導電性多孔質材料、導電性多孔質材料の製造方法およびこの導電性多孔質材料を用いた燃料電池の電極集電材料

【課題】

本発明は、簡単な製造方法によって、常温域から高温域に至るまでその機械的な強度や電気的な性能の劣化が無く、長期間の使用によっても信頼性を維持することが可能な導電性を有する多孔質材料とその製造方法およびその導電性多孔質材料を用いた燃料電池の電極集電材料を提供することを目的とする。

【解決手段】

骨材粒子と、この骨材粒子よりも小さく前記骨材粒子同士を結合する微細結晶および/または非晶質相とから形成されるとともに、その開気孔率が15乃至80体積%であり、少なくとも前記骨材粒子には導電性を有する皮膜が形成されており、前記骨材粒子は、金属、セラミックス、有機ポリマーのいずれか一種から選択される材料である。

本発明は、簡単な製造方法によって、常温域から高温域に至るまでその機械的な強度や電気的な性能の劣化が無く、長期間の使用によっても信頼性を維持することが可能な導電性を有する多孔質材料とその製造方法およびその導電性多孔質材料を用いた燃料電池の電極集電材料を提供することを目的とする。

【解決手段】

骨材粒子と、この骨材粒子よりも小さく前記骨材粒子同士を結合する微細結晶および/または非晶質相とから形成されるとともに、その開気孔率が15乃至80体積%であり、少なくとも前記骨材粒子には導電性を有する皮膜が形成されており、前記骨材粒子は、金属、セラミックス、有機ポリマーのいずれか一種から選択される材料である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体のろ過などに使用されるフィルタや熱交換器などに用いられる多孔質材料に関し、特にこの多孔質材料の表面に金属などの導電性の皮膜を施工することにより、流体の流通が可能で、かつ、給電もしくは集電材料として適用可能な導電性多孔質材料、その製造方法およびそれを用いた燃料電池の電極集電材料に関する。

【背景技術】

【0002】

多孔質材料の身近な一例として、流体のろ過などに一般的に使用されているフィルタ類がある。このようなフィルタ類は、ろ過すべき物体の大きさに応じて、その細孔径が選択されている。そして、その細孔径に応じてその材質もさまざまなもので構成されており、発電所の冷却水などのろ過には金属板に細孔を多数設けたパンチングメタルや金網状のものが、家庭用の水道水などのろ過などでは繊維状のものやセラミックス製のものが、また医療や実験に用いる水中のイオンなどのろ過には化学繊維製の浸透膜などが使用されている。

【0003】

一方、これらのフィルタの特性は、孔径、孔分布、孔形状、等の構造により決定されるため、多くの用途において、複数の構造を有するフィルタを組合せて使用している。例えば、セラミックス製のフィルタにおいては、通常、流体の流入側から流出側に向うに従い孔径が順次小さくなるように構成されており、例えば、水の浄化などに使用されるセラミックス製のフィルタでは、数〜数百ミクロンオーダの孔径の構造のものからサブミクロンオーダの微細な孔径を有する構造のものを複数重ねた層状の構造になっている。

【0004】

図8は、そのようなセラミックス製のフィルタ50の構造の一例を概略的に示したものである。水が流入する内層には、例えば数百ミクロンオーダ孔径を有する粒子の大きなセラミックス層51で構成され、その外側には例えば数十から数ミクロンオーダの孔径を有する中程度の粒子のセラミックス層52で構成され、さらにその外側の最外層には0.1〜1ミクロンオーダの孔径を有する細かい粒子からなるセラミックス層53で構成されており、全体として10ミリ前後の厚みを有したものとなっている。

【0005】

最近は、このような多孔質材料が流体を自由に流通させることができることに注目して、固体酸化物型燃料電池や高温水蒸気電界セルなどの給電もしくは集電材料として用いられつつある。例えば、特許文献1には積層構造型の固体酸化物形燃料電池の技術が開示されているが、その集電体としてAg(銀)基合金やNi(ニッケル)基合金等のスポンジ状の多孔質焼結金属板(発泡金属板)を用いた技術が、この発泡金属の製作方法とともに開示されている。一方、特許文献2には円筒型の固体酸化物形燃料電池の技術が開示されているが、その中心に設けられる導電性チューブとして多孔質の導電性チューブを用いる技術も開示されており、その材料の一例としてセラミックスチューブ、例えばニッケルジルコニアサーメットを用いたものが挙げられている。

【特許文献1】特開2005−203258号公報

【特許文献2】特開平07−263001号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

これらの固体酸化物形燃料電池の基本的な構造は次のようなものである。すなわち、固体電界質層と呼ばれる層の一方の側面に負極となる燃料極層が、他方の側面に正極となる空気極層がそれぞれ配され、この3層からなるユニットを発電セルと称している。そして、この発電セルの一方の外側には空気極集電体を他方の外側には燃料極集電体をそれぞれ設け、これらの集電体の外側にさらにセパレータを設けることで1つの電池セルを構成する。この電池セルを多数積み重ねることにより電池として構成する。そして、電気を発生さるための燃料ガス(例えば、メタンガスと高温水蒸気の混合ガスや水素と一酸化炭素の混合ガス、等)を電池セル内に流通させることにより電気を取り出すのである。

【0007】

これらの材料としては、発電セルの中心にある固体電界質層はイットリア安定化ジルコニア(以下YSZと記す)材が主に用いられ、負極となる燃料極層はNi−YSZ、NiO−YSZ、Co−YSZ、等のサーメット材で、正極となる空気極層はランタンストロンチウムマンガナイド(以下LSMと記す)、サマリウムストロンチウムコバルタイト(以下SSCと記す)、等の材料で、セパレータはフェライト系ステンレス鋼などで、主に構成されている。

【0008】

このような構成のなかで、集電体は発電セル内で進行する化学反応(改質反応)の結果生じた電気を外部に取り出すための重要な役割を担うものであるが、上記特許文献1にも開示されているように、一般的には金属製の多孔質材料が用いられている。一方、この集電体と接する燃料極層や空気極層は上記したようにセラミックス材やサーメット材であり、金属材料の熱膨張率とは大きく異なる。よって、その接合は機械的に押し付けるだけの圧接構造にしているのが一般的である。しかし、繰り返しの使用(運転)による集電体と燃料極層や空気極層との熱膨張差から生じる接触部が摺れ合い密着度合いが低下し、その結果電気的な抵抗が増し、結果的に電池性能の低下や信頼性が低下する問題点が解決されていないのが実情である。

【0009】

そこで、本発明は、上記問題点を解決するためになされたもので、その目的は、簡単な製造方法によって、常温域から高温域に至るまでその機械的な強度や電気的な性能の劣化が無く、長期間の使用によっても信頼性を維持することが可能な導電性を有する多孔質材料を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明の導電性多孔質材料は、その請求項1に記載したとおり、骨材粒子と、この骨材粒子よりも小さく前記骨材粒子同士を結合する微細結晶および/または非晶質相とから形成されるとともに、その開気孔率が15乃至80体積%であり、少なくとも上記骨材粒子には導電性を有する皮膜が形成されていることを特徴とする。

【0011】

また、上記目的を達成するために本発明の導電性多孔質材料は、その請求項2に記載したとおり、骨材粒子と、この骨材粒子よりも小さく前記骨材粒子同士を結合する微細金属粒子とから形成されるとともに、その開気孔率が15乃至80体積%であり、上記骨材粒子には導電性を有する皮膜が形成されていることを特徴とする。

【0012】

さらに、上記目的を達成するために本発明の導電性多孔質材料は、その請求項3に記載したとおり、前記骨材粒子は、金属、セラミックス、有機ポリマーのいずれか一種から選択される材料であることを特徴とする。

【0013】

加えて、上記目的を達成するために本発明の導電性多孔質材料は、その請求項4に記載したとおり、前記微細結晶および/または非晶質相は、アルコキシド原料または金属イオン電解液から析出形成されたものであることを特徴とする。

【0014】

また、上記目的を達成するために本発明の導電性多孔質材料は、その請求項5に記載したとおり、前記微細金属粒子は、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)から選択される一種であることを特徴とする。

【0015】

さらに、前記骨材粒子に形成する導電性を有する皮膜は、金属層または導電性酸化物層であることを特徴とする。その導電性皮膜は、一般的な薄膜の製造方法を適用することができる。例えば、メッキ法、イオンプレーティング法、化学蒸着法、物理蒸着法、電気泳動法、ゾルゲル法、溶液析出法、等から選択される一種以上の方法を組合せても良い。

【0016】

また、上記目的を達成するために本発明の導電性多孔質材料の製造方法は、その請求項8に記載したとおり、予め決められた粒度に調整された骨材となる粉末材料と、この骨材粉末材料を分解反応によって析出する微細結晶または/および非晶質相で結合するアルコキシド溶液と、前記骨材粉末材料と前記アルコキシド溶液とを、溶媒と合わせて、スラリ状に形成する工程と、予め用意された基材上に前記スラリを塗布する工程と、塗布された前記スラリを高温にして固化させて多孔質材料とする工程と、前記多孔質材料に無電解メッキ法により金属メッキを施す工程と、を有する。

【0017】

さらに、上記目的を達成するために本発明の導電性多孔質材料の製造方法は、その請求項9に記載したとおり、予め決められた粒度に調整された骨材となる粉末材料に導電性の皮膜を形成する工程と、この骨材粉末材料を溶媒に混合させる工程と、この溶媒に予め決められた粒度に調整された微細金属粒子を混入してスラリ状に形成する工程と、予め用意された基材上に前記スラリを塗布する工程と、前記塗布されたスラリを乾燥させて固化させる工程と、固化したスラリを高温加熱処理させて焼成する工程と、を有する。

【発明の効果】

【0018】

本発明の導電性多孔質材料は、構成する材料の種類によらず強固でかつ低電気抵抗の多孔質材料であるため、固体酸化物形燃料電池の電極用の集電体はもちろんのこと、導電性であることを生かした荷電粒子などを選択的にろ過するフィルタ類や、熱伝導率の高い金属も表面にメッキすることが可能であるため熱交換用の材料などとして利用することも可能となる。

【0019】

また、本発明の導電性多孔質材料の製造方法は、複雑な機器を用いずに簡単な方法でかつ市販されている材料により高性能な導電性を有する多孔質材料を製造することができるようになる。

【0020】

さらに、本発明の導電性多孔質材料により形成された燃料電池の集電材料によれば、長期にわたり機械的強度を維持できるとともに常温から高温までにいたる温度域で低い電気抵抗を維持でき、さらに信頼性の高い燃料電池用の集電材料を作製することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施の形態について説明する。

【0022】

図1は、本発明の導電性多孔質材料の第1の作製方法を説明したフローチャートである。なお、基材は固体酸化物形燃料電池の電極を模擬するため、電極材として用いられるサーメット材であるNi−SDC(NiOとSm添加したCeO2サーメット)もしくはLSCF−SDC材(La−Sr−Co−Fe複合材とSmを添加したCeO2混合材)を準備した。この基材の上に塗布する導電性多孔質材料の製造工程は以下である。

【0023】

まず、骨材となる粉末を用意する(工程1)。この粉末は、通常市販されている粉末を持いても良いし、アトマイズ法によって製作した後、粒径を調整したものを用いてもよい。このような骨材は粒子形状に加工しやすい材質である、金属、セラミックスまたは有機ポリマーのいずれかが望ましい。このうち、金属材料としては、ステンレス鋼、フェライト系合金、アルミニウム、Ni系金属材料、Cr系金属材料のいずれかが望ましい。また、セラミックスとしては、Al、Si、Ti、Fe、Co、Ni、Cu、Ag、Au、Pd、Pt、Zr、La、Sr、Gd、Mnから選択されるいずれか1種の酸化物、窒化物または炭化物のいずれかであることが望ましい。さらに有機ポリマーとしては、エポキシ樹脂、ポリエステル樹脂、尿素樹脂、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド樹脂、塩化ビニル樹脂のいずれかであることが望ましい。

【0024】

また、後工程でこの骨材となる粉末(粒子)同士を結合する微細結晶/非晶質相を形成するアルコキシド溶液を用意する(工程1)。このアルコキシド溶液は、骨材とする粒子の成分原子を含有するアルコキシド材を用いることが望ましい。すなわち、アルコキシド溶液にはAl、Si、Ti、Fe、Co、Ni、Cu、Ag、Au、Pd、Pt、Zr、La、Sr、Gd、Mnのいずれかが含まれることが望ましい。なお、骨材が有機ポリマーの場合には、このアルコキシド溶液がどのような金属成分であっても良い。

【0025】

さらに、これらの溶媒となるアルコール溶液を用意する(工程1)。この溶媒は特にアルコール溶液であれば限定はないが、発明者等の実験ではブタノールが良い特性を示した。そしてこれらの骨材粉末、アルコキシド溶液、および溶媒を必要な分量を調整して十分混合してスラリを作製する(工程2)。

【0026】

次に、基材の上に工程2で作製されたスラリを塗布する(工程3)。塗布する厚みは0.5mm程度が望ましい。厚みが0.5mmより薄いと塗布する上で必要以上に精度が必要になり、また意図する気孔率が得られない可能性が高くなる。一方、厚みが0.5mmより厚いと機能上0.5mm程度塗布した場合と特段の変化がないため、それ以上は無駄な厚みとなる。よって、望ましい塗布する厚みは0.5mmである。

【0027】

次に、塗布したスラリに分解処理を施す(工程4)。分解処理を行うことにより、工程1で調整したアルコキシド溶液から形成される微細結晶または非晶質相が、骨材粒子同士、および基材と骨材粒子と同士とをそれぞれ結合して、基材の上に別の新たな多孔質材料が形成されるとともに、基材とも強固に結合されるのである。この加水分解処理は、50℃以上であれば反応が進むのでそれ以上の温度は必ずしも必要ないが、温度が高いほど微細結晶/非晶質相が安定するため、50℃以上の適当な温度を選択すればよい。しかし、500℃以上になると、基材を構成する材料の機械的性質が低下する可能性が高くなり、製造装置自体のコストもかかるため、500℃以下が望ましい。

【0028】

次に、基材の上に形成された多孔質材を導電体とすべく表面に金属メッキを施す(工程6)。金属メッキ作業は、いわゆる無電界メッキといわれる電気エネルギを用いずに電解水溶液中の金属イオンを置換もしくは酸化還元反応によりメッキを施工する方法が最良である。この方法によると、多孔質材を構成するミクロンオーダの孔径の内部にも均一なメッキが行える。代表的なものに銀メッキがある。

【0029】

基材の上に形成された多孔質材に金属メッキ作業が行われたならば、それで導電性多孔質材料の完成となる(工程7)。工程6で形成した金属メッキ層が、多孔質材の骨材粒子、粉末(粒子)同士を結合する微細結晶/非晶質相および多孔質材の気孔内部をそれぞれ被覆するため、この金属メッキ層を介して電気の導通が可能となる。

【0030】

なお、工程1で用いる骨材となる粉末の段階で、粉末を形成する個々の粒子に薄い金属皮膜を形成することも最近の技術では可能となっている。よって、予めこのような粉末を用いて、上記工程1乃至工程4を経た多孔質材料では、工程6のメッキ工程は必要ないので、工程5ではその判断を行う。

【0031】

また、工程1で用いる骨材となる粉末の段階で従来のメッキ法に代わり、良電導性酸化物といわれる酸化化合物を予め骨材となる粒子の表面に形成しても良い。このような酸化加工物の形成は、化合物の成分を有する何種類かの容液を骨材粒子と混合、乾燥(酸化)させることにより簡単に形成することができるため、上記した無電界メッキ法よりもさらに簡単な方法である。このような良電導性酸化物の例として、NaCl形と呼ばれるTiO、VO、EuO1−X、スピネル形と呼ばれるLiTi2O4、Fe3O4が、ペロブスカイト形と呼ばれるReO2、MXWO3(Mは金属一般)、LaTiO3、SrVO3、CaCrO3、SrCrO3、SrCrO3、La1―XSrMnO3、SrFeO3、SrCoO3、La1―XSrXCoO3、LaNiO3、CaRuO3、SrRuO3、SrIrO3、BaPbO3、BaPb1―XBiXO3、(Ba,Ca,Sr)TiO3―Xが、コランダム形と呼ばれるV2O3、Ti2O3が、ルチル形と呼ばれるVO2、CrO2、MoO2、WO2、β−ReO2、RuO2、VnO2n−1、TinO2n―1、SnO2―Xが、パイロクロア形と呼ばれるPb2Ru2O7−X、Bi2Ru2O7−Xが、その他にTl2O2−X、Tl1−XF、MXV2O2−X、(Mは金属一般)などがそれぞれ例として挙げられる。

【0032】

なお、このような予め薄い金属皮膜を形成した粉末を用いた場合の工程4における加水分解工程では、金属皮膜の上にさらに酸化皮膜などが形成され、その結果電気伝導度を低下させるなどの不具合がないように、その温度や雰囲気(不活性ガス雰囲気や真空雰囲気)を予め調整しておく。

【0033】

一方、図2は本発明の導電性多孔質材料の第2の作製方法を説明したフローチャートである。なお、第1の作製方法と重複する工程はその説明を省略する。

【0034】

第2の作製方法が第1の作製方法と異なる点は、スラリ製作(工程24)に至る前の材料の調整の段階、スラリを塗布した後の工程が加水分解処理ではなく単なる加温・乾燥処理となる点、およびその後の高温加熱処理(工程27、28)の段階である。 まず、第2の作製方法では、第1の方法で既に説明したように、予め骨材となる粉末に、金属メッキ層や導電性酸化物皮膜の皮膜層を施工しておくことが必要である(工程1)。そして、この皮膜付きの骨材粉末を溶媒とともに混合する。この溶媒は第1の方法と同様、

特にアルコール溶液であれば限定はないが、ブタノールが望ましい。

【0035】

一方、骨材粉末とは別に、後工程で骨材粉末同士の結合、基材と骨材粉末との結合および導電性をより高める働きをする接合微粉末を別途用意する(工程23)。この接合微粉末は金属粉末であればなんでも良いが、微粉末への加工し易さ、導電性、長期にわたる化学的安定性、扱い易さなどの観点から、発明者等の試験では銀(Ag)が最も良い性質を示した。

【0036】

上記工程22で調整した骨材粉末と溶媒との混合溶液と接合微粉末とをさらに混合、スラリとする(工程24)。このスラリを基材に塗布する(工程25)。その後、塗布したスラリを加温して乾燥させる(工程26)。

【0037】

次に、工程26で加温・乾燥処理を行ったものを、さらに数百℃の温度で高温加熱処理を行う(工程28)。これは、骨材粉末(粒子)表面の皮膜と接合微粉末(粒子)との間、基材と接合微粉末(粒子)との間のそれぞれの接合強度を得るための工程である。骨材粉末(粒子)表面に施工した皮膜の種類と接合微粉末との組み合わせによっては、この高温での加熱処理が必要がない場合があるため、工程27ではその判断を行う。加熱処理を行った材料は、導電性を有する導電性多孔質材料として完成する(工程29)。

【0038】

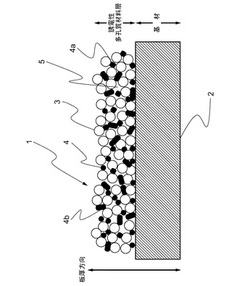

以上のいずれかの作製方法によって、基材の上に導電性多孔質材料を形成した材料の断面を拡大した模式図が図3である。基材2の上には、導電性多孔質材料1の骨材粒子3とこの粒子3間には空孔5が形成されるとともに、この粒子3同士またはこの粒子3と基材2とを結合する微細結晶粒子4、微細結晶粒子(非晶質相)4b、4cからなる導電性多孔質材料層1が形成されている。なお、第2の作製方法の場合には、図3中の黒点4で示すものが接合微細粒子4となる点が第1の作製方法と異なる点であり、他の構成は基本的には同じである。

【0039】

図4乃至図6は、図3の導電性多孔質層の粒子の部分をさらに拡大した模式図である。図4は、第1の作製方法による導電性多孔質材料のもので、多孔質材料が完成した後で金属メッキを施工する場合の模式図である。骨材粒子3が微細結晶もしくは非晶質相4を介して強固に結合する一方、骨材粒子3の間には気孔5も形成されている。そして、これらの骨材粒子3、微細結晶もしくは非晶質相4および気孔5の内面には、金属メッキ層6が一様に形成されており、この金属メッキ層6により導電性多孔質材料の電気の通路が確保される。

【0040】

図5は、第1の作製方法のうち、骨材粒子3に予め金属メッキ層を施工したものを用いた場合の模式図を示したものである。すなわち、予め施工された金属めっき層7を有する骨材粒子3が微細結晶もしくは非晶質相4を介して強固に結合する一方、骨材粒子3の間には気孔5も形成されている。この場合には、金属めっき層7同士が微細結晶もしくは非晶質相4を介して強固に結合することにより電気の導通が確保される。

【0041】

図6は、第2の作製方法による導電性多孔質材料の部分拡大模式図である。骨材粒子3の表面には導電性酸化物層8が形成され、この骨材粒子3同士は、導電性酸化物層8と接合微細粒子9とが結合することに達成される一方、骨材粒子3間には気孔5も形成されている。

【0042】

そして、図4乃至図6で示すいずれの場合にも、このような構造が3次元的に網目状につながることにより、基材2側から導電性多孔質材料の表面まで電気通路となっているのである。なお、導電性多孔質材料1の骨材粒子3で形成される導電性多孔質材料層の開気孔率は15〜80体積%として、予め材料の配合調整するのが望ましい。これは、固体酸化物形燃料電池の電極用の集電体として適用した場合に、開気孔率が80%より大きいと導電性多孔質材料の強度が不足し集電体の信頼性が確保できず、開気孔率が15%より少ないと燃料電池として必要な流体の透過抵抗が大きくなり、電池の性能が確保できなくなるという不具合がそれぞれ生じるためである。

【0043】

なお、本発明では基材を固体酸化物形燃料電池の電極を模擬するため、電極材として用いられる特殊なサーメット材や金属材料を例にして説明したが、この基材は市販のセラミックス、金属材料で構成された多孔質体などでも代用可能である。さらに、本発明では基材と骨材との結合を行う微細結晶/非晶質相を形成するためにアルコキシド溶液を用いたが、これに限らず骨材の成分を含有する金属イオン電解液から析出させて形成させてもよい。

【実施例】

【0044】

(実施例1)

実施例1は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、ジルコニア系セラミックス多孔質体を塗布し、さらにこのジルコニア系セラミックス多孔質に銀(Ag)メッキを施した導電性多孔質材料である。

【0045】

導電性多孔質材料のもとを形成するジルコニア系セラミックス多孔質体は、平均粒径約15μmの骨材となるジルコニア粉末(ZrO2)から主に構成されており、このジルコニア粉末を62重量%、ジルコニアのアルコキシドであるテトラ−n−ブトキシジルコニウム(化学式:Zr(O−n−C4H9)4)を9重量%、溶媒としてのブタノール(化学式:n−C4H9OH)29重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0046】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温して加水分解反応させて固化膜とした。さらにこの固化膜に対して銀のメッキを施工すべく無電界メッキを適用し、この多孔質材の気孔内面を含む固化膜全体に約0.2μmのメッキ層を形成した。

【0047】

この固化膜を測定したところ、平均気孔径が約φ7.8μm、気孔率は約47体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるジルコニア粒子の間、およびジルコニア粒子と基材であるNiO/Niサーメット多孔質体との間には、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた。また、固化膜は良好な導電性を有することが確認できた(図4参照)。

加えて得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものであり、基材との結合の強固なものが得られた。

【0048】

なお、上記平均気孔率および平均気孔径に関しては、上記固化膜とは別に3mm×4mm×15mm程度のバルク材を作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0049】

(実施例2)

実施例2は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、予め表面に銀(Ag)メッキを施したジルコニア粉末で形成したジルコニア系セラミックス多孔質体を塗布して形成した導電性多孔質材料である。

【0050】

導電性多孔質材料のもとを形成するジルコニア系セラミックス多孔質体は、平均粒径約15μmの骨材となるジルコニア粉末(ZrO2)に、予め約0.2μmの銀(Ag)メッキ層を形成したものから主に構成されており、このジルコニア粉末を62重量%、ジルコニアのアルコキシドであるテトラ−n−ブトキシジルコニウム(化学式:Zr(O−n−C4H9)4)を9重量%、溶媒としてのブタノール(化学式:n−C4H9OH)29重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0051】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温して分解反応させて固化膜とした。

【0052】

この固化膜を測定したところ、平均気孔径が約φ8.1μm、気孔率は約47体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるジルコニア粒子の間、およびジルコニア粒子と基材であるNiO/Niサーメット多孔質体との間には、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた。また、固化膜は良好な導電性を有することが確認できた(図5参照)。

加えて得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものであり、基材との結合の強固なものが得られた。

【0053】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0054】

(実施例3)

実施例3は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、微量元素を添加したフライト系合金多孔質材を塗布し、さらにこのフェライト系合金多孔質材に銀(Ag)メッキを施した導電性多孔質材料である。

【0055】

実施例3で用いたフェライト系合金は、酸化皮膜の導電性の保持を主な目的に開発されたもので、Fe−22Crを主成分とし、さらに微量元素を添加された合金(商品名:ZMG232(日立金属))である。この合金をアトマイズ法で微粒子化を行い、得られた粉末を機械的なふるいによる分級を行い、平均粒径が約38μmに調整した。

【0056】

このフェライト系合金粉末(ZMG232粉末)65重量%、ジルコニウムのアルコキシドであるテトラ-n-ブトキシジルコニウム(化学式:Zr(O−n−C4H9)4)を15重量%、溶媒であるブタノール(化学式:n−C4H9OH)20重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0057】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の両面に約0.5mmの厚さに塗布し、50℃に加温して分解反応させて固化膜とした。さらにこの固化膜に対して銀のメッキを施工すべく無電界メッキを適用し、この多孔質材の気孔内面を含む固化膜全体に約0.2μmのメッキ層を形成した。

【0058】

この固化膜を測定したところ、平均気孔径は約φ21.2μm、気孔率は約51体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるフェライト合金粒子の間、基材であるNiO/Niサーメット多孔質体との間は、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた(図4参照)。

【0059】

また、固化膜は良好な導電性を有することが確認できた。加えて得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものであり、基材との結合の強固なものが得られた。

【0060】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0061】

(実施例4)

実施例4は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、微量元素を添加したフライト系合金粉末の表面に予め銀(Ag)皮膜を形成した材料からなるフェライト系合金多孔質材を塗布した導電性多孔質材料である。

【0062】

実施例4で用いたフェライト系合金は、酸化皮膜の導電性の保持を主な目的に開発されたもので、Fe−22Crを主成分とし、さらに微量元素を添加された合金(商品名:ZMG232(日立金属))である。この合金をアトマイズ法で微粒子化を行い、得られた粉末を機械的なふるいによる分級を行い、平均粒径が約38μmに調整した。

【0063】

次に、得られた粉末をAg金属イオンを含有する水溶液中(例えば硝酸銀水溶液)に流動浸漬し、電場を与えて合金粉末表面に微細なAg粒子を析出させた。この表面に微細Ag粒子を有するZMG232粉末を60重量%、導電性酸化物の一種であるLaCrO3粉末(平均粒径0.8μm)10重量%、溶媒であるブタノール(化学式:n−C4H9OH)20重量%、テレピオネール10重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0064】

得られたスラリを基材であるNiO/Niサーメット多孔質体の両面に約0.5mmの厚さに塗布し、50℃に加温して分解反応させて固化膜とした。

【0065】

この固化膜を測定したところ、平均気孔径は約φ20.2μm、気孔率は約49体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、平均粒径が約0.8μmのLaCrO3微粒子が、骨材であるフェライト合金粒子表面に析出したAg微粒子と結合することによりフライト合金粒子全体を結合するとともに、平均粒径が約0.8μmのLaCrO3微粒子が、フライト合金粒子表面に析出したAg微粒子と基材であるNiO/Niサーメット多孔質体の粒子とを結合することにより、このフライト合金粒子からなる導電性多孔質材料と基材とを結合する構造となっていた(図5参照)。また、固化膜は良好な導電性を有することが確認できた。その結果、得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものとなり、基材との結合も強固なものが得られた。

【0066】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0067】

(実施例5)

実施例5は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、予め表面に銀(Ag)メッキを施したセリア(CeO2)粉末で形成したセリア系セラミックス多孔質体を塗布して形成した導電性多孔質材料である。

【0068】

導電性多孔質材料のもとを形成するセリア系セラミックス多孔質体は、平均粒径約15μmの骨材となるセリア粉末に、予め約0.2μmの銀(Ag)メッキ層を形成したものから主に構成されており、このセリア粉末を56重量%、平均粒径約0.6μmの銀(Ag)微粉末を14重量%、溶媒としてのブタノール(化学式:n−C4H9OH)30重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0069】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温、乾燥させた後、600℃に加熱、焼成して固化膜とした。

【0070】

この固化膜を測定したところ、平均気孔径が約φ10.5μm、気孔率は約41体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、平均粒径が約0.6μmのAg(銀)微粒子が、骨材であるセリア粒子表面のAg皮膜と結合することによりセリア粒子全体を結合して導電性多孔質材を形成するとともに、平均粒径が約0.6μmのAg(銀)微粒子が、セリア粒子表面に形成したAg皮膜と基材であるNiO/Niサーメット多孔質体の粒子とを結合することにより、セリア系セラミックス粒子からなる導電性多孔質材料と基材とを結合する構造となっていた(図5参照)。また、固化膜は良好な導電性を有することが確認できた。その結果、得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものとなり、基材との結合も強固なものが得られた。

【0071】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0072】

(実施例6)

実施例6は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、予め表面に導電性酸化物の皮膜層を施したセリア(CeO2)粉末で形成したセリア系セラミックス多孔質体を塗布して形成した導電性多孔質材料である。

【0073】

まず、セリア粉末の表面の導電性酸化物皮膜の形成方法について説明する。

【0074】

La(ランタン)、Sr(ストロンチウム)、Mn(マンガン)のそれぞれの硝酸塩水溶液を秤量の上、混合する。この混合液の中にさらに平均粒径約15μmのセリア粉末を入れて攪拌する。セリア粉末が混合された液を130℃の大気雰囲気中のドラムの中で噴霧、乾燥した。得られた乾燥粉末をさらに風力分級して、セリア粉末のみを回収し、さらに1100℃の大気中で焼成した。このようにして得られたセリア粉末の表面には、約0.3μmのLaSrMn酸化物層が形成されていた。

【0075】

このLaSrMn酸化物層被覆セリア粒子を56重量%、平均粒径が約0.6μmの銀(Ag)微粉末を14重量%、溶媒としてのブタノール(化学式:n−C4H9OH)30重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温、乾燥させた後、600℃に加熱、焼成して固化膜とした。

【0076】

この固化膜を測定したところ、平均気孔径が約φ9.7μm、気孔率は約40体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、平均粒径が約0.6μmのAg(銀)微粒子が、骨材であるセリア粒子表面のLaSrMn酸化物皮膜と結合することによりセリア粒子全体を結合して導電性多孔質材を形成するとともに、平均粒径が約0.6μmのAg(銀)微粒子が、セリア粒子表面に形成したLaSrMn酸化物皮膜と基材であるNiO/Niサーメット多孔質体の粒子とを結合することにより、セリア系セラミックス粒子からなる導電性多孔質材料と基材とを結合する構造となっていた(図6参照)。また、固化膜は良好な導電性を有することが確認できた。その結果、得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものとなり、基材との結合も強固なものが得られた。

【0077】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0078】

(実施例7)

実施例7は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、予め表面に導電性酸化物の皮膜層を施したセリア(CeO2)粉末で形成したセリア系セラミックス多孔質体を塗布して形成した導電性多孔質材料であり、実施例6とほぼ同一である。しかし、導電性多孔質材料を形成するセリア粒子同士および基材と導電性多孔質材料とを結合する材料が、実施例6ではAg(銀)微粉末であるのに対し、本実施例ではSDC粉末(Samarium Doped Ceria)である点が異なる。なお、通常、SDCと称する材料とは、サマリウム(Sm)を固溶した酸化セリウム(CeO2)材料のことを言う。

【0079】

まず、セリア粉末の表面の導電性酸化物皮膜の形成方法について説明する。

【0080】

La(ランタン)、Sr(ストロンチウム)、Mn(マンガン)のそれぞれの硝酸塩水溶液を秤量の上、混合する。この混合液の中にさらに平均粒径約15μmのセリア粉末を入れて攪拌する。セリア粉末が混合された液を130℃の大気雰囲気中のドラムの中で噴霧、乾燥した。得られた乾燥粉末をさらに風力分級して、セリア粉末のみを回収し、さらに1100℃の大気中で焼成した。このようにして得られたセリア粉末の表面には、約0.3μmのLaSrMn酸化物層が形成されていた。

【0081】

このLaSrMn酸化物層被覆セリア粒子を56重量%、Sm(サマリウム)硝酸塩水溶液およびCe(セリウム)硝酸塩水溶液をSDC酸化物換算で14重量%、水30重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0082】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温、乾燥させた後、1100℃に加熱、焼成して固化膜とした。

【0083】

この固化膜を測定したところ、平均気孔径が約φ8.6μm、気孔率は約40体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、平均粒径が約0.6μmのSDC微粒子が、骨材であるセリア粒子表面のLaSrMn酸化物皮膜と結合することによりセリア粒子全体を結合して導電性多孔質材を形成するとともに、平均厚さ約0.4μmのSDC層が、セリア粒子表面に形成したLaSrMn酸化物皮膜と基材であるNiO/Niサーメット多孔質体の粒子とを結合することにより、セリア系セラミックス粒子からなる導電性多孔質材料と基材とを結合する構造となっていた(図6参照)。また、固化膜は良好な導電性を有することが確認できた。その結果、得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものとなり、基材との結合も強固なものが得られた。

【0084】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0085】

(実施例8)

実施例8は、基材をアルミナ多孔質体とし、その上に、アルミナ系セラミックス多孔質体を塗布して多孔質材料を形成し、その塗布したアルミナ系セラミックス多孔質体に無電界メッキを施工して導電性多孔質材料としたものである。

【0086】

基材は、平均粒径約2.1μmのアルミナからなる一般的なアルミナセラミックスであり、その平均気孔径が約0.9μm、気孔率が40%であった。

【0087】

この上に塗布するアルミナ系セラミックス多孔質体を以下の方法で作製した。平均粒径約0.8μmの骨材となるアルミナ粒子を用意し、このアルミナ粉末を70重量%、チタンのアルコキシドであるテトラ−i−プロポキシチタン(化学式:Ti(O−i−C3H7)4)を9重量%、溶媒としてのブタノール(化学式:n−C4H9OH)21重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0088】

湿式混合で得られたスラリを上記アルミナ多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温して加水分解反応させて固化膜とした。さらに、この固化膜に対して銀メッキを施すべく無電界メッキを施工し、その表面および開気孔内面に膜厚約0.2μmのメッキを施した。

【0089】

このような固化膜を測定したところ、平均気孔径が約0.5μm、気孔率は約57体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるアルミナ粒子の間、およびアルミナ粒子と基材であるアルミナ多孔質体のアルミナ粒子との間には、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた(図4参照)。また、この固化膜は良好な導電性を示した。そして得られた導電性多孔質材料は、多孔質材料の個々の粒子間の結合および多孔質材料と基材との結合も堅牢なものであり、良好な導電性多孔質材料が得られた。

【0090】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0091】

(実施例9)

実施例9は、基材を多孔質ガラスとし、その上に、アルミナ系セラミックス多孔質体を塗布して多孔質材料を形成し、その塗布したアルミナ系セラミックス多孔質体に無電界メッキを施工して導電性多孔質材料としたものである。

【0092】

基材となる多孔質ガラスとは、特殊ガラスメーカであるコーニング社で開発されたもので、その製法は以下のようなものである。まず、原料であるSiO2(ケイ砂)、H3BO3(ほう酸)、Na2CO3(ソーダ灰)なる成分を通常の溶融工程でガラスを作製、成形後、数百℃の熱処理を行う。この熱処理により、ガラス内部に成分が異なる2つの相に分離する。この2相に分離した状態のガラスを酸溶液に浸漬することにより、一方の相が分離溶出し、結果としてSiO2骨格を有する多孔質ガラスが得られるというものである。今回実施例9で用いた多孔質ガラスは、平均気孔径が約20μmのものであった。

【0093】

この上に塗布するアルミナ系セラミックス多孔質体を以下の方法で作製した。平均粒径約0.8μmの骨材となるアルミナ粒子を用意し、このアルミナ粉末を70重量%、チタンのアルコキシドであるテトラ−i−プロポキシチタン(化学式:Ti(O−i−C3H7)4)を9重量%、溶媒としてのブタノール(化学式:n−C4H9OH)21重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0094】

湿式混合で得られたスラリを上記ガラス多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温して加水分解反応させて固化膜とした。さらに、この固化膜に対して銀メッキを施すべく無電界メッキを施工し、その表面および開気孔内面に膜厚約0.2μmのメッキを施した。このような固化膜を測定したところ、平均気孔径が約0.5μm、気孔率は約57体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるアルミナ粒子間、およびアルミナ粒子と基材であるガラス多孔質体との間には、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた(図4参照)。また、この固化膜は良好な導電性を示した。

【0095】

そして得られた導電性多孔質材料は、多孔質材料の個々の粒子間の結合および多孔質材料と基材との結合も堅牢なものであり、良好な導電性多孔質材料が得られた。

【0096】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0097】

(比較例1)

比較例1は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、ジルコニア系セラミックス多孔質体を塗布した多孔質材料である。各実施例との相違点は、ジルコニア系セラミックス多孔質体をアルコキシドを用いたものではなく、焼結法で製作したことにある。

【0098】

基材に塗布するジルコニア系セラミックス多孔質体は、骨材となる平均粒径約1.3μmのジルコニア粉末を用意し、このジルコニア粉末を55重量%、バインダを10重量%、溶媒としてのエタノール(化学式:C2H6O)35重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0099】

湿式混合で得られたスラリを上記基材であるNiO/Niサーメット多孔質体上に約0.5mmの厚さに塗布し、50℃に加温後、大気雰囲気中500℃に加熱、2時間保持した。

【0100】

得られたジルコニア系セラミックス多孔質体は十分な強度を持たず、亀裂や剥離が顕著であり、この方法では、良好な多層型多孔質材料は得られなかった。

【0101】

(比較例2)

比較例2は、固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、微量元素を添加したフライト系合金粉末からなるフェライト系合金多孔質材を塗布した多孔質材料である。各実施例との相違点は、フライト系合金粉末多孔質体をアルコキシドで個々の粒子を結合したものではなく、焼結法で結合したことにある。

【0102】

基材の上に塗布するフェライト系合金多孔質体は、実施例3および4で用いた合金(商品名:ZMG232(日立金属))である。この合金をアトマイズ法で微粒子化を行い、得られた粉末を機械的なふるいによる分級を行い、平均粒径が約38μmに調整した。

【0103】

このフェライト系合金粉末(ZMG232粉末)70重量%、バインダを10重量%、溶媒であるブタノール(化学式:n−C4H9OH)20重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0104】

湿式混合で得られたスラリを上記基材の両面に約0.5mmの厚さに塗布し、50℃に加温した後、アルゴン雰囲気中950℃で2時間保持し、昇温過程でバインダを分解させるとともに、合金粒子間の部分的な焼結を進めた。

【0105】

その結果、フェライト系合金粉末は焼結して金属多孔質体となったが、基材上では、焼結収縮によると思われる膜の破壊、剥離が生じ、一体化ができなかった。加えて、基材である多孔質サーメット側には変質が生じ、多孔質材料は得られなかった。

【表1】

【表2】

【0106】

(導電性試験)

本試験は、実施例1乃至実施例9で説明した各々の導電性多孔質材料が有する導電性、すなわち電気的な性質を、より詳細な試験に供することによって詳しく把握するためになされたものである。

【0107】

本試験で用いた導電性多孔質材料は、最終的な形状は異なるものの実施例1乃至9で説明したものと基本的には同じであり、次のような方法で作製した。その表面に予め無電界メッキ法で銀メッキ層(厚み0.2μm)が施工された平均粒径15μmからなるジルコニア(ZrO2)粉末用意した。次に、このジルコニア粉末を80重量%、粒径が0.6〜13μmである銀(Ag)微粒子を20重量%を調合した。その後、シート状に成形するためにバインダと溶媒(例えば、ブタノール(化学式:n−C4H9OH))を添加した後、ドクターブレード法によりシート状に成形した。このシートを適当な大きさに切断の上、複数枚を積層、圧着し、この積層物を乾燥、脱脂の後、700℃で焼結してバルク体を作製した。

【0108】

このバルク体から3mm×4mm×50mmの試験片を切り出し、4端子法により電気抵抗率を計測した。

【0109】

図7は、試験用に作製された導電性多孔質材料の抵抗率を示すものである。この図から分かるように、本発明の導電性多孔質材料は、常温から700℃の広範囲の温度領域において約0.95μΩm〜1.75μΩmでほぼ直線状に比例する安定した抵抗率を有していることが分かる。一方、表3には、本発明の導電性多孔質材料とともに、主要な金属材料である銀(Ag)、銅(Cu)、金(Au)、アルミニウム(Al)および鉄(Fe)と本発明で用いた代表的な導電性酸化物であるLaSrCoOおよびLaSrCoFeOの常温(20℃)での抵抗率をそれぞれ示す。この表から分かるように、本発明の導電性多孔質材料は、金属材料には及ばないものの、導電性酸化物に比較して1/10以下の抵抗率であり、固体酸化物形燃料電池の電極の集電体として供するに十分な電気的な性能を有することが確認できた。

【0110】

なお、ドクターブレード法とは、スラリ状のある材料を均質で厚みの一定した板に加工する方法の一つである。詳しくは、金属製の刃と、この刃の底部に一定速度で移動する樹脂性のシートとを有したもので、このシートに載せたスラリ状の材料が刃の間を通過した後は均一な厚みのスラリのシートとなるというものである。

【表3】

【図面の簡単な説明】

【0111】

【図1】本発明の導電性多孔質材料の第1の作製方法の手順を説明する図

【図2】本発明の導電性多孔質材料の第2の作製方法の手順を説明する図

【図3】本発明の各実施例の導電性多孔質材料の板厚方向の断面の詳細を模式的に表わした図

【図4】本発明の導電性多孔質材料の第1の作製方法による導電性多孔質材料層の一部分を拡大して模式的に表わした図

【図5】本発明の導電性多孔質材料の第1の作製方法による導電性多孔質材料層の一部分を拡大して模式的に表わした図で図4とは異なる材料を用いたもの

【図6】本発明の導電性多孔質材料の第2の作製方法による導電性多孔質材料層の一部分をさらに拡大して模式的に表わした図

【図7】本発明の導電性多孔質材料の電気抵抗度と温度との関係を示す図

【図8】従来の多孔質材料の適用例であるセラミックス製フィルタを模式的に示した図

【符号の説明】

【0112】

1…導電性多孔質材料、2…基材、3…骨材粒子、4…結合微細粒子(微細結晶)、4a…結合微細粒子(非晶質相1)、4b…結合微細粒子(非晶質相2)、5…気孔、6…メッキ層、7…予め骨材粒子に施工されたメッキ層、8…導電性酸化物層、9…結合微細粒子(銀粒子)、50…セラミックス製フィルタ、51…粒子の大きなセラミックス層、52…中程度の粒子のセラミックス層、53…細かい粒子からなるセラミックス層

【技術分野】

【0001】

本発明は、流体のろ過などに使用されるフィルタや熱交換器などに用いられる多孔質材料に関し、特にこの多孔質材料の表面に金属などの導電性の皮膜を施工することにより、流体の流通が可能で、かつ、給電もしくは集電材料として適用可能な導電性多孔質材料、その製造方法およびそれを用いた燃料電池の電極集電材料に関する。

【背景技術】

【0002】

多孔質材料の身近な一例として、流体のろ過などに一般的に使用されているフィルタ類がある。このようなフィルタ類は、ろ過すべき物体の大きさに応じて、その細孔径が選択されている。そして、その細孔径に応じてその材質もさまざまなもので構成されており、発電所の冷却水などのろ過には金属板に細孔を多数設けたパンチングメタルや金網状のものが、家庭用の水道水などのろ過などでは繊維状のものやセラミックス製のものが、また医療や実験に用いる水中のイオンなどのろ過には化学繊維製の浸透膜などが使用されている。

【0003】

一方、これらのフィルタの特性は、孔径、孔分布、孔形状、等の構造により決定されるため、多くの用途において、複数の構造を有するフィルタを組合せて使用している。例えば、セラミックス製のフィルタにおいては、通常、流体の流入側から流出側に向うに従い孔径が順次小さくなるように構成されており、例えば、水の浄化などに使用されるセラミックス製のフィルタでは、数〜数百ミクロンオーダの孔径の構造のものからサブミクロンオーダの微細な孔径を有する構造のものを複数重ねた層状の構造になっている。

【0004】

図8は、そのようなセラミックス製のフィルタ50の構造の一例を概略的に示したものである。水が流入する内層には、例えば数百ミクロンオーダ孔径を有する粒子の大きなセラミックス層51で構成され、その外側には例えば数十から数ミクロンオーダの孔径を有する中程度の粒子のセラミックス層52で構成され、さらにその外側の最外層には0.1〜1ミクロンオーダの孔径を有する細かい粒子からなるセラミックス層53で構成されており、全体として10ミリ前後の厚みを有したものとなっている。

【0005】

最近は、このような多孔質材料が流体を自由に流通させることができることに注目して、固体酸化物型燃料電池や高温水蒸気電界セルなどの給電もしくは集電材料として用いられつつある。例えば、特許文献1には積層構造型の固体酸化物形燃料電池の技術が開示されているが、その集電体としてAg(銀)基合金やNi(ニッケル)基合金等のスポンジ状の多孔質焼結金属板(発泡金属板)を用いた技術が、この発泡金属の製作方法とともに開示されている。一方、特許文献2には円筒型の固体酸化物形燃料電池の技術が開示されているが、その中心に設けられる導電性チューブとして多孔質の導電性チューブを用いる技術も開示されており、その材料の一例としてセラミックスチューブ、例えばニッケルジルコニアサーメットを用いたものが挙げられている。

【特許文献1】特開2005−203258号公報

【特許文献2】特開平07−263001号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

これらの固体酸化物形燃料電池の基本的な構造は次のようなものである。すなわち、固体電界質層と呼ばれる層の一方の側面に負極となる燃料極層が、他方の側面に正極となる空気極層がそれぞれ配され、この3層からなるユニットを発電セルと称している。そして、この発電セルの一方の外側には空気極集電体を他方の外側には燃料極集電体をそれぞれ設け、これらの集電体の外側にさらにセパレータを設けることで1つの電池セルを構成する。この電池セルを多数積み重ねることにより電池として構成する。そして、電気を発生さるための燃料ガス(例えば、メタンガスと高温水蒸気の混合ガスや水素と一酸化炭素の混合ガス、等)を電池セル内に流通させることにより電気を取り出すのである。

【0007】

これらの材料としては、発電セルの中心にある固体電界質層はイットリア安定化ジルコニア(以下YSZと記す)材が主に用いられ、負極となる燃料極層はNi−YSZ、NiO−YSZ、Co−YSZ、等のサーメット材で、正極となる空気極層はランタンストロンチウムマンガナイド(以下LSMと記す)、サマリウムストロンチウムコバルタイト(以下SSCと記す)、等の材料で、セパレータはフェライト系ステンレス鋼などで、主に構成されている。

【0008】

このような構成のなかで、集電体は発電セル内で進行する化学反応(改質反応)の結果生じた電気を外部に取り出すための重要な役割を担うものであるが、上記特許文献1にも開示されているように、一般的には金属製の多孔質材料が用いられている。一方、この集電体と接する燃料極層や空気極層は上記したようにセラミックス材やサーメット材であり、金属材料の熱膨張率とは大きく異なる。よって、その接合は機械的に押し付けるだけの圧接構造にしているのが一般的である。しかし、繰り返しの使用(運転)による集電体と燃料極層や空気極層との熱膨張差から生じる接触部が摺れ合い密着度合いが低下し、その結果電気的な抵抗が増し、結果的に電池性能の低下や信頼性が低下する問題点が解決されていないのが実情である。

【0009】

そこで、本発明は、上記問題点を解決するためになされたもので、その目的は、簡単な製造方法によって、常温域から高温域に至るまでその機械的な強度や電気的な性能の劣化が無く、長期間の使用によっても信頼性を維持することが可能な導電性を有する多孔質材料を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明の導電性多孔質材料は、その請求項1に記載したとおり、骨材粒子と、この骨材粒子よりも小さく前記骨材粒子同士を結合する微細結晶および/または非晶質相とから形成されるとともに、その開気孔率が15乃至80体積%であり、少なくとも上記骨材粒子には導電性を有する皮膜が形成されていることを特徴とする。

【0011】

また、上記目的を達成するために本発明の導電性多孔質材料は、その請求項2に記載したとおり、骨材粒子と、この骨材粒子よりも小さく前記骨材粒子同士を結合する微細金属粒子とから形成されるとともに、その開気孔率が15乃至80体積%であり、上記骨材粒子には導電性を有する皮膜が形成されていることを特徴とする。

【0012】

さらに、上記目的を達成するために本発明の導電性多孔質材料は、その請求項3に記載したとおり、前記骨材粒子は、金属、セラミックス、有機ポリマーのいずれか一種から選択される材料であることを特徴とする。

【0013】

加えて、上記目的を達成するために本発明の導電性多孔質材料は、その請求項4に記載したとおり、前記微細結晶および/または非晶質相は、アルコキシド原料または金属イオン電解液から析出形成されたものであることを特徴とする。

【0014】

また、上記目的を達成するために本発明の導電性多孔質材料は、その請求項5に記載したとおり、前記微細金属粒子は、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)から選択される一種であることを特徴とする。

【0015】

さらに、前記骨材粒子に形成する導電性を有する皮膜は、金属層または導電性酸化物層であることを特徴とする。その導電性皮膜は、一般的な薄膜の製造方法を適用することができる。例えば、メッキ法、イオンプレーティング法、化学蒸着法、物理蒸着法、電気泳動法、ゾルゲル法、溶液析出法、等から選択される一種以上の方法を組合せても良い。

【0016】

また、上記目的を達成するために本発明の導電性多孔質材料の製造方法は、その請求項8に記載したとおり、予め決められた粒度に調整された骨材となる粉末材料と、この骨材粉末材料を分解反応によって析出する微細結晶または/および非晶質相で結合するアルコキシド溶液と、前記骨材粉末材料と前記アルコキシド溶液とを、溶媒と合わせて、スラリ状に形成する工程と、予め用意された基材上に前記スラリを塗布する工程と、塗布された前記スラリを高温にして固化させて多孔質材料とする工程と、前記多孔質材料に無電解メッキ法により金属メッキを施す工程と、を有する。

【0017】

さらに、上記目的を達成するために本発明の導電性多孔質材料の製造方法は、その請求項9に記載したとおり、予め決められた粒度に調整された骨材となる粉末材料に導電性の皮膜を形成する工程と、この骨材粉末材料を溶媒に混合させる工程と、この溶媒に予め決められた粒度に調整された微細金属粒子を混入してスラリ状に形成する工程と、予め用意された基材上に前記スラリを塗布する工程と、前記塗布されたスラリを乾燥させて固化させる工程と、固化したスラリを高温加熱処理させて焼成する工程と、を有する。

【発明の効果】

【0018】

本発明の導電性多孔質材料は、構成する材料の種類によらず強固でかつ低電気抵抗の多孔質材料であるため、固体酸化物形燃料電池の電極用の集電体はもちろんのこと、導電性であることを生かした荷電粒子などを選択的にろ過するフィルタ類や、熱伝導率の高い金属も表面にメッキすることが可能であるため熱交換用の材料などとして利用することも可能となる。

【0019】

また、本発明の導電性多孔質材料の製造方法は、複雑な機器を用いずに簡単な方法でかつ市販されている材料により高性能な導電性を有する多孔質材料を製造することができるようになる。

【0020】

さらに、本発明の導電性多孔質材料により形成された燃料電池の集電材料によれば、長期にわたり機械的強度を維持できるとともに常温から高温までにいたる温度域で低い電気抵抗を維持でき、さらに信頼性の高い燃料電池用の集電材料を作製することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施の形態について説明する。

【0022】

図1は、本発明の導電性多孔質材料の第1の作製方法を説明したフローチャートである。なお、基材は固体酸化物形燃料電池の電極を模擬するため、電極材として用いられるサーメット材であるNi−SDC(NiOとSm添加したCeO2サーメット)もしくはLSCF−SDC材(La−Sr−Co−Fe複合材とSmを添加したCeO2混合材)を準備した。この基材の上に塗布する導電性多孔質材料の製造工程は以下である。

【0023】

まず、骨材となる粉末を用意する(工程1)。この粉末は、通常市販されている粉末を持いても良いし、アトマイズ法によって製作した後、粒径を調整したものを用いてもよい。このような骨材は粒子形状に加工しやすい材質である、金属、セラミックスまたは有機ポリマーのいずれかが望ましい。このうち、金属材料としては、ステンレス鋼、フェライト系合金、アルミニウム、Ni系金属材料、Cr系金属材料のいずれかが望ましい。また、セラミックスとしては、Al、Si、Ti、Fe、Co、Ni、Cu、Ag、Au、Pd、Pt、Zr、La、Sr、Gd、Mnから選択されるいずれか1種の酸化物、窒化物または炭化物のいずれかであることが望ましい。さらに有機ポリマーとしては、エポキシ樹脂、ポリエステル樹脂、尿素樹脂、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド樹脂、塩化ビニル樹脂のいずれかであることが望ましい。

【0024】

また、後工程でこの骨材となる粉末(粒子)同士を結合する微細結晶/非晶質相を形成するアルコキシド溶液を用意する(工程1)。このアルコキシド溶液は、骨材とする粒子の成分原子を含有するアルコキシド材を用いることが望ましい。すなわち、アルコキシド溶液にはAl、Si、Ti、Fe、Co、Ni、Cu、Ag、Au、Pd、Pt、Zr、La、Sr、Gd、Mnのいずれかが含まれることが望ましい。なお、骨材が有機ポリマーの場合には、このアルコキシド溶液がどのような金属成分であっても良い。

【0025】

さらに、これらの溶媒となるアルコール溶液を用意する(工程1)。この溶媒は特にアルコール溶液であれば限定はないが、発明者等の実験ではブタノールが良い特性を示した。そしてこれらの骨材粉末、アルコキシド溶液、および溶媒を必要な分量を調整して十分混合してスラリを作製する(工程2)。

【0026】

次に、基材の上に工程2で作製されたスラリを塗布する(工程3)。塗布する厚みは0.5mm程度が望ましい。厚みが0.5mmより薄いと塗布する上で必要以上に精度が必要になり、また意図する気孔率が得られない可能性が高くなる。一方、厚みが0.5mmより厚いと機能上0.5mm程度塗布した場合と特段の変化がないため、それ以上は無駄な厚みとなる。よって、望ましい塗布する厚みは0.5mmである。

【0027】

次に、塗布したスラリに分解処理を施す(工程4)。分解処理を行うことにより、工程1で調整したアルコキシド溶液から形成される微細結晶または非晶質相が、骨材粒子同士、および基材と骨材粒子と同士とをそれぞれ結合して、基材の上に別の新たな多孔質材料が形成されるとともに、基材とも強固に結合されるのである。この加水分解処理は、50℃以上であれば反応が進むのでそれ以上の温度は必ずしも必要ないが、温度が高いほど微細結晶/非晶質相が安定するため、50℃以上の適当な温度を選択すればよい。しかし、500℃以上になると、基材を構成する材料の機械的性質が低下する可能性が高くなり、製造装置自体のコストもかかるため、500℃以下が望ましい。

【0028】

次に、基材の上に形成された多孔質材を導電体とすべく表面に金属メッキを施す(工程6)。金属メッキ作業は、いわゆる無電界メッキといわれる電気エネルギを用いずに電解水溶液中の金属イオンを置換もしくは酸化還元反応によりメッキを施工する方法が最良である。この方法によると、多孔質材を構成するミクロンオーダの孔径の内部にも均一なメッキが行える。代表的なものに銀メッキがある。

【0029】

基材の上に形成された多孔質材に金属メッキ作業が行われたならば、それで導電性多孔質材料の完成となる(工程7)。工程6で形成した金属メッキ層が、多孔質材の骨材粒子、粉末(粒子)同士を結合する微細結晶/非晶質相および多孔質材の気孔内部をそれぞれ被覆するため、この金属メッキ層を介して電気の導通が可能となる。

【0030】

なお、工程1で用いる骨材となる粉末の段階で、粉末を形成する個々の粒子に薄い金属皮膜を形成することも最近の技術では可能となっている。よって、予めこのような粉末を用いて、上記工程1乃至工程4を経た多孔質材料では、工程6のメッキ工程は必要ないので、工程5ではその判断を行う。

【0031】

また、工程1で用いる骨材となる粉末の段階で従来のメッキ法に代わり、良電導性酸化物といわれる酸化化合物を予め骨材となる粒子の表面に形成しても良い。このような酸化加工物の形成は、化合物の成分を有する何種類かの容液を骨材粒子と混合、乾燥(酸化)させることにより簡単に形成することができるため、上記した無電界メッキ法よりもさらに簡単な方法である。このような良電導性酸化物の例として、NaCl形と呼ばれるTiO、VO、EuO1−X、スピネル形と呼ばれるLiTi2O4、Fe3O4が、ペロブスカイト形と呼ばれるReO2、MXWO3(Mは金属一般)、LaTiO3、SrVO3、CaCrO3、SrCrO3、SrCrO3、La1―XSrMnO3、SrFeO3、SrCoO3、La1―XSrXCoO3、LaNiO3、CaRuO3、SrRuO3、SrIrO3、BaPbO3、BaPb1―XBiXO3、(Ba,Ca,Sr)TiO3―Xが、コランダム形と呼ばれるV2O3、Ti2O3が、ルチル形と呼ばれるVO2、CrO2、MoO2、WO2、β−ReO2、RuO2、VnO2n−1、TinO2n―1、SnO2―Xが、パイロクロア形と呼ばれるPb2Ru2O7−X、Bi2Ru2O7−Xが、その他にTl2O2−X、Tl1−XF、MXV2O2−X、(Mは金属一般)などがそれぞれ例として挙げられる。

【0032】

なお、このような予め薄い金属皮膜を形成した粉末を用いた場合の工程4における加水分解工程では、金属皮膜の上にさらに酸化皮膜などが形成され、その結果電気伝導度を低下させるなどの不具合がないように、その温度や雰囲気(不活性ガス雰囲気や真空雰囲気)を予め調整しておく。

【0033】

一方、図2は本発明の導電性多孔質材料の第2の作製方法を説明したフローチャートである。なお、第1の作製方法と重複する工程はその説明を省略する。

【0034】

第2の作製方法が第1の作製方法と異なる点は、スラリ製作(工程24)に至る前の材料の調整の段階、スラリを塗布した後の工程が加水分解処理ではなく単なる加温・乾燥処理となる点、およびその後の高温加熱処理(工程27、28)の段階である。 まず、第2の作製方法では、第1の方法で既に説明したように、予め骨材となる粉末に、金属メッキ層や導電性酸化物皮膜の皮膜層を施工しておくことが必要である(工程1)。そして、この皮膜付きの骨材粉末を溶媒とともに混合する。この溶媒は第1の方法と同様、

特にアルコール溶液であれば限定はないが、ブタノールが望ましい。

【0035】

一方、骨材粉末とは別に、後工程で骨材粉末同士の結合、基材と骨材粉末との結合および導電性をより高める働きをする接合微粉末を別途用意する(工程23)。この接合微粉末は金属粉末であればなんでも良いが、微粉末への加工し易さ、導電性、長期にわたる化学的安定性、扱い易さなどの観点から、発明者等の試験では銀(Ag)が最も良い性質を示した。

【0036】

上記工程22で調整した骨材粉末と溶媒との混合溶液と接合微粉末とをさらに混合、スラリとする(工程24)。このスラリを基材に塗布する(工程25)。その後、塗布したスラリを加温して乾燥させる(工程26)。

【0037】

次に、工程26で加温・乾燥処理を行ったものを、さらに数百℃の温度で高温加熱処理を行う(工程28)。これは、骨材粉末(粒子)表面の皮膜と接合微粉末(粒子)との間、基材と接合微粉末(粒子)との間のそれぞれの接合強度を得るための工程である。骨材粉末(粒子)表面に施工した皮膜の種類と接合微粉末との組み合わせによっては、この高温での加熱処理が必要がない場合があるため、工程27ではその判断を行う。加熱処理を行った材料は、導電性を有する導電性多孔質材料として完成する(工程29)。

【0038】

以上のいずれかの作製方法によって、基材の上に導電性多孔質材料を形成した材料の断面を拡大した模式図が図3である。基材2の上には、導電性多孔質材料1の骨材粒子3とこの粒子3間には空孔5が形成されるとともに、この粒子3同士またはこの粒子3と基材2とを結合する微細結晶粒子4、微細結晶粒子(非晶質相)4b、4cからなる導電性多孔質材料層1が形成されている。なお、第2の作製方法の場合には、図3中の黒点4で示すものが接合微細粒子4となる点が第1の作製方法と異なる点であり、他の構成は基本的には同じである。

【0039】

図4乃至図6は、図3の導電性多孔質層の粒子の部分をさらに拡大した模式図である。図4は、第1の作製方法による導電性多孔質材料のもので、多孔質材料が完成した後で金属メッキを施工する場合の模式図である。骨材粒子3が微細結晶もしくは非晶質相4を介して強固に結合する一方、骨材粒子3の間には気孔5も形成されている。そして、これらの骨材粒子3、微細結晶もしくは非晶質相4および気孔5の内面には、金属メッキ層6が一様に形成されており、この金属メッキ層6により導電性多孔質材料の電気の通路が確保される。

【0040】

図5は、第1の作製方法のうち、骨材粒子3に予め金属メッキ層を施工したものを用いた場合の模式図を示したものである。すなわち、予め施工された金属めっき層7を有する骨材粒子3が微細結晶もしくは非晶質相4を介して強固に結合する一方、骨材粒子3の間には気孔5も形成されている。この場合には、金属めっき層7同士が微細結晶もしくは非晶質相4を介して強固に結合することにより電気の導通が確保される。

【0041】

図6は、第2の作製方法による導電性多孔質材料の部分拡大模式図である。骨材粒子3の表面には導電性酸化物層8が形成され、この骨材粒子3同士は、導電性酸化物層8と接合微細粒子9とが結合することに達成される一方、骨材粒子3間には気孔5も形成されている。

【0042】

そして、図4乃至図6で示すいずれの場合にも、このような構造が3次元的に網目状につながることにより、基材2側から導電性多孔質材料の表面まで電気通路となっているのである。なお、導電性多孔質材料1の骨材粒子3で形成される導電性多孔質材料層の開気孔率は15〜80体積%として、予め材料の配合調整するのが望ましい。これは、固体酸化物形燃料電池の電極用の集電体として適用した場合に、開気孔率が80%より大きいと導電性多孔質材料の強度が不足し集電体の信頼性が確保できず、開気孔率が15%より少ないと燃料電池として必要な流体の透過抵抗が大きくなり、電池の性能が確保できなくなるという不具合がそれぞれ生じるためである。

【0043】

なお、本発明では基材を固体酸化物形燃料電池の電極を模擬するため、電極材として用いられる特殊なサーメット材や金属材料を例にして説明したが、この基材は市販のセラミックス、金属材料で構成された多孔質体などでも代用可能である。さらに、本発明では基材と骨材との結合を行う微細結晶/非晶質相を形成するためにアルコキシド溶液を用いたが、これに限らず骨材の成分を含有する金属イオン電解液から析出させて形成させてもよい。

【実施例】

【0044】

(実施例1)

実施例1は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、ジルコニア系セラミックス多孔質体を塗布し、さらにこのジルコニア系セラミックス多孔質に銀(Ag)メッキを施した導電性多孔質材料である。

【0045】

導電性多孔質材料のもとを形成するジルコニア系セラミックス多孔質体は、平均粒径約15μmの骨材となるジルコニア粉末(ZrO2)から主に構成されており、このジルコニア粉末を62重量%、ジルコニアのアルコキシドであるテトラ−n−ブトキシジルコニウム(化学式:Zr(O−n−C4H9)4)を9重量%、溶媒としてのブタノール(化学式:n−C4H9OH)29重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0046】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温して加水分解反応させて固化膜とした。さらにこの固化膜に対して銀のメッキを施工すべく無電界メッキを適用し、この多孔質材の気孔内面を含む固化膜全体に約0.2μmのメッキ層を形成した。

【0047】

この固化膜を測定したところ、平均気孔径が約φ7.8μm、気孔率は約47体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるジルコニア粒子の間、およびジルコニア粒子と基材であるNiO/Niサーメット多孔質体との間には、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた。また、固化膜は良好な導電性を有することが確認できた(図4参照)。

加えて得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものであり、基材との結合の強固なものが得られた。

【0048】

なお、上記平均気孔率および平均気孔径に関しては、上記固化膜とは別に3mm×4mm×15mm程度のバルク材を作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0049】

(実施例2)

実施例2は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、予め表面に銀(Ag)メッキを施したジルコニア粉末で形成したジルコニア系セラミックス多孔質体を塗布して形成した導電性多孔質材料である。

【0050】

導電性多孔質材料のもとを形成するジルコニア系セラミックス多孔質体は、平均粒径約15μmの骨材となるジルコニア粉末(ZrO2)に、予め約0.2μmの銀(Ag)メッキ層を形成したものから主に構成されており、このジルコニア粉末を62重量%、ジルコニアのアルコキシドであるテトラ−n−ブトキシジルコニウム(化学式:Zr(O−n−C4H9)4)を9重量%、溶媒としてのブタノール(化学式:n−C4H9OH)29重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0051】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温して分解反応させて固化膜とした。

【0052】

この固化膜を測定したところ、平均気孔径が約φ8.1μm、気孔率は約47体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるジルコニア粒子の間、およびジルコニア粒子と基材であるNiO/Niサーメット多孔質体との間には、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた。また、固化膜は良好な導電性を有することが確認できた(図5参照)。

加えて得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものであり、基材との結合の強固なものが得られた。

【0053】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0054】

(実施例3)

実施例3は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、微量元素を添加したフライト系合金多孔質材を塗布し、さらにこのフェライト系合金多孔質材に銀(Ag)メッキを施した導電性多孔質材料である。

【0055】

実施例3で用いたフェライト系合金は、酸化皮膜の導電性の保持を主な目的に開発されたもので、Fe−22Crを主成分とし、さらに微量元素を添加された合金(商品名:ZMG232(日立金属))である。この合金をアトマイズ法で微粒子化を行い、得られた粉末を機械的なふるいによる分級を行い、平均粒径が約38μmに調整した。

【0056】

このフェライト系合金粉末(ZMG232粉末)65重量%、ジルコニウムのアルコキシドであるテトラ-n-ブトキシジルコニウム(化学式:Zr(O−n−C4H9)4)を15重量%、溶媒であるブタノール(化学式:n−C4H9OH)20重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0057】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の両面に約0.5mmの厚さに塗布し、50℃に加温して分解反応させて固化膜とした。さらにこの固化膜に対して銀のメッキを施工すべく無電界メッキを適用し、この多孔質材の気孔内面を含む固化膜全体に約0.2μmのメッキ層を形成した。

【0058】

この固化膜を測定したところ、平均気孔径は約φ21.2μm、気孔率は約51体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるフェライト合金粒子の間、基材であるNiO/Niサーメット多孔質体との間は、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた(図4参照)。

【0059】

また、固化膜は良好な導電性を有することが確認できた。加えて得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものであり、基材との結合の強固なものが得られた。

【0060】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0061】

(実施例4)

実施例4は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、微量元素を添加したフライト系合金粉末の表面に予め銀(Ag)皮膜を形成した材料からなるフェライト系合金多孔質材を塗布した導電性多孔質材料である。

【0062】

実施例4で用いたフェライト系合金は、酸化皮膜の導電性の保持を主な目的に開発されたもので、Fe−22Crを主成分とし、さらに微量元素を添加された合金(商品名:ZMG232(日立金属))である。この合金をアトマイズ法で微粒子化を行い、得られた粉末を機械的なふるいによる分級を行い、平均粒径が約38μmに調整した。

【0063】

次に、得られた粉末をAg金属イオンを含有する水溶液中(例えば硝酸銀水溶液)に流動浸漬し、電場を与えて合金粉末表面に微細なAg粒子を析出させた。この表面に微細Ag粒子を有するZMG232粉末を60重量%、導電性酸化物の一種であるLaCrO3粉末(平均粒径0.8μm)10重量%、溶媒であるブタノール(化学式:n−C4H9OH)20重量%、テレピオネール10重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0064】

得られたスラリを基材であるNiO/Niサーメット多孔質体の両面に約0.5mmの厚さに塗布し、50℃に加温して分解反応させて固化膜とした。

【0065】

この固化膜を測定したところ、平均気孔径は約φ20.2μm、気孔率は約49体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、平均粒径が約0.8μmのLaCrO3微粒子が、骨材であるフェライト合金粒子表面に析出したAg微粒子と結合することによりフライト合金粒子全体を結合するとともに、平均粒径が約0.8μmのLaCrO3微粒子が、フライト合金粒子表面に析出したAg微粒子と基材であるNiO/Niサーメット多孔質体の粒子とを結合することにより、このフライト合金粒子からなる導電性多孔質材料と基材とを結合する構造となっていた(図5参照)。また、固化膜は良好な導電性を有することが確認できた。その結果、得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものとなり、基材との結合も強固なものが得られた。

【0066】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0067】

(実施例5)

実施例5は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、予め表面に銀(Ag)メッキを施したセリア(CeO2)粉末で形成したセリア系セラミックス多孔質体を塗布して形成した導電性多孔質材料である。

【0068】

導電性多孔質材料のもとを形成するセリア系セラミックス多孔質体は、平均粒径約15μmの骨材となるセリア粉末に、予め約0.2μmの銀(Ag)メッキ層を形成したものから主に構成されており、このセリア粉末を56重量%、平均粒径約0.6μmの銀(Ag)微粉末を14重量%、溶媒としてのブタノール(化学式:n−C4H9OH)30重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0069】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温、乾燥させた後、600℃に加熱、焼成して固化膜とした。

【0070】

この固化膜を測定したところ、平均気孔径が約φ10.5μm、気孔率は約41体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、平均粒径が約0.6μmのAg(銀)微粒子が、骨材であるセリア粒子表面のAg皮膜と結合することによりセリア粒子全体を結合して導電性多孔質材を形成するとともに、平均粒径が約0.6μmのAg(銀)微粒子が、セリア粒子表面に形成したAg皮膜と基材であるNiO/Niサーメット多孔質体の粒子とを結合することにより、セリア系セラミックス粒子からなる導電性多孔質材料と基材とを結合する構造となっていた(図5参照)。また、固化膜は良好な導電性を有することが確認できた。その結果、得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものとなり、基材との結合も強固なものが得られた。

【0071】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0072】

(実施例6)

実施例6は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、予め表面に導電性酸化物の皮膜層を施したセリア(CeO2)粉末で形成したセリア系セラミックス多孔質体を塗布して形成した導電性多孔質材料である。

【0073】

まず、セリア粉末の表面の導電性酸化物皮膜の形成方法について説明する。

【0074】

La(ランタン)、Sr(ストロンチウム)、Mn(マンガン)のそれぞれの硝酸塩水溶液を秤量の上、混合する。この混合液の中にさらに平均粒径約15μmのセリア粉末を入れて攪拌する。セリア粉末が混合された液を130℃の大気雰囲気中のドラムの中で噴霧、乾燥した。得られた乾燥粉末をさらに風力分級して、セリア粉末のみを回収し、さらに1100℃の大気中で焼成した。このようにして得られたセリア粉末の表面には、約0.3μmのLaSrMn酸化物層が形成されていた。

【0075】

このLaSrMn酸化物層被覆セリア粒子を56重量%、平均粒径が約0.6μmの銀(Ag)微粉末を14重量%、溶媒としてのブタノール(化学式:n−C4H9OH)30重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温、乾燥させた後、600℃に加熱、焼成して固化膜とした。

【0076】

この固化膜を測定したところ、平均気孔径が約φ9.7μm、気孔率は約40体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、平均粒径が約0.6μmのAg(銀)微粒子が、骨材であるセリア粒子表面のLaSrMn酸化物皮膜と結合することによりセリア粒子全体を結合して導電性多孔質材を形成するとともに、平均粒径が約0.6μmのAg(銀)微粒子が、セリア粒子表面に形成したLaSrMn酸化物皮膜と基材であるNiO/Niサーメット多孔質体の粒子とを結合することにより、セリア系セラミックス粒子からなる導電性多孔質材料と基材とを結合する構造となっていた(図6参照)。また、固化膜は良好な導電性を有することが確認できた。その結果、得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものとなり、基材との結合も強固なものが得られた。

【0077】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0078】

(実施例7)

実施例7は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、予め表面に導電性酸化物の皮膜層を施したセリア(CeO2)粉末で形成したセリア系セラミックス多孔質体を塗布して形成した導電性多孔質材料であり、実施例6とほぼ同一である。しかし、導電性多孔質材料を形成するセリア粒子同士および基材と導電性多孔質材料とを結合する材料が、実施例6ではAg(銀)微粉末であるのに対し、本実施例ではSDC粉末(Samarium Doped Ceria)である点が異なる。なお、通常、SDCと称する材料とは、サマリウム(Sm)を固溶した酸化セリウム(CeO2)材料のことを言う。

【0079】

まず、セリア粉末の表面の導電性酸化物皮膜の形成方法について説明する。

【0080】

La(ランタン)、Sr(ストロンチウム)、Mn(マンガン)のそれぞれの硝酸塩水溶液を秤量の上、混合する。この混合液の中にさらに平均粒径約15μmのセリア粉末を入れて攪拌する。セリア粉末が混合された液を130℃の大気雰囲気中のドラムの中で噴霧、乾燥した。得られた乾燥粉末をさらに風力分級して、セリア粉末のみを回収し、さらに1100℃の大気中で焼成した。このようにして得られたセリア粉末の表面には、約0.3μmのLaSrMn酸化物層が形成されていた。

【0081】

このLaSrMn酸化物層被覆セリア粒子を56重量%、Sm(サマリウム)硝酸塩水溶液およびCe(セリウム)硝酸塩水溶液をSDC酸化物換算で14重量%、水30重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0082】

湿式混合で得られたスラリを基材であるNiO/Niサーメット多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温、乾燥させた後、1100℃に加熱、焼成して固化膜とした。

【0083】

この固化膜を測定したところ、平均気孔径が約φ8.6μm、気孔率は約40体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、平均粒径が約0.6μmのSDC微粒子が、骨材であるセリア粒子表面のLaSrMn酸化物皮膜と結合することによりセリア粒子全体を結合して導電性多孔質材を形成するとともに、平均厚さ約0.4μmのSDC層が、セリア粒子表面に形成したLaSrMn酸化物皮膜と基材であるNiO/Niサーメット多孔質体の粒子とを結合することにより、セリア系セラミックス粒子からなる導電性多孔質材料と基材とを結合する構造となっていた(図6参照)。また、固化膜は良好な導電性を有することが確認できた。その結果、得られた導電性多孔質材料は、導電性多孔質材料自体の構造も堅牢なものとなり、基材との結合も強固なものが得られた。

【0084】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0085】

(実施例8)

実施例8は、基材をアルミナ多孔質体とし、その上に、アルミナ系セラミックス多孔質体を塗布して多孔質材料を形成し、その塗布したアルミナ系セラミックス多孔質体に無電界メッキを施工して導電性多孔質材料としたものである。

【0086】

基材は、平均粒径約2.1μmのアルミナからなる一般的なアルミナセラミックスであり、その平均気孔径が約0.9μm、気孔率が40%であった。

【0087】

この上に塗布するアルミナ系セラミックス多孔質体を以下の方法で作製した。平均粒径約0.8μmの骨材となるアルミナ粒子を用意し、このアルミナ粉末を70重量%、チタンのアルコキシドであるテトラ−i−プロポキシチタン(化学式:Ti(O−i−C3H7)4)を9重量%、溶媒としてのブタノール(化学式:n−C4H9OH)21重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0088】

湿式混合で得られたスラリを上記アルミナ多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温して加水分解反応させて固化膜とした。さらに、この固化膜に対して銀メッキを施すべく無電界メッキを施工し、その表面および開気孔内面に膜厚約0.2μmのメッキを施した。

【0089】

このような固化膜を測定したところ、平均気孔径が約0.5μm、気孔率は約57体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるアルミナ粒子の間、およびアルミナ粒子と基材であるアルミナ多孔質体のアルミナ粒子との間には、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた(図4参照)。また、この固化膜は良好な導電性を示した。そして得られた導電性多孔質材料は、多孔質材料の個々の粒子間の結合および多孔質材料と基材との結合も堅牢なものであり、良好な導電性多孔質材料が得られた。

【0090】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0091】

(実施例9)

実施例9は、基材を多孔質ガラスとし、その上に、アルミナ系セラミックス多孔質体を塗布して多孔質材料を形成し、その塗布したアルミナ系セラミックス多孔質体に無電界メッキを施工して導電性多孔質材料としたものである。

【0092】

基材となる多孔質ガラスとは、特殊ガラスメーカであるコーニング社で開発されたもので、その製法は以下のようなものである。まず、原料であるSiO2(ケイ砂)、H3BO3(ほう酸)、Na2CO3(ソーダ灰)なる成分を通常の溶融工程でガラスを作製、成形後、数百℃の熱処理を行う。この熱処理により、ガラス内部に成分が異なる2つの相に分離する。この2相に分離した状態のガラスを酸溶液に浸漬することにより、一方の相が分離溶出し、結果としてSiO2骨格を有する多孔質ガラスが得られるというものである。今回実施例9で用いた多孔質ガラスは、平均気孔径が約20μmのものであった。

【0093】

この上に塗布するアルミナ系セラミックス多孔質体を以下の方法で作製した。平均粒径約0.8μmの骨材となるアルミナ粒子を用意し、このアルミナ粉末を70重量%、チタンのアルコキシドであるテトラ−i−プロポキシチタン(化学式:Ti(O−i−C3H7)4)を9重量%、溶媒としてのブタノール(化学式:n−C4H9OH)21重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0094】

湿式混合で得られたスラリを上記ガラス多孔質体の上に約0.5mmの厚さに塗布し、50℃に加温して加水分解反応させて固化膜とした。さらに、この固化膜に対して銀メッキを施すべく無電界メッキを施工し、その表面および開気孔内面に膜厚約0.2μmのメッキを施した。このような固化膜を測定したところ、平均気孔径が約0.5μm、気孔率は約57体積%であった。さらに、この固化膜を電界放出型走査電子顕微鏡(FE−SEM:Field Emission Scanning Electron Microscope)を用いて観察した。その結果、骨材であるアルミナ粒子間、およびアルミナ粒子と基材であるガラス多孔質体との間には、平均粒径約0.1μm以下の微細結晶または非晶質相が連結した構造になっていた(図4参照)。また、この固化膜は良好な導電性を示した。

【0095】

そして得られた導電性多孔質材料は、多孔質材料の個々の粒子間の結合および多孔質材料と基材との結合も堅牢なものであり、良好な導電性多孔質材料が得られた。

【0096】

なお、上記平均気孔率および平均気孔径に関しては、実施例1と同様、3mm×4mm×15mm程度のバルク材を別途作成し、このバルク材を用いて一般的な密度測定法から算出している。

【0097】

(比較例1)

比較例1は、基材を固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、ジルコニア系セラミックス多孔質体を塗布した多孔質材料である。各実施例との相違点は、ジルコニア系セラミックス多孔質体をアルコキシドを用いたものではなく、焼結法で製作したことにある。

【0098】

基材に塗布するジルコニア系セラミックス多孔質体は、骨材となる平均粒径約1.3μmのジルコニア粉末を用意し、このジルコニア粉末を55重量%、バインダを10重量%、溶媒としてのエタノール(化学式:C2H6O)35重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0099】

湿式混合で得られたスラリを上記基材であるNiO/Niサーメット多孔質体上に約0.5mmの厚さに塗布し、50℃に加温後、大気雰囲気中500℃に加熱、2時間保持した。

【0100】

得られたジルコニア系セラミックス多孔質体は十分な強度を持たず、亀裂や剥離が顕著であり、この方法では、良好な多層型多孔質材料は得られなかった。

【0101】

(比較例2)

比較例2は、固体酸化物燃料電池の電極材の一種であるNiO/Niサーメット多孔質体とし、その上に、微量元素を添加したフライト系合金粉末からなるフェライト系合金多孔質材を塗布した多孔質材料である。各実施例との相違点は、フライト系合金粉末多孔質体をアルコキシドで個々の粒子を結合したものではなく、焼結法で結合したことにある。

【0102】

基材の上に塗布するフェライト系合金多孔質体は、実施例3および4で用いた合金(商品名:ZMG232(日立金属))である。この合金をアトマイズ法で微粒子化を行い、得られた粉末を機械的なふるいによる分級を行い、平均粒径が約38μmに調整した。

【0103】

このフェライト系合金粉末(ZMG232粉末)70重量%、バインダを10重量%、溶媒であるブタノール(化学式:n−C4H9OH)20重量%を秤量し、ジルコニアボールを混合メディアとした回転ボールミルで湿式混合した。

【0104】

湿式混合で得られたスラリを上記基材の両面に約0.5mmの厚さに塗布し、50℃に加温した後、アルゴン雰囲気中950℃で2時間保持し、昇温過程でバインダを分解させるとともに、合金粒子間の部分的な焼結を進めた。

【0105】

その結果、フェライト系合金粉末は焼結して金属多孔質体となったが、基材上では、焼結収縮によると思われる膜の破壊、剥離が生じ、一体化ができなかった。加えて、基材である多孔質サーメット側には変質が生じ、多孔質材料は得られなかった。

【表1】

【表2】

【0106】

(導電性試験)

本試験は、実施例1乃至実施例9で説明した各々の導電性多孔質材料が有する導電性、すなわち電気的な性質を、より詳細な試験に供することによって詳しく把握するためになされたものである。

【0107】

本試験で用いた導電性多孔質材料は、最終的な形状は異なるものの実施例1乃至9で説明したものと基本的には同じであり、次のような方法で作製した。その表面に予め無電界メッキ法で銀メッキ層(厚み0.2μm)が施工された平均粒径15μmからなるジルコニア(ZrO2)粉末用意した。次に、このジルコニア粉末を80重量%、粒径が0.6〜13μmである銀(Ag)微粒子を20重量%を調合した。その後、シート状に成形するためにバインダと溶媒(例えば、ブタノール(化学式:n−C4H9OH))を添加した後、ドクターブレード法によりシート状に成形した。このシートを適当な大きさに切断の上、複数枚を積層、圧着し、この積層物を乾燥、脱脂の後、700℃で焼結してバルク体を作製した。

【0108】

このバルク体から3mm×4mm×50mmの試験片を切り出し、4端子法により電気抵抗率を計測した。

【0109】

図7は、試験用に作製された導電性多孔質材料の抵抗率を示すものである。この図から分かるように、本発明の導電性多孔質材料は、常温から700℃の広範囲の温度領域において約0.95μΩm〜1.75μΩmでほぼ直線状に比例する安定した抵抗率を有していることが分かる。一方、表3には、本発明の導電性多孔質材料とともに、主要な金属材料である銀(Ag)、銅(Cu)、金(Au)、アルミニウム(Al)および鉄(Fe)と本発明で用いた代表的な導電性酸化物であるLaSrCoOおよびLaSrCoFeOの常温(20℃)での抵抗率をそれぞれ示す。この表から分かるように、本発明の導電性多孔質材料は、金属材料には及ばないものの、導電性酸化物に比較して1/10以下の抵抗率であり、固体酸化物形燃料電池の電極の集電体として供するに十分な電気的な性能を有することが確認できた。

【0110】

なお、ドクターブレード法とは、スラリ状のある材料を均質で厚みの一定した板に加工する方法の一つである。詳しくは、金属製の刃と、この刃の底部に一定速度で移動する樹脂性のシートとを有したもので、このシートに載せたスラリ状の材料が刃の間を通過した後は均一な厚みのスラリのシートとなるというものである。

【表3】

【図面の簡単な説明】

【0111】

【図1】本発明の導電性多孔質材料の第1の作製方法の手順を説明する図

【図2】本発明の導電性多孔質材料の第2の作製方法の手順を説明する図

【図3】本発明の各実施例の導電性多孔質材料の板厚方向の断面の詳細を模式的に表わした図

【図4】本発明の導電性多孔質材料の第1の作製方法による導電性多孔質材料層の一部分を拡大して模式的に表わした図

【図5】本発明の導電性多孔質材料の第1の作製方法による導電性多孔質材料層の一部分を拡大して模式的に表わした図で図4とは異なる材料を用いたもの

【図6】本発明の導電性多孔質材料の第2の作製方法による導電性多孔質材料層の一部分をさらに拡大して模式的に表わした図

【図7】本発明の導電性多孔質材料の電気抵抗度と温度との関係を示す図

【図8】従来の多孔質材料の適用例であるセラミックス製フィルタを模式的に示した図

【符号の説明】

【0112】

1…導電性多孔質材料、2…基材、3…骨材粒子、4…結合微細粒子(微細結晶)、4a…結合微細粒子(非晶質相1)、4b…結合微細粒子(非晶質相2)、5…気孔、6…メッキ層、7…予め骨材粒子に施工されたメッキ層、8…導電性酸化物層、9…結合微細粒子(銀粒子)、50…セラミックス製フィルタ、51…粒子の大きなセラミックス層、52…中程度の粒子のセラミックス層、53…細かい粒子からなるセラミックス層

【特許請求の範囲】

【請求項1】

骨材粒子と、

この骨材粒子よりも小さく前記骨材粒子同士を結合する微細結晶および/または非晶質相とから形成されるとともに、

その開気孔率が15乃至80体積%であり、

少なくとも上記骨材粒子には導電性を有する皮膜が形成されている

ことを特徴とする導電性多孔質材料。

【請求項2】

骨材粒子と、

この骨材粒子よりも小さく前記骨材粒子同士を結合する微細金属粒子とから形成されるとともに、

その開気孔率が15乃至80体積%であり、

上記骨材粒子には導電性を有する皮膜が形成されている

ことを特徴とする導電性多孔質材料。

【請求項3】

前記骨材粒子は、金属、セラミックス、有機ポリマーのいずれか一種から選択される材料であることを特徴とする請求項1または2に記載の導電性多孔質材料。

【請求項4】

前記微細結晶および/または非晶質相は、アルコキシド原料または金属イオン電解液から析出形成されたものであることを特徴とする請求項1に記載の導電性多孔質材料。

【請求項5】

前記微細金属粒子は、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)から選択される一種であることを特徴とする請求項2に記載の導電性多孔質材料。

【請求項6】

前記骨材粒子に形成する導電性を有する皮膜は、金属層または導電性酸化物層であることを特徴とする請求項1乃至5に記載の導電性多孔質材料。

【請求項7】

前記骨材粒子に形成する導電性を有する皮膜を、メッキ法、イオンプレーティング法、化学蒸着法、物理蒸着法、電気泳動法、ゾルゲル法、溶液析出法から選択される一種以上方法の組合せで行うこと特徴とする請求項1乃至6に記載の導電性多孔質材料。

【請求項8】

前記アルコキシド原料または金属イオン電解液は、Al(アルミニウム)、Si(シリコン)、Ti(チタン)、Fe(鉄)、Co(コバルト)、Ni(ニッケル)、Cu(銅)、Mn(マンガン)、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)、Zr(ジルコニウム)、La(ランタン)、Sr(ストロンチウム)、Gd(ガドリニウム)から選択される少なくとも一種を含有することを特徴とする請求項1、3、4のいずれか1項に記載の導電性多孔質材料。

【請求項9】

予め決められた粒度に調整された骨材となる粉末材料と、

この骨材粉末材料を分解反応によって析出する微細結晶または/および非晶質相で結合するアルコキシド溶液と、

前記骨材粉末材料と前記アルコキシド溶液を、溶媒と合わせて、

スラリ状に形成する工程と、

予め用意された基材上に前記スラリを塗布する工程と、

塗布された前記スラリを高温にして固化させて多孔質材料とする工程と、

前記多孔質材料に無電解メッキ法により金属メッキを施す工程と、

を有する導電性多孔質材料の製造方法。

【請求項10】

予め決められた粒度に調整された骨材となる粉末材料に導電性の皮膜を形成する工程と、

この骨材粉末材料を溶媒と混合する工程と、

この溶媒に予め決められた粒度に調整された微細金属粒子を混入してスラリ状に形成する工程と、

予め用意された基材上に前記スラリを塗布する工程と、

前記塗布されたスラリを乾燥させて固化させる工程と、

固化したスラリを高温加熱処理させて焼成する工程と、

を有する導電性多孔質材料の製造方法。

【請求項11】

前記骨材粒子は、金属、セラミックス、有機ポリマーのいずれか一種から選択される材料であることを特徴とする請求項8または9に記載の導電性多孔質材料の製造方法。

【請求項12】

前記アルコキシド溶液は、Al(アルミニウム)、Si(シリコン)、Ti(チタン)、Fe(鉄)、Co(コバルト)、Ni(ニッケル)、Cu(銅)、Mn(マンガン)、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)、Zr(ジルコニウム)、La(ランタン)、Sr(ストロンチウム)、Gd(ガドリニア)から選択される少なくとも一種を含有することを特徴とする請求項8に記載の導電性多孔質材料の製造方法。

【請求項13】

前記微細金属粒子は、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)から選択される一種であることを特徴とする請求項9に記載の導電性多孔質材料の製造方法。

【請求項14】

請求項1乃至8のいずれか1項に記載の導電性多孔質材料を用いて形成した燃料電池の電極集電材料。

【請求項1】

骨材粒子と、

この骨材粒子よりも小さく前記骨材粒子同士を結合する微細結晶および/または非晶質相とから形成されるとともに、

その開気孔率が15乃至80体積%であり、

少なくとも上記骨材粒子には導電性を有する皮膜が形成されている

ことを特徴とする導電性多孔質材料。

【請求項2】

骨材粒子と、

この骨材粒子よりも小さく前記骨材粒子同士を結合する微細金属粒子とから形成されるとともに、

その開気孔率が15乃至80体積%であり、

上記骨材粒子には導電性を有する皮膜が形成されている

ことを特徴とする導電性多孔質材料。

【請求項3】

前記骨材粒子は、金属、セラミックス、有機ポリマーのいずれか一種から選択される材料であることを特徴とする請求項1または2に記載の導電性多孔質材料。

【請求項4】

前記微細結晶および/または非晶質相は、アルコキシド原料または金属イオン電解液から析出形成されたものであることを特徴とする請求項1に記載の導電性多孔質材料。

【請求項5】

前記微細金属粒子は、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)から選択される一種であることを特徴とする請求項2に記載の導電性多孔質材料。

【請求項6】

前記骨材粒子に形成する導電性を有する皮膜は、金属層または導電性酸化物層であることを特徴とする請求項1乃至5に記載の導電性多孔質材料。

【請求項7】

前記骨材粒子に形成する導電性を有する皮膜を、メッキ法、イオンプレーティング法、化学蒸着法、物理蒸着法、電気泳動法、ゾルゲル法、溶液析出法から選択される一種以上方法の組合せで行うこと特徴とする請求項1乃至6に記載の導電性多孔質材料。

【請求項8】

前記アルコキシド原料または金属イオン電解液は、Al(アルミニウム)、Si(シリコン)、Ti(チタン)、Fe(鉄)、Co(コバルト)、Ni(ニッケル)、Cu(銅)、Mn(マンガン)、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)、Zr(ジルコニウム)、La(ランタン)、Sr(ストロンチウム)、Gd(ガドリニウム)から選択される少なくとも一種を含有することを特徴とする請求項1、3、4のいずれか1項に記載の導電性多孔質材料。

【請求項9】

予め決められた粒度に調整された骨材となる粉末材料と、

この骨材粉末材料を分解反応によって析出する微細結晶または/および非晶質相で結合するアルコキシド溶液と、

前記骨材粉末材料と前記アルコキシド溶液を、溶媒と合わせて、

スラリ状に形成する工程と、

予め用意された基材上に前記スラリを塗布する工程と、

塗布された前記スラリを高温にして固化させて多孔質材料とする工程と、

前記多孔質材料に無電解メッキ法により金属メッキを施す工程と、

を有する導電性多孔質材料の製造方法。

【請求項10】

予め決められた粒度に調整された骨材となる粉末材料に導電性の皮膜を形成する工程と、

この骨材粉末材料を溶媒と混合する工程と、

この溶媒に予め決められた粒度に調整された微細金属粒子を混入してスラリ状に形成する工程と、

予め用意された基材上に前記スラリを塗布する工程と、

前記塗布されたスラリを乾燥させて固化させる工程と、

固化したスラリを高温加熱処理させて焼成する工程と、

を有する導電性多孔質材料の製造方法。

【請求項11】

前記骨材粒子は、金属、セラミックス、有機ポリマーのいずれか一種から選択される材料であることを特徴とする請求項8または9に記載の導電性多孔質材料の製造方法。

【請求項12】

前記アルコキシド溶液は、Al(アルミニウム)、Si(シリコン)、Ti(チタン)、Fe(鉄)、Co(コバルト)、Ni(ニッケル)、Cu(銅)、Mn(マンガン)、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)、Zr(ジルコニウム)、La(ランタン)、Sr(ストロンチウム)、Gd(ガドリニア)から選択される少なくとも一種を含有することを特徴とする請求項8に記載の導電性多孔質材料の製造方法。

【請求項13】

前記微細金属粒子は、Au(金)、Ag(銀)、Pt(白金)、Pd(パラジウム)、Rh(ロジウム)から選択される一種であることを特徴とする請求項9に記載の導電性多孔質材料の製造方法。

【請求項14】

請求項1乃至8のいずれか1項に記載の導電性多孔質材料を用いて形成した燃料電池の電極集電材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−176564(P2009−176564A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−13778(P2008−13778)

【出願日】平成20年1月24日(2008.1.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月24日(2008.1.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]