接着剤層付き半導体ウェハの製造方法、接着剤及び半導体装置

【課題】接着剤の無駄が少なく、かつ、均一な膜厚で半導体ウェハ上に接着剤層を形成することができる接着剤層付き半導体ウェハの製造方法を提供すること。

【解決手段】半導体ウェハの一方の表面全体に、メッシュスクリーン印刷法によって接着剤を塗布して接着剤層を形成する工程と、上記接着剤層を加熱によりBステージ化する工程と、を含み、上記接着剤の25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、接着剤層付き半導体ウェハの製造方法。

【解決手段】半導体ウェハの一方の表面全体に、メッシュスクリーン印刷法によって接着剤を塗布して接着剤層を形成する工程と、上記接着剤層を加熱によりBステージ化する工程と、を含み、上記接着剤の25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、接着剤層付き半導体ウェハの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤層付き半導体ウェハの製造方法、接着剤及び半導体装置に関する。

【背景技術】

【0002】

IC、LSI等の半導体素子と支持部材との接合材料、又は半導体チップ同士を積層する際の接合材料として、特定のポリイミド樹脂を用いた接着フィルム、特定のポリイミド樹脂に導電性フィラー又は無機フィラーを加えたダイボンディング用接着フィルムが知られている。

【0003】

近年、半導体装置の組立工程を、半導体ウェハ上で一括して行うことで効率化することが検討されている。また、半導体チップの積層に伴い、半導体ウェハの厚みは薄膜化する傾向にある。一般的には、半導体ウェハに接着フィルムをラミネートする方法と、スピンコート法又はバーコート法によってダイボンディング用接着剤を半導体ウェハ全面に塗布する方法とが適用されている(特許文献1参照)。

【0004】

接着フィルムを用いた具体例としては、以下の方法が挙げられる。まず、半導体ウェハ全面に接着フィルムをラミネートし、更にダイシング用支持フィルムをラミネートする。次に、上記半導体ウェハをダイシング工程により個片化し、半導体チップを得る。そして、接着フィルムが積層された半導体チップを、半導体基板又は半導体チップに貼り付け、半導体装置を製造する。

【0005】

また、半導体ウェハ上に接着剤層を設ける手段としては、スクリーン印刷法も知られている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−98213号公報

【特許文献2】特公平5−54262号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、接着フィルムを用いる場合、接着フィルムをラミネートする工程においてウェハ以外の部分で接着フィルムの無駄が生じやすい傾向にある。また、スピンコート法を用いる場合においても、均一な接着剤の層を形成するまで、半導体ウェハ上に接着剤を供給し、廃棄し続ける必要があり、接着剤の無駄が生じやすい傾向にある。

【0008】

一方、特許文献2に記載されているようなスクリーン印刷法では、一般に用いられるダイボンディング用接着剤を用いて、接着剤層の厚みが10〜30μmとなるように塗布しようとすると、以降のプロセスを満足できるだけの膜厚の均一性を保つ事が難しい傾向にある。

【0009】

本発明は、上記事情に鑑みてなされたものであり、接着剤の無駄が少なく、かつ、均一な膜厚で半導体ウェハ上に接着剤層を形成することができる接着剤層付き半導体ウェハの製造方法、係る製造方法に用いる接着剤及び係る製造方法により作製される半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、半導体ウェハの一方の表面全体に、メッシュスクリーン印刷法によって接着剤を塗布して接着剤層を形成する工程と、接着剤層を加熱によりBステージ化する工程とを含み、接着剤の25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、接着剤層付き半導体ウェハの製造方法を提供する。

【0011】

上記方法によれば、メッシュスクリーン印刷法を用いることにより、接着剤の無駄を十分に低減でき、上記特定の接着剤を用いることにより、均一な膜厚を有する接着剤層を半導体ウェハ上に形成することができると考えられる。

【0012】

上記接着剤は、熱硬化性樹脂、印刷用溶剤及び熱可塑性樹脂を含有することが好ましい。

【0013】

本発明はまた、上記製造方法に用いるための接着剤を提供する。

【0014】

本発明は更に、上記製造方法によって得られた接着剤層付き半導体ウェハを個片化して、接着剤層付き半導体チップを得る工程と、上記半導体チップを支持部材又は半導体チップに接着する工程と、を含む方法によって得られる半導体装置を提供する。

【0015】

また、本発明は、25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、メッシュスクリーン印刷用接着剤を提供する。これにより、接着剤の無駄を十分に低減でき、均一な膜厚を有する接着剤層を半導体ウェハ上に形成することができる。

【0016】

上記メッシュスクリーン印刷用接着剤は、熱硬化性樹脂、印刷用溶剤及び熱可塑性樹脂を含有することが好ましい。

【0017】

上記熱可塑性樹脂は、下記一般式(I)で表されるポリウレタンイミド樹脂を含むことが好ましい。

【化1】

【0018】

式中、R1は芳香族環又は脂肪族環を含む2価の有機基を示し、R2は分子量100〜10000の2価の有機基を示し、R3は炭素数4以上の4価の有機基を示し、n及びmは1〜100の整数を示す。

【発明の効果】

【0019】

本発明によれば、接着剤の無駄が少なく、かつ、均一な膜厚で半導体ウェハ上に接着剤層を形成することができる接着剤層付き半導体ウェハの製造方法、係る製造方法に用いる接着剤及び係る製造方法により作製される半導体装置を提供することができる。

【図面の簡単な説明】

【0020】

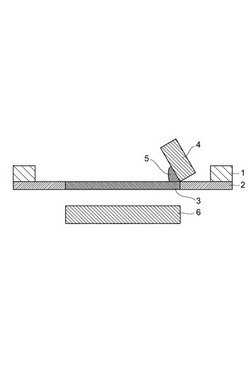

【図1】接着剤層付き半導体ウェハの製造方法の一実施形態を示す模式図である。

【図2】接着剤層付き半導体ウェハの製造方法の一実施形態を示す模式図である。

【図3】接着剤層付き半導体チップの製造方法の一実施形態を示す模式図である。

【図4】接着剤層付き半導体チップの製造方法の一実施形態を示す模式図である。

【図5】接着剤層付き半導体チップの製造方法の一実施形態を示す模式図である。

【図6】半導体装置の一実施形態を示す模式断面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ本発明に係る半導体ウェハの製造方法、接着剤及び半導体装置の好適な一実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0022】

[接着剤層付き半導体ウェハの製造方法]

本実施形態に係る半導体ウェハの製造方法は、半導体ウェハの一方の表面全体に、メッシュ印刷版を用いたスクリーン印刷法(メッシュスクリーン印刷法)によって接着剤を塗布して接着剤層を形成させる工程(接着剤層形成工程)と、接着剤層を加熱によりBステージ化する工程(Bステージ化工程)と、を含む。

【0023】

(接着剤層形成工程)

図1に示す半導体ウェハ6は、半導体パッケージ(図6)に内蔵される半導体チップ13a及び13b(図6)を形成するために用いられる。半導体ウェハ6は典型的にはシリコンウェハである。半導体ウェハ6には、既に前工程によって回路が形成されていてもよい。接着剤層形成工程では、例えば、図1に示されるように、半導体ウェハ6の回路が形成されている面とは反対側の面(裏面)に接着剤5を、メッシュスクリーン印刷法によって印刷する。これによって、図2に示すように、半導体ウェハ6の裏面上に、均一な厚さの接着剤層7が形成される。

【0024】

本実施形態に係るスクリーン印刷法では、メッシュ印刷版上に搭載した接着剤5をスクレッパと呼ばれる樹脂製又は金属製の板で掃く。この工程によって、図1に示すように、接着剤5はメッシュ印刷版の樹脂等で埋められていない開口部3に浸透する。次に、ポリウレタンやシリコンゴム等でできたスキージ4を用いてメッシュ印刷版上を掃く。この工程によって、開口部3に浸透した接着剤5が半導体ウェハ6に転写され、印刷工程が完了する。上記メッシュ印刷版としては、特に制限はないが、例えばステンレス、ナイロン及びポリエステル等の糸を編んだメッシュを用いたものが挙げられる。

【0025】

そして、本実施形態に係るスクリーン印刷法では、開口部3にメッシュ糸があるため、スキージ4の圧力に対するメッシュ印刷版からの応力が発生する。すなわち、スキージ4の中央部においても開口部3にあるメッシュ糸が、支持体として機能するため、開口部3にスキージ4が強く押し込まれることが無い。このため、スキージ4の中央部においても膜厚が低下せず、均一な接着剤層7を得ることができる。

【0026】

(Bステージ化工程)

上記接着剤5は、加熱によってBステージ化された後に被着体に対する接着性を有する接着剤である。半導体ウェハ6上に形成された接着剤層7に対して、オーブン等の加熱装置によって、接着剤層7をBステージ化する。これによって接着剤層7に含まれる溶剤が揮発し、又は、溶剤の揮発と同時に接着剤層7に含まれる熱硬化性樹脂が反応し、Bステージ化された接着剤層8は適切な粘着性と接着性とを有する。具体的には、接着剤層8が半導体ウェハ6に固定される。

【0027】

加熱によってBステージ化された接着剤層8は、ダイシングによる個片化及びダイシングを行う際の支持体からの剥離を可能とする適切な粘着性と、半導体チップ及びガラス基板等の被着体に対する接着性とを有している。

【0028】

加熱された接着剤層8の30℃での表面のタック力(表面タック力)が200gf/cm2以下であることにより、接着剤層8がBステージ化されたことが、確認できる。

【0029】

30℃での表面タック力が200gf/cm2を超えると、室温における接着剤層8の表面の粘着性が高くなり、取扱い性が低下する傾向にある他、ダイシング後のダイシングフィルムとのはく離性が低下しピックアップ性が低下する傾向がある。また、30℃での表面タック力が1gf/cm2以下であると、接着剤の粘着性が低くなり、ダイシング時に接着剤とダイシングフィルムの界面に水が浸入し、チップ飛びが発生する傾向がある。

【0030】

加熱された接着剤層8の120℃での表面タック力が200gf/cm2以上であることが好ましい。120℃での表面タック力が200gf/cm2未満であると、熱圧着性が損なわれ、熱圧着時にボイドが発生する、熱圧着温度が高温化するといった傾向がある。また、120℃での表面タック力が500gf/cm2以上である場合、熱圧着時に過剰に濡れ広がり、半導体チップの側面に接着剤がはみ出す傾向がある。

【0031】

上記表面タック力は、以下のように測定した値である。接着剤をシリコンウェハ上にスクリーン印刷法によって塗布し、得られた塗膜を、オーブンを用いて80℃で4時間加熱し、Bステージ化を行なう。その後、レスカ社製のプローブタッキング試験機を用いて、プローブ直径5.1mm、引き剥がし速度10mm/秒、接触荷重100gf/cm2、接触時間1秒間の条件で、30℃及び120℃における接着剤層8の表面のタック力を測定する。

【0032】

(ダイシング工程)

次に、接着剤層8が形成された上記半導体ウェハ6を半導体ウェハ6側からダイシングし、個片化された接着剤層付き半導体チップ11を作製する(図4)。すなわち、ダイシングブレード12によって、半導体ウェハ6を切断することで、半導体ウェハ6が複数の半導体チップ11に切り分けられる。このダイシング工程の前に、上記接着剤層8が形成された半導体ウェハ6の裏面に、ダイシングフィルム10が貼り付けられることが好ましい。貼り付けは必要によって加熱しながら行われてもよい。例えば、ダイシングフィルム10によって全体をフレーム(ウェハリング)9に固定した状態で(図3)、ダイシングブレード12を用いて行われるのが好ましい(図4)。個片化された接着剤層付き半導体チップ11は、ダイボンディング装置等を用いてピックアップされる(図5)。

【0033】

[半導体装置の製造方法]

図6に示すように、ダイシング工程によって得られた半導体チップ13aを、別途準備した支持部材14上に、又、半導体チップ13bを予め支持部材14に接合された半導体チップ13aに配置する。このとき、接着剤層16及び17が熱圧着することによって、半導体チップ13bと支持部材14、及び半導体チップ13bと半導体チップ12aとが接着され、半導体チップ13a又は13bは、支持部材14又は半導体チップ13aと接着固定される。

【0034】

その後、加熱によって接着剤層16及び17の熱硬化を行い、半導体チップ13a又は13b上のボンディングパッドと支持部材14とがボンディングワイヤ18によって接続され、半導体チップ13a又は13bがボンディングワイヤ18とともに封止材15で封止されることで、図6に示すような半導体パッケージが完成する。

【0035】

以上説明した半導体装置の製造方法によれば、半導体チップ13aと支持部材14、又は半導体チップ13a及び13b同士を接着する接着剤は、メッシュスクリーン印刷法によって半導体ウェハ6上にのみ塗布することが可能である。これによって、印刷版の変更によって所望の膜厚に塗布が可能である。従って、半導体ウェハの製造方法における接着剤の無駄を低減し、単一の接着剤で複数の膜厚に塗布することが可能である。

【0036】

[接着剤]

続いて、本実施形態に係る接着剤の好適な実施形態について説明する。この接着剤は、上述した接着剤層付き半導体ウェハの製造方法における接着剤5として好適に用いることができる。

【0037】

本実施形態に係る接着剤は、印刷後に接着剤層の気泡やメッシュの痕を発生させない観点から、チキソトロピー指数が1.0〜2.0であることが好ましく、印刷後に発生した気泡やメッシュの痕を、自発的に流動することで平坦化する観点から、1.2〜1.5であることがより好ましい。上記チキソトロピー指数が1.0以上であると、印刷法によって供給及び塗布された上記接着剤におけるダレ等の発生を抑制して、印刷形状を良好に保つことができる傾向がある。さらに、このチキソトロピー指数が2.0以下であると、印刷後の流動により、平坦な接着剤層を形成しやすい傾向がある。

【0038】

また、本実施形態に係る接着剤は、印刷後に接着剤層の気泡やメッシュの痕を、接着剤が自発的に流動することで平坦化させる観点から25℃での粘度が1〜100Pa・sであり、連続で印刷した際の安定的な吐出性の観点から5〜80Ps・sであることが好ましい。接着剤の25℃における粘度が、1Pa・s未満では接着剤が流動しすぎるため、一方、100Pa・sを超えると流動性が低下するため、均一な膜厚を有する接着剤層を形成することが難しくなる傾向にある。

【0039】

上記粘度は、ブルックフィールド回転粘度計DV−III Ultraを用いて、CP−51コーン、測定温度:25℃、サンプル容量:0.5cc、回転数を0.5rpmに設定の上、測定開始から3分経過後の値とする。チキソトロピー指数は、同回転粘度計で、測定温度:25℃、サンプル容量:0.5cc、回転数0.5rpmの条件で測定したときの値と、測定温度:25℃、サンプル容量:0.5cc、回転数5rpmの条件で測定したときの値との比で定義する。

チキソトロピー指数=0.5rpmでの粘度/5rpmでの粘度

【0040】

本実施形態に係る接着剤は、(A)熱硬化性樹脂、(B)印刷用溶剤及び(C)熱可塑性樹脂を含有することが好ましい。

【0041】

<(A)成分:熱硬化性樹脂>

(A)熱硬化性樹脂は、加熱によって架橋反応を起こす反応性化合物からなる成分であれば特に限定されることはない。熱硬化性樹脂として、例えば、エポキシ樹脂、シアネートエステル樹脂、マレイミド樹脂、アリルナジイミド樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、アルキド樹脂、アクリル樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、シリコーン樹脂、レゾルシノールホルムアルデヒド樹脂、キシレン樹脂、フラン樹脂、ポリウレタン樹脂、ケトン樹脂、トリアリルシアヌレート樹脂、ポリイソシアネート樹脂、トリス(2−ヒドロキシエチル)イソシアヌラートを含有する樹脂、トリアリルトリメリタートを含有する樹脂、シクロペンタジエンから合成された熱硬化性樹脂及び芳香族ジシアナミドの三量化による熱硬化性樹脂が挙げられる。中でも、高温で優れた接着力を発現できる観点から、エポキシ樹脂、マレイミド樹脂及びアリルナジイミド樹脂が好ましい。なお、これら熱硬化性樹脂は1種類を単独で又は2種類以上を組み合わせて用いることができる。

【0042】

エポキシ樹脂としては、分子内に少なくとも2個以上のエポキシ基を含むものが好ましく、熱圧着性、硬化性及び硬化物特性の点から、フェノールのグリシジルエーテル型のエポキシ樹脂がより好ましい。このような樹脂としては、例えば、ビスフェノールA型(又はAD型、S型、F型)のグリシジルエーテル、水添加ビスフェノールA型のグリシジルエーテル、エチレンオキシド付加体ビスフェノールA型のグリシジルエーテル、プロピレンオキシド付加体ビスフェノールA型のグリシジルエーテル、フェノールノボラック樹脂のグリシジルエーテル、クレゾールノボラック樹脂のグリシジルエーテル、ビスフェノールAノボラック樹脂のグリシジルエーテル、ナフタレン樹脂のグリシジルエーテル、3官能型(又は4官能型)のグリシジルエーテル、ジシクロペンタジエンフェノール樹脂のグリシジルエーテル、ダイマー酸のグリシジルエステル、3官能型(又は4官能型)のグリシジルアミン、ナフタレン樹脂のグリシジルアミン等が挙げられる。これらは1種類を単独で又は2種類以上を組み合わせて使用することができる。

【0043】

また、熱硬化性樹脂として、エポキシ樹脂と、フェノール性水酸基を有する化合物とを含む樹脂混合物を用いてもよい。フェノール性水酸基を有する化合物としては、特に制限されないが、例えば、4,4’−(1−(4−(1−(4−ヒドロキシフェニル)−1−メチルエチル)フェニル)エタン−1,1−ジイル)ビスフェノールが挙げられる。

【0044】

また、エポキシ樹脂としては、不純物イオンである、アルカリ金属イオン、アルカリ土類金属イオン、ハロゲンイオン、特に塩素イオンや加水分解性塩素等を300ppm以下に低減した高純度品を用いることが、エレクトロマイグレーション防止や金属導体回路の腐食防止の観点から好ましい。

【0045】

エポキシ樹脂の量は、接着剤全量に対して10〜80質量%であることが好ましく、接着剤の信頼性の観点から20〜60質量%であることがより好ましい。この量が80質量%を超えると、接着剤の粘度が高くなり、印刷性が低下する傾向がある。一方、10質量%未満であると、十分な熱圧着性及び高温接着性が得られなくなる傾向がある。

【0046】

本実施形態に係る接着剤においては硬化促進剤を含有することが好ましい。硬化促進剤としては、加熱によってエポキシの硬化/重合を促進する化合物であれば特に制限はなく、例えば、フェノール系化合物、脂肪族アミン、脂環族アミン、芳香族ポリアミン、ポリアミド、脂肪族酸無水物、脂環族酸無水物、芳香族酸無水物、ジシアンジアミド、有機酸ジヒドラジド、三フッ化ホウ素アミン錯体、イミダゾール類、ジシアンジアミド誘導体、ジカルボン酸ジヒドラジド、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、2−エチル−4−メチルイミダゾール−テトラフェニルボレート、2−[(3,5−ジメチルピラゾリル)カルボニルアミノ]エチルメタクリレート、メタクリル酸2−(0−[1’メチルプロピリデンアミノ]カルボキシアミノ)エチル、1,8−ジアザビシクロ[5,4,0]ウンデセン−7−テトラフェニルボレート及び第3級アミンが挙げられる。硬化促進剤の量は、エポキシ樹脂100質量部に対して0.01〜50質量部が好ましい。

【0047】

<(B)成分:印刷用溶剤>

(B)成分である印刷用溶剤は、印刷時の溶剤の揮散防止を考えて、沸点が100℃以上の溶剤を選ぶことが好ましい。(B)印刷用溶剤により、接着剤の粘度の調整が可能となる。

【0048】

印刷用溶剤としては、例えば、N−メチル−2−ピロリジノン、ジエチレングリコールジメチルエーテル(ジグライムともいう)、トリエチレングリコールジメチルエーテル(トリグライムともいう)、ジエチレングリコールジエチルエーテル、2−(2−メトキシエトキシ)エタノール、γ−ブチロラクトン、イソホロン、カルビトール、カルビトールアセテート、1,3−ジメチル−2−イミダゾリジノン、酢酸2−(2−ブトキシエトキシ)エチル、エチルセロソルブ、エチルセロソルブアセテート、ブチルセロソルブ、ジオキサン、シクロヘキサノン及びアニソールの他、印刷用インキの溶剤として使われる石油蒸留物を主体とした溶剤が挙げられる。中でも、吸湿性が低く、常温で放置しても樹脂成分が分離せず安定である観点から、トリエチレングリコールジメチルエーテル、カルビトールアセテート、酢酸2−(2−ブトキシエトキシ)エチルであることが好ましい。これらは1種類を単独で又は2種類以上を混合して用いることができる。

【0049】

上記(B)印刷用溶剤は、接着剤中の固形分が20〜90質量%となるように配合することが好ましく、25〜75質量%であることがより好ましく、Bステージ化後の膜厚精度の観点から30〜60質量%であることが更に好ましい。上記固形分が20質量%以上であると、接着剤が乾燥した後の体積の減少に基づく形状変化の抑制の観点から好ましく、90質量%以下であると、接着剤の流動性及び印刷作業性向上の観点から好ましい。

【0050】

接着剤の印刷中に泡又はボイドの発生が目立つ場合は、上記(B)印刷用溶剤中に脱泡剤、破泡剤及び抑泡剤等の添加剤を添加することが効果的である。上記添加剤の量は、抑泡効果を発揮させる観点から、(B)印刷用溶剤と添加剤との総量を基準として0.01質量%以上であることが好ましく、接着性及び接着剤の粘度安定性の観点から、10質量%以下であることが好ましい。このような添加剤の具体例としては、SN−359(サンノプコ(株)製、商品名)が挙げられる。

【0051】

<(C)成分:熱可塑性樹脂>

(C)熱可塑性樹脂としては、特に限定されないが、ガラス転移温度(Tg)が150℃以下であることが好ましく、120℃以下であることがより好ましく、100℃以下であることが更に好ましく、80℃以下であることが特に好ましい。熱可塑性樹脂のTgが150℃を超える場合、接着剤の粘度が上昇する傾向がある。また、被着体に熱圧着する際に150℃以上の高温を要し、半導体ウェハに反りが発生しやすくなる傾向がある。

【0052】

(C)熱可塑性樹脂は、Bステージ化した後のタック性の観点から、室温(15℃〜35℃)で固形であることが好ましい。

【0053】

ここで、「Tg」とは、(C)成分をフィルム化したときの主分散ピーク温度を意味する。レオメトリックス社製粘弾性アナライザー「RSA−2」(商品名)を用いて、フィルム厚100μm、昇温速度5℃/分、周波数1Hz、測定温度−150〜300℃の条件で測定し、Tg付近のtanδピーク温度を主分散ピーク温度としている。

【0054】

(C)成分の重量平均分子量は、5000〜1000000の範囲内で制御されていることが好ましく、熱圧着性と高温接着性とを高度に両立できる点で10000〜300000であることがより好ましい。ここで、「重量平均分子量」とは、島津製作所社製高速液体クロマトグラフィー「C−R4A」(商品名)を用いて、ポリスチレン換算で測定したときの重量平均分子量を意味する。

【0055】

(C)成分としては、ポリウレタンイミド樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリウレタン樹脂、ポリウレタンアミドイミド樹脂、シロキサンポリイミド樹脂、ポリエステルイミド樹脂、これらの共重合体及びこれらの前駆体(ポリアミド酸等)の他、ポリベンゾオキサゾール樹脂、フェノキシ樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンサルファイド樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリカーボネート樹脂、ポリエーテルケトン樹脂、重量平均分子量が1万〜100万の(メタ)アクリル共重合体、ノボラック樹脂、フェノール樹脂等が挙げられる。これらは1種類を単独で又は2種類以上を組み合わせて用いることができる。また、これらの樹脂の主鎖及び/又は側鎖に、エチレングリコール、プロピレングリコール等のグリコール基、カルボキシル基、及び/又は、水酸基が付与されたものであってもよい。

【0056】

これらの中でも、高温接着性及び耐熱性の観点から、(C)成分はイミド基を有する樹脂であることが好ましい。イミド基を有する樹脂としては。例えば、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリウレタンイミド樹脂、ポリウレタンアミドイミド樹脂、シロキサンポリイミド樹脂、ポリエステルイミド樹脂、これらの共重合体が挙げられる。例えばポリイミド樹脂は、テトラカルボン酸二無水物とジアミンとを公知の方法で縮合反応させて得ることができる。すなわち、有機溶媒中で、テトラカルボン酸二無水物とジアミンとを等モルで、又は、必要に応じてテトラカルボン酸二無水物の合計1.0molに対して、ジアミンの合計を好ましくは0.5〜2.0mol、より好ましくは0.8〜1.0molの範囲で組成比を調整(各成分の添加順序は任意)し、反応温度80℃以下、好ましくは0〜60℃で付加反応させる。反応が進行するにつれ反応液の粘度が徐々に上昇し、ポリイミド樹脂の前駆体であるポリアミド酸が生成する。なお、接着剤の諸特性の低下を抑えるため、上記テトラカルボン酸二無水物は無水酢酸で再結晶による精製処理をしたものであることが好ましい。

【0057】

上記縮合反応におけるテトラカルボン酸二無水物とジアミンとの組成比については、テトラカルボン酸二無水物の合計1.0molに対して、ジアミンの合計が2.0molを超えると、得られるポリイミド樹脂に、アミン末端のポリイミドオリゴマーの量が多くなる傾向があり、ポリイミド樹脂の重量平均分子量が低くなり、接着剤の耐熱性を含む種々の特性が十分でなくなる傾向がある。一方、テトラカルボン酸二無水物の合計1.0molに対してジアミンの合計が0.5mol未満であると、酸末端のポリイミド樹脂オリゴマーの量が多くなる傾向があり、ポリイミド樹脂の重量平均分子量が低くなり、接着剤の耐熱性を含む種々の特性が十分でなくなる傾向がある。

【0058】

ポリイミド樹脂は、上記反応物(ポリアミド酸)を脱水閉環させて得ることができる。脱水閉環は、加熱処理する熱閉環法、脱水剤を使用する化学閉環法等で行うことができる。

【0059】

ポリイミド樹脂の原料として用いられるテトラカルボン酸二無水物としては特に制限は無く、例えば、ピロメリット酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,2’,3,3’−ビフェニルテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)プロパン二無水物、1,1−ビス(2,3−ジカルボキシフェニル)エタン二無水物、1,1−ビス(3,4−ジカルボキシフェニル)エタン二無水物、ビス(2,3−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)スルホン二無水物、3,4,9,10−ペリレンテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、ベンゼン−1,2,3,4−テトラカルボン酸二無水物、3,4,3’,4’−ベンゾフェノンテトラカルボン酸二無水物、2,3,2’,3’−ベンゾフェノンテトラカルボン酸二無水物、3,3,3’,4’−ベンゾフェノンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,4,5−ナフタレンテトラカルボン酸二無水物、2,6−ジクロロナフタレン−1,4,5,8−テトラカルボン酸二無水物、2,7−ジクロロナフタレン−1,4,5,8−テトラカルボン酸二無水物、2,3,6,7−テトラクロロナフタレン−1,4,5,8−テトラカルボン酸二無水物、フェナンスレン−1,8,9,10−テトラカルボン酸二無水物、ピラジン−2,3,5,6−テトラカルボン酸二無水物、チオフェン−2,3,5,6−テトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、3,4,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)ジメチルシラン二無水物、ビス(3,4−ジカルボキシフェニル)メチルフェニルシラン二無水物、ビス(3,4−ジカルボキシフェニル)ジフェニルシラン二無水物、1,4−ビス(3,4−ジカルボキシフェニルジメチルシリル)ベンゼン二無水物、1,3−ビス(3,4−ジカルボキシフェニル)−1,1,3,3−テトラメチルジシクロヘキサン二無水物、p−フェニレンビス(トリメリテート無水物)、エチレンテトラカルボン酸二無水物、1,2,3,4−ブタンテトラカルボン酸二無水物、デカヒドロナフタレン−1,4,5,8−テトラカルボン酸二無水物、4,8−ジメチル−1,2,3,5,6,7−ヘキサヒドロナフタレン−1,2,5,6−テトラカルボン酸二無水物、シクロペンタン−1,2,3,4−テトラカルボン酸二無水物、ピロリジン−2,3,4,5−テトラカルボン酸二無水物、1,2,3,4−シクロブタンテトラカルボン酸二無水物、ビス(エキソ−ビシクロ[2,2,1]ヘプタン−2,3−ジカルボン酸二無水物、ビシクロ−[2,2,2]−オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、2,2−ビス[4−(3,4−ジカルボキシフェニル)フェニル]プロパン二無水物、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物、2,2−ビス[4−(3,4−ジカルボキシフェニル)フェニル]ヘキサフルオロプロパン二無水物、4,4’−ビス(3,4−ジカルボキシフェノキシ)ジフェニルスルフィド二無水物、1,4−ビス(2−ヒドロキシヘキサフルオロイソプロピル)ベンゼンビス(トリメリット酸無水物)、1,3−ビス(2−ヒドロキシヘキサフルオロイソプロピル)ベンゼンビス(トリメリット酸無水物)、5−(2,5−ジオキソテトラヒドロフリル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸二無水物、テトラヒドロフラン−2,3,4,5−テトラカルボン酸二無水物、及び下記一般式(1)で表されるテトラカルボン酸二無水物が挙げられる。下記一般式(1)中、eは2〜20の整数を示す。

【0060】

【化2】

【0061】

上記一般式(1)で表されるテトラカルボン酸二無水物は、例えば、無水トリメリット酸モノクロライド及び対応するジオールから合成することができ、具体的には1,2−(エチレン)ビス(トリメリテート無水物)、1,3−(トリメチレン)ビス(トリメリテート無水物)、1,4−(テトラメチレン)ビス(トリメリテート無水物)、1,5−(ペンタメチレン)ビス(トリメリテート無水物)、1,6−(ヘキサメチレン)ビス(トリメリテート無水物)、1,7−(ヘプタメチレン)ビス(トリメリテート無水物)、1,8−(オクタメチレン)ビス(トリメリテート無水物)、1,9−(ノナメチレン)ビス(トリメリテート無水物)、1,10−(デカメチレン)ビス(トリメリテート無水物)、1,12−(ドデカメチレン)ビス(トリメリテート無水物)、1,16−(ヘキサデカメチレン)ビス(トリメリテート無水物)、1,18−(オクタデカメチレン)ビス(トリメリテート無水物)等が挙げられる。

【0062】

また、テトラカルボン酸二無水物としては、溶剤への良好な溶解性及び耐湿性、365nmの光に対する透明性を付与する観点から、下記式(2)又は(3)で表されるテトラカルボン酸二無水物が好ましい。

【0063】

【化3】

【0064】

以上のようなテトラカルボン酸二無水物は、1種類を単独で又は2種類以上を組み合わせて使用することができる。

【0065】

(C)成分は、更に、接着強度を上昇させる点でカルボキシル基及び/又はフェノール性水酸基含有ポリイミド樹脂を用いることができる。上記カルボキシル基及び/又は水酸基含有ポリイミド樹脂の原料として用いられるジアミンは、下記式(4)、(5)、(6)又は(7)で表される芳香族ジアミンを含むことが好ましい。

【0066】

【化4】

【0067】

上記ポリイミド樹脂の原料として用いられるその他のジアミンとしては特に制限はなく、例えば、o−フェニレンジアミン、m−フェニレンジアミン、p−フェニレンジアミン、3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、3,3’−ジアミノジフェニルメタン、3,4’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、ビス(4−アミノ−3,5−ジメチルフェニル)メタン、ビス(4−アミノ−3,5−ジイソプロピルフェニル)メタン、3,3’−ジアミノジフェニルジフルオロメタン、3,4’−ジアミノジフェニルジフルオロメタン、4,4’−ジアミノジフェニルジフルオロメタン、3,3’−ジアミノジフェニルスルフォン、3,4’−ジアミノジフェニルスルフォン、4,4’−ジアミノジフェニルスルフォン、3,3’−ジアミノジフェニルスルフィド、3,4’−ジアミノジフェニルスルフィド、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルケトン、3,4’−ジアミノジフェニルケトン、4,4’−ジアミノジフェニルケトン、2,2−ビス(3−アミノフェニル)プロパン、2,2’−(3,4’−ジアミノジフェニル)プロパン、2,2−ビス(4−アミノフェニル)プロパン、2,2−ビス(3−アミノフェニル)ヘキサフルオロプロパン、2,2−(3,4’−ジアミノジフェニル)ヘキサフルオロプロパン、2,2−ビス(4−アミノフェニル)ヘキサフルオロプロパン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、3,3’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、3,4’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、4,4’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、2,2−ビス(4−(3−アミノフェノキシ)フェニル)プロパン、2,2−ビス(4−(3−アミノフェノキシ)フェニル)ヘキサフルオロプロパン、2,2−ビス(4−(4−アミノフェノキシ)フェニル)ヘキサフルオロプロパン、ビス(4−(3−アミノエノキシ)フェニル)スルフィド、ビス(4−(4−アミノエノキシ)フェニル)スルフィド、ビス(4−(3−アミノエノキシ)フェニル)スルフォン、ビス(4−(4−アミノエノキシ)フェニル)スルフォン、3,3’−ジヒドロキシ−4,4’−ジアミノビフェニル、及び3,5−ジアミノ安息香酸等の芳香族ジアミン、1,3−ビス(アミノメチル)シクロヘキサン、2,2−ビス(4−アミノフェノキシフェニル)プロパン、下記一般式(8)で表される脂肪族エーテルジアミン、並びに、下記一般式(9)で表されるシロキサンジアミンが挙げられる。

【0068】

【化5】

【0069】

一般式(8)中、R11、R12及びR13は各々独立に、炭素数1〜10のアルキレン基を示し、cは2〜80の整数を示す。一般式(9)中、R14及びR19は各々独立に、炭素数1〜5のアルキレン基又は置換基を有してもよいフェニレン基を示し、R15、R16、R17及びR18は各々独立に、炭素数1〜5のアルキル基、フェニル基又はフェノキシ基を示し、dは1〜5の整数を示す。

【0070】

上記ジアミンの中でも、他成分との相溶性を付与する点で、下記一般式(8)で表される脂肪族エーテルジアミンが好ましく、エチレングリコール及び/又はプロピレングリコール系ジアミンがより好ましい。このような脂肪族エーテルジアミンとして具体的には、サンテクノケミカル(株)製ジェファーミンD−230、D−400、D−2000、D−4000、ED−600、ED−900、ED−2000、EDR−148、BASF(製)ポリエーテルアミンD−230、D−400及びD−2000等のポリオキシアルキレンジアミン等の脂肪族ジアミンが挙げられる。これらのジアミンは、全ジアミンの20モル%以上であることが好ましく、(A)熱硬化性樹脂等の他の配合成分との相溶性、又熱圧着性と高温接着性とを高度に両立できる点で全ジアミンの50モル%以上であることがより好ましい。

【0071】

また、上記ジアミンとしては、室温での密着性、接着性を付与する点で、下記一般式(9)で表されるシロキサンジアミンが好ましい。シロキサンジアミンは、全ジアミンの0.5〜80モル%とすることが好ましく、熱圧着性と高温接着性とを高度に両立できる点で1〜50モル%とすることが更に好ましい。0.5モル%を下回るとシロキサンジアミンを添加した効果が小さくなり、80モル%を上回ると他成分との相溶性、高温接着性が低下する傾向がある。

【0072】

上記一般式(9)で表されるシロキサンジアミンとして具体的には、式(9)中のdが1のものとして、1,1,3,3−テトラメチル−1,3−ビス(4−アミノフェニル)ジシロキサン、1,1,3,3−テトラフェノキシ−1,3−ビス(4−アミノエチル)ジシロキサン、1,1,3,3−テトラフェニル−1,3−ビス(2−アミノエチル)ジシロキサン、1,1,3,3−テトラフェニル−1,3−ビス(3−アミノプロピル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(2−アミノエチル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(3−アミノプロピル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(3−アミノブチル)ジシロキサン、及び1,3−ジメチル−1,3−ジメトキシ−1,3−ビス(4−アミノブチル)ジシロキサンが挙げられ、dが2のものとして、1,1,3,3,5,5−ヘキサメチル−1,5−ビス(4−アミノフェニル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメトキシ−1,5−ビス(4−アミノブチル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメトキシ−1,5−ビス(5−アミノペンチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(2−アミノエチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(4−アミノブチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(5−アミノペンチル)トリシロキサン、1,1,3,3,5,5−ヘキサメチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,3,3,5,5−ヘキサエチル−1,5−ビス(3−アミノプロピル)トリシロキサン及び1,1,3,3,5,5−ヘキサプロピル−1,5−ビス(3−アミノプロピル)トリシロキサンが挙げられる。

【0073】

上述したジアミンは、1種類を単独で又は2種類以上を組み合わせて使用することができる。

【0074】

また、上記ポリイミド樹脂は、1種類を単独で又は必要に応じて2種類以上を混合して用いることができる。

【0075】

また、上述のように、ポリイミド樹脂の組成を決定する際には、そのTgが150℃以下となるように設計することが好ましく、ポリイミド樹脂の原料であるジアミンとして、上記一般式(8)で表される脂肪族エーテルジアミンを用いることが特に好ましい。

【0076】

上記ポリイミド樹脂の合成時に、下記式(10)、(11)又は(12)で表される化合物のような単官能酸無水物及び/又は単官能アミンを縮合反応液に投入することにより、ポリマー末端に酸無水物又はジアミン以外の官能基を導入することができる。また、これによって、ポリマーの分子量を低くし、接着剤の粘度を低下させ、熱圧着性を向上させることができる。

【0077】

【化6】

【0078】

また、イミダゾール等のエポキシ樹脂の硬化を促進する機能を有する官能基を(C)成分の主鎖及び/又は側鎖に有していてもよい。例えば、イミダゾール基を含有するポリイミドは、上記ジアミン成分として、一部を下記構造式に表されるようなイミダゾール基を含有するジアミンを用いて得ることができる。

【0079】

【化7】

【0080】

イミド基を含む(C)成分のうち、ポリウレタンイミド樹脂は、下記一般式(I)で表されるものである。一般式(I)中、R1は芳香族環又は脂肪族環を含む2価の有機基を示し、R2は分子量100〜10000の2価の有機基を示し、R3は炭素数4以上の4価の有機基を示し、n及びmは1〜100の整数を示す。

【0081】

【化8】

【0082】

一般式(I)中のR1で示される芳香族環又は脂肪族環を含む2価の有機基はジイソシアネート残基であり、一般式(II)で表される構造を分子中に10〜100mol%含むことが好ましい。

【0083】

【化9】

【0084】

残りのジイソシアネート残基としては、下記式で表される2価の有機基等が挙げられ、これらは1種類を単独で又は2種類以上を組み合わせで用いることができる。

【0085】

【化10】

【0086】

一般式(I)中のR2で表される分子量100〜10000の2価の有機基は、ジオール残基であり、下記一般式(III)で表される構造単位を分子中に10〜100mol%含むことが好ましい。

【0087】

【化11】

【0088】

残りのジオール残基としては、下記式で表される構造単位を有するものが挙げられる。

【0089】

【化12】

【0090】

これらの構造単位を有するジオール化合物は、1種類を単独で又は2種類以上を組み合わせで用いることができる。R2で示されるジオール残基の平均分子量は100〜10000が好ましく、500〜5000がより好ましい。

【0091】

一般式(I)中のR3で示される炭素数4以上の有機基はテトラカルボン酸無水物残基であり、下記式で表される構造単位が挙げられる。これらの構造単位を有するテトラカルボン酸無水物は、1種類を単独で又は2種類以上を組み合わせで用いることができる。また、一般式(I)中のn及びmは1〜100の整数が好ましく、1〜50がより好ましい。

【0092】

【化13】

【0093】

ポリウレタンイミド樹脂は、溶液重合法等の通常の方法で合成することができる。例えば、溶液重合法の場合、生成するポリウレタンイミド樹脂が溶解する溶媒、例えば、N−メチル−2−ピロリドン(NMP)等にジイソシアネート及びジオールを溶解し70℃〜180℃で1時間〜5時間反応させ、ウレタンオリゴマーを合成する。さらにテトラカルボン酸二無水物を上記ウレタンオリゴマーを含む溶液に添加し70℃〜180℃で1時間〜10時間反応させて、ポリウレタンイミド樹脂のNMP溶液が得られる。場合により、さらに1価のアルコール、オキシム、アミン、イソシアネート、酸無水物等を上記NMP溶液にさらに添加し反応を続け、ポリウレタンイミド樹脂の末端を修飾することもできる。また、合成の際には、水、アルコール、第3級アミン等を触媒として用いることもできる。得られたポリウレタンイミド樹脂のNMP溶液は目的に応じて、水による再沈澱法等によりポリウレタンイミド樹脂を分離することもできる。ウレタンオリゴマーを構成するジイソシアネートとジオールとの組成比は、ジイソシネート1.0に対して、ジオール成分0.1〜1.0mol%が好ましい。ポリウレタンイミド樹脂を構成するポリウレタンオリゴマーとテトラカルボン酸二無水物との組成比は、ポリウレタンオリゴマー1.0に対して、テトラカルボン酸二無水物、0.1〜2.0mol%が好ましい。

【0094】

本実施形態に係るポリウレタンイミド樹脂は、テトラヒドロフランを溶媒としたゲルパーミエーションクロマトグラフィーで測定したポリスチレン換算の平均分子量が5000〜500000であることが好ましく、10000〜200000であることがより好ましい。平均分子量が5000未満では樹脂の強度が低く、500000を超えると樹脂の溶解性が劣る。

【0095】

(C)成分の量は、接着剤中の印刷溶剤を除いた全量、すなわち不揮発分に対して10〜95質量%であることが好ましく、Bステージ化後の作業性の観点から10〜70質量%であることがより好ましい。(C)成分が10質量%未満であると接着剤を熱硬化した後の硬化物が靭性を有さず、信頼性が低下する傾向がある。95質量%を越えるとBステージ化後のタック力が必要以上に上昇してしまう傾向がある。

【0096】

本実施形態に係る接着剤には、保存安定性、プロセス適応性又は酸化防止性を付与するために、キノン類、多価フェノール類、フェノール類、ホスファイト類、イオウ類等の重合禁止剤又は酸化防止剤を、硬化性を損なわない範囲で更に添加してもよい。

【0097】

さらに、本実施形態に係る接着剤には、適宜フィラーを含有させることもできる。フィラーとしては、例えば、銀粉、金粉、銅粉及びニッケル粉等の金属フィラー、アルミナ、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、結晶性シリカ、非晶性シリカ、窒化ホウ素、チタニア、ガラス、酸化鉄及びセラミック等の無機フィラー、並びに、カーボン及びゴム系フィラー等の有機フィラーが挙げられ、種類、形状等にかかわらず特に制限なく使用することができる。

【0098】

上記フィラーは、所望する機能に応じて使い分けることができる。例えば、金属フィラーは、接着剤に導電性、熱伝導性、チキソトロピー性等を付与する目的で添加される。非金属無機フィラーは、接着剤層に熱伝導性、低熱膨張性、低吸湿性等を付与する目的で添加され、有機フィラーは、接着剤層に靭性等を付与する目的で添加される。

【0099】

これら金属フィラー、無機フィラー又は有機フィラーは、1種類を単独で又は2種類以上を組み合わせて使用することができる。中でも、半導体装置用接着材料に求められる、導電性、熱伝導性、又は低吸湿特性を付与できる点で、金属フィラー、又は無機フィラーが好ましく、絶縁性を付与できる点で、絶縁性のフィラーが好ましい。無機フィラー又は絶縁性のフィラーの中では、接着剤に対する分散性が良好で且つ、熱時の高い接着力を付与できる点でシリカフィラーがより好ましい。

【0100】

上記フィラーは、平均粒子径が10μm以下、且つ、最大粒子径が30μm以下であることが好ましく、平均粒子径が5μm以下、且つ、最大粒子径が20μm以下であることがより好ましい。平均粒子径が10μmを超え、且つ、最大粒子径が30μmを超えると、破壊靭性向上の効果が十分に得られない傾向がある。また、平均粒子径及び最大粒子径の下限は特に制限はないが、通常、どちらも0.001μm以上である。

【0101】

上記フィラーの量は、付与する特性又は機能に応じて決められるが、(A)成分、(C)成分及びフィラーの合計に対して0〜50質量%が好ましく、1〜40質量%がより好ましく、3〜30質量%が更に好ましい。フィラーを増量させることで、低アルファ化、低吸湿化及び高弾性率化が図れ、ダイシング性(ダイサー刃による切断性)、ワイヤボンディング性(超音波効率)及び熱時の接着強度を有効に向上させることができる。

【0102】

フィラーを必要以上に増量させると、粘度が上昇したり、熱圧着性が損なわれる傾向にあるため、フィラーの量は上記の範囲内に収めることが好ましい。求められる特性のバランスをとるべく、最適なフィラーの量を決定する。フィラーを用いた場合の混合及び混練は、通常の撹拌機、らいかい機、三本ロール及びボールミル等の分散機を適宜、組み合わせて行うことができる。

【0103】

本実施形態に係る接着剤には、異種材料間の界面結合を良くするために、各種カップリング剤を添加することもできる。カップリング剤としては、例えば、シラン系カップリング剤、チタン系カップリング剤及びアルミニウム系カップリング剤が挙げられる。中でも効果が高い点で、シラン系カップリング剤が好ましく、エポキシ基等の熱硬化性の官能基やメタクリレート、アクリレート等の放射線重合性の官能基を有する化合物がより好ましい。また、上記シラン系カップリング剤の沸点及び/又は分解温度は150℃以上であることが好ましく、180℃以上であることより好ましく、200℃以上であることが更により好ましい。つまり、200℃以上の沸点及び/又は分解温度で、且つエポキシ基等の熱硬化性の官能基やメタクリレート、アクリレート等の放射線重合性の官能基を有するシラン系カップリング剤が最も好ましく用いられる。上記カップリング剤の量は、その効果や耐熱性及びコストの面から、使用する接着剤100質量部に対して、0.01〜20質量部とすることが好ましい。

【0104】

本実施形態に係る接着剤には、イオン性不純物を吸着して、吸湿時の絶縁信頼性を良くするために、更にイオン捕捉剤を添加することもできる。このようなイオン捕捉剤としては、特に制限はなく、例えば、トリアジンチオール化合物及びフェノール系還元剤等の銅がイオン化して溶け出すのを防止するための銅害防止剤として知られる化合物、粉末状のビスマス系、アンチモン系、マグネシウム系、アルミニウム系、ジルコニウム系、カルシウム系、チタン系、ズズ系、並びに、これらの混合系等の無機化合物が挙げられる。具体例としては、特に限定はしないが、東亜合成(株)製の無機イオン捕捉剤、商品名、IXE−300(アンチモン系)、IXE−500(ビスマス系)、IXE−600(アンチモン、ビスマス混合系)、IXE−700(マグネシウム、アルミニウム混合系)、IXE−800(ジルコニウム系)、IXE−1100(カルシウム系)等がある。これらは、1種類を単独で又は2種類以上混合して用いることができる。上記イオン捕捉剤の量は、添加による効果や耐熱性、コスト等の点から、接着剤100質量部に対して、0.01〜10質量部が好ましい。

【0105】

メッシュスクリーン印刷法によって上記接着剤を半導体ウェハ上に、塗布することにより、接着剤の無駄を十分に低減でき、均一な膜厚を有する接着剤層を半導体ウェハ上に形成することができる。

【実施例】

【0106】

以下、実施例を挙げて、本発明についてより具体的に説明する。ただし、本発明は以下の実施例により限定されるものではない。

【0107】

(熱可塑性樹脂の合成)

ジフェニルメタン−4,4’−ジイソシアネート(1.0mol)、ジフェニルメタン−2,4’−ジイソシアネート(1.0mol)及び平均分子量2000のポリテトラメチレングリコール(0.8mol)を1−メチル−2−ピロリドン中で窒素雰囲気下、100℃で1時間反応させた。得られた反応液に、4,4’−オキシジフタル酸無水物(1.0mol)、1−メチル−2−ピロリドンを添加し、さらに140℃で3時間撹拌した。さらに、2−ブタノンオキシムを上記反応液に添加し100℃で1時間撹拌し、反応を終了した。得られた反応液を激しく撹拌させた水に入れ沈殿物を得た。得られた沈殿物を濾別し、真空中60℃で48時間乾燥させることで、ポリウレタンイミド樹脂を得た。得られたポリウレタンイミド樹脂の分子量を、GPCを用いて測定した結果、ポリスチレン換算で、重量平均分子量(Mw)93700、数平均分子量(Mn)38800であった。また、得られたポリウレタンイミド樹脂は室温において半固形状であり、Tgは−40℃であった。

【0108】

(接着剤の調製)

下記表1に示す割合(質量部)で、まず熱硬化性樹脂と熱可塑性樹脂とを、オイルバスに設置した4つ口セパラブルフラスコにて、窒素雰囲気下で90℃に加熱しながら攪拌し、印刷用溶剤に溶解させた。得られた溶液にそれぞれ硬化促進剤とフィラーとを加え、らいかい機に入れ、混練した後、5Torr以下で更に1時間脱泡混練を行った。さらに、印刷用溶剤を上記溶液に添加して、脱泡混練をすることで粘度を調整し、表1に示す接着剤を得た。各接着剤の粘度は表1に示す通りである。

【0109】

【表1】

【0110】

表1中における、それぞれの記号は下記の意味である。

YDCN700−7:東都化成(株)、クレゾールノボラック型エポキシ樹脂

TrisP−PA:本州化学工業(株)、4,4’−(1−(4−(1−(4−ヒドロキシフェニル)−1−メチルエチル)フェニル)エタン−1,1−ジイル)ビスフェノール

CTBNX−1300X9:宇部興産(株)製、カルボン酸末端液状ポリブタジエン

SO−C2:アドマテックス(株)、シリカフィラー

Aerosil50、Aerosil380:日本アエロジル(株)、シリカフィラー

TPPK:東京化成工業(株)、テトラフェニルホスホニウムテトラフェニルボレート

SN−359:サンノプコ(株)、変性シリコーン等の混合物

【0111】

(接着剤層の形成)

実施例1〜3及び比較例3〜5では、得られた接着剤を、V−screen V50メッシュ印刷版、V160メッシュ印刷版(どちらも株式会社NBCメッシュテック社製)を設置したMK−838SV印刷機(ミナミ株式会社製)を用いて、シリコンウェハの裏面上に、印刷版とワークとの距離(クリアランス)が2.5mmとなるように設定して、円形状に印刷塗布を行った。印刷後の接着剤の様子を目視にて確認したところ、実施例1〜3の印刷ではかすれ等が無く、均一な接着剤層を設けることができた。

【0112】

一方で、比較例3の接着剤では、スキージがワーク上を通過してもスクリーンメッシュがワークから離れない、版離れ不良が発生し、均一な接着剤層を形成できなかった。また、比較例4の接着剤では、印刷かすれが発生し、均一な接着剤層を形成できなかった。

【0113】

比較例1は、実施例1と同じ接着剤を用いて、MK−838SV印刷機に、39.6mm×39.6mm×100μm厚のメタルマスクを設置し、クリアランスを0、すなわち、シリコンウェハとメタルマスクが接触した状態で、メタルスキージをマスク上で掃引させ、印刷塗布を行った。

【0114】

比較例2は、シリコンウェハの厚みよりも100μm厚く塗布できるようにギャップを設定し、実施例1と同じ接着剤をバーコート法によってシリコンウェハ全面に塗布した。

【0115】

(Bステージ化後の接着剤層の膜厚測定)

接着剤層が形成されたシリコンウェハを、オーブンを用いて、80℃で4時間加熱し、接着剤層をBステージ化した。Bステージ化後、接着剤層の厚さを、キーエンス社製の非接触膜厚計KS−1100を用いて測定した。また、接着剤層の表面粗さは、小坂研究所製の表面粗さ計SE−3300を用いて、測定長さ2.5mm、カットオフ粗さ0.25mmの条件で測定した。

【0116】

(Bステージ化後の接着剤層の表面タック力の測定)

また、レスカ社製のプローブタッキング試験機を用いて、プローブ直径:5.1mm、引き剥がし速度:10mm/s、接触荷重:100gf/cm2、接触時間:1sの条件で、30℃における、Bステージ化後の接着剤層の表面タック力を測定した。Bステージ化後の膜厚とタック力は表2及び3に示すとおりであった。

【0117】

(ピックアップ性)

接着剤層が形成されたシリコンウェハの接着剤層側にダイシングテープをラミネートし、ウェハリングに設置した後、ダイシング装置(株式会社ディスコ製、「DAD−3220」(商品名))を用いて、10×10mm角にダイシングを行った。ダイシング後のシリコンウェハの様子を確認したところ、実施例1〜3では、シリコンチップが欠如すること無くダイシングが可能であった。また、比較例1、2、4及び5では接着剤層の平坦性が悪いためダイシングができなかった。比較例3では、一部チップ飛びがあったものの、ダイシング工程は可能であった。実施例1〜3及び比較例3において、ダイシングテープからシリコンチップを10個ピックアップしたところ、ダイシングテープへの接着剤の転写は無く、ピックアップ性も良好であった。

【0118】

(せん断強度測定)

上記と同様にして得られた接着剤層付きシリコンチップ(5×5mm角)を、別途用意したシリコンチップ(8×8mm角)上に熱圧着(2000gf、120℃、1秒)し、オーブンにて180℃、1時間、加熱硬化を行った。得られたサンプルを自動接着力試験機(株式会社アークテック製、「DAGE SERIES4000」(商品名))を用いて、250℃におけるせん断強度を測定した。測定結果は表2及び3に示すとおりであった。

【0119】

【表2】

【0120】

【表3】

【符号の説明】

【0121】

1…印刷版外枠、2…メッシュ印刷版内の樹脂で埋め込まれた部分、3…メッシュ印刷版内の開口部、4…スキージ、5…接着剤、6…半導体ウェハ、7…接着剤層、8…Bステージ化された接着剤層、9…フレーム、10…ダイシングフィルム、11…接着剤層付き半導体チップ、12…ダイシングブレード、13a、13b…半導体チップ、14…支持部材、15…封止材、16、17…熱硬化後の接着剤層、18…ボンディングワイヤ。

【技術分野】

【0001】

本発明は、接着剤層付き半導体ウェハの製造方法、接着剤及び半導体装置に関する。

【背景技術】

【0002】

IC、LSI等の半導体素子と支持部材との接合材料、又は半導体チップ同士を積層する際の接合材料として、特定のポリイミド樹脂を用いた接着フィルム、特定のポリイミド樹脂に導電性フィラー又は無機フィラーを加えたダイボンディング用接着フィルムが知られている。

【0003】

近年、半導体装置の組立工程を、半導体ウェハ上で一括して行うことで効率化することが検討されている。また、半導体チップの積層に伴い、半導体ウェハの厚みは薄膜化する傾向にある。一般的には、半導体ウェハに接着フィルムをラミネートする方法と、スピンコート法又はバーコート法によってダイボンディング用接着剤を半導体ウェハ全面に塗布する方法とが適用されている(特許文献1参照)。

【0004】

接着フィルムを用いた具体例としては、以下の方法が挙げられる。まず、半導体ウェハ全面に接着フィルムをラミネートし、更にダイシング用支持フィルムをラミネートする。次に、上記半導体ウェハをダイシング工程により個片化し、半導体チップを得る。そして、接着フィルムが積層された半導体チップを、半導体基板又は半導体チップに貼り付け、半導体装置を製造する。

【0005】

また、半導体ウェハ上に接着剤層を設ける手段としては、スクリーン印刷法も知られている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−98213号公報

【特許文献2】特公平5−54262号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、接着フィルムを用いる場合、接着フィルムをラミネートする工程においてウェハ以外の部分で接着フィルムの無駄が生じやすい傾向にある。また、スピンコート法を用いる場合においても、均一な接着剤の層を形成するまで、半導体ウェハ上に接着剤を供給し、廃棄し続ける必要があり、接着剤の無駄が生じやすい傾向にある。

【0008】

一方、特許文献2に記載されているようなスクリーン印刷法では、一般に用いられるダイボンディング用接着剤を用いて、接着剤層の厚みが10〜30μmとなるように塗布しようとすると、以降のプロセスを満足できるだけの膜厚の均一性を保つ事が難しい傾向にある。

【0009】

本発明は、上記事情に鑑みてなされたものであり、接着剤の無駄が少なく、かつ、均一な膜厚で半導体ウェハ上に接着剤層を形成することができる接着剤層付き半導体ウェハの製造方法、係る製造方法に用いる接着剤及び係る製造方法により作製される半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、半導体ウェハの一方の表面全体に、メッシュスクリーン印刷法によって接着剤を塗布して接着剤層を形成する工程と、接着剤層を加熱によりBステージ化する工程とを含み、接着剤の25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、接着剤層付き半導体ウェハの製造方法を提供する。

【0011】

上記方法によれば、メッシュスクリーン印刷法を用いることにより、接着剤の無駄を十分に低減でき、上記特定の接着剤を用いることにより、均一な膜厚を有する接着剤層を半導体ウェハ上に形成することができると考えられる。

【0012】

上記接着剤は、熱硬化性樹脂、印刷用溶剤及び熱可塑性樹脂を含有することが好ましい。

【0013】

本発明はまた、上記製造方法に用いるための接着剤を提供する。

【0014】

本発明は更に、上記製造方法によって得られた接着剤層付き半導体ウェハを個片化して、接着剤層付き半導体チップを得る工程と、上記半導体チップを支持部材又は半導体チップに接着する工程と、を含む方法によって得られる半導体装置を提供する。

【0015】

また、本発明は、25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、メッシュスクリーン印刷用接着剤を提供する。これにより、接着剤の無駄を十分に低減でき、均一な膜厚を有する接着剤層を半導体ウェハ上に形成することができる。

【0016】

上記メッシュスクリーン印刷用接着剤は、熱硬化性樹脂、印刷用溶剤及び熱可塑性樹脂を含有することが好ましい。

【0017】

上記熱可塑性樹脂は、下記一般式(I)で表されるポリウレタンイミド樹脂を含むことが好ましい。

【化1】

【0018】

式中、R1は芳香族環又は脂肪族環を含む2価の有機基を示し、R2は分子量100〜10000の2価の有機基を示し、R3は炭素数4以上の4価の有機基を示し、n及びmは1〜100の整数を示す。

【発明の効果】

【0019】

本発明によれば、接着剤の無駄が少なく、かつ、均一な膜厚で半導体ウェハ上に接着剤層を形成することができる接着剤層付き半導体ウェハの製造方法、係る製造方法に用いる接着剤及び係る製造方法により作製される半導体装置を提供することができる。

【図面の簡単な説明】

【0020】

【図1】接着剤層付き半導体ウェハの製造方法の一実施形態を示す模式図である。

【図2】接着剤層付き半導体ウェハの製造方法の一実施形態を示す模式図である。

【図3】接着剤層付き半導体チップの製造方法の一実施形態を示す模式図である。

【図4】接着剤層付き半導体チップの製造方法の一実施形態を示す模式図である。

【図5】接着剤層付き半導体チップの製造方法の一実施形態を示す模式図である。

【図6】半導体装置の一実施形態を示す模式断面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ本発明に係る半導体ウェハの製造方法、接着剤及び半導体装置の好適な一実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0022】

[接着剤層付き半導体ウェハの製造方法]

本実施形態に係る半導体ウェハの製造方法は、半導体ウェハの一方の表面全体に、メッシュ印刷版を用いたスクリーン印刷法(メッシュスクリーン印刷法)によって接着剤を塗布して接着剤層を形成させる工程(接着剤層形成工程)と、接着剤層を加熱によりBステージ化する工程(Bステージ化工程)と、を含む。

【0023】

(接着剤層形成工程)

図1に示す半導体ウェハ6は、半導体パッケージ(図6)に内蔵される半導体チップ13a及び13b(図6)を形成するために用いられる。半導体ウェハ6は典型的にはシリコンウェハである。半導体ウェハ6には、既に前工程によって回路が形成されていてもよい。接着剤層形成工程では、例えば、図1に示されるように、半導体ウェハ6の回路が形成されている面とは反対側の面(裏面)に接着剤5を、メッシュスクリーン印刷法によって印刷する。これによって、図2に示すように、半導体ウェハ6の裏面上に、均一な厚さの接着剤層7が形成される。

【0024】

本実施形態に係るスクリーン印刷法では、メッシュ印刷版上に搭載した接着剤5をスクレッパと呼ばれる樹脂製又は金属製の板で掃く。この工程によって、図1に示すように、接着剤5はメッシュ印刷版の樹脂等で埋められていない開口部3に浸透する。次に、ポリウレタンやシリコンゴム等でできたスキージ4を用いてメッシュ印刷版上を掃く。この工程によって、開口部3に浸透した接着剤5が半導体ウェハ6に転写され、印刷工程が完了する。上記メッシュ印刷版としては、特に制限はないが、例えばステンレス、ナイロン及びポリエステル等の糸を編んだメッシュを用いたものが挙げられる。

【0025】

そして、本実施形態に係るスクリーン印刷法では、開口部3にメッシュ糸があるため、スキージ4の圧力に対するメッシュ印刷版からの応力が発生する。すなわち、スキージ4の中央部においても開口部3にあるメッシュ糸が、支持体として機能するため、開口部3にスキージ4が強く押し込まれることが無い。このため、スキージ4の中央部においても膜厚が低下せず、均一な接着剤層7を得ることができる。

【0026】

(Bステージ化工程)

上記接着剤5は、加熱によってBステージ化された後に被着体に対する接着性を有する接着剤である。半導体ウェハ6上に形成された接着剤層7に対して、オーブン等の加熱装置によって、接着剤層7をBステージ化する。これによって接着剤層7に含まれる溶剤が揮発し、又は、溶剤の揮発と同時に接着剤層7に含まれる熱硬化性樹脂が反応し、Bステージ化された接着剤層8は適切な粘着性と接着性とを有する。具体的には、接着剤層8が半導体ウェハ6に固定される。

【0027】

加熱によってBステージ化された接着剤層8は、ダイシングによる個片化及びダイシングを行う際の支持体からの剥離を可能とする適切な粘着性と、半導体チップ及びガラス基板等の被着体に対する接着性とを有している。

【0028】

加熱された接着剤層8の30℃での表面のタック力(表面タック力)が200gf/cm2以下であることにより、接着剤層8がBステージ化されたことが、確認できる。

【0029】

30℃での表面タック力が200gf/cm2を超えると、室温における接着剤層8の表面の粘着性が高くなり、取扱い性が低下する傾向にある他、ダイシング後のダイシングフィルムとのはく離性が低下しピックアップ性が低下する傾向がある。また、30℃での表面タック力が1gf/cm2以下であると、接着剤の粘着性が低くなり、ダイシング時に接着剤とダイシングフィルムの界面に水が浸入し、チップ飛びが発生する傾向がある。

【0030】

加熱された接着剤層8の120℃での表面タック力が200gf/cm2以上であることが好ましい。120℃での表面タック力が200gf/cm2未満であると、熱圧着性が損なわれ、熱圧着時にボイドが発生する、熱圧着温度が高温化するといった傾向がある。また、120℃での表面タック力が500gf/cm2以上である場合、熱圧着時に過剰に濡れ広がり、半導体チップの側面に接着剤がはみ出す傾向がある。

【0031】

上記表面タック力は、以下のように測定した値である。接着剤をシリコンウェハ上にスクリーン印刷法によって塗布し、得られた塗膜を、オーブンを用いて80℃で4時間加熱し、Bステージ化を行なう。その後、レスカ社製のプローブタッキング試験機を用いて、プローブ直径5.1mm、引き剥がし速度10mm/秒、接触荷重100gf/cm2、接触時間1秒間の条件で、30℃及び120℃における接着剤層8の表面のタック力を測定する。

【0032】

(ダイシング工程)

次に、接着剤層8が形成された上記半導体ウェハ6を半導体ウェハ6側からダイシングし、個片化された接着剤層付き半導体チップ11を作製する(図4)。すなわち、ダイシングブレード12によって、半導体ウェハ6を切断することで、半導体ウェハ6が複数の半導体チップ11に切り分けられる。このダイシング工程の前に、上記接着剤層8が形成された半導体ウェハ6の裏面に、ダイシングフィルム10が貼り付けられることが好ましい。貼り付けは必要によって加熱しながら行われてもよい。例えば、ダイシングフィルム10によって全体をフレーム(ウェハリング)9に固定した状態で(図3)、ダイシングブレード12を用いて行われるのが好ましい(図4)。個片化された接着剤層付き半導体チップ11は、ダイボンディング装置等を用いてピックアップされる(図5)。

【0033】

[半導体装置の製造方法]

図6に示すように、ダイシング工程によって得られた半導体チップ13aを、別途準備した支持部材14上に、又、半導体チップ13bを予め支持部材14に接合された半導体チップ13aに配置する。このとき、接着剤層16及び17が熱圧着することによって、半導体チップ13bと支持部材14、及び半導体チップ13bと半導体チップ12aとが接着され、半導体チップ13a又は13bは、支持部材14又は半導体チップ13aと接着固定される。

【0034】

その後、加熱によって接着剤層16及び17の熱硬化を行い、半導体チップ13a又は13b上のボンディングパッドと支持部材14とがボンディングワイヤ18によって接続され、半導体チップ13a又は13bがボンディングワイヤ18とともに封止材15で封止されることで、図6に示すような半導体パッケージが完成する。

【0035】

以上説明した半導体装置の製造方法によれば、半導体チップ13aと支持部材14、又は半導体チップ13a及び13b同士を接着する接着剤は、メッシュスクリーン印刷法によって半導体ウェハ6上にのみ塗布することが可能である。これによって、印刷版の変更によって所望の膜厚に塗布が可能である。従って、半導体ウェハの製造方法における接着剤の無駄を低減し、単一の接着剤で複数の膜厚に塗布することが可能である。

【0036】

[接着剤]

続いて、本実施形態に係る接着剤の好適な実施形態について説明する。この接着剤は、上述した接着剤層付き半導体ウェハの製造方法における接着剤5として好適に用いることができる。

【0037】

本実施形態に係る接着剤は、印刷後に接着剤層の気泡やメッシュの痕を発生させない観点から、チキソトロピー指数が1.0〜2.0であることが好ましく、印刷後に発生した気泡やメッシュの痕を、自発的に流動することで平坦化する観点から、1.2〜1.5であることがより好ましい。上記チキソトロピー指数が1.0以上であると、印刷法によって供給及び塗布された上記接着剤におけるダレ等の発生を抑制して、印刷形状を良好に保つことができる傾向がある。さらに、このチキソトロピー指数が2.0以下であると、印刷後の流動により、平坦な接着剤層を形成しやすい傾向がある。

【0038】

また、本実施形態に係る接着剤は、印刷後に接着剤層の気泡やメッシュの痕を、接着剤が自発的に流動することで平坦化させる観点から25℃での粘度が1〜100Pa・sであり、連続で印刷した際の安定的な吐出性の観点から5〜80Ps・sであることが好ましい。接着剤の25℃における粘度が、1Pa・s未満では接着剤が流動しすぎるため、一方、100Pa・sを超えると流動性が低下するため、均一な膜厚を有する接着剤層を形成することが難しくなる傾向にある。

【0039】

上記粘度は、ブルックフィールド回転粘度計DV−III Ultraを用いて、CP−51コーン、測定温度:25℃、サンプル容量:0.5cc、回転数を0.5rpmに設定の上、測定開始から3分経過後の値とする。チキソトロピー指数は、同回転粘度計で、測定温度:25℃、サンプル容量:0.5cc、回転数0.5rpmの条件で測定したときの値と、測定温度:25℃、サンプル容量:0.5cc、回転数5rpmの条件で測定したときの値との比で定義する。

チキソトロピー指数=0.5rpmでの粘度/5rpmでの粘度

【0040】

本実施形態に係る接着剤は、(A)熱硬化性樹脂、(B)印刷用溶剤及び(C)熱可塑性樹脂を含有することが好ましい。

【0041】

<(A)成分:熱硬化性樹脂>

(A)熱硬化性樹脂は、加熱によって架橋反応を起こす反応性化合物からなる成分であれば特に限定されることはない。熱硬化性樹脂として、例えば、エポキシ樹脂、シアネートエステル樹脂、マレイミド樹脂、アリルナジイミド樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、アルキド樹脂、アクリル樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、シリコーン樹脂、レゾルシノールホルムアルデヒド樹脂、キシレン樹脂、フラン樹脂、ポリウレタン樹脂、ケトン樹脂、トリアリルシアヌレート樹脂、ポリイソシアネート樹脂、トリス(2−ヒドロキシエチル)イソシアヌラートを含有する樹脂、トリアリルトリメリタートを含有する樹脂、シクロペンタジエンから合成された熱硬化性樹脂及び芳香族ジシアナミドの三量化による熱硬化性樹脂が挙げられる。中でも、高温で優れた接着力を発現できる観点から、エポキシ樹脂、マレイミド樹脂及びアリルナジイミド樹脂が好ましい。なお、これら熱硬化性樹脂は1種類を単独で又は2種類以上を組み合わせて用いることができる。

【0042】

エポキシ樹脂としては、分子内に少なくとも2個以上のエポキシ基を含むものが好ましく、熱圧着性、硬化性及び硬化物特性の点から、フェノールのグリシジルエーテル型のエポキシ樹脂がより好ましい。このような樹脂としては、例えば、ビスフェノールA型(又はAD型、S型、F型)のグリシジルエーテル、水添加ビスフェノールA型のグリシジルエーテル、エチレンオキシド付加体ビスフェノールA型のグリシジルエーテル、プロピレンオキシド付加体ビスフェノールA型のグリシジルエーテル、フェノールノボラック樹脂のグリシジルエーテル、クレゾールノボラック樹脂のグリシジルエーテル、ビスフェノールAノボラック樹脂のグリシジルエーテル、ナフタレン樹脂のグリシジルエーテル、3官能型(又は4官能型)のグリシジルエーテル、ジシクロペンタジエンフェノール樹脂のグリシジルエーテル、ダイマー酸のグリシジルエステル、3官能型(又は4官能型)のグリシジルアミン、ナフタレン樹脂のグリシジルアミン等が挙げられる。これらは1種類を単独で又は2種類以上を組み合わせて使用することができる。

【0043】

また、熱硬化性樹脂として、エポキシ樹脂と、フェノール性水酸基を有する化合物とを含む樹脂混合物を用いてもよい。フェノール性水酸基を有する化合物としては、特に制限されないが、例えば、4,4’−(1−(4−(1−(4−ヒドロキシフェニル)−1−メチルエチル)フェニル)エタン−1,1−ジイル)ビスフェノールが挙げられる。

【0044】

また、エポキシ樹脂としては、不純物イオンである、アルカリ金属イオン、アルカリ土類金属イオン、ハロゲンイオン、特に塩素イオンや加水分解性塩素等を300ppm以下に低減した高純度品を用いることが、エレクトロマイグレーション防止や金属導体回路の腐食防止の観点から好ましい。

【0045】

エポキシ樹脂の量は、接着剤全量に対して10〜80質量%であることが好ましく、接着剤の信頼性の観点から20〜60質量%であることがより好ましい。この量が80質量%を超えると、接着剤の粘度が高くなり、印刷性が低下する傾向がある。一方、10質量%未満であると、十分な熱圧着性及び高温接着性が得られなくなる傾向がある。

【0046】

本実施形態に係る接着剤においては硬化促進剤を含有することが好ましい。硬化促進剤としては、加熱によってエポキシの硬化/重合を促進する化合物であれば特に制限はなく、例えば、フェノール系化合物、脂肪族アミン、脂環族アミン、芳香族ポリアミン、ポリアミド、脂肪族酸無水物、脂環族酸無水物、芳香族酸無水物、ジシアンジアミド、有機酸ジヒドラジド、三フッ化ホウ素アミン錯体、イミダゾール類、ジシアンジアミド誘導体、ジカルボン酸ジヒドラジド、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、2−エチル−4−メチルイミダゾール−テトラフェニルボレート、2−[(3,5−ジメチルピラゾリル)カルボニルアミノ]エチルメタクリレート、メタクリル酸2−(0−[1’メチルプロピリデンアミノ]カルボキシアミノ)エチル、1,8−ジアザビシクロ[5,4,0]ウンデセン−7−テトラフェニルボレート及び第3級アミンが挙げられる。硬化促進剤の量は、エポキシ樹脂100質量部に対して0.01〜50質量部が好ましい。

【0047】

<(B)成分:印刷用溶剤>

(B)成分である印刷用溶剤は、印刷時の溶剤の揮散防止を考えて、沸点が100℃以上の溶剤を選ぶことが好ましい。(B)印刷用溶剤により、接着剤の粘度の調整が可能となる。

【0048】

印刷用溶剤としては、例えば、N−メチル−2−ピロリジノン、ジエチレングリコールジメチルエーテル(ジグライムともいう)、トリエチレングリコールジメチルエーテル(トリグライムともいう)、ジエチレングリコールジエチルエーテル、2−(2−メトキシエトキシ)エタノール、γ−ブチロラクトン、イソホロン、カルビトール、カルビトールアセテート、1,3−ジメチル−2−イミダゾリジノン、酢酸2−(2−ブトキシエトキシ)エチル、エチルセロソルブ、エチルセロソルブアセテート、ブチルセロソルブ、ジオキサン、シクロヘキサノン及びアニソールの他、印刷用インキの溶剤として使われる石油蒸留物を主体とした溶剤が挙げられる。中でも、吸湿性が低く、常温で放置しても樹脂成分が分離せず安定である観点から、トリエチレングリコールジメチルエーテル、カルビトールアセテート、酢酸2−(2−ブトキシエトキシ)エチルであることが好ましい。これらは1種類を単独で又は2種類以上を混合して用いることができる。

【0049】

上記(B)印刷用溶剤は、接着剤中の固形分が20〜90質量%となるように配合することが好ましく、25〜75質量%であることがより好ましく、Bステージ化後の膜厚精度の観点から30〜60質量%であることが更に好ましい。上記固形分が20質量%以上であると、接着剤が乾燥した後の体積の減少に基づく形状変化の抑制の観点から好ましく、90質量%以下であると、接着剤の流動性及び印刷作業性向上の観点から好ましい。

【0050】

接着剤の印刷中に泡又はボイドの発生が目立つ場合は、上記(B)印刷用溶剤中に脱泡剤、破泡剤及び抑泡剤等の添加剤を添加することが効果的である。上記添加剤の量は、抑泡効果を発揮させる観点から、(B)印刷用溶剤と添加剤との総量を基準として0.01質量%以上であることが好ましく、接着性及び接着剤の粘度安定性の観点から、10質量%以下であることが好ましい。このような添加剤の具体例としては、SN−359(サンノプコ(株)製、商品名)が挙げられる。

【0051】

<(C)成分:熱可塑性樹脂>

(C)熱可塑性樹脂としては、特に限定されないが、ガラス転移温度(Tg)が150℃以下であることが好ましく、120℃以下であることがより好ましく、100℃以下であることが更に好ましく、80℃以下であることが特に好ましい。熱可塑性樹脂のTgが150℃を超える場合、接着剤の粘度が上昇する傾向がある。また、被着体に熱圧着する際に150℃以上の高温を要し、半導体ウェハに反りが発生しやすくなる傾向がある。

【0052】

(C)熱可塑性樹脂は、Bステージ化した後のタック性の観点から、室温(15℃〜35℃)で固形であることが好ましい。

【0053】

ここで、「Tg」とは、(C)成分をフィルム化したときの主分散ピーク温度を意味する。レオメトリックス社製粘弾性アナライザー「RSA−2」(商品名)を用いて、フィルム厚100μm、昇温速度5℃/分、周波数1Hz、測定温度−150〜300℃の条件で測定し、Tg付近のtanδピーク温度を主分散ピーク温度としている。

【0054】

(C)成分の重量平均分子量は、5000〜1000000の範囲内で制御されていることが好ましく、熱圧着性と高温接着性とを高度に両立できる点で10000〜300000であることがより好ましい。ここで、「重量平均分子量」とは、島津製作所社製高速液体クロマトグラフィー「C−R4A」(商品名)を用いて、ポリスチレン換算で測定したときの重量平均分子量を意味する。

【0055】

(C)成分としては、ポリウレタンイミド樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリウレタン樹脂、ポリウレタンアミドイミド樹脂、シロキサンポリイミド樹脂、ポリエステルイミド樹脂、これらの共重合体及びこれらの前駆体(ポリアミド酸等)の他、ポリベンゾオキサゾール樹脂、フェノキシ樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンサルファイド樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリカーボネート樹脂、ポリエーテルケトン樹脂、重量平均分子量が1万〜100万の(メタ)アクリル共重合体、ノボラック樹脂、フェノール樹脂等が挙げられる。これらは1種類を単独で又は2種類以上を組み合わせて用いることができる。また、これらの樹脂の主鎖及び/又は側鎖に、エチレングリコール、プロピレングリコール等のグリコール基、カルボキシル基、及び/又は、水酸基が付与されたものであってもよい。

【0056】

これらの中でも、高温接着性及び耐熱性の観点から、(C)成分はイミド基を有する樹脂であることが好ましい。イミド基を有する樹脂としては。例えば、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリウレタンイミド樹脂、ポリウレタンアミドイミド樹脂、シロキサンポリイミド樹脂、ポリエステルイミド樹脂、これらの共重合体が挙げられる。例えばポリイミド樹脂は、テトラカルボン酸二無水物とジアミンとを公知の方法で縮合反応させて得ることができる。すなわち、有機溶媒中で、テトラカルボン酸二無水物とジアミンとを等モルで、又は、必要に応じてテトラカルボン酸二無水物の合計1.0molに対して、ジアミンの合計を好ましくは0.5〜2.0mol、より好ましくは0.8〜1.0molの範囲で組成比を調整(各成分の添加順序は任意)し、反応温度80℃以下、好ましくは0〜60℃で付加反応させる。反応が進行するにつれ反応液の粘度が徐々に上昇し、ポリイミド樹脂の前駆体であるポリアミド酸が生成する。なお、接着剤の諸特性の低下を抑えるため、上記テトラカルボン酸二無水物は無水酢酸で再結晶による精製処理をしたものであることが好ましい。

【0057】

上記縮合反応におけるテトラカルボン酸二無水物とジアミンとの組成比については、テトラカルボン酸二無水物の合計1.0molに対して、ジアミンの合計が2.0molを超えると、得られるポリイミド樹脂に、アミン末端のポリイミドオリゴマーの量が多くなる傾向があり、ポリイミド樹脂の重量平均分子量が低くなり、接着剤の耐熱性を含む種々の特性が十分でなくなる傾向がある。一方、テトラカルボン酸二無水物の合計1.0molに対してジアミンの合計が0.5mol未満であると、酸末端のポリイミド樹脂オリゴマーの量が多くなる傾向があり、ポリイミド樹脂の重量平均分子量が低くなり、接着剤の耐熱性を含む種々の特性が十分でなくなる傾向がある。

【0058】

ポリイミド樹脂は、上記反応物(ポリアミド酸)を脱水閉環させて得ることができる。脱水閉環は、加熱処理する熱閉環法、脱水剤を使用する化学閉環法等で行うことができる。

【0059】

ポリイミド樹脂の原料として用いられるテトラカルボン酸二無水物としては特に制限は無く、例えば、ピロメリット酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,2’,3,3’−ビフェニルテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)プロパン二無水物、1,1−ビス(2,3−ジカルボキシフェニル)エタン二無水物、1,1−ビス(3,4−ジカルボキシフェニル)エタン二無水物、ビス(2,3−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)スルホン二無水物、3,4,9,10−ペリレンテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、ベンゼン−1,2,3,4−テトラカルボン酸二無水物、3,4,3’,4’−ベンゾフェノンテトラカルボン酸二無水物、2,3,2’,3’−ベンゾフェノンテトラカルボン酸二無水物、3,3,3’,4’−ベンゾフェノンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,4,5−ナフタレンテトラカルボン酸二無水物、2,6−ジクロロナフタレン−1,4,5,8−テトラカルボン酸二無水物、2,7−ジクロロナフタレン−1,4,5,8−テトラカルボン酸二無水物、2,3,6,7−テトラクロロナフタレン−1,4,5,8−テトラカルボン酸二無水物、フェナンスレン−1,8,9,10−テトラカルボン酸二無水物、ピラジン−2,3,5,6−テトラカルボン酸二無水物、チオフェン−2,3,5,6−テトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、3,4,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)ジメチルシラン二無水物、ビス(3,4−ジカルボキシフェニル)メチルフェニルシラン二無水物、ビス(3,4−ジカルボキシフェニル)ジフェニルシラン二無水物、1,4−ビス(3,4−ジカルボキシフェニルジメチルシリル)ベンゼン二無水物、1,3−ビス(3,4−ジカルボキシフェニル)−1,1,3,3−テトラメチルジシクロヘキサン二無水物、p−フェニレンビス(トリメリテート無水物)、エチレンテトラカルボン酸二無水物、1,2,3,4−ブタンテトラカルボン酸二無水物、デカヒドロナフタレン−1,4,5,8−テトラカルボン酸二無水物、4,8−ジメチル−1,2,3,5,6,7−ヘキサヒドロナフタレン−1,2,5,6−テトラカルボン酸二無水物、シクロペンタン−1,2,3,4−テトラカルボン酸二無水物、ピロリジン−2,3,4,5−テトラカルボン酸二無水物、1,2,3,4−シクロブタンテトラカルボン酸二無水物、ビス(エキソ−ビシクロ[2,2,1]ヘプタン−2,3−ジカルボン酸二無水物、ビシクロ−[2,2,2]−オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、2,2−ビス[4−(3,4−ジカルボキシフェニル)フェニル]プロパン二無水物、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物、2,2−ビス[4−(3,4−ジカルボキシフェニル)フェニル]ヘキサフルオロプロパン二無水物、4,4’−ビス(3,4−ジカルボキシフェノキシ)ジフェニルスルフィド二無水物、1,4−ビス(2−ヒドロキシヘキサフルオロイソプロピル)ベンゼンビス(トリメリット酸無水物)、1,3−ビス(2−ヒドロキシヘキサフルオロイソプロピル)ベンゼンビス(トリメリット酸無水物)、5−(2,5−ジオキソテトラヒドロフリル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸二無水物、テトラヒドロフラン−2,3,4,5−テトラカルボン酸二無水物、及び下記一般式(1)で表されるテトラカルボン酸二無水物が挙げられる。下記一般式(1)中、eは2〜20の整数を示す。

【0060】

【化2】

【0061】

上記一般式(1)で表されるテトラカルボン酸二無水物は、例えば、無水トリメリット酸モノクロライド及び対応するジオールから合成することができ、具体的には1,2−(エチレン)ビス(トリメリテート無水物)、1,3−(トリメチレン)ビス(トリメリテート無水物)、1,4−(テトラメチレン)ビス(トリメリテート無水物)、1,5−(ペンタメチレン)ビス(トリメリテート無水物)、1,6−(ヘキサメチレン)ビス(トリメリテート無水物)、1,7−(ヘプタメチレン)ビス(トリメリテート無水物)、1,8−(オクタメチレン)ビス(トリメリテート無水物)、1,9−(ノナメチレン)ビス(トリメリテート無水物)、1,10−(デカメチレン)ビス(トリメリテート無水物)、1,12−(ドデカメチレン)ビス(トリメリテート無水物)、1,16−(ヘキサデカメチレン)ビス(トリメリテート無水物)、1,18−(オクタデカメチレン)ビス(トリメリテート無水物)等が挙げられる。

【0062】

また、テトラカルボン酸二無水物としては、溶剤への良好な溶解性及び耐湿性、365nmの光に対する透明性を付与する観点から、下記式(2)又は(3)で表されるテトラカルボン酸二無水物が好ましい。

【0063】

【化3】

【0064】

以上のようなテトラカルボン酸二無水物は、1種類を単独で又は2種類以上を組み合わせて使用することができる。

【0065】

(C)成分は、更に、接着強度を上昇させる点でカルボキシル基及び/又はフェノール性水酸基含有ポリイミド樹脂を用いることができる。上記カルボキシル基及び/又は水酸基含有ポリイミド樹脂の原料として用いられるジアミンは、下記式(4)、(5)、(6)又は(7)で表される芳香族ジアミンを含むことが好ましい。

【0066】

【化4】

【0067】

上記ポリイミド樹脂の原料として用いられるその他のジアミンとしては特に制限はなく、例えば、o−フェニレンジアミン、m−フェニレンジアミン、p−フェニレンジアミン、3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、3,3’−ジアミノジフェニルメタン、3,4’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、ビス(4−アミノ−3,5−ジメチルフェニル)メタン、ビス(4−アミノ−3,5−ジイソプロピルフェニル)メタン、3,3’−ジアミノジフェニルジフルオロメタン、3,4’−ジアミノジフェニルジフルオロメタン、4,4’−ジアミノジフェニルジフルオロメタン、3,3’−ジアミノジフェニルスルフォン、3,4’−ジアミノジフェニルスルフォン、4,4’−ジアミノジフェニルスルフォン、3,3’−ジアミノジフェニルスルフィド、3,4’−ジアミノジフェニルスルフィド、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルケトン、3,4’−ジアミノジフェニルケトン、4,4’−ジアミノジフェニルケトン、2,2−ビス(3−アミノフェニル)プロパン、2,2’−(3,4’−ジアミノジフェニル)プロパン、2,2−ビス(4−アミノフェニル)プロパン、2,2−ビス(3−アミノフェニル)ヘキサフルオロプロパン、2,2−(3,4’−ジアミノジフェニル)ヘキサフルオロプロパン、2,2−ビス(4−アミノフェニル)ヘキサフルオロプロパン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、3,3’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、3,4’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、4,4’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、2,2−ビス(4−(3−アミノフェノキシ)フェニル)プロパン、2,2−ビス(4−(3−アミノフェノキシ)フェニル)ヘキサフルオロプロパン、2,2−ビス(4−(4−アミノフェノキシ)フェニル)ヘキサフルオロプロパン、ビス(4−(3−アミノエノキシ)フェニル)スルフィド、ビス(4−(4−アミノエノキシ)フェニル)スルフィド、ビス(4−(3−アミノエノキシ)フェニル)スルフォン、ビス(4−(4−アミノエノキシ)フェニル)スルフォン、3,3’−ジヒドロキシ−4,4’−ジアミノビフェニル、及び3,5−ジアミノ安息香酸等の芳香族ジアミン、1,3−ビス(アミノメチル)シクロヘキサン、2,2−ビス(4−アミノフェノキシフェニル)プロパン、下記一般式(8)で表される脂肪族エーテルジアミン、並びに、下記一般式(9)で表されるシロキサンジアミンが挙げられる。

【0068】

【化5】

【0069】

一般式(8)中、R11、R12及びR13は各々独立に、炭素数1〜10のアルキレン基を示し、cは2〜80の整数を示す。一般式(9)中、R14及びR19は各々独立に、炭素数1〜5のアルキレン基又は置換基を有してもよいフェニレン基を示し、R15、R16、R17及びR18は各々独立に、炭素数1〜5のアルキル基、フェニル基又はフェノキシ基を示し、dは1〜5の整数を示す。

【0070】

上記ジアミンの中でも、他成分との相溶性を付与する点で、下記一般式(8)で表される脂肪族エーテルジアミンが好ましく、エチレングリコール及び/又はプロピレングリコール系ジアミンがより好ましい。このような脂肪族エーテルジアミンとして具体的には、サンテクノケミカル(株)製ジェファーミンD−230、D−400、D−2000、D−4000、ED−600、ED−900、ED−2000、EDR−148、BASF(製)ポリエーテルアミンD−230、D−400及びD−2000等のポリオキシアルキレンジアミン等の脂肪族ジアミンが挙げられる。これらのジアミンは、全ジアミンの20モル%以上であることが好ましく、(A)熱硬化性樹脂等の他の配合成分との相溶性、又熱圧着性と高温接着性とを高度に両立できる点で全ジアミンの50モル%以上であることがより好ましい。

【0071】

また、上記ジアミンとしては、室温での密着性、接着性を付与する点で、下記一般式(9)で表されるシロキサンジアミンが好ましい。シロキサンジアミンは、全ジアミンの0.5〜80モル%とすることが好ましく、熱圧着性と高温接着性とを高度に両立できる点で1〜50モル%とすることが更に好ましい。0.5モル%を下回るとシロキサンジアミンを添加した効果が小さくなり、80モル%を上回ると他成分との相溶性、高温接着性が低下する傾向がある。

【0072】

上記一般式(9)で表されるシロキサンジアミンとして具体的には、式(9)中のdが1のものとして、1,1,3,3−テトラメチル−1,3−ビス(4−アミノフェニル)ジシロキサン、1,1,3,3−テトラフェノキシ−1,3−ビス(4−アミノエチル)ジシロキサン、1,1,3,3−テトラフェニル−1,3−ビス(2−アミノエチル)ジシロキサン、1,1,3,3−テトラフェニル−1,3−ビス(3−アミノプロピル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(2−アミノエチル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(3−アミノプロピル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(3−アミノブチル)ジシロキサン、及び1,3−ジメチル−1,3−ジメトキシ−1,3−ビス(4−アミノブチル)ジシロキサンが挙げられ、dが2のものとして、1,1,3,3,5,5−ヘキサメチル−1,5−ビス(4−アミノフェニル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメトキシ−1,5−ビス(4−アミノブチル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメトキシ−1,5−ビス(5−アミノペンチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(2−アミノエチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(4−アミノブチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(5−アミノペンチル)トリシロキサン、1,1,3,3,5,5−ヘキサメチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,3,3,5,5−ヘキサエチル−1,5−ビス(3−アミノプロピル)トリシロキサン及び1,1,3,3,5,5−ヘキサプロピル−1,5−ビス(3−アミノプロピル)トリシロキサンが挙げられる。

【0073】

上述したジアミンは、1種類を単独で又は2種類以上を組み合わせて使用することができる。

【0074】

また、上記ポリイミド樹脂は、1種類を単独で又は必要に応じて2種類以上を混合して用いることができる。

【0075】

また、上述のように、ポリイミド樹脂の組成を決定する際には、そのTgが150℃以下となるように設計することが好ましく、ポリイミド樹脂の原料であるジアミンとして、上記一般式(8)で表される脂肪族エーテルジアミンを用いることが特に好ましい。

【0076】

上記ポリイミド樹脂の合成時に、下記式(10)、(11)又は(12)で表される化合物のような単官能酸無水物及び/又は単官能アミンを縮合反応液に投入することにより、ポリマー末端に酸無水物又はジアミン以外の官能基を導入することができる。また、これによって、ポリマーの分子量を低くし、接着剤の粘度を低下させ、熱圧着性を向上させることができる。

【0077】

【化6】

【0078】

また、イミダゾール等のエポキシ樹脂の硬化を促進する機能を有する官能基を(C)成分の主鎖及び/又は側鎖に有していてもよい。例えば、イミダゾール基を含有するポリイミドは、上記ジアミン成分として、一部を下記構造式に表されるようなイミダゾール基を含有するジアミンを用いて得ることができる。

【0079】

【化7】

【0080】

イミド基を含む(C)成分のうち、ポリウレタンイミド樹脂は、下記一般式(I)で表されるものである。一般式(I)中、R1は芳香族環又は脂肪族環を含む2価の有機基を示し、R2は分子量100〜10000の2価の有機基を示し、R3は炭素数4以上の4価の有機基を示し、n及びmは1〜100の整数を示す。

【0081】

【化8】

【0082】

一般式(I)中のR1で示される芳香族環又は脂肪族環を含む2価の有機基はジイソシアネート残基であり、一般式(II)で表される構造を分子中に10〜100mol%含むことが好ましい。

【0083】

【化9】

【0084】

残りのジイソシアネート残基としては、下記式で表される2価の有機基等が挙げられ、これらは1種類を単独で又は2種類以上を組み合わせで用いることができる。

【0085】

【化10】

【0086】

一般式(I)中のR2で表される分子量100〜10000の2価の有機基は、ジオール残基であり、下記一般式(III)で表される構造単位を分子中に10〜100mol%含むことが好ましい。

【0087】

【化11】

【0088】

残りのジオール残基としては、下記式で表される構造単位を有するものが挙げられる。

【0089】

【化12】

【0090】

これらの構造単位を有するジオール化合物は、1種類を単独で又は2種類以上を組み合わせで用いることができる。R2で示されるジオール残基の平均分子量は100〜10000が好ましく、500〜5000がより好ましい。

【0091】

一般式(I)中のR3で示される炭素数4以上の有機基はテトラカルボン酸無水物残基であり、下記式で表される構造単位が挙げられる。これらの構造単位を有するテトラカルボン酸無水物は、1種類を単独で又は2種類以上を組み合わせで用いることができる。また、一般式(I)中のn及びmは1〜100の整数が好ましく、1〜50がより好ましい。

【0092】

【化13】

【0093】

ポリウレタンイミド樹脂は、溶液重合法等の通常の方法で合成することができる。例えば、溶液重合法の場合、生成するポリウレタンイミド樹脂が溶解する溶媒、例えば、N−メチル−2−ピロリドン(NMP)等にジイソシアネート及びジオールを溶解し70℃〜180℃で1時間〜5時間反応させ、ウレタンオリゴマーを合成する。さらにテトラカルボン酸二無水物を上記ウレタンオリゴマーを含む溶液に添加し70℃〜180℃で1時間〜10時間反応させて、ポリウレタンイミド樹脂のNMP溶液が得られる。場合により、さらに1価のアルコール、オキシム、アミン、イソシアネート、酸無水物等を上記NMP溶液にさらに添加し反応を続け、ポリウレタンイミド樹脂の末端を修飾することもできる。また、合成の際には、水、アルコール、第3級アミン等を触媒として用いることもできる。得られたポリウレタンイミド樹脂のNMP溶液は目的に応じて、水による再沈澱法等によりポリウレタンイミド樹脂を分離することもできる。ウレタンオリゴマーを構成するジイソシアネートとジオールとの組成比は、ジイソシネート1.0に対して、ジオール成分0.1〜1.0mol%が好ましい。ポリウレタンイミド樹脂を構成するポリウレタンオリゴマーとテトラカルボン酸二無水物との組成比は、ポリウレタンオリゴマー1.0に対して、テトラカルボン酸二無水物、0.1〜2.0mol%が好ましい。

【0094】

本実施形態に係るポリウレタンイミド樹脂は、テトラヒドロフランを溶媒としたゲルパーミエーションクロマトグラフィーで測定したポリスチレン換算の平均分子量が5000〜500000であることが好ましく、10000〜200000であることがより好ましい。平均分子量が5000未満では樹脂の強度が低く、500000を超えると樹脂の溶解性が劣る。

【0095】

(C)成分の量は、接着剤中の印刷溶剤を除いた全量、すなわち不揮発分に対して10〜95質量%であることが好ましく、Bステージ化後の作業性の観点から10〜70質量%であることがより好ましい。(C)成分が10質量%未満であると接着剤を熱硬化した後の硬化物が靭性を有さず、信頼性が低下する傾向がある。95質量%を越えるとBステージ化後のタック力が必要以上に上昇してしまう傾向がある。

【0096】

本実施形態に係る接着剤には、保存安定性、プロセス適応性又は酸化防止性を付与するために、キノン類、多価フェノール類、フェノール類、ホスファイト類、イオウ類等の重合禁止剤又は酸化防止剤を、硬化性を損なわない範囲で更に添加してもよい。

【0097】

さらに、本実施形態に係る接着剤には、適宜フィラーを含有させることもできる。フィラーとしては、例えば、銀粉、金粉、銅粉及びニッケル粉等の金属フィラー、アルミナ、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、結晶性シリカ、非晶性シリカ、窒化ホウ素、チタニア、ガラス、酸化鉄及びセラミック等の無機フィラー、並びに、カーボン及びゴム系フィラー等の有機フィラーが挙げられ、種類、形状等にかかわらず特に制限なく使用することができる。

【0098】

上記フィラーは、所望する機能に応じて使い分けることができる。例えば、金属フィラーは、接着剤に導電性、熱伝導性、チキソトロピー性等を付与する目的で添加される。非金属無機フィラーは、接着剤層に熱伝導性、低熱膨張性、低吸湿性等を付与する目的で添加され、有機フィラーは、接着剤層に靭性等を付与する目的で添加される。

【0099】

これら金属フィラー、無機フィラー又は有機フィラーは、1種類を単独で又は2種類以上を組み合わせて使用することができる。中でも、半導体装置用接着材料に求められる、導電性、熱伝導性、又は低吸湿特性を付与できる点で、金属フィラー、又は無機フィラーが好ましく、絶縁性を付与できる点で、絶縁性のフィラーが好ましい。無機フィラー又は絶縁性のフィラーの中では、接着剤に対する分散性が良好で且つ、熱時の高い接着力を付与できる点でシリカフィラーがより好ましい。

【0100】

上記フィラーは、平均粒子径が10μm以下、且つ、最大粒子径が30μm以下であることが好ましく、平均粒子径が5μm以下、且つ、最大粒子径が20μm以下であることがより好ましい。平均粒子径が10μmを超え、且つ、最大粒子径が30μmを超えると、破壊靭性向上の効果が十分に得られない傾向がある。また、平均粒子径及び最大粒子径の下限は特に制限はないが、通常、どちらも0.001μm以上である。

【0101】

上記フィラーの量は、付与する特性又は機能に応じて決められるが、(A)成分、(C)成分及びフィラーの合計に対して0〜50質量%が好ましく、1〜40質量%がより好ましく、3〜30質量%が更に好ましい。フィラーを増量させることで、低アルファ化、低吸湿化及び高弾性率化が図れ、ダイシング性(ダイサー刃による切断性)、ワイヤボンディング性(超音波効率)及び熱時の接着強度を有効に向上させることができる。

【0102】

フィラーを必要以上に増量させると、粘度が上昇したり、熱圧着性が損なわれる傾向にあるため、フィラーの量は上記の範囲内に収めることが好ましい。求められる特性のバランスをとるべく、最適なフィラーの量を決定する。フィラーを用いた場合の混合及び混練は、通常の撹拌機、らいかい機、三本ロール及びボールミル等の分散機を適宜、組み合わせて行うことができる。

【0103】

本実施形態に係る接着剤には、異種材料間の界面結合を良くするために、各種カップリング剤を添加することもできる。カップリング剤としては、例えば、シラン系カップリング剤、チタン系カップリング剤及びアルミニウム系カップリング剤が挙げられる。中でも効果が高い点で、シラン系カップリング剤が好ましく、エポキシ基等の熱硬化性の官能基やメタクリレート、アクリレート等の放射線重合性の官能基を有する化合物がより好ましい。また、上記シラン系カップリング剤の沸点及び/又は分解温度は150℃以上であることが好ましく、180℃以上であることより好ましく、200℃以上であることが更により好ましい。つまり、200℃以上の沸点及び/又は分解温度で、且つエポキシ基等の熱硬化性の官能基やメタクリレート、アクリレート等の放射線重合性の官能基を有するシラン系カップリング剤が最も好ましく用いられる。上記カップリング剤の量は、その効果や耐熱性及びコストの面から、使用する接着剤100質量部に対して、0.01〜20質量部とすることが好ましい。

【0104】

本実施形態に係る接着剤には、イオン性不純物を吸着して、吸湿時の絶縁信頼性を良くするために、更にイオン捕捉剤を添加することもできる。このようなイオン捕捉剤としては、特に制限はなく、例えば、トリアジンチオール化合物及びフェノール系還元剤等の銅がイオン化して溶け出すのを防止するための銅害防止剤として知られる化合物、粉末状のビスマス系、アンチモン系、マグネシウム系、アルミニウム系、ジルコニウム系、カルシウム系、チタン系、ズズ系、並びに、これらの混合系等の無機化合物が挙げられる。具体例としては、特に限定はしないが、東亜合成(株)製の無機イオン捕捉剤、商品名、IXE−300(アンチモン系)、IXE−500(ビスマス系)、IXE−600(アンチモン、ビスマス混合系)、IXE−700(マグネシウム、アルミニウム混合系)、IXE−800(ジルコニウム系)、IXE−1100(カルシウム系)等がある。これらは、1種類を単独で又は2種類以上混合して用いることができる。上記イオン捕捉剤の量は、添加による効果や耐熱性、コスト等の点から、接着剤100質量部に対して、0.01〜10質量部が好ましい。

【0105】

メッシュスクリーン印刷法によって上記接着剤を半導体ウェハ上に、塗布することにより、接着剤の無駄を十分に低減でき、均一な膜厚を有する接着剤層を半導体ウェハ上に形成することができる。

【実施例】

【0106】

以下、実施例を挙げて、本発明についてより具体的に説明する。ただし、本発明は以下の実施例により限定されるものではない。

【0107】

(熱可塑性樹脂の合成)

ジフェニルメタン−4,4’−ジイソシアネート(1.0mol)、ジフェニルメタン−2,4’−ジイソシアネート(1.0mol)及び平均分子量2000のポリテトラメチレングリコール(0.8mol)を1−メチル−2−ピロリドン中で窒素雰囲気下、100℃で1時間反応させた。得られた反応液に、4,4’−オキシジフタル酸無水物(1.0mol)、1−メチル−2−ピロリドンを添加し、さらに140℃で3時間撹拌した。さらに、2−ブタノンオキシムを上記反応液に添加し100℃で1時間撹拌し、反応を終了した。得られた反応液を激しく撹拌させた水に入れ沈殿物を得た。得られた沈殿物を濾別し、真空中60℃で48時間乾燥させることで、ポリウレタンイミド樹脂を得た。得られたポリウレタンイミド樹脂の分子量を、GPCを用いて測定した結果、ポリスチレン換算で、重量平均分子量(Mw)93700、数平均分子量(Mn)38800であった。また、得られたポリウレタンイミド樹脂は室温において半固形状であり、Tgは−40℃であった。

【0108】

(接着剤の調製)

下記表1に示す割合(質量部)で、まず熱硬化性樹脂と熱可塑性樹脂とを、オイルバスに設置した4つ口セパラブルフラスコにて、窒素雰囲気下で90℃に加熱しながら攪拌し、印刷用溶剤に溶解させた。得られた溶液にそれぞれ硬化促進剤とフィラーとを加え、らいかい機に入れ、混練した後、5Torr以下で更に1時間脱泡混練を行った。さらに、印刷用溶剤を上記溶液に添加して、脱泡混練をすることで粘度を調整し、表1に示す接着剤を得た。各接着剤の粘度は表1に示す通りである。

【0109】

【表1】

【0110】

表1中における、それぞれの記号は下記の意味である。

YDCN700−7:東都化成(株)、クレゾールノボラック型エポキシ樹脂

TrisP−PA:本州化学工業(株)、4,4’−(1−(4−(1−(4−ヒドロキシフェニル)−1−メチルエチル)フェニル)エタン−1,1−ジイル)ビスフェノール

CTBNX−1300X9:宇部興産(株)製、カルボン酸末端液状ポリブタジエン

SO−C2:アドマテックス(株)、シリカフィラー

Aerosil50、Aerosil380:日本アエロジル(株)、シリカフィラー

TPPK:東京化成工業(株)、テトラフェニルホスホニウムテトラフェニルボレート

SN−359:サンノプコ(株)、変性シリコーン等の混合物

【0111】

(接着剤層の形成)

実施例1〜3及び比較例3〜5では、得られた接着剤を、V−screen V50メッシュ印刷版、V160メッシュ印刷版(どちらも株式会社NBCメッシュテック社製)を設置したMK−838SV印刷機(ミナミ株式会社製)を用いて、シリコンウェハの裏面上に、印刷版とワークとの距離(クリアランス)が2.5mmとなるように設定して、円形状に印刷塗布を行った。印刷後の接着剤の様子を目視にて確認したところ、実施例1〜3の印刷ではかすれ等が無く、均一な接着剤層を設けることができた。

【0112】

一方で、比較例3の接着剤では、スキージがワーク上を通過してもスクリーンメッシュがワークから離れない、版離れ不良が発生し、均一な接着剤層を形成できなかった。また、比較例4の接着剤では、印刷かすれが発生し、均一な接着剤層を形成できなかった。

【0113】

比較例1は、実施例1と同じ接着剤を用いて、MK−838SV印刷機に、39.6mm×39.6mm×100μm厚のメタルマスクを設置し、クリアランスを0、すなわち、シリコンウェハとメタルマスクが接触した状態で、メタルスキージをマスク上で掃引させ、印刷塗布を行った。

【0114】

比較例2は、シリコンウェハの厚みよりも100μm厚く塗布できるようにギャップを設定し、実施例1と同じ接着剤をバーコート法によってシリコンウェハ全面に塗布した。

【0115】

(Bステージ化後の接着剤層の膜厚測定)

接着剤層が形成されたシリコンウェハを、オーブンを用いて、80℃で4時間加熱し、接着剤層をBステージ化した。Bステージ化後、接着剤層の厚さを、キーエンス社製の非接触膜厚計KS−1100を用いて測定した。また、接着剤層の表面粗さは、小坂研究所製の表面粗さ計SE−3300を用いて、測定長さ2.5mm、カットオフ粗さ0.25mmの条件で測定した。

【0116】

(Bステージ化後の接着剤層の表面タック力の測定)

また、レスカ社製のプローブタッキング試験機を用いて、プローブ直径:5.1mm、引き剥がし速度:10mm/s、接触荷重:100gf/cm2、接触時間:1sの条件で、30℃における、Bステージ化後の接着剤層の表面タック力を測定した。Bステージ化後の膜厚とタック力は表2及び3に示すとおりであった。

【0117】

(ピックアップ性)

接着剤層が形成されたシリコンウェハの接着剤層側にダイシングテープをラミネートし、ウェハリングに設置した後、ダイシング装置(株式会社ディスコ製、「DAD−3220」(商品名))を用いて、10×10mm角にダイシングを行った。ダイシング後のシリコンウェハの様子を確認したところ、実施例1〜3では、シリコンチップが欠如すること無くダイシングが可能であった。また、比較例1、2、4及び5では接着剤層の平坦性が悪いためダイシングができなかった。比較例3では、一部チップ飛びがあったものの、ダイシング工程は可能であった。実施例1〜3及び比較例3において、ダイシングテープからシリコンチップを10個ピックアップしたところ、ダイシングテープへの接着剤の転写は無く、ピックアップ性も良好であった。

【0118】

(せん断強度測定)

上記と同様にして得られた接着剤層付きシリコンチップ(5×5mm角)を、別途用意したシリコンチップ(8×8mm角)上に熱圧着(2000gf、120℃、1秒)し、オーブンにて180℃、1時間、加熱硬化を行った。得られたサンプルを自動接着力試験機(株式会社アークテック製、「DAGE SERIES4000」(商品名))を用いて、250℃におけるせん断強度を測定した。測定結果は表2及び3に示すとおりであった。

【0119】

【表2】

【0120】

【表3】

【符号の説明】

【0121】

1…印刷版外枠、2…メッシュ印刷版内の樹脂で埋め込まれた部分、3…メッシュ印刷版内の開口部、4…スキージ、5…接着剤、6…半導体ウェハ、7…接着剤層、8…Bステージ化された接着剤層、9…フレーム、10…ダイシングフィルム、11…接着剤層付き半導体チップ、12…ダイシングブレード、13a、13b…半導体チップ、14…支持部材、15…封止材、16、17…熱硬化後の接着剤層、18…ボンディングワイヤ。

【特許請求の範囲】

【請求項1】

半導体ウェハの一方の表面全体に、メッシュスクリーン印刷法によって接着剤を塗布して接着剤層を形成する工程と、

前記接着剤層を加熱によりBステージ化する工程と、

を含み、

前記接着剤の25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、接着剤層付き半導体ウェハの製造方法。

【請求項2】

前記接着剤が、熱硬化性樹脂、印刷用溶剤及び熱可塑性樹脂を含有する、請求項1に記載の製造方法。

【請求項3】

請求項1又は2に記載の製造方法に用いるための接着剤。

【請求項4】

請求項1又は2に記載の製造方法によって得られた接着剤層付き半導体ウェハを個片化して、接着剤層付き半導体チップを得る工程と、

前記半導体チップを支持部材又は半導体チップに接着する工程と、

を含む方法によって得られる半導体装置。

【請求項5】

25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、メッシュスクリーン印刷用接着剤。

【請求項6】

熱硬化性樹脂、印刷用溶剤及び熱可塑性樹脂を含有する、請求項5に記載の接着剤。

【請求項7】

前記熱可塑性樹脂が、下記一般式(I)で表されるポリウレタンイミド樹脂を含む、請求項6に記載の接着剤。

【化1】

[式(I)中、R1は芳香族環又は脂肪族環を含む2価の有機基を示し、R2は分子量100〜10000の2価の有機基を示し、R3は炭素数4以上の4価の有機基を示し、n及びmは1〜100の整数を示す。]

【請求項1】

半導体ウェハの一方の表面全体に、メッシュスクリーン印刷法によって接着剤を塗布して接着剤層を形成する工程と、

前記接着剤層を加熱によりBステージ化する工程と、

を含み、

前記接着剤の25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、接着剤層付き半導体ウェハの製造方法。

【請求項2】

前記接着剤が、熱硬化性樹脂、印刷用溶剤及び熱可塑性樹脂を含有する、請求項1に記載の製造方法。

【請求項3】

請求項1又は2に記載の製造方法に用いるための接着剤。

【請求項4】

請求項1又は2に記載の製造方法によって得られた接着剤層付き半導体ウェハを個片化して、接着剤層付き半導体チップを得る工程と、

前記半導体チップを支持部材又は半導体チップに接着する工程と、

を含む方法によって得られる半導体装置。

【請求項5】

25℃での粘度が1〜100Pa・sであり、チキソトロピー指数が1.0〜2.0である、メッシュスクリーン印刷用接着剤。

【請求項6】

熱硬化性樹脂、印刷用溶剤及び熱可塑性樹脂を含有する、請求項5に記載の接着剤。

【請求項7】

前記熱可塑性樹脂が、下記一般式(I)で表されるポリウレタンイミド樹脂を含む、請求項6に記載の接着剤。

【化1】

[式(I)中、R1は芳香族環又は脂肪族環を含む2価の有機基を示し、R2は分子量100〜10000の2価の有機基を示し、R3は炭素数4以上の4価の有機基を示し、n及びmは1〜100の整数を示す。]

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−231022(P2012−231022A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98471(P2011−98471)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]