有機電界発光表示装置の製造装置及び製造方法

【課題】有機電界発光表示装置の製造装置及び製造方法を提供すること。

【解決手段】上記有機電界発光表示装置の製造装置は、チャンバと、基板がその上面に載置するように上記チャンバ内部に配置され、所定パターンの開口が形成されているマスクと、上記マスクの下側に配置されて上記マスクの開口を通して上記基板に膜が形成されるように蒸着物質を上記マスク側に供給する蒸着物質供給源と、上記基板の底面に上記マスクが密着されるように上記基板の上面を上記マスク側に加圧し、上記基板の曲がった形状に沿って変形して上記基板の上面を加圧する基板−マスク密着ユニットとを含む。

【解決手段】上記有機電界発光表示装置の製造装置は、チャンバと、基板がその上面に載置するように上記チャンバ内部に配置され、所定パターンの開口が形成されているマスクと、上記マスクの下側に配置されて上記マスクの開口を通して上記基板に膜が形成されるように蒸着物質を上記マスク側に供給する蒸着物質供給源と、上記基板の底面に上記マスクが密着されるように上記基板の上面を上記マスク側に加圧し、上記基板の曲がった形状に沿って変形して上記基板の上面を加圧する基板−マスク密着ユニットとを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機電界発光表示装置の製造装置及び製造方法に関し、より詳しくは、有機電界発光表示装置を製造するために基板上に膜を蒸着する有機電界発光表示装置の製造装置及び製造方法(Apparatus and method for fabricating Organic Light Emitting Diode Display Device)に関する。

【背景技術】

【0002】

近来、陰極線管(Cathode Ray Tube)のような従来の表示装置の短所を解決するための装置として、平板型表示装置(FlatPanelDisplayDevice)が開発され、発売、開示されている。

【0003】

このような平板型表示装置としては、液晶表示装置(Liquid Crystal Display Device)、有機電界発光表示装置(Organic Light Emitting Diode Display Device)及びPDP(Plasma Display Panel)などがある。

【0004】

これらの平板型表示装置のうち有機電界発光表示装置は厚さが薄く、視野角が広く、応答速度が早いという長所とともに、製造工程が単純であり低価格化が可能であるという長所がある。よって、最近はこのような有機電界発光表示装置が平板型表示装置の一つとして平板型表示装置の一つとして注目を受けている。

【0005】

一方、最近の平板型表示装置は大型化されて、有機電界発光表示装置も平板型表示装置の趨勢に合わせて大型化されている。

【0006】

しかし、上述のような大型化には多様な問題点を抱えている。

【0007】

一例として、有機電界発光表示装置の製造方法は、ガラスなどで製造された基板上に所定パターンを有する膜を蒸着する工程を含む。このとき、上記膜を蒸着する工程は、基板の底面に所定パターンの開口を形成したマスクを密着させた後、上記マスクの下部から上記マスク側に有機物質や電極物質などの所定蒸着物質を蒸発させることによって行われる。よって、上記蒸発された蒸着物質はマスクの開口を通して基板上に蒸着され、上記基板上に所定パターンを有する膜を形成する。

【0008】

しかし、上述のような大型化は、膜が形成される基板の大型化と上記基板に密着されるマスクの大型化も伴うから、膜蒸着工程の際に基板と上記基板に密着されたマスクの一部、例えば、中央部の場合はその下方向に垂れるようになる。

【0009】

したがって、上記マスクの一部領域はこのような垂れにより上記基板の底面に密着することができない。その結果、上記基板と上記マスクの一部領域との間には所定の離隔空間、すなわち浮き空間が形成される。よって、上記マスクの下部から上記マスク側に蒸発した蒸着物質は上記離隔空間にも流入され、上記基板上に形成するパターン膜の不良を発生させる。

【0010】

特許文献1(名称;有機電界発光素子の製造方法、公開日;1998年2月13日)にはマスクを基板に密着するための方法が開示されている。

【0011】

特許文献1によれば、基板の一面には磁場により吸引力を有するマスクが配置され、その反対面である上記基板の他面には磁場発生源が配置されている。よって、上記マスクは上記磁場発生源から発生する磁場により基板に密着される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開1998−041069号公報

【特許文献2】特開1997−239954号公報

【特許文献3】特開1997−002556号公報

【特許文献4】特開2003−332056号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上述の方法も基板及びその密着するマスクが大型化されると、新たな問題を生じることになる。

【0014】

すなわち、基板及びマスクの大型化は、膜蒸着工程において、上記基板と該基板に密着するマスクの一部、すなわち中央部が下方向に垂れた状態のまま、上記磁場発生源はマスクを基板に密着させようと強い磁場を発生する。しかし、このときの強い磁場は基板に密着するマスクに歪みを生じさせ、結局基板パターン膜の不良につながる。

【0015】

したがって、本発明はかかる問題点を鑑みてなされたもので、本発明が解決しようとする課題は、膜蒸着工程において基板とマスクが大型化されてもマスクを基板に密着することのできる有機電界発光表示装置の製造装置及び製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上述の課題を解決するための本発明の第1観点によれば、有機電界発光表示装置の製造装置が提供される。上記有機電界発光表示装置の製造装置は、チャンバと、基板がその上面に載置されるように上記チャンバ内部に配置され、所定パターンの開口が形成されたマスクと、上記マスクの下側に配置され、上記マスクの開口を通して上記基板に膜が形成されるように蒸着物質を上記マスク側に供給する蒸着物質供給源及と、上記基板の底面に上記マスクが密着されるように上記基板の上面を上記マスク側に加圧し、上記基板の曲がった形状に沿って変形して上記基板の上面を加圧する基板−マスク密着ユニットを含む。

【0017】

上記基板−マスク密着ユニットは上記基板の上面に配置されて自重により上記基板の上面を加圧し、上記基板の曲がった形状に沿って変形する柔軟性板及び上記柔軟性板を上記基板の上面に移送する移送機を含むことができる。このとき、上記柔軟性板は金属材で形成され、柔軟性を有するように薄い厚さT1を有する金属薄板とすることができる。この場合、上記金属薄板の厚さT1は0.1〜0.6mmとすることができる。

【0018】

上記マスクは磁性を有した金属材で形成することができ、上記柔軟性板の上部には上記柔軟性板が上記基板の上面を加圧する際に上記マスクに磁力を作用して上記マスクを上記基板の底面側に引き寄せる磁石を配置することができ、上記柔軟性板は磁性を有しない金属薄板で形成することができる。

【0019】

上記基板−マスク密着ユニットは上記基板の上面を加圧するために上記基板の上部に配置される加圧板と、上記加圧板の底面に設けられて上記加圧板が上記基板を加圧する際に上記基板の曲がった形状に沿って変形する弾性部材と、上記加圧板の上部に結合されて上記加圧板が上記基板を加圧するように上記加圧板を上記基板の上面側に移送する移送機とを含むことができる。このとき、上記弾性部材は上記基板の曲がった形状に沿って変形するように所定厚さT2を有し、弾力性材質であるシリコンゴム材質で形成することができる。この場合、上記弾性部材の厚さT2は、2〜5mmとすることができる。

【0020】

上記マスクは磁性を有した金属材で形成することができ、上記加圧板の上部には上記加圧板が上記基板の上面を加圧する際に上記マスクに磁力が作用されて上記マスクを上記基板の底面側に引き寄せる磁石を配置することができ、上記加圧板は磁性を有しない金属板で形成される。

【0021】

一方、上述のような課題を解決するための本発明の第2観点によれば、有機電界発光表示装置の製造方法が提供される。上記有機電界発光表示装置の製造方法は所定パターンの開口が形成されたマスクをチャンバ内部にローディングするマスクローディング工程、上記マスクの上面に基板を配置する基板配置工程、上記基板の底面に上記マスクが密着されるように上記基板の曲がった形状に沿って変形され、上記基板の上面を加圧する基板−マスク密着ユニットを用いて上記基板の上面を上記マスク側に加圧する基板加圧工程と、上記マスクの開口を通して上記基板に膜が形成されるように上記マスクの下側に配置された蒸着物質供給源を用いて上記マスク側に蒸着物質を供給する蒸着物質供給工程と、を含む。

【0022】

上記基板−マスク密着ユニットは上記基板の曲がった形状に沿って変形する柔軟性板及び上記柔軟性板を移送する移送機を含むことができ、上記基板加圧工程は上記柔軟性板の自重により上記基板の上面が加圧されるように上記移送機を用いて上記柔軟性板を上記基板の上面で配置する工程を含むことができる。このとき、上記柔軟性板は金属材で形成されて柔軟性を有するように薄い厚さT1を有する金属薄板とすることができる。この場合、上記金属薄板の厚さT1は0.1〜0.6mmとすることができる。

【0023】

上記マスクは磁性を有した金属材で形成することができ、上記柔軟性板は磁性を有しない金属薄板で形成することができる。そして、上記柔軟性板の上部には磁石が配置されることができ、上記基板加圧工程は上記柔軟性板が自重により上記基板の上面を加圧する際に上記マスクが上記基板の底面側に引き寄せられるように上記磁石を用いて上記マスクに磁力を作用させる工程をさらに含むことができる。

【0024】

上記基板−マスク密着ユニットは上記基板の上面を加圧するための加圧板と、上記加圧板の底面に設けられて上記加圧板が上記基板を加圧する際に上記基板の曲がった形状に沿って変形する弾性部材と、上記加圧板の上部に結合されて上記加圧板を移送する移送機とを含むことができ、上記基板加圧工程は上記加圧板と上記弾性部材により上記基板の上面が加圧されるように上記移送機を用いて上記加圧板を上記基板の上面側に移送する工程を含むことができる。このとき、上記弾性部材は上記基板の曲がった形状に沿って変形するように所定厚さT2を有し、弾力性材質であるシリコンゴム材質で形成することができる。この場合、上記弾性部材の厚さT2は2〜5mmとすることができる。

【0025】

上記マスクは磁性を有した金属材で形成することができ、上記加圧板は磁性を有しない金属板で形成することができる。そして、上記加圧板の上部には磁石が配置され、上記基板加圧工程は上記加圧板が上記基板の上面を加圧する際に上記マスクが上記基板の底面側に引き寄せられるように上記磁石を用いて上記マスクに磁力を作用させる工程をさらに含むことができる。

【発明の効果】

【0026】

以上説明したように本発明の有機電界発光表示装置の製造装置及び製造方法によれば、基板の曲がった形状に沿って変形して基板の上面を加圧する基板−マスク密着ユニットを用いて基板をマスク側に加圧するので、膜蒸着工程において基板とマスクが大型化されてもマスクを基板に密着することができる。その結果、マスクは基板の底面に密着されるので、基板の底面とマスクとの間には浮き空間が全く生じない。その結果、本発明有機電界発光表示装置の製造装置及び製造方法によれば、基板とマスクとの間の浮き空間が生じうるパターン膜の不良をあらかじめ防止し、基板上に良好なパターン膜を蒸着することができる。

【図面の簡単な説明】

【0027】

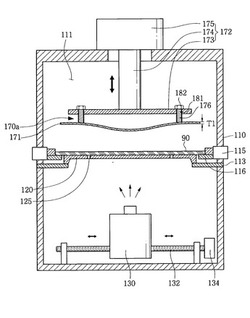

【図1】本発明の第1実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【図2】本発明の第1実施形態に係る有機電界発光表示装置の製造装置に用いる金属薄板の弾性率を評価する装置の説明図である。

【図3】本発明の第2実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【図4】本発明の第3実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【図5】本発明の第4実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【図6】本発明の第1実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【図7】本発明の第2実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【図8】本発明の第3実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【図9】本発明の第4実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【発明を実施するための形態】

【0028】

以下、添付した図面を参照して、本発明の好適な実施形態を詳細に説明する。しかしながら、本発明は、ここで説明する実施形態に限定されるわけではなく、他の形態で具体化することができ、ここに開示される実施形態は発明の開示を完全なものとすると共に、当業者に本発明の思想を十分に伝えるために提供されるものである。明細書の全体において同一の参照番号は、同一の構成要素を示す。

【0029】

[有機電界発光表示装置の製造装置に関する実施例]

図1は本発明の第1実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【0030】

図1に示すように、本発明の第1実施例に係る有機電界発光表示装置の製造装置は有機電界発光表示装置を製造するために、基板90上に膜、例えば、有機膜や電極膜などを蒸着する装置であって、チャンバ110と、基板90がその上面に載置されるように上記チャンバ110内部に配置されて所定パターンの開口125が形成されたマスク120と、上記マスク120の開口125を通して上記基板90に膜が形成されるように、上記マスク120の下側から上記マスク120に蒸着物質を供給する蒸着物質供給源130と、上記基板90とマスク120との間に浮き空間の形成を防止するために上記基板90の上側から上記基板90を加圧することで上記基板90とマスク120とを密着する基板−マスク密着ユニット170aとを含む。

【0031】

さらに詳細に説明すると、上記チャンバ110は工程が行われる空間、すなわち工程進行空間111を限定する。よって、上記有機電界発光表示装置を製造するための膜蒸着工程は上記チャンバ110内部の工程進行空間111で行われる。

【0032】

そして、上記チャンバ110には上記マスク120が上記チャンバ110内部の工程進行空間に配置できるようにマスク支持台113が設けられている。例えば、上記チャンバ110の中央部内壁には上記マスク支持台113が設けられている。このとき、上記マスク支持台113は上記チャンバ110内部に配置されるマスク120の端を支持するように上記チャンバ110の中央部内壁からその内側に所定長さ突出した形態で形成することができる。よって、上記マスク120は、上記チャンバ110の内部にローディングされて上記チャンバ110内部に設けられたマスク支持台113にその端が支持される形態に配置される。

【0033】

一方、上記マスク120が上記チャンバ110内部に配置されると、上記マスク120の上面には基板90が配置される。言い換えれば、上記チャンバ110内部にマスク120がローディングされてマスク支持台113に配置されると、上記基板90は上記のように配置されたマスク120の上面に載置される。このとき、上記基板90の移送は上記チャンバ110の内壁に沿って上下移動可能に設けられ上記マスク支持台113の上部に配置される基板移送機115によって行われることができる。

【0034】

すなわち、外部からローディングされた基板90がマスク支持台113の上部に配置された基板移送機115上に載置されると、上記基板移送機115は上記マスク支持台113の上部側から上記マスク支持台113側に移動することによって上記基板90を上記マスク120の上面に載置することができる。参照番号116は基板90の端を支持するために上記基板移送機115から延長する基板支持台である。

【0035】

上記蒸着物質供給源130は、上記チャンバ110の内部空間において上記マスク120の下側空間に配置されていて上記マスク120側に蒸着物質を供給する。例えば、上記蒸着物質供給源130は上記マスク120の下部から上記マスク120側に有機物質や電極物質など所定蒸着物質を蒸発することで、上記マスク120側に蒸着物質を供給することができる。この場合、上記蒸着物質供給源130は高温で蒸着物質を加熱してその蒸着物質を蒸発させる蒸発源により実現することができる。

【0036】

そして、上記蒸着物質供給源130は上記チャンバ110の内部において水平方向に所定距離移動可能に設けられている。言い換えれば、上記チャンバ110内部には上記蒸着物質供給源130を水平方向に所定距離移送するための移送ユニットが設けられている。このとき、上記移送ユニットはボールスクリュー軸132とモータ134などを備えてボールスクリュー方式に蒸着物質供給源130を移送することができる。

【0037】

上記基板−マスク密着ユニット170aは、上記基板90の底面に上記マスク120が密着できるように上記基板90の上面を上記マスク120側に加圧するが、上記基板90の曲がった形状に沿って変形し上記基板90の上面を加圧する。よって、膜蒸着工程などにおいて、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりする場合でも上記基板−マスク密着ユニット170aは上記基板90の上面を加圧することになるが、上記基板90の曲がった形状に沿って変形しながら上記基板90の上面を加圧するため、上記基板90の底面は上記マスク120の上面に必ず密着して上記基板90の底面と上記マスク120の上面との間には離隔空間、すなわち浮き空間が全く生じない。したがって、本発明基板−マスク密着ユニット170aを用いることで、基板90とマスク120との間の浮き空間により発生するパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0038】

詳しくは、上記基板−マスク密着ユニット170aは、上記基板90の上面に配置されて自重により上記基板90の上面を加圧することになるが、上記基板90の曲がった形状に沿って変形する柔軟性板171と、上記チャンバ110の上部に設けられて上記マスク120の上面に上記基板90が載置されたら上記柔軟性板171を上記基板90の上面に移送する移送機172と、上記柔軟性板171を上記移送機172に連結する連結部材176とを含む。

【0039】

このとき、上記柔軟性板171は自重により上記基板90を加圧できるように比較的重い金属材で形成することができる。例えば、上記柔軟性板171はステインレス(ステンレス鋼(SUS):弾性率;197〜200GPa)やタングステン材質(弾性率;407〜410GPa)などで形成することができる。そして、上記金属材で形成された柔軟性板171は、上記基板90の曲がった形状に沿って同一形状に変形できるように、すなわち柔軟性を有するように薄い厚さT1を有する金属薄板で形成することができる。例えば、上記柔軟性板171、すなわち金属薄板は0.1〜0.6mmの厚さT1を有するように形成することができる。上記の金属薄板の厚さT1を0.1〜0.6mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT1をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0040】

なお、上記の弾性率は、図2に示すような装置によって評価される。図2は、弾性率を評価する装置である。図2に示すように、両端支持の板状試料(d×d×Lmm3)の中央部に荷重P(N)をかけたときに生じたたわみh(mm)を差動トランスにて検出し、ヤング率E(N/m2)を以下の数式(1)から算出することができる。本実施形態では、金属板が撓むことが重要であり、0.1mm〜0.6mmの厚みの金属がその自重で撓む量が最適である。なお、以下の他の実施形態においても、全て弾性率は、上記の方法によって算出される。

【0041】

【数1】

【0042】

また、上記移送機172は、上記柔軟性板171からその上側に所定間隔離隔するように配置される移送板173と、上記移送板173の上部に連結される移送ロード174と、上記移送ロード174を媒介として上記移送板173に連結されて上記移送ロード174を上下方向に移動することによって上記移送板173を上下方向に移送する移送本体175とで構成される。このとき、上記移送本体175は上記チャンバ110の外壁に設けることができ、シリンダやモータなどによって実現することができる。たとえ、上記移送本体175をシリンダで実現する場合、上記移送ロード174はピストンで実現することができる。そして、上記移送本体175をモータで実現する場合、上記移送ロード174は上記モータの回転から上下移動できるボールスクリュー軸で実現することができる。しかし、本発明に係る移送機172は、シリンダ方式やボールスクリュー方式以外に、他の方式により実現することができる。

【0043】

上記連結部材176は、上記柔軟性板171を上記移送機172の移送板173に連結する役割をし、多様な形態で実現することができる。例えば、上記柔軟性板171が金属材の板で実現される場合、上記連結部材176は上記金属材の板に溶接されたボルトで実現することができる。この場合、上記ボルトとして実現された連結部材176は上記移送板173に形成されたホール181に嵌合された後、別途のナット182などで締結することで、上記柔軟性板171を上記移送機172の移送板173に連結することができる。

【0044】

一方、本発明による有機電界発光表示装置の製造装置は図3に示すように実現することもできる。

【0045】

図3は本発明の第2実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【0046】

図3に示すように、本発明の第2実施例に係る有機電界発光表示装置の製造装置は図1に示す第1実施例に係る有機電界発光表示装置の製造装置とは異なった構造の基板−マスク密着ユニット170bを備える。

【0047】

すなわち、本発明の第2実施例に係る有機電界発光表示装置の製造装置に備えられた基板−マスク密着ユニット170bは、上記柔軟性板171と移送機172及び連結部材176外に、上記柔軟性板171の上部に配置されて上記柔軟性板171が上記基板90の上面を加圧する際に、上記マスク120に磁力を作用して上記マスク120を上記基板90の底面側に引き寄せる磁石177をさらに含む。このとき、上記マスク120は上記磁石177から作用する磁力の影響を受けられるように磁性を有した金属材で形成することができる。

【0048】

したがって、上記柔軟性板171を用いて上記基板90を加圧するために、上記移送機172が上記柔軟性板171を上記基板90の上面に移送する場合、上記柔軟性板171の上部に配置された磁石177の磁力は上記マスク120に作用することになる。その結果、上記マスク120は上記磁石177の磁力によって上記基板90の底面側に密着される。

【0049】

ここで、上記磁石177は板状で形成されて、上記移送機172の移送板173の底面に設けられている。そして、上記磁石177は過度な磁力が上記マスク120に作用することを防止するために上記柔軟性板171から所定間隔離隔されるように配置される。また、上記柔軟性板171は上記磁石177が上記マスク120に磁力を与える際に、その磁力の影響を受けないように磁性を有しない金属薄板で形成することができる。その理由は、上記柔軟性板171が上記磁石177の磁力に影響を受ける材質とした場合、上記柔軟性板171は上記磁力の影響を受けて上記基板90の曲がった形状に沿って同一形状に変形することができないからである。ここで、上記柔軟性板171は磁性を有しないステインレス(弾性率;197〜200GPa)やタングステン材質(弾性率;407〜410GPa)などの金属薄板で形成される。

【0050】

そして、上記磁石177は永久磁石や電磁石で実現することができる。また、上記磁石177を電磁石とした場合、上記マスク120に作用する磁力は膜蒸着工程などにおいて必要な時間だけ作用させるように実現することができる。例えば、膜蒸着工程において磁石177を電磁石とした場合、上記マスク120に作用する電磁力作動を上記膜蒸着工程の進行時間中、上記柔軟性板171が上記基板90の上面に接触し始めた時から上記膜蒸着工程が終了する時までとすることがある。

【0051】

また、本発明による有機電界発光表示装置の製造装置は図4に示すように実現することもできる。

【0052】

図4は本発明の第3実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【0053】

図4に示すように、本発明の第3実施例に係る有機電界発光表示装置の製造装置は、図1及び図3に示すような有機電界発光表示装置の製造装置とは異なった構造の基板−マスク密着ユニット170cを備える。

【0054】

すなわち、本発明の第3実施例に係る有機電界発光表示装置の製造装置に備えられた基板−マスク密着ユニット170cは、上記基板90の上面を加圧するために上記基板90の上部に配置される加圧板178と、上記加圧板178の底面に設けられて上記加圧板178が上記基板90を加圧する際に上記基板90の曲がった形状に沿って変形する弾性部材179と、上記加圧板178の上部に配置されて上記加圧板178が上記基板90を加圧するように上記加圧板178を上記基板90の上面側に移送する移送機172と、上記加圧板178を上記移送機172に連結する連結部材176を含む。

【0055】

上記加圧板178は上記基板90と同様な大きさ及び形状で形成される。例えば、上記加圧板178は上記基板90と同様な平板形状で形成される。そして、上記加圧板178は上記基板90を加圧する際に曲げなどが発生しないように所定厚さを有する金属板で形成することができる。例えば、上記加圧板178はアルミニウムなどの材質で形成することができる。

【0056】

上記弾性部材179は、上記基板90の曲がった形状に沿って変形できるように弾力性材質で形成され、またその曲げの最大大きさは基板90の最大垂れ量よりもさらに大きい厚さT2を有することができる。例えば、上記弾性部材179は弾力性材質であるシリコンゴム材質やシリコン系樹脂を用いた汎用品の熱伝導性シートで形成することができ、その厚さT2は2〜5mmの厚さで形成することができ、上記のような弾力性材質及びその厚さは工程の種類や基板90の種類に従って多様な形態で変更することができる。上記のように弾力性材質の厚さT2を2〜5mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT2をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0057】

上記移送機172は、上記加圧板178からその上側に所定間隔離隔するように配置される移送板173と、上記移送板173の上部に連結される移送ロード174と、上記移送ロード174を媒介として上記移送板173に連結されて上記移送ロード174を上下方向に移動することで上記移送板173を上下方向に移送する移送本体175とで構成される。このとき、上記移送本体175は上記チャンバ110の外壁に設けることができ、シリンダやモータなどで実現することができる。一方、上記移送本体175をシリンダで実現する場合、上記移送ロード174はピストンで実現することができる。そして、上記移送本体175をモータで実現する場合、上記移送ロード174は上記モータの回転により上下移動できるボールスクリュー軸で実現されることができ、本発明による移送機172は以上のようなシリンダ方式やボールスクリュー方式以外に、他の方式でも実現することができる。

【0058】

上記連結部材176は上記加圧板178を上記移送機172の移送板173に連結する役割し、多様な形態で実現することができる。例えば、上記加圧板178を金属材の板で実現する場合、上記連結部材176は上記金属材の板に溶接されたボルトで実現することができる。この場合、上記ボルトで実現された連結部材176は上記移送板173に形成されたホール181に嵌合された後、別途のナット182などで締結することで、上記加圧板178を上記移送機172の移送板173に連結することができる。

【0059】

また、本発明による有機電界発光表示装置の製造装置は図5に示すように実現することもできる。

【0060】

図5は本発明の第4実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【0061】

図5に示すように、本発明の第4実施例に係る有機電界発光表示装置の製造装置は、図4に示す第3実施例に係る有機電界発光表示装置の製造装置とは異なった構造の基板−マスク密着ユニット170dを備える。

【0062】

すなわち、本発明の第4実施例に係る有機電界発光表示装置の製造装置に備えられた基板−マスク密着ユニット170dは、上記加圧板178と、弾性部材179と、移送機172及び連結部材176と、その外に、上記加圧板178の上部に配置されて上記加圧板178が上記基板90の上面を加圧する際に上記マスク120に磁力を作用して上記マスク120を上記基板90の底面側に引き寄せる磁石177とをさらに含む。このとき、上記マスク120は上記磁石177から作用する磁力の影響を受けるように、磁性を有した金属材で形成することができる。

【0063】

したがって、上記加圧板178と弾性部材179を用いて上記基板90を加圧するために、上記移送機172が上記加圧板178を上記基板90の上面に移送する場合、上記加圧板178の上部に配置された磁石177の磁力は上記マスク120に作用される。その結果、上記マスク120は上記磁石177の磁力により上記基板90の底面側に密着される。

【0064】

ここで、上記磁石177は板状で形成され、上記移送機172の移送板173底面に設けられている。そして、上記磁石177は過度な磁力が上記マスク120に作用することを防止するために、上記加圧板178から所定間隔離隔するように配置することができる。また、上記加圧板178は上記磁石177が上記マスク120に磁力を与える際にその磁力の影響を受けないように磁性を有しない金属板で形成することができる。例えば、上記加圧板178は磁性を有しないアルミニウムの金属板で形成することができる。

【0065】

そして、上記磁石177は永久磁石や電磁石で実現することができる。そこで、上記磁石177を電磁石とした場合、上記マスク120に作用する磁力作動を膜蒸着工程などの工程進行時間において必要時間だけ作用させるように実現することもできる。例えば、上記膜蒸着工程で磁石177を電磁石とした場合、上記マスク120に作用する電磁力作動は上記膜蒸着工程において上記弾性部材179が上記基板90の上面に接触し始めた時から上記膜蒸着工程が終了する時までとすることができる。

【0066】

[有機電界発光表示装置の製造方法に関する実施例]

図6は本発明の第1実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【0067】

図6に示すように、本発明の第1実施例に係る有機電界発光表示装置の製造方法は、図1に示す本発明の第1実施例に係る有機電界発光表示装置の製造装置を利用した製造方法であって、所定パターンの開口125が形成されたマスク120をチャンバ110内部にローディングするマスクローディング工程(S10)と、上記マスク120の上面に基板90を配置する基板配置工程(S11)と、上記基板90上の素子パターンと上記マスク120の開口125との位置が相互合致できるように、上記マスク120と上記基板90とをアライメントする基板−マスクアライメント工程(S12)と、上記基板90の底面に上記マスク120が密着されるように上記基板90の曲がった形状に沿って変形して上記基板90の上面を加圧する基板−マスク密着ユニット(図1の170a)を用いて上記基板90の上面を上記マスク120側に加圧する基板加圧工程と、上記マスク120の開口125を通して上記基板90に膜が形成されるように、上記マスク120の下側に配置された蒸着物質供給源130を用いて上記マスク120側に蒸着物質を供給する蒸着物質供給工程(S16)とを含む。

【0068】

このとき、上記基板−マスク密着ユニット170aは、図1に示すように、基板90の曲がった形状に沿って変形する柔軟性板171及び上記柔軟性板171を移送する移送機172を含んで構成されるので、上記基板加圧工程は上記柔軟性板171の自重により上記基板90の上面が加圧されるように、上記移送機172を用いて上記柔軟性板171を上記基板90の上面に配置する工程(S14)を含むことができる。

【0069】

したがって、膜蒸着工程において、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりしても上記基板−マスク密着ユニット170aの柔軟性板171は上記基板90の曲がった形状に沿って同一形状に変形されて上記基板90の上面を加圧するので、上記基板90の底面は上記マスク120の上面に密着し、上記基板90の底面と上記マスク120の上面との間には離隔空間、すなわち浮き空間が全く生じない。よって、上記柔軟性板171を含む本発明基板−マスク密着ユニット170aを用いることで、基板90とマスク120との間の浮き空間により発生するパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0070】

このとき、上記柔軟性板171は、自重により上記基板90を加圧できるように比較的重い金属材で形成することができる。例えば、上記柔軟性板171はステインレス(弾性率;197〜200GPa)やタングステン材質(弾性率;407〜410GPa)などで形成することができる。そして、上記金属材で形成された柔軟性板171は上記基板90の曲がった形状に沿って同一形状に変形するように、すなわち柔軟性を有するように薄い厚さT1を有する金属薄板で形成することができる。例えば、上記柔軟性板171、すなわち金属薄板は0.1〜0.6mmの厚さT1を有するように形成することができる。上記の金属薄板の厚さT1を0.1〜0.6mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT1をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0071】

一方、本発明による有機電界発光表示装置の製造方法は図7に示すように実現することもできる。

【0072】

図7は本発明の第2実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【0073】

図7に示すように、本発明の第2実施例に係る有機電界発光表示装置の製造方法は、図3に示す本発明の第2実施例に係る有機電界発光表示装置の製造装置を利用した製造方法であって、所定パターンの開口125が形成された金属マスク120をチャンバ110内部にローディングするマスクローディング工程(S20)と、上記金属マスク120の上面に基板90を配置する基板配置工程(S21)と、上記基板90上の素子パターンと上記マスク120の開口125との位置が相互合致するように上記金属マスク120と上記基板90とをアライメントする基板−マスクアライメント工程(S22)と、上記柔軟性板171の自重により上記基板90の上面が加圧されるように、上記移送機172を用いて上記柔軟性板171を上記基板90の上面に配置する工程(S24)と、上記柔軟性板171が自重により上記基板90の上面を加圧する際に、上記金属マスク120が磁力によって上記基板90の底面側に引き寄せられるように上記柔軟性板171の上部に配置される磁石177を用いて上記マスク120に磁力を作用させる工程(S25)と、上記金属マスク120の開口125を通して上記基板90に膜が形成されるように、上記金属マスク120の下側に配置された蒸着物質供給源130を用いて上記金属マスク120側に蒸着物質を供給する蒸着物質供給工程(S26)とを含む。

【0074】

したがって、膜蒸着工程において、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりしても上記柔軟性板171が上記基板90の曲がった形状に沿って同一形状に変形されて上記基板90の上面を加圧するだけでなく、上記磁石177の磁力を利用して上記金属マスク120を上記基板90の底面側に引き寄せるので、上記基板90の底面は上記マスク120の上面に密着して上記基板90の底面と上記マスク120の上面との間には離隔空間、すなわち浮き空間が全く生じない。よって、上記柔軟性板171と上記磁石177を含む本発明基板−マスク密着ユニット170bを用いることで、基板90とマスク120との間の浮き空間により発生するパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0075】

ここで、上記磁石177は板状で形成され、上記移送機172の移送板173底面に設けることができる。そして、上記磁石177は過度な磁力が上記マスク120に作用することを防止するために上記加圧板178から所定間隔離隔するように配置することができる。また、上記加圧板178は上記磁石177が上記マスク120に磁力を与える際にその磁力の影響を受けないように磁性を有しない金属板で形成することができる。例えば、上記加圧板178は磁性を有しないアルミニウムの金属板で形成することができる。

【0076】

そして、上記磁石177は永久磁石や電磁石で実現することができる。また、上記磁石177を電磁石とした場合、上記マスク120に作用する磁力は膜蒸着工程などの工程において必要時間だけ作用するように実現することもできる。例えば、上記膜蒸着工程で磁石177を電磁石とした場合、上記マスク120に作用する電磁力作動は上記膜蒸着工程において上記柔軟性板171が上記基板90の上面に接触し始めた時から上記膜蒸着工程が終了する時までとすることができる。

【0077】

また、本発明による有機電界発光表示装置の製造方法は図8に示すように実現することもできる。

【0078】

図8は本発明の第3実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【0079】

図8に示すように、本発明の第3実施例に係る有機電界発光表示装置の製造方法は、図4に示す本発明の第3実施例に係る有機電界発光表示装置の製造装置を利用した製造方法であって、所定パターンの開口125が形成されたマスク120をチャンバ110内部にローディングするマスクローディング工程(S30)と、上記マスク120の上面に基板90を配置する基板配置工程(S31)と、上記基板90上の素子パターンと上記マスク120の開口125との位置が相互合致するように上記マスク120と上記基板90とをアライメントする基板−マスクアライメント工程(S32)と、上記基板90の底面に上記マスク120が密着できるように上記基板90の曲がった形状に沿って変形する弾性部材179がその下部に付着された加圧板178を、移送機172を用いて上記基板90の上面側に移送することで上記基板90の上面を加圧する基板加圧工程(S34)と、上記マスク120の開口125を通して上記基板90に膜が形成されるように上記マスク120の下側に配置された蒸着物質供給源130を用いて上記マスク120側に蒸着物質を供給する蒸着物質供給工程(S36)とを含む。

【0080】

したがって、膜蒸着工程において、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりしても上記弾性部材179は上記基板90の曲がった形状に沿って同一形状に変形されて上記基板90の上面を加圧するので、上記基板90の底面は上記マスク120の上面に必ず密着されて上記基板90の底面と上記マスク120上面との間には離隔空間、すなわち浮き空間が全く生じない。よって、上記弾性部材179を含む本発明の基板−マスク密着ユニット170cを用いることで、基板90とマスク120との間の浮き空間により発生しうるパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0081】

ここで、上記加圧板178は上記基板90を加圧する際に曲げなどが発生しないように、所定厚さを有する金属板で形成することができる。例えば、上記加圧板178はアルミニウムなどの材質で形成することができる。

【0082】

そして、上記弾性部材179は上記基板90の曲がった形状に沿って変形するように弾力性材質で形成され、その曲げ最大大きさ、すなわち基板90の最大垂れ量よりさらに大きい厚さT2を有することができる。例えば、上記弾性部材179は弾力性材質であるシリコンゴム材質やシリコン系樹脂を用いた汎用品の熱伝導性シートで形成することができ、その厚さT2は2〜5mmで形成することができる。しかし、上記のような弾力性材質及びその厚さは工程の種類や基板90の種類によって多様な形態で変更することができる。上記のように弾力性材質の厚さT2を2〜5mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT2をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0083】

一方、本発明による有機電界発光表示装置の製造方法は図9に示すように実現することもできる。

【0084】

図9は本発明の第4実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【0085】

図9に示すように、本発明の第4実施例に係る有機電界発光表示装置の製造方法は、図5に示す本発明の第4実施例に係る有機電界発光表示装置の製造装置を利用した製造方法であって、所定パターンの開口125が形成された金属マスク120をチャンバ110内部にローディングするマスクローディング工程(S40)と、上記金属マスク120の上面に基板90を配置する基板配置工程(S41)と、上記基板90上の素子パターンと上記マスク120の開口125との位置が相互合致するように上記金属マスク120と上記基板90とをアライメントする基板−マスクアライメント工程(S42)と、上記基板90の底面に上記マスク120が密着されるように、上記基板90の曲がった形状に沿って変形する弾性部材179がその下部に付着した加圧板178を、移送機172を用いて上記基板90の上面側に移送することで上記基板90の上面を加圧する基板加圧工程(S44)と、上記加圧板178と上記弾性部材179により上記基板90が加圧される際に、上記金属マスク120が磁力によって上記基板90の底面側に引き寄せられるように上記加圧板178の上部に配置された磁石177を用いて上記マスク120に磁力を作用させる工程(S45)と、上記金属マスク120の開口125を通して上記基板90に膜が形成されるように、上記金属マスク120の下側に配置された蒸着物質供給源130を用いて上記金属マスク120側に蒸着物質を供給する蒸着物質供給工程(S46)とを含む。

そこで、膜蒸着工程において、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりしても上記弾性部材179が上記基板90の曲がった形状に沿って同一形状で変形され、上記基板90の上面を加圧するだけでなく上記磁石177の磁力を利用して上記金属マスク120を上記基板90の底面側に引き寄せるので、上記基板90の底面は上記マスク120上面に必ず密着されて上記基板90の底面と上記マスク120の上面との間には離隔空間、すなわち浮き空間が全く生じない。そうするので、上記弾性部材179を含む本発明基板−マスク密着ユニット170dを用いることで、基板90とマスク120との間の浮き空間により発生するパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0086】

ここで、上記加圧板178は上記基板90を加圧する際に曲げなどが発生しないように、所定厚さを有する金属板で形成することができる。例えば、上記加圧板178はアルミニウムなどの材質で形成することができる。

【0087】

そして、上記弾性部材179は上記基板90の曲がった形状に沿って変形するように弾力性材質で形成され、その曲げ最大大きさ、すなわち基板90の最大垂れ量よりさらに大きい厚さT2を有することができる。例えば、上記弾性部材179は弾力性材質であるシリコンゴム材質やシリコン系樹脂を用いた汎用品の熱伝導性シートで形成することができ、その厚さT2は2〜5mmの厚さで形成することができる。しかし、上記のような弾力性材質及びその厚さは工程の種類や基板90の種類によって多様な形態で変更することができる。上記のように弾力性材質の厚さT2を2〜5mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT2をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0088】

また、上記磁石177は板状で形成されて、上記移送機172の移送板173底面に設けられている。このとき、上記磁石177は過度な磁力が上記マスク120に作用することを防止するために、上記加圧板178から所定間隔離隔されるように配置することができる。そして、上記加圧板178は上記磁石177が上記マスク120に磁力を与える際にその磁力の影響を受けないように磁性を有しない金属板で形成することができる。例えば、上記加圧板178は磁性を有しないアルミニウムの金属板で形成することができる。

【0089】

また、上記磁石177は、永久磁石や電磁石で実現することができる。また、上記磁石177を電磁石とした場合、上記マスク120に作用する磁力は膜蒸着工程などの工程において必要時間だけ作用されるように実現することができる。例えば、上記膜蒸着工程で磁石177が電磁石とした場合、上記マスク120に作用する電磁力作動は、上記膜蒸着工程において上記弾性部材179が上記基板90の上面に接触し始めた時から上記膜蒸着工程が終了する時までとすることができる。

【0090】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0091】

90 基板

110 チャンバ

111 工程進行空間

113 マスク支持台

115 基板移送機

116 基板支持台

120 マスク

125 開口

130 蒸着物質供給源

132 ボールスクリュー軸

134 モータ

170a 基板−マスク密着ユニット

171 柔軟性板

172 移送機

173 移送板

174 移送ロード

175 移送本体

176 連結部材

181 ホール

182 ナット

【技術分野】

【0001】

本発明は、有機電界発光表示装置の製造装置及び製造方法に関し、より詳しくは、有機電界発光表示装置を製造するために基板上に膜を蒸着する有機電界発光表示装置の製造装置及び製造方法(Apparatus and method for fabricating Organic Light Emitting Diode Display Device)に関する。

【背景技術】

【0002】

近来、陰極線管(Cathode Ray Tube)のような従来の表示装置の短所を解決するための装置として、平板型表示装置(FlatPanelDisplayDevice)が開発され、発売、開示されている。

【0003】

このような平板型表示装置としては、液晶表示装置(Liquid Crystal Display Device)、有機電界発光表示装置(Organic Light Emitting Diode Display Device)及びPDP(Plasma Display Panel)などがある。

【0004】

これらの平板型表示装置のうち有機電界発光表示装置は厚さが薄く、視野角が広く、応答速度が早いという長所とともに、製造工程が単純であり低価格化が可能であるという長所がある。よって、最近はこのような有機電界発光表示装置が平板型表示装置の一つとして平板型表示装置の一つとして注目を受けている。

【0005】

一方、最近の平板型表示装置は大型化されて、有機電界発光表示装置も平板型表示装置の趨勢に合わせて大型化されている。

【0006】

しかし、上述のような大型化には多様な問題点を抱えている。

【0007】

一例として、有機電界発光表示装置の製造方法は、ガラスなどで製造された基板上に所定パターンを有する膜を蒸着する工程を含む。このとき、上記膜を蒸着する工程は、基板の底面に所定パターンの開口を形成したマスクを密着させた後、上記マスクの下部から上記マスク側に有機物質や電極物質などの所定蒸着物質を蒸発させることによって行われる。よって、上記蒸発された蒸着物質はマスクの開口を通して基板上に蒸着され、上記基板上に所定パターンを有する膜を形成する。

【0008】

しかし、上述のような大型化は、膜が形成される基板の大型化と上記基板に密着されるマスクの大型化も伴うから、膜蒸着工程の際に基板と上記基板に密着されたマスクの一部、例えば、中央部の場合はその下方向に垂れるようになる。

【0009】

したがって、上記マスクの一部領域はこのような垂れにより上記基板の底面に密着することができない。その結果、上記基板と上記マスクの一部領域との間には所定の離隔空間、すなわち浮き空間が形成される。よって、上記マスクの下部から上記マスク側に蒸発した蒸着物質は上記離隔空間にも流入され、上記基板上に形成するパターン膜の不良を発生させる。

【0010】

特許文献1(名称;有機電界発光素子の製造方法、公開日;1998年2月13日)にはマスクを基板に密着するための方法が開示されている。

【0011】

特許文献1によれば、基板の一面には磁場により吸引力を有するマスクが配置され、その反対面である上記基板の他面には磁場発生源が配置されている。よって、上記マスクは上記磁場発生源から発生する磁場により基板に密着される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開1998−041069号公報

【特許文献2】特開1997−239954号公報

【特許文献3】特開1997−002556号公報

【特許文献4】特開2003−332056号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上述の方法も基板及びその密着するマスクが大型化されると、新たな問題を生じることになる。

【0014】

すなわち、基板及びマスクの大型化は、膜蒸着工程において、上記基板と該基板に密着するマスクの一部、すなわち中央部が下方向に垂れた状態のまま、上記磁場発生源はマスクを基板に密着させようと強い磁場を発生する。しかし、このときの強い磁場は基板に密着するマスクに歪みを生じさせ、結局基板パターン膜の不良につながる。

【0015】

したがって、本発明はかかる問題点を鑑みてなされたもので、本発明が解決しようとする課題は、膜蒸着工程において基板とマスクが大型化されてもマスクを基板に密着することのできる有機電界発光表示装置の製造装置及び製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上述の課題を解決するための本発明の第1観点によれば、有機電界発光表示装置の製造装置が提供される。上記有機電界発光表示装置の製造装置は、チャンバと、基板がその上面に載置されるように上記チャンバ内部に配置され、所定パターンの開口が形成されたマスクと、上記マスクの下側に配置され、上記マスクの開口を通して上記基板に膜が形成されるように蒸着物質を上記マスク側に供給する蒸着物質供給源及と、上記基板の底面に上記マスクが密着されるように上記基板の上面を上記マスク側に加圧し、上記基板の曲がった形状に沿って変形して上記基板の上面を加圧する基板−マスク密着ユニットを含む。

【0017】

上記基板−マスク密着ユニットは上記基板の上面に配置されて自重により上記基板の上面を加圧し、上記基板の曲がった形状に沿って変形する柔軟性板及び上記柔軟性板を上記基板の上面に移送する移送機を含むことができる。このとき、上記柔軟性板は金属材で形成され、柔軟性を有するように薄い厚さT1を有する金属薄板とすることができる。この場合、上記金属薄板の厚さT1は0.1〜0.6mmとすることができる。

【0018】

上記マスクは磁性を有した金属材で形成することができ、上記柔軟性板の上部には上記柔軟性板が上記基板の上面を加圧する際に上記マスクに磁力を作用して上記マスクを上記基板の底面側に引き寄せる磁石を配置することができ、上記柔軟性板は磁性を有しない金属薄板で形成することができる。

【0019】

上記基板−マスク密着ユニットは上記基板の上面を加圧するために上記基板の上部に配置される加圧板と、上記加圧板の底面に設けられて上記加圧板が上記基板を加圧する際に上記基板の曲がった形状に沿って変形する弾性部材と、上記加圧板の上部に結合されて上記加圧板が上記基板を加圧するように上記加圧板を上記基板の上面側に移送する移送機とを含むことができる。このとき、上記弾性部材は上記基板の曲がった形状に沿って変形するように所定厚さT2を有し、弾力性材質であるシリコンゴム材質で形成することができる。この場合、上記弾性部材の厚さT2は、2〜5mmとすることができる。

【0020】

上記マスクは磁性を有した金属材で形成することができ、上記加圧板の上部には上記加圧板が上記基板の上面を加圧する際に上記マスクに磁力が作用されて上記マスクを上記基板の底面側に引き寄せる磁石を配置することができ、上記加圧板は磁性を有しない金属板で形成される。

【0021】

一方、上述のような課題を解決するための本発明の第2観点によれば、有機電界発光表示装置の製造方法が提供される。上記有機電界発光表示装置の製造方法は所定パターンの開口が形成されたマスクをチャンバ内部にローディングするマスクローディング工程、上記マスクの上面に基板を配置する基板配置工程、上記基板の底面に上記マスクが密着されるように上記基板の曲がった形状に沿って変形され、上記基板の上面を加圧する基板−マスク密着ユニットを用いて上記基板の上面を上記マスク側に加圧する基板加圧工程と、上記マスクの開口を通して上記基板に膜が形成されるように上記マスクの下側に配置された蒸着物質供給源を用いて上記マスク側に蒸着物質を供給する蒸着物質供給工程と、を含む。

【0022】

上記基板−マスク密着ユニットは上記基板の曲がった形状に沿って変形する柔軟性板及び上記柔軟性板を移送する移送機を含むことができ、上記基板加圧工程は上記柔軟性板の自重により上記基板の上面が加圧されるように上記移送機を用いて上記柔軟性板を上記基板の上面で配置する工程を含むことができる。このとき、上記柔軟性板は金属材で形成されて柔軟性を有するように薄い厚さT1を有する金属薄板とすることができる。この場合、上記金属薄板の厚さT1は0.1〜0.6mmとすることができる。

【0023】

上記マスクは磁性を有した金属材で形成することができ、上記柔軟性板は磁性を有しない金属薄板で形成することができる。そして、上記柔軟性板の上部には磁石が配置されることができ、上記基板加圧工程は上記柔軟性板が自重により上記基板の上面を加圧する際に上記マスクが上記基板の底面側に引き寄せられるように上記磁石を用いて上記マスクに磁力を作用させる工程をさらに含むことができる。

【0024】

上記基板−マスク密着ユニットは上記基板の上面を加圧するための加圧板と、上記加圧板の底面に設けられて上記加圧板が上記基板を加圧する際に上記基板の曲がった形状に沿って変形する弾性部材と、上記加圧板の上部に結合されて上記加圧板を移送する移送機とを含むことができ、上記基板加圧工程は上記加圧板と上記弾性部材により上記基板の上面が加圧されるように上記移送機を用いて上記加圧板を上記基板の上面側に移送する工程を含むことができる。このとき、上記弾性部材は上記基板の曲がった形状に沿って変形するように所定厚さT2を有し、弾力性材質であるシリコンゴム材質で形成することができる。この場合、上記弾性部材の厚さT2は2〜5mmとすることができる。

【0025】

上記マスクは磁性を有した金属材で形成することができ、上記加圧板は磁性を有しない金属板で形成することができる。そして、上記加圧板の上部には磁石が配置され、上記基板加圧工程は上記加圧板が上記基板の上面を加圧する際に上記マスクが上記基板の底面側に引き寄せられるように上記磁石を用いて上記マスクに磁力を作用させる工程をさらに含むことができる。

【発明の効果】

【0026】

以上説明したように本発明の有機電界発光表示装置の製造装置及び製造方法によれば、基板の曲がった形状に沿って変形して基板の上面を加圧する基板−マスク密着ユニットを用いて基板をマスク側に加圧するので、膜蒸着工程において基板とマスクが大型化されてもマスクを基板に密着することができる。その結果、マスクは基板の底面に密着されるので、基板の底面とマスクとの間には浮き空間が全く生じない。その結果、本発明有機電界発光表示装置の製造装置及び製造方法によれば、基板とマスクとの間の浮き空間が生じうるパターン膜の不良をあらかじめ防止し、基板上に良好なパターン膜を蒸着することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【図2】本発明の第1実施形態に係る有機電界発光表示装置の製造装置に用いる金属薄板の弾性率を評価する装置の説明図である。

【図3】本発明の第2実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【図4】本発明の第3実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【図5】本発明の第4実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【図6】本発明の第1実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【図7】本発明の第2実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【図8】本発明の第3実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【図9】本発明の第4実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【発明を実施するための形態】

【0028】

以下、添付した図面を参照して、本発明の好適な実施形態を詳細に説明する。しかしながら、本発明は、ここで説明する実施形態に限定されるわけではなく、他の形態で具体化することができ、ここに開示される実施形態は発明の開示を完全なものとすると共に、当業者に本発明の思想を十分に伝えるために提供されるものである。明細書の全体において同一の参照番号は、同一の構成要素を示す。

【0029】

[有機電界発光表示装置の製造装置に関する実施例]

図1は本発明の第1実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【0030】

図1に示すように、本発明の第1実施例に係る有機電界発光表示装置の製造装置は有機電界発光表示装置を製造するために、基板90上に膜、例えば、有機膜や電極膜などを蒸着する装置であって、チャンバ110と、基板90がその上面に載置されるように上記チャンバ110内部に配置されて所定パターンの開口125が形成されたマスク120と、上記マスク120の開口125を通して上記基板90に膜が形成されるように、上記マスク120の下側から上記マスク120に蒸着物質を供給する蒸着物質供給源130と、上記基板90とマスク120との間に浮き空間の形成を防止するために上記基板90の上側から上記基板90を加圧することで上記基板90とマスク120とを密着する基板−マスク密着ユニット170aとを含む。

【0031】

さらに詳細に説明すると、上記チャンバ110は工程が行われる空間、すなわち工程進行空間111を限定する。よって、上記有機電界発光表示装置を製造するための膜蒸着工程は上記チャンバ110内部の工程進行空間111で行われる。

【0032】

そして、上記チャンバ110には上記マスク120が上記チャンバ110内部の工程進行空間に配置できるようにマスク支持台113が設けられている。例えば、上記チャンバ110の中央部内壁には上記マスク支持台113が設けられている。このとき、上記マスク支持台113は上記チャンバ110内部に配置されるマスク120の端を支持するように上記チャンバ110の中央部内壁からその内側に所定長さ突出した形態で形成することができる。よって、上記マスク120は、上記チャンバ110の内部にローディングされて上記チャンバ110内部に設けられたマスク支持台113にその端が支持される形態に配置される。

【0033】

一方、上記マスク120が上記チャンバ110内部に配置されると、上記マスク120の上面には基板90が配置される。言い換えれば、上記チャンバ110内部にマスク120がローディングされてマスク支持台113に配置されると、上記基板90は上記のように配置されたマスク120の上面に載置される。このとき、上記基板90の移送は上記チャンバ110の内壁に沿って上下移動可能に設けられ上記マスク支持台113の上部に配置される基板移送機115によって行われることができる。

【0034】

すなわち、外部からローディングされた基板90がマスク支持台113の上部に配置された基板移送機115上に載置されると、上記基板移送機115は上記マスク支持台113の上部側から上記マスク支持台113側に移動することによって上記基板90を上記マスク120の上面に載置することができる。参照番号116は基板90の端を支持するために上記基板移送機115から延長する基板支持台である。

【0035】

上記蒸着物質供給源130は、上記チャンバ110の内部空間において上記マスク120の下側空間に配置されていて上記マスク120側に蒸着物質を供給する。例えば、上記蒸着物質供給源130は上記マスク120の下部から上記マスク120側に有機物質や電極物質など所定蒸着物質を蒸発することで、上記マスク120側に蒸着物質を供給することができる。この場合、上記蒸着物質供給源130は高温で蒸着物質を加熱してその蒸着物質を蒸発させる蒸発源により実現することができる。

【0036】

そして、上記蒸着物質供給源130は上記チャンバ110の内部において水平方向に所定距離移動可能に設けられている。言い換えれば、上記チャンバ110内部には上記蒸着物質供給源130を水平方向に所定距離移送するための移送ユニットが設けられている。このとき、上記移送ユニットはボールスクリュー軸132とモータ134などを備えてボールスクリュー方式に蒸着物質供給源130を移送することができる。

【0037】

上記基板−マスク密着ユニット170aは、上記基板90の底面に上記マスク120が密着できるように上記基板90の上面を上記マスク120側に加圧するが、上記基板90の曲がった形状に沿って変形し上記基板90の上面を加圧する。よって、膜蒸着工程などにおいて、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりする場合でも上記基板−マスク密着ユニット170aは上記基板90の上面を加圧することになるが、上記基板90の曲がった形状に沿って変形しながら上記基板90の上面を加圧するため、上記基板90の底面は上記マスク120の上面に必ず密着して上記基板90の底面と上記マスク120の上面との間には離隔空間、すなわち浮き空間が全く生じない。したがって、本発明基板−マスク密着ユニット170aを用いることで、基板90とマスク120との間の浮き空間により発生するパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0038】

詳しくは、上記基板−マスク密着ユニット170aは、上記基板90の上面に配置されて自重により上記基板90の上面を加圧することになるが、上記基板90の曲がった形状に沿って変形する柔軟性板171と、上記チャンバ110の上部に設けられて上記マスク120の上面に上記基板90が載置されたら上記柔軟性板171を上記基板90の上面に移送する移送機172と、上記柔軟性板171を上記移送機172に連結する連結部材176とを含む。

【0039】

このとき、上記柔軟性板171は自重により上記基板90を加圧できるように比較的重い金属材で形成することができる。例えば、上記柔軟性板171はステインレス(ステンレス鋼(SUS):弾性率;197〜200GPa)やタングステン材質(弾性率;407〜410GPa)などで形成することができる。そして、上記金属材で形成された柔軟性板171は、上記基板90の曲がった形状に沿って同一形状に変形できるように、すなわち柔軟性を有するように薄い厚さT1を有する金属薄板で形成することができる。例えば、上記柔軟性板171、すなわち金属薄板は0.1〜0.6mmの厚さT1を有するように形成することができる。上記の金属薄板の厚さT1を0.1〜0.6mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT1をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0040】

なお、上記の弾性率は、図2に示すような装置によって評価される。図2は、弾性率を評価する装置である。図2に示すように、両端支持の板状試料(d×d×Lmm3)の中央部に荷重P(N)をかけたときに生じたたわみh(mm)を差動トランスにて検出し、ヤング率E(N/m2)を以下の数式(1)から算出することができる。本実施形態では、金属板が撓むことが重要であり、0.1mm〜0.6mmの厚みの金属がその自重で撓む量が最適である。なお、以下の他の実施形態においても、全て弾性率は、上記の方法によって算出される。

【0041】

【数1】

【0042】

また、上記移送機172は、上記柔軟性板171からその上側に所定間隔離隔するように配置される移送板173と、上記移送板173の上部に連結される移送ロード174と、上記移送ロード174を媒介として上記移送板173に連結されて上記移送ロード174を上下方向に移動することによって上記移送板173を上下方向に移送する移送本体175とで構成される。このとき、上記移送本体175は上記チャンバ110の外壁に設けることができ、シリンダやモータなどによって実現することができる。たとえ、上記移送本体175をシリンダで実現する場合、上記移送ロード174はピストンで実現することができる。そして、上記移送本体175をモータで実現する場合、上記移送ロード174は上記モータの回転から上下移動できるボールスクリュー軸で実現することができる。しかし、本発明に係る移送機172は、シリンダ方式やボールスクリュー方式以外に、他の方式により実現することができる。

【0043】

上記連結部材176は、上記柔軟性板171を上記移送機172の移送板173に連結する役割をし、多様な形態で実現することができる。例えば、上記柔軟性板171が金属材の板で実現される場合、上記連結部材176は上記金属材の板に溶接されたボルトで実現することができる。この場合、上記ボルトとして実現された連結部材176は上記移送板173に形成されたホール181に嵌合された後、別途のナット182などで締結することで、上記柔軟性板171を上記移送機172の移送板173に連結することができる。

【0044】

一方、本発明による有機電界発光表示装置の製造装置は図3に示すように実現することもできる。

【0045】

図3は本発明の第2実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【0046】

図3に示すように、本発明の第2実施例に係る有機電界発光表示装置の製造装置は図1に示す第1実施例に係る有機電界発光表示装置の製造装置とは異なった構造の基板−マスク密着ユニット170bを備える。

【0047】

すなわち、本発明の第2実施例に係る有機電界発光表示装置の製造装置に備えられた基板−マスク密着ユニット170bは、上記柔軟性板171と移送機172及び連結部材176外に、上記柔軟性板171の上部に配置されて上記柔軟性板171が上記基板90の上面を加圧する際に、上記マスク120に磁力を作用して上記マスク120を上記基板90の底面側に引き寄せる磁石177をさらに含む。このとき、上記マスク120は上記磁石177から作用する磁力の影響を受けられるように磁性を有した金属材で形成することができる。

【0048】

したがって、上記柔軟性板171を用いて上記基板90を加圧するために、上記移送機172が上記柔軟性板171を上記基板90の上面に移送する場合、上記柔軟性板171の上部に配置された磁石177の磁力は上記マスク120に作用することになる。その結果、上記マスク120は上記磁石177の磁力によって上記基板90の底面側に密着される。

【0049】

ここで、上記磁石177は板状で形成されて、上記移送機172の移送板173の底面に設けられている。そして、上記磁石177は過度な磁力が上記マスク120に作用することを防止するために上記柔軟性板171から所定間隔離隔されるように配置される。また、上記柔軟性板171は上記磁石177が上記マスク120に磁力を与える際に、その磁力の影響を受けないように磁性を有しない金属薄板で形成することができる。その理由は、上記柔軟性板171が上記磁石177の磁力に影響を受ける材質とした場合、上記柔軟性板171は上記磁力の影響を受けて上記基板90の曲がった形状に沿って同一形状に変形することができないからである。ここで、上記柔軟性板171は磁性を有しないステインレス(弾性率;197〜200GPa)やタングステン材質(弾性率;407〜410GPa)などの金属薄板で形成される。

【0050】

そして、上記磁石177は永久磁石や電磁石で実現することができる。また、上記磁石177を電磁石とした場合、上記マスク120に作用する磁力は膜蒸着工程などにおいて必要な時間だけ作用させるように実現することができる。例えば、膜蒸着工程において磁石177を電磁石とした場合、上記マスク120に作用する電磁力作動を上記膜蒸着工程の進行時間中、上記柔軟性板171が上記基板90の上面に接触し始めた時から上記膜蒸着工程が終了する時までとすることがある。

【0051】

また、本発明による有機電界発光表示装置の製造装置は図4に示すように実現することもできる。

【0052】

図4は本発明の第3実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【0053】

図4に示すように、本発明の第3実施例に係る有機電界発光表示装置の製造装置は、図1及び図3に示すような有機電界発光表示装置の製造装置とは異なった構造の基板−マスク密着ユニット170cを備える。

【0054】

すなわち、本発明の第3実施例に係る有機電界発光表示装置の製造装置に備えられた基板−マスク密着ユニット170cは、上記基板90の上面を加圧するために上記基板90の上部に配置される加圧板178と、上記加圧板178の底面に設けられて上記加圧板178が上記基板90を加圧する際に上記基板90の曲がった形状に沿って変形する弾性部材179と、上記加圧板178の上部に配置されて上記加圧板178が上記基板90を加圧するように上記加圧板178を上記基板90の上面側に移送する移送機172と、上記加圧板178を上記移送機172に連結する連結部材176を含む。

【0055】

上記加圧板178は上記基板90と同様な大きさ及び形状で形成される。例えば、上記加圧板178は上記基板90と同様な平板形状で形成される。そして、上記加圧板178は上記基板90を加圧する際に曲げなどが発生しないように所定厚さを有する金属板で形成することができる。例えば、上記加圧板178はアルミニウムなどの材質で形成することができる。

【0056】

上記弾性部材179は、上記基板90の曲がった形状に沿って変形できるように弾力性材質で形成され、またその曲げの最大大きさは基板90の最大垂れ量よりもさらに大きい厚さT2を有することができる。例えば、上記弾性部材179は弾力性材質であるシリコンゴム材質やシリコン系樹脂を用いた汎用品の熱伝導性シートで形成することができ、その厚さT2は2〜5mmの厚さで形成することができ、上記のような弾力性材質及びその厚さは工程の種類や基板90の種類に従って多様な形態で変更することができる。上記のように弾力性材質の厚さT2を2〜5mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT2をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0057】

上記移送機172は、上記加圧板178からその上側に所定間隔離隔するように配置される移送板173と、上記移送板173の上部に連結される移送ロード174と、上記移送ロード174を媒介として上記移送板173に連結されて上記移送ロード174を上下方向に移動することで上記移送板173を上下方向に移送する移送本体175とで構成される。このとき、上記移送本体175は上記チャンバ110の外壁に設けることができ、シリンダやモータなどで実現することができる。一方、上記移送本体175をシリンダで実現する場合、上記移送ロード174はピストンで実現することができる。そして、上記移送本体175をモータで実現する場合、上記移送ロード174は上記モータの回転により上下移動できるボールスクリュー軸で実現されることができ、本発明による移送機172は以上のようなシリンダ方式やボールスクリュー方式以外に、他の方式でも実現することができる。

【0058】

上記連結部材176は上記加圧板178を上記移送機172の移送板173に連結する役割し、多様な形態で実現することができる。例えば、上記加圧板178を金属材の板で実現する場合、上記連結部材176は上記金属材の板に溶接されたボルトで実現することができる。この場合、上記ボルトで実現された連結部材176は上記移送板173に形成されたホール181に嵌合された後、別途のナット182などで締結することで、上記加圧板178を上記移送機172の移送板173に連結することができる。

【0059】

また、本発明による有機電界発光表示装置の製造装置は図5に示すように実現することもできる。

【0060】

図5は本発明の第4実施形態に係る有機電界発光表示装置の製造装置を示す断面図である。

【0061】

図5に示すように、本発明の第4実施例に係る有機電界発光表示装置の製造装置は、図4に示す第3実施例に係る有機電界発光表示装置の製造装置とは異なった構造の基板−マスク密着ユニット170dを備える。

【0062】

すなわち、本発明の第4実施例に係る有機電界発光表示装置の製造装置に備えられた基板−マスク密着ユニット170dは、上記加圧板178と、弾性部材179と、移送機172及び連結部材176と、その外に、上記加圧板178の上部に配置されて上記加圧板178が上記基板90の上面を加圧する際に上記マスク120に磁力を作用して上記マスク120を上記基板90の底面側に引き寄せる磁石177とをさらに含む。このとき、上記マスク120は上記磁石177から作用する磁力の影響を受けるように、磁性を有した金属材で形成することができる。

【0063】

したがって、上記加圧板178と弾性部材179を用いて上記基板90を加圧するために、上記移送機172が上記加圧板178を上記基板90の上面に移送する場合、上記加圧板178の上部に配置された磁石177の磁力は上記マスク120に作用される。その結果、上記マスク120は上記磁石177の磁力により上記基板90の底面側に密着される。

【0064】

ここで、上記磁石177は板状で形成され、上記移送機172の移送板173底面に設けられている。そして、上記磁石177は過度な磁力が上記マスク120に作用することを防止するために、上記加圧板178から所定間隔離隔するように配置することができる。また、上記加圧板178は上記磁石177が上記マスク120に磁力を与える際にその磁力の影響を受けないように磁性を有しない金属板で形成することができる。例えば、上記加圧板178は磁性を有しないアルミニウムの金属板で形成することができる。

【0065】

そして、上記磁石177は永久磁石や電磁石で実現することができる。そこで、上記磁石177を電磁石とした場合、上記マスク120に作用する磁力作動を膜蒸着工程などの工程進行時間において必要時間だけ作用させるように実現することもできる。例えば、上記膜蒸着工程で磁石177を電磁石とした場合、上記マスク120に作用する電磁力作動は上記膜蒸着工程において上記弾性部材179が上記基板90の上面に接触し始めた時から上記膜蒸着工程が終了する時までとすることができる。

【0066】

[有機電界発光表示装置の製造方法に関する実施例]

図6は本発明の第1実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【0067】

図6に示すように、本発明の第1実施例に係る有機電界発光表示装置の製造方法は、図1に示す本発明の第1実施例に係る有機電界発光表示装置の製造装置を利用した製造方法であって、所定パターンの開口125が形成されたマスク120をチャンバ110内部にローディングするマスクローディング工程(S10)と、上記マスク120の上面に基板90を配置する基板配置工程(S11)と、上記基板90上の素子パターンと上記マスク120の開口125との位置が相互合致できるように、上記マスク120と上記基板90とをアライメントする基板−マスクアライメント工程(S12)と、上記基板90の底面に上記マスク120が密着されるように上記基板90の曲がった形状に沿って変形して上記基板90の上面を加圧する基板−マスク密着ユニット(図1の170a)を用いて上記基板90の上面を上記マスク120側に加圧する基板加圧工程と、上記マスク120の開口125を通して上記基板90に膜が形成されるように、上記マスク120の下側に配置された蒸着物質供給源130を用いて上記マスク120側に蒸着物質を供給する蒸着物質供給工程(S16)とを含む。

【0068】

このとき、上記基板−マスク密着ユニット170aは、図1に示すように、基板90の曲がった形状に沿って変形する柔軟性板171及び上記柔軟性板171を移送する移送機172を含んで構成されるので、上記基板加圧工程は上記柔軟性板171の自重により上記基板90の上面が加圧されるように、上記移送機172を用いて上記柔軟性板171を上記基板90の上面に配置する工程(S14)を含むことができる。

【0069】

したがって、膜蒸着工程において、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりしても上記基板−マスク密着ユニット170aの柔軟性板171は上記基板90の曲がった形状に沿って同一形状に変形されて上記基板90の上面を加圧するので、上記基板90の底面は上記マスク120の上面に密着し、上記基板90の底面と上記マスク120の上面との間には離隔空間、すなわち浮き空間が全く生じない。よって、上記柔軟性板171を含む本発明基板−マスク密着ユニット170aを用いることで、基板90とマスク120との間の浮き空間により発生するパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0070】

このとき、上記柔軟性板171は、自重により上記基板90を加圧できるように比較的重い金属材で形成することができる。例えば、上記柔軟性板171はステインレス(弾性率;197〜200GPa)やタングステン材質(弾性率;407〜410GPa)などで形成することができる。そして、上記金属材で形成された柔軟性板171は上記基板90の曲がった形状に沿って同一形状に変形するように、すなわち柔軟性を有するように薄い厚さT1を有する金属薄板で形成することができる。例えば、上記柔軟性板171、すなわち金属薄板は0.1〜0.6mmの厚さT1を有するように形成することができる。上記の金属薄板の厚さT1を0.1〜0.6mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT1をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0071】

一方、本発明による有機電界発光表示装置の製造方法は図7に示すように実現することもできる。

【0072】

図7は本発明の第2実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【0073】

図7に示すように、本発明の第2実施例に係る有機電界発光表示装置の製造方法は、図3に示す本発明の第2実施例に係る有機電界発光表示装置の製造装置を利用した製造方法であって、所定パターンの開口125が形成された金属マスク120をチャンバ110内部にローディングするマスクローディング工程(S20)と、上記金属マスク120の上面に基板90を配置する基板配置工程(S21)と、上記基板90上の素子パターンと上記マスク120の開口125との位置が相互合致するように上記金属マスク120と上記基板90とをアライメントする基板−マスクアライメント工程(S22)と、上記柔軟性板171の自重により上記基板90の上面が加圧されるように、上記移送機172を用いて上記柔軟性板171を上記基板90の上面に配置する工程(S24)と、上記柔軟性板171が自重により上記基板90の上面を加圧する際に、上記金属マスク120が磁力によって上記基板90の底面側に引き寄せられるように上記柔軟性板171の上部に配置される磁石177を用いて上記マスク120に磁力を作用させる工程(S25)と、上記金属マスク120の開口125を通して上記基板90に膜が形成されるように、上記金属マスク120の下側に配置された蒸着物質供給源130を用いて上記金属マスク120側に蒸着物質を供給する蒸着物質供給工程(S26)とを含む。

【0074】

したがって、膜蒸着工程において、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりしても上記柔軟性板171が上記基板90の曲がった形状に沿って同一形状に変形されて上記基板90の上面を加圧するだけでなく、上記磁石177の磁力を利用して上記金属マスク120を上記基板90の底面側に引き寄せるので、上記基板90の底面は上記マスク120の上面に密着して上記基板90の底面と上記マスク120の上面との間には離隔空間、すなわち浮き空間が全く生じない。よって、上記柔軟性板171と上記磁石177を含む本発明基板−マスク密着ユニット170bを用いることで、基板90とマスク120との間の浮き空間により発生するパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0075】

ここで、上記磁石177は板状で形成され、上記移送機172の移送板173底面に設けることができる。そして、上記磁石177は過度な磁力が上記マスク120に作用することを防止するために上記加圧板178から所定間隔離隔するように配置することができる。また、上記加圧板178は上記磁石177が上記マスク120に磁力を与える際にその磁力の影響を受けないように磁性を有しない金属板で形成することができる。例えば、上記加圧板178は磁性を有しないアルミニウムの金属板で形成することができる。

【0076】

そして、上記磁石177は永久磁石や電磁石で実現することができる。また、上記磁石177を電磁石とした場合、上記マスク120に作用する磁力は膜蒸着工程などの工程において必要時間だけ作用するように実現することもできる。例えば、上記膜蒸着工程で磁石177を電磁石とした場合、上記マスク120に作用する電磁力作動は上記膜蒸着工程において上記柔軟性板171が上記基板90の上面に接触し始めた時から上記膜蒸着工程が終了する時までとすることができる。

【0077】

また、本発明による有機電界発光表示装置の製造方法は図8に示すように実現することもできる。

【0078】

図8は本発明の第3実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【0079】

図8に示すように、本発明の第3実施例に係る有機電界発光表示装置の製造方法は、図4に示す本発明の第3実施例に係る有機電界発光表示装置の製造装置を利用した製造方法であって、所定パターンの開口125が形成されたマスク120をチャンバ110内部にローディングするマスクローディング工程(S30)と、上記マスク120の上面に基板90を配置する基板配置工程(S31)と、上記基板90上の素子パターンと上記マスク120の開口125との位置が相互合致するように上記マスク120と上記基板90とをアライメントする基板−マスクアライメント工程(S32)と、上記基板90の底面に上記マスク120が密着できるように上記基板90の曲がった形状に沿って変形する弾性部材179がその下部に付着された加圧板178を、移送機172を用いて上記基板90の上面側に移送することで上記基板90の上面を加圧する基板加圧工程(S34)と、上記マスク120の開口125を通して上記基板90に膜が形成されるように上記マスク120の下側に配置された蒸着物質供給源130を用いて上記マスク120側に蒸着物質を供給する蒸着物質供給工程(S36)とを含む。

【0080】

したがって、膜蒸着工程において、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりしても上記弾性部材179は上記基板90の曲がった形状に沿って同一形状に変形されて上記基板90の上面を加圧するので、上記基板90の底面は上記マスク120の上面に必ず密着されて上記基板90の底面と上記マスク120上面との間には離隔空間、すなわち浮き空間が全く生じない。よって、上記弾性部材179を含む本発明の基板−マスク密着ユニット170cを用いることで、基板90とマスク120との間の浮き空間により発生しうるパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0081】

ここで、上記加圧板178は上記基板90を加圧する際に曲げなどが発生しないように、所定厚さを有する金属板で形成することができる。例えば、上記加圧板178はアルミニウムなどの材質で形成することができる。

【0082】

そして、上記弾性部材179は上記基板90の曲がった形状に沿って変形するように弾力性材質で形成され、その曲げ最大大きさ、すなわち基板90の最大垂れ量よりさらに大きい厚さT2を有することができる。例えば、上記弾性部材179は弾力性材質であるシリコンゴム材質やシリコン系樹脂を用いた汎用品の熱伝導性シートで形成することができ、その厚さT2は2〜5mmで形成することができる。しかし、上記のような弾力性材質及びその厚さは工程の種類や基板90の種類によって多様な形態で変更することができる。上記のように弾力性材質の厚さT2を2〜5mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT2をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0083】

一方、本発明による有機電界発光表示装置の製造方法は図9に示すように実現することもできる。

【0084】

図9は本発明の第4実施形態に係る有機電界発光表示装置の製造方法を示すブロック図である。

【0085】

図9に示すように、本発明の第4実施例に係る有機電界発光表示装置の製造方法は、図5に示す本発明の第4実施例に係る有機電界発光表示装置の製造装置を利用した製造方法であって、所定パターンの開口125が形成された金属マスク120をチャンバ110内部にローディングするマスクローディング工程(S40)と、上記金属マスク120の上面に基板90を配置する基板配置工程(S41)と、上記基板90上の素子パターンと上記マスク120の開口125との位置が相互合致するように上記金属マスク120と上記基板90とをアライメントする基板−マスクアライメント工程(S42)と、上記基板90の底面に上記マスク120が密着されるように、上記基板90の曲がった形状に沿って変形する弾性部材179がその下部に付着した加圧板178を、移送機172を用いて上記基板90の上面側に移送することで上記基板90の上面を加圧する基板加圧工程(S44)と、上記加圧板178と上記弾性部材179により上記基板90が加圧される際に、上記金属マスク120が磁力によって上記基板90の底面側に引き寄せられるように上記加圧板178の上部に配置された磁石177を用いて上記マスク120に磁力を作用させる工程(S45)と、上記金属マスク120の開口125を通して上記基板90に膜が形成されるように、上記金属マスク120の下側に配置された蒸着物質供給源130を用いて上記金属マスク120側に蒸着物質を供給する蒸着物質供給工程(S46)とを含む。

そこで、膜蒸着工程において、大型化された基板90とマスク120の中央部などがその下方向に垂れたり曲がったりしても上記弾性部材179が上記基板90の曲がった形状に沿って同一形状で変形され、上記基板90の上面を加圧するだけでなく上記磁石177の磁力を利用して上記金属マスク120を上記基板90の底面側に引き寄せるので、上記基板90の底面は上記マスク120上面に必ず密着されて上記基板90の底面と上記マスク120の上面との間には離隔空間、すなわち浮き空間が全く生じない。そうするので、上記弾性部材179を含む本発明基板−マスク密着ユニット170dを用いることで、基板90とマスク120との間の浮き空間により発生するパターン膜の不良をあらかじめ防止し、基板90上に良好なパターン膜を蒸着することができる。

【0086】

ここで、上記加圧板178は上記基板90を加圧する際に曲げなどが発生しないように、所定厚さを有する金属板で形成することができる。例えば、上記加圧板178はアルミニウムなどの材質で形成することができる。

【0087】

そして、上記弾性部材179は上記基板90の曲がった形状に沿って変形するように弾力性材質で形成され、その曲げ最大大きさ、すなわち基板90の最大垂れ量よりさらに大きい厚さT2を有することができる。例えば、上記弾性部材179は弾力性材質であるシリコンゴム材質やシリコン系樹脂を用いた汎用品の熱伝導性シートで形成することができ、その厚さT2は2〜5mmの厚さで形成することができる。しかし、上記のような弾力性材質及びその厚さは工程の種類や基板90の種類によって多様な形態で変更することができる。上記のように弾力性材質の厚さT2を2〜5mmとすることで、パターン膜の不良を防止することができる。つまり、厚さT2をこのような範囲に設定することで、基板とマスクの密着不良を抑制できる。

【0088】

また、上記磁石177は板状で形成されて、上記移送機172の移送板173底面に設けられている。このとき、上記磁石177は過度な磁力が上記マスク120に作用することを防止するために、上記加圧板178から所定間隔離隔されるように配置することができる。そして、上記加圧板178は上記磁石177が上記マスク120に磁力を与える際にその磁力の影響を受けないように磁性を有しない金属板で形成することができる。例えば、上記加圧板178は磁性を有しないアルミニウムの金属板で形成することができる。

【0089】

また、上記磁石177は、永久磁石や電磁石で実現することができる。また、上記磁石177を電磁石とした場合、上記マスク120に作用する磁力は膜蒸着工程などの工程において必要時間だけ作用されるように実現することができる。例えば、上記膜蒸着工程で磁石177が電磁石とした場合、上記マスク120に作用する電磁力作動は、上記膜蒸着工程において上記弾性部材179が上記基板90の上面に接触し始めた時から上記膜蒸着工程が終了する時までとすることができる。

【0090】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0091】

90 基板

110 チャンバ

111 工程進行空間

113 マスク支持台

115 基板移送機

116 基板支持台

120 マスク

125 開口

130 蒸着物質供給源

132 ボールスクリュー軸

134 モータ

170a 基板−マスク密着ユニット

171 柔軟性板

172 移送機

173 移送板

174 移送ロード

175 移送本体

176 連結部材

181 ホール

182 ナット

【特許請求の範囲】

【請求項1】

チャンバと、

前記チャンバ内部に配置され、所定パターンの開口が形成されており、基板が載置されるマスクと、

前記マスクの下側に配置され、前記マスクの開口を通して前記基板に膜が形成されるように蒸着物質を前記マスク側に供給する蒸着物質供給源と、

前記基板の底面と前記マスクが密着するように前記基板の上面を前記マスク側に加圧し、前記基板の曲がった形状に沿って変形可能な基板−マスク密着ユニットと、

を含むことを特徴とする、有機電界発光表示装置の製造装置。

【請求項2】

前記基板−マスク密着ユニットは、

前記基板の上面に配置され、自重により前記基板の上面を加圧し、前記基板の曲がった形状に沿って変形する板と、

該板を前記基板の上面に移送する移送機を含むことを特徴とする、請求項1に記載の有機電界発光表示装置の製造装置。

【請求項3】

前記板は、金属材で形成され、柔軟性を有するように厚さT1を有する金属薄板であることを特徴とする、請求項2に記載の有機電界発光表示装置の製造装置。

【請求項4】

前記金属薄板の厚さT1は、0.1〜0.6mmであることを特徴とする、請求項3に記載の有機電界発光表示装置の製造装置。

【請求項5】

前記マスクは磁性を有する金属材で形成され、

前記板の上部には、前記板が前記基板の上面を加圧する際に前記マスクに磁力が作用し、前記マスクを前記基板の底面側に引き寄せる磁石が配置され、

前記板は磁性を有しない金属薄板で形成されることを特徴とする、請求項2〜4の何れか1項に記載の有機電界発光表示装置の製造装置。

【請求項6】

前記基板−マスク密着ユニットは、

前記基板の上部に配置され、前記基板の上面を加圧する加圧板と、

前記加圧板の底面に設けられ、前記加圧板が前記基板を加圧する際に前記基板の曲がった形状に沿って変形する弾性部材と、

前記加圧板の上部に結合され、前記加圧板を前記基板の上面側に移送して前記加圧板により前記基板を加圧させる移送機と、

を含むことを特徴とする、請求項1〜5の何れか1項に記載の有機電界発光表示装置の製造装置。

【請求項7】

前記弾性部材は、前記基板の曲がった形状に沿って変形するように所定厚さT2を有し、弾力性材質であるシリコンゴム材質で形成されることを特徴とする、請求項6に記載の有機電界発光表示装置の製造装置。

【請求項8】

前記弾性部材の厚さT2は、2〜5mmであることを特徴とする、請求項7に記載の有機電界発光表示装置の製造装置。

【請求項9】

前記マスクは磁性を有した金属材で形成され、

前記加圧板の上部には前記加圧板が前記基板の上面を加圧する際に前記マスクに磁力が作用されて前記マスクを前記基板の底面側に引き寄せる磁石が配置され、

前記加圧板は磁性を有しない金属板で形成されることを特徴とする、請求項6〜8の何れかに記載の有機電界発光表示装置の製造装置。

【請求項10】

所定パターンの開口が形成されたマスクをチャンバ内部にローディングするマスクローディング工程と、

前記マスクの上面に基板を配置する基板配置工程と、

前記基板の曲がった形状に沿って変形され、前記基板の上面を加圧する基板−マスク密着ユニットを用いて前記基板の上面を前記マスク側に加圧して、前記基板の底面と前記マスクを密着させる基板加圧工程と、

前記マスクの下側に配置された蒸着物質供給源を用いて前記マスクの開口を通して、前記マスク側に蒸着物質を供給し、前記基板に膜が形成する蒸着物質供給工程と、

を含むことを特徴とする、有機電界発光表示装置の製造方法。

【請求項11】

前記基板−マスク密着ユニットは、前記基板の曲がった形状に沿って変形する板及び前記板を移送する移送機を含み、

前記基板加圧工程は前記板の自重により前記基板の上面が加圧されるように前記移送機を用いて前記板を前記基板の上面に配置する工程を含むことを特徴とする、請求項10に記載の有機電界発光表示装置の製造方法。

【請求項12】

前記板は、金属材で形成され、柔軟性を有するように厚さT1を有する金属薄板であることを特徴とする、請求項11に記載の有機電界発光表示装置の製造方法。

【請求項13】

前記金属薄板の厚さT1は、0.1〜0.6mmであることを特徴とする、請求項12に記載の有機電界発光表示装置の製造方法。

【請求項14】

前記マスクは、磁性を有した金属材で形成され、前記板は磁性を有しない金属薄板で形成され、前記板の上部には磁石を配置されており、

前記基板加圧工程は、前記板が自重により前記基板の上面を加圧する際に前記マスクが前記基板の底面側に引き寄せられるように前記磁石を用いて前記マスクに磁力を作用させる工程と、

をさらに含むことを特徴とする、請求項11に記載の有機電界発光表示装置の製造方法。

【請求項15】

前記基板−マスク密着ユニットは、前記基板の上面を加圧するための加圧板と、前記加圧板の底面に設置され、前記加圧板が前記基板を加圧する際に前記基板の曲がった形状に沿って変形する弾性部材と、前記加圧板の上部に結合されて前記加圧板を移送する移送機とを含み、

前記基板加圧工程は、前記加圧板と前記弾性部材により前記基板の上面が加圧されるように前記移送機を用いて前記加圧板を前記基板の上面側に移送する工程を含むことを特徴とする、請求項10に記載の有機電界発光表示装置の製造方法。

【請求項16】

前記弾性部材は、前記基板の曲がった形状に沿って変形できるように所定厚さT2を有し、弾力性材質であるシリコンゴム材質で形成されることを特徴とする、請求項15に記載の有機電界発光表示装置の製造方法。

【請求項17】

前記弾性部材の厚さT2は、2〜5mmであることを特徴とする、請求項16に記載の有機電界発光表示装置の製造方法。

【請求項18】

前記マスクは磁性を有した金属材で形成され、前記加圧板は磁性を有しない金属板で形成され、前記加圧板の上部には磁石が配置され、

前記基板加圧工程は、前記加圧板が前記基板の上面を加圧する際に前記マスクが前記基板の底面側に引き寄せられるように、前記磁石を用いて前記マスクに磁力を作用させる工程をさらに含むことを特徴とする、請求項15に記載の有機電界発光表示装置の製造方法。

【請求項1】

チャンバと、

前記チャンバ内部に配置され、所定パターンの開口が形成されており、基板が載置されるマスクと、

前記マスクの下側に配置され、前記マスクの開口を通して前記基板に膜が形成されるように蒸着物質を前記マスク側に供給する蒸着物質供給源と、

前記基板の底面と前記マスクが密着するように前記基板の上面を前記マスク側に加圧し、前記基板の曲がった形状に沿って変形可能な基板−マスク密着ユニットと、

を含むことを特徴とする、有機電界発光表示装置の製造装置。

【請求項2】

前記基板−マスク密着ユニットは、

前記基板の上面に配置され、自重により前記基板の上面を加圧し、前記基板の曲がった形状に沿って変形する板と、

該板を前記基板の上面に移送する移送機を含むことを特徴とする、請求項1に記載の有機電界発光表示装置の製造装置。

【請求項3】

前記板は、金属材で形成され、柔軟性を有するように厚さT1を有する金属薄板であることを特徴とする、請求項2に記載の有機電界発光表示装置の製造装置。

【請求項4】

前記金属薄板の厚さT1は、0.1〜0.6mmであることを特徴とする、請求項3に記載の有機電界発光表示装置の製造装置。

【請求項5】

前記マスクは磁性を有する金属材で形成され、

前記板の上部には、前記板が前記基板の上面を加圧する際に前記マスクに磁力が作用し、前記マスクを前記基板の底面側に引き寄せる磁石が配置され、

前記板は磁性を有しない金属薄板で形成されることを特徴とする、請求項2〜4の何れか1項に記載の有機電界発光表示装置の製造装置。

【請求項6】

前記基板−マスク密着ユニットは、

前記基板の上部に配置され、前記基板の上面を加圧する加圧板と、

前記加圧板の底面に設けられ、前記加圧板が前記基板を加圧する際に前記基板の曲がった形状に沿って変形する弾性部材と、

前記加圧板の上部に結合され、前記加圧板を前記基板の上面側に移送して前記加圧板により前記基板を加圧させる移送機と、

を含むことを特徴とする、請求項1〜5の何れか1項に記載の有機電界発光表示装置の製造装置。

【請求項7】

前記弾性部材は、前記基板の曲がった形状に沿って変形するように所定厚さT2を有し、弾力性材質であるシリコンゴム材質で形成されることを特徴とする、請求項6に記載の有機電界発光表示装置の製造装置。

【請求項8】

前記弾性部材の厚さT2は、2〜5mmであることを特徴とする、請求項7に記載の有機電界発光表示装置の製造装置。

【請求項9】

前記マスクは磁性を有した金属材で形成され、

前記加圧板の上部には前記加圧板が前記基板の上面を加圧する際に前記マスクに磁力が作用されて前記マスクを前記基板の底面側に引き寄せる磁石が配置され、

前記加圧板は磁性を有しない金属板で形成されることを特徴とする、請求項6〜8の何れかに記載の有機電界発光表示装置の製造装置。

【請求項10】

所定パターンの開口が形成されたマスクをチャンバ内部にローディングするマスクローディング工程と、

前記マスクの上面に基板を配置する基板配置工程と、

前記基板の曲がった形状に沿って変形され、前記基板の上面を加圧する基板−マスク密着ユニットを用いて前記基板の上面を前記マスク側に加圧して、前記基板の底面と前記マスクを密着させる基板加圧工程と、

前記マスクの下側に配置された蒸着物質供給源を用いて前記マスクの開口を通して、前記マスク側に蒸着物質を供給し、前記基板に膜が形成する蒸着物質供給工程と、

を含むことを特徴とする、有機電界発光表示装置の製造方法。

【請求項11】

前記基板−マスク密着ユニットは、前記基板の曲がった形状に沿って変形する板及び前記板を移送する移送機を含み、

前記基板加圧工程は前記板の自重により前記基板の上面が加圧されるように前記移送機を用いて前記板を前記基板の上面に配置する工程を含むことを特徴とする、請求項10に記載の有機電界発光表示装置の製造方法。

【請求項12】

前記板は、金属材で形成され、柔軟性を有するように厚さT1を有する金属薄板であることを特徴とする、請求項11に記載の有機電界発光表示装置の製造方法。

【請求項13】

前記金属薄板の厚さT1は、0.1〜0.6mmであることを特徴とする、請求項12に記載の有機電界発光表示装置の製造方法。

【請求項14】

前記マスクは、磁性を有した金属材で形成され、前記板は磁性を有しない金属薄板で形成され、前記板の上部には磁石を配置されており、

前記基板加圧工程は、前記板が自重により前記基板の上面を加圧する際に前記マスクが前記基板の底面側に引き寄せられるように前記磁石を用いて前記マスクに磁力を作用させる工程と、

をさらに含むことを特徴とする、請求項11に記載の有機電界発光表示装置の製造方法。

【請求項15】

前記基板−マスク密着ユニットは、前記基板の上面を加圧するための加圧板と、前記加圧板の底面に設置され、前記加圧板が前記基板を加圧する際に前記基板の曲がった形状に沿って変形する弾性部材と、前記加圧板の上部に結合されて前記加圧板を移送する移送機とを含み、

前記基板加圧工程は、前記加圧板と前記弾性部材により前記基板の上面が加圧されるように前記移送機を用いて前記加圧板を前記基板の上面側に移送する工程を含むことを特徴とする、請求項10に記載の有機電界発光表示装置の製造方法。

【請求項16】

前記弾性部材は、前記基板の曲がった形状に沿って変形できるように所定厚さT2を有し、弾力性材質であるシリコンゴム材質で形成されることを特徴とする、請求項15に記載の有機電界発光表示装置の製造方法。

【請求項17】

前記弾性部材の厚さT2は、2〜5mmであることを特徴とする、請求項16に記載の有機電界発光表示装置の製造方法。

【請求項18】

前記マスクは磁性を有した金属材で形成され、前記加圧板は磁性を有しない金属板で形成され、前記加圧板の上部には磁石が配置され、

前記基板加圧工程は、前記加圧板が前記基板の上面を加圧する際に前記マスクが前記基板の底面側に引き寄せられるように、前記磁石を用いて前記マスクに磁力を作用させる工程をさらに含むことを特徴とする、請求項15に記載の有機電界発光表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−277655(P2009−277655A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2009−113704(P2009−113704)

【出願日】平成21年5月8日(2009.5.8)

【出願人】(308040351)三星モバイルディスプレイ株式會社 (764)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成21年5月8日(2009.5.8)

【出願人】(308040351)三星モバイルディスプレイ株式會社 (764)

【Fターム(参考)】

[ Back to top ]