自動車用防音シート及びその製造方法並びに当該防音シートを用いた自動車用ダッシュサイレンサー

【課題】吸音性能及び遮音性能を発揮する積層構成に工夫を凝らし、騒音に対する吸音及び遮音の各性能を十分に確保するようにした自動車用防音シート及びその製造方法並びに当該防音シートを用いた自動車用ダッシュサイレンサーを提供する。

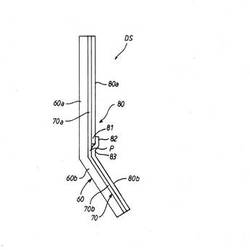

【解決手段】ダッシュサイレンサーDSは、多孔質材料からなる前側層60、フィルム構成体からなる中間層70及び後側層80を積層して構成されている。ここで、後側層80は、多孔質材料からなる上側層部80a及び遮音材料からなる下側層部80bを有している。上側層部80a及び下側層部80bは、中間層70の上側層部及び下側層部に積層されており、下側層部80bは、その上縁部82にて、上側層部80aの下縁部81に重畳されている。

【解決手段】ダッシュサイレンサーDSは、多孔質材料からなる前側層60、フィルム構成体からなる中間層70及び後側層80を積層して構成されている。ここで、後側層80は、多孔質材料からなる上側層部80a及び遮音材料からなる下側層部80bを有している。上側層部80a及び下側層部80bは、中間層70の上側層部及び下側層部に積層されており、下側層部80bは、その上縁部82にて、上側層部80aの下縁部81に重畳されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用防音シート及びその製造方法並びに当該防音シートを用いた自動車用ダッシュサイレンサーに関する。

【背景技術】

【0002】

従来、この種の自動車用防音シートにおいては、例えば、下記特許文献1に記載された自動車用インシュレータダッシュが提案されている。このインシュレータダッシュは、ダッシュパネルにその車室内側から設けられる吸音材と、この吸音材にインストルメントパネルの下側にて設けられ遮音材とによって構成されている。

【0003】

このように構成したインシュレータダッシュにおいて、吸音材は、エンジンルームからの騒音のうち、主として高周波領域の騒音を吸音する。また、遮音材が、吸音材との積層構造のもとに、エンジンルームからの騒音のうち、主として低周波領域の騒音を遮音する。

【0004】

これにより、当該インシュレータダッシュは、エンジンルームからの騒音を、その高周波領域から低周波領域に亘り、車室内から防音するように機能する。従って、当該インシュレータダッシュにより吸音或いは遮音しきれない騒音は、車室内側へ伝播することとなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−12561号公報

【特許文献2】特開2009−18746号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述のように構成したインシュレータダッシュによれば、騒音が上述のようにインシュレータダッシュから車室内側へ伝播するにあたり、当該騒音は、吸音材のうちインストルメントパネルに対する対応部位からインストルメントパネルの内部に伝播するとともに、吸音材のうちのインストルメントパネルの下側部位及び遮音材から車室内に伝播する。

【0007】

ここで、上述したごとく、インシュレータダッシュのうちインストルメントパネルの内部に対向する部位は、遮音材ではなく、吸音材のインストルメントパネルに対する対向部位である。従って、上述のようにインストルメントパネルの内部に伝播した騒音が、当該インストルメントパネルにより反射されて吸音材の上記対向部位により吸音されれば、当該反射騒音がインストルメントパネル内においてこもるという現象は軽減される。

【0008】

しかしながら、吸音材は単層にすぎない。このため、エンジンルームからの騒音を吸音材によって良好に吸音することは困難である。このことは、インシュレータダッシュとしてのエンジンルームからの騒音に対する吸音性能が不十分であることを意味する。

【0009】

換言ずれば、インシュレータダッシュにおいて、上述のように、遮音材が、インストルメントパネルの内部に対向しないように設けられていても、上述したインストルメントパネル内の反射音に対する吸音材の吸音性能が不十分であるのは勿論のこと、遮音材の吸音材との積層構造による遮音性能も不十分である。

【0010】

これに対しては、上記特許文献2に記載の車両用防音材における積層吸音層のように、上記吸音材を、互いに面密度の異なるベース吸音層及び発砲樹脂シートの積層構造でもって構成することも考えられる。しかしながら、このような単なる積層構造によっても、上述した吸音性能や遮音性能が不十分であることに変わりがない。

【0011】

そこで、本発明は、以上のようなことに対処するため、吸音性能及び遮音性能を発揮する積層構成に工夫を凝らし、騒音に対する吸音及び遮音の各性能を十分に確保するようにした自動車用防音シート及びその製造方法並びに当該防音シートを用いた自動車用ダッシュサイレンサーを提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題の解決にあたり、本発明に係る防音シートは、請求項1の記載によれば、

自動車に適用される防音シートである。

【0013】

当該防音シートは、

一側外層部(60a)と当該一側層部から延出する他側外層部(60b)を有するように多孔質材料でもって形成される第1外層(60)と、

フィルム積層体により形成されて第1外層の上記一側外層部(60a)に積層される中間層(70、70a)と、

多孔質材料により形成されて第1外層の前記少なくとも一側外層部に中間層を介し積層される一側外層部(80a)と、遮音材料により形成されて第1外層の上記他側層部に積層される他側外層部(80b)とからなる第2外層(80)とを備えることを特徴とする。

【0014】

これによれば、騒音が第1外層に入射しても、当該第1外層が多孔質材料からなるため、当該騒音は、第1外層により吸音された後に、中間層及び第2外層の他側外層部に入射する。ここで、中間層であるフィルム積層体は、複数のフィルムを積層してなることから、中間層に入射した騒音は、フィルム積層体により良好に吸音された後に、第2外層に入射する。

【0015】

但し、第2外層は、上述のごとく、一側外層部及び他側外層部でもって構成されている。ここで、上記一側外層部は多孔質材料でもって形成されており、一方、上記他側外層部は遮音材料でもって形成されている。従って、中間層に入射して通過する騒音は、第2外層の一側外層部でもって吸音され、また、第2外層の他側外層部に入射した騒音は、第2外層の他側外層部により遮音される。

【0016】

以上のように、防音シートの吸音性能及び遮音性能を発揮する積層構成に工夫を凝らすことで、騒音は、当該防音シートにより良好に防音され得る。

【0017】

また、本発明は、請求項2の記載によれば、請求項1に記載の自動車用防音シートにおいて、

中間層は、第1外層の上記一側外層部及び上記他側外層部の双方に亘り積層されており、

第2外層は、その他側外層部にて、中間層のうち第1外層の上記他側外層部に対する対応層部に積層されていることを特徴とする。

【0018】

このように、中間層を、第1外層の一側外層部及び他側外層部の双方に亘り積層し、かつ、第2外層を、その他側外層部にて、中間層のうち第1外層の他側外層部に対する対応層部に積層することで、第2外層の他側外層部においては、騒音が、中間層のうち第1外層の他側外層部に対する対応層部により吸音された上で、第2外層の他側外層部により遮音される。従って、請求項1に記載の発明の作用効果がより一層向上され得る。

【0019】

また、本発明は、請求項3の記載によれば、請求項1または2に記載の自動車用防音シートにおいて、上記一側外層部及び上記他側外層部は、その相互の各近傍部位(81、82)にて、互いに重畳するように、中間層の上記各近傍部位に対する対応部位に積層されていることを特徴とする。

【0020】

これにより、請求項1または2に記載の発明の作用効果がより一層向上され得る。

【0021】

また、本発明は、請求項4の記載によれば、請求項3に記載の自動車用防音シートにおいて、

中間層を形成する上記フィルム積層体は、

熱可塑性樹脂よりも高い融点を有する樹脂により形成してなるバリアフィルム(72)と、

当該バリアフィルムに積層されてこのバリアフィルムに上記融点よりも低い温度にて融着した上記熱可塑性樹脂からなる第1フィルム(71、73)と、

バリアフィルムを介し第1フィルムに沿うようにバリアフィルムに積層されて当該バリアフィルムに上記融点よりも低い温度にて融着した上記熱可塑性樹脂からなる第2フィルム(71、73)とを具備しており、

上記一側外層部の上記近傍部位は、上記他側外層部の上記近傍部位を介し中間層の上記対応部位に対向するように上記他側外層部の上記近傍部位に重畳されていることを特徴とする。

【0022】

このように、中間層を、第1フィルム、バリアフィルム及び第2フィルムからなる3層のフィルム積層体として構成することで、中間層の騒音に対する吸音性能をより一層向上することができる。従って、上記一側外層部の上記近傍部位は、上記他側外層部の上記近傍部位を介し中間層の上記対応部位に対向するように上記他側外層部の上記近傍部位に重畳されていても、請求項3に記載の発明の作用効果がより一層向上され得る。

【0023】

また、本発明は、請求項5の記載によれば、請求項4に記載の自動車用防音シートにおいて、フィルム積層体は、第1フィルム、バリアフィルム及び第2フィルムの各厚さ方向に向けて、多数の小孔(74)を貫通状に分散形成してなることを特徴とする。

【0024】

このように多数の小孔をフィルム積層体に形成することで、第1外層からの騒音に対する中間層70による吸音性能の向上が、より一層向上され得る。

【0025】

また、本発明に係る自動車用防音シートの製造方法は、請求項6の記載によれば、

第1外層(60)用多孔質材料層を準備し、一側外層部(80a)用多孔質材料層及び他側外層部(80b)用遮音材料層を準備し、かつ、一側フィルム(71、73)用熱可塑樹脂材料フィルム、バリアフィルム用樹脂材料フィルムであって前記熱可塑樹脂材料の融点よりも高い融点を有するバリアフィルム(72)用樹脂材料フィルム及び他側フィルム(71、73)用熱可塑樹脂材料フィルムを準備する準備工程(S1)と、

上記一側フィルム用熱可塑樹脂材料フィルム、上記バリアフィルム用樹脂材料フィルム及び上記他側フィルム用熱可塑樹脂材料フィルムをフィルム積層体となるように積層して上記熱可塑樹脂材料の融点よりも高く上記バリアフィルム用樹脂材料フィルムの融点よりも低い温度にて加熱して融着する加熱工程(S2)と、

上記第1外層用多孔質材料層を上記フィルム積層体に積層するとともに、上記一側外層部用多孔質材料層及び上記他側外層部用遮音材料層を、上記フィルム積層体を介し上記第1外層用多孔質材料層の一側部位及び他側部位にそれぞれ沿うように積層して、真空成形のもとに、一体的に加圧冷却して相互に装着する真空成形工程(S3)とからなる。

【0026】

このようにして防音シートを製造することで、請求項2に記載の発明の作用効果を達成し得る防音シートを提供することが可能となる。

【0027】

ここで、第1外層用多孔質材料層、フィルム積層体並びに一側外層部用多孔質材料層及び他側外層部用遮音材料層を上述のごとく積層した状態で、一体的に加圧冷却して相互に装着するので、防音シートの成形が、ワンショット成形でもって、可能となる。その結果、防音シートの製造工程がより一層簡素化され得る。

【0028】

また本発明は、請求項7の記載のように、請求項6に記載の自動車用防音シートの製造方法において、

上記真空成形工程において、上記第1外層用多孔質材料層、上記一側フィルム用熱可塑樹脂材料フィルム、上記バリアフィルム用樹脂材料フィルム及び上記他側フィルム用熱可塑樹脂材料フィルム、並びに上記一側外層部用多孔質材料層及び上記他側外層部用遮音材料層を積層するにあたり、上記一側外層部及び上記他側外層部を、その各対向縁部にて、互いに重畳するように、前記他側フィルム用熱可塑樹脂材料フィルムの上記各対向縁部に対する対向部に積層することを特徴とする。

【0029】

これにより、請求項4に記載の発明の作用効果を達成し得る防音シートの提供が可能となる。

【0030】

また、本発明に係る自動車用ダッシュサイレンサーは、請求項7の記載によれば、

エンジン室(10)、車室(20)、これらエンジン室及び車室を区画する境界壁部材(30)、及び当該境界壁部材の上側部位(30a)に車室内側から対向するように配設してなるインストルメントパネル(50)を備える自動車の前記境界壁部材に対し車室内側から沿うように設けられる。

【0031】

当該ダッシュサイレンサーにおいて、

請求項1〜3のいずれか1つに記載の防音シートを具備しており、

当該防音シートは、第2外層の上記一側外層部にてインストルメントパネルに対向し、かつ、第1外層にて境界壁部材に沿い上方から下方に向けて延出するように境界壁部材に装着されていることを特徴とする。

【0032】

これによれば、請求項1〜3のいずれか1つに記載の発明の作用効果を達成し得るダッシュサイレンサーの提供が可能となる。

【0033】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0034】

【図1】本発明に係るダッシュサイレンサーの第1実施形態を適用した自動車の模式的部分概略断面図である。

【図2】図1のダッシュサイレンサーの拡大側面図である。

【図3】図1のダッシュサイレンサーの拡大後面図である。

【図4】図1のフィルム積層体の部分破断拡大縦断面図である。

【図5】上記第1実施形態におけるダッシュサイレンサーの製造工程図である。

【図6】本発明の第2実施形態の要部を示す部分破断拡大側面面図である。

【図7】本発明に係るダッシュサイレンサーの第3実施形態を示す拡大側面図である。

【発明を実施するための形態】

【0035】

以下、本発明の各実施形態を図面により説明する。

(第1実施形態)

図1は、自動車に適用してなる本発明の第1実施形態を示している。当該自動車は、エンジンルーム10及び車室20を備えており、車室20は、当該自動車において、エンジンルーム10に後続して設けられている。なお、エンジンルーム10内には、エンジンEが配設されている。また、車室20内には、前側座席Sが配設されている。

【0036】

また、当該自動車は、ダッシュボード30(ダッシュパネル30ともいう)を備えており、このダッシュボード30は、エンジンルーム10と車室20との境界に設けられて、これらエンジンルーム10及び車室20を相互に区画している。

【0037】

ここで、ダッシュボード30は、図1の縦断面形状にて示すごとく、前側に凸な「く」の字状となるように形成されて、上側ボード部30aと下側ボード部30bとを一体的に構成する。当該ダッシュボード30は、その上側ボード部30aの上縁部31にて、当該自動車のフロントウインドシールド40の下縁部とエンジンルーム10の上壁後縁部との境界部に連結されている。また、当該ダッシュボード30の下側ボード部30bは、上側ボード部30aの下縁部から一体的に下方へ延出されており、当該下側ボード部30bは、その下縁部32にて、車室20の床壁21の前縁部に連結されている。

【0038】

また、当該自動車は、インストルメントパネル50を備えている。このインストルメントパネル50は、図1にて示すごとく、その上縁部71にて、フロントウインドシールド40の下縁部とエンジンルーム10の上壁後縁部との境界部に連結されており、当該フロントウインドシールド50は、上縁部71から、後方に向け凸な断面湾曲形状となるように下方前側へ傾斜状に延出して形成されている。ここで、インストルメントパネル50の延出下縁部72は、ダッシュボード30の上側ボード部30aと下側ボード部30bとの境界部にその後方から対向している。

【0039】

また、当該自動車は、ダッシュサイレンサーDSを備えている。このダッシュサイレンサーDSは、図1にて示すごとく、ダッシュボード30に沿い車室20側から組み付けられており、当該ダッシュサイレンサーDSは、図2にて示すごとく、ダッシュボード30の縦断面形状と同様の縦断面形状に形成されて、当該ダッシュボード30に車室20の内部から積層されている。

【0040】

当該ダッシュサイレンサーDSは、図2或いは図3にて示すごとく、前側層60、中間層70及び後側層80を備えており、これら前側層60、中間層70及び後側層80は、順次、当該自動車の前側から後側にかけて積層して形成されている。

【0041】

前側層60は、図2にて示すごとく、ダッシュボード30の縦断面形状と同様の縦断面形状に形成されており、当該前側層60は、ダッシュボード30の上側ボード部30a及び下側ボード部30bにそれぞれ沿う上側層部60a及び下側層部60bでもって構成されている。しかして、当該前側層60は、上側層部60a及び下側層部60bにて、ダッシュボード30の上側ボード部30a及び下側ボード部30bにその各後面側から沿うように装着されている。

【0042】

ここで、当該前側層80は、エンジンEからの騒音(以下、エンジン騒音という)の高周波数成分(以下、高周波数騒音成分ともいう)及び低周波数成分(以下、低周波騒音成分ともいう)のうちの上記高周波数騒音成分を主として吸音する吸音層としての役割を果たすように、多孔質材料でもって、所定の厚さ(例えば、8(mm))及び所定の目付量(例えば、300(g/m2))を有するように形成されている。本第1実施形態において、前側層60を形成する多孔質材料としては、例えば、ポリエチレンテレフタレート(以下、PETという)からなるフェルト(以下、前側層用フェルトという)が採用されている。なお、前側層60の上側層部60a及び下側層部60bの境界部は、ダッシュボード30の上側ボード部30aと下側ボード部30bとの境界部に対応している。

【0043】

中間層70は、図2にて示すごとく、前側層60の縦断面形状と同様の縦断面形状に形成されており、当該中間層70は、前側層60の上側層部60a及び下側層部60bにそれぞれ沿う上側層部70a及び下側層部70bでもって構成されている。しかして、当該中間層70は、上側層部70a及び下側層部70bにて、前側層60の上側層部60a及び下側層部60bにその各後面側から沿うように装着されている。

【0044】

また、当該中間層70は、非通気性のフィルム積層体からなるもので、この中間層70であるフィルム積層体は、図4にて示すごとく、前側フィルム71、バリアフィルム72及び後側フィルム73を積層して形成されている。

【0045】

前側フィルム71は、その前面にて、前側層60の後面に沿い積層されている。バリアフィルム72は、その前面にて、前側フィルム71の後面に沿い融着されて、当該前側フィルム71に積層されている。後側フィルム73は、その前面にて、バリアフィルム72の後面に沿い融着されて、当該バリアフィルム72に積層されている。

【0046】

前側フィルム71は、所定の前側フィルム用熱可塑性材料により、所定の厚さでもって膜状に形成されており、この前側フィルム71は、その前面にて、前側層60の後面に沿い融着されている。

【0047】

ここで、当該前側フィルム71は、前側層60の上側層部60a及び下側層部60bにそれぞれ沿う上側フィルム部71a及び下側フィルム部71bでもって構成されており、この前側フィルム71の上側フィルム部71a及び下側フィルム部71bは、その各前面にて、それぞれ、前側層60の上側層部60a及び下側層部60bの各後面に融着されている。

【0048】

本第1実施形態において、上述した前側フィルム71の所定の厚さは、20(μm)に設定されている。また、上述した所定の前側フィルム用熱可塑性材料としては、ポリエチレンが採用されている。

【0049】

バリアフィルム72は、所定のバリアフィルム用熱可塑性材料により、所定の厚さでもって膜状に形成されており、このバリアフィルム72は、その前面にて、前側フィルム71の後面に沿い融着されている。

【0050】

ここで、当該バリアフィルム72は、前側フィルム71の上側フィルム部71a及び下側フィルム部71bにそれぞれ沿う上側フィルム部72a及び下側フィルム部72bでもって構成されており、このバリアフィルム72の上側フィルム部72a及び下側フィルム部72bは、その各前面にて、それぞれ、前側フィルム71の上側フィルム部71a及び下側フィルム部71bの各後面に沿い融着されている。

【0051】

本第1実施形態において、上述したバリアフィルム72の所定の厚さは、15(μm)に設定されている。また、上述した所定のバリアフィルム用熱可塑性材料としては、ナイロンが採用されている。なお、本第1実施形態において、上述のごとく、所定のバリアフィルム用熱可塑性材料としてナイロンを採用したのは、ナイロンが、上述した前側フィルム71の形成材料であるポリエチレンよりも高い融点を有するためである。

【0052】

後側フィルム73は、所定の後側フィルム用熱可塑性材料により、膜状に形成されており、この後側フィルム73は、その前面にて、バリアフィルム72の後面に沿い融着されている。

【0053】

ここで、当該後側フィルム73は、バリアフィルム72の上側フィルム部72a及び下側フィルム部72bにそれぞれ沿う上側フィルム部73a及び下側フィルム部73bでもって構成されており、この後側フィルム73の上側フィルム部73a及び下側フィルム部73bは、その各前面にて、それぞれ、バリアフィルム72の上側フィルム部72a及び下側フィルム部72bの各後面に融着されている。

【0054】

本第1実施形態において、上述した所定の後側フィルム用熱可塑性材料としては、前側フィルム71と同様に、ポリエチレンが採用されている。なお、上述したバリアフィルム72の前側フィルム71及び後側フィルム73との融着は、ナイロンの融点よりも低い温度にてなされている。

【0055】

以上のように構成した中間層70は、非通気性のフィルム積層体であること及びその薄さに基づき、上記エンジン騒音に対し共振現象を発揮することで、当該エンジン騒音の高周波騒音成分及び低周波数成分の双方に亘り、良好な吸音性能を発揮する役割を果たす。

【0056】

なお、中間層70の上側層部70aは、前側フィルム71の上側フィルム部71a、バリアフィルム72の上側フィルム部72a及び後側フィルム73の上側フィルム部73aでもって構成されている。また、中間層70の下側層部70bは、前側フィルム71の下側フィルム部71b、バリアフィルム72の下側フィルム部72b及び後側フィルム73の下側フィルム部73bでもって構成されている。なお、中間層70の上側層部70a及び下側層部70bの境界部は、前側層60の上側層部60aと下側層部60bとの境界部に対応している。

【0057】

後側層80は、図2にて示すごとく、上側層部80a及び下側層部80bを有している。上側層部80a及び下側層部80bは、その各前面にて、それぞれ、中間層70の後面(後側フィルム層73の後面)に沿い融着されている。

【0058】

上側層部80aは、その前面にて、中間層70の上側層部70a(後側フィルム73の上側フィルム部73a)のうち、当該上側層部70aの下側層部70bとの境界近傍部Pを除くフィルム部位の後面に融着されている。

【0059】

当該上側層部80aは、前側層60と同様に、上記エンジン騒音のうちの高周波騒音成分を主として吸音する吸音層部としての役割を果たすもので、当該上側層部80aは、多孔質材料でもって、所定の厚さ(例えば、5(mm))及び所定の目付量(例えば、800(g/m2))を有するように形成されている。

【0060】

本第1実施形態において、当該上側層部80aを形成する多孔質材料としては、ポリエチレンテレフタレートからなるフェルト(以下、後側吸音用フェルトという)等の材料が採用されている。また、上側層部80aを形成する多孔質材料並びにその所定の厚さ及び所定の目付量は、エンジンEからの騒音(以下、エンジン騒音という)のうち、主として、高周波数成分に対し良好な吸音性能を確保し得るように設定されている。このことは、上側層部80aは、下側層部80aの形成材料よりも低い体積密度の形成材料により形成されて、主としてエンジン騒音の高周波数成分に対する良好な吸音性能を確保することを意味する。

【0061】

また、下側層部80bは、その前面にて、上側層部80aの下縁部位81、上側層部70aの境界近傍部P及び下側層部70bの各後面に亘り、融着されている。詳細には、下側層部80bの上縁部82は、その前面にて、上側層部80aの下縁部位81の後面に融着されている。また、当該下側層部80bのうち、上縁部82からその下方へ延出する中間延出部位83は、その前面にて、上側層部70aの境界近傍部Pの後面に融着されている。また、当該下側層部80bのうち、中間側延出部位83から下方へ延出する下側延出部位84は、その前面にて、下側層部70bの後面に融着されている。なお、断面三角形状の空所が、図2にて示すごとく、上側層部80aの下端面、上側層部70aの境界近傍部Pの後面及び上側層部80aの下縁部位81の後面の間に形成されている。これは、上側層部80a及び下側層部80bの各厚さに起因する。

【0062】

下側層部80bは、上記エンジン音のうちの上記低周波騒音成分を主として遮音する遮音層部としての役割を果たすもので、当該下側層部80aは、遮音材料でもって所定の厚さ及び所定の目付量を有するように形成されている。本第1実施形態では、下側層部80aを形成する遮音材料としては、ゴム(以下、後側遮音用ゴムという)等の重量性の高い材料が採用されている。また、下側層部80bを形成する遮音材料並びにその所定の厚さ及び所定の目付量は、エンジン騒音のうち、主として、低周波成分に対し良好な遮音性能を確保し得るように設定されている。このことは、下側層部80bは、上側層部80aの形成材料よりも高い体積密度の形成材料でもって形成されて、主としてエンジン騒音の低周波数成分に対する良好な遮音性能を確保することを意味する。

【0063】

次に、上述のように構成した当該ダッシュサイレンサーDSは、以下のようにして製造される。まず、図5の準備工程S1において、上述した前側層用フェルトを、ダッシュボード30の外形寸法に合わせた外形寸法を有するように切断し、8(mm)の厚さの前側層用フェルトとして準備する。また、上述した後側吸音用フェルト及び後側遮音用ゴムを、上側層部80a及び下側層部80bの各外形寸法に合わせた外形寸法を有するように切断し、後側吸音用フェルト及び後側遮音用ゴムとして準備する。さらに、中側層の前側フィルム71、バリアフィルム72及び後側フィルム73の原材料として、前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用ポリエチレンフィルムを準備する。

【0064】

次に、加熱工程S2において、上述のように準備された前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用ポリエチレンフィルムを、この順序にて、積層するとともに、加熱する。但し、この加熱の温度は、ナイロンの融点よりも低くポリエチレンの融点よりも高い温度とする。

【0065】

従って、前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用ポリエチレンフィルムのうち、前側フィルム71用ポリエチレンフィルム及び後側フィルム73用ポリエチレンフィルムのみが溶融状態となり、バリアフィルム72用ナイロンフィルムが溶融することはない。

【0066】

次に、図5の真空成形工程S3において、前側フィルム71用溶融ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用溶融ポリエチレンフィルムを、上述のように準備した前側層用フェルトに対し前側フィルム71用溶融ポリエチレンフィルムの側から積層し、後側吸音用フェルト及び後側フィルム73用溶融ポリエチレンフィルムを、上下に位置させて、後側フィルム73用溶融ポリエチレンフィルムに積層する。ここで、後側遮音用ゴムをその上縁部にて後側吸音用フェルトの下縁部に外方から重畳させるようにして、後側フィルム73用溶融ポリエチレンフィルムに積層する。

【0067】

このようにして積層した前側前側層用フェルト、前側フィルム71用溶融ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム、後側フィルム73用溶融ポリエチレンフィルム、後側吸音用フェルト及び後側遮音用ゴムを、両金型により挟持した状態にて、真空成形のもと、一体的に、加圧冷却して相互に固着する。このことは、前側前側層用フェルト、前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム、後側フィルム73用ポリエチレンフィルム、後側吸音用フェルト及び後側遮音用ゴムが、ワンショット成型により、ダッシュインフレータとして形成されることを意味する。

【0068】

然る後、次のトリミング工程S4において、上述のように形成されたダッシュインフレータにトリミング処理を施す。これにより、前側前側層用フェルトが前側層60となり、側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム、後側フィルム73用ポリエチレンフィルムがフィルム積層体である中間層70となり、後側吸音用フェルト及び後側遮音用ゴムが、上側層部80a及び下側層部80bからなる後側層80となる。これにより、上述したダッシュサイレンサーDSが、製造される。

【0069】

以上のように説明した本第1実施形態において、エンジンEがエンジン騒音を発生すると、当該エンジン騒音は、ダッシュパネル30を通り前側層60に入射する。ここで、前側層60は、上述したフェルトにより形成されているため、当該前側層60は、良好な通気性のもとにエンジン騒音のうちの高周波騒音成分に対し良好な吸音性能を発揮し得る。従って、上述のように前側層60に入射するエンジン騒音の高周波騒音成分が、主として、前側層60により吸音される。

【0070】

これに伴い、上述のように前側層60に入射したエンジン騒音のうちの残りの高周波騒音成分及び低周波騒音成分が、前側層60を通り中間層70に入射する。ここで、中間層70は、上述したごとく、非通気性を有する前側フィルム71、バリアフィルム72及び後側フィルム73からなる3層のフィルム積層体として構成されており、当該中間層70は、その3層のフィルム構成のもとに、エンジン騒音に対し共振現象を発揮することで、エンジン騒音の広い周波数帯域に亘り、良好な吸音性能を発揮し得る。

【0071】

従って、上述のように中間層70に入射したエンジン騒音のうちの残りの高周波騒音成分及び低周波騒音成分は、中間層70により良好に吸音される。ついで、上述のように中間層70に入射した高周波騒音成分及び低周波騒音成分のうちの残りの高周波騒音成分及び残りの低周波騒音成分は、中間層70を通り後側層80に入射する。

【0072】

ここで、後側層80の上側層部80aは、フェルトからなるため、良好な通気性のもとにエンジン騒音のうちの高周波騒音成分に対し良好な吸音性能を発揮し得る。後側層80のうち下側層部80bは、遮音材料からなるため、高い密度を有する。従って、当該下側層部80bは、エンジン騒音のうち低周波数成分を主として遮音する遮音性能を良好に発揮し得る。

【0073】

従って、上述のように後側層80に入射した高周波騒音成分及び残りの低周波騒音成分のうち、高周波騒音成分は、主として、上側層部80aにより吸音され、また、低周波騒音成分は、主として、遮音層部80bにより遮音される。

【0074】

以上のように、ダッシュサイレンサーDSによれば、エンジン騒音は、良好に吸音及び遮音されることで、当該エンジン音は、車室20の内部から良好に防音され得る。

【0075】

ここで、エンジン音のうち上側層部80aを通りインストルメントパネル50内に入射する周波数成分は、インストルメントパネル50により反射されて再び上側層部80aに入射することで、当該上側層部80aにより吸音される。従って、エンジン騒音が、上側層部80aとインストルメントパネル50との間で相互反射されても、当該エンジン騒音がインストルメントパネル50の内側でこもり、こもり騒音となってインストルメントパネル50と後側層80との間から車室20内に伝搬することはない。

【0076】

また、上述のようなダッシュサイレンサーDSの製造工程において、中間層70を構成する前側フィルム71及び後側フィルム73の各ポリエチレンフィルムを溶融させた上で、バリアフィルム72を介し融着させるようにしたので、中間層70のフィルム積層体の形成が、前側フィルム71、バリアフィルム72及び後側フィルム73の間の剥離等を招くことなく、良好になされ得る。

【0077】

また、このように形成した中間層70は、前側層60と後側層80との間に積層された状態で、真空成形のもとに、加圧冷却されることで、ダッシュサイレンサーDSとして成型される。換言すれば、ダッシュサイレンサーDSが、前側層60、中間層70及び後側層80を積層した状態で真空成形により同時に成形することで製造される。

【0078】

このことは、ダッシュサイレンサーDSの製造が、真空成形工程において、ワンショット成形により製造され得ることを意味する。その結果、ダッシュサイレンサーDSの製造工程の簡素化に役立つ。

【0079】

また、後側層80を構成する上側層部80a及び下側層部80bのうち、下側層部80bは、上述したごとく、その上縁部82にて、上側層部80aの下縁部81にその後面側から重畳されている。このため、上述のワンショット成形がより一層良好になされ得る。

【0080】

なお、ダッシュサイレンサーDSは、上述のように形成される前側層60、中間層70及び後側層80でもって構成されているので、当該ダッシュサイレンサーDSは、軽量であることに変わりはない。

(第2実施形態)

図6は、本発明に係る第2実施形態の要部を示している。この第2実施形態では、上記第1実施形態にて述べた中間層70において、多数の小孔74が形成されている。

【0081】

当該多数の小孔74は、第1実施形態にて述べた中間層70において、前側フィルム71の前面から後側フィルム73の後面にかけて、中間層70の全面に亘り、所定の直径(例えば、5(mm))及び所定の開口ピッチ(例えば、30(mm))にて、貫通状に形成されている。これにより、多数の小孔が、中間層70において、所定の均一の開口率2(%)にて貫通状に形成されていることになる。なお、上記開口ピッチは、互いに隣り合う両小孔の中心間距離をいう。その他の構成は、上記第1実施形態と同様である。

【0082】

また、本第2実施形態において、ダッシュサイレンサーDSの中間層70の製造にあたり、図5の加熱工程S2において、準備工程S1にて準備された前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用ポリエチレンフィルムを、この順序にて、フィルム積層体として積層した後、当該フィルム積層体に対し、孔空け装置(図示しない)により、次のようにして多数の小孔を形成する。

【0083】

ここで、当該孔空け装置は、回転可能に支持した孔空けローラを有しており、この孔空けローラには、多数の針状突起が、上述した中間層70の小孔の所定の開口ピッチ(30(mm))に対応するピッチにて、上記孔空けローラの外表面から延出するように突設されている。なお、上記各針状突起の基部の外径は、上述した中間層70の小孔の直径(5(mm))に等しい。

【0084】

しかして、上記孔空け装置において、上述のフィルム積層体を、上記多数の針状突起に刺し通すようにして、上記孔空けローラの外表面に押圧しながら当該孔空けローラを回転させる。これにより、多数の小孔が、均一の開口率2(%)にて上述のフィルム積層体(以下、孔空きフィルム積層体ともいう)に形成される。

【0085】

然る後、上記第1実施形態にて述べたと同様に、加熱工程S2において、上記孔空きフィルム積層体を、加熱する。なお、上述のように孔空きフィルム積層体に多数の小孔を形成しても、当該孔空きフィルム積層体が非常に薄いので、当該多数の小孔が詰まることはない。その他の製造工程は、上記第1実施形態と同様である。

【0086】

このように構成した本第2実施形態において、上記第1実施形態と同様にエンジン騒音が中間層70に入射すると、当該エンジン騒音は、中間層70の薄さのもと、多数の小孔74を通過することで良好に吸音され得る。ここで、多数の小孔74が、上述した均一な開口率2(%)に基づき、中間層70の全面に亘り、均一に形成されているから、上述したエンジン騒音は、多数の小孔74の全体に亘り通過することで吸音され得る。このことは、エンジン騒音は、中間層70によりその全面に亘り吸音されることを意味する。

【0087】

このため、中間層70から後側層80に入射するエンジン騒音がより一層減少することとなり、後側層80に入射したエンジン騒音は、後側層80の上側層部80aによる吸音性能及び下側層部80bによる遮音性能に基づき、より一層良好に防音され得る。その他の作用効果は上記第1実施形態と同様である。

(第3実施形態)

図7は、本発明に係る第3実施形態の要部を示している。この第3実施形態では、中間層70が、上記第1実施形態とは異なり、上側層部70aのみでもって形成されている。

【0088】

これに伴い、後側層80は、下側層部80bにて、前側層60の下側層部60bに直接積層されている。ここで、下側層部80bは、上側層部80aの下縁部位81及び上側層部70aの境界近傍部Pの各後面に亘り融着されるとともに、前側層60の下側層部60bの後面に接着されている。本第3実施形態では、上側層部70aが中間層70aとも称される。その他の構成は、上記第1実施形態と同様である。

【0089】

このように構成した本第3実施形態では、下側層部80bが、上述のごとく、上側層部80aの下縁部位81及び上側層部70aの境界近傍部Pの各後面に亘り融着されるとともに、前側層60の下側層部60bの後面に接着されている。

【0090】

しかして、エンジン騒音が、騒音が前側層60に入射しても、当該前側層60が多孔質材料からなるため、当該エンジン騒音は、上記第1実施形態と同様に前側層60により吸音された後に、中間層70a及び後側層80の下側層部80bに入射する。

【0091】

ここで、吸音層70aであるフィルム積層体は、上述のごとく三層のフィルムを積層してなることから、中間層70aに入射したエンジン騒音は、当該フィルム積層体により良好に吸音された後に、後側層80の上側層部80aに入射する。

【0092】

また、後側層80は、上述のごとく、上側層部80a及び下側層部80bでもって構成されている。ここで、上側層部80aは多孔質材料でもって形成されており、一方、下側層部80bは遮音材料でもって形成されている。従って、中間層70aに入射して通過するエンジン騒音は、後側層80の上側層部80aでもって吸音され、また、後側層80の下側層部80bに入射した騒音は、当該下側層部80bにより遮音される。

【0093】

これにより、本第3実施形態では、上記第1実施形態にて述べた中間層70が、上側層部70aのみにより形成されていても、エンジン騒音が、上記第1実施形態と実質的に同様に、当該防音シートにより、良好に防音され得る。その他の作用効果は、上記第1実施形態と同様である。

【0094】

また、本第3実施形態の構成及び作用効果は、上記第2実施形態においても、同様に達成され得る。

【0095】

なお、本発明の実施にあたり、上記各実施形態に限ることなく、次のような種々の変形例が挙げられる。

(1)中間層70において、バリアフィルム72の形成材料は、ナイロンに限ることなく、ポリエステルのフィルム等の樹脂でもよい。また、前側フィル71及び後側フィルム73の各形成材料は、バリアフィルム72の形成材料よりも低融点(融点200(℃)以下)の熱可塑性樹脂、例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレートや不飽和ポリエステルであればよい。

(2)前側層60或いは後側層80の上側層部80aの形成材料は、上記各実施形態にて述べたものに限ることなく、PETやウール等の有機繊維、グラスウール等の無機繊維の構造体材料或いはウレタンフォーム等の多孔質合成樹脂材料等の多孔質材料であればよい。

(3)中間層70において、前側フィルム71及び後側フィルム73の各形成材料は、バリアフィルム72の形成材料よりも低い融点を有すればよく、それぞれ、互いに異なる熱可塑性樹脂材料であってもよい。

(4)上述したダッシュサイレンサーDSの製造にあたっては、上記各実施形態とは異なり、前側フィルム用シート状ポリエチレン、バリアフィルム用シート状ナイロン及び後側フィルム用シート状ポリエチレンをそれぞれ予め準備して、バリアフィルム用シート状ナイロンを前側フィルム用シート状ポリエチレン及び後側フィルム用シート状ポリエチレンでもって挟持するように積層して、上述の単一のシート状フィルムを形成するようにしてもよい。

(5)ダッシュサイレンサーDSに対する騒音としては、エンジン音に限ることなく、エンジンルーム内に入る種々の騒音を含めてもよい。

(6)本発明の実施にあたり、ダッシュサイレンサーに限ることなく、フロアサイレンサー、ピラーサイレンサー、ルーフサイレンサー、ルームパーティションサイレンサー、フードサイレンサー、エンジンアンダカバーサイレンサー等に本発明を適用してもよい。

(7)本発明の実施にあたり、上記実施形態にて述べたダッシュサイレンサーDSの後側層80において、上側層部80aと下側層部80bとの各重畳部位の上下方向幅は、必要に応じて適宜変更してもよい。例えば、上側層部80aが、下側層部80bの全領域と重畳するように形成されていてもよい。

(8)本発明の実施にあたり、ダッシュサイレンサーDSは、上記実施形態とは異なり、ダッシュボード30の少なくとも所定領域(例えば、ダッシュボード30の中央領域)に積層するようにしてもよい。

【符号の説明】

【0096】

60…前側層、70…中間層、70a…上側層部、70b…下側層部、

71…前側フィルム、72…バリアフィルム、73…後側フィルム、74…小孔、

80…後側層、80a…上側層部、80b…下側層部、81…下縁部、82…上縁部、

DS…ダッシュサイレンサー、S1…準備工程、S2…加圧工程、S3…真空成形工程。

【技術分野】

【0001】

本発明は、自動車用防音シート及びその製造方法並びに当該防音シートを用いた自動車用ダッシュサイレンサーに関する。

【背景技術】

【0002】

従来、この種の自動車用防音シートにおいては、例えば、下記特許文献1に記載された自動車用インシュレータダッシュが提案されている。このインシュレータダッシュは、ダッシュパネルにその車室内側から設けられる吸音材と、この吸音材にインストルメントパネルの下側にて設けられ遮音材とによって構成されている。

【0003】

このように構成したインシュレータダッシュにおいて、吸音材は、エンジンルームからの騒音のうち、主として高周波領域の騒音を吸音する。また、遮音材が、吸音材との積層構造のもとに、エンジンルームからの騒音のうち、主として低周波領域の騒音を遮音する。

【0004】

これにより、当該インシュレータダッシュは、エンジンルームからの騒音を、その高周波領域から低周波領域に亘り、車室内から防音するように機能する。従って、当該インシュレータダッシュにより吸音或いは遮音しきれない騒音は、車室内側へ伝播することとなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−12561号公報

【特許文献2】特開2009−18746号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述のように構成したインシュレータダッシュによれば、騒音が上述のようにインシュレータダッシュから車室内側へ伝播するにあたり、当該騒音は、吸音材のうちインストルメントパネルに対する対応部位からインストルメントパネルの内部に伝播するとともに、吸音材のうちのインストルメントパネルの下側部位及び遮音材から車室内に伝播する。

【0007】

ここで、上述したごとく、インシュレータダッシュのうちインストルメントパネルの内部に対向する部位は、遮音材ではなく、吸音材のインストルメントパネルに対する対向部位である。従って、上述のようにインストルメントパネルの内部に伝播した騒音が、当該インストルメントパネルにより反射されて吸音材の上記対向部位により吸音されれば、当該反射騒音がインストルメントパネル内においてこもるという現象は軽減される。

【0008】

しかしながら、吸音材は単層にすぎない。このため、エンジンルームからの騒音を吸音材によって良好に吸音することは困難である。このことは、インシュレータダッシュとしてのエンジンルームからの騒音に対する吸音性能が不十分であることを意味する。

【0009】

換言ずれば、インシュレータダッシュにおいて、上述のように、遮音材が、インストルメントパネルの内部に対向しないように設けられていても、上述したインストルメントパネル内の反射音に対する吸音材の吸音性能が不十分であるのは勿論のこと、遮音材の吸音材との積層構造による遮音性能も不十分である。

【0010】

これに対しては、上記特許文献2に記載の車両用防音材における積層吸音層のように、上記吸音材を、互いに面密度の異なるベース吸音層及び発砲樹脂シートの積層構造でもって構成することも考えられる。しかしながら、このような単なる積層構造によっても、上述した吸音性能や遮音性能が不十分であることに変わりがない。

【0011】

そこで、本発明は、以上のようなことに対処するため、吸音性能及び遮音性能を発揮する積層構成に工夫を凝らし、騒音に対する吸音及び遮音の各性能を十分に確保するようにした自動車用防音シート及びその製造方法並びに当該防音シートを用いた自動車用ダッシュサイレンサーを提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題の解決にあたり、本発明に係る防音シートは、請求項1の記載によれば、

自動車に適用される防音シートである。

【0013】

当該防音シートは、

一側外層部(60a)と当該一側層部から延出する他側外層部(60b)を有するように多孔質材料でもって形成される第1外層(60)と、

フィルム積層体により形成されて第1外層の上記一側外層部(60a)に積層される中間層(70、70a)と、

多孔質材料により形成されて第1外層の前記少なくとも一側外層部に中間層を介し積層される一側外層部(80a)と、遮音材料により形成されて第1外層の上記他側層部に積層される他側外層部(80b)とからなる第2外層(80)とを備えることを特徴とする。

【0014】

これによれば、騒音が第1外層に入射しても、当該第1外層が多孔質材料からなるため、当該騒音は、第1外層により吸音された後に、中間層及び第2外層の他側外層部に入射する。ここで、中間層であるフィルム積層体は、複数のフィルムを積層してなることから、中間層に入射した騒音は、フィルム積層体により良好に吸音された後に、第2外層に入射する。

【0015】

但し、第2外層は、上述のごとく、一側外層部及び他側外層部でもって構成されている。ここで、上記一側外層部は多孔質材料でもって形成されており、一方、上記他側外層部は遮音材料でもって形成されている。従って、中間層に入射して通過する騒音は、第2外層の一側外層部でもって吸音され、また、第2外層の他側外層部に入射した騒音は、第2外層の他側外層部により遮音される。

【0016】

以上のように、防音シートの吸音性能及び遮音性能を発揮する積層構成に工夫を凝らすことで、騒音は、当該防音シートにより良好に防音され得る。

【0017】

また、本発明は、請求項2の記載によれば、請求項1に記載の自動車用防音シートにおいて、

中間層は、第1外層の上記一側外層部及び上記他側外層部の双方に亘り積層されており、

第2外層は、その他側外層部にて、中間層のうち第1外層の上記他側外層部に対する対応層部に積層されていることを特徴とする。

【0018】

このように、中間層を、第1外層の一側外層部及び他側外層部の双方に亘り積層し、かつ、第2外層を、その他側外層部にて、中間層のうち第1外層の他側外層部に対する対応層部に積層することで、第2外層の他側外層部においては、騒音が、中間層のうち第1外層の他側外層部に対する対応層部により吸音された上で、第2外層の他側外層部により遮音される。従って、請求項1に記載の発明の作用効果がより一層向上され得る。

【0019】

また、本発明は、請求項3の記載によれば、請求項1または2に記載の自動車用防音シートにおいて、上記一側外層部及び上記他側外層部は、その相互の各近傍部位(81、82)にて、互いに重畳するように、中間層の上記各近傍部位に対する対応部位に積層されていることを特徴とする。

【0020】

これにより、請求項1または2に記載の発明の作用効果がより一層向上され得る。

【0021】

また、本発明は、請求項4の記載によれば、請求項3に記載の自動車用防音シートにおいて、

中間層を形成する上記フィルム積層体は、

熱可塑性樹脂よりも高い融点を有する樹脂により形成してなるバリアフィルム(72)と、

当該バリアフィルムに積層されてこのバリアフィルムに上記融点よりも低い温度にて融着した上記熱可塑性樹脂からなる第1フィルム(71、73)と、

バリアフィルムを介し第1フィルムに沿うようにバリアフィルムに積層されて当該バリアフィルムに上記融点よりも低い温度にて融着した上記熱可塑性樹脂からなる第2フィルム(71、73)とを具備しており、

上記一側外層部の上記近傍部位は、上記他側外層部の上記近傍部位を介し中間層の上記対応部位に対向するように上記他側外層部の上記近傍部位に重畳されていることを特徴とする。

【0022】

このように、中間層を、第1フィルム、バリアフィルム及び第2フィルムからなる3層のフィルム積層体として構成することで、中間層の騒音に対する吸音性能をより一層向上することができる。従って、上記一側外層部の上記近傍部位は、上記他側外層部の上記近傍部位を介し中間層の上記対応部位に対向するように上記他側外層部の上記近傍部位に重畳されていても、請求項3に記載の発明の作用効果がより一層向上され得る。

【0023】

また、本発明は、請求項5の記載によれば、請求項4に記載の自動車用防音シートにおいて、フィルム積層体は、第1フィルム、バリアフィルム及び第2フィルムの各厚さ方向に向けて、多数の小孔(74)を貫通状に分散形成してなることを特徴とする。

【0024】

このように多数の小孔をフィルム積層体に形成することで、第1外層からの騒音に対する中間層70による吸音性能の向上が、より一層向上され得る。

【0025】

また、本発明に係る自動車用防音シートの製造方法は、請求項6の記載によれば、

第1外層(60)用多孔質材料層を準備し、一側外層部(80a)用多孔質材料層及び他側外層部(80b)用遮音材料層を準備し、かつ、一側フィルム(71、73)用熱可塑樹脂材料フィルム、バリアフィルム用樹脂材料フィルムであって前記熱可塑樹脂材料の融点よりも高い融点を有するバリアフィルム(72)用樹脂材料フィルム及び他側フィルム(71、73)用熱可塑樹脂材料フィルムを準備する準備工程(S1)と、

上記一側フィルム用熱可塑樹脂材料フィルム、上記バリアフィルム用樹脂材料フィルム及び上記他側フィルム用熱可塑樹脂材料フィルムをフィルム積層体となるように積層して上記熱可塑樹脂材料の融点よりも高く上記バリアフィルム用樹脂材料フィルムの融点よりも低い温度にて加熱して融着する加熱工程(S2)と、

上記第1外層用多孔質材料層を上記フィルム積層体に積層するとともに、上記一側外層部用多孔質材料層及び上記他側外層部用遮音材料層を、上記フィルム積層体を介し上記第1外層用多孔質材料層の一側部位及び他側部位にそれぞれ沿うように積層して、真空成形のもとに、一体的に加圧冷却して相互に装着する真空成形工程(S3)とからなる。

【0026】

このようにして防音シートを製造することで、請求項2に記載の発明の作用効果を達成し得る防音シートを提供することが可能となる。

【0027】

ここで、第1外層用多孔質材料層、フィルム積層体並びに一側外層部用多孔質材料層及び他側外層部用遮音材料層を上述のごとく積層した状態で、一体的に加圧冷却して相互に装着するので、防音シートの成形が、ワンショット成形でもって、可能となる。その結果、防音シートの製造工程がより一層簡素化され得る。

【0028】

また本発明は、請求項7の記載のように、請求項6に記載の自動車用防音シートの製造方法において、

上記真空成形工程において、上記第1外層用多孔質材料層、上記一側フィルム用熱可塑樹脂材料フィルム、上記バリアフィルム用樹脂材料フィルム及び上記他側フィルム用熱可塑樹脂材料フィルム、並びに上記一側外層部用多孔質材料層及び上記他側外層部用遮音材料層を積層するにあたり、上記一側外層部及び上記他側外層部を、その各対向縁部にて、互いに重畳するように、前記他側フィルム用熱可塑樹脂材料フィルムの上記各対向縁部に対する対向部に積層することを特徴とする。

【0029】

これにより、請求項4に記載の発明の作用効果を達成し得る防音シートの提供が可能となる。

【0030】

また、本発明に係る自動車用ダッシュサイレンサーは、請求項7の記載によれば、

エンジン室(10)、車室(20)、これらエンジン室及び車室を区画する境界壁部材(30)、及び当該境界壁部材の上側部位(30a)に車室内側から対向するように配設してなるインストルメントパネル(50)を備える自動車の前記境界壁部材に対し車室内側から沿うように設けられる。

【0031】

当該ダッシュサイレンサーにおいて、

請求項1〜3のいずれか1つに記載の防音シートを具備しており、

当該防音シートは、第2外層の上記一側外層部にてインストルメントパネルに対向し、かつ、第1外層にて境界壁部材に沿い上方から下方に向けて延出するように境界壁部材に装着されていることを特徴とする。

【0032】

これによれば、請求項1〜3のいずれか1つに記載の発明の作用効果を達成し得るダッシュサイレンサーの提供が可能となる。

【0033】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0034】

【図1】本発明に係るダッシュサイレンサーの第1実施形態を適用した自動車の模式的部分概略断面図である。

【図2】図1のダッシュサイレンサーの拡大側面図である。

【図3】図1のダッシュサイレンサーの拡大後面図である。

【図4】図1のフィルム積層体の部分破断拡大縦断面図である。

【図5】上記第1実施形態におけるダッシュサイレンサーの製造工程図である。

【図6】本発明の第2実施形態の要部を示す部分破断拡大側面面図である。

【図7】本発明に係るダッシュサイレンサーの第3実施形態を示す拡大側面図である。

【発明を実施するための形態】

【0035】

以下、本発明の各実施形態を図面により説明する。

(第1実施形態)

図1は、自動車に適用してなる本発明の第1実施形態を示している。当該自動車は、エンジンルーム10及び車室20を備えており、車室20は、当該自動車において、エンジンルーム10に後続して設けられている。なお、エンジンルーム10内には、エンジンEが配設されている。また、車室20内には、前側座席Sが配設されている。

【0036】

また、当該自動車は、ダッシュボード30(ダッシュパネル30ともいう)を備えており、このダッシュボード30は、エンジンルーム10と車室20との境界に設けられて、これらエンジンルーム10及び車室20を相互に区画している。

【0037】

ここで、ダッシュボード30は、図1の縦断面形状にて示すごとく、前側に凸な「く」の字状となるように形成されて、上側ボード部30aと下側ボード部30bとを一体的に構成する。当該ダッシュボード30は、その上側ボード部30aの上縁部31にて、当該自動車のフロントウインドシールド40の下縁部とエンジンルーム10の上壁後縁部との境界部に連結されている。また、当該ダッシュボード30の下側ボード部30bは、上側ボード部30aの下縁部から一体的に下方へ延出されており、当該下側ボード部30bは、その下縁部32にて、車室20の床壁21の前縁部に連結されている。

【0038】

また、当該自動車は、インストルメントパネル50を備えている。このインストルメントパネル50は、図1にて示すごとく、その上縁部71にて、フロントウインドシールド40の下縁部とエンジンルーム10の上壁後縁部との境界部に連結されており、当該フロントウインドシールド50は、上縁部71から、後方に向け凸な断面湾曲形状となるように下方前側へ傾斜状に延出して形成されている。ここで、インストルメントパネル50の延出下縁部72は、ダッシュボード30の上側ボード部30aと下側ボード部30bとの境界部にその後方から対向している。

【0039】

また、当該自動車は、ダッシュサイレンサーDSを備えている。このダッシュサイレンサーDSは、図1にて示すごとく、ダッシュボード30に沿い車室20側から組み付けられており、当該ダッシュサイレンサーDSは、図2にて示すごとく、ダッシュボード30の縦断面形状と同様の縦断面形状に形成されて、当該ダッシュボード30に車室20の内部から積層されている。

【0040】

当該ダッシュサイレンサーDSは、図2或いは図3にて示すごとく、前側層60、中間層70及び後側層80を備えており、これら前側層60、中間層70及び後側層80は、順次、当該自動車の前側から後側にかけて積層して形成されている。

【0041】

前側層60は、図2にて示すごとく、ダッシュボード30の縦断面形状と同様の縦断面形状に形成されており、当該前側層60は、ダッシュボード30の上側ボード部30a及び下側ボード部30bにそれぞれ沿う上側層部60a及び下側層部60bでもって構成されている。しかして、当該前側層60は、上側層部60a及び下側層部60bにて、ダッシュボード30の上側ボード部30a及び下側ボード部30bにその各後面側から沿うように装着されている。

【0042】

ここで、当該前側層80は、エンジンEからの騒音(以下、エンジン騒音という)の高周波数成分(以下、高周波数騒音成分ともいう)及び低周波数成分(以下、低周波騒音成分ともいう)のうちの上記高周波数騒音成分を主として吸音する吸音層としての役割を果たすように、多孔質材料でもって、所定の厚さ(例えば、8(mm))及び所定の目付量(例えば、300(g/m2))を有するように形成されている。本第1実施形態において、前側層60を形成する多孔質材料としては、例えば、ポリエチレンテレフタレート(以下、PETという)からなるフェルト(以下、前側層用フェルトという)が採用されている。なお、前側層60の上側層部60a及び下側層部60bの境界部は、ダッシュボード30の上側ボード部30aと下側ボード部30bとの境界部に対応している。

【0043】

中間層70は、図2にて示すごとく、前側層60の縦断面形状と同様の縦断面形状に形成されており、当該中間層70は、前側層60の上側層部60a及び下側層部60bにそれぞれ沿う上側層部70a及び下側層部70bでもって構成されている。しかして、当該中間層70は、上側層部70a及び下側層部70bにて、前側層60の上側層部60a及び下側層部60bにその各後面側から沿うように装着されている。

【0044】

また、当該中間層70は、非通気性のフィルム積層体からなるもので、この中間層70であるフィルム積層体は、図4にて示すごとく、前側フィルム71、バリアフィルム72及び後側フィルム73を積層して形成されている。

【0045】

前側フィルム71は、その前面にて、前側層60の後面に沿い積層されている。バリアフィルム72は、その前面にて、前側フィルム71の後面に沿い融着されて、当該前側フィルム71に積層されている。後側フィルム73は、その前面にて、バリアフィルム72の後面に沿い融着されて、当該バリアフィルム72に積層されている。

【0046】

前側フィルム71は、所定の前側フィルム用熱可塑性材料により、所定の厚さでもって膜状に形成されており、この前側フィルム71は、その前面にて、前側層60の後面に沿い融着されている。

【0047】

ここで、当該前側フィルム71は、前側層60の上側層部60a及び下側層部60bにそれぞれ沿う上側フィルム部71a及び下側フィルム部71bでもって構成されており、この前側フィルム71の上側フィルム部71a及び下側フィルム部71bは、その各前面にて、それぞれ、前側層60の上側層部60a及び下側層部60bの各後面に融着されている。

【0048】

本第1実施形態において、上述した前側フィルム71の所定の厚さは、20(μm)に設定されている。また、上述した所定の前側フィルム用熱可塑性材料としては、ポリエチレンが採用されている。

【0049】

バリアフィルム72は、所定のバリアフィルム用熱可塑性材料により、所定の厚さでもって膜状に形成されており、このバリアフィルム72は、その前面にて、前側フィルム71の後面に沿い融着されている。

【0050】

ここで、当該バリアフィルム72は、前側フィルム71の上側フィルム部71a及び下側フィルム部71bにそれぞれ沿う上側フィルム部72a及び下側フィルム部72bでもって構成されており、このバリアフィルム72の上側フィルム部72a及び下側フィルム部72bは、その各前面にて、それぞれ、前側フィルム71の上側フィルム部71a及び下側フィルム部71bの各後面に沿い融着されている。

【0051】

本第1実施形態において、上述したバリアフィルム72の所定の厚さは、15(μm)に設定されている。また、上述した所定のバリアフィルム用熱可塑性材料としては、ナイロンが採用されている。なお、本第1実施形態において、上述のごとく、所定のバリアフィルム用熱可塑性材料としてナイロンを採用したのは、ナイロンが、上述した前側フィルム71の形成材料であるポリエチレンよりも高い融点を有するためである。

【0052】

後側フィルム73は、所定の後側フィルム用熱可塑性材料により、膜状に形成されており、この後側フィルム73は、その前面にて、バリアフィルム72の後面に沿い融着されている。

【0053】

ここで、当該後側フィルム73は、バリアフィルム72の上側フィルム部72a及び下側フィルム部72bにそれぞれ沿う上側フィルム部73a及び下側フィルム部73bでもって構成されており、この後側フィルム73の上側フィルム部73a及び下側フィルム部73bは、その各前面にて、それぞれ、バリアフィルム72の上側フィルム部72a及び下側フィルム部72bの各後面に融着されている。

【0054】

本第1実施形態において、上述した所定の後側フィルム用熱可塑性材料としては、前側フィルム71と同様に、ポリエチレンが採用されている。なお、上述したバリアフィルム72の前側フィルム71及び後側フィルム73との融着は、ナイロンの融点よりも低い温度にてなされている。

【0055】

以上のように構成した中間層70は、非通気性のフィルム積層体であること及びその薄さに基づき、上記エンジン騒音に対し共振現象を発揮することで、当該エンジン騒音の高周波騒音成分及び低周波数成分の双方に亘り、良好な吸音性能を発揮する役割を果たす。

【0056】

なお、中間層70の上側層部70aは、前側フィルム71の上側フィルム部71a、バリアフィルム72の上側フィルム部72a及び後側フィルム73の上側フィルム部73aでもって構成されている。また、中間層70の下側層部70bは、前側フィルム71の下側フィルム部71b、バリアフィルム72の下側フィルム部72b及び後側フィルム73の下側フィルム部73bでもって構成されている。なお、中間層70の上側層部70a及び下側層部70bの境界部は、前側層60の上側層部60aと下側層部60bとの境界部に対応している。

【0057】

後側層80は、図2にて示すごとく、上側層部80a及び下側層部80bを有している。上側層部80a及び下側層部80bは、その各前面にて、それぞれ、中間層70の後面(後側フィルム層73の後面)に沿い融着されている。

【0058】

上側層部80aは、その前面にて、中間層70の上側層部70a(後側フィルム73の上側フィルム部73a)のうち、当該上側層部70aの下側層部70bとの境界近傍部Pを除くフィルム部位の後面に融着されている。

【0059】

当該上側層部80aは、前側層60と同様に、上記エンジン騒音のうちの高周波騒音成分を主として吸音する吸音層部としての役割を果たすもので、当該上側層部80aは、多孔質材料でもって、所定の厚さ(例えば、5(mm))及び所定の目付量(例えば、800(g/m2))を有するように形成されている。

【0060】

本第1実施形態において、当該上側層部80aを形成する多孔質材料としては、ポリエチレンテレフタレートからなるフェルト(以下、後側吸音用フェルトという)等の材料が採用されている。また、上側層部80aを形成する多孔質材料並びにその所定の厚さ及び所定の目付量は、エンジンEからの騒音(以下、エンジン騒音という)のうち、主として、高周波数成分に対し良好な吸音性能を確保し得るように設定されている。このことは、上側層部80aは、下側層部80aの形成材料よりも低い体積密度の形成材料により形成されて、主としてエンジン騒音の高周波数成分に対する良好な吸音性能を確保することを意味する。

【0061】

また、下側層部80bは、その前面にて、上側層部80aの下縁部位81、上側層部70aの境界近傍部P及び下側層部70bの各後面に亘り、融着されている。詳細には、下側層部80bの上縁部82は、その前面にて、上側層部80aの下縁部位81の後面に融着されている。また、当該下側層部80bのうち、上縁部82からその下方へ延出する中間延出部位83は、その前面にて、上側層部70aの境界近傍部Pの後面に融着されている。また、当該下側層部80bのうち、中間側延出部位83から下方へ延出する下側延出部位84は、その前面にて、下側層部70bの後面に融着されている。なお、断面三角形状の空所が、図2にて示すごとく、上側層部80aの下端面、上側層部70aの境界近傍部Pの後面及び上側層部80aの下縁部位81の後面の間に形成されている。これは、上側層部80a及び下側層部80bの各厚さに起因する。

【0062】

下側層部80bは、上記エンジン音のうちの上記低周波騒音成分を主として遮音する遮音層部としての役割を果たすもので、当該下側層部80aは、遮音材料でもって所定の厚さ及び所定の目付量を有するように形成されている。本第1実施形態では、下側層部80aを形成する遮音材料としては、ゴム(以下、後側遮音用ゴムという)等の重量性の高い材料が採用されている。また、下側層部80bを形成する遮音材料並びにその所定の厚さ及び所定の目付量は、エンジン騒音のうち、主として、低周波成分に対し良好な遮音性能を確保し得るように設定されている。このことは、下側層部80bは、上側層部80aの形成材料よりも高い体積密度の形成材料でもって形成されて、主としてエンジン騒音の低周波数成分に対する良好な遮音性能を確保することを意味する。

【0063】

次に、上述のように構成した当該ダッシュサイレンサーDSは、以下のようにして製造される。まず、図5の準備工程S1において、上述した前側層用フェルトを、ダッシュボード30の外形寸法に合わせた外形寸法を有するように切断し、8(mm)の厚さの前側層用フェルトとして準備する。また、上述した後側吸音用フェルト及び後側遮音用ゴムを、上側層部80a及び下側層部80bの各外形寸法に合わせた外形寸法を有するように切断し、後側吸音用フェルト及び後側遮音用ゴムとして準備する。さらに、中側層の前側フィルム71、バリアフィルム72及び後側フィルム73の原材料として、前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用ポリエチレンフィルムを準備する。

【0064】

次に、加熱工程S2において、上述のように準備された前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用ポリエチレンフィルムを、この順序にて、積層するとともに、加熱する。但し、この加熱の温度は、ナイロンの融点よりも低くポリエチレンの融点よりも高い温度とする。

【0065】

従って、前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用ポリエチレンフィルムのうち、前側フィルム71用ポリエチレンフィルム及び後側フィルム73用ポリエチレンフィルムのみが溶融状態となり、バリアフィルム72用ナイロンフィルムが溶融することはない。

【0066】

次に、図5の真空成形工程S3において、前側フィルム71用溶融ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用溶融ポリエチレンフィルムを、上述のように準備した前側層用フェルトに対し前側フィルム71用溶融ポリエチレンフィルムの側から積層し、後側吸音用フェルト及び後側フィルム73用溶融ポリエチレンフィルムを、上下に位置させて、後側フィルム73用溶融ポリエチレンフィルムに積層する。ここで、後側遮音用ゴムをその上縁部にて後側吸音用フェルトの下縁部に外方から重畳させるようにして、後側フィルム73用溶融ポリエチレンフィルムに積層する。

【0067】

このようにして積層した前側前側層用フェルト、前側フィルム71用溶融ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム、後側フィルム73用溶融ポリエチレンフィルム、後側吸音用フェルト及び後側遮音用ゴムを、両金型により挟持した状態にて、真空成形のもと、一体的に、加圧冷却して相互に固着する。このことは、前側前側層用フェルト、前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム、後側フィルム73用ポリエチレンフィルム、後側吸音用フェルト及び後側遮音用ゴムが、ワンショット成型により、ダッシュインフレータとして形成されることを意味する。

【0068】

然る後、次のトリミング工程S4において、上述のように形成されたダッシュインフレータにトリミング処理を施す。これにより、前側前側層用フェルトが前側層60となり、側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム、後側フィルム73用ポリエチレンフィルムがフィルム積層体である中間層70となり、後側吸音用フェルト及び後側遮音用ゴムが、上側層部80a及び下側層部80bからなる後側層80となる。これにより、上述したダッシュサイレンサーDSが、製造される。

【0069】

以上のように説明した本第1実施形態において、エンジンEがエンジン騒音を発生すると、当該エンジン騒音は、ダッシュパネル30を通り前側層60に入射する。ここで、前側層60は、上述したフェルトにより形成されているため、当該前側層60は、良好な通気性のもとにエンジン騒音のうちの高周波騒音成分に対し良好な吸音性能を発揮し得る。従って、上述のように前側層60に入射するエンジン騒音の高周波騒音成分が、主として、前側層60により吸音される。

【0070】

これに伴い、上述のように前側層60に入射したエンジン騒音のうちの残りの高周波騒音成分及び低周波騒音成分が、前側層60を通り中間層70に入射する。ここで、中間層70は、上述したごとく、非通気性を有する前側フィルム71、バリアフィルム72及び後側フィルム73からなる3層のフィルム積層体として構成されており、当該中間層70は、その3層のフィルム構成のもとに、エンジン騒音に対し共振現象を発揮することで、エンジン騒音の広い周波数帯域に亘り、良好な吸音性能を発揮し得る。

【0071】

従って、上述のように中間層70に入射したエンジン騒音のうちの残りの高周波騒音成分及び低周波騒音成分は、中間層70により良好に吸音される。ついで、上述のように中間層70に入射した高周波騒音成分及び低周波騒音成分のうちの残りの高周波騒音成分及び残りの低周波騒音成分は、中間層70を通り後側層80に入射する。

【0072】

ここで、後側層80の上側層部80aは、フェルトからなるため、良好な通気性のもとにエンジン騒音のうちの高周波騒音成分に対し良好な吸音性能を発揮し得る。後側層80のうち下側層部80bは、遮音材料からなるため、高い密度を有する。従って、当該下側層部80bは、エンジン騒音のうち低周波数成分を主として遮音する遮音性能を良好に発揮し得る。

【0073】

従って、上述のように後側層80に入射した高周波騒音成分及び残りの低周波騒音成分のうち、高周波騒音成分は、主として、上側層部80aにより吸音され、また、低周波騒音成分は、主として、遮音層部80bにより遮音される。

【0074】

以上のように、ダッシュサイレンサーDSによれば、エンジン騒音は、良好に吸音及び遮音されることで、当該エンジン音は、車室20の内部から良好に防音され得る。

【0075】

ここで、エンジン音のうち上側層部80aを通りインストルメントパネル50内に入射する周波数成分は、インストルメントパネル50により反射されて再び上側層部80aに入射することで、当該上側層部80aにより吸音される。従って、エンジン騒音が、上側層部80aとインストルメントパネル50との間で相互反射されても、当該エンジン騒音がインストルメントパネル50の内側でこもり、こもり騒音となってインストルメントパネル50と後側層80との間から車室20内に伝搬することはない。

【0076】

また、上述のようなダッシュサイレンサーDSの製造工程において、中間層70を構成する前側フィルム71及び後側フィルム73の各ポリエチレンフィルムを溶融させた上で、バリアフィルム72を介し融着させるようにしたので、中間層70のフィルム積層体の形成が、前側フィルム71、バリアフィルム72及び後側フィルム73の間の剥離等を招くことなく、良好になされ得る。

【0077】

また、このように形成した中間層70は、前側層60と後側層80との間に積層された状態で、真空成形のもとに、加圧冷却されることで、ダッシュサイレンサーDSとして成型される。換言すれば、ダッシュサイレンサーDSが、前側層60、中間層70及び後側層80を積層した状態で真空成形により同時に成形することで製造される。

【0078】

このことは、ダッシュサイレンサーDSの製造が、真空成形工程において、ワンショット成形により製造され得ることを意味する。その結果、ダッシュサイレンサーDSの製造工程の簡素化に役立つ。

【0079】

また、後側層80を構成する上側層部80a及び下側層部80bのうち、下側層部80bは、上述したごとく、その上縁部82にて、上側層部80aの下縁部81にその後面側から重畳されている。このため、上述のワンショット成形がより一層良好になされ得る。

【0080】

なお、ダッシュサイレンサーDSは、上述のように形成される前側層60、中間層70及び後側層80でもって構成されているので、当該ダッシュサイレンサーDSは、軽量であることに変わりはない。

(第2実施形態)

図6は、本発明に係る第2実施形態の要部を示している。この第2実施形態では、上記第1実施形態にて述べた中間層70において、多数の小孔74が形成されている。

【0081】

当該多数の小孔74は、第1実施形態にて述べた中間層70において、前側フィルム71の前面から後側フィルム73の後面にかけて、中間層70の全面に亘り、所定の直径(例えば、5(mm))及び所定の開口ピッチ(例えば、30(mm))にて、貫通状に形成されている。これにより、多数の小孔が、中間層70において、所定の均一の開口率2(%)にて貫通状に形成されていることになる。なお、上記開口ピッチは、互いに隣り合う両小孔の中心間距離をいう。その他の構成は、上記第1実施形態と同様である。

【0082】

また、本第2実施形態において、ダッシュサイレンサーDSの中間層70の製造にあたり、図5の加熱工程S2において、準備工程S1にて準備された前側フィルム71用ポリエチレンフィルム、バリアフィルム72用ナイロンフィルム及び後側フィルム73用ポリエチレンフィルムを、この順序にて、フィルム積層体として積層した後、当該フィルム積層体に対し、孔空け装置(図示しない)により、次のようにして多数の小孔を形成する。

【0083】

ここで、当該孔空け装置は、回転可能に支持した孔空けローラを有しており、この孔空けローラには、多数の針状突起が、上述した中間層70の小孔の所定の開口ピッチ(30(mm))に対応するピッチにて、上記孔空けローラの外表面から延出するように突設されている。なお、上記各針状突起の基部の外径は、上述した中間層70の小孔の直径(5(mm))に等しい。

【0084】

しかして、上記孔空け装置において、上述のフィルム積層体を、上記多数の針状突起に刺し通すようにして、上記孔空けローラの外表面に押圧しながら当該孔空けローラを回転させる。これにより、多数の小孔が、均一の開口率2(%)にて上述のフィルム積層体(以下、孔空きフィルム積層体ともいう)に形成される。

【0085】

然る後、上記第1実施形態にて述べたと同様に、加熱工程S2において、上記孔空きフィルム積層体を、加熱する。なお、上述のように孔空きフィルム積層体に多数の小孔を形成しても、当該孔空きフィルム積層体が非常に薄いので、当該多数の小孔が詰まることはない。その他の製造工程は、上記第1実施形態と同様である。

【0086】

このように構成した本第2実施形態において、上記第1実施形態と同様にエンジン騒音が中間層70に入射すると、当該エンジン騒音は、中間層70の薄さのもと、多数の小孔74を通過することで良好に吸音され得る。ここで、多数の小孔74が、上述した均一な開口率2(%)に基づき、中間層70の全面に亘り、均一に形成されているから、上述したエンジン騒音は、多数の小孔74の全体に亘り通過することで吸音され得る。このことは、エンジン騒音は、中間層70によりその全面に亘り吸音されることを意味する。

【0087】

このため、中間層70から後側層80に入射するエンジン騒音がより一層減少することとなり、後側層80に入射したエンジン騒音は、後側層80の上側層部80aによる吸音性能及び下側層部80bによる遮音性能に基づき、より一層良好に防音され得る。その他の作用効果は上記第1実施形態と同様である。

(第3実施形態)

図7は、本発明に係る第3実施形態の要部を示している。この第3実施形態では、中間層70が、上記第1実施形態とは異なり、上側層部70aのみでもって形成されている。

【0088】

これに伴い、後側層80は、下側層部80bにて、前側層60の下側層部60bに直接積層されている。ここで、下側層部80bは、上側層部80aの下縁部位81及び上側層部70aの境界近傍部Pの各後面に亘り融着されるとともに、前側層60の下側層部60bの後面に接着されている。本第3実施形態では、上側層部70aが中間層70aとも称される。その他の構成は、上記第1実施形態と同様である。

【0089】

このように構成した本第3実施形態では、下側層部80bが、上述のごとく、上側層部80aの下縁部位81及び上側層部70aの境界近傍部Pの各後面に亘り融着されるとともに、前側層60の下側層部60bの後面に接着されている。

【0090】

しかして、エンジン騒音が、騒音が前側層60に入射しても、当該前側層60が多孔質材料からなるため、当該エンジン騒音は、上記第1実施形態と同様に前側層60により吸音された後に、中間層70a及び後側層80の下側層部80bに入射する。

【0091】

ここで、吸音層70aであるフィルム積層体は、上述のごとく三層のフィルムを積層してなることから、中間層70aに入射したエンジン騒音は、当該フィルム積層体により良好に吸音された後に、後側層80の上側層部80aに入射する。

【0092】

また、後側層80は、上述のごとく、上側層部80a及び下側層部80bでもって構成されている。ここで、上側層部80aは多孔質材料でもって形成されており、一方、下側層部80bは遮音材料でもって形成されている。従って、中間層70aに入射して通過するエンジン騒音は、後側層80の上側層部80aでもって吸音され、また、後側層80の下側層部80bに入射した騒音は、当該下側層部80bにより遮音される。

【0093】

これにより、本第3実施形態では、上記第1実施形態にて述べた中間層70が、上側層部70aのみにより形成されていても、エンジン騒音が、上記第1実施形態と実質的に同様に、当該防音シートにより、良好に防音され得る。その他の作用効果は、上記第1実施形態と同様である。

【0094】

また、本第3実施形態の構成及び作用効果は、上記第2実施形態においても、同様に達成され得る。

【0095】

なお、本発明の実施にあたり、上記各実施形態に限ることなく、次のような種々の変形例が挙げられる。

(1)中間層70において、バリアフィルム72の形成材料は、ナイロンに限ることなく、ポリエステルのフィルム等の樹脂でもよい。また、前側フィル71及び後側フィルム73の各形成材料は、バリアフィルム72の形成材料よりも低融点(融点200(℃)以下)の熱可塑性樹脂、例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレートや不飽和ポリエステルであればよい。

(2)前側層60或いは後側層80の上側層部80aの形成材料は、上記各実施形態にて述べたものに限ることなく、PETやウール等の有機繊維、グラスウール等の無機繊維の構造体材料或いはウレタンフォーム等の多孔質合成樹脂材料等の多孔質材料であればよい。

(3)中間層70において、前側フィルム71及び後側フィルム73の各形成材料は、バリアフィルム72の形成材料よりも低い融点を有すればよく、それぞれ、互いに異なる熱可塑性樹脂材料であってもよい。

(4)上述したダッシュサイレンサーDSの製造にあたっては、上記各実施形態とは異なり、前側フィルム用シート状ポリエチレン、バリアフィルム用シート状ナイロン及び後側フィルム用シート状ポリエチレンをそれぞれ予め準備して、バリアフィルム用シート状ナイロンを前側フィルム用シート状ポリエチレン及び後側フィルム用シート状ポリエチレンでもって挟持するように積層して、上述の単一のシート状フィルムを形成するようにしてもよい。

(5)ダッシュサイレンサーDSに対する騒音としては、エンジン音に限ることなく、エンジンルーム内に入る種々の騒音を含めてもよい。

(6)本発明の実施にあたり、ダッシュサイレンサーに限ることなく、フロアサイレンサー、ピラーサイレンサー、ルーフサイレンサー、ルームパーティションサイレンサー、フードサイレンサー、エンジンアンダカバーサイレンサー等に本発明を適用してもよい。

(7)本発明の実施にあたり、上記実施形態にて述べたダッシュサイレンサーDSの後側層80において、上側層部80aと下側層部80bとの各重畳部位の上下方向幅は、必要に応じて適宜変更してもよい。例えば、上側層部80aが、下側層部80bの全領域と重畳するように形成されていてもよい。

(8)本発明の実施にあたり、ダッシュサイレンサーDSは、上記実施形態とは異なり、ダッシュボード30の少なくとも所定領域(例えば、ダッシュボード30の中央領域)に積層するようにしてもよい。

【符号の説明】

【0096】

60…前側層、70…中間層、70a…上側層部、70b…下側層部、

71…前側フィルム、72…バリアフィルム、73…後側フィルム、74…小孔、

80…後側層、80a…上側層部、80b…下側層部、81…下縁部、82…上縁部、

DS…ダッシュサイレンサー、S1…準備工程、S2…加圧工程、S3…真空成形工程。

【特許請求の範囲】

【請求項1】

自動車に適用される防音シートにおいて、

一側外層部と当該一側層部から延出する他側外層部を有するように多孔質材料でもって形成される第1外層と、

フィルム積層体により形成されて前記第1外層の前記一側外層部に積層される中間層と、

多孔質材料により形成されて前記第1外層の前記少なくとも一側外層部に前記中間層を介し積層される一側外層部と、遮音材料により形成されて前記第1外層の前記他側層部に積層される他側外層部とからなる第2外層とを備えることを特徴とする自動車用防音シート。

【請求項2】

前記中間層は、前記第1外層の前記一側外層部及び前記他側外層部の双方に亘り積層されており、

前記第2外層は、その他側外層部にて、前記中間層のうち前記第1外層の前記他側外層部に対する対応層部に積層されていることを特徴とする請求項1に記載の自動車用防音シート。

【請求項3】

前記第2外層は、前記一側外層部及び前記他側外層部の相互の各近傍部位にて、互いに重畳するように、前記中間層の前記各近傍部位に対する対応部位に積層されていることを特徴とする請求項1または2に記載の自動車用防音シート。

【請求項4】

前記中間層を形成する前記フィルム積層体は、

熱可塑性樹脂よりも高い融点を有する樹脂により形成してなるバリアフィルムと、

当該バリアフィルムに積層されてこのバリアフィルムに前記融点よりも低い温度にて融着した前記熱可塑性樹脂からなる第1フィルムと、

前記バリアフィルムを介し前記第1フィルムに沿うように前記バリアフィルムに積層されて当該バリアフィルムに前記融点よりも低い温度にて融着した前記熱可塑性樹脂からなる第2フィルムとを具備しており、

前記一側外層部の前記近傍部位は、前記他側外層部の前記近傍部位を介し前記中間層の前記対応部位に対向するように前記他側外層部の前記近傍部位に重畳されていることを特徴とする請求項3に記載の自動車用防音シート。

【請求項5】

前記フィルム積層体は、前記第1フィルム、前記バリアフィルム及び前記第2フィルムの各厚さ方向に向けて、多数の小孔を貫通状に分散形成してなることを特徴とする請求項4に記載の自動車用防音シート。

【請求項6】

第1外層用多孔質材料層を準備し、一側外層部用多孔質材料層及び他側外層部用遮音材料層を準備し、かつ、一側フィルム用熱可塑樹脂材料フィルム、バリアフィルム用樹脂材料フィルムであって前記熱可塑樹脂材料の融点よりも高い融点を有するバリアフィルム用樹脂材料フィルム及び他側フィルム用熱可塑樹脂材料フィルムを準備する準備工程と、

前記一側フィルム用熱可塑樹脂材料フィルム、前記バリアフィルム用樹脂材料フィルム及び前記他側フィルム用熱可塑樹脂材料フィルムをフィルム積層体となるように積層して前記熱可塑樹脂材料の融点よりも高く前記バリアフィルム用樹脂材料フィルムの融点よりも低い温度にて加熱して融着する加熱工程と、

前記第1外層用多孔質材料層を前記フィルム積層体に積層するとともに、前記一側外層部用多孔質材料層及び前記他側外層部用遮音材料層を、前記フィルム積層体を介し前記第1外層用多孔質材料層の一側部位及び他側部位にそれぞれ沿うように積層して、真空成形のもとに、一体的に加圧冷却して相互に装着する真空成形工程とからなる自動車用防音シートの製造方法。

【請求項7】

前記真空成形工程において、前記第1外層用多孔質材料層、前記一側フィルム用熱可塑樹脂材料フィルム、前記バリアフィルム用樹脂材料フィルム及び前記他側フィルム用熱可塑樹脂材料フィルム、並びに前記一側外層部用多孔質材料層及び前記他側外層部用遮音材料層を積層するにあたり、前記一側外層部及び前記他側外層部を、その各対向縁部にて、互いに重畳するように、前記他側フィルム用熱可塑樹脂材料フィルムの上記各対向縁部に対する対向部に積層することを特徴とする請求項6に記載の自動車用防音シートの製造方法。

【請求項8】

エンジン室、車室、これらエンジン室及び車室を区画する境界壁部材、及び当該境界壁部材の上側部位に前記車室内側から対向するように配設してなるインストルメントパネルを備える自動車の前記境界壁部材に対し前記車室内側から沿うように設けられるダッシュサイレンサーにおいて、

請求項1〜5のいずれか1つに記載の防音シートを具備しており、

当該防音シートは、前記第2外層の前記一側外層部にて前記インストルメントパネルに対向し、かつ、前記第1外層にて前記境界壁部材に沿い上方から下方に向けて延出するように前記境界壁部材の少なくとも所定領域に装着されていることを特徴とする自動車用ダッシュサイレンサー。

【請求項1】

自動車に適用される防音シートにおいて、

一側外層部と当該一側層部から延出する他側外層部を有するように多孔質材料でもって形成される第1外層と、

フィルム積層体により形成されて前記第1外層の前記一側外層部に積層される中間層と、

多孔質材料により形成されて前記第1外層の前記少なくとも一側外層部に前記中間層を介し積層される一側外層部と、遮音材料により形成されて前記第1外層の前記他側層部に積層される他側外層部とからなる第2外層とを備えることを特徴とする自動車用防音シート。

【請求項2】

前記中間層は、前記第1外層の前記一側外層部及び前記他側外層部の双方に亘り積層されており、

前記第2外層は、その他側外層部にて、前記中間層のうち前記第1外層の前記他側外層部に対する対応層部に積層されていることを特徴とする請求項1に記載の自動車用防音シート。

【請求項3】

前記第2外層は、前記一側外層部及び前記他側外層部の相互の各近傍部位にて、互いに重畳するように、前記中間層の前記各近傍部位に対する対応部位に積層されていることを特徴とする請求項1または2に記載の自動車用防音シート。

【請求項4】

前記中間層を形成する前記フィルム積層体は、

熱可塑性樹脂よりも高い融点を有する樹脂により形成してなるバリアフィルムと、

当該バリアフィルムに積層されてこのバリアフィルムに前記融点よりも低い温度にて融着した前記熱可塑性樹脂からなる第1フィルムと、

前記バリアフィルムを介し前記第1フィルムに沿うように前記バリアフィルムに積層されて当該バリアフィルムに前記融点よりも低い温度にて融着した前記熱可塑性樹脂からなる第2フィルムとを具備しており、

前記一側外層部の前記近傍部位は、前記他側外層部の前記近傍部位を介し前記中間層の前記対応部位に対向するように前記他側外層部の前記近傍部位に重畳されていることを特徴とする請求項3に記載の自動車用防音シート。

【請求項5】

前記フィルム積層体は、前記第1フィルム、前記バリアフィルム及び前記第2フィルムの各厚さ方向に向けて、多数の小孔を貫通状に分散形成してなることを特徴とする請求項4に記載の自動車用防音シート。

【請求項6】

第1外層用多孔質材料層を準備し、一側外層部用多孔質材料層及び他側外層部用遮音材料層を準備し、かつ、一側フィルム用熱可塑樹脂材料フィルム、バリアフィルム用樹脂材料フィルムであって前記熱可塑樹脂材料の融点よりも高い融点を有するバリアフィルム用樹脂材料フィルム及び他側フィルム用熱可塑樹脂材料フィルムを準備する準備工程と、

前記一側フィルム用熱可塑樹脂材料フィルム、前記バリアフィルム用樹脂材料フィルム及び前記他側フィルム用熱可塑樹脂材料フィルムをフィルム積層体となるように積層して前記熱可塑樹脂材料の融点よりも高く前記バリアフィルム用樹脂材料フィルムの融点よりも低い温度にて加熱して融着する加熱工程と、

前記第1外層用多孔質材料層を前記フィルム積層体に積層するとともに、前記一側外層部用多孔質材料層及び前記他側外層部用遮音材料層を、前記フィルム積層体を介し前記第1外層用多孔質材料層の一側部位及び他側部位にそれぞれ沿うように積層して、真空成形のもとに、一体的に加圧冷却して相互に装着する真空成形工程とからなる自動車用防音シートの製造方法。

【請求項7】

前記真空成形工程において、前記第1外層用多孔質材料層、前記一側フィルム用熱可塑樹脂材料フィルム、前記バリアフィルム用樹脂材料フィルム及び前記他側フィルム用熱可塑樹脂材料フィルム、並びに前記一側外層部用多孔質材料層及び前記他側外層部用遮音材料層を積層するにあたり、前記一側外層部及び前記他側外層部を、その各対向縁部にて、互いに重畳するように、前記他側フィルム用熱可塑樹脂材料フィルムの上記各対向縁部に対する対向部に積層することを特徴とする請求項6に記載の自動車用防音シートの製造方法。

【請求項8】

エンジン室、車室、これらエンジン室及び車室を区画する境界壁部材、及び当該境界壁部材の上側部位に前記車室内側から対向するように配設してなるインストルメントパネルを備える自動車の前記境界壁部材に対し前記車室内側から沿うように設けられるダッシュサイレンサーにおいて、

請求項1〜5のいずれか1つに記載の防音シートを具備しており、

当該防音シートは、前記第2外層の前記一側外層部にて前記インストルメントパネルに対向し、かつ、前記第1外層にて前記境界壁部材に沿い上方から下方に向けて延出するように前記境界壁部材の少なくとも所定領域に装着されていることを特徴とする自動車用ダッシュサイレンサー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−82243(P2013−82243A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221778(P2011−221778)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(509069892)豊和繊維工業株式会社 (23)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(509069892)豊和繊維工業株式会社 (23)

【Fターム(参考)】

[ Back to top ]