航空機および宇宙機のための繊維複合構成材を製造するための方法および成形装置

航空機および宇宙機のための補強された繊維複合構成材(1)を製造する方法では、予め鋳型部(3)が形成された成形工具(2)が提供される。成形支持部材(4)が、成形工具(2)の鋳型部(3)で成形される。成形支持部材(4)の少なくとも一部上には半完成繊維製品(5)が配置される。配置された半完成繊維製品(5)を成形支持部材(4)で変形することで、少なくとも一つの補強部(7、8、9)が成形支持部材4上に形成される。その後、成形支持部材(4)は、成形支持部材(4)上に形成された補強部(7、8、9)と共に成形工具(2)から取り外される。このように形成された補強部(7、8、9)は、成形支持部材(4)に支持されている。形成された補強部(7、8、9)は、対応する繊維複合構成材(12)に対して、位置決めさた状態で配置される。その後、補強部(7、8、9)が硬化され、補強された繊維複合構成材(1)が形成される。成形装置は、予め形成された鋳型部(3)と、鋳型部(3)に取り外し可能に保持された成形支持部材(4)とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、航空機および宇宙機のための繊維複合構成材を製造する方法および当該製造方法を用いて航空機および宇宙機のための繊維複合構成材を製造するための成形装置に関する。

【0002】

本発明および本発明の課題はあらゆる繊維複合構成材に適用されうるが、本明細書では、例えば、航空機の外郭構造(skin shell)などの、シート状のストリンガによって補強された炭素繊維プラスチック材料(CFRP)構成材に適用した場合について詳細に説明する。

【背景技術】

【0003】

重量の追加をできるだけ抑えつつ飛行中に生じる高い負荷に耐えるために CFRPからなる外郭構造をCFRPからなるストリンで補強する方法が広く知られている。例えば、TストリンガおよびΩストリンガなどの、異なるタイプのストリンガが本目的のために用いられる。

【0004】

Tストリンガの断面は、ベース(base)とウェブ(web)からなる。ベースは、外郭構造に接続する表面である。Tストリンガによって補強された外郭構造は、航空機構造物(aircraft construction)に広く用いられている。

【0005】

ストリンガによって補強された外郭構造は、例えば、例えばエポキシ樹脂などの樹脂マトリクスを、半完成繊維製品(semi-finished fibre product)に注入する注入プロセスを用いることによって製造される。半完成繊維製品には織布、不織布および繊維マットが含まれる。これらは、例えば、樹脂マトリクスで含浸され、そしてオートクレーブによって硬化される。注入プロセスは、例えばプリプレグ(prepreg)などを用いた他の公知の繊維複合構成材の製造方法と比較して、より経済的な半完成繊維製品を用いることができるので費用効率が高い。

【発明の概要】

【発明が解決しようとする課題】

【0006】

新たな航空機および宇宙機の構成部材を開発する際、構成部材の最適な形状が得られるまで、多くの試行錯誤が繰り返される。これは、製造装置の形状に影響を及ぼし、完成した複数の工具の形状を修正することは避けられなかった。

【0007】

現状では、CFRP構成材を製造するための製造装置および製造工具の作製は、採用されている材料および製造プロセスが原因で、極めて多くの時間および費用を要していた。これは、一つの例で明確に示される。例えば、方向舵外郭(rudder unit shell)などの、新たなストリンガによって補強されたパネルを開発、製造する際、ベーススキン(base skin)または、ストリンガなどの積層厚さ(laminate thickness)が高負荷に耐えるために調整されることが求められることがある。また、ストリンガにスロープがある場合、例えばベーススキンにおける異なる積層厚さのために、スロープも調節されることが求められる。このため、ストリンガを製造するための工具も調整する必要がある。

【0008】

例えば、ストリンガを、熱形成工程(HotForm)と呼ばれる手法で製造し、その後、ストリンガをパネル上でのセッティングおよび硬化工程に移行させる場合、それぞれの工程では、別々の工具が用いられているのが現状である。これにより、時間、パーツおよびコストが工程数に応じて要求される。

【0009】

文献DE60009259T2には、少なくとも一つの硬化されていない支柱が硬化されたベース材に構造接着剤で接着された複合材料構成材の製造方法が記載されている。この接着は、この目的のために特別に設計された工具を用いて、成形および加圧することで形成される。この結果、オートクレーブ中に生じる樹脂および接着剤の流れを制御することが可能になる。

【0010】

文献DE60104046T2には、繊維で補強された構成材から中間製品を製造する方法が記載されている。この方法は、熱硬化樹脂が含浸した補強繊維から硬度レベルが1〜50%の半硬化中間製品を製造する工程を含む。

【0011】

本発明はこれらに鑑みてなされたものであり、航空機および宇宙機のための繊維複合構成材を製造するためのより経済的な方法およびより経済的な製造装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本目的は、請求項1の特徴を有する方法の発明および/または請求項11の特徴を有する装置の発明によって達成される。

【0013】

本発明の基本的な思想は、成形支持部材を成形するための鋳型部を有する成形工具を提供することである。成形支持部材は、補強部または補強部材を成形するために用いられる。また、成形支持部材は、補強部が成形工具から取り外され、配置され硬化されるときに、補強部に留まり、補強部を支持する。

【0014】

すなわち、最初に予め鋳型部が形成された成形工具を提供する、航空機および宇宙機のための繊維複合構成材を製造する方法が提供される。成形支持部材は、成形工具の少なくとも一部上に配置され、成形工具の鋳型部で成形される。成形支持部材の少なくとも一部上には半完成繊維製品が配置される。配置された半完成繊維製品が成形支持部材で成形されることで、少なくとも一つの補強部が形成される。その後、成形支持部材は、成形支持部材上に形成された補強部と共に成形工具から取り外される。このように形成された補強部は、成形支持部材に支持されている。補強部はその後、対応する繊維複合構成材に対して、位置決めさた状態で配置される。その後、補強部が硬化され、補強された繊維複合構成材が形成される。

【0015】

また、このような航空機および宇宙機のための補強された繊維複合構成材を製造するための成形装置も提供される。成形装置は、予め形成された鋳型部と、鋳型部に取り外し可能に保持された成形支持部材と、を有する。

【0016】

このような本発明は、上述した金型を用いて補強部またはストリンガを形成する方法(例えば、熱形成工程)と比較して有利な効果を有する。すなわち、成形支持部材は、その後のセッティングおよび硬化工程にも用いられることができる。これにより時間および費用が抑えられる。

【0017】

本発明の好ましい実施の形態や改良例は、従属項で特定される。

【0018】

成形工具は、例えば、ストリンガなどの補強部材または補強部や、例えばシートなどの次工程の構成材(例えば、ストリンガ)の形状を複製する成形支持部材の形状データに基づいて作製される。この工程では、成形工具は、成形支持部材を変形するための鋳型部が得られるまで、削られる。成形工具は、例えば木材から構成されていてもよい。得られるシートのプロフィールは、例えばL型またはU型であってもよい。シートは、例えば鋼やアルミなどから構成されていてもよいが、繊維複合材料または、上述した材料の組み合わせから構成されていてもよい。

【0019】

成形された成形支持部材は、後に続く熱形成工程において補強部を成形するための成形表面としても機能する。この操作中、成形支持部材は、成形工具上に留まることができる。成形支持部材の表面だけでなく、例えば成形工具の表面の一部上に半完成繊維製品を配置することも可能である。

【0020】

補強部の熱形成後、成形支持部材および成形支持部材上の補強部材は、成形工具から取り外される。成形支持部材は、セッティング工程およびその後に続く硬化工程において補強部の支持部材として機能する。その後、成形支持部材は、硬化された補強部から取り外され、成形工具の鋳型部に再配置される。これにより、成形支持部材を再利用することができる。

【0021】

配置された半完成繊維製品を成形する工程では、その後の硬化工程で必要とされるバキュームフィルムを、配置される半完成繊維製品の下、成形支持部材の上および成形工具の表面上に配置してもよい。これにより、成形支持部材および成形工具が補強部から剥離されることを可能にする剥離部材が作製される。

【0022】

また、これにより、硬化工程中、成形支持部材を真空領域の外側に残すことが可能になる。この手法の結果、ここでは経済的な金属シート(鋼、アルミ)を用いることができる。この場合、長手方向の金属部材の熱膨張は、補強部またはストリンガの形状に悪影響を及ぼさない。成形支持部材は、自由に移動することができるからである。例えばNi−36などの、高価な工具材料は、ここでは要求されない。

【0023】

もちろん剥離を達成するために、追加的な剥離部材(例えば、対応する塗布膜)を用いてもよい。そのような塗布膜は、剥離フィルムの非存在下で用いられうる。

【0024】

半完成繊維製品または積層構造が、強度確保の理由から調整(adapt)されることが求められる場合、補強部材の対立形状(geometric contour)を有する成形支持部材が変えられる。半完成繊維製品の成形工具としての形成されたシートまたは成形支持部材の形状と、成形支持部材を成形するためのオリジナルの鋳型(すなわち成形工具)の形状とを、個々の場合ごとに再調整、すなわち再形成されなければならない。

【0025】

成形工具は、例えば、メランチ木材などの経済的な材料から製造されうる。例えば、成形されたシートでは、簡便なシート成形しか要求されないからである。成形および硬化工具、すなわちCFRPからなる成形支持部材を構成するために同一の工具材料が用いられうる。この場合、工具が硬化される材料(ストリンガまたは補強部)と同じ熱膨張挙動を有するため、このようなCFRP工具は、複雑な形状(例えば、スロープや、刻み目など)を成形するためにも用いられる。 一方で、金属シートは、単純な形状(スロープがない場合、スロープが小さい場合)の成形のみに用いられうる。

【0026】

本発明の1の実施の形態では、成形工具で形成された成形支持部材は、複合補強部材を成形するために、他の成形工具で成形された成形支持部材と連結されてもよい。例えば、形成された個々の成形支持部材がL型プロフィールを有する場合、個々の成形支持部材を連結しT型プロフィールを有するストリンガを形成することができる。この場合、成形工具は、支持工具および加圧工具としても機能する。

【0027】

これは、互いに連結されることができるU型プロフィールでも同様である。

【0028】

また、形成されたU型プロフィールを成形工具の長手方向に沿って分割することで、2つのL型プロフィールを形成することも可能である。

【0029】

成形支持部材および成形支持部材上に形成された補強部を、成形工具から取り外し操作装置(handling device)で、位置を規定することも提案される。成形支持部材は、操作装置(例えば、噛合装置)と相互作用するように設計されうる。または、操作装置は、例えば吸引グリップを有することもある。

【図面の簡単な説明】

【0030】

以下、添付の図面を参照しながら、実施の形態に基づいて、本発明について詳細に説明する。

【図1】1の実施の形態の鋳型部を有する成形工具を示す。

【図2】図2a、2bは、図1bに示された成形工具で、成形支持部材を成形する1の実施の形態を示す。

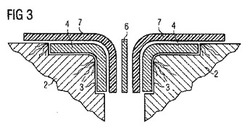

【図3】2つのL型プロフィールを有する補強部から、1つのT型プロフィールを有する補強部を形成する1の実施の形態を示す。

【図4】2つのU型プロフィールを有する補強部から、1つの複合補強部を形成する他の実施の形態を示す。

【図5】剥離部材を有する図3の実施の形態を示す。

【図6】剥離部材を有する図4の実施の形態を示す。

【図7】図7a−hは、航空機および宇宙機のために繊維複合構成材を製造するための本発明の方法の1の実施の形態における工程および本発明の成形装置1の模式図を示す。

【発明を実施するための形態】

【0031】

図面では、特に説明する場合を除き、同一の符番は、同一の構成要素または同じ機能を有する構成要素を意味する。

【0032】

図1aおよび図1bは、本発明の1の実施の形態の成形工具2を示す。成形工具2は、鋳型部3を有する。本実施の形態では、成形工具2は、決められた長さ、および矩形の断面(断面のみが示される)を有し、かつ木材からなる部材である。成形工具2は、鋼鉄など他の材料から構成されてもよい。成形工具2の一つの(または複数の)エッジは、 例えばミリングなどの機械加工法、(キャスティング法などの他の方法を用いてもよい)を用いることで形成された凹部を有する。この凹部は、成形工具2の一部または全長に亘って延在する鋳型部3を形成する。

【0033】

鋳型部3によって、成形支持部材(forming/support element)4は、矢印に示されるように、鋳型部3の形状に合わせて所望の形状に変形される。図2aは、成形支持部材4の変形前の形状を示し、図2bは、成形支持部材4の変形後の形状を示す。本実施の形態では、成形支持部材4は、鋳型部3の凹部の深さに対応した厚さを有する金属シートである。これにより、変形された成形支持部材4の表面は、成形工具2の表面と実質的に同一の高さを有する。変形された成形支持部材4は、本実施の形態では、L型形状の断面プロフィールを有する。

【0034】

次に図7a〜図7hを同時に参照する。これらは、航空機および宇宙機のために繊維複合構成材1を製造するための本発明の方法の一実施の形態における工程および本発明の成形装置の模式図を示す。

【0035】

変形された成形支持部材4は、成形工具2の鋳型部3に留まり、半完成繊維製品5のための成形工具を形成する(図3および図7a、b参照)。次の工程では、半完成繊維製品5は、成形支持部材4上に配置され、成形支持部材4を覆い、成形支持部材4の形状に合わせて成形される(図7c参照)。

【0036】

半完成繊維製品5における繊維複合材料(composite fibre material)を加工するために、例えば熱形成工程などの様々な製造手法が用いられうる。本実施の形態では、真空注入法(vacuum infusion process)と呼ばれる方法が選択されることが好ましい。しかしながら、ここでプリプレグ(prepreg)を用いた方法を採用することも可能である。

【0037】

この方法では、成形工具2の鋳型部3に保持された成形支持部材4上に配置された半完成繊維製品5は、バキュームフィルム装置17の下で、例えばオートクレーブ内で硬化サイクル(curing cycle)における熱(図7dの太陽シンボルを参照)および圧力の効果によって硬化される。これにより補強部7(reinforcing portion 7)が作製される(図7e参照)。

【0038】

この補強部7は、本実施の形態では、L型のプロフィールを有する。補強部7は、以下に詳細に説明するように繊維複合構成材1を補強するためのL型ストリンガとして用いられうる。

【0039】

さらに図3は、2つのL型プロフィールを有する補強部から形成されたT型のプロフィールを有する構成材補強部9を形成する実施の形態を示す。

【0040】

図3は、2つの成形工具を部分的に示す。2つの成形工具2の長辺が互いに対向している(図7f参照)。そして、それぞれの成形工具2の鋳型部3には、一つの成形支持部材4が保持されている。それぞれの成形支持部材4は、配置された半完成繊維製品5を成形し、L型プロフィールを有する補強部7を形成するために用いられる(図7c〜図7f参照)。本実施の形態では、補強部7の上部(L型プロフィールの長辺)は、成形支持部材4上だけではなく、成形工具2の表面の一部上にも配置される。2つのL型プロフィールを有する接続部7の短辺は、それぞれ対向する。本実施の形態では、対向する2つの接続部7の短辺の間には、追加的補強のためのブレードが配置される(図7fではブレードは不図示)。

【0041】

成形工具2の長辺同士を押し当てることで、L型プロフィールを有する補強部7の短辺同士が適切に結合する。これにより、逆T型プロフィールを有する補強部9が形成される。逆T型プロフィールのベースは、それぞれのL型プロフィールを有する補強部7の長辺から構成される。

【0042】

図4は、2つのU型プロフィールを有する補強部8から形成された複合補強部(composite reinforcing portion)の形成方法の実施の形態を示す。U型プロフィールは、半完成繊維製品(図7c)を成形工具2および成形支持部材4上に配置し、変形することで形成される。本実施の形態では、成形支持部材4は、成形工具2の二つの対向する長手方向に伸びた角(longitudinal edges)に形成された鋳型部3に保持される。図4では、補強部8は、図3の説明で述べたように変形される。図4(および図7)は、成形工具が互いに押し当てられると、U型プロフィールを有する補強部8の短辺が、連結することを示す。また、本実施の形態では、ブレード6も用いられる。このように連結した2以上のU型プロフィールを有する補強部は、繊維複合構成材を形成するために用いられうる。

【0043】

一方、U型プロフィールを有する補強部8を、補強部8の長手方向に分割し、二つのL型プロフィールを有する補強部7を成形することも可能である。2つのL型プロフィールを有する補強部7を、上述したように互いに連結し、T型プロフィールを有する補強部9(図7g、h参照)を作製してもよい。それぞれのプロフィールの辺の長さは成形工具2および成形支持部材4の幅によって決定されうる。

【0044】

図5に示されるように、図3に示された実施の形態と同様に、剥離部材(separating element)15を半完成繊維製品4と、成形用の成形支持部材4または成形工具2との間に配置してもよい。本実施の形態では、剥離部材15は、後に続く、セッティングおよび硬化工程(下記参照)における硬化中、成形支持部材4を補強部7、8、9から剥離することを可能にするバキュームフィルムである。これにより、成形支持部材4を、真空領域の外側に残すことができる。上述したように、これにより高価な工具材料(tool materials)を用いる必要がなくなる。

【0045】

剥離部材15は、それぞれの成形工具2に配置され、そして互いに密閉して接続される。本実施の形態では、剥離部材15は、例えば、シールパテなどのシール剤によって接続される。

【0046】

図6は、図4と同様に、U型プロフィールを有する補強部8における剥離部材15の使用を示す。図5の説明は、図6の説明にも適用されうる。

【0047】

図7a〜図7hは、航空機および宇宙機のための繊維複合構成材1を製造するための方法および装置の1の実施の形態を示す模式図である。

【0048】

成形装置は上述した鋳型部3を有する成形工具2を有する。

【0049】

本実施の形態の図7a〜7hでは、成形工具2は、長手方向に対して斜めに示される。 ここでは、成形工具2は、支持部材11上に保持される。支持部材11は、例えばあり溝形状などと噛合する形状を有する。図7b、aでは、鋳型部3に、成形支持部材4が設けられている。図7cでは、半完成繊維製品5が、成形支持部材4上に(必要に応じて成形工具2の表面上にも)配置される。この方法では、成形支持部材4は、半完成繊維製品5の成形部材として機能し、補強部7を形成する。

【0050】

図7dは、補強部7を硬化またはプレ硬化する熱形成法の模式図である。成形された成形支持部材4および半完成繊維製品5が装着された成形工具2は、支持部材11とともにベースプレート10上、バキューム膜デバイス17の下に配置される。図中の太陽のシンボルは、補強部7を硬化またはプレ硬化をする熱の効果を示すことを意図する。

【0051】

硬化された補強部7は、図7eに示されるように成形支持部材4を有する成形工具2上に留まる。本実施の形態では、T型プロフィールを有する補強部9を成形するために、上述したように準備された補強部7を有する成形工具2がベースプレート7上に配置される。補強部7は、互いに対向したL型プロフィールを有する(この場合、L型プロフィールの長辺が互いに対向する)。T型プロフィールを有する複合補強部9(図7f)は、上述したように互いに押し当てることで製造される。

【0052】

このように形成された補強部9は、成形支持部材4と共に、成形工具2から、図7gおよび図7hに模式的に示されたグリッパー部材14を有する操作装置13を用いて適切な方法で(詳細には説明しない)離され、裏返される。成形支持部材4は、ここでは支持部材として機能する。2つの長辺上に成形支持部材4を有する補強部9は、その後図7hに模式的に示されるように、移送され、補強される繊維複合構成材1上に配置される。T型プロフィールを有する他の補強部9は、既に繊維複合構成材(例えば航空機または宇宙機のための方向舵ユニットの外郭材)1上に配置されている。他の補強部9も支持部材として機能する成形支持部材4によって支持される。このセッティング工程と呼ばれる工程の後に、例えば図7dに示されるように硬化工程(不図示)が行われる。

【0053】

剥離部材15(図5および図6参照)は、上述したように真空エリアの外側に位置する成形支持部材4と密封された状態で接続されている。

【0054】

このように補強された繊維複合構成材1を硬化した後、成形支持部材4は、操作装置によって取り外され、成形工具2の鋳型部3に再び装着される。これにより成形支持部材4は再利用されることができる。

【0055】

本発明は、図示された航空機および宇宙機のための繊維複合構成材を製造するための特定の方法および成形装置に限定されない。

【0056】

例えば、本発明のアイディアは、スポーツ機材およびモータースポーツの分野の繊維複合構成材に適用されてもよい。

【0057】

補強部材7、8および9は他の形状プロフィールを有してもよい。

【0058】

成形工具2は、キャスティング材から形成されていてもよい。

【0059】

成形支持部材4は、例えば、CFRPなどの繊維複合材から構成されていてもよい。

【0060】

航空機および宇宙機のための補強された繊維複合構成材1を製造する方法では、予め鋳型部3が形成された成形工具2が提供される。成形支持部材4は、成形工具2の鋳型部3で成形される。成形支持部材4の少なくとも一部上には半完成繊維製品5が配置される。配置された半完成繊維製品5を成形支持部材4で変形することで、少なくとも一つの補強部7、8、9が成形支持部材4上に形成される。その後、成形支持部材4は、成形支持部材4上に形成された補強部7、8、9と共に成形工具2から取り外される。このように形成された補強部は、成形支持部材に支持されている。形成された補強部7、8、9は、対応する繊維複合構成材12に対して、位置決めされた状態で配置される。その後、補強部7、8、9が硬化され、補強された繊維複合構成材1が形成される。成形装置は、予め形成された鋳型部3と、鋳型部3に取り外し可能に保持された成形支持部材4とを有する。

【図1a−1b】

【図2a−2b】

【技術分野】

【0001】

本発明は、航空機および宇宙機のための繊維複合構成材を製造する方法および当該製造方法を用いて航空機および宇宙機のための繊維複合構成材を製造するための成形装置に関する。

【0002】

本発明および本発明の課題はあらゆる繊維複合構成材に適用されうるが、本明細書では、例えば、航空機の外郭構造(skin shell)などの、シート状のストリンガによって補強された炭素繊維プラスチック材料(CFRP)構成材に適用した場合について詳細に説明する。

【背景技術】

【0003】

重量の追加をできるだけ抑えつつ飛行中に生じる高い負荷に耐えるために CFRPからなる外郭構造をCFRPからなるストリンで補強する方法が広く知られている。例えば、TストリンガおよびΩストリンガなどの、異なるタイプのストリンガが本目的のために用いられる。

【0004】

Tストリンガの断面は、ベース(base)とウェブ(web)からなる。ベースは、外郭構造に接続する表面である。Tストリンガによって補強された外郭構造は、航空機構造物(aircraft construction)に広く用いられている。

【0005】

ストリンガによって補強された外郭構造は、例えば、例えばエポキシ樹脂などの樹脂マトリクスを、半完成繊維製品(semi-finished fibre product)に注入する注入プロセスを用いることによって製造される。半完成繊維製品には織布、不織布および繊維マットが含まれる。これらは、例えば、樹脂マトリクスで含浸され、そしてオートクレーブによって硬化される。注入プロセスは、例えばプリプレグ(prepreg)などを用いた他の公知の繊維複合構成材の製造方法と比較して、より経済的な半完成繊維製品を用いることができるので費用効率が高い。

【発明の概要】

【発明が解決しようとする課題】

【0006】

新たな航空機および宇宙機の構成部材を開発する際、構成部材の最適な形状が得られるまで、多くの試行錯誤が繰り返される。これは、製造装置の形状に影響を及ぼし、完成した複数の工具の形状を修正することは避けられなかった。

【0007】

現状では、CFRP構成材を製造するための製造装置および製造工具の作製は、採用されている材料および製造プロセスが原因で、極めて多くの時間および費用を要していた。これは、一つの例で明確に示される。例えば、方向舵外郭(rudder unit shell)などの、新たなストリンガによって補強されたパネルを開発、製造する際、ベーススキン(base skin)または、ストリンガなどの積層厚さ(laminate thickness)が高負荷に耐えるために調整されることが求められることがある。また、ストリンガにスロープがある場合、例えばベーススキンにおける異なる積層厚さのために、スロープも調節されることが求められる。このため、ストリンガを製造するための工具も調整する必要がある。

【0008】

例えば、ストリンガを、熱形成工程(HotForm)と呼ばれる手法で製造し、その後、ストリンガをパネル上でのセッティングおよび硬化工程に移行させる場合、それぞれの工程では、別々の工具が用いられているのが現状である。これにより、時間、パーツおよびコストが工程数に応じて要求される。

【0009】

文献DE60009259T2には、少なくとも一つの硬化されていない支柱が硬化されたベース材に構造接着剤で接着された複合材料構成材の製造方法が記載されている。この接着は、この目的のために特別に設計された工具を用いて、成形および加圧することで形成される。この結果、オートクレーブ中に生じる樹脂および接着剤の流れを制御することが可能になる。

【0010】

文献DE60104046T2には、繊維で補強された構成材から中間製品を製造する方法が記載されている。この方法は、熱硬化樹脂が含浸した補強繊維から硬度レベルが1〜50%の半硬化中間製品を製造する工程を含む。

【0011】

本発明はこれらに鑑みてなされたものであり、航空機および宇宙機のための繊維複合構成材を製造するためのより経済的な方法およびより経済的な製造装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本目的は、請求項1の特徴を有する方法の発明および/または請求項11の特徴を有する装置の発明によって達成される。

【0013】

本発明の基本的な思想は、成形支持部材を成形するための鋳型部を有する成形工具を提供することである。成形支持部材は、補強部または補強部材を成形するために用いられる。また、成形支持部材は、補強部が成形工具から取り外され、配置され硬化されるときに、補強部に留まり、補強部を支持する。

【0014】

すなわち、最初に予め鋳型部が形成された成形工具を提供する、航空機および宇宙機のための繊維複合構成材を製造する方法が提供される。成形支持部材は、成形工具の少なくとも一部上に配置され、成形工具の鋳型部で成形される。成形支持部材の少なくとも一部上には半完成繊維製品が配置される。配置された半完成繊維製品が成形支持部材で成形されることで、少なくとも一つの補強部が形成される。その後、成形支持部材は、成形支持部材上に形成された補強部と共に成形工具から取り外される。このように形成された補強部は、成形支持部材に支持されている。補強部はその後、対応する繊維複合構成材に対して、位置決めさた状態で配置される。その後、補強部が硬化され、補強された繊維複合構成材が形成される。

【0015】

また、このような航空機および宇宙機のための補強された繊維複合構成材を製造するための成形装置も提供される。成形装置は、予め形成された鋳型部と、鋳型部に取り外し可能に保持された成形支持部材と、を有する。

【0016】

このような本発明は、上述した金型を用いて補強部またはストリンガを形成する方法(例えば、熱形成工程)と比較して有利な効果を有する。すなわち、成形支持部材は、その後のセッティングおよび硬化工程にも用いられることができる。これにより時間および費用が抑えられる。

【0017】

本発明の好ましい実施の形態や改良例は、従属項で特定される。

【0018】

成形工具は、例えば、ストリンガなどの補強部材または補強部や、例えばシートなどの次工程の構成材(例えば、ストリンガ)の形状を複製する成形支持部材の形状データに基づいて作製される。この工程では、成形工具は、成形支持部材を変形するための鋳型部が得られるまで、削られる。成形工具は、例えば木材から構成されていてもよい。得られるシートのプロフィールは、例えばL型またはU型であってもよい。シートは、例えば鋼やアルミなどから構成されていてもよいが、繊維複合材料または、上述した材料の組み合わせから構成されていてもよい。

【0019】

成形された成形支持部材は、後に続く熱形成工程において補強部を成形するための成形表面としても機能する。この操作中、成形支持部材は、成形工具上に留まることができる。成形支持部材の表面だけでなく、例えば成形工具の表面の一部上に半完成繊維製品を配置することも可能である。

【0020】

補強部の熱形成後、成形支持部材および成形支持部材上の補強部材は、成形工具から取り外される。成形支持部材は、セッティング工程およびその後に続く硬化工程において補強部の支持部材として機能する。その後、成形支持部材は、硬化された補強部から取り外され、成形工具の鋳型部に再配置される。これにより、成形支持部材を再利用することができる。

【0021】

配置された半完成繊維製品を成形する工程では、その後の硬化工程で必要とされるバキュームフィルムを、配置される半完成繊維製品の下、成形支持部材の上および成形工具の表面上に配置してもよい。これにより、成形支持部材および成形工具が補強部から剥離されることを可能にする剥離部材が作製される。

【0022】

また、これにより、硬化工程中、成形支持部材を真空領域の外側に残すことが可能になる。この手法の結果、ここでは経済的な金属シート(鋼、アルミ)を用いることができる。この場合、長手方向の金属部材の熱膨張は、補強部またはストリンガの形状に悪影響を及ぼさない。成形支持部材は、自由に移動することができるからである。例えばNi−36などの、高価な工具材料は、ここでは要求されない。

【0023】

もちろん剥離を達成するために、追加的な剥離部材(例えば、対応する塗布膜)を用いてもよい。そのような塗布膜は、剥離フィルムの非存在下で用いられうる。

【0024】

半完成繊維製品または積層構造が、強度確保の理由から調整(adapt)されることが求められる場合、補強部材の対立形状(geometric contour)を有する成形支持部材が変えられる。半完成繊維製品の成形工具としての形成されたシートまたは成形支持部材の形状と、成形支持部材を成形するためのオリジナルの鋳型(すなわち成形工具)の形状とを、個々の場合ごとに再調整、すなわち再形成されなければならない。

【0025】

成形工具は、例えば、メランチ木材などの経済的な材料から製造されうる。例えば、成形されたシートでは、簡便なシート成形しか要求されないからである。成形および硬化工具、すなわちCFRPからなる成形支持部材を構成するために同一の工具材料が用いられうる。この場合、工具が硬化される材料(ストリンガまたは補強部)と同じ熱膨張挙動を有するため、このようなCFRP工具は、複雑な形状(例えば、スロープや、刻み目など)を成形するためにも用いられる。 一方で、金属シートは、単純な形状(スロープがない場合、スロープが小さい場合)の成形のみに用いられうる。

【0026】

本発明の1の実施の形態では、成形工具で形成された成形支持部材は、複合補強部材を成形するために、他の成形工具で成形された成形支持部材と連結されてもよい。例えば、形成された個々の成形支持部材がL型プロフィールを有する場合、個々の成形支持部材を連結しT型プロフィールを有するストリンガを形成することができる。この場合、成形工具は、支持工具および加圧工具としても機能する。

【0027】

これは、互いに連結されることができるU型プロフィールでも同様である。

【0028】

また、形成されたU型プロフィールを成形工具の長手方向に沿って分割することで、2つのL型プロフィールを形成することも可能である。

【0029】

成形支持部材および成形支持部材上に形成された補強部を、成形工具から取り外し操作装置(handling device)で、位置を規定することも提案される。成形支持部材は、操作装置(例えば、噛合装置)と相互作用するように設計されうる。または、操作装置は、例えば吸引グリップを有することもある。

【図面の簡単な説明】

【0030】

以下、添付の図面を参照しながら、実施の形態に基づいて、本発明について詳細に説明する。

【図1】1の実施の形態の鋳型部を有する成形工具を示す。

【図2】図2a、2bは、図1bに示された成形工具で、成形支持部材を成形する1の実施の形態を示す。

【図3】2つのL型プロフィールを有する補強部から、1つのT型プロフィールを有する補強部を形成する1の実施の形態を示す。

【図4】2つのU型プロフィールを有する補強部から、1つの複合補強部を形成する他の実施の形態を示す。

【図5】剥離部材を有する図3の実施の形態を示す。

【図6】剥離部材を有する図4の実施の形態を示す。

【図7】図7a−hは、航空機および宇宙機のために繊維複合構成材を製造するための本発明の方法の1の実施の形態における工程および本発明の成形装置1の模式図を示す。

【発明を実施するための形態】

【0031】

図面では、特に説明する場合を除き、同一の符番は、同一の構成要素または同じ機能を有する構成要素を意味する。

【0032】

図1aおよび図1bは、本発明の1の実施の形態の成形工具2を示す。成形工具2は、鋳型部3を有する。本実施の形態では、成形工具2は、決められた長さ、および矩形の断面(断面のみが示される)を有し、かつ木材からなる部材である。成形工具2は、鋼鉄など他の材料から構成されてもよい。成形工具2の一つの(または複数の)エッジは、 例えばミリングなどの機械加工法、(キャスティング法などの他の方法を用いてもよい)を用いることで形成された凹部を有する。この凹部は、成形工具2の一部または全長に亘って延在する鋳型部3を形成する。

【0033】

鋳型部3によって、成形支持部材(forming/support element)4は、矢印に示されるように、鋳型部3の形状に合わせて所望の形状に変形される。図2aは、成形支持部材4の変形前の形状を示し、図2bは、成形支持部材4の変形後の形状を示す。本実施の形態では、成形支持部材4は、鋳型部3の凹部の深さに対応した厚さを有する金属シートである。これにより、変形された成形支持部材4の表面は、成形工具2の表面と実質的に同一の高さを有する。変形された成形支持部材4は、本実施の形態では、L型形状の断面プロフィールを有する。

【0034】

次に図7a〜図7hを同時に参照する。これらは、航空機および宇宙機のために繊維複合構成材1を製造するための本発明の方法の一実施の形態における工程および本発明の成形装置の模式図を示す。

【0035】

変形された成形支持部材4は、成形工具2の鋳型部3に留まり、半完成繊維製品5のための成形工具を形成する(図3および図7a、b参照)。次の工程では、半完成繊維製品5は、成形支持部材4上に配置され、成形支持部材4を覆い、成形支持部材4の形状に合わせて成形される(図7c参照)。

【0036】

半完成繊維製品5における繊維複合材料(composite fibre material)を加工するために、例えば熱形成工程などの様々な製造手法が用いられうる。本実施の形態では、真空注入法(vacuum infusion process)と呼ばれる方法が選択されることが好ましい。しかしながら、ここでプリプレグ(prepreg)を用いた方法を採用することも可能である。

【0037】

この方法では、成形工具2の鋳型部3に保持された成形支持部材4上に配置された半完成繊維製品5は、バキュームフィルム装置17の下で、例えばオートクレーブ内で硬化サイクル(curing cycle)における熱(図7dの太陽シンボルを参照)および圧力の効果によって硬化される。これにより補強部7(reinforcing portion 7)が作製される(図7e参照)。

【0038】

この補強部7は、本実施の形態では、L型のプロフィールを有する。補強部7は、以下に詳細に説明するように繊維複合構成材1を補強するためのL型ストリンガとして用いられうる。

【0039】

さらに図3は、2つのL型プロフィールを有する補強部から形成されたT型のプロフィールを有する構成材補強部9を形成する実施の形態を示す。

【0040】

図3は、2つの成形工具を部分的に示す。2つの成形工具2の長辺が互いに対向している(図7f参照)。そして、それぞれの成形工具2の鋳型部3には、一つの成形支持部材4が保持されている。それぞれの成形支持部材4は、配置された半完成繊維製品5を成形し、L型プロフィールを有する補強部7を形成するために用いられる(図7c〜図7f参照)。本実施の形態では、補強部7の上部(L型プロフィールの長辺)は、成形支持部材4上だけではなく、成形工具2の表面の一部上にも配置される。2つのL型プロフィールを有する接続部7の短辺は、それぞれ対向する。本実施の形態では、対向する2つの接続部7の短辺の間には、追加的補強のためのブレードが配置される(図7fではブレードは不図示)。

【0041】

成形工具2の長辺同士を押し当てることで、L型プロフィールを有する補強部7の短辺同士が適切に結合する。これにより、逆T型プロフィールを有する補強部9が形成される。逆T型プロフィールのベースは、それぞれのL型プロフィールを有する補強部7の長辺から構成される。

【0042】

図4は、2つのU型プロフィールを有する補強部8から形成された複合補強部(composite reinforcing portion)の形成方法の実施の形態を示す。U型プロフィールは、半完成繊維製品(図7c)を成形工具2および成形支持部材4上に配置し、変形することで形成される。本実施の形態では、成形支持部材4は、成形工具2の二つの対向する長手方向に伸びた角(longitudinal edges)に形成された鋳型部3に保持される。図4では、補強部8は、図3の説明で述べたように変形される。図4(および図7)は、成形工具が互いに押し当てられると、U型プロフィールを有する補強部8の短辺が、連結することを示す。また、本実施の形態では、ブレード6も用いられる。このように連結した2以上のU型プロフィールを有する補強部は、繊維複合構成材を形成するために用いられうる。

【0043】

一方、U型プロフィールを有する補強部8を、補強部8の長手方向に分割し、二つのL型プロフィールを有する補強部7を成形することも可能である。2つのL型プロフィールを有する補強部7を、上述したように互いに連結し、T型プロフィールを有する補強部9(図7g、h参照)を作製してもよい。それぞれのプロフィールの辺の長さは成形工具2および成形支持部材4の幅によって決定されうる。

【0044】

図5に示されるように、図3に示された実施の形態と同様に、剥離部材(separating element)15を半完成繊維製品4と、成形用の成形支持部材4または成形工具2との間に配置してもよい。本実施の形態では、剥離部材15は、後に続く、セッティングおよび硬化工程(下記参照)における硬化中、成形支持部材4を補強部7、8、9から剥離することを可能にするバキュームフィルムである。これにより、成形支持部材4を、真空領域の外側に残すことができる。上述したように、これにより高価な工具材料(tool materials)を用いる必要がなくなる。

【0045】

剥離部材15は、それぞれの成形工具2に配置され、そして互いに密閉して接続される。本実施の形態では、剥離部材15は、例えば、シールパテなどのシール剤によって接続される。

【0046】

図6は、図4と同様に、U型プロフィールを有する補強部8における剥離部材15の使用を示す。図5の説明は、図6の説明にも適用されうる。

【0047】

図7a〜図7hは、航空機および宇宙機のための繊維複合構成材1を製造するための方法および装置の1の実施の形態を示す模式図である。

【0048】

成形装置は上述した鋳型部3を有する成形工具2を有する。

【0049】

本実施の形態の図7a〜7hでは、成形工具2は、長手方向に対して斜めに示される。 ここでは、成形工具2は、支持部材11上に保持される。支持部材11は、例えばあり溝形状などと噛合する形状を有する。図7b、aでは、鋳型部3に、成形支持部材4が設けられている。図7cでは、半完成繊維製品5が、成形支持部材4上に(必要に応じて成形工具2の表面上にも)配置される。この方法では、成形支持部材4は、半完成繊維製品5の成形部材として機能し、補強部7を形成する。

【0050】

図7dは、補強部7を硬化またはプレ硬化する熱形成法の模式図である。成形された成形支持部材4および半完成繊維製品5が装着された成形工具2は、支持部材11とともにベースプレート10上、バキューム膜デバイス17の下に配置される。図中の太陽のシンボルは、補強部7を硬化またはプレ硬化をする熱の効果を示すことを意図する。

【0051】

硬化された補強部7は、図7eに示されるように成形支持部材4を有する成形工具2上に留まる。本実施の形態では、T型プロフィールを有する補強部9を成形するために、上述したように準備された補強部7を有する成形工具2がベースプレート7上に配置される。補強部7は、互いに対向したL型プロフィールを有する(この場合、L型プロフィールの長辺が互いに対向する)。T型プロフィールを有する複合補強部9(図7f)は、上述したように互いに押し当てることで製造される。

【0052】

このように形成された補強部9は、成形支持部材4と共に、成形工具2から、図7gおよび図7hに模式的に示されたグリッパー部材14を有する操作装置13を用いて適切な方法で(詳細には説明しない)離され、裏返される。成形支持部材4は、ここでは支持部材として機能する。2つの長辺上に成形支持部材4を有する補強部9は、その後図7hに模式的に示されるように、移送され、補強される繊維複合構成材1上に配置される。T型プロフィールを有する他の補強部9は、既に繊維複合構成材(例えば航空機または宇宙機のための方向舵ユニットの外郭材)1上に配置されている。他の補強部9も支持部材として機能する成形支持部材4によって支持される。このセッティング工程と呼ばれる工程の後に、例えば図7dに示されるように硬化工程(不図示)が行われる。

【0053】

剥離部材15(図5および図6参照)は、上述したように真空エリアの外側に位置する成形支持部材4と密封された状態で接続されている。

【0054】

このように補強された繊維複合構成材1を硬化した後、成形支持部材4は、操作装置によって取り外され、成形工具2の鋳型部3に再び装着される。これにより成形支持部材4は再利用されることができる。

【0055】

本発明は、図示された航空機および宇宙機のための繊維複合構成材を製造するための特定の方法および成形装置に限定されない。

【0056】

例えば、本発明のアイディアは、スポーツ機材およびモータースポーツの分野の繊維複合構成材に適用されてもよい。

【0057】

補強部材7、8および9は他の形状プロフィールを有してもよい。

【0058】

成形工具2は、キャスティング材から形成されていてもよい。

【0059】

成形支持部材4は、例えば、CFRPなどの繊維複合材から構成されていてもよい。

【0060】

航空機および宇宙機のための補強された繊維複合構成材1を製造する方法では、予め鋳型部3が形成された成形工具2が提供される。成形支持部材4は、成形工具2の鋳型部3で成形される。成形支持部材4の少なくとも一部上には半完成繊維製品5が配置される。配置された半完成繊維製品5を成形支持部材4で変形することで、少なくとも一つの補強部7、8、9が成形支持部材4上に形成される。その後、成形支持部材4は、成形支持部材4上に形成された補強部7、8、9と共に成形工具2から取り外される。このように形成された補強部は、成形支持部材に支持されている。形成された補強部7、8、9は、対応する繊維複合構成材12に対して、位置決めされた状態で配置される。その後、補強部7、8、9が硬化され、補強された繊維複合構成材1が形成される。成形装置は、予め形成された鋳型部3と、鋳型部3に取り外し可能に保持された成形支持部材4とを有する。

【図1a−1b】

【図2a−2b】

【特許請求の範囲】

【請求項1】

(i)予め形成された鋳型部(3)を有する成形工具(2)を準備するステップと、

(ii)成形支持部材(4)を前記成形工具(2)の前記鋳型部(3)で成形するステップと;

(iii)半完成繊維製品(5)の少なくとも一部を成形された前記成形支持部材(4)に配置するステップと;

(iv)配置された前記半完成繊維製品(5)を前記成形支持部材(4)で成形し、少なくとも一つの補強部(7、8、9)を形成するステップと;

(v)前記成形支持部材(4)を、前記成形支持部材(4)上に形成された前記補強部(7、8、9)と共に、前記成形工具(2)から取り外すステップと;

(vi)形成された前記補強部(7、8、9)を前記成形支持部材(4)で支持しながら、前記補強部(7、8、9)を、対応する繊維複合構成材部分(12)に位置決めされた状態で配置するステップと;

(vii)前記補強部(7、8、9)を硬化し、補強された繊維複合構成材(1)を形成するステップと;を有する航空機および宇宙機のための補強された繊維複合構成材(1)の製造方法。

【請求項2】

前記半完成繊維製品(5)の少なくとも一部は、前記成形支持部材(4)および前記成形工具(2)上に配置されることを特徴とする、請求項1に記載の方法。

【請求項3】

剥離部材(15)が、少なくとも一つの前記半完成繊維製品(5)の少なくとも一部が配置される前に、前記半完成繊維製品(5)の下に配置されることを特徴とする、請求項1または2に記載の方法。

【請求項4】

前記剥離部材(15)は、バキュームフィルムであることを特徴とする、請求項3に記載の方法。

【請求項5】

配置された前記半完成繊維製品(5)の変形後に、少なくとも2つの前記補強部(7、8)が結合され、少なくとも一つの複合補強部(9)を形成することを特徴とする、請求項1〜4のいずれか一項に記載の方法。

【請求項6】

前記補強部(8)を長軸方向に分割し、2つの独立した補強部(7)を形成することを特徴とする請求項5に記載の方法。

【請求項7】

少なくとも2つの前記補強部(7、8)は、前記成形支持部材(4)と共に、それぞれの前記成形工具(2)上に留まり、それぞれの前記成形工具(2)を互いに押し当てることで、2つの前記補強部(7、8)は結合されることを特徴とする請求項5または請求項6に記載の方法。

【請求項8】

前記成形支持部材(4)と、前記成形支持部材(4)上に形成された前記補強部(7、8、9)とは、前記成形工具(2)から取り外され、前記位置は、操作装置(13)によって規定されることを特徴とする請求項1〜7のいずれか一項に記載の方法。

【請求項9】

前記成形支持部材(4)は、前記補強された繊維複合構成材(1)の形成後、取り外され、再利用のために前記成形工具(2)の鋳型部(3)に再び配置されることを特徴とする請求項1〜8のいずれか一項に記載の方法。

【請求項10】

前記成形支持部材(4)は、金属材料および/または複合材料(composite material)を含むことを特徴とする請求項1〜9のいずれか一項に記載の方法。

【請求項11】

予め形成された鋳型部(3)を有する成形工具(2);および

前記成形工具(2)の鋳型部(3)に、取り外し可能に保持される成形支持部材(4)を有し、

前記成形工具(2)の予め形成された鋳型部(4)は、成形支持部材(4)を成形するために構成されている、航空機および宇宙機のための補強された繊維複合構成材(1)を製造するための成形装置。

【請求項1】

(i)予め形成された鋳型部(3)を有する成形工具(2)を準備するステップと、

(ii)成形支持部材(4)を前記成形工具(2)の前記鋳型部(3)で成形するステップと;

(iii)半完成繊維製品(5)の少なくとも一部を成形された前記成形支持部材(4)に配置するステップと;

(iv)配置された前記半完成繊維製品(5)を前記成形支持部材(4)で成形し、少なくとも一つの補強部(7、8、9)を形成するステップと;

(v)前記成形支持部材(4)を、前記成形支持部材(4)上に形成された前記補強部(7、8、9)と共に、前記成形工具(2)から取り外すステップと;

(vi)形成された前記補強部(7、8、9)を前記成形支持部材(4)で支持しながら、前記補強部(7、8、9)を、対応する繊維複合構成材部分(12)に位置決めされた状態で配置するステップと;

(vii)前記補強部(7、8、9)を硬化し、補強された繊維複合構成材(1)を形成するステップと;を有する航空機および宇宙機のための補強された繊維複合構成材(1)の製造方法。

【請求項2】

前記半完成繊維製品(5)の少なくとも一部は、前記成形支持部材(4)および前記成形工具(2)上に配置されることを特徴とする、請求項1に記載の方法。

【請求項3】

剥離部材(15)が、少なくとも一つの前記半完成繊維製品(5)の少なくとも一部が配置される前に、前記半完成繊維製品(5)の下に配置されることを特徴とする、請求項1または2に記載の方法。

【請求項4】

前記剥離部材(15)は、バキュームフィルムであることを特徴とする、請求項3に記載の方法。

【請求項5】

配置された前記半完成繊維製品(5)の変形後に、少なくとも2つの前記補強部(7、8)が結合され、少なくとも一つの複合補強部(9)を形成することを特徴とする、請求項1〜4のいずれか一項に記載の方法。

【請求項6】

前記補強部(8)を長軸方向に分割し、2つの独立した補強部(7)を形成することを特徴とする請求項5に記載の方法。

【請求項7】

少なくとも2つの前記補強部(7、8)は、前記成形支持部材(4)と共に、それぞれの前記成形工具(2)上に留まり、それぞれの前記成形工具(2)を互いに押し当てることで、2つの前記補強部(7、8)は結合されることを特徴とする請求項5または請求項6に記載の方法。

【請求項8】

前記成形支持部材(4)と、前記成形支持部材(4)上に形成された前記補強部(7、8、9)とは、前記成形工具(2)から取り外され、前記位置は、操作装置(13)によって規定されることを特徴とする請求項1〜7のいずれか一項に記載の方法。

【請求項9】

前記成形支持部材(4)は、前記補強された繊維複合構成材(1)の形成後、取り外され、再利用のために前記成形工具(2)の鋳型部(3)に再び配置されることを特徴とする請求項1〜8のいずれか一項に記載の方法。

【請求項10】

前記成形支持部材(4)は、金属材料および/または複合材料(composite material)を含むことを特徴とする請求項1〜9のいずれか一項に記載の方法。

【請求項11】

予め形成された鋳型部(3)を有する成形工具(2);および

前記成形工具(2)の鋳型部(3)に、取り外し可能に保持される成形支持部材(4)を有し、

前記成形工具(2)の予め形成された鋳型部(4)は、成形支持部材(4)を成形するために構成されている、航空機および宇宙機のための補強された繊維複合構成材(1)を製造するための成形装置。

【図3】

【図4】

【図5】

【図6】

【図7a−7h】

【図4】

【図5】

【図6】

【図7a−7h】

【公表番号】特表2011−518720(P2011−518720A)

【公表日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2011−506629(P2011−506629)

【出願日】平成21年3月13日(2009.3.13)

【国際出願番号】PCT/EP2009/052980

【国際公開番号】WO2009/132892

【国際公開日】平成21年11月5日(2009.11.5)

【出願人】(509203120)エアバス オペラツィオンス ゲゼルシャフト ミット ベシュレンクテル ハフツング (67)

【Fターム(参考)】

【公表日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年3月13日(2009.3.13)

【国際出願番号】PCT/EP2009/052980

【国際公開番号】WO2009/132892

【国際公開日】平成21年11月5日(2009.11.5)

【出願人】(509203120)エアバス オペラツィオンス ゲゼルシャフト ミット ベシュレンクテル ハフツング (67)

【Fターム(参考)】

[ Back to top ]