高流量かつ低付着の濾過媒体

【課題】精密ろ過、限外ろ過(UF)およびナノろ過(NF)フィルターに適切な膜を提供すること。

【解決手段】かかる膜は、ナノファイバー足場を含んでもよく、任意に不織布ポリマー基材および/またはポリマー被覆、ならびに官能化ナノ充填材を併用してもよい。適切な膜はまた、基材にポリマー被覆および官能化ナノ充填材を含んでもよく、それは不織布膜、ナノファイバー足場またはそれらの両方を含むことができる。この被覆は、約0.3nmから約300nmに達する直径を有する少なくとも一つのナノ充填材と組み合わせたポリマーを含む。いくつかの実施形態では、この基材は、約1nmから約20,000nmの直径を有するファイバーから作られるナノファイバー足場を含んでもよい。

【解決手段】かかる膜は、ナノファイバー足場を含んでもよく、任意に不織布ポリマー基材および/またはポリマー被覆、ならびに官能化ナノ充填材を併用してもよい。適切な膜はまた、基材にポリマー被覆および官能化ナノ充填材を含んでもよく、それは不織布膜、ナノファイバー足場またはそれらの両方を含むことができる。この被覆は、約0.3nmから約300nmに達する直径を有する少なくとも一つのナノ充填材と組み合わせたポリマーを含む。いくつかの実施形態では、この基材は、約1nmから約20,000nmの直径を有するファイバーから作られるナノファイバー足場を含んでもよい。

【発明の詳細な説明】

【技術分野】

【0001】

(合衆国政府の権利)

本発明は、U.S.Office of Naval Reserch Grant N000140310932のもと、合衆国の支援によりなされた。合衆国政府は本発明について特定の権利を有する。

【0002】

(関連出願への相互参照)

本出願は、2004年10月6日に出願された米国仮特許出願第60/616,592号および2004年12月7日に出願された米国仮特許出願第60/633,987号(これらの各々の全体の開示は、本明細書において参考として援用される)の利益を主張する。

【背景技術】

【0003】

限外ろ過(UF)は、細かいフィルターを通して溶液に通すことにより大きさに基づき溶質分子を分離する、浄水に利用される技術である。限外フィルターは一般に、コロイド、微生物および発熱因子を含む一定の大きさ以上のほとんどの高分子および/または粒子を保持する、丈夫で、薄く、選択的に透過性の膜である。したがって、UFは、巨大分子および/または粒子が豊富な保持されたフラクション(保持液)と、もしもあるならば、これらの分子および/または粒子を少量含有するろ液とを提供する。

【0004】

現在の最先端技術の限外ろ過技術はセラミックマイクロフィルターまたは穿孔性中空繊維を利用している。これらのろ過システムに関する問題には、膜付着および膜費用があり、それはビルジ水(船底の湾曲部に集まりよどむ水)、および生成された水(炭化水素の生成の間に生成される水であって、石油と気体の汚染物質と考えられる)を含む水などの流体の高費用で低効率な処理に関わる。付着の症候は、ろ過の間に膜の透過性が徐々に防がれることによる避けられない結果である。付着率は、膜の表面特性、膜の表面積対体積率、流速、透過性濃度、ろ過温度および供給および保持液の流れの特徴などの、多くの変数の関数である。

【0005】

今日、市販の高分子膜システムは主として、(1)中空繊維フィルター、(2)管状フィルター、および(3)螺旋巻きフィルターの三つの異なるタイプへ分類することができる。中空繊維フィルターは、約1mmの内径を有する束状の中空繊維から成る。このフィルターシステムの利点は、低費用、物理的強度および軽量という点である。このシステムの欠点は、詰まりやすい傾向、繊維破断ならびに化学攻撃および生物攻撃をより受けやすいことである。管状フィルターは、約1cmの内径を有する個別の管から成る。これは詰まる傾向はないが、化学攻撃および生物攻撃の影響を受ける。管状フィルターの充填密度が低いと、ろ過効率が低くなる。螺旋巻きフィルターは、支持スペーサーを備える、巻かれたシート膜から成る。それは比較的低費用という利点を有し、軽量であるが、それはまた化学攻撃および生物攻撃の影響を受ける。

【0006】

膜応用に適切なポリマーの研究が継続的に行われている。酢酸セルロース、ポリアクリロニトリル(PAN)、ポリエーテルスルホン(PES)、ポリアミドおよびポリフッ化ビニリデン(PVDF)などの多くのポリマーシステムが、従来の限外ろ過膜およびナノろ過膜で使用されてきた。ホモポリマーシステムは、単独ではよいろ過性を達成するのには十分ではない場合が非常に多い。ポリマーブレンド化などの物理的改質だけでなく、共重合、ポリマーグラフト化および架橋結合などの化学修飾が、ビルジ水などの水のろ過における親水性および生物学的機能を改善するために使用されてきた。現在、いくつかの研究グループは、膜応用のための新素材システムを研究してきた。これらのシステムは、PVDF、ポリ[1‐(トリメチルシリル)‐1‐プロピン](ポリ(TMSP))、架橋リオトロピック液晶アセンブリ、イオン選択されたナノ構造超分子膜、中空螺旋状分子、ならびに、親水性のポリ(2‐メタクリル酸ジメチルアミノエチル)(PDMAEMA)および、疎水性のポリ(1,1’‐ジヒドロペルフルオロクチルメタクリル酸)(PFOMA)またはポリ(1,1,2,2‐テトラヒドロペルフルオロクチルアクリル酸)(PTAN)ブロックを含有するブロック共重合体に基づいた両親媒性のグラフト共重合体を含む。

【0007】

低費用フィルター(例えば、重合体中空繊維および螺旋巻き膜)の高付着率により、これらのフィルターは頻繁な取り替えが必要となり、それに応じて結果的に運用費が高くなる。高費用のセラミックフィルターは、低費用の重合体フィルターの欠点のうちいくつかを克服することができるが、これらの課題は完全には対応されていない。

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、比較的低費用で、流量が比較的高いときでも付着が比較的低い、限外ろ過システムで使用される改善されたフィルターが望ましい。

【課題を解決するための手段】

【0009】

(要旨)

本開示は、被覆を有する基材を含む物品を提供する。前記被覆は、約0.3nmから約300nmに達する直径を有する少なくとも一つのナノ充填材と組み合わせたポリマーを含む。いくつかの実施形態では、前記基材は、約1nmから約20,000nmの直径を有するファイバーから作られるナノファイバー足場を含んでもよい。

【0010】

本開示は、約1nmから約20,000nmの直径を有するファイバーから作られる、ナノファイバー足場を含む物品もまた提供する。前記足場は、約2nmから約200μmの有効径を有する空隙と、約1μmから約500μmの厚さとを有する。

【0011】

基材と、約1nmから約20,000nmの直径を有し、前記基材の表面に適用されるファイバーから作られるナノファイバー足場と、約1nmから約100nmの範囲の直径を有する少なくとも一つの官能化ナノ充填材と組み合わせたポリマーを含む、前記基材に利用される前記表面の反対側の表面の前記ナノファイバー足場への被覆とを含む、物品もまた提供される。

【0012】

最後に、本開示は、底面および頂面を有する非対称のナノファイバー足場層と、約300nmから約10,000nmの直径を有する前記ナノファイバー足場の前記底面を形成するファイバーと、約10nmから約500nmの直径を有する前記ナノファイバー足場の前記頂面を形成するファイバーとを含み、前記ナノファイバー足場の前記底面を形成する前記ファイバーの前記直径は、前記ナノファイバー足場の前記頂面を形成する前記ファイバーの前記直径より大きい物品を提供している。

【0013】

本開示の様々な実施形態を、図面を参照して本明細書の以下に説明する。

例えば、本発明は以下の項目を提供する。

(項目1)

基材と、

約0.3nmから約300nmの直径を有する少なくとも一つのナノ充填材と組み合わせたポリマーを含む該基材上の被覆と、

を含む物品。

(項目2)

前記ポリマーは、多糖類、多価アルコール、ポリアルキレン酸化物、ポリイミン、ポリアクリル酸、ポリアミド、ポリアミン、ポリウレタン、ポリ尿素、それらの誘導体およびそれらの共重合体からなる群より選択される親水性ポリマーである、項目1に記載の物品。

(項目3)

前記ポリマーは、キトサン、セルロース、酢酸セルロース、コラーゲン、ゼラチン、ポリビニルアルコール、ポリエチレンオキシド、ポリエチレングリコール、ポリエチレングリコールグラフト化キトサン、ポリエチレングリコールグラフト化ポリメチルメタクレート、ポリエチレンイミン、ポリビニルピロリドン、ポリ(エーテル―コ―アミド)共重合体、ポリベンゾイミダゾール、ナイロン6、ナイロン66、ナイロン12、ポリアリルアミン、それらの誘導体およびそれらの共重合体からなる群より選択される親水性ポリマーである、項目1に記載の物品。

(項目4)

前記ポリマーは、ポリオレフィン、ポリスルホン、フルオロポリマー、ポリエステル、ポリカーボネート、ポリスチレン、ポリニトリル、ポリアクリレート、ポリアセテート、それらの誘導体およびそれらの共重合体からなる群より選択される疎水性ポリマーである、項目1に記載の物品。

(項目5)

前記ポリマーは、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ酢酸ビニル、それらの誘導体およびそれらの共重合体からなる群より選択される疎水性ポリマーである、項目4に記載の物品。

(項目6)

前記被覆層は約1nmから約4000nmの厚さを有する、項目1に記載の物品。

(項目7)

前記ナノ充填材は約1nmから約500ミクロンの長さを有する、項目1に記載の物品。

(項目8)

前記ナノ充填材は有機ナノ充填材および無機ナノ充填材からなる群より選択される、項目1に記載の物品。

(項目9)

前記ナノ充填材は、単層カーボンナノチューブ、多層カーボンナノチューブ、カーボンナノファイバー、バッキーボール、官能化黒鉛ナノ粒子、官能化金ナノ粒子、官能化コバルトナノ粒子、官能化カドミウムナノ粒子、官能化銅ナノ粒子、官能化鉄ナノ粒子、官能化鉛ナノ粒子、官能化亜鉛ナノ粒子、官能化パラジウムナノ粒子、シリカ、かご型シルセスキオキサン、層状ケイ酸塩、ならびに金、コバルト、カドミウム、銅、鉄、鉛、亜鉛およびパラジウムからなる群より選択される金属化合物を含有する官能化無機ナノチューブ、ならびにそれらの誘導体からなる群より選択される、項目1に記載の物品。

(項目10)

前記ナノ充填材は前記被覆を含むポリマーのモノマーまたはオリゴマーによって官能化される、項目1に記載の物品。

(項目11)

前記ナノ充填材は、約1nmから約100nmの直径を有する、単層カーボンナノチューブ、多層カーボンナノチューブおよびカーボンナノファイバーからなる群より選択されるカーボンナノチューブを含み、前記被覆を含むポリマーのモノマーまたはオリゴマーによって任意に官能化される、項目1に記載の物品。

(項目12)

前記被覆は約0.2nmから約30nmの細孔またはチャネル大きさを有する、項目1に記載の物品。

(項目13)

前記ナノ充填材は、前記被覆の約0.1重量パーセントから約95重量パーセントの量で該被覆中に存在する、項目1に記載の物品。

(項目14)

前記被覆は約1から約5の異なるナノ充填材を含む、項目1に記載の物品。

(項目15)

前記ナノ充填材は、カルボン酸基、カルボニル基、ヒドロキシ基、エチレンオキシド、アルコール、サッカリド、アミン基、DNAおよびタンパク質フラグメントからなる群より選択される、少なくとも一つの親水性官能基により官能化される、項目1に記載の物品。

(項目16)

前記ナノ充填材は、約1から約20の炭素原子を有する直鎖脂肪族化合物、および芳香族炭化水素からなる群より選択される少なくとも一つの疎水基により官能化される、項目1に記載の物品。

(項目17)

前記基材は、ポリオレフィン、ポリエステル、ポリアミド、ポリウレタン、フッ素化ポリマー、それらの誘導体およびそれらの共重合体からなる群より選択される不織布ポリマーである、項目1に記載の物品。

(項目18)

前記基材は、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ナイロン6、ナイロン66、ナイロン12、それらの誘導体およびそれらの共重合体からなる群より選択される不織布ポリマーである、項目1に記載の物品。

(項目19)

前記基材は、約1nmから約20,000nmの直径を有するファイバーを含むナノファイバー足場を含む、項目1に記載の物品。

(項目20)

前記ナノファイバー足場は、ポリオレフィン、ポリスルホン、フルオロポリマー、ポリエステル、ポリアミド、ポリカーボネート、ポリスチレン、ポリニトリル、ポリアクリレート、ポリアセテート多価アルコール、多糖類、ポリアルキレンオキサイド、ポリウレタン、ポリ尿素、ポリイミンポリアクリル酸、ポリシロキサン、ポリ(エステル−コ−グリコール)共重合体、ポリ(エーテル−コ−アミド)共重合体、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目19に記載の物品。

(項目21)

前記ナノファイバー足場は、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリフッ化ビニリデン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ナイロン6、ナイロン66、ナイロン12、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ酢酸ビニル、ポリビニルアルコール、キトサン、セルロース、コラーゲン、ゼラチン、ポリエチレンオキシド、ポリエチレングリコール、ポリ塩化ビニル、ポリエチレンイミン、ポリビニルピロリドン、ポリジメチルシロキサン、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目19に記載の物品。

(項目22)

前記ナノファイバー足場は約0.3nmから約300nmの直径を有する少なくとも一つのナノ充填材をさらに含む、項目19に記載の物品。

(項目23)

前記ナノファイバー足場は約1μmから約500μmの厚さを有する、項目19に記載の物品。

(項目24)

前記ナノファイバー足場は約2nmから約200μmの有効径を有する空隙を有する、項目19に記載の物品。

(項目25)

約1nmから約20,000nmの直径を有するファイバーと、約2nmから約200μmの有効径を有する空隙と、約1μmから約500μmの厚さとを有する、ナノファイバー足場を有する物品。

(項目26)

前記ナノファイバー足場は、ポリオレフィン、ポリスルホン、フルオロポリマー、ポリエステル、ポリアミド、ポリカーボネート、ポリスチレン、ポリニトリル、ポリアクリレート、ポリアセテート多価アルコール、多糖類、ポリアルキレンオキサイド、ポリウレタン、ポリ尿素、ポリイミンポリアクリル酸、ポリシロキサン、ポリ(エステル―コ―グリコール)共重合体、ポリ(エーテル―コ―アミド)共重合体、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目25に記載の物品。

(項目27)

前記ナノファイバー足場は、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリフッ化ビニリデン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ナイロン6、ナイロン66、ナイロン12、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ酢酸ビニル、ポリビニルアルコール、キトサン、セルロース、コラーゲン、ゼラチン、ポリエチレンオキシド、ポリエチレングリコール、ポリ塩化ビニル、ポリエチレンイミン、ポリビニルピロリドン、ポリジメチルシロキサン、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目25に記載の物品。

(項目28)

前記ナノファイバー足場は、エレクトロスピニング、電気吹き付け、吹き付け補助付きエレクトロスピニング、溶液吹き付けからなる群より選択される工程を利用して、少なくとも一つのポリマーの少なくとも一つの溶液から調製される少なくとも一つの層を含む、項目25に記載の物品。

(項目29)

前記ナノファイバー足場は、約1から約5のポリマーの約1から約5の溶液から調製される約1から約5の層を含む、項目28に記載の物品。

(項目30)

前記ポリマーは、N,N−ジメチルホルムアミド、テトラヒドロフラン、塩化メチレン、ジオキサン、エタノール、プロパノール、ブタノール、クロロホルム、水およびその混合物からなる群より選択される溶媒中にある、項目28に記載の物品。

(項目31)

前記ポリマーは、約1から約50重量パーセントの範囲の量の溶媒の中に存在する、項目30に記載の物品。

(項目32)

前記ナノファイバー足場は、約5から約100μl/分の溶液の流量で、約0.5から約5kV/cmの電界強度を使用してエレクトロスピニングされる、項目28に記載の物品。

(項目33)

ポリオレフィン、ポリエステル、ポリアミド、ポリウレタン、フッ素化ポリマー、それらの誘導体およびそれらの共重合体からなる群より選択される不織布ポリマーを含む基材をさらに含む、項目25に記載の物品。

(項目34)

前記基材は、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ナイロン6、ナイロン66、ナイロン12、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目33に記載の物品。

(項目35)

前記基材と前記ナノファイバー足場との間に接着剤層をさらに含む、項目33に記載の物品。

(項目36)

前記接着剤層は、キトサン、コラーゲン、ゼラチン、ポリビニルアルコール、ポリエチレンオキシド、それらの誘導体およびそれらの共重合体からなる群より選択される、項目35に記載の物品。

(項目37)

約0.3nmから約300nmの範囲の直径を有する少なくとも一つのナノ充填材と組み合わせたポリマーの前記ナノファイバー足場への被覆をさらに含む、項目25に記載の物品。

(項目38)

前記ナノファイバー足場は、約0.3nmから約300nmの直径を有する少なくとも一つのナノ充填材をさらに含む、項目25に記載の物品。

(項目39)

基材と、

約1nmから約20,000nmの直径を有し、該基材の表面に適用されるファイバーを含むナノファイバー足場と、

該ナノファイバー足場の該基材に適用された表面とは反対側の表面への被覆であって、該被覆は、約1nmから約100nmの範囲の直径を有する少なくとも一つの官能化ナノ充填材と組み合わせたポリマーを含む、被覆と、

を含む物品。

(項目40)

底面および頂面を有する非対称のナノファイバー足場層と、約300nmから約10,000nmの直径を有する該ナノファイバー足場の底面を形成するファイバーと、約10nmから約500nmの直径を有する該ナノファイバー足場の頂面を形成するファイバーとを含み、該ナノファイバー足場の底面を形成する該ファイバーの直径は、該ナノファイバー足場の頂面を形成する該ファイバーの直径より大きい、物品。

【図面の簡単な説明】

【0014】

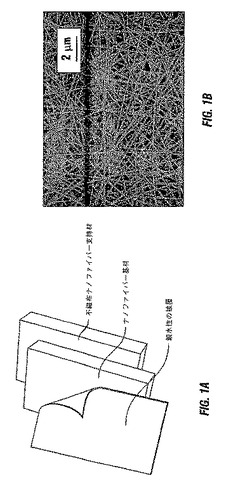

【図1】図1は、本開示の三階層合成物限外ろ過(UF)のろ過膜(図1A)の概略図およびエレクトロスピニングされたPVA基材の代表的なSEM画像(図1B)である。

【図2】図2は、一般構造(図の左側)および膜アセンブリに利用される各成分のSEM画像(図の右側)を示す、本開示の高流量で低付着のろ過膜の概略図である。

【図3】図3は、本開示のUF膜の中間層のSEM画像と同様に、本開示のナノファイバー膜と市販のUF膜との流量比較を示すグラフである。

【図4】図4は、本開示の膜を形成する際に利用された、エレクトロスピニングされた層を生成するために6重量%ポリアクリロニトリル(PAN)を使用した、2重被覆層の表面特徴のSEM画像を提供する。

【図5】図5は、市販の限外ろ過膜(下部)と比較した本開示の複合膜の流量(上部)を示すグラフである。

【図6】図6は、ポリエチレングリコールグラフト化キトサン(PEG−g−CHN)共重合体の調製のための合成スキームの図式であり、本開示の膜に被覆として使用されてもよい。

【図7】図7は、PVAの繊維径の度数分布である。

【図8】図8は、アセトン中での室温で12時間のPVA線維膜の架橋に対するグルタルアルデヒド(GA)濃度の効果を描くグラフである。

【図9】図9は、異なるGA濃度で架橋した、エレクトロスピニングされたPVA基材の1グラム当たりの水の取り込みを描くグラフである。

【図10】図10は、エレクトロスピニングされたナノファイバー基材の応力歪み曲線を描くグラフである。

【図11】図11は、架橋した、エレクトロスピニングされたPVA基材のSEM画像である。

【図12】図12は、複合膜の典型的なSEM断面像を含み、図12Aは、純PEBAX(ペバックス)で被覆された、エレクトロスピニングされたPVAであり、図12Bは、10重量%のMWNT/PVAヒドロゲルナノ合成物で被覆されたエレクトロスピニングされたPVAであり、図12Cは、図12B中の被覆層を拡大した画像である(円で囲んだ範囲)。

【図13】図13は、油/水乳剤における親水性の複合膜の水流量の結果を描くグラフである。

【図14】図14は、酸化したMWNTの表層構造の概略図である(酸化した領域は網掛けになっており、MWNTの表面上に不作為に分布している)。

【図15】図15は、様々な分子量だが、加水分解が同程度のエレクトロスピニングされたPVA膜のSEM画像であり、図15Aは、98%加水分解された、Mw(重量平均分子量)13,000〜23,000g/mol(24重量%溶液からエレクトロスピニングされた)であり、図15Bは、98%加水分解された、Mw78,000g/mol(11重量%溶液から)であり、図15Cは、98〜99%加水分解された、(Mw85,000〜124,000g/mol(9重量%溶液から)である。

【図16】図16は、異なる分子量だが加水分解が同程度のサンプルで架橋する前のエレクトロスピニングされたPVAナノファイバー足場の応力伸長曲線を示し、図16Aは、98%加水分解されたLMw(低分子量)であり、図16Bは、98%加水分解されたMMw(中分子量)であり、図16Cは、98〜99%加水分解されたHMw(高分子量)である。

【図17】図17は、異なる程度の加水分解による高分子量のサンプル(85,000〜124,000g/mol)に基づいたエレクトロスピニングされたPVA足場の典型的なSEM画像を示し(エレクトロスピニングのための溶液濃度は10重量%である)、図17Aは88〜89%であり、図17Bは96%であり、図17Cは98〜99%である。

【図18】図18は、異なる程度の加水分解による高分子量のサンプル(85,000〜124,000g/mol)に基づいたエレクトロスピニングされたPVA足場の応力伸長曲線を示し、図18Aは88〜89%であり、図18Bは96%であり、図18Cは98〜99%である。

【図19】図19は、架橋した、エレクトロスピニングされたPVA足場の典型的なSEM画像を示し、図19Aは96%加水分解されたHMwであり、図19Bは98〜99%加水分解されたHMwである。

【図20】図20は、架橋した、エレクトロスピニングされたPVA足場の応力伸長曲線を示し、図20Aは96%加水分解されたHMwであり、図20Bは98〜99%加水分解されたHMwである。

【図21】図21は、PVAのナノファイバー複合膜の典型的なSEMの横断像である。

【図22】図22は、油/水乳剤の分離のためのPVAヒドロゲル被覆における架橋の程度を有する、ナノファイバー複合膜の透過流量と溶質排除の関係を描くグラフである(フィード圧:100psi;温度:30〜35℃)。

【図23】図23は、油/水乳剤の分離のための二つの異なる被覆層(0.06のGA/PVA反復単位比で架橋されるPVAヒドロゲル、およびPEBAX)を使用して、親水性ナノファイバー複合膜の流速を描くグラフである。PVA被覆層の厚さは1.8μmであり、PEBAX被覆の厚さは0.8μmであった。

【発明を実施するための形態】

【0015】

(好ましい実施形態の詳細な説明)

本開示は、低費用の精密ろ過、限外ろ過(UF)またはナノろ過(NF)フィルターを生成するために利用することができる、液体と粒子の分離のための高流量、低付着のろ過媒体を提供する。本明細書で使用されるように、精密ろ過のフィルターは、平均的な細孔の大きさまたはチャネルの大きさが約0.5ミクロンから約100ミクロン、通常は約1ミクロンから約30ミクロンの、フィルターが除外したい粒子と同等の、またはより小さい細孔の大きさを有するフィルターを含む。ナノろ過またはNFフィルターは、約0.0005ミクロンから約0.05ミクロン、通常は約0.001ミクロンから約0.02ミクロンの平均的な細孔の大きさまたはチャネルの大きさを有するフィルターを含むが、限外ろ過またはUFフィルターは、約0.005ミクロンから約0.5ミクロン、通常は約0.05ミクロンから約0.2ミクロンの平均的な細孔の大きさまたはチャネルの大きさを有するフィルターを含む。

【0016】

また、本開示は、ビルジ水ろ過、生成水ろ過およびバラスト水ろ過を含む流動性のろ過のための高流量で低付着の限外ろ過およびナノろ過フィルターを製造するための方法を提供している。実施形態では、本開示は、ろ過膜としてエレクトロスピニングされた(electro−spun)/電気吹き付けされたナノファイバー足場を利用する。他の実施形態では、本開示の膜は基材にポリマーおよび官能化ナノ充填材を有する被覆を含み、基材は上述のナノファイバー足場または他のいくつかの基材であってもよい。

【0017】

他の実施形態では、本開示の高流量で低付着の膜は、多機能のハイブリッド構造の複合膜を製造するために三階層の手法を少なくとも含んでもよい。かかる膜は、(1)不織布基材の少なくとも一つの層、(2)相互接続している空隙容量の形態、ならびに向上した機械的安定性と、化学的安定性と、熱的安定性とを有する本開示の高流量のナノファイバー足場、または有向の空隙容量の形態を有する非ファイバー足場であってもよい、基材に適用される中間層、(3)中間層に適用される官能化ナノ充填材を配合するポリマーの、非常に薄い、滑面層の被覆を含んでもよい。

【0018】

いくつかの実施形態では、基材は高流量のエレクトロスピニングされたナノファイバー足場を含んでもよく、被覆はナノスケールの孔隙率を有する官能化ヒドロゲルまたはナノスケールの孔隙率を有するポリマーおよび官能化ナノ充填材ナノ合成物を含んでもよい。他のいくつかの実施形態では、基材/足場は転相法によって製造される多孔質膜を含んでもよく、また、被覆はポリマーおよびナノスケールの孔隙率を有する官能化ナノ充填材ナノ合成物を含んでもよい。

【0019】

上述のように、本開示の膜は、親水性ポリマー、疎水性ポリマーおよび親水性/疎水性共重合体を含むが限定されない限外ろ過膜またはナノろ過膜を有する、現在使用中のどんな基材も含んでもよい。利用可能なポリマーの具体例は、ポリエチレンとポリプロピレンとを含むポリオレフィン、ポリエチレンテレフタレートとポリトリメチレンテレフタレートとポリブチレンテレフタレートとを含むポリエステル、ナイロン6とナイロン66とナイロン12とを含むポリアミド、ポリウレタン、フッ素化ポリマー、セルロース、ポリエーテルケトン、ポリスチレン、スルホン化ポリエーテルケトン、スルホン化ポリスチレン、それらの誘導体およびそれらの共重合体を含むが限定されない。

【0020】

いくつかの実施形態では、ポリエチレンテレフタレート(PET)、アイソタクチックポリプロピレン(iPP)、ポリエチレン(PE)、酢酸セルロースおよびフッ素化ポリマーで作られる市販の基材を利用してもよい。一実施形態では、FO2413(Freudenburg Nonwovens(ケンタッキー州、ホプキンズビル)から市販されており、約10μmの直径を有するファイバーを有する)などの不織布PETのマイクロフィルターが基材として利用されてもよい。

いくつかの実施形態では、適切な基材は疎水性共重合体/親水性共重合体を含んでもよい。かかる共重合体は、ポリウレタン共重合体、ポリ尿素共重合体、ポリエーテル−b−ポリアミド、PEG修飾フッ素化共重合体、エチレンプロピレン共重合体、エチレンベース共重合体、プロピレンベース共重合体を含むが、限定されない。優れた機械的強度および耐久性を有するこれらの共重合体は、かかる特性がフィルターには望ましい実施形態に有用となり得る。

【0021】

上述のように、その他の適切な基材は、転相法によって製造される膜を含む多孔質膜を含んでもよい。転相法は、当業者の知識の範囲内にあり、一般には、(1)高分子量ポリマー、溶媒、および非溶媒を有する溶液または混合物を、薄膜、管または中空繊維に流し込むステップ、および(2)ポリマーを沈殿させるステップを含む。実施形態では、ポリマーは、溶媒および非溶媒を蒸発させるステップ(乾式工程);材料を非溶媒蒸気(例えば水蒸気)にさらすステップであって、さらされた面で吸収するステップ(気相誘導沈殿工程);非溶媒液、一般に水中で急冷するステップ(湿式法);または、ポリマーの溶解度が大幅に減少できるように、熱膜を熱的にさますステップ(熱工程)によって沈殿されてもよい。

【0022】

転相工程によって調製される基材を含む、適切な多孔性の基材は、当業者の知識の範囲内にあり、例えば、ポリスルホン(例えばポリエーテルスルホン)、酢酸セルロース、フルオロポリマー(例えば、ポリフッ化ビニリデン(PVDF)、ポリオキシエチレンメタクリル酸(POEM)グラフト化PVDF)、ポリアミド(例えば、ポリエーテル‐b‐ポリアミド)などのポリマーから生成された基材を含む。かかる基材は約5nmから約250nmの孔隙を有してもよく、実施形態では、約20nmから約100nmである。

【0023】

本開示の膜を形成する際に利用されてもよいナノファイバー足場支持材は、(1)本開示の膜を形成するために単独で利用されてもよく、(2)本開示の膜を形成するために上述の基材に利用されてもよく、(3)本開示の膜を形成するために、本開示のポリマー/官能化ナノ充填材で被覆されてもよく、または、(4)本開示の膜を形成するために、上述の基材および本開示のポリマー/官能化ナノ充填材被覆の両方と組み合わせて使用されてもよい。

【0024】

これらのナノファイバー膜は、当業者の知識の範囲内の適切なポリマーで作られてもよく、ポリエチレンおよびポリプロピレンを含むポリオレフィン、ポリエーテルスルホンなどのポリスルホン、ポリフッ化ビニリデンなどのフルオロポリマー、ポリエチレンテレフタレート、ポリトリメチレンテレフタレートおよびポリブチレンテレフタレートを含むポリエステル、ナイロン6、ナイロン66およびナイロン12を含むポリアミド、ポリカーボネート、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレートなどのポリアクリレート、ポリ酢酸ビニルなどのポリアセテート、ポリビニルアルコールなどの多価アルコール、キトサンなどの多糖類、セルロース、コラーゲン、ゼラチン、ポリエチレンオキシドおよびポリエチレングリコールなどのポリアルキレンオキシド、ポリウレタン、ポリ尿素、ポリ塩化ビニル、ポリエチレンイミンなどのポリイミン、ポリビニルピロリドン、ポリアクリル酸、ポリジメチルシロキサンなどのポリシロキサン、ポリ(エステル−コ−グリコール)共重合体、ポリ(エーテル−コ−アミド)共重合体、それらの架橋構造、それらの誘導体およびそれらの共重合体を含むが、限定されない。いくつかの実施形態では、ポリ(アクリロニトリル)(PAN)、ポリエーテルスルホン(PES)、ポリフッ化ビニリデン(PVDF)、例えば、ポリビニルアルコール(PVA)、修飾セルロース、修飾キトサンなどの架橋水溶性ポリマー、それらの化学的誘導体および共重合体が利用されてもよい。

【0025】

いくつかの実施形態では、流体可溶ポリマーを架橋することが望ましくてもよい。例えば、ポリビニルアルコール、多糖類(キトサンとヒアルロン酸とを含む)、ポリアルキレンオキシド(ポリエチレンオキシドを含む)、ゼラチン、およびこれらのポリマーを親水性ナノファイバー足場として使用するのに適切なものにするためのそれらの誘導体などの、水溶性ポリマーである。架橋は、架橋剤の使用を含み、当業者の知識の範囲内の方法を使用して実施されてもよい。適切な架橋剤は、C2‐C8ジアルデヒド、酸性官能基を有するC2‐C8モノアルデヒド、およびC2‐C9ポリカルボン酸を含むが、限定されない。これらの化合物は水溶性ポリマーの少なくとも二つの水酸基と反応することができる。他の適切な架橋方法は、当業者の知識の範囲内にある従来式の、熱架橋反応、放射線架橋反応および光架橋反応を含む。架橋剤または方法を選択するための重要な二つの基準は、(1)架橋剤または方法はナノファイバー足場層を溶解してはならない、(2)架橋剤または方法は、例えば、親水性のエレクトロスピニングされたナノファイバー足場層は、親水性の性質のために炭化水素などの疎水性の溶媒中で非常に大きな収縮を示す可能性があるなど、大きな寸法変化を誘発してはならない、ということである。

【0026】

利用されてもよい架橋剤の具体例は、グルタルアルデヒド、グリオキサル、ホルムアルデヒド、グリオキシル酸、オキシジスクシン酸、およびクエン酸を含むが、限定されない。いくつかの実施形態では、グルタルアルデヒドなどの架橋剤でポリビニルアルコールを処理することが有用となり得る。

【0027】

ポリビニルアルコールなどの水溶性ポリマーに加えられる架橋剤の量は、架橋剤とポリマーの総重量の約0.1から約10パーセント、いくつかの実施形態では、架橋剤とポリマーの総重量の約0.5から約5パーセントと変化してもよい。

【0028】

本開示のナノファイバー足場を形成する際に、ポリマーがポリマー溶液の約1から約40重量%、典型的には約3から約25重量%、より典型的には約5から約15重量%の範囲の量に存在できるように、ポリマーは、典型的に、N,N−ジメチルホルムアミド(DMF)、テトラヒドロフラン(THF)、塩化メチレン、ジオキサン、エタノール、プロパノール、ブタノール、クロロホルム、水またはこれらの溶媒の混合物などの溶媒に最初に入れられる。

【0029】

いくつかの有用な実施形態では、PANはナノファイバー足場として利用されてもよく、他の実施形態では、グルタルアルデヒドで架橋されるPVAはナノファイバー足場として使用されてもよい。

【0030】

いくつかの実施形態では、界面活性剤または別の溶媒混和性の液体を、溶液の表面張力を低下させるナノファイバー足場を形成するために利用されるポリマー溶液に加えることが望ましい場合があり、それはエレクトロスピニングや電気吹き付け等の処理の間、ポリマー溶液の安定化に役立つ可能性がある。適切な界面活性剤は、例えば、オクチルフェノキシポリエトキシエタノール(TritonX−100として市販)、ソルビタンモノラウレート、セスキオレイン酸ソルビタン、グリセロール・モノステアレート、ポリオキシエチレン、ポリオキシエチレンセチルエーテル、ジメチルアルキルアミンおよびメチルジアルキルアミンなどを含む。利用する場合、界面活性剤は、ポリマー溶液の約0.001から約10重量パーセント、典型的にはポリマー溶液の約0.05から約5重量パーセント、実施例ではポリマー溶液の約0.1から約2重量パーセントの量に存在していてもよい。溶媒混和性の液体は、ポリマーを溶解させることができるが、ポリマー溶液の表面張力および溶媒混合液の蒸発速度を変える溶媒で溶媒混合液を形成する。

【0031】

上述のように、三階層膜を形成するために、ナノファイバー足場は単独で、上述の基材と共に、以下に述べられるポリマー/官能化ナノ充填材被覆と共に、または基材およびポリマー/官能化ナノ充填材被覆と両方を併用して利用されてもよい。三階層を含む本開示の限外ろ過膜は、図1Aおよび図2に図式的に示される通りであってもよい。

【0032】

実施形態では、ナノファイバー足場は、エレクトロスピニング、電気吹き付け、吹き付け補助付きエレクトロスピニング、および/または溶液吹き付け技術を使用して製造されてもよい。吹き付け補助付きエレクトロスピニングおよび電気吹き付けの両方は、電気力および気体吹き付けせん断力を利用する。気体吹き付けの特性は、流性ジェット気流をせん断し、溶媒の蒸発を制御する際に役立つことができるが、吹き付け補助付きエレクトロスピニングの工程では、電気力は重要因子である(処理能力が低ければ低いほど、直径はより小さくなる)。対照的に、電気力によりファイバーがさらに伸びることが可能になり得るが、電気吹き付け工程では、気体吹き付け力は望ましいスピンドロー率を達成するためには重要因子である(処理能力が高ければ高いほど、直径はより大きくなる)。エレクトロスピニング工程は電気力のみを利用するが、気体流の支援はない。それとは反対に、溶液吹き付け工程は、気体流のみを利用するが、電気力は使用しない。

【0033】

特に有用な一実施形態では、PANまたはPVAなどの中間層は、当業者に知られている方法を利用して、不織布PETのマイクロフィルター(Freudenburg NonwovensからのFO2413)などの基材にエレクトロスピニングされてもよい。

【0034】

エレクトロスピニングに利用される印加される電場電位は、スピナレットとコレクタとの距離が約5から約20cm、典型的には約8から約12cm、溶液の流量が約10から約40μl/分、典型的には約20から約30μl/分の状態で、約10から約40kV、典型的には約15から約30kVにわたることができる。一実施形態では、エレクトロスピニング工程は、約2kV/cmの印加される電界強度および約25μl/分の溶液の流量を使用することができる。

【0035】

電気吹き付けによってファイバーを形成する方法は、当業者の知識の範囲内にあり、例えば、米国特許公報2005/0073075号に開示される方法を含み、参照することにより全開示が本明細書に組み込まれる。手短に言えば、電気吹き付け工程では、静電場は、気体流の場と併用される。溶融物の電気吹き付けなど、液滴が気体流によって取り出される場合の吹き付け(帯電を必要としない)のように、組み合わされた力は荷電した液滴の表面張力を抑えるのに十分に強い。これにより、どちらか単独の方法と比較して、著しく減少される静電界および気体流速の使用が可能となる。

【0036】

気体流の流れおよび静電界の両方は、地面に流体ジェット気流を非常に速く引き付けるように設計されている。スピンドロー率は、流体、流動性の粘性、気体流速および静電電位の電荷密度などの多変数により決定する。いくつかの実施形態では、これらの変数は工程の途中で修正されることができる。例えば、静電帯電の注入は、流体の電荷密度を増加させる、または中性流体を電荷流体に変換するためにさえも使用されることができる。また、気体流の温度は、流体の粘性を変更することができる。引き力は増加する気体流速および印加される静電電位と共に増加する。

【0037】

気体と電荷流体ジェット気流の間の密接な関係は、ジェット気流がジェット気流を囲む空気を単に通り抜けるエレクトロスピニング工程よりもより効率的な熱伝達を提供する。したがって、流体が溶液である場合、気体温度、気体流速および気体流のデータは、溶媒の蒸発速度に影響を与え、制御することができる。気体温度は液体窒素温度から何百度の超高温気体まで様々であってもよく、好ましい範囲は、溶媒の望ましい蒸発速度、ひいては溶媒の沸点によって決まる。流れのデータはジェット気流の安定化を目的とし、溶融物吹き付けで使用されるものと同様であるべきである。

【0038】

電気吹き付けの実施形態では、ナノファイバー足場を形成するためのスピナレット当たりのポリマー溶液の供給率は、約5から約2500μl/分、典型的には約20から約300μl/分、実施形態では約35から約150μl/分であってもよい。空気吹き付け温度は、約0℃から約200℃、典型的には約20℃から約120℃、実施形態では約25℃から約90℃であってもよい。スピナレット当たりの空気吹き付け率は、約0標準立方フィート毎時(SCFH)から約300SCFH、典型的には約5SCFHから約250SCFH、実施形態では約20SCFHから約150SCFHまでと様々であってもよい。電位は、スピナレットからコレクタまでの距離が典型的な約10cmの状態で、約1kVから約55kV、典型的には約15kVから約50kV、実施形態では約30kVから約40kVであってもよい。

【0039】

ナノファイバー足場が吹き付け補助付きエレクトロスピニングにより形成される場合には、ナノファイバー足場を形成するためのスピナレット当たりのポリマー溶液の供給率は、約5から約150μl/分、典型的には約10から約80μl/分、実施形態では約20から約50μl/分であってもよい。空気吹き付け温度は、約0℃から約200℃、典型的には約20℃から約120℃、実施形態では約25℃から約90℃であってもよい。スピナレット当たりの空気吹き付け率は、約0標準立方フィート毎時(SCFH)から約300SCFH、典型的には約5SCFHから約250SCFH、実施形態では約20SCFHから約150SCFHまでと様々であってもよい。電位は、スピナレットからコレクタまでの距離が典型的な約10cmの状態で、約1kVから約55kV、典型的には約15kVから約50kV、典型的な実施形態では約20kVから約40kVであってもよい。

【0040】

他の実施形態では、本開示に従うナノファイバー足場は溶液吹き付けによって形成されてもよく、これはポリマー溶融物の代わりにポリマー溶液を使用して足場を製造するという点を除き、溶融物吹き付けと同様である。かかる技術は当業者の知識の範囲内にあり、単一の過程では、ポリマー材料と吹き付け剤の形成、また典型的には、液体をスプレーする際に電場が利用されない点を除き、電気吹き付けの際に利用されるものと同様の従来の設備を利用してその後スプレーされる液体を含む。溶液吹き付けに有用なパラメーターは、例えば、音速の約100分の1から、空中音速近く、すなわち時速約600マイルの速度で気体流を使用することにより得られる非常に高いせん断力の利用を含む。

【0041】

基材およびポリマー/官能化ナノ充填剤被覆の両方で利用された場合、ナノファイバー足場は三階層膜の中間層を形成し、溶融物吹き付け基材と比べると約10から約5000倍程度より小さな直径のサブミクロンサイズの範囲にある繊維径を有することを除き、溶融物吹き付け基材と同様の構造を有する。エレクトロスピニングされたこれらの不織布膜のより小さな細孔サイズ、およびこれらの膜が有する相互接続している空隙容量は、より薄い膜層、すなわち改善された多くの処理能力を有する限外ろ過およびナノろ過用の被覆を支持する足場として使用されることができる。

【0042】

いくつかの実施形態では、ナノファイバー足場を形成するファイバーの繊維径は、約1nmから約20,000nmまで達し、実施例では約10nmから約1,000nm、典型的には約30nmから約300nmに及ぶことができる。

【0043】

足場の厚さは、約1μmから約500μm、典型的には約10μmから約150μm、より典型的には約30μmから約100μmの厚さと様々であってもよい。

【0044】

ナノファイバー足場は、本開示の膜の官能化の際に役立つ細孔または空隙を有する。これらの空隙の直径は約10nmから約200μm、実施形態では約50nmから約30μm、典型的には約100nmから約10μmに及んでもよい。

【0045】

ナノファイバー足場、不織布基材または任意でナノファイバー足場および不織布基材の両方の組み合わせは、本開示の高流量および低付着の限外ろ過膜の土台を形成してもよい。

【0046】

ナノファイバー足場は、相互接続している非常に大きな空隙容量およびより小さな有効孔サイズを有するので、本開示の限外ろ過膜およびナノろ過膜の支持材として非常に有効である。上述のように、これらのナノファイバー足場は、マイクロフィルターとして単独で使用され、本開示の膜を形成するために被覆されてもよく、または、実施形態では、ナノファイバー足場は、より大きな有効細孔サイズおよび繊維径の不織布マイクロフィルターの基材と組み合わせてもよく、それはその後本開示の膜を形成するために被覆されてもよい。この独自の組み合わせは、限外ろ過膜およびナノろ過膜に必要な厚さならびに足場による閉塞を効率的に削減し、それにより全体の処理能力を大幅に増加させる。さらに、ナノファイバー足場は、単独で有効なフィルターとして機能することができる。

【0047】

また、異なる繊維径および孔隙率を含む非対称のナノファイバー足場は、いくつかの実施形態で使用されることができる。この実施形態では、ナノファイバー足場は二つの異なる表面を有し、実施形態ではそれは頂面および底面と称されてもよい。ナノファイバー足場の底面を形成するファイバーは、いくつかの実施形態では、ナノファイバー足場の頂面を形成するファイバーより大きな直径を有してもよい。例えば、ナノファイバー足場の頂面を形成するファイバーは、約5から約500nm、実施形態では約15から約300nm、典型的には約30から約200nmの直径を有するが、ナノファイバー足場の底面を形成するファイバーは、約300から約10,000nm、実施形態では約400から約2,000nm、典型的には約500から約1,000nmの直径を有してもよい。底面と頂面との間に見られるファイバーの直径は、底面および頂面に見られる直径の間に大きさの勾配をそれぞれ示すであろう。

【0048】

繊維径におけるこの非対称のために、かかる非対称のナノファイバー足場は本開示の膜として単独で利用されてもよい。他の実施形態では、本開示の非対称のナノファイバー足場は、上述の基材に直接隣接しているナノファイバー足場の底面のファイバーと共に、上述の不織布基材に利用されてもよい。他の実施形態では、本開示の被覆は、被覆層に直接隣接しているナノファイバー足場の頂面のより小さな直径のファイバーと共に、本開示の非対称のナノファイバー足場の頂面に利用されてもよい。さらに他の実施形態では、上述されるように、本開示のナノファイバー足場は、本開示の不織布基材と被覆との間の中間層として存在してもよく、かかる実施形態では、ナノファイバー足場の底面のより大きな直径のファイバーは基材に直接隣接し、また、ナノファイバー足場の頂面のより小さな直径のファイバーは被覆層に直接隣接するであろう。

【0049】

三階層の非対称の膜の実施例が、図2に描かれている。図2に見ることができるように、いくつかの実施形態では、中間層は、中間層のますます小さな直径のフィラメントが薄い表面被覆層に接していると同時に、中間層の比較的大きな直径のフィラメントは不織布基材のさらに大きな直径のフィラメントに接している、中間層を形成するために、二つ以上の異なる重量パーセンテージのポリマーの溶液または異なるポリマーの溶液から調製される二つ以上の副層を含んでもよい。例えば、PANの4重量%溶液とPANの10重量%溶液の両方は、本開示の三階層ろ過膜の形成の際に使用するための適切な非対称のナノファイバー足場を形成するために、基材にエレクトロスピニングされてもよい。

【0050】

ナノファイバー足場と不織布のマイクロフィルター基材の両方が本開示の膜の中に存在する場合には、層間剥離が、汚染物質の除去の際に多くの限外ろ過システムによって利用されるクロスフローの力によって引き起こされる基材と足場との間に生じる場合がある。このようにして、いくつかの実施形態では、PET基材などの基材と、エレクトロスピニングされたPANなどの足場との間の付着を高めるために、基材への中間層の付着力を高める不水溶性のキトサン、架橋したPVA、架橋したポリエチレンオキシド(PEO)、それらの誘導体および共重合体を含む溶液でPET基材の一面を最初に被覆することは有用となり得る。上述のように、PVAとPEOなどの水溶性材料は、グルタルアルデヒド、グリオキサル、ホルムアルデヒド、グリオキシル酸、オキシジスクシン酸およびクエン酸を含むが、限定されない、既知の架橋剤により架橋されてもよい。

【0051】

一実施形態では、0.7重量%の中和キトサン(Mv=200,000g/mol)水溶液は、基材と足場との間の接着剤層として利用されてもよい。このような場合には、キトサンまたは他の接着剤は、スプレー、浸漬、溶液流延法および同等の方法を含むが、限定されない、当業者の知識の範囲内の方法を利用して、基材に適用されてもよい。基材のキトサン被覆を完全に乾す前に、PANまたはPVA(DMFの中の10重量%から)の足場のナノファイバーは、溶液の流量25μl/分、スピナレットとコレクタとの距離約10cm以上、約2kVでキトサン被覆層の上でエレクトロスピニングされてもよい。エレクトロスピニングされたナノファイバー足場の繊維径は、約150nmから約200に達する範囲であってもよい。

【0052】

他の実施形態では、ナノファイバー足場は、本開示の膜を形成する際に基材および/または被覆層への付着力を高めるために、プラズマ処理を行ってもよい。プラズマ処理方法は、例えば、不織布への大気圧プラズマ処理を含み、当業者の知識の範囲内にある。この方法は、染色、化学的グラフト化および基材付着ためのファイバー表面の親和性と同様に湿潤性も改善する有効な手段であるために実証されてきた。プラズマ活性化は、他の分子と反応することができる、ファイバー表面上の官能基および/または遊離基を生成することができる。

【0053】

一実施形態では、プラズマ処理は以下のように実施されてもよい。基材の表面は、気体状窒素、周囲空気、またはヘリウム、アンモニア、酸素および/またはフッ素などの他の気体中で、表面誘電体バリア放電を使用する大気圧プラズマ処理を行うことにより官能化されることができる。同時に、ナノファイバー足場の表面は同じプラズマで処理されてもよい。結果として生じるプラズマ励起による基材は、アクリル酸、キトサン、セルロース、コラーゲンおよびゼラチンなどの多糖類、エポキシ樹脂またはそれらの組み合わせを併用して水の無触媒溶液を使用して、別の基材、別のプラズマ励起による基材、多孔性の足場層、プラズマ励起による多孔性の足場層またはプラズマ励起によるナノファイバー足場に結合されてもよい。プラズマ処理は、本開示のどんなナノファイバー足場または本開示の膜が形成される際に利用される他の層を含み、膜の他の層を有する基材の付着を著しく改善できる。

【0054】

実施形態では、本開示の膜はまた、流量を改善し、本開示の膜の付着率を減少するために、ナノスケールの孔隙率を有するナノ充填材を有するポリマーの非常に薄い、滑らかにされた表面層の被覆を含んでもよい。被覆は、上述のような空隙に向けられた足場またはナノファイバー足場に利用されてもよい。いくつかの実施形態では、不織布精密ファイバー基材、ナノファイバー足場および被覆層を含む、三階層膜が利用されてもよい。

【0055】

ろ過される流体(または気体)媒体によって、被覆層を形成するのに利用されるポリマーは親流体性であるべきである。親流体性被覆層は、親流体性基材および/または親流体性足場に利用されるべきである。したがって、例えば、水のろ過(明らかに親水性である)用には、被覆層は、親水性基材および/または親水性ナノファイバー足場に利用されるべきである。

【0056】

被覆を形成するために利用されてもよい親水性ポリマーは、多糖類、多価アルコール、ポリアルキレンオキシド、ポリイミン、ポリアクリル酸、ポリアミド、ポリアミン、ポリウレタン、ポリ尿素、それらの誘導体およびそれらの共重合体を含むが、限定されない。適切な親水性ポリマーの具体例は、キトサン、セルロース、酢酸セルロース、コラーゲン、ゼラチン、ポリビニルアルコール、ポリエチレンオキシド、ポリエチレングリコール、ポリエチレングリコールグラフト化キトサン、ポリエチレングラフト化グリコールポリメチルメタクリレート、ポリエチレンイミン、ポリビニルピロリドン、ポリ(エーテル―コ―アミド)共重合体、ポリベンゾイミダゾール、ナイロン6、ナイロン66、ナイロン12、ポリアリルアミン、それらの誘導体およびそれらの共重合体を含む。

【0057】

非水親流体性被覆を形成するために利用されてもよい疎水性ポリマーは、ポリオレフィン、ポリスルホン、フルオロポリマー、ポリエステル、ポリカーボネート、ポリスチレン、ポリニトリル、ポリアクリレート、ポリアセテート、それらの誘導体およびそれらの共重合体を含むが、限定されない。流体の化学的性質によって決まる適切な非水親流体性ポリマーの具体例は、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン(テフロン(登録商標))、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ酢酸ビニル、それらの誘導体およびそれらの共重合体を含む。

【0058】

いくつかの実施形態では、本開示の膜の被覆として使用するのに適切な材料は、キトサン、ポリ(エーテル−コ−アミド)共重合体(PEBAX(登録商標)として販売され、DuPont、Atofinaから市販されている)、PEGグラフト化キトサンを生成するポリエチレングリコールなどのポリマーでグラフト化されるキトサン、セルロース誘導体、架橋PVA、架橋PEO、それらの誘導体および共重合体を含むが、限定されない。ここで再び、PVAおよびPEOなどの架橋水溶性ポリマーに利用されてもよい架橋剤は、グルタルアルデヒド、グリオキサル、ホルムアルデヒド、グリオキシル酸、オキシジスクシン酸およびクエン酸を含むが、限定されない。

【0059】

本開示の被覆を形成する際に使用するための適切なナノ充填材は、有機ナノ充填材および無機ナノ充填材の両方を含む。実施形態では、適切なナノ充填材は、シリカ、かご型シルセスキオキサン(polyhedral oligomeric silsesquioxane)、層状ケイ酸塩、およびそれらの誘導体などのケイ酸塩ベースのナノ粒子と同様に、金、コバルト、カドミウム、銅、鉄、鉛、亜鉛およびパラジウムを含むが、限定されない、金属部材を含有してもよい、単層カーボンナノチューブと、多層カーボンナノチューブと、カーボンナノファイバーとを含むカーボンナノチューブ、バッキーボール(フラーレンC60および/またはバックミンスターフラーレンとしても知られている )、黒鉛ナノ粒子、金属ナノ粒子または無機ナノチューブを含む。

【0060】

実施形態では、金属ナノ粒子を含む、かかるナノチューブおよび他のナノ充填材は、(1)ナノチューブ表面の酸化、オゾン化、ハロゲン化(例えば、塩素化、フッ素化および臭素化)、水素化、チオレーション、エステル化、ラジカル付加、求核性カルベン付加、求電子付加、付加環化(例えば、カルベン、ナイトレン、求核性シクロプロパン化)および電気化学的官能化などによる共有結合官能化、(2)静電気相互作用、ファンデルワールス相互作用およびp−スタッキング相互作用を含む様々な吸着力を使用して、超分子複合体形成などによる非共有結合官能化を含み、官能化されてもよい。

【0061】

いくつかの有用な実施形態では、ナノ充填材は、被覆を含むポリマーのモノマーまたはオリゴマーの化学的グラフト化によって官能化されてもよい。官能化ナノ充填材は、被覆層を形成するポリマーマトリクスを有する望ましい付着を実証する。

【0062】

実施形態では、ナノ充填材は、カルボン酸基、カルボニル基、ヒドロキシ基、エチレンオキシド、アルコール、サッカリド、およびアミン基、またはDNA分子、DNAフラグメントおよびタンパク質フラグメントを含む超分子複合体を含むが、限定されない、少なくとも一つの親水性官能基によって官能化されてもよい。適切なDNA分子は、植物、動物およびヒトから得られたものを含んでもよく、いくつかの実施形態では、ソースは約1から約1000ヌクレオチドの長さであり、実施形態では、約10から約100ヌクレオチドの長さである。

【0063】

他の実施形態では、ナノ充填材は、約1から約20の炭素原子を有する炭化水素を含有する直鎖分子を含む脂肪族化合物、例えば、オクタデシルアミン(ODA))、ポリプロピレングラフト化マレイン無水物オリゴマー(約3,900g/molのMn、約9,100g/molのMwおよび約47mgKOHの酸価を有するものを含む)、3−(ペルフルオロオクチル)プロピルアミンおよびその同等物)を含むフッ素化物、ならびに芳香族炭化水素、例えばヘキサメチレンジアミンおよびその同等物などのアルキリデンジアミンを含む芳香族化合物を含むが、限定されない、少なくとも一つの疎水性官能基によって官能化されてもよい。

【0064】

本開示の被覆を形成する際に利用されるナノ充填材は、棒状または円筒状から、球状、バッキーボール(五角形と六角形を組み合わせるサッカーボールタイプの形状)と様々な形態を有してもよい。したがって、いくつかの実施形態では、本開示の被覆を形成する際に利用される官能化ナノ充填材の直径は、約0.3nmから約300nm、実施形態では約0.5nmから約50nmにまで達し、典型的には約1nmから約30nmであってもよい。官能化ナノ充填材が棒形状か円筒形状の場合には、それは、約1nmから約500ミクロン、実施例では約100nmから約50ミクロン、典型的には約500nmから約5ミクロンの長さを有してもよい。

【0065】

ナノ充填材が単層カーボンナノチューブ、多層カーボンナノチューブおよび/またはカーボンナノファイバーなどのカーボンナノチューブである場合は、かかるナノ充填材の直径は、約1nmから約300nm、実施例では約5nmから約200nm、典型的には約10nmから約100nmであってもよい。

【0066】

ナノ充填材は、被覆の約0.1重量パーセントから約95重量パーセント、実施形態では被覆の約0.2重量パーセントから約30重量パーセント、典型的には被覆の約0.5重量パーセントから約20重量パーセントの量が被覆の中に存在してもよい。反対に、ポリマーは、被覆の約5から約99.9重量パーセント、実施形態では被覆の約70重量パーセントから約99.8重量パーセント、典型的には被覆の約80重量パーセントから約99.5パ重量パーセントの量が被覆の中に存在してもよい。

【0067】

被覆層の中へ官能化ナノ充填材を混入することにより、被覆層の機械的強度を高め、被覆層の流体透過性を増加させてもよい。例えば、約1重量パーセントから約10重量パーセントの量の官能化ナノ充填材としての修飾カーボンナノチューブを有する被覆層は、実施形態では、ナノ充填材のない被覆より強靭性において(強靭性は応力歪み曲線の下の範囲によって推測された)約50%から約300%強くなる可能性があり、ナノ充填材のない被覆より流速(同じ阻止率で)において約50%から約1000%の大きな増加を見せる可能性がある。

【0068】

本開示の被覆層は、1μmより小さい、実施形態では約1nmから約4,000nm、いくつかの実施形態では約10nmから約1,000nm、典型的には約20nmから約300nmの厚さを有してもよい。

【0069】

被覆層は、被覆層の官能化ナノ充填材とポリマーとの間の界面で形成し、約0.2nmから約30nm、実施形態では約0.4nmから約10nm、典型的には約0.5nmから約5nmの孔隙またはナノチャネルである細孔を有してもよい。チャンネルの大きさは、親流体性オリゴマーのグラフト化鎖長、およびカーボンナノチューブの酸化またはオゾン化などによるナノ充填材の官能化の程度によって規定され、したがって、被覆層の透過性および選択性を操作するために使用されてもよい。

【0070】

被覆の中に存在する官能化ナノ充填材の数は、約1から約5つの異なるナノ充填材、実施形態では約2から約4つの異なるナノ充填材と様々であってもよい。

【0071】

被覆層を適用する方法は当業者の知識の範囲内にあり、例えば、浸漬、または浸漬および薄膜堆積を併用する二段階被覆方法を含む。被覆層を適用するために利用されてもよい当業者に知られている他の方法は、膜キャストを含む。

【0072】

本開示に従うろ過媒体は流体からの多くの物質をろ過するために利用されてもよい。いくつかの適用は、ビルジ水のろ過、生成水のろ過、および塩水から塩を除去する海水脱塩を含むが、限定されない。ビルジ水または生成水のろ過のために、また表面での有機分子および汚れ粒子の封入または蓄積を防止するために、ろ過媒体の表面被覆層は油分子または汚れ粒子の大きさに匹敵する細孔の大きさを有するべきであり、また層は親水性であるべきである。さらに、ろ過システム、すなわち、限外ろ過媒体、ナノろ過媒体および同等物を利用することは、クロスフローろ過条件の下で利用されることがほとんどであるので、被覆層の機械的安定性およびその耐久性もまた重要である。

【0073】

上述の基材およびナノファイバー足場に加えて、本開示の被覆は、ポリスルホン、酢酸セルロース、ポリフッ化ビニリデン(PVDF)およびポリアミドなどのポリマー材料で作られる泡状の構造を有するものを含むが、限定されない、限外ろ過膜またはナノろ過膜として使用するのに適切な他の基材に適用されてもよい。かかる材料は、約10容積%から約90容積%、実施形態では約30容積%から約75容積%の孔隙率を有してもよい。

【0074】

本開示のさらに他の実施形態では、本開示のナノファイバー足場は、本開示の被覆に使用するための上述のものを含むナノ充填材を含んでもよい。ナノファイバー足場の中のこれらのナノ充填材の量は、ナノファイバー足場の約0.01重量%から約70重量%、実施形態ではナノファイバー足場の約0.1重量%から約5重量%と様々であってもよい。

【0075】

一実施形態では、本開示の膜は、市販の基材(不織布PETのマイクロフィルター(繊維径〜10μm)、FO2413、Freudenburg Nonwovens)の表面でポリ(アクリロニトリル)(PAN)またはポリビニルアルコール(PVA)のエレクトロスピニングされたナノファイバー足場を含む。

【0076】

このように、本開示の三階層合成フィルターは、市販のフィルターと比較していくつかの利点を有する。非常に薄く滑らかな表面層は、フィルターの表面で油分子と界面活性剤の分子および汚れ粒子の封入および蓄積を減少し、溶液および純水洗によってこれらの汚染物質の除去を促進することができる。

【0077】

エレクトロスピニングされたナノファイバー足場は、非常に大きな相互接続している空隙容量および非常に小さな平均的な孔の大きさを有する。これらの特質は薄い表面層を支持するのに適切な足場を作る。こうようにして、表面層およびエレクトロスピニングされたナノファイバー足場の組み合わせは、限外ろ過に必要な全体の厚さを減少し、それによって、全体的な処理能力(流量)を大幅に増加させることができた。このようにして、ナノファイバー足場は、相当する孔隙率を有する泡層より厚さが薄い表面被覆層のためのより有効な支持材である。

【0078】

膜、エレクトロスピニングされた足場および溶解吹き付け基材の間の機械的性質およびナノ構造の性質を適切に一致させることにより、高処理能力および低付着フィルターが設計され、構成され、試験に成功した。ナノファイバー足場に基づいた本開示のろ過膜は、大幅な流量の改善、市販の限外ろ過装置より5〜10倍多くの流量を示した。

【0079】

当業者が本明細書に説明される本開示の特長を有効に実践できるように、以下の実施例が本開示の特長を示すために提供されるが、限定されない。

【実施例】

【0080】

(実施例1)

ポリアクリロニトリル中間層の形成。ポリアクリロニトリル(PAN、MW〜150,000)/ジメチルホルムアミド(DMF)(10重量%)溶液が、本開示に従うフィルターのために多孔性の中央層を製造するために使用された。エレクトロスピニングパラメーターは以下のとおりである。印加電圧は約14から約20kV、流速は約10から約20μl/分、スピナレットの直径は約0.7mm、コレクタ(PET基材)とスピナレットとの距離は約10から約18cmであった。エレクトロスピニングされた膜の孔隙率を制御し、また表面層被覆を支持するのをより簡単にするために、物理的限界の範囲内(例えば、エンタングルメント凝縮または溶解限度に近い)でエレクトロスピニングされた繊維径を変更することが望ましい。PAN溶液の様々な濃度(DMF中で約4から約12重量%)が、PANのエレクトロスピニングされた繊維径を制御するために使用された。様々な溶液から得られた大きさは、以下の表1に要約されている。

【0081】

【表1】

(実施例2)

エレクトロスピニングされた層と精密ファイバー基材との改善された結合形成。PET基材、FO2413(Freudenburg Nonwovens(ケンタッキー州、ホプキンズビル)から市販されている)で、約10μmの繊維径を有する一面が、0.7重量%の中和されたキトサン(Mw=200,000g/mol)水溶液で被覆された。基材上のキトサン被覆を完全に乾燥する前に、PAN溶液(10重量%)は、キトサン被覆層の上に直接エレクトロスピニングされた。PANのエレクトロスピニングの後、複合限外ろ過(マイクロフィルター/エレクトロスピニングされたPANの合成物)は、2日間室温で真空乾燥した。

【0082】

得られた膜は、UF産業によって使用されるPall Corpからの標準ろ過器に基づき、クロスフローろ過装置に使用した。この器具では以下の試験範囲をとることができた。

1.フィルターサイズ:2.75インチ×3.75インチ

2.ポンプ容量:1.25ガロン/分(GPM)。最大500psiの圧力を生じさせることができる。

3.インレット、アウトレット、および透過スリットの大きさは、0.065インチ×2.25インチである。

4.運転条件下の実際の圧力は、180psiまで試験された。

【0083】

PET基材上にキトサン被覆を使用することにより、クロスフロー条件下でPET層とPAN層との付着が向上することが分かった。

【0084】

(実施例3)

ナノファイバー足場に基づいた高流量膜の設計および試験。異なる厚さ(50〜300μm)を使用して、ポリ(アクリロニトリル)(PAN)のエレクトロスピニングされた膜が中間層の膜として製造され、実施例2に説明されたようなキトサンで処理されたPET型基材に適用された。

【0085】

次の材料がナノファイバー膜を調製する際に利用された。

【0086】

(A)ポリエステル基材:不織布PETのマイクロフィルター(FO2413、Freudenburg Nonwovens)。この基材の平均繊維径は約10μmであった。

【0087】

(B)AldrichからのPAN(ポリアクリロニトリル)が、以下のようにエレクトロスピニング法を使用して、ナノファイバー足場を製造するために使用された。PAN溶液の8〜10重量%がDMF中で調製された。PAN溶液は、溶液の流量25μl/分、18kVでPET基材の表面上にエレクトロスピニングされた。エレクトロスピニングされたPANの厚さの範囲は、50μmから300μmであった。

【0088】

(C)二つの市販の限外ろ過(UF)膜システムを選択し、本開示のナノファイバー膜と流量性能を比較した。選択された市販のUFシステムは、(1)VSEP(New Logic Researchより)、および(2)Pre−TecUFろ過(Pre−Tec Coより)であり、試験は0.5×102L/m2・hのインク洗浄水よって実施された。

【0089】

本発明者らのナノファイバー膜および市販のUF膜の流量試験は、研究所で蒸留された水(水は多少粉塵を含んでいた)により、実施例2で上述のクロスフロー装置を使用して行なわれた。その結果は図3に要約されている。図3Aは、被覆層のないPETマイクロフィルター基材+エレクトロスピニングされたPAN(50μm)2層フィルター、図3Bは、被覆層のないPETマイクロフィルター基材+エレクトロスピニングされたPAN(150μm)2層フィルター、図3Cは、キトサン被覆層(約5μm)を有する、PETマイクロフィルター基材+エレクトロスピニングされたPAN(150μm)を示す。図3から明白なように、PANナノファイバー足場/PETマイクロフィルター合成膜(被覆なしおよび約5μmのキトサンで被覆された)は、水流において既存の市販のUFフィルターよりも多大な改善を示した。

【0090】

被覆層のない合成フィルター(不織布PETマイクロフィルター/エレクトロスピニングされたPAN2層フィルター)は、高水圧(約120psi)で機械的に安定しており、クロスフロー試験(媒体:研究所で蒸留された水)において高流量ろ過性能を示した。合成フィルター(6,500〜20,300L/m2・h)の流量は、市販の高流量限外ろ過(UF)ろ過膜(500〜1,300L/m2・h)より13〜16倍多かった。したがって、2層合成フィルターは、油性廃水ろ過試験に基づき、それ自体有効なフィルターであった。

【0091】

最適ではない厚さを有する三階層フィルター(マイクロフィルター(150μmの支持材)/エレクトロスピニングされたPAN(150μmの中間層)/キトサン(5μmの被覆層))の流量さえも2,000〜4,800L/m2・hであり、200μmの厚さを有する市販の高流量UFろ過膜より有効であった。

【0092】

エレクトロスピニングされたPANの中間層は、非常に大きな相互接続している空隙容量(〜80%)を有し、したがって、本開示のフィルター膜に使用することにより、限外ろ過膜に必要な厚さを減少し、それによって、全面的な処理能力を大幅に増加させた。

【0093】

(実施例4)

油性廃水(水中に、1350ppmの大豆油および150ppmの非イオン性界面活性剤(Dow Corning193流体))を使用して、実施例3で上述のフィルター膜で追加試験が実施された。これらの試験の結果は、複合膜が単独で使用される場合は有効なフィルターであることを示した。合成フィルターを通したろ過の後に、廃水濃度が1,500ppmから540ppmへ変化したときでさえ、ろ過流量は高いままであった。

【0094】

(実施例5)

キトサン被覆を有するナノファイバー膜の評価。キトサン(Mv〜250,000、80%脱アセチルされた)が、以下の手順を使用して、フィルター膜の表面被覆層のために使用された。キトサンは、酢酸(99.5%)を使用して、特定の濃度範囲(中和後:0.5〜1.5重量%)で溶解され、続いてpH〜6.5まで1N NaOHによって中和された。キトサン溶液中の実施例3(図3Aおよび図3Bに説明されたが、異なるナノファイバー層の厚さを有するものなど)で上述のPET/PAN2層膜の浸漬被覆が、被覆層を形成するために利用された。表面被覆層の厚さは、エレクトロスピニングされた層の厚さと関連していることが分かり、すなわち、エレクトロスピニングされた層が厚ければ厚いほど、表面被覆層はより薄くなることができる。このようにして、表面層の厚さは、高流量を達成するために、正確に制御することもあり得る。被覆が厚すぎる場合は、流量はより少なくなるであろう。被覆が薄すぎる場合は、ろ過効率は劣るであろう。

【0095】

均一の被覆層を得るために、濃度勾配を利用して数回被覆することが必要であった。PANの膜は水につけられ、最初に0.5重量%のキトサン溶液で、次に1.5重量%のキトサン溶液で被覆された場合の、二層被覆システムのSEMによる表面画像が図4に示されている。

【0096】

この膜システムのクロスフロー測定が、油性廃水(水中に、1350ppmの大豆油および150ppmの非イオン性界面活性剤(Dow Corning 193流体))を使用して行なわれた。複合膜のろ過性能を試験するために、特注のクロスフローろ過セル(使用可能なろ過面積:0.006515m2)を使用した。選択された膜透過圧(Δp)は50psiで、選択されたインレット圧は130psiであり、全実験の間中、一定に維持された。選択された作業温度は30〜33℃であった。流量測定は、各サンプルの性能を確認するために3回繰り返された。

【0097】

複合膜のろ過効率は以下のように決定された。最初の供給溶液およびろ過された液体(透過する)の界面活性剤濃度は、230nm(すなわち、150ppmから0ppmの油性界面活性剤混合物の範囲で)の波長で、紫外可視(UV)分光法(BioRad SmartSpec 3000)によって決定された。阻止パーセントは以下の方程式を使用して計算された:

阻止(%)=(Cf−Cp)/Cf×100

ここで、CfおよびCpは供給溶液の界面活性剤濃度および透過の界面活性剤濃度をそれぞれ表わす。

【0098】

市販のUF膜(図5)より本開示の膜フィルターにおいて、流量はほぼ7倍多かったことが分かった。ろ過効率はUV‐VIS(紫外可視)分光法(230nmの吸光度)によって評価された。0から100ppmの範囲の廃棄油水の較正曲線を使用して、水中の不純物濃度を決定した。その結果は、以下の表2に要約されている。阻止パーセントデータから、本開示の三階層複合膜は、市販の膜に匹敵する阻止(%)値を有するが、流速は7倍速かった。

【0099】

【表2】

*(総合有機含有量(1500ppm)−ろ過された汚水値(ppm))/(総合有機含有量(1500ppm))×100(%)

(実施例6)

被覆材としてのPEGグラフト化キトサンの合成。実施例5に上述したように、非常に安価で親水性材料のキトサンは、ろ過膜の付着性を改善するための有望な可能性を示してきた。しかしながら、キトサン(CHN)は酸性条件の水のみに溶解できる。その乏しい溶解度および柔軟性を改善するために、また、タンパク質吸収を防止するために、親水性のポリ(エチレングリコール)(PEG)が、キトサンの足場上でグラフト化された(PEG‐g‐CHN)。さらに、PEG分子がタンパク質付着を防止するので、PEGのグラフト化は修飾キトサンの非生物付着性を改善した。

【0100】

PEGグラフト化キトサンは、調製後すぐに、本開示のナノファイバー膜の表面上の被覆層として使用することができる。図6は、PEG‐g‐CHN共重合体を調製する一般的なスキームを描いた。キトサンは、有機溶媒に溶解できるキトサン類似物質を生成するために、アミノ基のフタリル化、水酸基のトリフェニルメチル化およびその後のアミノ基の脱保護によって修飾された。メチル‐PEGの一端での水酸基はカルボニルジイミダゾール(CDI)で活性化され、触媒としてジメチルアミノピリジンを使用して、キトサンに共役した。形成されたPEG‐g‐トリフェニルメチル‐キトサンは脱保護されて、PEG‐g‐CHNを得た。未反応PEGは、透析(Mw分画10,000)によって除去された。重合体中のPEG含有量は、[活性化したPEG]:[トリフェニルメチル‐キトサン]の供給比率の変更により調節されることもあり得る。

【0101】

この合成スキームを使用したところ、キトサンへのPEGのグラフトレベルは、50%の高さに達成することもあり、PEG‐g‐CHN共重合体は、DMF、クロロホルムなどの水および有機溶媒の両方に溶解可能となるであろう。その後、得られたPEG‐g‐CHN共重合体は、本開示のフィルター膜の被覆層に利用されることができ、上述のようにPET/PAN合成物を被覆できる。

【0102】

(実施例7)

PVAナノファイバー足場の調製。ポリビニルアルコール(PVA)粉末(Mw=78,000g/mol、98%加水分解された)は、Polysciences Inc.(ペンシルバニア州、ウォリントン)から入手され、TritonX−100、グルタルアルデヒド(GA)(50%の水溶液)および塩酸(36.5%の水溶液)は、Aldrich Chemical(ウィスコンシン州、ミルウォーキー)から入手された。

【0103】

PVA溶液は、PVA粉末を90℃の蒸留水で少なくとも6時間持続的に攪拌し溶解させて調製された。溶液が室温まで冷却された時、Triton X−100が、約0.02から1.2v/w%の濃度でPVA溶液に加えられた。混合物はエレクトロスピニングの前に15分間攪拌された。PVA溶液の濃度は、8重量%から15重量%に及んだ。Triton X−100の界面活性剤は表面張力を低下させるために使用され、エレクトロスピニングの間にPVAを安定させた。実施例1に上述されるように、エレクトロスピニングが実施された。

【0104】

薄く均一なPVAナノファイバーの製造のための速くて安定したエレクトロスピニングの条件を達成するために、異なる濃度/組成物のPVA/Triton溶液による一連の実験が行われた(例えば、PVA溶液の濃度は8重量%から15重量%で、Triton

X−100の濃度は0.02から1.2v/w%に及んだ)。エレクトロスピニングする実験は、スピナレットからコレクタの距離が10cm、スピナレットの孔径が0.75mm、30kVの定電圧の下で操作された。

【0105】

10重量%のPVA溶液のために、界面活性剤濃度がPVA溶液中0.5v/w%以上の場合には、エレクトロスピニングする操作は、35〜40μl/分と比較的高い供給率により極めて安定していた。この供給率は、界面活性剤(15μl/分)の存在なしのPVAエレクトロスピニングのために得られる率より2倍以上高かった。界面活性剤濃度が、約0.6%v/w%に維持された場合には、PVAファイバーの平均の直径は、8%から15%までPVA溶液濃度の増加につれて120から500nmに増加された。

【0106】

図1Bは、PVAのエレクトロスピニングされた基材(界面活性剤濃度が0.6v/w%、印加電圧が30kV、スピナレットからコレクタまでの距離が10cmの10重量%PVA)の代表的なSEM画像を示す。ファイバーの平均の直径が約130nmの場合の、繊維径の度数分布を図7に表わした。

【0107】

(実施例8)

エレクトロスピニングされたPVA基材の架橋。PVAナノファイバーは水に瞬時に溶解させることができるので、実施例7のエレクトロスピニングされたPVAナノファイバーから生成された基材は架橋された。架橋の手順は以下のとおりであった。実施例7で生成されたエレクトロスピニングされたPVA層は、0.01N HCl(HClの36.5%の水溶液)およびグルタルアルデヒド水溶液(50重量%)を有するアセトンに24時間浸された。グルタルアルデヒドの濃度は約0から約60mMと様々であった。架橋したPVA層は取り出され、架橋溶媒中で数回洗浄され、その後、使用する前に水中に保管された。

【0108】

架橋したPVAのナノファイバー基材の溶解度および吸水度を決定するために、重量法が使用された。5個のエレクトロスピニングされた試料は48時間水に浸され、ろ紙にあけて乾燥し、直ちに重さを量り(Ws)、その後、24時間室温の真空中で乾燥させ、直ちに再度重さを量った(Wd)。各サンプルの最初の重量はW0であった。サンプルの減量(r)および含水量(q)は以下の方程式を使用して計算された:

減量パーセンテージ(r)=(W0−Wd)/W0×100

膨潤度(q)=(Ws−Wd)/Wd。

【0109】

膨潤実験はエレクトロスピニングされたPVA層の架橋の範囲を質的に測定するために使用された。膨潤試験中に、PVAのエレクトロスピニングされた基材のいくつかの部分は架橋条件に応じて水中に溶解された。図8および図9は、架橋工程の中で使用されたグルタルアルデヒド濃度の官能としてのPVAのエレクトロスピニングされた基材ごとの減量および水取り込みを示す。図8に見られるように、減量はグルタルアルデヒドの濃度の増加とともに減少した。グルタルアルデヒド濃度が30mMより高い場合には、減量の形跡はなかった。PVA層のグラム当たりに対する水取り込みのグラムとして表される膨潤は、架橋密度の基準として使用された。図9は、ファイバー基材中の含水量が、グルタルアルデヒド濃度の増加とともに減少し、PVAファイバー基材の架橋密度の増加を表示していることを示す。

【0110】

架橋したエレクトロスピニングされたPVA層の密度は、サンプルの容積で割られた質量を使用して、5つのサンプルの平均から決定された。各基材の孔隙率は以下の方程式を使用して計算された:

孔隙率=(1−ρ/ρ0)×100

ρはエレクトロスピニングされた基材の密度、ρ0はバルクポリマーの密度である。

【0111】

相浸漬法によって調製された従来のポリマー分離膜は、拡散性の低流量および高付着をもたらす可能性のある、比較的低い表面多孔性(約1%から約5%)および広い細孔径分布をしばしば示す。エレクトロスピニングにより生成された不織布ナノファイバー構造は、小さな細孔の大きさ(微小孔性の)を有する高孔隙率を生成した。エレクトロスピニングされた基材中の細孔は、三次元網目構造を形成するために完全に相互接続されており、高ろ過流量につながる。

【0112】

エレクトロスピニングされたPVA層の繊維径は、150〜300nmの範囲にあった。より重要なことは、基材の平均の孔隙率は、架橋前後にそれぞれ84%および82%であった。

【0113】

基材の収縮もまた試験された。収縮試験については、架橋したエレクトロスピニングされたPVA層は、アセトンの中で数回洗浄され、1時間フードの中で陰圧の下で保管され、サンプルの大きさを測定する前に基材中のどんな残留アセトンも除去した。エレクトロスピニングされたPVA層の収縮率は、最初の表面寸法(架橋前)で割られる、エレクトロスピニングされた基材の、架橋前の表面寸法と架橋後の表面寸法の差の比率として定義された。PVA層が上記の架橋溶液へ浸される場合は、明らかな収縮は観察されなかった。

【0114】

(実施例9)

エレクトロスピニングされたPVA層の機械的性質は、周囲温度で、ゲージ長が10mm、クロスヘッド速度が2mm/秒の状態でInstron(4442)引張試験装置を使用して決定された。標本は、20mm(長さ)×5mm(幅)で厚さが約100μmの典型的な大きさに、ナノファイバー巻き線方向に沿って切断された。

【0115】

架橋前と架橋後のPVAのエレクトロスピニングされた基材の引っ張り強さおよびひずみ曲線を図10に示す。基材の破断時点での強度は増加する一方で、架橋後は破断までの伸張が減少することが分かった。これは以下のように説明することができる。架橋しないナノファイバー中の線状ポリマー鎖は、引張変形の間、お互いによって簡単に滑り落ち、低い引っ張り強さおよび高伸張をもたらす。しかしながら、3次元的に架橋したPVAナノファイバーについては、鎖は、共有結合によって強固に結合され、そのために、鎖が滑り落ちることはより困難になる。したがって、架橋したPVA層は、比較的高い引っ張り強さと低伸張とを有する。比較のために、約200nmの繊維径および約100μmの基材の厚さを有する、エレクトロスピニングされたポリアクリロニトリル(PAN)基材の機械的な性能もまた図10に示す。以上のように、同様の分子量および繊維径のエレクトロスピニングされたPANナノファイバーと比較して、架橋したエレクトロスピニングされたPVA層は、全体的に非常によい機械的性質を示す。

【0116】

(実施例10)

平均の直径が20〜40nmの多層カーボンナノチューブ(MWNT)が、Nanostructured and Amorphous Materials Inc.(テキサス州、ヒューストン)から入手された。MWNTはH2SO4/HNO3(1:3)濃縮溶液によって酸化され、ポリマーとの互換性を向上させた。カルボン酸(−COOH)、カルボニル(−C=O)および水酸基の(−OH)官能基を含む、酸化によって生成された表面の酸性基は、FT−IR分光法によって確認された。酸性基値(mmol/gとして表される)は、表面基密度の指標として使用された。酸化したMWNTに対する酸性基値は、酸塩基滴定により1.8mmol/gであり、これはMWNT(バルク中の)の約50の炭素ごとに、グラフト化されたカルボン酸基を一つ有することを意味する(カルボン酸基とおよび非修飾炭素との比率は、MWNT表面上より高かった)。化学エッチングの後、表面を酸化したMWNTは、蒸留水、エタノール、1‐プロパノール、1‐ブタノール、テトラヒドロフラン、アセトン、N,N’‐ジメチルホルムアミドまたは他の有機溶媒中でよく分散できた。

【0117】

(実施例11)

限外ろ過複合膜の調製。PEBAX(登録商標)1074(ポリエチレンオキシド(PEO)‐ブロック‐ポリアミド12共重合体)が、Atofinaによって供給された。この材料中のPEO含有量は55重量%で、ポリマーに高い親水性を与える。

【0118】

1‐ブタノール中の1.0重量%のPEBAX(登録商標)1074の溶液が、ブタノール中のPEBAX(登録商標)を24時間還流することによって調製された。2.0重量%のPVA(pH〜2、塩酸によって調整された)を含有する水溶液もまた調製された。

【0119】

実施例10で調製された、表面を酸化したMWNTは、1.0重量%のPEBAX(登録商標)溶液中、または2.0重量%のPVA溶液中の、約0から約20重量%のポリマーの濃度で分散し、均一な懸濁液を生成した。少量のグルタルアルデヒド(約15から約60mM)が、PVAの微架橋のための被覆実験の直前に、PVA被覆溶液の中へ加えられた。PVAゲル生成のための所要時間は約15分で、加えられたグルタルアルデヒドの量によって制御された。

【0120】

試験済みの限外ろ過複合膜は実施例7のエレクトロスピニングされたPVA層を使用して構成され、以下の条件の下で架橋された:25℃で24時間アセトン中の30mMグルタルアルデヒド。エレクトロスピニングされたPVAのナノファイバー層の形態は、サンプルの金メッキの後に、走査電子顕微鏡(SEM、LEO1550、LEO、アメリカ)を使用して検査された。複合膜断面のSEM画像もまた、液体窒素中で破砕された後に得た。

【0121】

図11は、かかる架橋したエレクトロスピニングされたPVA層(水中に2日間浸され、その後、真空中で乾燥された)のSEM画像を示す。観察されるように、架橋の前(図1B)と比較して、繊維径(〜130nm)にほとんど変化はなかった。架橋の後にはほとんど収縮はなかった。架橋した基材の表面は非常に均一で滑らかであった。

【0122】

複合膜は、以下の順序に従う被覆法によって調製された。上述の架橋したエレクトロスピニングされたPVA層は、ポリエステル不織布の精密ファイバー基材上(Freudenburg NonwovensからのPETマイクロフィルターFO2413)に設けられた。PVA層の平均の繊維径は約10μmであった。PVA層は、H2O、続いて1‐ブタノールで洗浄され、その後、ポリマー/MWNT溶液で被覆された。次に、構成物は溶媒蒸発を遅くするために覆われ、一定量が達成されるまで周囲条件の下で乾燥された。三階層複合膜の概略図を図1Aに示す。被覆層の膨潤試験のために、PEBAX(登録商標)1074およびPVAの独立膜が、1.0重量%のPEBAX(登録商標)および2.0重量%のPVA溶液(架橋剤を使用)からそれぞれ調製された。

【0123】

得られた複合膜の形態はSEMによって調査された。典型的なSEMの断面画像は図12に示され、エレクトロスピニングされたPVA層が親水性の被覆層で覆われていることを明らかにした。図12Aおよび図12Bに、エレクトロスピニングされたPVA層のファイバー構造がはっきりと見ることができた。親水性の被覆層の表面は、SEM(約1〜3nm)の有益な解像力に基づいて、滑らかで無孔性であった。図12Cに示すように、塊または一群が観察されなかった場合には、ナノチューブは薄いポリマーナノ複合被覆層の中によく分散した。

【0124】

(実施例12)

クロスフロー測定は、フィード圧100psi、温度30〜35℃、油/水乳剤(大豆油:1350ppm、非イオン性界面活性剤(Dow Corning 193流体):水中で150ppm)を使用して24時間行なわれた。有効なろ過面積は66.5cm2であって。ろ過された水質は、UV−VIS分光法(230nmの吸光度)によって評価された。0から100ppmの範囲の廃棄油水の較正曲線は、水中の有機濃度を決定するために使用された。透過流量は以下の方程式によって計算することができる:

J=Q/AΔt

Jは透過流量(L/m2・h)、Qは試験溶液の透過容積(L)、Aは試験された基材の有効面積(m2)であり、Δtはサンプリング時間(h)である。油/水乳剤のろ過における総有機濃度(TOC)阻止(R%)は、以下によって得られる:

R=(1−透過中のTOC/フィード中のTOC)×100。

【0125】

クロスフロー測定は、フィード圧100psi、温度30〜35℃、油/水乳剤(大豆油:1350ppm、非イオン性界面活性剤(Dow Corning 193流体):水中で150ppm)を使用して24時間行なわれ、親水性ナノファイバー複合膜の限外ろ過性能を試験した。安定した流量が検出可能な付着なしで、実験の時間枠内で観察される場合は、図13は、二つの複合膜(PVA/MWNT(90/10w/w)ナノ複合被覆およびPEBAX(登録商標)/MWNT(92/8w/w)ナノ複合被覆を有するPVAのナノファイバー基材)の典型的な限外ろ過性能を示す。比較のために、市販のUF膜(Pall Corporationより)のろ過性能もまた、図13に含む。PVA/MWNT(90/10w/w)ナノ複合被覆を有する膜の流速は、市販のUF膜(330対18L/m2・h)よりはるかに高かった。この値はまた、PEBAX(登録商標)/MWNT(92/8w/w)ナノ複合被覆より約二倍高かった。報告されたPEBAX(登録商標)共重合体複合膜(〜50L/m2・h)と比較すると、エレクトロスピニングされたPVAナノ複合膜は本質的に比較的高流速を示した。

【0126】

表3は、純PEBAX(登録商標)またはPEBAX(登録商標)1074/MWNTナノ複合層で被覆された、架橋したエレクトロスピニングされたPVAのナノファイバー基材に基づいた、一連の膜に対する流速および総有機阻止の結果を以下に一覧にする。

【0127】

【表3】

表3で見られ得るように、流速の値は、MWNT含有量の増加とともに増加した。MWNT含有量が8%と高かった時でさえ(阻止の値は著しく変化しなかった)、試験済みの複合膜は、油/界面活性剤(>99.7%)の優れた阻止を示した。MWNT含有物が12%だった場合には、阻止が98.3%まで減少したが、水流量は著しく増加することが分かった。これらの結果は、低有機阻止を有する高水流量が約100psiの高フィード圧に見られることを実証した。

【0128】

表4は、純粋に微架橋したエレクトロスピニングされたPVAヒドロゲルまたはPVAヒドロゲル/MWNTナノ複合層で被覆された、架橋したPVAのナノファイバー基材に基づいた、一連の膜に対する流速および総有機阻止の結果を以下に一覧にする。

【0129】

【表4】

上記の表3および表4で見られ得るように、PEBAX(登録商標)/MWNT被覆は、PVAヒドロゲル/MWNT被覆を有する膜、すなわち、水流量を増加させた被覆層の中へMWNTを混入した膜と同様の結果を提供した。MWNTの含有量が同じで、阻止率が類似している場合には、たとえPVA被覆層がPEBAX(登録商標)被覆層より厚かったとしても、PVA/MWNT被覆を有する膜は、PEBAX(登録商標)/MWNT被覆より高流速を示した。例えば、高い阻止率(99.8%)に附随する、非常に高い流速(330L/m2・h、すなわち、市販のUFフィルターよりけた違いに高い)は、10重量%のMWNTを有するPVAヒドロゲル/MWNT被覆を有する膜によって達成された。

【0130】

膨潤試験が二つの基礎被覆材料のために行われた。純PEBAX(登録商標)1074の独立膜および純粋に微架橋したPVAの独立膜が、48時間蒸留水に浸された。グラムのPVAヒドロゲル膜のグラム当たりの水取り込みは1.63gであったが、PEBAX(登録商標)1074のグラム当たりの水取り込みは0.51gであった。膨潤結果は、PEBAX(登録商標)1074被覆の親水性は、PVA被覆層より少なく、したがって水はPVAヒドロゲルにおいてより浸透可能になり得ることを示唆した。

【0131】

PVAヒドロゲル/MWNTサンプルの阻止データは、PEBAX(登録商標)/MWNTサンプルと類似していた(表3および表4)。両種の複合膜の透水性は、無孔性被覆層へMWNTを混入することにより向上し、両種の複合膜の阻止値は、PEBAX(登録商標)中の8重量%MWNTおよびPVAマトリックス中の10重量%MWNTまでの存在に対しては基本的に影響を受けなかった。

【0132】

MWNTの表面は、親水性被覆材(PEBAX(登録商標)1074およびPVA)と比較すると、非常に低い表面張力を有する黒鉛層構造を有していた。MWNTとこれらの親水性ポリマーとの互換性を向上させるために、図14に示すように、表面にカルボン酸(−COOH)、カルボニル(−C=O)および水酸基(−OH)官能基を生成するために、MWNT上に酸化処理を行った。酸性基の密度は、比較的高かった(最大1.8mmol/g)。したがって、MWNTの表面は、疎水性の芳香族領域および親水性の酸性領域の二連続性のナノ相域を有することもあり得る。

【0133】

酸化したMWNTがポリマーマトリクスに混入される場合、両親媒性のMWNTの表面は、界面上のポリマー鎖の充填を分裂させ、被覆層の輸送特性に影響を及ぼすようにナノスケールの空洞を取り入れることが可能である。例えば、これらの官能基は、酸化したMWNTの表面上の酸性基とPVA鎖上の水酸基との化学結合(溶液中の架橋剤グルタルアルデヒドによる)または水素結合によりPVA鎖と相互作用することが可能である。酸化したMWNTの表面上の、親水性のPVA鎖と疎水性の芳香族領域との間で形成された空洞は、水透過のために経路を追加で供給することが可能である。したがって、複合被覆層は肉眼では無孔性であったが、SEMによって確認されるように、顕微鏡では見られるナノチャネルは、ポリマーマトリクスへの表面酸化したMWNTの混入によって生成された。その結果、複合膜中の透水性の値は、MWNT濃度の増加とともに系統的に増加した。したがって、MWNTの混入は、(1)被覆層の機械的強度の向上、および(2)被覆層の透水性の増加と、二つの特有の長所を提供した。

【0134】

上記により実証されるように、限外ろ過のための斬新な高流量複合膜は、無孔性の親水性ポリマー/MWNTナノ複合層で被覆された、架橋したエレクトロスピニングされたPVA層に基づいて開発された。エレクトロスピニングされたナノファイバー基材は、十分な引っ張り強さ、および大きな比表面積を有する、非常に軽量で相互接続した多孔性の構造を供給し、限外ろ過支持材足場としての優良な候補者にする。

【0135】

油/水乳剤を使用する限外ろ過の結果は、表面を酸化したMWNTの混入により界面の親水性の鎖の充填を改質することが可能であることを示唆し、それによって、水透過のために有効なナノチャンネルを生成した。PEBAX(登録商標)1074およびPVAヒドロゲルナノ複合被覆を有する、両膜のろ過阻止効率は、MWNTの存在(PEBAX(登録商標)中の8重量%MWNTおよびPVA中の10重量%MWNTまで)によって基本的に影響を受けなかったが、これらの膜の透水性の値は、MWNT含有量が増加するとともに大幅に増加した。PVAヒドロゲル/MWNT被覆層は、PEBAX(登録商標)1074/MWNT被覆層より水輸送のためのより多くの浸透可能な空隙率を示した。PVAヒドロゲル/MWNT(10重量%)被覆を有する複合膜は、24時間の運転期間にわたり検出可能な付着なく、優れた有機溶質阻止(99.8%)、および高い水流量(最大330L/m2・h、すなわち、典型的な市販のUFフィルターより桁違いに高いものより多い)を示した。

【0136】

(実施例13)

PVAのナノファイバー基材の調製。表5に記載のように、様々な分子量および加水分解度を有するPVAが利用された。表5は、PVAサンプル(サンプルは、高分子量、中分子量および低分子量を示すために、HMw、MMwおよびLMwと称された)の重量平均分子量(Mw)および加水分解度(%)を示す。

【0137】

【表5】

これらのサンプルは、Polysciences Inc.(ペンシルバニア州、ウォリントン)から購入された、78,000g/mol(98%加水分解された)の重量平均分子量(Mw)を有するサンプル4を除いて、Aldrich Chemical(ウィスコンシン州、ミルウォーキー)から購入された。Triton X−100、グルタルアルデヒド(GA)(50%の水溶液)および塩酸(36.5%の水溶液)もまた、Aldrichから購入された。PEBAX(登録商標)1074はAtofinaにより供給された。PEBAX(登録商標)1074中のPEO含有量は55重量%で、比較的高い親水性を与えた。これらの材料のすべては、それ以上精製することなく、受領した状態で使用された。

【0138】

PVAは、実施例7に上述のエレクトロスピニングの手順に従った。水性のPVA溶液は、PVA粉末サンプルを、加水分解度によって40〜95℃の蒸留水で少なくとも6時間持続的に攪拌し溶解させて調製された。溶液が室温まで冷却された時、Triton X−100が、0.6w/v%の濃度でPVA溶液に加えられた。混合物はエレクトロスピニングの前に15分間さらに攪拌された。Triton X−100の界面活性剤は、ポリマー溶液の表面張力を低下させ、PVAのエレクトロスピニングが比較的高い供給率(〜2.4ml/h)で行うことが出来るように使用された。

【0139】

PVAのエレクトロスピニングのための典型的なパラメーターは以下のとおりであった。PVA溶液の供給率は2.4ml/h、印加される電場は28kV、スピナレットとコレクタとの間の距離は10cmであった。

【0140】

(実施例14)

形態学的特徴。エレクトロスピニングされたPVAのナノファイバー膜の形態は、実施例11に上述の金メッキの後に、電走査電子顕微鏡(SEM、LEO1550、LEO、アメリカ)により検査された。複合膜のSEM断面画像は、液体窒素中で破砕により得られた。SEM機器の解像力は、運転電圧幅1〜30kVで、約2〜5nmであった。

【0141】

図15は、類似した加水分解度(すなわち、約98%)、印加される電圧28kVにおける異なる分子量、スピナレットとコレクタとの距離10cmを有する、三種のPVAから調製されたエレクトロスピニングされたPVA膜の典型的なSEM画像を示す。図15Aは、98%の加水分解、Mw13,000〜23,000g/mol(24重量%溶液からエレクトロスピニングされた)、図15Bは、98%の加水分解、Mw78,000g/mol(11重量%溶液から)、また、図15Cは、98〜99%加水分解、Mw85,000〜124,000g/mol(9重量%溶液から)であった。

【0142】

図15に見られるように、PVAをエレクトロスピニングするための最適条件は、サンプルの分子量により異なるPVA濃度を使用して達成された(分子量が高くなればなるほど、濃度は低くなる)。3つの足場はすべて同様の孔隙率および繊維径(100〜300nmの間)を示した。架橋反応の前のエレクトロスピニングされたPVA足場の加えた応力と伸張比率(ε、ひずみ=1+ε)の関係を図16に示す。図16Aは、98%の加水分解、LMw;図16Bは、98%の加水分解、MMw;図16Cは、98〜99%の加水分解、HMwであった。

【0143】

これらのエレクトロスピニングされたPVA足場の、引張係数、引っ張り強さおよび破断までの伸張の比率の換算値を以下の表6に示す。

【0144】

【表6】

引張係数は分子量が増加するとともに減少するが、破断時点の伸張および引っ張り強さの両方は増加することが分かった。中分子量および低分子量のPVAから生成された足場と比較するとき、最高の分子量(Mw85,000〜124,000g/mol)を有するPVAから生成されたエレクトロスピニングされた足場は、最高の応力値(7.3MPa)および最大の破断時点の伸張値(110%)を示した。

【0145】

図17は、同じエレクトロスピニング条件の下で、異なる加水分解度(エレクトロスピニングのための溶液濃度は10重量%であった)を有する、高分子量のPVAサンプル(HMw、85,000〜124,000g/mol)を使用して調製されたエレクトロスピニングされたPVA足場の典型的なSEM画像を示す。図17Aは、88〜89%の加水分解、図17Bは、96%の加水分解、図17Cは、98〜99%の加水分解であった。

【0146】

ファイバー構造は、加水分解度の増加とともに著しく変化することはなかった。三つの足場のすべてにおいるファイバーの平均の直径は、225から240nmの範囲にあった。これらのサンプルの加えた応力および伸張比率曲線を図18に示し、引っ張り強さ、引張係数、および破断までの伸張の比率の換算値もまた表6に示されている。図18Aは88〜89%加水分解されたサンプル、図18Bは、96%加水分解されたサンプル、図18Cは98〜99%加水分解されたサンプルであった。

【0147】

96%および98〜99%加水分解されたPVAから作られたエレクトロスピニングされた足場は、はるかに大きな値の引張係数(それぞれ40と66MPa)および引っ張り強さを示したが、比較的低い値の破断時点の伸張比率を示したのに対して、低い加水分解度(88〜89%)のPVAから調製されたエレクトロスピニングされた足場は、最高の破断時点の伸張比率、最低の引っ張り強さおよび最低の引張係数(たったの6.4MPa)を有した。上記の結果は、エレクトロスピニングされたPVA足場(架橋していない形式で、同様の形態および繊維径を有する)では、高い加水分解度および高い分子量を有するサンプルが全体的に最良の機械的性質(すなわち、破断時点の伸張比率と同様に高い引張係数、引っ張り強さ)を見せることを示し、限外ろ過適用の優良な候補となる。

【0148】

(実施例15)

エレクトロスピニングされたPVA足場の架橋。実施例13で調製されたエレクトロスピニングされたPVAナノファイバー足場の架橋処理が、上記の実施例8に説明されたように実施された。エレクトロスピニングされたPVA足場は、24時間、30mMのグルタルアルデヒドおよび0.01N HClを有するアセトン溶液に浸すことによって架橋した。架橋したPVA膜は、水中で数回洗浄され、次に、使用の前にフードの中で乾燥した。エレクトロスピニングされたPVA膜の密度はサンプルの容積で割った量を使用して、平均の5つのサンプルから決定された。上記の実施例8に説明されるように、それぞれの膜の孔隙率は以下のとおり計算された:

孔隙率=(1−ρ/ρ0)×100

ρはエレクトロスピニングされた膜の密度、ρ0はバルクポリマーの密度である。

【0149】

かかる足場の細孔は完全に相互接続し、約0.1から約3μmのサブミクロンの大きさの範囲の、平均の細孔の大きさを有する三次元網目構造を形成した。このエレクトロスピニングされた足場の繊維径は、150〜300nm(図17および図19に示すように)の範囲にあり、足場の平均の孔隙率は架橋前および架後にそれぞれ約84%と82%であった。

【0150】

98%の加水分解したMMwサンプルに基づいたエレクトロスピニングされたPVAは、上記の実施例8に説明されるように架橋した。同様の手順が、最良の機械的な性能(すなわち、96〜99%の加水分解を有するHMwサンプル)で二つのエレクトロスピニングされたPVA足場を処理するために利用された。図19は、96%加水分解されたHMw(図19A)および98〜99%加水分解されたHMw(図19B)に基づいた、架橋したエレクトロスピニングされたPVA足場の代表的なSEM画像を示す。

【0151】

観察されるように、架橋前のサンプル(図16)のSEM画像と比較して、繊維径(〜230nm)で明らかな変化はなかった。しかしながら、架橋によって誘発されたPVA足場の容積収縮(5%未満)もまた注目された。それにもかかわらず、架橋した足場の表面は、薄膜被覆の表面層を支持する望ましい特長である、比較的均一で滑らかなままである。

【0152】

(実施例16)

限外ろ過の親水性のナノファイバー複合膜の調製。水性の2.0重量%のPVA(96%加水分解された、MW85,000〜124,000)溶液(pH〜2、塩酸によって調整された)が、上記の実施例15のエレクトロスピニングされた足場の表面の、ヒドロゲル被覆として利用された。実施例15の架橋したエレクトロスピニングされたPVA足場は、市販のポリ(エチレンテレフタレート)の不織布基材(Freudenburg NonwovensからのPETマイクロフィルターFO2413、この基材中の平均の繊維径は約10μmであった)に最初に設置された。グルタルアルデヒドの約30mMが、被覆の前に2.0重量%のPVA溶液に加えられた。PVAナノファイバー支持材の表面は、水で洗浄され、その後、PVA被覆溶液で被覆された。複合膜は表面の架橋を可能にするために、(溶媒蒸発を最小限にするために)6時間密閉された。その後、得られた膜は、一定量が達成されるまで周囲温度で乾燥された。

【0153】

PVAヒドロゲル被覆層の架橋度は、グルタルアルデヒドおよびPVAの繰り返し単位のモル比を変化させることにより変えられた。比較のために、親水性の共重合体PEBAX(登録商標)1074で被覆された、実施例13のエレクトロスピニングされたPVA支持材に基づいたナノファイバー複合膜もまた、以下の手順を利用して調製された。1‐ブタノール中の1.0重量%のPEBAX(登録商標)1074溶液は、ブタノール中のPEBAX(登録商標)を24時間還流させることにより調製された。PEBAX(登録商標)の被覆工程は、架橋反応が必要ではなかったことを除き、PVAヒドロゲルと類似していた。

【0154】

複合膜の典型的なSEMの断面像が図21に示され、ナノファイバー複合膜の形態を明らかにし、微小孔性の架橋したエレクトロスピニングされたPVA支持材の上に被覆された、〜1.8μmの厚さを有するPVAヒドロゲルの表面層を含む。PVAヒドロゲルの表面被覆層の表面は、SEMの解像度に基づくと、滑らかで無孔性であった。高分子鎖の網目から成るPVAヒドロゲルの層は架橋点によって接続し、水が透過することができる有効なメッシュの大きさを定義した。架橋点の数の増加は、メッシュの大きさを減少させ、透過流量の減少につながる。

【0155】

(実施例17)

機械的性質の評価。実施例13および実施例15のエレクトロスピニングされたPVAのナノファイバー支持材、および被覆のない実施例16の複合膜の機械的性質が、周囲温度でInstron(モデル4442)型引張試験機を使用して決定された。サンプルのゲージ長は10mmで、クロスヘッド速度は2mm/分であった。機械的な評価のための典型的な標本の大きさは、20mm(長さ)×5mm(幅)×100μm(厚さ)であった。

【0156】

エレクトロスピニングされた足場の機械的性質の最適化については、架橋反応がアセトン中のグルタルアルデヒド(GA)と行なわれた場合、異なる程度の加水分解(88〜89%から98〜99%まで)および分子量(13,000〜23,000から85,000〜124,000g/molまで)を有するPVAが試験された。

【0157】

図20は、架橋したPVAのエレクトロスピニングされた足場の対応する応力および伸張曲線を示した。図20Aは、96%加水分解されたHMwであるサンプル、図20Bは、98〜99%加水分解されたHMwであるサンプルであった。

【0158】

機械的性質もまた、上記の表6に要約されている。架橋した98〜99%および96%の加水分解されたサンプルの引張係数が、非常に接近していたことが分かった。96%加水分解されたサンプルでは、引っ張り強さは13.5MPaであり、また、破断時点の伸張は67%であったが、98〜99%加水分解されたサンプルでは、引っ張り強さは6.8のMPaであり、破断時点の伸張は45%(架橋していないサンプルより低い)まで減少した。

【0159】

96%加水分解されたPVAおよび高分子量(85,000〜124,000g/mol)を使用する、架橋したエレクトロスピニングされた足場は、高い引っ張り強さおよび伸張を有する全体的に最良の機械的な性能を示した。架橋反応は、エレクトロスピニングされた足場の容積(<5%)で、比較的小さな収縮を生じただけであり、それによって、得られる孔隙率は比較的高かった(>80%)。エレクトロスピニングされた足場上のPVA被覆層は、多様な濃度のGAを使用して架橋した。PVAヒドロゲル被覆層は肉眼では無孔性であったが、顕微鏡的に見ると、架橋点によって接続している親水性の鎖のメッシュの役割を果たしていた。メッシュの大きさは、ヒドロゲル中の架橋の程度および最良の透過率によって制御されることが可能であり、ろ過効率は、表面のPVA層を架橋する0.06のGA/PVAの繰り返し単位の比率を使用することにより達成された。

【0160】

限外ろ過試験は、性能が表面層の厚さの減少および層組成の変更により、さらに最適化することができる場合には、PVAのナノファイバー複合膜の流速が既存の従来の限外ろ過膜のものより少なくとも数倍よいことを示した。

【0161】

上記の表6に提供されている機械的なデータに基づいて、高分子量の材料に基づいた足場が、破断時点の伸張の比較的高い値を有する一方で、比較的低い分子量の材料に基づいたエレクトロスピニングされた足場が、破断時点の伸張の比較的低い値を示したことが理解できる。架橋処理は破断時点の伸張比率を著しく減少させた一方で、加水分解度の減少は引張係数を著しく減少させた。全体として、高分子量(85,000〜124,000g/mol)および96%加水分解されたPVAのエレクトロスピニングされた足場は、架橋の前および架橋の後の両方で、比較的よく均衡の取れた機械的性質(すなわち、高い引張係数、引っ張り強さおよび伸張)を示した。

【0162】

(実施例18)

限外ろ過の評価。限外ろ過の評価については、実施例15のナノファイバー足場を使用する実施例17の複合膜は、96%加水分解されたPVA(HMw)から製造され、30のmMのグルタルアルデヒドで架橋された。クロスフロー測定が、ナノファイバー複合膜の限外ろ過の性能を特徴づけるために行なわれた。クロスフロー測定は、大豆油(1350ppm)、非イオン性界面活性剤(Dow Corning 193流体、150ppm)、および水を含む油/水乳剤の分離により行われた。選択されたろ過条件は以下のとおりであった。フィード圧(P)は100psi、温度は30〜35℃、ろ過継続時間は24時間であった。有効なろ過面積は66.5cm2であった。ろ過された水質は、UV−VIS分光法(230nmの吸光度に基づいた)によって評価された。0から100ppmの範囲の廃棄油水の較正曲線が、ろ過された水の有機濃度を決定するために使用された。上記の実施例12に説明されたように、透過流量が計算された:

J=Q/AΔt

Jは透過流量(L/m2・h)、Qは試験液の透過容積、Aは試験された膜の有効面積(m2)、Δtはサンプリング時間(h)である。

【0163】

上記の実施例12に説明されるように、油/水乳剤のろ過中の総合有機濃度(TOC)阻止(R%)が計算された、すなわち:

R%=(1−透過のTOC/フィードのTOC)×100。

【0164】

図22は、複合膜の透過流量および溶質拒絶と、PVAの表面被覆層の架橋度との関係を示す。流速は、表面層の架橋度が増加するとともに減少した。架橋のないPVA被覆を有するサンプルについては、親水性のPVA被覆層は膨潤し、膜はオープンゲルとして作用した。大きな大きさの溶質は膜を通り抜けることができ、溶質の貧弱な阻止をもたらす。表面層が架橋される場合、膨潤作用(水中の)および対応するメッシュの大きさ(すなわち、ゲル構造)は、架橋度によって決定した。したがって、表面層の架橋度の増加は対応するメッシュの大きさを減少させ、図22で見られるように、溶質の阻止率を増加させ、透過流量を減少させる結果になる。

【0165】

図23は、同様に「最適化された」が、二つの異なる被覆、(a)0.06のGA/PVAの繰り返し単位の比率によって処理されたPVA、(b)油/水乳剤の分離で、市販の親水性共重合体ポリエーテル‐b‐ポリアミド(PEBAX(登録商標)1074)を有するPVA足場を使用する、二つのナノファイバー複合膜の限外ろ過の性能を示す。PVA被覆層の厚さは1.8μm、PEBAX(登録商標)被膜の厚さは0.8μmであった。

【0166】

クロスフロー試験の時間内では、明らかな付着は、どちらの複合膜にも見られなかった。選択されたPVAヒドロゲル被覆を有するナノファイバー複合膜の流速は、約130L/m2・hであり、比較的薄い表面被覆層の厚さを有するPEBAX(登録商標)被覆(流速は約57L/m2・hであった)有するナノファイバー複合膜より著しく高かった。両方の膜は、同様に高い阻止率(>99.5%)を示した。多孔質膜および非常に薄い層の無孔性PEBAX(登録商標)(厚さ0.2〜0.5μm)から成る市販のTFC膜の流速は、同様の油/水乳剤の分離で約50L/m2・hであり、PVAのエレクトロスピニングされた足場/PVAヒドロゲルナノファイバー複合膜より著しく低いことが注目された。

【0167】

上記の説明は、本開示に従う方法の多くの特定の詳細を含むが、これらの特定の詳細は、本開示の範囲に対して限定するものではなく、単にその好ましい実施形態の例証として解釈されるべきである。当業者は、本開示の範囲および精神の範囲内にすべて属する、他の多くの可能性のある変形物を想定するであろう。

【技術分野】

【0001】

(合衆国政府の権利)

本発明は、U.S.Office of Naval Reserch Grant N000140310932のもと、合衆国の支援によりなされた。合衆国政府は本発明について特定の権利を有する。

【0002】

(関連出願への相互参照)

本出願は、2004年10月6日に出願された米国仮特許出願第60/616,592号および2004年12月7日に出願された米国仮特許出願第60/633,987号(これらの各々の全体の開示は、本明細書において参考として援用される)の利益を主張する。

【背景技術】

【0003】

限外ろ過(UF)は、細かいフィルターを通して溶液に通すことにより大きさに基づき溶質分子を分離する、浄水に利用される技術である。限外フィルターは一般に、コロイド、微生物および発熱因子を含む一定の大きさ以上のほとんどの高分子および/または粒子を保持する、丈夫で、薄く、選択的に透過性の膜である。したがって、UFは、巨大分子および/または粒子が豊富な保持されたフラクション(保持液)と、もしもあるならば、これらの分子および/または粒子を少量含有するろ液とを提供する。

【0004】

現在の最先端技術の限外ろ過技術はセラミックマイクロフィルターまたは穿孔性中空繊維を利用している。これらのろ過システムに関する問題には、膜付着および膜費用があり、それはビルジ水(船底の湾曲部に集まりよどむ水)、および生成された水(炭化水素の生成の間に生成される水であって、石油と気体の汚染物質と考えられる)を含む水などの流体の高費用で低効率な処理に関わる。付着の症候は、ろ過の間に膜の透過性が徐々に防がれることによる避けられない結果である。付着率は、膜の表面特性、膜の表面積対体積率、流速、透過性濃度、ろ過温度および供給および保持液の流れの特徴などの、多くの変数の関数である。

【0005】

今日、市販の高分子膜システムは主として、(1)中空繊維フィルター、(2)管状フィルター、および(3)螺旋巻きフィルターの三つの異なるタイプへ分類することができる。中空繊維フィルターは、約1mmの内径を有する束状の中空繊維から成る。このフィルターシステムの利点は、低費用、物理的強度および軽量という点である。このシステムの欠点は、詰まりやすい傾向、繊維破断ならびに化学攻撃および生物攻撃をより受けやすいことである。管状フィルターは、約1cmの内径を有する個別の管から成る。これは詰まる傾向はないが、化学攻撃および生物攻撃の影響を受ける。管状フィルターの充填密度が低いと、ろ過効率が低くなる。螺旋巻きフィルターは、支持スペーサーを備える、巻かれたシート膜から成る。それは比較的低費用という利点を有し、軽量であるが、それはまた化学攻撃および生物攻撃の影響を受ける。

【0006】

膜応用に適切なポリマーの研究が継続的に行われている。酢酸セルロース、ポリアクリロニトリル(PAN)、ポリエーテルスルホン(PES)、ポリアミドおよびポリフッ化ビニリデン(PVDF)などの多くのポリマーシステムが、従来の限外ろ過膜およびナノろ過膜で使用されてきた。ホモポリマーシステムは、単独ではよいろ過性を達成するのには十分ではない場合が非常に多い。ポリマーブレンド化などの物理的改質だけでなく、共重合、ポリマーグラフト化および架橋結合などの化学修飾が、ビルジ水などの水のろ過における親水性および生物学的機能を改善するために使用されてきた。現在、いくつかの研究グループは、膜応用のための新素材システムを研究してきた。これらのシステムは、PVDF、ポリ[1‐(トリメチルシリル)‐1‐プロピン](ポリ(TMSP))、架橋リオトロピック液晶アセンブリ、イオン選択されたナノ構造超分子膜、中空螺旋状分子、ならびに、親水性のポリ(2‐メタクリル酸ジメチルアミノエチル)(PDMAEMA)および、疎水性のポリ(1,1’‐ジヒドロペルフルオロクチルメタクリル酸)(PFOMA)またはポリ(1,1,2,2‐テトラヒドロペルフルオロクチルアクリル酸)(PTAN)ブロックを含有するブロック共重合体に基づいた両親媒性のグラフト共重合体を含む。

【0007】

低費用フィルター(例えば、重合体中空繊維および螺旋巻き膜)の高付着率により、これらのフィルターは頻繁な取り替えが必要となり、それに応じて結果的に運用費が高くなる。高費用のセラミックフィルターは、低費用の重合体フィルターの欠点のうちいくつかを克服することができるが、これらの課題は完全には対応されていない。

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、比較的低費用で、流量が比較的高いときでも付着が比較的低い、限外ろ過システムで使用される改善されたフィルターが望ましい。

【課題を解決するための手段】

【0009】

(要旨)

本開示は、被覆を有する基材を含む物品を提供する。前記被覆は、約0.3nmから約300nmに達する直径を有する少なくとも一つのナノ充填材と組み合わせたポリマーを含む。いくつかの実施形態では、前記基材は、約1nmから約20,000nmの直径を有するファイバーから作られるナノファイバー足場を含んでもよい。

【0010】

本開示は、約1nmから約20,000nmの直径を有するファイバーから作られる、ナノファイバー足場を含む物品もまた提供する。前記足場は、約2nmから約200μmの有効径を有する空隙と、約1μmから約500μmの厚さとを有する。

【0011】

基材と、約1nmから約20,000nmの直径を有し、前記基材の表面に適用されるファイバーから作られるナノファイバー足場と、約1nmから約100nmの範囲の直径を有する少なくとも一つの官能化ナノ充填材と組み合わせたポリマーを含む、前記基材に利用される前記表面の反対側の表面の前記ナノファイバー足場への被覆とを含む、物品もまた提供される。

【0012】

最後に、本開示は、底面および頂面を有する非対称のナノファイバー足場層と、約300nmから約10,000nmの直径を有する前記ナノファイバー足場の前記底面を形成するファイバーと、約10nmから約500nmの直径を有する前記ナノファイバー足場の前記頂面を形成するファイバーとを含み、前記ナノファイバー足場の前記底面を形成する前記ファイバーの前記直径は、前記ナノファイバー足場の前記頂面を形成する前記ファイバーの前記直径より大きい物品を提供している。

【0013】

本開示の様々な実施形態を、図面を参照して本明細書の以下に説明する。

例えば、本発明は以下の項目を提供する。

(項目1)

基材と、

約0.3nmから約300nmの直径を有する少なくとも一つのナノ充填材と組み合わせたポリマーを含む該基材上の被覆と、

を含む物品。

(項目2)

前記ポリマーは、多糖類、多価アルコール、ポリアルキレン酸化物、ポリイミン、ポリアクリル酸、ポリアミド、ポリアミン、ポリウレタン、ポリ尿素、それらの誘導体およびそれらの共重合体からなる群より選択される親水性ポリマーである、項目1に記載の物品。

(項目3)

前記ポリマーは、キトサン、セルロース、酢酸セルロース、コラーゲン、ゼラチン、ポリビニルアルコール、ポリエチレンオキシド、ポリエチレングリコール、ポリエチレングリコールグラフト化キトサン、ポリエチレングリコールグラフト化ポリメチルメタクレート、ポリエチレンイミン、ポリビニルピロリドン、ポリ(エーテル―コ―アミド)共重合体、ポリベンゾイミダゾール、ナイロン6、ナイロン66、ナイロン12、ポリアリルアミン、それらの誘導体およびそれらの共重合体からなる群より選択される親水性ポリマーである、項目1に記載の物品。

(項目4)

前記ポリマーは、ポリオレフィン、ポリスルホン、フルオロポリマー、ポリエステル、ポリカーボネート、ポリスチレン、ポリニトリル、ポリアクリレート、ポリアセテート、それらの誘導体およびそれらの共重合体からなる群より選択される疎水性ポリマーである、項目1に記載の物品。

(項目5)

前記ポリマーは、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ酢酸ビニル、それらの誘導体およびそれらの共重合体からなる群より選択される疎水性ポリマーである、項目4に記載の物品。

(項目6)

前記被覆層は約1nmから約4000nmの厚さを有する、項目1に記載の物品。

(項目7)

前記ナノ充填材は約1nmから約500ミクロンの長さを有する、項目1に記載の物品。

(項目8)

前記ナノ充填材は有機ナノ充填材および無機ナノ充填材からなる群より選択される、項目1に記載の物品。

(項目9)

前記ナノ充填材は、単層カーボンナノチューブ、多層カーボンナノチューブ、カーボンナノファイバー、バッキーボール、官能化黒鉛ナノ粒子、官能化金ナノ粒子、官能化コバルトナノ粒子、官能化カドミウムナノ粒子、官能化銅ナノ粒子、官能化鉄ナノ粒子、官能化鉛ナノ粒子、官能化亜鉛ナノ粒子、官能化パラジウムナノ粒子、シリカ、かご型シルセスキオキサン、層状ケイ酸塩、ならびに金、コバルト、カドミウム、銅、鉄、鉛、亜鉛およびパラジウムからなる群より選択される金属化合物を含有する官能化無機ナノチューブ、ならびにそれらの誘導体からなる群より選択される、項目1に記載の物品。

(項目10)

前記ナノ充填材は前記被覆を含むポリマーのモノマーまたはオリゴマーによって官能化される、項目1に記載の物品。

(項目11)

前記ナノ充填材は、約1nmから約100nmの直径を有する、単層カーボンナノチューブ、多層カーボンナノチューブおよびカーボンナノファイバーからなる群より選択されるカーボンナノチューブを含み、前記被覆を含むポリマーのモノマーまたはオリゴマーによって任意に官能化される、項目1に記載の物品。

(項目12)

前記被覆は約0.2nmから約30nmの細孔またはチャネル大きさを有する、項目1に記載の物品。

(項目13)

前記ナノ充填材は、前記被覆の約0.1重量パーセントから約95重量パーセントの量で該被覆中に存在する、項目1に記載の物品。

(項目14)

前記被覆は約1から約5の異なるナノ充填材を含む、項目1に記載の物品。

(項目15)

前記ナノ充填材は、カルボン酸基、カルボニル基、ヒドロキシ基、エチレンオキシド、アルコール、サッカリド、アミン基、DNAおよびタンパク質フラグメントからなる群より選択される、少なくとも一つの親水性官能基により官能化される、項目1に記載の物品。

(項目16)

前記ナノ充填材は、約1から約20の炭素原子を有する直鎖脂肪族化合物、および芳香族炭化水素からなる群より選択される少なくとも一つの疎水基により官能化される、項目1に記載の物品。

(項目17)

前記基材は、ポリオレフィン、ポリエステル、ポリアミド、ポリウレタン、フッ素化ポリマー、それらの誘導体およびそれらの共重合体からなる群より選択される不織布ポリマーである、項目1に記載の物品。

(項目18)

前記基材は、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ナイロン6、ナイロン66、ナイロン12、それらの誘導体およびそれらの共重合体からなる群より選択される不織布ポリマーである、項目1に記載の物品。

(項目19)

前記基材は、約1nmから約20,000nmの直径を有するファイバーを含むナノファイバー足場を含む、項目1に記載の物品。

(項目20)

前記ナノファイバー足場は、ポリオレフィン、ポリスルホン、フルオロポリマー、ポリエステル、ポリアミド、ポリカーボネート、ポリスチレン、ポリニトリル、ポリアクリレート、ポリアセテート多価アルコール、多糖類、ポリアルキレンオキサイド、ポリウレタン、ポリ尿素、ポリイミンポリアクリル酸、ポリシロキサン、ポリ(エステル−コ−グリコール)共重合体、ポリ(エーテル−コ−アミド)共重合体、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目19に記載の物品。

(項目21)

前記ナノファイバー足場は、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリフッ化ビニリデン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ナイロン6、ナイロン66、ナイロン12、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ酢酸ビニル、ポリビニルアルコール、キトサン、セルロース、コラーゲン、ゼラチン、ポリエチレンオキシド、ポリエチレングリコール、ポリ塩化ビニル、ポリエチレンイミン、ポリビニルピロリドン、ポリジメチルシロキサン、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目19に記載の物品。

(項目22)

前記ナノファイバー足場は約0.3nmから約300nmの直径を有する少なくとも一つのナノ充填材をさらに含む、項目19に記載の物品。

(項目23)

前記ナノファイバー足場は約1μmから約500μmの厚さを有する、項目19に記載の物品。

(項目24)

前記ナノファイバー足場は約2nmから約200μmの有効径を有する空隙を有する、項目19に記載の物品。

(項目25)

約1nmから約20,000nmの直径を有するファイバーと、約2nmから約200μmの有効径を有する空隙と、約1μmから約500μmの厚さとを有する、ナノファイバー足場を有する物品。

(項目26)

前記ナノファイバー足場は、ポリオレフィン、ポリスルホン、フルオロポリマー、ポリエステル、ポリアミド、ポリカーボネート、ポリスチレン、ポリニトリル、ポリアクリレート、ポリアセテート多価アルコール、多糖類、ポリアルキレンオキサイド、ポリウレタン、ポリ尿素、ポリイミンポリアクリル酸、ポリシロキサン、ポリ(エステル―コ―グリコール)共重合体、ポリ(エーテル―コ―アミド)共重合体、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目25に記載の物品。

(項目27)

前記ナノファイバー足場は、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリフッ化ビニリデン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ナイロン6、ナイロン66、ナイロン12、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ酢酸ビニル、ポリビニルアルコール、キトサン、セルロース、コラーゲン、ゼラチン、ポリエチレンオキシド、ポリエチレングリコール、ポリ塩化ビニル、ポリエチレンイミン、ポリビニルピロリドン、ポリジメチルシロキサン、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目25に記載の物品。

(項目28)

前記ナノファイバー足場は、エレクトロスピニング、電気吹き付け、吹き付け補助付きエレクトロスピニング、溶液吹き付けからなる群より選択される工程を利用して、少なくとも一つのポリマーの少なくとも一つの溶液から調製される少なくとも一つの層を含む、項目25に記載の物品。

(項目29)

前記ナノファイバー足場は、約1から約5のポリマーの約1から約5の溶液から調製される約1から約5の層を含む、項目28に記載の物品。

(項目30)

前記ポリマーは、N,N−ジメチルホルムアミド、テトラヒドロフラン、塩化メチレン、ジオキサン、エタノール、プロパノール、ブタノール、クロロホルム、水およびその混合物からなる群より選択される溶媒中にある、項目28に記載の物品。

(項目31)

前記ポリマーは、約1から約50重量パーセントの範囲の量の溶媒の中に存在する、項目30に記載の物品。

(項目32)

前記ナノファイバー足場は、約5から約100μl/分の溶液の流量で、約0.5から約5kV/cmの電界強度を使用してエレクトロスピニングされる、項目28に記載の物品。

(項目33)

ポリオレフィン、ポリエステル、ポリアミド、ポリウレタン、フッ素化ポリマー、それらの誘導体およびそれらの共重合体からなる群より選択される不織布ポリマーを含む基材をさらに含む、項目25に記載の物品。

(項目34)

前記基材は、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ナイロン6、ナイロン66、ナイロン12、それらの誘導体およびそれらの共重合体からなる群より選択されるポリマーを含む、項目33に記載の物品。

(項目35)

前記基材と前記ナノファイバー足場との間に接着剤層をさらに含む、項目33に記載の物品。

(項目36)

前記接着剤層は、キトサン、コラーゲン、ゼラチン、ポリビニルアルコール、ポリエチレンオキシド、それらの誘導体およびそれらの共重合体からなる群より選択される、項目35に記載の物品。

(項目37)

約0.3nmから約300nmの範囲の直径を有する少なくとも一つのナノ充填材と組み合わせたポリマーの前記ナノファイバー足場への被覆をさらに含む、項目25に記載の物品。

(項目38)

前記ナノファイバー足場は、約0.3nmから約300nmの直径を有する少なくとも一つのナノ充填材をさらに含む、項目25に記載の物品。

(項目39)

基材と、

約1nmから約20,000nmの直径を有し、該基材の表面に適用されるファイバーを含むナノファイバー足場と、

該ナノファイバー足場の該基材に適用された表面とは反対側の表面への被覆であって、該被覆は、約1nmから約100nmの範囲の直径を有する少なくとも一つの官能化ナノ充填材と組み合わせたポリマーを含む、被覆と、

を含む物品。

(項目40)

底面および頂面を有する非対称のナノファイバー足場層と、約300nmから約10,000nmの直径を有する該ナノファイバー足場の底面を形成するファイバーと、約10nmから約500nmの直径を有する該ナノファイバー足場の頂面を形成するファイバーとを含み、該ナノファイバー足場の底面を形成する該ファイバーの直径は、該ナノファイバー足場の頂面を形成する該ファイバーの直径より大きい、物品。

【図面の簡単な説明】

【0014】

【図1】図1は、本開示の三階層合成物限外ろ過(UF)のろ過膜(図1A)の概略図およびエレクトロスピニングされたPVA基材の代表的なSEM画像(図1B)である。

【図2】図2は、一般構造(図の左側)および膜アセンブリに利用される各成分のSEM画像(図の右側)を示す、本開示の高流量で低付着のろ過膜の概略図である。

【図3】図3は、本開示のUF膜の中間層のSEM画像と同様に、本開示のナノファイバー膜と市販のUF膜との流量比較を示すグラフである。

【図4】図4は、本開示の膜を形成する際に利用された、エレクトロスピニングされた層を生成するために6重量%ポリアクリロニトリル(PAN)を使用した、2重被覆層の表面特徴のSEM画像を提供する。

【図5】図5は、市販の限外ろ過膜(下部)と比較した本開示の複合膜の流量(上部)を示すグラフである。

【図6】図6は、ポリエチレングリコールグラフト化キトサン(PEG−g−CHN)共重合体の調製のための合成スキームの図式であり、本開示の膜に被覆として使用されてもよい。

【図7】図7は、PVAの繊維径の度数分布である。

【図8】図8は、アセトン中での室温で12時間のPVA線維膜の架橋に対するグルタルアルデヒド(GA)濃度の効果を描くグラフである。

【図9】図9は、異なるGA濃度で架橋した、エレクトロスピニングされたPVA基材の1グラム当たりの水の取り込みを描くグラフである。

【図10】図10は、エレクトロスピニングされたナノファイバー基材の応力歪み曲線を描くグラフである。

【図11】図11は、架橋した、エレクトロスピニングされたPVA基材のSEM画像である。

【図12】図12は、複合膜の典型的なSEM断面像を含み、図12Aは、純PEBAX(ペバックス)で被覆された、エレクトロスピニングされたPVAであり、図12Bは、10重量%のMWNT/PVAヒドロゲルナノ合成物で被覆されたエレクトロスピニングされたPVAであり、図12Cは、図12B中の被覆層を拡大した画像である(円で囲んだ範囲)。

【図13】図13は、油/水乳剤における親水性の複合膜の水流量の結果を描くグラフである。

【図14】図14は、酸化したMWNTの表層構造の概略図である(酸化した領域は網掛けになっており、MWNTの表面上に不作為に分布している)。

【図15】図15は、様々な分子量だが、加水分解が同程度のエレクトロスピニングされたPVA膜のSEM画像であり、図15Aは、98%加水分解された、Mw(重量平均分子量)13,000〜23,000g/mol(24重量%溶液からエレクトロスピニングされた)であり、図15Bは、98%加水分解された、Mw78,000g/mol(11重量%溶液から)であり、図15Cは、98〜99%加水分解された、(Mw85,000〜124,000g/mol(9重量%溶液から)である。

【図16】図16は、異なる分子量だが加水分解が同程度のサンプルで架橋する前のエレクトロスピニングされたPVAナノファイバー足場の応力伸長曲線を示し、図16Aは、98%加水分解されたLMw(低分子量)であり、図16Bは、98%加水分解されたMMw(中分子量)であり、図16Cは、98〜99%加水分解されたHMw(高分子量)である。

【図17】図17は、異なる程度の加水分解による高分子量のサンプル(85,000〜124,000g/mol)に基づいたエレクトロスピニングされたPVA足場の典型的なSEM画像を示し(エレクトロスピニングのための溶液濃度は10重量%である)、図17Aは88〜89%であり、図17Bは96%であり、図17Cは98〜99%である。

【図18】図18は、異なる程度の加水分解による高分子量のサンプル(85,000〜124,000g/mol)に基づいたエレクトロスピニングされたPVA足場の応力伸長曲線を示し、図18Aは88〜89%であり、図18Bは96%であり、図18Cは98〜99%である。

【図19】図19は、架橋した、エレクトロスピニングされたPVA足場の典型的なSEM画像を示し、図19Aは96%加水分解されたHMwであり、図19Bは98〜99%加水分解されたHMwである。

【図20】図20は、架橋した、エレクトロスピニングされたPVA足場の応力伸長曲線を示し、図20Aは96%加水分解されたHMwであり、図20Bは98〜99%加水分解されたHMwである。

【図21】図21は、PVAのナノファイバー複合膜の典型的なSEMの横断像である。

【図22】図22は、油/水乳剤の分離のためのPVAヒドロゲル被覆における架橋の程度を有する、ナノファイバー複合膜の透過流量と溶質排除の関係を描くグラフである(フィード圧:100psi;温度:30〜35℃)。

【図23】図23は、油/水乳剤の分離のための二つの異なる被覆層(0.06のGA/PVA反復単位比で架橋されるPVAヒドロゲル、およびPEBAX)を使用して、親水性ナノファイバー複合膜の流速を描くグラフである。PVA被覆層の厚さは1.8μmであり、PEBAX被覆の厚さは0.8μmであった。

【発明を実施するための形態】

【0015】

(好ましい実施形態の詳細な説明)

本開示は、低費用の精密ろ過、限外ろ過(UF)またはナノろ過(NF)フィルターを生成するために利用することができる、液体と粒子の分離のための高流量、低付着のろ過媒体を提供する。本明細書で使用されるように、精密ろ過のフィルターは、平均的な細孔の大きさまたはチャネルの大きさが約0.5ミクロンから約100ミクロン、通常は約1ミクロンから約30ミクロンの、フィルターが除外したい粒子と同等の、またはより小さい細孔の大きさを有するフィルターを含む。ナノろ過またはNFフィルターは、約0.0005ミクロンから約0.05ミクロン、通常は約0.001ミクロンから約0.02ミクロンの平均的な細孔の大きさまたはチャネルの大きさを有するフィルターを含むが、限外ろ過またはUFフィルターは、約0.005ミクロンから約0.5ミクロン、通常は約0.05ミクロンから約0.2ミクロンの平均的な細孔の大きさまたはチャネルの大きさを有するフィルターを含む。

【0016】

また、本開示は、ビルジ水ろ過、生成水ろ過およびバラスト水ろ過を含む流動性のろ過のための高流量で低付着の限外ろ過およびナノろ過フィルターを製造するための方法を提供している。実施形態では、本開示は、ろ過膜としてエレクトロスピニングされた(electro−spun)/電気吹き付けされたナノファイバー足場を利用する。他の実施形態では、本開示の膜は基材にポリマーおよび官能化ナノ充填材を有する被覆を含み、基材は上述のナノファイバー足場または他のいくつかの基材であってもよい。

【0017】

他の実施形態では、本開示の高流量で低付着の膜は、多機能のハイブリッド構造の複合膜を製造するために三階層の手法を少なくとも含んでもよい。かかる膜は、(1)不織布基材の少なくとも一つの層、(2)相互接続している空隙容量の形態、ならびに向上した機械的安定性と、化学的安定性と、熱的安定性とを有する本開示の高流量のナノファイバー足場、または有向の空隙容量の形態を有する非ファイバー足場であってもよい、基材に適用される中間層、(3)中間層に適用される官能化ナノ充填材を配合するポリマーの、非常に薄い、滑面層の被覆を含んでもよい。

【0018】

いくつかの実施形態では、基材は高流量のエレクトロスピニングされたナノファイバー足場を含んでもよく、被覆はナノスケールの孔隙率を有する官能化ヒドロゲルまたはナノスケールの孔隙率を有するポリマーおよび官能化ナノ充填材ナノ合成物を含んでもよい。他のいくつかの実施形態では、基材/足場は転相法によって製造される多孔質膜を含んでもよく、また、被覆はポリマーおよびナノスケールの孔隙率を有する官能化ナノ充填材ナノ合成物を含んでもよい。

【0019】

上述のように、本開示の膜は、親水性ポリマー、疎水性ポリマーおよび親水性/疎水性共重合体を含むが限定されない限外ろ過膜またはナノろ過膜を有する、現在使用中のどんな基材も含んでもよい。利用可能なポリマーの具体例は、ポリエチレンとポリプロピレンとを含むポリオレフィン、ポリエチレンテレフタレートとポリトリメチレンテレフタレートとポリブチレンテレフタレートとを含むポリエステル、ナイロン6とナイロン66とナイロン12とを含むポリアミド、ポリウレタン、フッ素化ポリマー、セルロース、ポリエーテルケトン、ポリスチレン、スルホン化ポリエーテルケトン、スルホン化ポリスチレン、それらの誘導体およびそれらの共重合体を含むが限定されない。

【0020】

いくつかの実施形態では、ポリエチレンテレフタレート(PET)、アイソタクチックポリプロピレン(iPP)、ポリエチレン(PE)、酢酸セルロースおよびフッ素化ポリマーで作られる市販の基材を利用してもよい。一実施形態では、FO2413(Freudenburg Nonwovens(ケンタッキー州、ホプキンズビル)から市販されており、約10μmの直径を有するファイバーを有する)などの不織布PETのマイクロフィルターが基材として利用されてもよい。

いくつかの実施形態では、適切な基材は疎水性共重合体/親水性共重合体を含んでもよい。かかる共重合体は、ポリウレタン共重合体、ポリ尿素共重合体、ポリエーテル−b−ポリアミド、PEG修飾フッ素化共重合体、エチレンプロピレン共重合体、エチレンベース共重合体、プロピレンベース共重合体を含むが、限定されない。優れた機械的強度および耐久性を有するこれらの共重合体は、かかる特性がフィルターには望ましい実施形態に有用となり得る。

【0021】

上述のように、その他の適切な基材は、転相法によって製造される膜を含む多孔質膜を含んでもよい。転相法は、当業者の知識の範囲内にあり、一般には、(1)高分子量ポリマー、溶媒、および非溶媒を有する溶液または混合物を、薄膜、管または中空繊維に流し込むステップ、および(2)ポリマーを沈殿させるステップを含む。実施形態では、ポリマーは、溶媒および非溶媒を蒸発させるステップ(乾式工程);材料を非溶媒蒸気(例えば水蒸気)にさらすステップであって、さらされた面で吸収するステップ(気相誘導沈殿工程);非溶媒液、一般に水中で急冷するステップ(湿式法);または、ポリマーの溶解度が大幅に減少できるように、熱膜を熱的にさますステップ(熱工程)によって沈殿されてもよい。

【0022】

転相工程によって調製される基材を含む、適切な多孔性の基材は、当業者の知識の範囲内にあり、例えば、ポリスルホン(例えばポリエーテルスルホン)、酢酸セルロース、フルオロポリマー(例えば、ポリフッ化ビニリデン(PVDF)、ポリオキシエチレンメタクリル酸(POEM)グラフト化PVDF)、ポリアミド(例えば、ポリエーテル‐b‐ポリアミド)などのポリマーから生成された基材を含む。かかる基材は約5nmから約250nmの孔隙を有してもよく、実施形態では、約20nmから約100nmである。

【0023】

本開示の膜を形成する際に利用されてもよいナノファイバー足場支持材は、(1)本開示の膜を形成するために単独で利用されてもよく、(2)本開示の膜を形成するために上述の基材に利用されてもよく、(3)本開示の膜を形成するために、本開示のポリマー/官能化ナノ充填材で被覆されてもよく、または、(4)本開示の膜を形成するために、上述の基材および本開示のポリマー/官能化ナノ充填材被覆の両方と組み合わせて使用されてもよい。

【0024】

これらのナノファイバー膜は、当業者の知識の範囲内の適切なポリマーで作られてもよく、ポリエチレンおよびポリプロピレンを含むポリオレフィン、ポリエーテルスルホンなどのポリスルホン、ポリフッ化ビニリデンなどのフルオロポリマー、ポリエチレンテレフタレート、ポリトリメチレンテレフタレートおよびポリブチレンテレフタレートを含むポリエステル、ナイロン6、ナイロン66およびナイロン12を含むポリアミド、ポリカーボネート、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレートなどのポリアクリレート、ポリ酢酸ビニルなどのポリアセテート、ポリビニルアルコールなどの多価アルコール、キトサンなどの多糖類、セルロース、コラーゲン、ゼラチン、ポリエチレンオキシドおよびポリエチレングリコールなどのポリアルキレンオキシド、ポリウレタン、ポリ尿素、ポリ塩化ビニル、ポリエチレンイミンなどのポリイミン、ポリビニルピロリドン、ポリアクリル酸、ポリジメチルシロキサンなどのポリシロキサン、ポリ(エステル−コ−グリコール)共重合体、ポリ(エーテル−コ−アミド)共重合体、それらの架橋構造、それらの誘導体およびそれらの共重合体を含むが、限定されない。いくつかの実施形態では、ポリ(アクリロニトリル)(PAN)、ポリエーテルスルホン(PES)、ポリフッ化ビニリデン(PVDF)、例えば、ポリビニルアルコール(PVA)、修飾セルロース、修飾キトサンなどの架橋水溶性ポリマー、それらの化学的誘導体および共重合体が利用されてもよい。

【0025】

いくつかの実施形態では、流体可溶ポリマーを架橋することが望ましくてもよい。例えば、ポリビニルアルコール、多糖類(キトサンとヒアルロン酸とを含む)、ポリアルキレンオキシド(ポリエチレンオキシドを含む)、ゼラチン、およびこれらのポリマーを親水性ナノファイバー足場として使用するのに適切なものにするためのそれらの誘導体などの、水溶性ポリマーである。架橋は、架橋剤の使用を含み、当業者の知識の範囲内の方法を使用して実施されてもよい。適切な架橋剤は、C2‐C8ジアルデヒド、酸性官能基を有するC2‐C8モノアルデヒド、およびC2‐C9ポリカルボン酸を含むが、限定されない。これらの化合物は水溶性ポリマーの少なくとも二つの水酸基と反応することができる。他の適切な架橋方法は、当業者の知識の範囲内にある従来式の、熱架橋反応、放射線架橋反応および光架橋反応を含む。架橋剤または方法を選択するための重要な二つの基準は、(1)架橋剤または方法はナノファイバー足場層を溶解してはならない、(2)架橋剤または方法は、例えば、親水性のエレクトロスピニングされたナノファイバー足場層は、親水性の性質のために炭化水素などの疎水性の溶媒中で非常に大きな収縮を示す可能性があるなど、大きな寸法変化を誘発してはならない、ということである。

【0026】

利用されてもよい架橋剤の具体例は、グルタルアルデヒド、グリオキサル、ホルムアルデヒド、グリオキシル酸、オキシジスクシン酸、およびクエン酸を含むが、限定されない。いくつかの実施形態では、グルタルアルデヒドなどの架橋剤でポリビニルアルコールを処理することが有用となり得る。

【0027】

ポリビニルアルコールなどの水溶性ポリマーに加えられる架橋剤の量は、架橋剤とポリマーの総重量の約0.1から約10パーセント、いくつかの実施形態では、架橋剤とポリマーの総重量の約0.5から約5パーセントと変化してもよい。

【0028】

本開示のナノファイバー足場を形成する際に、ポリマーがポリマー溶液の約1から約40重量%、典型的には約3から約25重量%、より典型的には約5から約15重量%の範囲の量に存在できるように、ポリマーは、典型的に、N,N−ジメチルホルムアミド(DMF)、テトラヒドロフラン(THF)、塩化メチレン、ジオキサン、エタノール、プロパノール、ブタノール、クロロホルム、水またはこれらの溶媒の混合物などの溶媒に最初に入れられる。

【0029】

いくつかの有用な実施形態では、PANはナノファイバー足場として利用されてもよく、他の実施形態では、グルタルアルデヒドで架橋されるPVAはナノファイバー足場として使用されてもよい。

【0030】

いくつかの実施形態では、界面活性剤または別の溶媒混和性の液体を、溶液の表面張力を低下させるナノファイバー足場を形成するために利用されるポリマー溶液に加えることが望ましい場合があり、それはエレクトロスピニングや電気吹き付け等の処理の間、ポリマー溶液の安定化に役立つ可能性がある。適切な界面活性剤は、例えば、オクチルフェノキシポリエトキシエタノール(TritonX−100として市販)、ソルビタンモノラウレート、セスキオレイン酸ソルビタン、グリセロール・モノステアレート、ポリオキシエチレン、ポリオキシエチレンセチルエーテル、ジメチルアルキルアミンおよびメチルジアルキルアミンなどを含む。利用する場合、界面活性剤は、ポリマー溶液の約0.001から約10重量パーセント、典型的にはポリマー溶液の約0.05から約5重量パーセント、実施例ではポリマー溶液の約0.1から約2重量パーセントの量に存在していてもよい。溶媒混和性の液体は、ポリマーを溶解させることができるが、ポリマー溶液の表面張力および溶媒混合液の蒸発速度を変える溶媒で溶媒混合液を形成する。

【0031】

上述のように、三階層膜を形成するために、ナノファイバー足場は単独で、上述の基材と共に、以下に述べられるポリマー/官能化ナノ充填材被覆と共に、または基材およびポリマー/官能化ナノ充填材被覆と両方を併用して利用されてもよい。三階層を含む本開示の限外ろ過膜は、図1Aおよび図2に図式的に示される通りであってもよい。

【0032】

実施形態では、ナノファイバー足場は、エレクトロスピニング、電気吹き付け、吹き付け補助付きエレクトロスピニング、および/または溶液吹き付け技術を使用して製造されてもよい。吹き付け補助付きエレクトロスピニングおよび電気吹き付けの両方は、電気力および気体吹き付けせん断力を利用する。気体吹き付けの特性は、流性ジェット気流をせん断し、溶媒の蒸発を制御する際に役立つことができるが、吹き付け補助付きエレクトロスピニングの工程では、電気力は重要因子である(処理能力が低ければ低いほど、直径はより小さくなる)。対照的に、電気力によりファイバーがさらに伸びることが可能になり得るが、電気吹き付け工程では、気体吹き付け力は望ましいスピンドロー率を達成するためには重要因子である(処理能力が高ければ高いほど、直径はより大きくなる)。エレクトロスピニング工程は電気力のみを利用するが、気体流の支援はない。それとは反対に、溶液吹き付け工程は、気体流のみを利用するが、電気力は使用しない。

【0033】

特に有用な一実施形態では、PANまたはPVAなどの中間層は、当業者に知られている方法を利用して、不織布PETのマイクロフィルター(Freudenburg NonwovensからのFO2413)などの基材にエレクトロスピニングされてもよい。

【0034】

エレクトロスピニングに利用される印加される電場電位は、スピナレットとコレクタとの距離が約5から約20cm、典型的には約8から約12cm、溶液の流量が約10から約40μl/分、典型的には約20から約30μl/分の状態で、約10から約40kV、典型的には約15から約30kVにわたることができる。一実施形態では、エレクトロスピニング工程は、約2kV/cmの印加される電界強度および約25μl/分の溶液の流量を使用することができる。

【0035】

電気吹き付けによってファイバーを形成する方法は、当業者の知識の範囲内にあり、例えば、米国特許公報2005/0073075号に開示される方法を含み、参照することにより全開示が本明細書に組み込まれる。手短に言えば、電気吹き付け工程では、静電場は、気体流の場と併用される。溶融物の電気吹き付けなど、液滴が気体流によって取り出される場合の吹き付け(帯電を必要としない)のように、組み合わされた力は荷電した液滴の表面張力を抑えるのに十分に強い。これにより、どちらか単独の方法と比較して、著しく減少される静電界および気体流速の使用が可能となる。

【0036】

気体流の流れおよび静電界の両方は、地面に流体ジェット気流を非常に速く引き付けるように設計されている。スピンドロー率は、流体、流動性の粘性、気体流速および静電電位の電荷密度などの多変数により決定する。いくつかの実施形態では、これらの変数は工程の途中で修正されることができる。例えば、静電帯電の注入は、流体の電荷密度を増加させる、または中性流体を電荷流体に変換するためにさえも使用されることができる。また、気体流の温度は、流体の粘性を変更することができる。引き力は増加する気体流速および印加される静電電位と共に増加する。

【0037】

気体と電荷流体ジェット気流の間の密接な関係は、ジェット気流がジェット気流を囲む空気を単に通り抜けるエレクトロスピニング工程よりもより効率的な熱伝達を提供する。したがって、流体が溶液である場合、気体温度、気体流速および気体流のデータは、溶媒の蒸発速度に影響を与え、制御することができる。気体温度は液体窒素温度から何百度の超高温気体まで様々であってもよく、好ましい範囲は、溶媒の望ましい蒸発速度、ひいては溶媒の沸点によって決まる。流れのデータはジェット気流の安定化を目的とし、溶融物吹き付けで使用されるものと同様であるべきである。

【0038】

電気吹き付けの実施形態では、ナノファイバー足場を形成するためのスピナレット当たりのポリマー溶液の供給率は、約5から約2500μl/分、典型的には約20から約300μl/分、実施形態では約35から約150μl/分であってもよい。空気吹き付け温度は、約0℃から約200℃、典型的には約20℃から約120℃、実施形態では約25℃から約90℃であってもよい。スピナレット当たりの空気吹き付け率は、約0標準立方フィート毎時(SCFH)から約300SCFH、典型的には約5SCFHから約250SCFH、実施形態では約20SCFHから約150SCFHまでと様々であってもよい。電位は、スピナレットからコレクタまでの距離が典型的な約10cmの状態で、約1kVから約55kV、典型的には約15kVから約50kV、実施形態では約30kVから約40kVであってもよい。

【0039】

ナノファイバー足場が吹き付け補助付きエレクトロスピニングにより形成される場合には、ナノファイバー足場を形成するためのスピナレット当たりのポリマー溶液の供給率は、約5から約150μl/分、典型的には約10から約80μl/分、実施形態では約20から約50μl/分であってもよい。空気吹き付け温度は、約0℃から約200℃、典型的には約20℃から約120℃、実施形態では約25℃から約90℃であってもよい。スピナレット当たりの空気吹き付け率は、約0標準立方フィート毎時(SCFH)から約300SCFH、典型的には約5SCFHから約250SCFH、実施形態では約20SCFHから約150SCFHまでと様々であってもよい。電位は、スピナレットからコレクタまでの距離が典型的な約10cmの状態で、約1kVから約55kV、典型的には約15kVから約50kV、典型的な実施形態では約20kVから約40kVであってもよい。

【0040】

他の実施形態では、本開示に従うナノファイバー足場は溶液吹き付けによって形成されてもよく、これはポリマー溶融物の代わりにポリマー溶液を使用して足場を製造するという点を除き、溶融物吹き付けと同様である。かかる技術は当業者の知識の範囲内にあり、単一の過程では、ポリマー材料と吹き付け剤の形成、また典型的には、液体をスプレーする際に電場が利用されない点を除き、電気吹き付けの際に利用されるものと同様の従来の設備を利用してその後スプレーされる液体を含む。溶液吹き付けに有用なパラメーターは、例えば、音速の約100分の1から、空中音速近く、すなわち時速約600マイルの速度で気体流を使用することにより得られる非常に高いせん断力の利用を含む。

【0041】

基材およびポリマー/官能化ナノ充填剤被覆の両方で利用された場合、ナノファイバー足場は三階層膜の中間層を形成し、溶融物吹き付け基材と比べると約10から約5000倍程度より小さな直径のサブミクロンサイズの範囲にある繊維径を有することを除き、溶融物吹き付け基材と同様の構造を有する。エレクトロスピニングされたこれらの不織布膜のより小さな細孔サイズ、およびこれらの膜が有する相互接続している空隙容量は、より薄い膜層、すなわち改善された多くの処理能力を有する限外ろ過およびナノろ過用の被覆を支持する足場として使用されることができる。

【0042】

いくつかの実施形態では、ナノファイバー足場を形成するファイバーの繊維径は、約1nmから約20,000nmまで達し、実施例では約10nmから約1,000nm、典型的には約30nmから約300nmに及ぶことができる。

【0043】

足場の厚さは、約1μmから約500μm、典型的には約10μmから約150μm、より典型的には約30μmから約100μmの厚さと様々であってもよい。

【0044】

ナノファイバー足場は、本開示の膜の官能化の際に役立つ細孔または空隙を有する。これらの空隙の直径は約10nmから約200μm、実施形態では約50nmから約30μm、典型的には約100nmから約10μmに及んでもよい。

【0045】

ナノファイバー足場、不織布基材または任意でナノファイバー足場および不織布基材の両方の組み合わせは、本開示の高流量および低付着の限外ろ過膜の土台を形成してもよい。

【0046】

ナノファイバー足場は、相互接続している非常に大きな空隙容量およびより小さな有効孔サイズを有するので、本開示の限外ろ過膜およびナノろ過膜の支持材として非常に有効である。上述のように、これらのナノファイバー足場は、マイクロフィルターとして単独で使用され、本開示の膜を形成するために被覆されてもよく、または、実施形態では、ナノファイバー足場は、より大きな有効細孔サイズおよび繊維径の不織布マイクロフィルターの基材と組み合わせてもよく、それはその後本開示の膜を形成するために被覆されてもよい。この独自の組み合わせは、限外ろ過膜およびナノろ過膜に必要な厚さならびに足場による閉塞を効率的に削減し、それにより全体の処理能力を大幅に増加させる。さらに、ナノファイバー足場は、単独で有効なフィルターとして機能することができる。

【0047】

また、異なる繊維径および孔隙率を含む非対称のナノファイバー足場は、いくつかの実施形態で使用されることができる。この実施形態では、ナノファイバー足場は二つの異なる表面を有し、実施形態ではそれは頂面および底面と称されてもよい。ナノファイバー足場の底面を形成するファイバーは、いくつかの実施形態では、ナノファイバー足場の頂面を形成するファイバーより大きな直径を有してもよい。例えば、ナノファイバー足場の頂面を形成するファイバーは、約5から約500nm、実施形態では約15から約300nm、典型的には約30から約200nmの直径を有するが、ナノファイバー足場の底面を形成するファイバーは、約300から約10,000nm、実施形態では約400から約2,000nm、典型的には約500から約1,000nmの直径を有してもよい。底面と頂面との間に見られるファイバーの直径は、底面および頂面に見られる直径の間に大きさの勾配をそれぞれ示すであろう。

【0048】

繊維径におけるこの非対称のために、かかる非対称のナノファイバー足場は本開示の膜として単独で利用されてもよい。他の実施形態では、本開示の非対称のナノファイバー足場は、上述の基材に直接隣接しているナノファイバー足場の底面のファイバーと共に、上述の不織布基材に利用されてもよい。他の実施形態では、本開示の被覆は、被覆層に直接隣接しているナノファイバー足場の頂面のより小さな直径のファイバーと共に、本開示の非対称のナノファイバー足場の頂面に利用されてもよい。さらに他の実施形態では、上述されるように、本開示のナノファイバー足場は、本開示の不織布基材と被覆との間の中間層として存在してもよく、かかる実施形態では、ナノファイバー足場の底面のより大きな直径のファイバーは基材に直接隣接し、また、ナノファイバー足場の頂面のより小さな直径のファイバーは被覆層に直接隣接するであろう。

【0049】

三階層の非対称の膜の実施例が、図2に描かれている。図2に見ることができるように、いくつかの実施形態では、中間層は、中間層のますます小さな直径のフィラメントが薄い表面被覆層に接していると同時に、中間層の比較的大きな直径のフィラメントは不織布基材のさらに大きな直径のフィラメントに接している、中間層を形成するために、二つ以上の異なる重量パーセンテージのポリマーの溶液または異なるポリマーの溶液から調製される二つ以上の副層を含んでもよい。例えば、PANの4重量%溶液とPANの10重量%溶液の両方は、本開示の三階層ろ過膜の形成の際に使用するための適切な非対称のナノファイバー足場を形成するために、基材にエレクトロスピニングされてもよい。

【0050】

ナノファイバー足場と不織布のマイクロフィルター基材の両方が本開示の膜の中に存在する場合には、層間剥離が、汚染物質の除去の際に多くの限外ろ過システムによって利用されるクロスフローの力によって引き起こされる基材と足場との間に生じる場合がある。このようにして、いくつかの実施形態では、PET基材などの基材と、エレクトロスピニングされたPANなどの足場との間の付着を高めるために、基材への中間層の付着力を高める不水溶性のキトサン、架橋したPVA、架橋したポリエチレンオキシド(PEO)、それらの誘導体および共重合体を含む溶液でPET基材の一面を最初に被覆することは有用となり得る。上述のように、PVAとPEOなどの水溶性材料は、グルタルアルデヒド、グリオキサル、ホルムアルデヒド、グリオキシル酸、オキシジスクシン酸およびクエン酸を含むが、限定されない、既知の架橋剤により架橋されてもよい。

【0051】

一実施形態では、0.7重量%の中和キトサン(Mv=200,000g/mol)水溶液は、基材と足場との間の接着剤層として利用されてもよい。このような場合には、キトサンまたは他の接着剤は、スプレー、浸漬、溶液流延法および同等の方法を含むが、限定されない、当業者の知識の範囲内の方法を利用して、基材に適用されてもよい。基材のキトサン被覆を完全に乾す前に、PANまたはPVA(DMFの中の10重量%から)の足場のナノファイバーは、溶液の流量25μl/分、スピナレットとコレクタとの距離約10cm以上、約2kVでキトサン被覆層の上でエレクトロスピニングされてもよい。エレクトロスピニングされたナノファイバー足場の繊維径は、約150nmから約200に達する範囲であってもよい。

【0052】

他の実施形態では、ナノファイバー足場は、本開示の膜を形成する際に基材および/または被覆層への付着力を高めるために、プラズマ処理を行ってもよい。プラズマ処理方法は、例えば、不織布への大気圧プラズマ処理を含み、当業者の知識の範囲内にある。この方法は、染色、化学的グラフト化および基材付着ためのファイバー表面の親和性と同様に湿潤性も改善する有効な手段であるために実証されてきた。プラズマ活性化は、他の分子と反応することができる、ファイバー表面上の官能基および/または遊離基を生成することができる。

【0053】

一実施形態では、プラズマ処理は以下のように実施されてもよい。基材の表面は、気体状窒素、周囲空気、またはヘリウム、アンモニア、酸素および/またはフッ素などの他の気体中で、表面誘電体バリア放電を使用する大気圧プラズマ処理を行うことにより官能化されることができる。同時に、ナノファイバー足場の表面は同じプラズマで処理されてもよい。結果として生じるプラズマ励起による基材は、アクリル酸、キトサン、セルロース、コラーゲンおよびゼラチンなどの多糖類、エポキシ樹脂またはそれらの組み合わせを併用して水の無触媒溶液を使用して、別の基材、別のプラズマ励起による基材、多孔性の足場層、プラズマ励起による多孔性の足場層またはプラズマ励起によるナノファイバー足場に結合されてもよい。プラズマ処理は、本開示のどんなナノファイバー足場または本開示の膜が形成される際に利用される他の層を含み、膜の他の層を有する基材の付着を著しく改善できる。

【0054】

実施形態では、本開示の膜はまた、流量を改善し、本開示の膜の付着率を減少するために、ナノスケールの孔隙率を有するナノ充填材を有するポリマーの非常に薄い、滑らかにされた表面層の被覆を含んでもよい。被覆は、上述のような空隙に向けられた足場またはナノファイバー足場に利用されてもよい。いくつかの実施形態では、不織布精密ファイバー基材、ナノファイバー足場および被覆層を含む、三階層膜が利用されてもよい。

【0055】

ろ過される流体(または気体)媒体によって、被覆層を形成するのに利用されるポリマーは親流体性であるべきである。親流体性被覆層は、親流体性基材および/または親流体性足場に利用されるべきである。したがって、例えば、水のろ過(明らかに親水性である)用には、被覆層は、親水性基材および/または親水性ナノファイバー足場に利用されるべきである。

【0056】

被覆を形成するために利用されてもよい親水性ポリマーは、多糖類、多価アルコール、ポリアルキレンオキシド、ポリイミン、ポリアクリル酸、ポリアミド、ポリアミン、ポリウレタン、ポリ尿素、それらの誘導体およびそれらの共重合体を含むが、限定されない。適切な親水性ポリマーの具体例は、キトサン、セルロース、酢酸セルロース、コラーゲン、ゼラチン、ポリビニルアルコール、ポリエチレンオキシド、ポリエチレングリコール、ポリエチレングリコールグラフト化キトサン、ポリエチレングラフト化グリコールポリメチルメタクリレート、ポリエチレンイミン、ポリビニルピロリドン、ポリ(エーテル―コ―アミド)共重合体、ポリベンゾイミダゾール、ナイロン6、ナイロン66、ナイロン12、ポリアリルアミン、それらの誘導体およびそれらの共重合体を含む。

【0057】

非水親流体性被覆を形成するために利用されてもよい疎水性ポリマーは、ポリオレフィン、ポリスルホン、フルオロポリマー、ポリエステル、ポリカーボネート、ポリスチレン、ポリニトリル、ポリアクリレート、ポリアセテート、それらの誘導体およびそれらの共重合体を含むが、限定されない。流体の化学的性質によって決まる適切な非水親流体性ポリマーの具体例は、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン(テフロン(登録商標))、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ酢酸ビニル、それらの誘導体およびそれらの共重合体を含む。

【0058】

いくつかの実施形態では、本開示の膜の被覆として使用するのに適切な材料は、キトサン、ポリ(エーテル−コ−アミド)共重合体(PEBAX(登録商標)として販売され、DuPont、Atofinaから市販されている)、PEGグラフト化キトサンを生成するポリエチレングリコールなどのポリマーでグラフト化されるキトサン、セルロース誘導体、架橋PVA、架橋PEO、それらの誘導体および共重合体を含むが、限定されない。ここで再び、PVAおよびPEOなどの架橋水溶性ポリマーに利用されてもよい架橋剤は、グルタルアルデヒド、グリオキサル、ホルムアルデヒド、グリオキシル酸、オキシジスクシン酸およびクエン酸を含むが、限定されない。

【0059】

本開示の被覆を形成する際に使用するための適切なナノ充填材は、有機ナノ充填材および無機ナノ充填材の両方を含む。実施形態では、適切なナノ充填材は、シリカ、かご型シルセスキオキサン(polyhedral oligomeric silsesquioxane)、層状ケイ酸塩、およびそれらの誘導体などのケイ酸塩ベースのナノ粒子と同様に、金、コバルト、カドミウム、銅、鉄、鉛、亜鉛およびパラジウムを含むが、限定されない、金属部材を含有してもよい、単層カーボンナノチューブと、多層カーボンナノチューブと、カーボンナノファイバーとを含むカーボンナノチューブ、バッキーボール(フラーレンC60および/またはバックミンスターフラーレンとしても知られている )、黒鉛ナノ粒子、金属ナノ粒子または無機ナノチューブを含む。

【0060】

実施形態では、金属ナノ粒子を含む、かかるナノチューブおよび他のナノ充填材は、(1)ナノチューブ表面の酸化、オゾン化、ハロゲン化(例えば、塩素化、フッ素化および臭素化)、水素化、チオレーション、エステル化、ラジカル付加、求核性カルベン付加、求電子付加、付加環化(例えば、カルベン、ナイトレン、求核性シクロプロパン化)および電気化学的官能化などによる共有結合官能化、(2)静電気相互作用、ファンデルワールス相互作用およびp−スタッキング相互作用を含む様々な吸着力を使用して、超分子複合体形成などによる非共有結合官能化を含み、官能化されてもよい。

【0061】

いくつかの有用な実施形態では、ナノ充填材は、被覆を含むポリマーのモノマーまたはオリゴマーの化学的グラフト化によって官能化されてもよい。官能化ナノ充填材は、被覆層を形成するポリマーマトリクスを有する望ましい付着を実証する。

【0062】

実施形態では、ナノ充填材は、カルボン酸基、カルボニル基、ヒドロキシ基、エチレンオキシド、アルコール、サッカリド、およびアミン基、またはDNA分子、DNAフラグメントおよびタンパク質フラグメントを含む超分子複合体を含むが、限定されない、少なくとも一つの親水性官能基によって官能化されてもよい。適切なDNA分子は、植物、動物およびヒトから得られたものを含んでもよく、いくつかの実施形態では、ソースは約1から約1000ヌクレオチドの長さであり、実施形態では、約10から約100ヌクレオチドの長さである。

【0063】

他の実施形態では、ナノ充填材は、約1から約20の炭素原子を有する炭化水素を含有する直鎖分子を含む脂肪族化合物、例えば、オクタデシルアミン(ODA))、ポリプロピレングラフト化マレイン無水物オリゴマー(約3,900g/molのMn、約9,100g/molのMwおよび約47mgKOHの酸価を有するものを含む)、3−(ペルフルオロオクチル)プロピルアミンおよびその同等物)を含むフッ素化物、ならびに芳香族炭化水素、例えばヘキサメチレンジアミンおよびその同等物などのアルキリデンジアミンを含む芳香族化合物を含むが、限定されない、少なくとも一つの疎水性官能基によって官能化されてもよい。

【0064】

本開示の被覆を形成する際に利用されるナノ充填材は、棒状または円筒状から、球状、バッキーボール(五角形と六角形を組み合わせるサッカーボールタイプの形状)と様々な形態を有してもよい。したがって、いくつかの実施形態では、本開示の被覆を形成する際に利用される官能化ナノ充填材の直径は、約0.3nmから約300nm、実施形態では約0.5nmから約50nmにまで達し、典型的には約1nmから約30nmであってもよい。官能化ナノ充填材が棒形状か円筒形状の場合には、それは、約1nmから約500ミクロン、実施例では約100nmから約50ミクロン、典型的には約500nmから約5ミクロンの長さを有してもよい。

【0065】

ナノ充填材が単層カーボンナノチューブ、多層カーボンナノチューブおよび/またはカーボンナノファイバーなどのカーボンナノチューブである場合は、かかるナノ充填材の直径は、約1nmから約300nm、実施例では約5nmから約200nm、典型的には約10nmから約100nmであってもよい。

【0066】

ナノ充填材は、被覆の約0.1重量パーセントから約95重量パーセント、実施形態では被覆の約0.2重量パーセントから約30重量パーセント、典型的には被覆の約0.5重量パーセントから約20重量パーセントの量が被覆の中に存在してもよい。反対に、ポリマーは、被覆の約5から約99.9重量パーセント、実施形態では被覆の約70重量パーセントから約99.8重量パーセント、典型的には被覆の約80重量パーセントから約99.5パ重量パーセントの量が被覆の中に存在してもよい。

【0067】

被覆層の中へ官能化ナノ充填材を混入することにより、被覆層の機械的強度を高め、被覆層の流体透過性を増加させてもよい。例えば、約1重量パーセントから約10重量パーセントの量の官能化ナノ充填材としての修飾カーボンナノチューブを有する被覆層は、実施形態では、ナノ充填材のない被覆より強靭性において(強靭性は応力歪み曲線の下の範囲によって推測された)約50%から約300%強くなる可能性があり、ナノ充填材のない被覆より流速(同じ阻止率で)において約50%から約1000%の大きな増加を見せる可能性がある。

【0068】

本開示の被覆層は、1μmより小さい、実施形態では約1nmから約4,000nm、いくつかの実施形態では約10nmから約1,000nm、典型的には約20nmから約300nmの厚さを有してもよい。

【0069】

被覆層は、被覆層の官能化ナノ充填材とポリマーとの間の界面で形成し、約0.2nmから約30nm、実施形態では約0.4nmから約10nm、典型的には約0.5nmから約5nmの孔隙またはナノチャネルである細孔を有してもよい。チャンネルの大きさは、親流体性オリゴマーのグラフト化鎖長、およびカーボンナノチューブの酸化またはオゾン化などによるナノ充填材の官能化の程度によって規定され、したがって、被覆層の透過性および選択性を操作するために使用されてもよい。

【0070】

被覆の中に存在する官能化ナノ充填材の数は、約1から約5つの異なるナノ充填材、実施形態では約2から約4つの異なるナノ充填材と様々であってもよい。

【0071】

被覆層を適用する方法は当業者の知識の範囲内にあり、例えば、浸漬、または浸漬および薄膜堆積を併用する二段階被覆方法を含む。被覆層を適用するために利用されてもよい当業者に知られている他の方法は、膜キャストを含む。

【0072】

本開示に従うろ過媒体は流体からの多くの物質をろ過するために利用されてもよい。いくつかの適用は、ビルジ水のろ過、生成水のろ過、および塩水から塩を除去する海水脱塩を含むが、限定されない。ビルジ水または生成水のろ過のために、また表面での有機分子および汚れ粒子の封入または蓄積を防止するために、ろ過媒体の表面被覆層は油分子または汚れ粒子の大きさに匹敵する細孔の大きさを有するべきであり、また層は親水性であるべきである。さらに、ろ過システム、すなわち、限外ろ過媒体、ナノろ過媒体および同等物を利用することは、クロスフローろ過条件の下で利用されることがほとんどであるので、被覆層の機械的安定性およびその耐久性もまた重要である。

【0073】

上述の基材およびナノファイバー足場に加えて、本開示の被覆は、ポリスルホン、酢酸セルロース、ポリフッ化ビニリデン(PVDF)およびポリアミドなどのポリマー材料で作られる泡状の構造を有するものを含むが、限定されない、限外ろ過膜またはナノろ過膜として使用するのに適切な他の基材に適用されてもよい。かかる材料は、約10容積%から約90容積%、実施形態では約30容積%から約75容積%の孔隙率を有してもよい。

【0074】

本開示のさらに他の実施形態では、本開示のナノファイバー足場は、本開示の被覆に使用するための上述のものを含むナノ充填材を含んでもよい。ナノファイバー足場の中のこれらのナノ充填材の量は、ナノファイバー足場の約0.01重量%から約70重量%、実施形態ではナノファイバー足場の約0.1重量%から約5重量%と様々であってもよい。

【0075】