Fターム[2C056EC38]の内容

インクジェット(インク供給、その他) (179,423) | 制御 (36,120) | 制御対象、制御手段 (15,058) | 電圧、電流の制御 (811)

Fターム[2C056EC38]に分類される特許

41 - 60 / 811

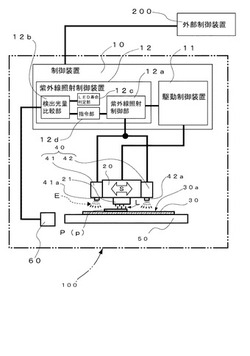

印刷装置および発光ダイオード寿命管理方法

【課題】LEDを紫外線照射の光源とする印刷装置において、照射光量を検出することによって、LEDへの付加電力を制御し、付加電力の値によって容易にLEDの寿命を検出する方法を提供する。

【解決手段】被記録媒体表面に紫外線硬化型インクにより画像を形成する印刷手段と、前記紫外線硬化型インクを硬化させる紫外線を発光する発光ダイオードを備える光源手段と、前記光源手段に備える前記発光ダイオードへ出力する電力を制御する制御手段と、前記光源手段から発光される前記紫外線を受光し、光量を検出する光量検出手段と、前記光量検出手段により検出された検出光量値と所定の光量である目標光量値とを比較する光量比較手段と、を備え、前記光量比較手段において前記検出光量値が前記目標光量値未満であると判定された場合に、前記電力を高くする指令信号を前記制御手段へ送出する指令手段を含む印刷装置。

(もっと読む)

画像形成装置

【課題】滴吐出状態を検出して回復動作を行うときの無駄な液体消費量が多くなる。

【解決手段】各ノズルに対応するPD(受光)部95からの検出出力(出力電圧V1)を取り込み、出力電圧Vと予め定めた正規の出力電圧V0との差分電圧ΔVを演算し、差分電圧ΔVが予め定めた閾値以上のノズルを異常吐出ノズルと判定して、当該差分電圧ΔVに対応する空吐出駆動波形を選択して当該異常吐出ノズルの圧力発生手段に与えて、当該異常吐出ノズルのみから空吐出滴を吐出させる。

(もっと読む)

増幅回路、ヘッド駆動回路、及び、液体噴射装置

【課題】増幅される波形の精度を高めつつ省電力を図ること。

【解決手段】入力信号を増幅信号に増幅する増幅回路であって、前記入力信号と前記増幅信号との差分に応じて密度変調した密度変調パルスを出力するパルス密度変調部と、前記密度変調パルスの出力を前記差分に応じて遅延させる遅延回路と、前記増幅のための電力を供給する電力供給部と、前記遅延回路から出力されたパルスに応じて、前記電力供給部からの電力供給のスイッチを切り替えて前記増幅信号を出力するスイッチ部と、を備える増幅回路。

(もっと読む)

液体吐出ヘッド及び画像形成装置

【課題】キャリッジ駆動モータのホールド制御によって消費電流が多くなる。

【解決手段】キャリッジ3の位置ずれが生じる温度を設定し、キャリッジ3の周辺温度を検出し、検出した温度(検出温度)が設定温度以上であるか否かを判別し、検出温度が設定温度以上でなければ、ホールド期間では主走査モータ5にホールド電流又は電圧を供給するホールド制御し、検出温度が設定温度以上であれば、ホールド期間では主走査モータ5にホールド電流又は電圧を供給していない状態にする。

(もっと読む)

動的伸張反射印刷のためのシステムおよび方法

【課題】ベルト上の1つまたは複数の媒体シートを運搬する印刷システムにおいて、位置合わせエラーを低減または除去する。

【解決手段】シート運搬装置が、媒体シートの所定の場所の画像処理のために、第1印字ヘッドおよび第2印字ヘッドのそれぞれを通って媒体シートを運搬するときに、シート運搬装置の第1変位量とシート運搬装置の第2変位量とを確認する。第2印字ヘッドを操作する時間は、第1シートの運搬装置のオフセットと第2シートの運搬装置のオフセットとの差に基づいて調整されて、媒体シート上で第1印字ヘッドのインク滴と第2印字ヘッドのインク滴との間の色の位置合わせをする。

(もっと読む)

インクジェット記録装置

【課題】 走査中に外乱に起因して発生する機構振動による濃度むらの発生を抑制する。

【解決手段】 インクの吐出を行う記録ヘッド1を搭載するキャリッジ2と、キャリッジを走査方向に駆動するモータ7とを備え、キャリッジ1を記録媒体上の1つの記録領域に対して複数回走査させることで記録を行うインクジェット記録装置であって、1つの記録領域に対する前記キャリッジの走査回数を検出し、検出した走査回数を示す情報を出力する情報出力部56と、周期信号を生成し、生成した周期信号を走査回数信号に示されるキャリッジの走査回数に応じて変調して出力する周期信号生成部57と、キャリッジの駆動を制御する制御信号に周期信号生成部から出力された周期信号を合成した信号に基づきモータ7にキャリッジ2を駆動させる駆動回路45と、を備える。

(もっと読む)

インクジェット記録装置、および、そのインクジェット記録装置における検査方法

【課題】エンコーダセンサの動作不良を事前に検出するインクジェット記録装置を提供する。

【解決手段】走査方向の予め定められた区間における往路時と復路時でエンコーダセンサの発光素子の駆動電流を異ならせ、往路時にエンコーダセンサから出力されたパルス数と復路時にエンコーダセンサから出力されたパルス数との差を基準値と比較して、当該差が基準値より大きい場合に、エラーと判定する。

(もっと読む)

液体噴射装置、および、液体噴射装置の制御方法

【課題】駆動頻度に関わらず圧力発生手段の特性を揃えることが可能な液体噴射装置、および、その制御方法を提供する。

【解決手段】計数手段としてのCPUは、圧電振動子に対する駆動パルスの累積印加数を計数し、駆動信号生成部は、ノズルからインクが噴射されない程度の駆動パラメーターに設定されたエージング駆動パルスを発生可能であり、記録媒体に対する噴射領域外において、累積印加数に応じた駆動パラメーターに設定されたエージング駆動パルスAPを用いて圧電振動子を駆動するエージング処理を行う。

(もっと読む)

液滴吐出ヘッド及び画像形成装置

【課題】ノズル稼働率に応じて圧電素子に印加する微駆動の電圧値を変えることで微駆動の大きさを変え液体の空吐出量の低減を図る。

【解決手段】ノズルから液滴を吐出する駆動データに基づいてノズル稼働率を算出するノズル稼動率算出手段を有し、ノズル稼動率算出手段によって算出されたノズル稼働率に応じて微駆動電圧生成手段によって微駆動用のパルス電圧のピーク電圧値を変えて当該微駆動用のパルス電圧を含む電圧波形を圧電素子に印加する。

(もっと読む)

インク残量検出装置、インク残量検出方法およびインクジェット記録装置

【課題】インクタンク内のインク残量を発光部からの光を用いて検出するに際し、発光部の寿命低下を抑えつつ、インク残量が所定量より少なくなったか否かを正確に検出できるようにする。

【解決手段】発光手段から発せられる複数段階の光の中の、少なくとも2つの段階における光の各々に応じて受光部から出力される出力信号の差分を求める。この差分が一定値以上であるか否かによってインク残量が所定量より少なくなったか否かを判断する。

(もっと読む)

液体噴射装置および液体噴射装置の制御方法

【課題】キャリッジの走査によりキャリッジに生じる振動によって噴射速度、液滴の着弾位置などの噴射特性が低下することを抑制し、好適な噴射特性をもつ液体噴射装置および液体噴射装置の制御方法を提供すること。

【解決手段】記録ヘッド2を備えるプリンター1は、キャビティ内のインクに生じる圧力変動を逆起電力として検出する圧電素子を有する圧電装置100と、記録ヘッド2および圧電装置100を搭載したキャリッジ3を主走査方向に移動させるキャリッジ移動機構4と、記録ヘッド2による噴射動作を制御するプリントコントローラー110を備えている。プリントコントローラー110は、キャリッジ3を移動させることによって圧電装置100の圧電素子に発生する逆起電力の変化に応じて、記録ヘッド2の圧電振動子に印加する噴射パルスを変更する。

(もっと読む)

印刷材収納体および印刷材収容体に装着される基板

【課題】端子間の短絡に起因する印刷材収容体および印刷装置の損傷を防止または抑制する。

【解決手段】印刷材収容体は、第1のデバイスと、第2のデバイスと、端子群とを備える。端子群は、第1の端子と、第2の端子と、第3の端子を含む。第1の端子は、第1のデバイスに接続され、装置側端子のうちの対応する端子と接触する第1の接触部を含む。第2の端子は、第2のデバイスに接続され、装置側端子のうちの対応する端子と接触する第2の接触部を含む。第3の端子は、第2の端子と第3の端子との短絡を検出するための端子であり、装置側端子のうちの対応する端子と接触する第3の接触部を含む。第2の接触部と、第1の接触部と、第3の接触部は、1または複数の列を形成するように配置される。第2の接触部は、1または複数の列のうちの一の列の端に配置されている。

(もっと読む)

記録装置

【課題】光照射部を構成する発光素子が故障しにくい、また、記録途中で故障しても記録を継続できる記録装置を提供すること。

【解決手段】被記録材に対して光反応液Cを吐出するノズル列5を有する記録ヘッド15と、前記吐出された光反応液に光を照射して該光反応液を化学変化させる発光素子41が前記ノズル列5と同方向に並んで成る発光素子列39を有する光照射部19とを備え、前記光照射部は、前記発光素子列39が複数列配設され、前記各発光素子列39の各発光素子41は、行方向に全部又は一部が直列接続され、前記直列接続された複数の発光素子41の一つ以上にショートモードの故障が起きたときに、該複数の発光素子に流れる電流値を故障前よりも増やす制御を実行可能なPWM制御回路を備えている。

(もっと読む)

液体吐出ヘッドの制御方法及び液体吐出装置

【課題】メニスカスに負担を掛けずに増粘液体を空吐出する。

【解決手段】加圧液室と、前記加圧液室に連通するノズルと、前記加圧液室に圧力を発生させる電気機械変換素子を有する液体吐出ヘッドに、複数の駆動パルスから成る空吐出駆動波形を印加して空吐出動作を行う液体吐出ヘッドの制御方法であって、前記駆動パルスの駆動パルス間隔P1〜P5を前記加圧液室の固有振動周期の整数倍にして、前記駆動パルス間隔P1〜P5が長い順に所定数連続した駆動パルスで空吐出駆動波形を生成する工程と、生成した駆動波形を前記電気機械変換素子に印加する工程と、を有する。

(もっと読む)

液滴吐出装置ならびにそれを備えたインクジェット記録装置

【課題】液滴の吐出特性を安定させ、高速、高精密に液滴の吐出ができる液滴吐出装置を提供する。

【解決手段】ノズル25に連通した圧力室32と、各圧力室32にわたって設けられた振動板37と、振動板37を駆動する圧力発生素子28と、圧力発生素子駆動部46と、記録用紙搬送手段と、圧力発生素子駆動部46に対して記録用紙の搬送に同期して駆動波形を送信する液滴吐出制御部40を備え、液滴吐出制御部40に駆動波形の中間電位の補正量を算出する中間電位補正量算出手段41を設け、中間電位補正量算出手段41で算出された中間電位の補正量で圧力発生素子28に印加する駆動電圧を補正する構成になっている。

(もっと読む)

光照射部の故障検出装置及び記録装置

【課題】半導体の発光素子が複数個直列に接続された発光素子群を有する光照射部の故障検出を簡単に行える記録装置を提供する。

【解決手段】半導体の発光素子41が複数個直列に接続された発光素子群を有する光照射部の前記各発光素子の各順方向電圧の合計値を計測する電圧計測部と、前記電圧計測部で得られる計測値の、予め設定される基準値に対する減少量から前記発光素子の故障の有無を判定する故障判定部58と、を備える光照射部の故障検出装置。

(もっと読む)

インクジェット記録装置及びそのメンテナンス方法

【課題】 メンテナンスで排出されるインクを抑制する。

【解決手段】 インクジェット記録装置は、記録ヘッドのインクを吐出させる圧力発生手段と、メンテナンス部と、メンテナンスが行われてからの時間を計測する時間計測部と、これらを制御する制御部とを備えている。制御部は待機時においてはインクを微振動させ、時間計測部の計測時間が所定時間となったらメンテナンス部で記録ヘッドのメンテナンスを実行してノズル内のインクを所定回数吐出させる。所定時間は、インクが待機した状態での経過時間である吐出停止時間と、正常なインクが吐出された際の吐出速度に対する低下率である吐出速度低下率との関係から着弾位置が正常な着弾位置から所定画素分ずれた吐出速度低下率から求まる時間である。所定回数は吐出停止時間と、正常なインクが吐出される際の吐出速度まで復帰される吐出回数との関係から吐出停止時間を所定時間とした場合に求まる吐出回数である。

(もっと読む)

画像形成装置及び維持回復方法

【課題】簡易な構成でヘッド、キャップ、ワイパ等の汚染、傷付きを確実に防止する。

【解決手段】インク滴を吐出する記録ヘッドの性能を維持回復する維持回復機構を含み、維持回復機構を装置の外部へ取り出し可能な画像形成装置であって、維持回復機構は、記録ヘッドがキャップによって覆蓋されていないデキャップ状態であるか否かを判定する判定手段と、判定手段により判定された状態を顕出する顕出手段と、顕出手段により顕出された状態を照明する照明手段と、照明手段に電源を供給する電源供給手段と、を含み、電源供給手段から供給される電源は、装置に供給される電源とは独立した電源である。

(もっと読む)

記録装置及びその吐出検査方法

【課題】雑音に対する耐性を向上させて変曲点を検知することで正常吐出であるか否かの判定の精度を高めるようにした技術を提供する。

【解決手段】記録装置は、吐出口からインクを吐出させるための第1の駆動電圧P1を発熱素子に印加させた後、インクの発泡又は吐出に至らない第2の駆動電圧P2を発熱素子に印加させる制御を行なう制御手段と、第1の駆動電圧P1及び第2の駆動電圧P2の印加が行なわれた発熱素子に対応して設けられた温度検知素子により検知される温度を示す信号に基づいて対応する吐出口からのインクの吐出が正常に行なわれたか否かを判定する判定手段とを具備する。制御手段は、第1の駆動電圧P1の印加後で且つ、第1の駆動電圧P1の印加に伴って吐出口からインクが正常に吐出されたときに温度検知素子により検知される降温過程の温度を示す信号の波形で変曲点が検出されるよりも前に第2の駆動電圧P2を印加させる。

(もっと読む)

液体噴射装置

【課題】フラッシング動作において、ノズルから噴射される液体を所定の部材に着弾させ、装置内の他の部材に液体が付着することを防止できる液体噴射装置を提供する。

【解決手段】ノズル30が形成されたノズル形成面、および、圧力発生手段17の駆動によりノズル30から着弾対象6に向けて液体を噴射させる液体噴射ヘッド2と、液体噴射ヘッド2のノズル形成面に対して着弾可能距離を空けて配置された着弾対象6を支持する支持手段5と、噴射領域から外れた位置に配設された液滴捕集手段13と、を備えた液体噴射装置であって、液滴捕集手段13は、フラッシング動作を行う際に当該液体が着弾する着弾面を有し、該着弾面とフラッシング動作を行う際の液体噴射ヘッド2のノズル形成面との距離を着弾可能距離よりも小さくすると共に、少なくともフラッシング動作においてノズル形成面と着弾面との電圧を揃えた。

(もっと読む)

41 - 60 / 811

[ Back to top ]