Fターム[2F065MM04]の内容

光学的手段による測長装置 (194,290) | 走査形態 (5,021) | 相対移動によるもの (3,117) | 物体の移動 (2,140) | 回転 (553)

Fターム[2F065MM04]に分類される特許

1 - 20 / 553

薄膜形成装置及び薄膜形成方法

アライメント方法およびパターン形成方法

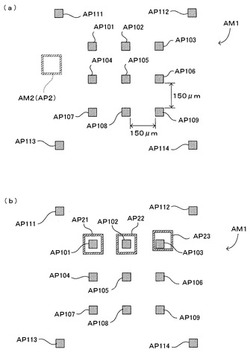

【課題】2つの基板のそれぞれに形成されたアライメントマークの両方に同時にピントを合わせることができない場合であっても、それらの位置合わせを高精度に行うことを可能にする。

【解決手段】パターンを転写される基板に形成されるアライメントマークAM1は、正方形の中実図形であるアライメントパターンAP101〜AP109、AP111〜AP114を配列してなるものとする。一方、基板に転写すべきパターンを担持するブランケットには、アライメントマークAM2として、環状の中空矩形のアライメントパターンAP2をパターンと同じ材料で形成する。アライメントマークAM1は、低い空間周波数成分をアライメントパターンAP2よりも多く含むパターンにより構成されており、ピントが合わない状態で撮像された場合でも重心位置を精度よく検出することが可能である。

(もっと読む)

3次元形状測定装置

【課題】3次元形状の測定精度をより改善できる3次元形状測定装置を提供すること。

【解決手段】本発明の3次元測定装置は、測定対象物を固定するワークステージと、光源、光源から照射された光を透過させる格子及び格子の格子イメージを測定対象物に結像させる投影レンズを含み、測定対象物に対して格子イメージを第1方向にN回入射した後、測定対象物に格子イメージを第2方向にN’回入射する投影部と(N及びN’は2以上の自然数)、結像レンズ及びカメラを含み、測定対象物によって反射される第1方向反射イメージ及び第2方向反射イメージを受信するイメージ取り込み装置と、イメージ取り込み装置に受信された第1方向反射イメージ及び第2方向反射イメージを用いて測定対象物の影領域を補償して測定対象物の3次元状態を算出する制御部と、を含む。

(もっと読む)

鋼管の外面曲がり測定方法

【課題】搬送される鋼管が跳ねた場合や楕円または外径の変動が鋼管に生じている場合も正確に測定できるとともに、工数を増大させることなく測定間隔を短くして定量的に測定できる外面曲がりの測定方法を提供する。

【解決手段】複数のローラ31によって鋼管11をその周方向に回転させつつ長手方向に搬送し、ローラ31のうちで隣り合うローラ31の間に鋼管外面の上端および下端の位置を検出する検出器21を等間隔に3台配置し、検出器21で検出した上端および下端の位置から鋼管外面の中心位置を3台の検出器についてそれぞれ求め、下記(1)式により振れwを算出すること特徴とする鋼管の外面曲がり測定方法である。ここで、3台の検出器21のうちで上流側(A位置)での中心位置をCA、中央(B位置)での中心位置をCB、下流側(C位置)での中心位置をCCとする。

w=CB−(CA+CC)/2 ・・・(1)

(もっと読む)

半導体基板の欠陥検査装置および半導体装置の製造方法

【課題】半導体基板の欠陥検査において、高精度かつ効率的に、可視光透過性を有する半導体基板の表裏面への焦点位置合せを行うこと。

【解決手段】

半導体基板の欠陥検査装置は、焦点位置合わせマークが表面に形成された可動ステージと、可視光を可動ステージに向けて照射する光源と、可動ステージに対向して設けられた対物レンズと、対物レンズが結像した画像を電気信号に変換する光電変換素子と、焦点位置合わせマークの可動ステージ上の位置および被検査物となる半導体基板の厚さが登録され、可動ステージと対物レンズの位置関係を制御する制御装置を備えている。制御装置は、登録された焦点位置合わせマークを基準にして半導体基板の裏面側の焦点位置合わせを行い、登録された半導体基板の厚さを基準にして半導体基板の表面側の焦点位置合わせを行う。

(もっと読む)

検査装置

【課題】暗視野方式の検査装置などにおいて、信号を実測しながら検査条件を決める方法では時間がかかることと、設定した感度条件が適切か否かの判断が作業者の裁量に左右されることが課題である。

【解決手段】検査装置において、試料を保持するステージと、前記ステージ上に保持された試料の表面に照明光を照射する照明光学系と、前記試料に照射された照射光によって発生した散乱光を検出する暗視野光学系と、前記暗視野光学系にて検出された散乱光を電気信号に変換する光電変換部と、前記光電変換部によって変換された電気信号をデジタル信号に変化するAD変換部と、前記試料表面上の異物からの散乱光の大きさから異物の大きさを判定する判定部と、前記試料面からの散乱光情報を用いて、検査条件を決定する信号処理部とを有する。

(もっと読む)

試験体の測定または分析のためのシステムおよび方法

【課題】空気によって少なくとも部分的に吸収される光を使用するよう設計され、かつ、より能率的なパージングシステムを有する、光学ツールのための方法を開発する。

【解決手段】試験体の測定のための方法において、該試験体の反射率測定データおよび分光偏光解析データを測定する工程と、該反射率測定データから、該試験体上に形成された窒化酸化物ゲート誘電体の厚さを判定する工程と、該厚さおよび該分光偏光解析データから、窒化酸化物ゲート誘電体の屈折率を判定する工程と、該屈折率から、該窒化酸化物ゲート誘電体の窒素濃度を判定する工程と、を含む。

(もっと読む)

基板処理システム、基板搬送方法、プログラム及びコンピュータ記憶媒体

【課題】露光前に基板の裏面洗浄を行う機能を備えた基板処理システムにおいて、基板処理の歩留まりを向上させる。

【解決手段】露光装置で露光処理を行う前に、露光装置における基板のフォーカスの状態を検査する検査ユニット100であって、ウェハWを、露光装置で露光処理される際と同じ条件で裏面から吸着保持するウェハ保持台141と、ウェハ保持台141に吸着保持されたウェハWにおける厚み方向の高さを測定する高さ測定機構150と、を有している。

(もっと読む)

形状測定装置の組み付け誤差補正方法、および補正用治具

【課題】補正用治具の交換なしに形状測定装置の組み付け誤差をX方向、Y方向、θ方向のすべてについて補正できるようにする。

【解決手段】ワーク支持部1と、これに支持されたワークの外周縁にレーザ光を照射し、そこからの反射光を受光して測定データを出力するレーザ変位計2と、ワーク支持部1をX方向に直線移動させるX方向移動部4と、ワーク支持部1をY方向に直線移動させるY方向移動部5と、ワークをθ方向に回転移動させるθ方向移動部6と、を備える形状測定装置の組み付け誤差を補正する場合に、X方向およびY方向の組み付け誤差を補正するための円弧状の外周縁と、θ方向の組み付け誤差を補正するための直線状の外周縁を有する補正用治具を用いる。

(もっと読む)

エンコーダ装置、光学装置、及び露光装置

【課題】回折格子を用いて計測を行う際に、相対位置を予め定められた相対位置からの絶対位置として容易に計測する。

【解決手段】エンコーダ10Xは、第1部材6に設けられ、格子パターン12Xa及び基準パターン13XAが形成された回折格子12Xと、計測光MX1,MX2を供給するレーザ光源16と、第2部材7に設けられ、計測光MX1,MX2を格子パターン面12Xbにθy方向(X方向)に対称な角度で傾斜させて入射させる傾斜ミラー32X,34Xと、計測光MX1,MX2の回折格子12Xによる回折光DX2,EX2を受光する光電センサ40XA,40XBと、を有する。

(もっと読む)

タイヤ形状検査方法、及びタイヤ形状検査装置

【課題】凹凸マーク上に重なるように凹凸欠陥が存在する場合にも、凹凸マークの高さ分だけを差し引いて凹凸欠陥のみの高さを算出・取得する。

【解決手段】凹凸マークが形成されたサイドウォール面を有するサンプルタイヤの画像を用いて、検査タイヤのサイドウォール面の形状欠陥を検査するタイヤ形状検査方法において、次の工程を実行する。まず、ティーチング作業工程として、サンプルタイヤのサンプル原画像において、凹凸マークの境界線を検出し、境界線を示すマスク画像を生成し、サンプル原画像からマスク画像に示された境界線に対応する領域を除き、残りの領域の高さを1又は複数のオフセット値で表す高さオフセット画像を生成する。次に、検査作業工程として、検査タイヤの検査画像から、高さオフセット画像を差し引くと共に、マスク画像が表す境界領域を除去し、得られた凹凸除去画像に基づいて、検査タイヤのサイドウォール面の形状欠陥を検査する。

(もっと読む)

回転機ギャップ計測装置

【課題】画像処理により直接的にギャップを計測し、また、異常を検出した場合の保守作業員の目視による確認作業の手間を省くことを可能とする。

【解決手段】カメラ1で、照明器具2により照らされた回転機のギャップ14を撮影し、撮影した画像データは画像伝送器4によって電気信号から光信号に変換され、光ケーブル8を通り情報装置盤6内の画像伝送器5に送信される。送信された光信号は、画像伝送器5において電気信号に再び変換され、画像伝送器5から画像解析装置7に送信される。画像解析装置7では画像伝送器5から送信されてきた画像データを基にギャップ14の計測を行い、計測した情報はネットワーク13a経由で遠隔地にある監視装置13bへ送信される。これによって、監視装置13bにより確認することができる。

(もっと読む)

樹脂製保持器の欠陥検査装置及び欠陥検査方法

【課題】樹脂製保持器に対して高精度に欠陥等を検出することができる樹脂製保持器の欠陥検査装置及び欠陥検査方法を提供する。

【解決手段】転動体7が保持されるポケット8を周方向に沿って複数個有する樹脂製保持器1の欠陥を検査する。樹脂製保持器1をその軸心廻りに回転駆動させつつ、樹脂製保持器1のアキシャル方向及び/又はラジアル方向の変位を検出し、この変位量に基づいて良品判定を行う。

(もっと読む)

回転角度計測装置及び方法

【課題】計測対象の回転体の回転角度を、計測センサが非接触で、計算コストを抑え且つ高精度で計測する。

【解決手段】回転体1の回転角度と一意的に対応するマーカ模様の境界線を有する螺旋状マーカ2を回転体1に設置し、ラインセンサ4で螺旋状マーカ2を撮影し、解析装置5によって、予め求めておいたマーカ模様の境界線位置から回転体1の回転角度を計算する式を基に、ラインセンサ4で撮影した画像から回転体1の回転角度を計測する。

(もっと読む)

光学式検査装置及びエッジ検査装置

【課題】ウェハエッジ部の幅広い位置変化にも追従することができる光学式検査装置及びエッジ検査装置を提供する。

【解決手段】ウェハ100の表面の欠陥を検査する表面検査装置300と、この表面検査装置300に対するウェハ100の搬送路に設けたウェハステージ210と、このウェハステージ210上のウェハ100のエッジ部を検査するエッジ検査部530と、このエッジ検査部530を当該エッジ検査部530の光軸に沿って移動させる移動装置650とを備えたことを特徴とする。

(もっと読む)

光ファイバの曲率の測定方法

【課題】光ファイバの長手方向の曲率変動を容易かつ高精度に測定する方法を提供する。

【解決手段】光ファイバ1の一端を回転可能に把持し、該光ファイバ1の軸方向側面上の所定長離れた2点に対して、該軸方向にほぼ垂直かつ互いに平行な2本のビーム光線6を照射し、前記側面上で散乱した2つの散乱反射光7のそれぞれの代表位置を、該光ファイバ軸と平行な軸上の座標位置として計測し、得られた2つの座標位置の差分を求め、次いで、該光ファイバ1を所定角度回転させ、同様の操作を行って2つの座標位置の差分を求める操作を複数回繰返し、得られたそれぞれの角度での差分から正の値を取る振幅SAの代表値を求め、さらに振幅SAから曲率を求め、これを第1の光ファイバ長手位置の第1の曲率とし、さらに、光ファイバ1の長手方向にビーム光線を照射する位置を変え、同様の処理を複数回繰り返して前記第1から第mまでの曲率を求める。

(もっと読む)

形状検査方法およびその装置

【課題】 複数の3次元形状計測法、表面計測手法を相補的に組み合わせることで、測定対象の形状によらず高い計測精度を確保した3次元形状検査方法およびその装置を提供することを目的とする。

【解決手段】 本発明は、検査対象の参照モデルの形状データである参照データを格納する格納部と、前記参照データから第1の形状データを取得する領域を特定する領域特定部と、前記領域特定部で特定した領域について前記第1の形状データを取得する第1の3次元形状センサと、前記領域特定部で特定した領域以外の領域について前記検査対象の前記第1の形状データとは異なる第2の形状データを取得する第2の3次元形状センサと、前記第1の形状データと前記第2の形状データとを統合する相補的統合部とを備えることを特徴とする3次元形状検査装置を提供する。

(もっと読む)

銃器弾丸の異同識別方法及びその装置

【課題】

発射弾丸の異同識別判定を行う際に、鑑定の正確性を維持しつつ作業効率を向上させること、及び、発射弾丸の異同識別判定を行う際の鑑定員の負荷低減を図ること。

【解決手段】

検査対象である銃器弾丸と比較試料との異同を識別する方法及びその装置において、銃器弾丸を撮像してこの銃器弾丸の外周面の画像を得、銃器弾丸の表面の凹凸を計測して銃器弾丸の表面の凹凸情報を得、得た銃器弾丸の外周面の画像と得た銃器弾丸の表面の凹凸情報とを予め記憶されている複数の比較試料の外周面の画像及び表面の凹凸情報と比較して前記銃器弾丸の外周面の画像と前記銃器弾丸の表面の凹凸情報に類似している比較試料を抽出し、この抽出した比較試料の情報と前記検査対象である銃器弾丸の情報とを出力するようにした。

(もっと読む)

画像処理装置および画像処理プログラム

【課題】画像の領域の大きさを使用者の操作精度によらず容易かつ均一に得ることが可能な画像処理装置および画像処理プログラムを提供する。

【解決手段】画像データに基づく初期画像IMにおいて抽出される領域A4が表示部260の画像表示領域261に表示される。表示された領域A4に外接する外接矩形Pが作成される。作成された外接矩形Pが表示部260の画像表示領域261に表示されるとともに、作成された外接矩形Pの予め定められた部分の寸法または面積を示す特徴量が算出される。使用者は、入力装置を用いて表示部260の画像表示領域261に表示された外接図形Pを回転させることができる。

(もっと読む)

タイヤ厚み測定装置

【課題】内圧を負荷した状態でタイヤの厚みを計測可能なタイヤ厚み測定装置を提供する。

【解決手段】上側ハーフリム84でタイヤ30の一方のビード部を支持し、下側ハーフリム26で他方のビード部を支持し、タイヤ内を密閉して内圧をかける。内側レーザー変位計66から外側レーザー変位計122までの距離からタイヤ内空部に配置した内側レーザー変位計66で計測したタイヤ内面までの距離とタイヤ外側に配置した外側レーザー変位計122で計測したタイヤ外面までの距離とを引き算する。これにより、内圧を負荷した状態でタイヤの厚みを計測することが出来る。

(もっと読む)

1 - 20 / 553

[ Back to top ]