Fターム[2F067DD02]の内容

波動性又は粒子性放射線を用いた測長装置 (9,092) | 測定対象物構成物質、構成元素 (130) | 金属(合金を含む) (72) | Mn、Fe、Cr (28)

Fターム[2F067DD02]に分類される特許

1 - 20 / 28

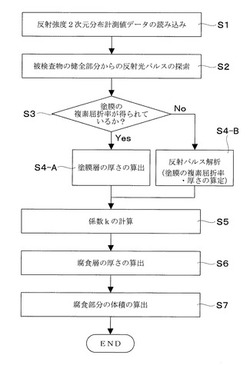

塗膜下鋼材腐食の検出方法、検出装置及び検出プログラム

【課題】塗膜下における鋼材の腐食部分の体積を非破壊で測定することができるようにする。

【解決手段】周波数が100〔GHz〕〜10〔THz〕の範囲の電磁波を用いて被検査物の塗膜層表面の2次元的な計測位置毎に塗膜層を介在させて電磁波測定を行って反射強度の2次元分布計測値を得て、当該2次元分布計測値における計測位置毎の反射光電界を用いて〔ア〕照射光電界反射係数lを算出して計測位置毎の侵入光電界反射係数kを求めるか若しくは〔イ〕電界減衰率mを算出して計測位置毎の侵入光電界反射係数kを求め(S5)、当該侵入光電界反射係数kを用いて計測位置毎に被検査物の塗膜層下の鋼材の腐食層の厚さdRを求め(S6)、当該腐食層の厚さdRを用いて被検査物の塗膜層下の鋼材の腐食部分の体積Vを求める(S7)ようにした。

(もっと読む)

膜厚均一性評価方法

【課題】光を透過しない皮膜および基材であって、膜厚分布の広がりが100[μm]以下の目視できない範囲内にある皮膜の膜厚均一性を簡便、且つ、迅速に評価すること。

【解決手段】金属板表面に形成された皮膜の膜厚均一性を評価する膜厚均一性評価方法は、グロー放電発光分光法を利用して金属板の構成元素の深さ方向のプロファイルPを測定する測定ステップと、測定ステップにおいて測定されたプロファイルPの形状を近似する関数Fを算出する算出ステップと、算出ステップにおいて算出された関数Fを用いて皮膜の膜厚均一性を評価する評価ステップと、を含む。これにより、光を透過しない皮膜および基材であって、膜厚分布の広がりが100[μm]以下の目視できない範囲内にある皮膜の膜厚均一性を簡便、且つ、迅速に評価することができる。

(もっと読む)

膜厚均一性評価方法

【課題】光を透過しない皮膜および基材であって、膜厚分布の広がりが100[μm]以下の目視できない範囲内にある皮膜の膜厚均一性を簡便、且つ、迅速に評価すること。

【解決手段】金属板表面に形成された皮膜の膜厚均一性を評価する膜厚均一性評価方法は、グロー放電発光分光法を利用して金属板の構成元素の深さ方向のプロファイルを測定する測定ステップと、測定ステップにおいて測定されたプロファイルを微分することによって微分プロファイルDPを算出し、算出された微分プロファイルの主ピークの半値幅FWHMを算出する算出ステップと、算出ステップにおいて算出された主ピークの半値幅FWHMを用いて皮膜の膜厚均一性を評価する評価ステップと、を含む。これにより、光を透過しない皮膜および基材であって、膜厚分布の広がりが100[μm]以下の目視できない範囲内にある皮膜の膜厚均一性を簡便、且つ、迅速に評価することができる。

(もっと読む)

マイクロ波エレメントへの物体の近接を検出するために使用されるセンサアセンブリ

【課題】マイクロ波エレメントへの物体の近接を検出するために使用されるセンサアセンブリを提供する。

【解決手段】少なくとも1つのマイクロ波信号を発生するように構成された信号発生器104と、信号発生器104に接続された結合器106と、結合器106に結合されたマイクロ波エレメント108と、結合器106に接続された処理モジュール112が含まれている。マイクロ波エレメント108は、少なくとも1つのマイクロ波信号の関数として電磁界を発生するように構成されている。マイクロ波エレメント108は、物体102が電磁界と相互作用すると、装荷信号を結合器106へ反射するように構造化されている。処理モジュール112は、基準信号を使用して装荷信号を処理し、マイクロ波エレメント108への物体の近接を表すデータ信号を生成するように構成されている。データ信号はサブ−マイクロ波周波数を画定する。

(もっと読む)

バックリング検査装置の評価装置及びバックリング検査装置の評価方法

【課題】バックリング検査装置に対して適切な校正を行うべく、信頼性の高い性能評価を行うことができるバックリング検査装置の評価装置及びバックリング検査装置の評価方法を提供する。

【解決手段】架台22を回転させることで、アンテナ11及び12を検査時の相対位置関係を保ったままプロセスライン外に移動する。このとき、移動後のアンテナ11及び12と校正板40との相対位置関係を、検査時におけるアンテナ11及び12と金属鋼板1との相対位置関係と同じにする。また、校正板40には、検査対象のバックリング2を模した校正用突起物40aを形成しておく。この状態で、校正装置30は、校正板40に対して検査時と同様の処理を行って、校正用突起物40aを適切に検査できているか否かを確認することで、バックリング検査装置10の検査性能を評価する。

(もっと読む)

固体間接触部位解析方法及び解析装置

【課題】直接又は潤滑油等を介して接している2物体の間のごく微小の間隙の大きさやその接触部位付近の両物体の微細な表面形状を計測・観測可能とする。

【解決手段】2物体4A、4Bの接触部位に対して、該接触部位の接平面に対する角度が全反射臨界角以下である入射角度でX線を照射し、その接触部位から反対側に出射してくる通過X線、回折・散乱X線、特性X線等を位置敏感型の2次元X線検出器5で検出する。2次元X線強度分布作成部61はX線検出器5からの検出信号により2次元X線強度分布画像を作成し、解析処理部62は該画像中で例えば接触の種類(点、線等)に応じて設定された検出窓に含まれる複数の画素のみを抽出して、該画素のX線強度を積算する。そして、この積算X線強度に基づいて接触部位に存在する微小間隙の大きさを求めるとともに、2次元X線強度分布画像から求まる強度パターンを解析して表面形状を推定する。

(もっと読む)

鋼板の板厚測定方法、板厚演算装置及びプログラム

【課題】鋼板の板厚を効率的かつ精度良く演算できるようにする。

【解決手段】鋼板1の板厚方向に透過した放射線の検出結果(放射線の減衰比I0/I)及び線吸収係数μに基づいて、下記演算式

H={(1/μ)×(ln I0/I)}×Ct

を用いて該鋼板1の板厚を演算する板厚演算装置であって、測定対象の鋼板1の出鋼グレード、目標板厚及び測定表面温度を入力する入力部101と、前記演算式に用いられる補正値Ctを、出鋼グレード、板厚及び鋼板表面温度の層別に記憶する記憶部103と、入力部101により入力された測定対象の鋼板1の出鋼グレード、目標板厚及び測定表面温度に応じて記憶部103から補正係数Ctを選択し、前記演算式を用いて板厚を演算する板厚演算部102とを備える。

(もっと読む)

高炉への装入物の装入及び堆積方法、並びに高炉の操業方法

【課題】鉄鋼石やコークスの堆積プロフィール測定をシュータの一旋回毎に行うことで、実際の堆積プロフィールを理論堆積プロフィールにより近づけて最適な高炉の操業を行う。

【解決手段】高炉の内部に鉄鋼石やコークス等の装入物を装入し、堆積させる方法であって、シュータの旋回中、もしくは一回の旋回毎に、検出媒体で堆積物の表面を走査して堆積プロフィールを測定しながら装入物を装入する。また、測定した堆積プロフィールを、予め求めた理論堆積プロフィールと比較し、理論堆積プロフィールからの誤差を修正するようにシュータを制御して新たな装入物を装入する。そして、このような装入方法を用いて高炉を操業する。

(もっと読む)

パイプ厚み計測装置及び方法

【課題】パイプの放射線透視像のうちのパイプを横断する方向の輝度プロファイルを使用してパイプの外径点及び内径点を精度よく推定し、パイプ厚みを正確に計測可能にする。

【解決手段】計測対象のパイプの放射線透視像のうちのパイプを横断する方向の輝度プロファイルを取得し、この輝度プロファイルに基づいてパイプの外径点を推定する(ステップS10〜S40)。その後、推定された2つの外径点の内側の領域を設定して輝度プロファイルをセクター分割し、このセクター分割された輝度プロファイルに基づいてパイプの内径点を推定する(ステップS52〜S60)。特に、内径点推定時に、パイプの2つの外径点の内側の所定の領域に対応する輝度プロファイル(即ち、内径点の推定に関係しない情報が排除された輝度プロファイル)に基づいて内径点を検出するようにしたため、内径点推定を精度よく行うことができるようにしている。

(もっと読む)

鋼板の板厚測定装置およびその校正方法

【課題】マルチチャンネル方式の板厚計を採用しつつ、校正処理の高速化と板厚測定精度向上を両立させることができる鋼板の板厚測定装置およびその校正方法を提供する。

【解決手段】通板中の鋼板Sを通板方向と直交する方向に検出器4を走査して鋼板Sの厚さを幅方向に沿って測定するシングルチャンネル板厚計1と、通板中の鋼板Sの幅方向に沿う厚さを鋼板Sの幅方向に沿って配列された複数の検出器6により同時に測定するとともに、通板中の鋼板Sの長手方向に沿う厚さを所定間隔で測定することにより鋼板全体の厚さ分布を測定するマルチチャンネル板厚計2とを併設し、シングルチャンネル板厚計1の検出器4の検量線を、通板前に予め測定された校正用基準板の厚さで校正し、鋼板Sの通板中に得られるシングルチャンネル板厚計1による鋼板の幅方向の鋼板の板厚測定値で、マルチチャンネル板厚計2の各検出器6の検量線を校正する。

(もっと読む)

層厚測定装置

【課題】 蛍光X線強度が弱い場合でも、正確に磁性層厚さが測定できる層厚測定装置を提供することを目的とする。

【解決手段】 蛍光X線分析法を用いて非磁性支持体上に少なくとも磁性層を設けた磁気記録媒体の磁性層厚さを測定する層厚測定装置であって、該層厚測定装置は、X線の発生源であるX線管と、磁気記録媒体に照射されたX線により発生した蛍光X線を受ける検出器と、これらを含んで外気と遮断し、前記X線と前記蛍光X線を透過させるX線窓を有する密閉箱と、を含み、該密閉箱内は空気よりも密度の小さい気体で置換されており、前記X線窓と前記磁性層との距離が1〜50mmであることを特徴とする。

(もっと読む)

腐食検査方法

【課題】簡単な作業で、被測定物の腐食状態を把握することができる腐食検査方法を提供する。

【解決手段】

腐食検査方法では、被測定物に外装材が取り付けられた状態で、中性子水分計にて、外装材の水分量についてのカウント値を測定し、カウント値が予め設定された閾値よりも高い場合にのみ、渦電流探傷器にて、被測定物の肉厚を測定する。従って、測定速度が速い中性子水分計にて、多数の被測定物から閾値よりも高い被測定物を特定し、その特定した被測定物についてのみ肉厚測定を実施すればよいので、腐食検査に時間がかからず、簡単な作業で、被測定物の腐食状態を把握することができる。また、特定した被測定物については、肉厚を直接測定するため、簡単な作業で適切な保守管理ができる。

(もっと読む)

放射線厚さ計

【課題】新たな設備を設けないで、被測定物の上下動による誤差を補正し、測定精度の向上を図った放射線厚さ計を提供することを目的とする。

【解決手段】被測定物3を搬送するパスライン平面と垂直な方向で、被測定物を挟むように設けるC型フレーム1dと、C型フレームの対向する一方の腕部に設ける放射線源1aと、他方の腕部に設け、透過放射線を検出する主検出器1bと、主検出器1bの周囲で、被測定物から散乱する散乱線を検出する副検出器1cとを備える検出部1と、主検出器で検出する放射線の増減による出力変化と副検出器で検出される散乱線成分の出力変化とが一致するように予め求められる補正計数を記憶し、前記被測定物が前記パスライン平面と垂直な光軸方向に移動した場合に、副検出器の出力から補正計数を選択して乗じ、さらに、主検出器と副検出器との差を求める補正演算部2aと厚さを求める厚さ演算部2bとを備える演算部2とを備える。

(もっと読む)

高炉における装入物プロフィールの測定方法及び測定装置

【課題】高炉に挿入された装入物の表面のプロファイルを面状に測定でき、プロフィール測定中でも装入操作が可能で測定したプロフィールに応じて迅速な導入操作を可能にし、更に装置全体の小型軽量化を図る。

【解決手段】マイクロ波送受信手段に連結するアンテナと、反射角度可変の反射板とを容器内に収容し、該容器を高炉上部の適所に設けた開口に気密に取り付け、アンテナから発射されたマイクロ波ビームを反射板で反射して装入物の表面を面状に走査するとともに、表面で反射されたマイクロ波をマイクロ波送受信手段で検波して走査位置に対応する距離データを求めてマップ化する。

(もっと読む)

X線透過検査装置及びX線透過検査方法

【課題】 異物起因のコントラストのみを明確に判別して過検出及び誤検出を防ぐことができるX線透過検査装置及びX線透過検査方法を提供すること。

【解決手段】 測定対象の元素のX線吸収端より低いエネルギーの第1の特性X線を試料Sに照射する第1のX線管球11と、元素のX線吸収端より高いエネルギーの第2の特性X線を試料Sに照射する第2のX線管球12と、第1の特性X線が試料Sを透過した際の第1の透過X線を受けてその強度を検出する第1のX線検出器13と、第2の特性X線が試料Sを透過した際の第2の透過X線を受けてその強度を検出する第2のX線検出器14と、検出された第1の透過X線の強度の分布を示す第1の透過像と検出された第2の透過X線の強度の分布を示す第2の透過像とを作成し、第1の透過像と第2の透過像との差分からコントラスト像を得る演算部15と、を備えている。

(もっと読む)

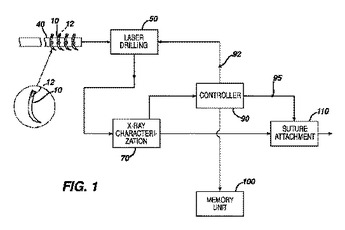

外科用縫合針の穴の形状及び寸法を特性評価するためのX線顕微鏡法

レーザー穿孔されたボアホールを特性評価するための新規な方法について開示する。本方法は、寸法の特性評価にX線顕微鏡法を用いるものである。X線顕微鏡法の出力を処理することによって、レーザー穿孔システム及びスエージング装置などの自動化された製造システム内の製造装置を制御することができる。  (もっと読む)

(もっと読む)

バルジング検知装置

【課題】簡易かつ安定してバルジングを検知することができるバルジング検知装置を提供すること。

【解決手段】連続鋳造において引き抜かれている鋳片の短辺に面して配置され、前記鋳片の短辺の厚さ方向略中央部に向かって高周波の第1電波信号を送信する第1送信アンテナと、前記第1送信アンテナの近傍に配置され、前記第1送信アンテナが送信した前記第1電波信号が前記短辺の厚さ方向略中央部によって反射して発生した第1反射電波信号を受信する第1受信アンテナと、前記第1送信アンテナおよび前記第1受信アンテナに接続し、前記第1送信アンテナに前記第1電波信号を供給するとともに、前記第1受信アンテナが受信した前記第1反射電波信号を受け付け、前記第1電波信号と前記第1反射電波信号とを用いて測定した前記短辺の厚さ方向略中央部までの第1距離の変動をもとに、前記鋳片の短辺に発生するバルジングを検知するバルジング検知手段とを備える。

(もっと読む)

特にコンクリート構造内の鉄筋の検査に適するトモグラフィ決定を改善する方法および配置

特にコンクリート内の棒鋼に適する、放射線を使用したトモグラフィ決定を改善する方法および配置。この方法には、物体を透過性放射線で照射し、前記物体を通過した前記放射線を記録手段に記録し、高密度の放射線吸収材料ででき独立して識別され個別化された複数の基準要素を備え、この基準要素を規則的に配置し、前述の測定を識別し、照射時間を決定し、測定に使用した記録手段に記録された情報に基づいて物体内の対象物の位置および寸法を決定することが含まれる。 (もっと読む)

電子ビーム寸法測定装置及び電子ビーム寸法測定方法

【課題】試料表面の電位を一定にして精度よく試料を測定することのできる電子ビーム寸法測定装置及び電子ビーム寸法測定方法を提供すること。

【解決手段】電子ビーム寸法測定装置は、電子ビームを試料の表面に照射する電子ビーム照射手段と、試料7を載置するステージ5と、試料7と対向して配置する光電子生成電極52と、紫外光を照射する紫外光照射手段53と、紫外光照射手段53に紫外光を所定の時間照射させて試料7及び光電子生成電極52から光電子を放出させ、光電子生成電極52に試料7が放出する光電子のエネルギーと光電子生成電極52が放出する光電子のエネルギーとの差に相当するエネルギーを供給する電圧を印加して、試料7の表面電位を0[V]にする制御手段20とを有する。前記制御手段20は、試料7の表面の電位を一定にした後、試料7の寸法測定を行う。

(もっと読む)

厚さプロファイル測定装置、及び厚さプロファイルの測定方法

【課題】 被測定物の厚さプロファイル測定装置において、測定空間に置かれる窓の厚さムラの影響を補正して、窓厚さムラの影響をなくした厚さプロファイル測定装置を提供することを目的とする。

【解決手段】 被測定物11を挟んで対向する一方のCフレーム5腕部に設けられるX線発生器1と、他方の前記Cフレーム腕部に設けられ、被測定物を透過した透過X線を検出する多チャンネルX線検出器2と、X線発生器及び多チャンネル検出器を予め所定の被測定物の端部位置に設定する検出器設定手段(3、7、8)と、被測定物の公称厚さに相当する校正サンプル板を有しる厚さ校正サンプル板設定手段(4、6、8)と、予め所定の校正サンプル板を幅方向の測定端部位置に設定して、Cフレームの幅方向の窓厚さを予め求め、測定した前記被測定物の厚さプロファイルから窓厚さを補正する測定部9とを備える。

(もっと読む)

1 - 20 / 28

[ Back to top ]