Fターム[2G060EA08]の内容

電気的手段による材料の調査、分析 (24,887) | キズ、欠陥検知センサ (539) | 監視、管理のために用いられるもの (303) | 侵食、劣化の検出に用いられるもの (116)

Fターム[2G060EA08]に分類される特許

61 - 80 / 116

湿度計測装置

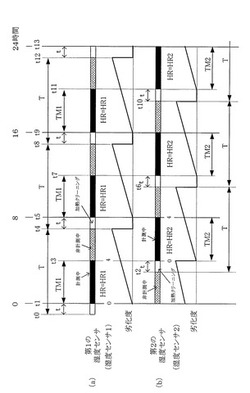

【課題】湿度センサの加熱クリーニングの条件をより適切な条件に自動更新させて行く。

【解決手段】加熱周期をT、加熱時間をtとし、互いの加熱周期Tを半周期ずらして、第1の湿度センサおよび第2の湿度センサの加熱クリーニングを行う。何れかの湿度センサが加熱クリーニングを終了した後、今回加熱された側の湿度センサからの加熱後の湿度の実測値(安定時間経過後の実測値)と加熱されなかった側の湿度センサからの同タイミングでの湿度の実測値との差に応じて、加熱されなかった側の湿度センサの次回の加熱条件(加熱間隔、加熱時間、加熱温度など)を変更する。

(もっと読む)

湿度センサの寿命予測装置

【課題】湿度センサの残りの寿命を適確に予測する。

【解決手段】残り寿命確認スイッチSW1を設ける。残り寿命確認スイッチSW1がオンとされると、現在の加熱周期Tnと、現在の加熱時間tnと、現在までの加熱時間の積算値tsumと、耐用総加熱時間tssumとから、下記の(A)式に従って、湿度センサ1,2の残りの寿命Trestを求める。現在の加熱周期Tnと、現在の加熱時間tnと、標準加熱周期Tsと、標準加熱時間tsと、耐用期間Ttluとから、下記の(B)式に従って残りの寿命Trestを求めるようにしてもよい。

Trest=(tssum−tsum)Tn/tn ・・・・(A)

Trest=(ts・Ttlu/Ts−tsum)Tn/tn ・・・・(B)

(もっと読む)

電力ケーブル修復時における電力ケーブルの診断方法

【課題】電力ケーブルを修復した場合に、その修復が適正になされたか否かを的確に判定することができる電力ケーブルの診断方法を提供する。

【解決手段】ケーブル導体中に修復剤を注入後、一定期間にわたり定期的に絶縁抵抗値を測定し、その測定値の推移から修復の適否を判断するとともに、絶縁抵抗値の最終測定時と同時期に、ケーブルに交流電圧を印加して、そのとき流れる損失電流中の第3高調波を測定し、当該期間における絶縁抵抗値の測定値が漸増しているかまたは漸増後飽和した状態にあり、かつ第3高調波の測定値が修復前の測定値の5倍以上であった場合に適正な修復が達成されたと判断する。

(もっと読む)

ガス検出装置及び経年変化補正方法

【課題】濃度補正にあたり、有極性ガスの濃度検出を中断することなく校正作業の煩雑さを軽減することが可能なガス検出装置及び経年変化補正方法を提供する。

【解決手段】ガスセンサ装置1においてセンサ駆動制御部11は、接触燃焼式ガスセンサを高温駆動させる高温制御と、接触燃焼式ガスセンサ21を低温駆動させる低温制御とを繰り返し行う。劣化判断部15は、算出された濃度が所定濃度以下である場合に、低温制御中における接触燃焼式ガスセンサ21の出力電圧と、高温制御中における接触燃焼式ガスセンサ21の出力電圧との出力差分から、接触燃焼式ガスセンサ21の劣化状態を判断する。

(もっと読む)

塗装された金属面の塗装状態の定量的な評価方法及びシステム

【解決課題】タンクの塗装状態を客観的、定量的、経済的かつ効率的にモニタリングする方法を提供する。

【解決手段】タンク内に導電性物質を充填し、タンク内に電流を印加するための追加陽極及びタンク内面の電位を測定するための参照電極を挿入して、電流の印加量を変化させ、そのときの電位の変化量を測定するとともに、電流の変化量(δI)に対する電位の変化量(δφ)との比(δφ/δI)をタンク内面の総全面評価抵抗とみなし、総全面評価抵抗から塗装の表面抵抗(R)を求めることによって塗装状態を定量的に評価する。

(もっと読む)

空質センサ劣化補正装置

【課題】空質センサが経時劣化しても空質センサの使用開始時から常に空質センサの検出値を正しく補正することができる空質センサ劣化補正装置を提供する。

【解決手段】ガスセンサ劣化補正装置は、まず、ガスセンサ検出値取得処理SAにおいて、車両の最初の始動時から3年間、ガスセンサの検出値を所定時間毎に検出蓄積データとしてRAMに保存する。次のガスセンサ年間平均検出値算出処理SBでは、ガスセンサの3年間の検出蓄積データからガスセンサの各年の平均検出値を算出する。最後のガスセンサ検出値補正処理SCでは、ガスセンサの各年の平均検出値から変化割合を算出し、この変化割合から4年目以降の各年の平均検出値の変化量を算出し、この変化量を用いて4年目以降の各年の検出値を補正する。

(もっと読む)

ガスセンサの劣化検出装置

【課題】正確にガスセンサの劣化を検出できるガスセンサの劣化検出装置を安価に提供する。

【解決手段】検出素子6が、可燃ガスとの接触燃焼を促進する触媒を担持した担持体、及び、担持体に覆われた白金コイル、から構成されている。比較素子7が、可燃ガスに対して不感となる材料から構成される担持体、及び、担持体に覆われた白金コイル、から構成されている。上記検出素子6の担持体と比較素子7の担持体とは、互いに比表面積の異なる材料で設けられている。CPU31は、エアベース時におけるガスセンサ2のセンサ出力に基づいてガスセンサ2の劣化を検出する。

(もっと読む)

硫化検出センサ、硫化検出回路及び硫化検出センサの製造方法

【課題】チップ抵抗器等の電子部品の累積的な硫化量を検出して、電子部品が硫化断線する等して故障する前に危険性を検出することができる硫化センサを提供する。

【解決手段】硫化検出センサA1は、絶縁基板10と、硫化検出体20と、下面電極22と、側面電極24と、メッキ26と、保護膜40とを有している。硫化検出体20は、硫化されやすい銀を主体とした導電体であり、保護膜40は、硫化ガス透過性を有するとともに、透明に形成されている。硫化検出体20の色の変化を保護膜40を目視したり、硫化検出体20の抵抗値の変化を検出したり、硫化検出センサA1の上面に光を照射することにより硫化検出体20からの反射光を検出することにより硫化の度合いを検出する。

(もっと読む)

シリコン単結晶の金属汚染評価方法

【課題】シリコン単結晶の金属汚染の要因となる引き上げ装置の金属不純物の発生状況を確実に把握できるシリコン単結晶の金属汚染評価方法を提供する。

【解決手段】引き上げ軸7とルツボ2との間に電圧の印加が可能な引き上げ装置を用いてCZ法によりシリコン単結晶9を育成する際、シリコン単結晶9の非製品部である直胴部9bの下端部またはテイル部9cを育成する過程で、引き上げ軸7を負極としルツボ2を正極として電圧印加を行う。この電圧印加を伴って育成された直胴部9bの下端部またはテイル部9cからサンプルウェーハ15を採取し、このサンプルウェーハ15の金属汚染を評価する。サンプルウェーハ15は、金属不純物の濃度が高く、金属汚染の評価を十分に行うことができる。このような金属汚染評価を、順次育成するシリコン単結晶9ごとに行う。

(もっと読む)

地中埋設管の塗覆装損傷監視方法及びその装置

【課題】塗覆装鋼管の塗覆装損傷の有無を正確かつ確実に検出することができる地中埋設管の塗覆装損傷監視方法及びその装置を提供する。

【解決手段】地中に埋設された塗覆装鋼管1と地中の発信用電極41との間に直流のM系列信号を印加し、印加したM系列信号により塗覆装鋼管1の対地電位を示す管対地電位と管内電流とを検出し、検出した管対地電位信号と管内電流信号とを、M系列信号と同一のパターンの参照信号で相関処理を行い、そのピーク値を管対地電位と管内電流のそれぞれの代表値として塗覆装鋼管1の接地抵抗を求め、接地抵抗の変化に基づいて塗覆装鋼管1の塗覆装損傷の有無を検出するものである。

(もっと読む)

電気抵抗変化の測定方法、装置及び腐食速度測定方法、装置

【課題】鋼の大気中の腐食や鋼管の腐食の腐食速度を測定可能とする。

【解決手段】電気抵抗体の電気抵抗変化を測定するに際して、例えばM系列でコード化された電流を入力し、出力との相関をとって得られる相関波形のピークから電気抵抗を求め、時間差をおいて測定した電気抵抗の差から電気抵抗変化を求める。ここで、電気抵抗が温度以外の要因で変化しない基準抵抗体を用いて、電気抵抗の測定値を温度補償したり、前記ピークの形状から、位相差を判別することができる。

(もっと読む)

腐食センサ装置、腐食センサ装置の製造方法、腐食検出方法、センサおよびセンサの製造方法

【課題】細線の切断を検出する考え方を踏襲しながらも、製造上の問題を解決し、感度を高く、設計自由度を大きくする。

【解決手段】コンクリート構造物中の鋼材の腐食進行状況を検出する腐食センサ装置1であって、鉄を圧延することにより作製した鉄箔材で形成された導体パターン部10aと、導体パターン部10aを保持する基板10bと、導体パターン部10aの電気的特性を測定し、測定した導体パターン部10aの電気的特性に基づいて、コンクリート構造物中の鋼材腐食因子を検出する腐食検出部2と、を備える。

(もっと読む)

埋設金属パイプラインの腐食リスク計測評価方法

【課題】歴青質塗覆装が施された埋設金属パイプラインを対象にして、腐食リスク上重要なメタルタッチ箇所や塗覆装欠陥箇所等の異常低接地箇所を明確に特定する。

【解決手段】計測評価区間の始点から終点までの各計測地点で、単位2地点間の地表面電位差(S/S)と埋設金属パイプラインの管対地電位(P/S)を、規定通電電流のオン時とオフ時でそれぞれ計測し(S4,S4A)、地表面電位差(S/S)のオン時とオフ時の差による第1評価値(Δ(S/S))とパイプラインの管対地電位(P/S)のオン時とオフ時の差による第2評価値(Δ(P/S))を計測地点毎に求め(S5)、第1評価値(Δ(S/S))の極性が反転する計測地点間で、第2評価値(Δ(P/S))が計測評価区間内での最小値を示した場合に、当該計測地点間を腐食リスクの高い箇所と評価する(S6)。

(もっと読む)

ライニング処理配管の劣化診断方法

【課題】ライニング層の欠陥を精度良く検出することができると共に、欠陥の位置を容易に検出することができるライニング処理配管の劣化診断方法を提供する。

【解決手段】配管11内に導電性液体16を満たし、該導電性液体16中に配置した内部電極18と配管11に設けた外部電極19との間に交流電圧を印加し、内部電極18と外部電極19との間のインピーダンスを測定し、該インピーダンスの変化によって欠陥としてのピンホール17を検出する方法である。具体的には、配管11の所定位置に外部電極19を固定すると共に、内部電極18の位置を変化させて内部電極18と外部電極19との間のインピーダンスを測定する。そして、得られたインピーダンスに基づいてインピーダンスの最小値を示す箇所を求め、該箇所が欠陥の位置であると特定する。

(もっと読む)

薬液供給用ライニングタンクおよび薬液供給用ライニングタンクにおける薬液漏洩診断方法

【課題】薬液供給用のライニングタンクを無開放状態(薬液をクリーンに保つ状態)とし、この状態で絶縁抵抗を測定した場合に、タンク本体あるいは液面計測用の配管のどちらで漏洩が生じているのか、あるいは、薬液透過がどの程度進んでいるのかを容易に検出することができる薬液供給用ライニングタンクおよび薬液供給用ライニングタンクにおける薬液漏洩診断方法を提供する。

【解決手段】耐食性材料が内面に被覆されてなるライニングタンク本体2aと、液面計測用の配管12と、絶縁抵抗を測ることにより薬液透過を検知する漏洩検査装置36と、を有する、薬液ライニングタンク2において、前記液面計測用の配管12と、前記ライニングタンク本体2aとが絶縁ボルト40により接続され、前記ライニングタンク本体2aあるいは前記液面計測用の配管12における薬液透過による漏洩の有無が検知されるようにした。

(もっと読む)

金属管内面の被覆欠陥検査方法及び被覆欠陥検査装置

【課題】 上下水道の配管等の内面に被覆を施した金属管の該被覆の欠陥を、従来の電位差法による方法に比べてより精度良く、また、より簡便に実施できる金属管内面の被覆欠陥検査方法及びそのための装置を提供すること。

【解決手段】 内面に被覆が施され内部に導電性液体が満たされた金属管内に少なくとも一対の電位センサを走査、または配置して、該金属管内の腐食電流及び防食電流によって形成される前記金属管内での電位差を計測し、該電位差が変化する位置を検知することにより前記金属管の腐食箇所及び防食箇所を検出する。前記電位センサと共に、撮像素子を走査、または配置して該素子からの映像情報を併用するのがより好ましい。

これらの電位差及び映像情報より金属配管の腐食速度を推定できる。

(もっと読む)

ボイラー水管の腐食の判定方法及びボイラー水管の寿命の予測方法

【課題】 ボイラーの運転状態にかかわらず、ボイラー水管の腐食の状況を精度よく判定する。

【解決手段】 ボイラー水管1の非加熱金属部分に電気的に接続されている部材2aに第1の測定端子22aを接触させるとともに、ボイラー水管1内に挿入された可動の第2の測定端子13をボイラー水管1の内面に接触させて、第1と第2の測定端子13,22a間のボイラー水管1の電気抵抗を、ボイラー水管1の長手方向に向かって一定間隔毎に測定する。つぎに、ボイラー水管1の長手方向距離に対して、測定された電気抵抗値を対数目盛り上にプロットして折れ線グラフを書いた場合に、折れ線グラフが略フラットな状態にあれば、ボイラー水管1には腐食は生じていないが、折れ線グラフが電気抵抗値が小さくなるような大きな凸ピークを有しておれば、この凸ピークの位置においてボイラー水管1に腐食が生じていると判定する。

(もっと読む)

コンクリート内部の鉄筋腐食度測定方法ならびにその測定装置

【課題】鉄筋の腐食領域を精度良く把握できる鉄筋腐食度測定方法ならびにその測定装置を提供する。

【解決手段】この発明では、各回の測定において少なくとも3つの測定点P1〜P3で囲まれた領域の鉄筋腐食度の大小を把握でき、この鉄筋腐食度の大小から当該領域における鉄筋腐食度の傾向を平面的に把握できる。したがって、仮に、或る測定時に得られた測定結果が外部要因による影響を受けていた場合であっても、平面的に把握された鉄筋腐食度の傾向同士を相対的に対比することにより外部要因による影響を実質的に排除することができる。そして、これを全ての測定対象領域について繰り返し行なうことにより、測定対象領域全域における鉄筋の腐食度を誤判断なく正確に把握することが可能となる。

(もっと読む)

コンクリート内部の鉄筋腐食度測定方法

【課題】測定が適切に行なわれているかどうかを測定途中に確認できる鉄筋腐食度測定方法を提供する。

【解決手段】対極20の設置位置が適切である場合(鉄筋12の直上に対極20が設置されている場合)、周波数毎に算出されるインピーダンスZの値をコール・コールプロット図に表したときの軌跡は半円形状となる。一方、対極20の設置位置が不適切である場合(鉄筋12の直上からずれた位置に対極20が設置されている場合)には、周波数毎に算出されるインピーダンスZの値をコール・コールプロット図に表したときの軌跡が半円形状を描かない。したがって、周波数毎に算出されるインピーダンスZの値をその算出の度にコール・コールプロット図として表示装置上に描画していけば、得られた軌跡が半円形状を描くかどうかを確認することによって測定が適切に行なわれているかどうかを判断することが可能となる。

(もっと読む)

埋設パイプラインのカソード防食状況計測評価方法及び計測評価装置

【課題】カソード防食された埋設パイプラインに対して、干渉リスクの原因を推定する。

【解決手段】プローブ2とパイプラインPとを電気的に接続して、設定された計測期間内でプローブ電流を連続的に計測するプローブ電流計測手段6と、プローブ電流計測手段6による計測値を演算処理する演算処理手段8と、演算処理手段8の演算処理結果を保存する記憶手段9とを備え、演算処理手段8は、プローブ直流電流密度とプローブ交流電流密度とを求めるプローブ電流密度演算手段10、区切り時間毎に、プローブ直流電流密度の平均値,最大値,最小値、プローブ直流電流密度の最大値と最小値が得られた出現時刻とその出現時刻におけるプローブ電流の計測値波形、プローブ交流電流密度の平均値,最大値,最小値、プローブ交流電流密度の最大値と最小値が得られた出現時刻とその出現時刻におけるプローブ電流の計測値波形を、記憶手段9に仮保存するプローブ電流密度仮保存手段11を備える。

(もっと読む)

61 - 80 / 116

[ Back to top ]