Fターム[2G061CA01]の内容

機械的応力負荷による材料の強さの調査 (10,712) | 試験片、材料 (1,033) | 金属材料 (404)

Fターム[2G061CA01]の下位に属するFターム

Fターム[2G061CA01]に分類される特許

61 - 80 / 362

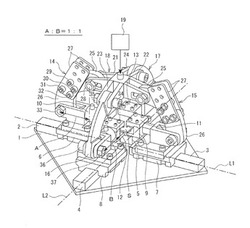

二軸引張り試験装置

【課題】試験片の二軸引張り比の変更作業を容易に行なうことができる二軸引張り試験装置を提供する。

【解決手段】試験片Sに対する二軸方向(互いに直交する第一軸L1及び第二軸L2)の引張り比の変更は、一対の第一軸リンクアーム14,15の第一軸支点間距離Aを調整するだけであり、1台の荷重伝達部19がリンクアーム上端連結部18に下向き荷重を伝達し、リンクアーム上端連結部の下方移動が、一対の第一軸リンクアーム14,15及び一対の第二軸リンクアーム16,17を回動させて4台のスライド部6〜9に後退移動力を伝達することで、各スライド部6〜9に連結した試験片チャック部10〜13が試験片Sに対する二軸方向に異なる引張り量の引張り力を付与する。

(もっと読む)

馬蹄型(二分割及びU字形)引張・圧縮荷重計と受圧用半割れチャック及び加圧ユニット

【課題】既設のボルトや棒鋼の耐圧強度を測定する場合、端部に他の機材が固定されているとボルトや棒鋼の端部から試験器具が入らないため、これら端部に取り付けられている機器を一旦取り除く必要があった。

【解決手段】荷重計1を馬蹄形(U字形/ニ分割)にし、加圧ユニット3は二分割にした。これにより、加圧ユニットおよび荷重計で構成される試験機を試験材の棒鋼4の横面から取付可能となり、作業性が向上する。

(もっと読む)

電車線金具の疲労損傷度評価方法

【課題】 電車線におけるコネクタの疲労耐久性の定量的な評価を行うため、ランダム波加振試験により得られる伝達関数に基づいて疲労特性評価を行う、電車線におけるコネクタの疲労損傷度評価方法を提供する。

【解決手段】 電車線金具の疲労損傷度評価方法において、電車線におけるコネクタ3に疑似ランダム波を印加する疑似ランダム波加振試験を行い、この疑似ランダム波加振試験によりコネクタ3の伝達関数を求め、この伝達関数からインパルス応答関数を求め、このインパルス応答関数をトロリ線の加振変位にに畳込み積分することにより、コネクタリード線4に発生するひずみ波形を推定し、レインフロー法により波形計数処理を行い、各ひずみ振幅の発生数を計数し、あらかじめ求めた前記コネクタリード線4の疲労特性曲線と、修正マイナー則とにより、列車の1編成通過時のコネクタの疲労損傷度を求め、前記コネクタ3の想定使用年数より通過列車の総本数を概算し、総疲労損傷度が1を超えるかどうかを判定する。

(もっと読む)

引張試験装置、該引張試験装置を用いた試験方法

【課題】プルーフリング式の引張試験装置において、試験片に対してその軸方向のみの荷重を付与することのできる引張試験装置を得ること。

【解決手段】 架台51と、架台51の上に設置されたプルーフリング3と、プルーフリング3内において試験片5の下端側を保持する下保持部7と、試験片5の上端側を保持する上保持部9と、上保持部9に連結されて上端側に雄ネジ11を有すると共にプルーフリング3の上面に延出する引張力付与棒13と、引張力付与棒13に対して軸方向の引張力を付与する引張力付与機構15を有し、引張力付与機構15は、プルーフリング3の上面に設置された基台19と、基台19に載置されて基台19上をスライドするスライド部材21と、スライド部材21の上面に載置されると共に記引張力付与棒13に軸方向の上向きの力を付与できるように配置されたブロック体23とを備えてなるものである。

(もっと読む)

管材の引張試験用供試材及び引張試験方法

【課題】管材の引張試験に好適に用いられる引張試験用供試材を提供する。

【解決手段】引張試験に供される管材1の引張試験用供試材であって、管材1の周囲に軸線方向に延びるスリット2が複数並んで形成されることによって、各スリット2の間に試験片部3が形成されてなる。これにより、引張試験時に引張試験用供試材を管状のまま縮径させることなく引っ張ることができるため、各試験片部3の縮径に伴う曲げモーメントの発生や、長手方向の反りの発生などを防ぎつつ、単軸引張による正確な測定を行うことが可能となる。

(もっと読む)

変態塑性係数測定試験装置および変態塑性係数同定方法

【課題】相変態をともなう温度変化中の試験片の変形量を容易に検出し、それに基づいて圧縮の変態塑性係数を同定することができる変態塑性係数測定試験装置および変態塑性係数同定方法を提供する。

【解決手段】内部に試験片2を収容し加熱と冷却を行うチャンバー3と、上記試験片に対し曲げ荷重を付与する曲げ荷重付与手段7,9と、上記曲げ荷重が付与されることにより変形する上記試験片の温度、変形量を連続的に測定する熱電対10、レーザー変位計17と、上記連続的に測定された温度、変形量を、予めプログラムされた解析手順にしたがって解析することにより、変態塑性係数を算出するデータ収録・解析装置11とを備えてなることを特徴とする変態塑性係数測定試験装置。

(もっと読む)

欠陥評価装置および欠陥評価方法

【課題】部材に生じた欠陥の進展寿命を適切に評価する欠陥評価装置を提供する。

【解決手段】この欠陥評価装置は、溶接部の部材の形状、運転サイクルの時間的変化を表す対応データを記憶する第1の記憶部と、部材に生じた欠陥を表す欠陥条件データを記憶する第2の記憶部とを備え、対応データと欠陥条件データに基づいて、疲労およびクリープによるき裂進展量を算出し、このき裂進展量から溶接部の欠陥寿命を評価する。

(もっと読む)

試験片の製作方法

【課題】試験片を構成する各部材を、簡単かつ確実に軸心方向(引張方向)に一直線に揃えて一体化できる試験片の製作方法を提供する。

【解決手段】試験片本体2の一方のつかみ部2bを補助棒3の縦溝に挿し込んだ後、このつかみ部と補助棒に設けた結合ピン穴に30kg以上の引張強度を有する接着剤を注入し、この接着剤が硬化する前に前記結合ピン穴に結合ピン5を挿入して、一方のつかみ部2bと補助棒3とを結合する。そして、補助棒3の下端に質量5〜15kgの重錘6を装着し、他方のつかみ部2aの中央に設けた結合ピン穴に支持棒7を挿し込み、この支持棒7の両端を水平支承台8に支持させて重錘6を装着した試験片1を自由状態で吊り下げ、前記接着剤が硬化するまでの間養生する。

(もっと読む)

金属材料の長寿命疲労強度設計法

【課題】機械部品の使用想定寿命に応じたODA(金属顕微鏡観察で黒く見える水素影響領域)寸法の拡大を考慮することにより、設定する耐用年数に応じた最適な機械部品を設計可能とした金属材料の長寿命疲労強度設計法の提供。

【解決手段】疲労試験結果から破断までの応力繰り返し数とトラップした水素が影響を及ぼしている介在物の周囲の水素影響領域の寸法との関数関係を求め、さらに、金属材料を用いる機械部品の使用想定応力繰り返し数に対応する介在物の拡大後の寸法である等価欠陥寸法を前記関数関係により求め、等価欠陥寸法を許容応力などの長寿命疲労強度の算定に使用して機械部品を設計することにより、機械部品の使用想定寿命に応じたODA寸法の拡大を考慮した破断寿命設計を行うことが可能となる。

(もっと読む)

疲労試験装置

【課題】実際に敷設される軌条と車輪との接触時の状態を再現することで、大型化させることなく、実際に敷設される軌条の直線区間ならびに曲線区間における耐摩耗性、耐疲労損傷性を簡易に評価することができる疲労試験装置を提供する。

【解決手段】試験機台10と、該試験機台10に対向しながら回動可能に連結された角度変更プレート20とを有する疲労試験装置1である。回転し、かつ接触する車輪40と試験輪50との負荷荷重は一定にされ、試験機台10に対して角度変更プレート20を回動させて、付与された車輪40と試験輪50とのアタック角と、車輪40及び試験輪50の回転数と、負荷荷重検出手段70によって検出された負荷荷重とを経時的に出力する出力手段90を有するので、これらの数値から実際に敷設される軌条の直線区間ならびに曲線区間における耐摩耗性、耐疲労損傷性を簡易に評価することができる。

(もっと読む)

転がり軸受材料の特性評価方法および装置

【課題】 転がり接触する金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価できる方法および装置を提供する。

【解決手段】 ねじり振動コンバータ7と、振幅拡大ホーン8と、発振器4と、アンプ5と、制御・データ採取手段3とを用いる。試験片1の形状,寸法を、ねじり振動コンバータ7の駆動による振幅拡大ホーン8の振動に共振する形状,寸法とする。振動コンバータ7を超音波領域の周波数(例えば20000±500Hz)で駆動し、試験片1を共振させてせん断疲労破壊させる試験を行う。試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する。

(もっと読む)

車輪用転がり軸受材料の疲労限面圧の推定方法および推定装置

【課題】 短期間の疲労試験の結果から、転がり軸受用鋼等の転がり接触する金属材料の疲労限面圧を精度良く推定することができる車輪用軸受材料の疲労限面圧の推定方法を提供する。

【解決手段】 完全両振りの超音波ねじり疲労試験によって金属材料のせん断応力振幅と負荷回数の関係を求める(S1)。せん断応力振幅と負荷回数の関係から超長寿命領域におけるせん断疲労強度τ1imを、S−N線図等よって決める(S2)。接触寸法諸元と負荷とから決まる前記金属材料の表層内部に作用する最大交番せん断応力振幅τ0 が、前記せん断疲労強度τ1imに等しくなる前記負荷が作用するときの最大接触面圧Pmaxを、疲労限面圧Pmax 1imの推定値とする(S3)。

(もっと読む)

航空機用転がり軸受材料の疲労限面圧の推定方法および推定装置

【課題】 短期間の疲労試験の結果から、転がり軸受用鋼等の転がり接触する金属材料の疲労限面圧を精度良く推定することができる航空機用転がり軸受材料の疲労限面圧の推定方法を提供する。

【解決手段】 完全両振りの超音波ねじり疲労試験によって金属材料のせん断応力振幅と負荷回数の関係を求める(S1)。せん断応力振幅と負荷回数の関係から超長寿命領域におけるせん断疲労強度τ1imを、S−N線図等よって決める(S2)。接触寸法諸元と負荷とから決まる前記金属材料の表層内部に作用する最大交番せん断応力振幅τ0 が、前記せん断疲労強度τ1imに等しくなる前記負荷が作用するときの最大接触面圧Pmaxを、疲労限面圧Pmax 1imの推定値とする(S3)。

(もっと読む)

転がり接触金属材料の疲労限面圧の推定方法および推定装置

【課題】 短期間の疲労試験の結果から、転がり軸受用鋼等の転がり接触する金属材料の疲労限面圧を精度良く推定することができる転がり接触金属材料の疲労限面圧の推定方法を提供する。

【解決手段】 完全両振りの超音波ねじり疲労試験によって金属材料のせん断応力振幅と負荷回数の関係を求める(S1)。せん断応力振幅と負荷回数の関係から超長寿命領域におけるせん断疲労強度τ1imを、S−N線図等よって決める(S2)。接触寸法諸元と負荷とから決まる前記金属材料の表層内部に作用する最大交番せん断応力振幅τ0 が、前記せん断疲労強度τ1imに等しくなる前記負荷が作用するときの最大接触面圧Pmaxを、疲労限面圧Pmax 1imの推定値とする(S3)。

(もっと読む)

動力伝達シャフト用の高強度金属材料のせん断疲労特性評価方法および装置

【課題】 動力伝達シャフト用の高強度金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価できる方法および装置を提供する。

【解決手段】 ねじり振動コンバータ7と、振幅拡大ホーン8と、発振器4と、アンプ5と、制御・データ採取手段3とを用いる。試験片1の形状,寸法を、ねじり振動コンバータ7の駆動による振幅拡大ホーン8の振動に共振する形状,寸法とする。振動コンバータ7を超音波領域の周波数(例えば20000±500Hz)で駆動し、試験片1を共振させてせん断疲労破壊させる試験を行う。試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する。

(もっと読む)

転がり接触金属材料のせん断疲労特性評価方法および装置

【課題】 転がり接触する金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価できる方法および装置を提供する。

【解決手段】 ねじり振動コンバータ7と、振幅拡大ホーン8と、発振器4と、アンプ5と、制御・データ採取手段3とを用いる。試験片1の形状,寸法を、ねじり振動コンバータ7の駆動による振幅拡大ホーン8の振動に共振する形状,寸法とする。振動コンバータ7を超音波領域の周波数(例えば20000±500Hz)で駆動し、試験片1を共振させてせん断疲労破壊させる試験を行う。試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する。

(もっと読む)

鉄道車両用転がり軸受材料の疲労限面圧の推定方法および推定装置

【課題】 短期間の疲労試験の結果から、転がり軸受用鋼等の転がり接触する金属材料の疲労限面圧を精度良く推定することができる鉄道車両用転がり軸受材料の疲労限面圧の推定方法を提供する。

【解決手段】 完全両振りの超音波ねじり疲労試験によって金属材料のせん断応力振幅と負荷回数の関係を求める(S1)。せん断応力振幅と負荷回数の関係から超長寿命領域におけるせん断疲労強度τ1imを、S−N線図等よって決める(S2)。接触寸法諸元と負荷とから決まる前記金属材料の表層内部に作用する最大交番せん断応力振幅τ0 が、前記せん断疲労強度τ1imに等しくなる前記負荷が作用するときの最大接触面圧Pmaxを、疲労限面圧Pmax 1imの推定値とする(S3)。

(もっと読む)

軽負荷条件転がり軸受材料の疲労限面圧の推定方法および推定装置

【課題】 短期間の疲労試験の結果から、転がり軸受用鋼等の転がり接触する金属材料の疲労限面圧を精度良く推定することができる軽負荷条件転がり軸受材料の疲労限面圧の推定方法を提供する。

【解決手段】 完全両振りの超音波ねじり疲労試験によって、弾性限度内の応力のみ作用する条件下で用いられる転がり軸受の軌道輪または転動体となる金属材料のせん断応力振幅と負荷回数の関係を求める(S1)。せん断応力振幅と負荷回数の関係から超長寿命領域におけるせん断疲労強度τ1imを、S−N線図等よって決める(S2)。接触寸法諸元と負荷とから決まる前記金属材料の表層内部に作用する最大交番せん断応力振幅τ0 が、前記せん断疲労強度τ1imに等しくなる前記負荷が作用するときの最大接触面圧Pmaxを、疲労限面圧Pmax 1imの推定値とする(S3)。

(もっと読む)

金属材料の穴拡げ試験方法

【課題】金属材料の穴拡げ試験において、目視に頼ることなく、目視による方法よりも測定ばらつきを少なくして、割れが板厚を貫通した時点を判定することのできる方法を提供する。

【解決手段】金属板10の打抜き穴11に円錐ポンチ2を当接して押し込みながら、撮像装置4によって打抜き穴11の形状を時間を追って撮像して撮像データをデータ処理装置5に入力し、各時刻の撮像画像7において打抜き穴板厚断面12の内周端13を明確化する画像処理を行い、打抜き穴全周について周方向に内周端13の位置データを取得して測定点15とし、測定点15の位置データに近似した真円を定めて擬似円16とし、予め定めた判定点数以上の連続する個所の測定点において測定点15と擬似円16との距離が判定閾値を超えたときをもって穴拡げ限界と判定する。

(もっと読む)

熱延コイルの製造条件決定装置および方法

【課題】熱延コイルの製造条件の適切な管理範囲を決定することができる、熱延コイルの製造条件決定装置および方法を提供することを課題とする。

【解決手段】熱延コイル毎の製造条件と材料試験結果が格納されている製造条件・材質データベースを用いて、指定する2つの製造条件の平面上における材質の予測曲面を計算し、併せて、前記2つの製造条件を説明変数として相互検証法により計算した予測曲面の誤差標準偏差を計算する材質予測手段と、該材質予測手段で計算した材質予測曲面および誤差標準偏差、材質の合否基準、および先見知識から得られる製造条件の制約に基づいて、対象とする熱延コイルの製造条件の管理範囲を決定する製造条件決定手段と、を具備する。

(もっと読む)

61 - 80 / 362

[ Back to top ]