Fターム[2H113DA63]の内容

Fターム[2H113DA63]に分類される特許

1 - 20 / 28

印刷方法

【課題】ガラス基板やプラスチックフィルム等の可撓性基板上へ、高精細パターンを潰れの発生せず、平坦性を損なわずに形成する印刷方法を提供するものである。

【解決手段】インキ剥離性のフィルム基材上に、インキ液膜を塗工する工程と、該インキ液膜を予備乾燥し、予備乾燥インキ膜を得る工程と、必要な画像パターンを凹部とした凸版を該予備乾燥インキ膜に押し当て、該予備乾燥インキ膜から不必要な画像パターンを該凸版の凸部に転移させる工程と、該インキ剥離性のフィルム基材上に残された予備乾燥インキ膜による画像パターン上に受像層を塗工する工程と、該受像層を予備乾燥し、予備乾燥受像層膜を得る工程と、該インキ剥離性のフィルム基材上に残された予備乾燥受像層膜を、該予備乾燥インキ膜による画像パターン諸共、目的の被印刷基板表面上へ転写する工程と、を備えることを特徴とする印刷方法である。

(もっと読む)

集電体の製造方法

【課題】集電体の表面へ導電性導電性樹脂層をグラビア法で転移塗布する際に、ドクタースジ又は塗装ムラといった塗装表面の不具合が発生することを抑制する。

【解決手段】このグラビア印刷装置Aは、電池又はキャパシタ用の集電体の製造方法に用いるための装置である。非金属製の材質のドクター刃3が、そのグラビア版胴1の表面のうちそのセル11a内以外(例えばセル11aおよびセル11aの間に設けられている凸部11b)に付着している導電性塗料12bを掻き落とす。そして、長尺状の金属箔Sをグラビア版胴1に供給して、そのグラビア版胴1のセル11a内に保持した非金属製の導電性粒子を含む導電性塗料12aをその金属箔S上に転移塗布する。その後、その導電性塗料12aが塗布されたその金属箔Sを乾燥装置(不図示)で乾燥して導電性導電性樹脂層(帯状塗工面B1)を形成する。

(もっと読む)

印刷フィルムの製造方法

【課題】多色印刷による印刷層を一方の表面に備えた長尺の印刷フィルムであって、ローラに巻き取ったときに印刷層の厚みムラに起因する線状の凸部(骨)の発生が有効に防止された印刷フィルムを製造する。

【解決手段】長尺プラスチックフィルムの一方の面に、各色のインキ層からなる多色印刷層が形成された印刷フィルムを製造する方法において、各色のインキ毎に作製されている製版データに基づいて、多色印刷層の厚みを2値化処理した処理画像を形成し、この処理画像に基づいて、多色印刷層の厚みが少ない部分に補正インキ層を形成するための骨版基本データを作成し、前記各色のインキ毎の製版データと骨版基本データとに基づいて、印刷方向と直角方向の一定幅毎に、各色のインキ層のトータル面積と補正インキ層の面積とを合算した全インキ面積を算出し、算出された全インキ面積の幅方向分布から、幅方向の何れの部分においても、全インキ面積が各色のインキ層のトータル面積の最大値の60乃至110%となるように、補正インキの骨版基本データを補正して骨版データを作成し、製版データに基づいて作製された各色のインキ毎の版ローラを用いて各色のインキ毎のインキによる印刷と、前記骨版データにより作製された骨版ローラを用いて補正インキによる印刷とを、前記長尺プラスチックフィルムの一方の面に連続的に施してローラに巻き取ることを特徴とする。

(もっと読む)

高分子EL素子の製造方法

【課題】高品質かつ異物が少ない高分子EL素子の製造方法を提供する。

【解決手段】高分子EL素子の製造方法であって、基材上に形成された、少なくとも一方が透明または半透明の2つの電極間に高分子発光材料を含む有機発光層を挟持した高分子EL素子において、前記有機発光層をロールコート法による塗工または印刷によって形成し、前記塗工または印刷にインキドクターを用い、該インキドクターはゴムロール及びエアーナイフであることを特徴とする高分子EL素子の製造方法。

(もっと読む)

型抜き状シールの製造法

【課題】

型抜き状シールについて、少量多品種が容易であり、複雑な型抜き模様が多数必要であっても、製造コストが比較的安価である製造法を提供する。

【解決手段】

スクリーン印刷によって離型フィルムの上に粘着層を塗布し、さらに同じスクリーン版を用いてスクリーン印刷によって同じ平面形状の樹脂層を粘着層の上に積層し、該樹脂層の上にインクジェットプリンタによって多色模様を形成し、さらに同じ画像のスクリーン版を用いてスクリーン印刷によって艶出しまたは艶消しクリア層を粘着層の上に積層する。

(もっと読む)

識別情報付シートおよびその製造方法

【課題】本発明は、物品への固着を容易に行うことが可能であり、識別情報の位置や数を把握しやすく、識別情報の認識を容易にかつ正確に行うことができる識別情報付シート、および上記識別情報付シートを容易に製造することが可能な識別情報付シートの製造方法を提供することを主目的とする。

【解決手段】基底部と、上記基底部の表面に形成され、凸部または凹部の少なくとも一方を備える凹凸形状を有する識別部とを有し、上記識別部の各々の凸部または凹部は、拡大することにより観察可能であり、かつ形状に基づいて識別することが可能な識別情報を有することを特徴とする識別情報付シートを提供することにより、上記目的を達成する。

(もっと読む)

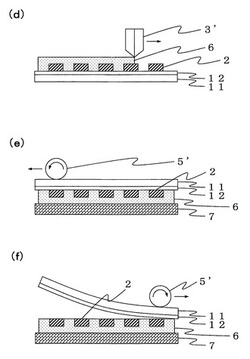

高精細パターンの印刷方法、それにより作製したカラーフィルタ、および印刷装置

【課題】本発明は、次世代ディスプレイ部材の製造に関し、可撓性を有するガラス基材や耐熱性の劣るプラスチックフィルム上に、低コストで高精細なパターンを形成することを可能にする方法である。

【解決手段】(a)インキ剥離性のフィルム基材上に、活性エネルギー硬化型インキ液膜を塗工する工程と、(b)該活性エネルギー硬化型インキ液膜を予備乾燥し、予備乾燥インキ膜を得る工程と、(c)必要な画像パターンを凹部とした凸版を前記予備乾燥インキ膜に接触、剥離させ、非画像パターンを該凸版に転移し、前記インキ剥離性のフィルム基材上に該予備乾燥インキ膜からなる画像パターンを形成する工程と、(d)該画像パターンを半硬化状態にする工程と、(e)該半硬化状態になった該画像パターンを目的の被印刷基材表面上へ転写する工程と、から成ることを特徴とする。

(もっと読む)

アライメント方法

【課題】フィルム状ブランケットを用いて印刷用基材上に画像パターンを重ね合わせて形成する際に、精度良く位置合わせをすることが可能なアライメント方法を提供する。

【解決手段】インキ剥離性を有するプラスチックフィルム上に形成された画像パターンP2を、印刷用基材上に形成された画像パターンP1に転写して重ねる際に、少なくとも、画像パターンP2中の位置合わせマークM2の座標を測定する工程と、画像パターンP2の中心に点対称になる位置合わせマークM2中の二点の組の中で、位置合わせマークM2の設計座標からのずれが最も少ない二点を選択する工程と、選択された二点の位置合わせマークM2と、画像パターンP1中の位置合わせマークM1の中で設計座標が選択された二点の位置合わせマークM2と同じ値の二点の位置合わせマークM1を用いて、画像パターンP2と画像パターンP1との位置合わせを行う工程と、をこの順に含む。

(もっと読む)

有機薄膜形成基材の製造方法

【課題】種々の組成物を用いた有機薄膜を、低コストでパターン精度よく形成してなる有機薄膜形成基材の製造方法を提供する。

【解決手段】基材1上に有機薄膜4を形成してなる有機薄膜形成基材11の製造方法であって、有機薄膜4の構成材料を凍結させた粉体状固化物2を準備し、静電界Fによって粉体状固化物2を基材1上に移行させ、基材1上に移行させた粉体状固化物2に第1の熱H1を与えて粉体状固化物2を融解し、融解してなる融解物3に第2の熱H2を与えて有機薄膜4を形成する。第1の熱H1を与えて粉体状固化物2を融解する前に、有機薄膜4の非形成部に移行した粉体状固化物を取り除くことができ、また、粉体状固化物2の基材1上への移行を静電スクリーン印刷法でパターン状に行うことができる。

(もっと読む)

スピンドル装飾体の製造方法

【課題】 細かいスピンドル模様を表現することができるスピンドル装飾体の製造方法を提供することを目的とする。

【解決手段】 スピンドル装飾体1の製造方法は、光透過性を有する基板10を準備する準備工程と、基板10の一方の面11上に、遮光性を有する樹脂が半径の異なる複数の同心円状に形成されるスピンドル層20を形成する第1形成工程と、基板10の他方の面12上に、金属色を有する金属色層30を形成する第2形成工程とを備え、スピンドル層20と金属色層30とは、基板10を介して重なるように形成され、第1形成工程において、スピンドル層20はオフセット印刷により形成されることを特徴とする。

(もっと読む)

印刷用凸版及びその製造方法並びにそれを用いた有機EL素子の製造方法

【課題】有機EL素子に必要とされる高精細な印刷パターンを形成し、表面樹脂からの溶出を防ぎ、塵、衝撃などによる外部起因による凸版パターンの破壊や変形を改善し、印刷特性に優れた凸版を安価に製造する方法を見出すこと。

【解決手段】凸版印刷法に用いられる凸版であって、基材上に接着剤層を形成する工程と、前記接着剤層上に押出成型用ダイから樹脂を押出し、互いに平行に延在する複数のストライプパターンから構成される複数の凸部を形成する工程と、前記複数の凸部の表面を処理する工程と、からなる事を特徴とする印刷用凸版の製造方法としたもの。

(もっと読む)

偽造防止媒体

【課題】目視角度の変化に応じて反射色に変化が生じる多層薄膜層を有し、さらにオバート機能とコバート機能を具備してなる偽造防止媒体であり、特に目視による真偽判定が容易であり、かつ偽造・改ざん・変造・複写を困難にする偽造防止媒体を提供する。

【解決手段】基材11の一方の面側に設けられている、可視光線の照射下で目視角度に対応して色変化が生じる多層薄膜層18の上に、少なくともパターン状光反射層13が設けられ、さらにそのパターン状光反射層の一部もしくは全面を覆うように位相差層14が設けられていることを特徴とする偽造防止媒体。

(もっと読む)

印刷用凸版及びその印刷用凸版を用いた電子デバイスの製造方法並びに有機エレクトロルミネッセンス素子

【課題】発光輝度ムラのない有機EL素子を製造できる印刷用凸版およびこの凸版を用いた有機エレクトロルミネッセンスディスプレイの製造方法を提供すること。

【解決手段】印刷用凸版12は凸部パターン領域201を有している。凸部パターン領域201は、接触面に塗布されたインキが被転写基板に転写され始める転写開始領域と、前記転写が終了される転写終了領域とを有している。スペーサ用凸部205は、基材200上で転写終了領域の近傍に設けられている。スペーサ用凸部205は、凸部パターン領域201を構成する凸部より該凸部の突出方向に対して高さが高く形成されている。スペーサ用凸部205は、被転写基板に接触して凸部パターン領域201の端部の印圧を下げ凸部パターン領域201の端部による被転写基板上へのインクの膜厚化を抑制する。

(もっと読む)

はんだペースト印刷装置、その送りローラおよびはんだペースト印刷方法

【課題】フレキシブルプリント基板上のはんだペースト量を変更して連続的に印刷する。

【解決手段】はんだペースト印刷装置100は、円筒状のはんだペースト印刷版10と、送りローラ20と、はんだペースト供給装置40と、スキージ50とを備える。印刷版10にはフレキシブルプリント基板30のランド上にはんだペーストを印刷する箇所に貫通孔部11が形成され、送りローラ20の外周面における印刷するはんだペースト量を変更する箇所には凸部からなる印刷量変更部21が形成される。はんだペースト印刷動作中に、印刷量変更部21が貫通孔部11と対向する場合においては矢印C方向から供給されたフレキシブルプリント基板30のランド上に、フレキシブルプリント基板30が印刷量変更部21に押されて凸状に変形しつつ貫通孔部11内に押し込まれることにより、はんだペースト31よりもはんだペースト量の少ないはんだペースト32が形成される。

(もっと読む)

積層表示体

【課題】本発明では、偽造防止効果が高く、再インキ化が困難な積層表示体の提供を目的とする。

【解決手段】本発明の積層表示体、は偽造防止を必要とする媒体に、赤外線を発光する顔料を含有する層を設けることで偽造防止効果を施している積層表示体において、該赤外線を発光する顔料を含有する第1樹脂層と該偽造防止を必要とする媒体との間に、少なくとも赤外線を吸収する材料を含有する第2樹脂層を設ける、ことを特徴とする積層表示体である。

(もっと読む)

画像形成部材

【課題】リソグラフィーのための、小さな温度変化で親水性/疎水性状態などを急速に変化させることのできる、画像形成部材を備える印刷装置を提供する。

【解決手段】画像形成部材110は、基体112と、感熱材料を含む表面層114とを備え、感熱材料が、アクリルアミドポリマーおよびケイ素材料を含有する。画像形成部材110を備える印刷装置100は、インク供給源130と第1熱供給源140とを備えることができる。

(もっと読む)

印刷用凸版及びその印刷用凸版を用いた電子デバイスの製造方法並びに有機エレクトロルミネッセンス素子

【課題】凸版印刷法による有機発光層の形成において、面内膜厚が均一で、欠陥やムラのない膜形成を行うことのできる印刷用凸版を提供する。

【解決手段】凸部201Aの接触面と同一面を有し複数の凸部201Aを接続する接続部201Bを備えることにより、各接触面を接続部201Bを介して接続することによって、アニロックスロールから版凸部上に転写されたインキの流動を版凸部上で可能にし、それによって版凸部上のインキ量の不均一性を緩和した。

(もっと読む)

包装材用途のための触覚テキストおよびイメージを生成させるための紫外線硬化性ゲル化剤インク

【課題】可撓性の基材の上にイメージを形成させることまたは印刷する方法を提供する。

【解決手段】印刷方法は、任意選択の着色剤と、放射硬化性モノマーまたはプレポリマー、光開始剤、反応性ワックスおよびゲル化剤を含む相変化インクビヒクルと、を含む紫外線硬化性相変化インク組成物を可撓性の包装用基材の上に直接堆積させるか、または前記インクを中間転写部材の上に堆積させ、イメージ区域の中に触覚イメージ区域、または触覚イメージ区域と通常イメージとの組み合わせを形成させる工程と、前記触覚イメージ区域またはその一部の中の複数の位置に、前記インクの複数の層を堆積させることによって、前記触覚イメージを形成させる工程と、中間転写部材が用いられるとき、前記堆積されたインクを前記中間転写部材から前記可撓性の包装用基材へ転写する工程と、前記インクを硬化させる工程と、を含む。

(もっと読む)

物品の表面装飾構造及びその加工方法

【課題】加工が容易であって、任意デザインの金属光沢による高級感のある装飾模様を形成することができ、要に臨んで、立体的な装飾模様を形成することも可能な物品の表面装飾構造を提供する。

【解決手段】基材1の表面において、少なくとも金属光沢を有する金属材料が層着した金属被膜層2を形成する一方、この金属被膜層2の少なくとも一部には剥離部21を設け、この剥離部21において基材1の表面が露出して、当該基材1の外観と残存した金属被膜層2の金属光沢との相異により装飾模様を形成し、基材1および金属被膜層2がそれぞれ表出した状態で、これらの表面が透光性を有する合成樹脂材料からなるクリアコーティング層3によって被覆して、金属光沢による装飾模様の表面を保護する。

(もっと読む)

紫外線硬化可能なゲル化剤インキを含む機械読み取り可能なコード

【課題】紙、板紙、プラスチック等対象物の上に情報を埋め込むための方法を提供する。

【解決手段】基材の上に情報を埋め込む方法は、機械読み取り可能なコードが一組の印刷されたマーキングを含み、前記組のそれぞれの印刷されたマーキングが基材の上に予め決められた高さを有し予め決められた値を表し、同一の予め決められた高さを有する印刷されたマーキングは同一データ値を表し、異なったデータ値を表す印刷されたマーキングは異なる高さを有する工程と、任意成分の着色剤、放射線硬化性モノマー又はプレポリマー、光重合開始剤、反応性ワックス、およびゲル化剤を含む相変化インキビヒクルを含む、紫外線硬化可能な相変化インキを堆積させ、基材の上に機械読み取り可能なコードを印刷する工程と、印刷されたマーキングのそれぞれが、予め決められた高さを有するように堆積されたインキを硬化させる工程とを含む。

(もっと読む)

1 - 20 / 28

[ Back to top ]