Fターム[3C034AA07]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 用途 (2,428) | 平面研削 (630)

Fターム[3C034AA07]の下位に属するFターム

砥石端面で平面研削するもの (416)

Fターム[3C034AA07]に分類される特許

101 - 120 / 214

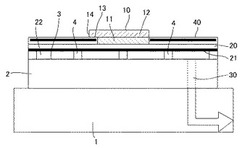

グラインド用治具

【課題】被研削体のオーバーハング部が損傷するおそれを抑制して研削することのできるグラインド用治具を提供する。

【解決手段】支持基板2と、支持基板2に凹み形成される凹部3と、凹部3に配設される複数の突起4と、支持基板2の凹部3を被覆して複数の突起4に支持され、液晶パネル10を保持する変形可能な自己粘着層20と、支持基板2に穿孔されて凹部3と自己粘着層20の区画空間22に連通する排気路30とを備える。そして、自己粘着層20に、液晶パネル10のオーバーハング部14の損傷を抑制するマスキング層40を積層してその厚さを液晶パネル10のカラーフィルタ11の厚さに対応させる。カラーフィルタ11と略同じ高さのマスキング層40が自己粘着層20とTFTアレイ12の間に介在し、オーバーハング部14を支持するので、例えオーバーハング部14の付近に空洞が形成されていても、オーバーハング部14が割れて損傷することがない。

(もっと読む)

デバイスの研削方法

【課題】個々に分割されたデバイスを被計測フレーム等の消耗品を用いることなく所定の厚さに研削することができるデバイスの研削方法を提供する。

【解決手段】複数のデバイスの表面を上面に貼着して支持した保護部材の下面を研削装置のチャックテーブル上に保持し、該チャックテーブルを回転しつつ該チャックテーブル上に保護部材を介して保持された複数のデバイスの裏面を研削手段によって研削して複数のデバイスを所定の厚みに形成するデバイスの研削方法であって、チャックテーブル上に保護部材を介して保持された複数のデバイスにおける所定のデバイスが回転する回転軌跡の直上に非接触式の厚み計測器の計測部を位置付け、非接触式の厚み計測器によって回転する所定のデバイスの厚みを計測しつつ研削手段によって複数のデバイスの裏面を研削し、非接触式の厚み計測器によって計測されたデバイスの厚みが所定の厚みに達したとき、研削手段による研削を終了する。

(もっと読む)

光学式研磨終点検出装置の自動光量調整装置及び自動光量調整方法

【課題】光学式研磨終点検出装置の光量調整工程を全て自動化し、オペレータの作業安全性を確保すると同時に、光量調整作業の簡素化を図り、且つ、安定した研磨終点検出の算出基準を取得して、ウェハの研磨終点検出精度を向上させる。

【解決手段】自動光量調整装置41は、研磨パッド13に形成された観測窓18に載置される鏡面体43と、該鏡面体43を保持する昇降可能な鏡面体保持ヘッド42と、該鏡面体保持ヘッド42を観測窓18と対応する位置に移動させる移動機構44とを備える。光学式研磨終点検出装置11の光源21からの光を鏡面体43に照射してその反射光量を測定し、該測定値が基準範囲内になるように照射光を自動調整する。又、移動機構44は、鏡面体保持ヘッド42を旋回駆動可能に支持する鉛直軸46と、該鉛直軸46を昇降駆動可能に保持する昇降ガイド47を具備する。

(もっと読む)

被加工物保持材

【課題】被加工物のそりやうねりを吸収して被加工物の平坦度を高めることを目的とし、更に、被加工物を保持する保持力を高めることを目的とする。

【解決手段】湿式凝固法によって形成された発泡層2の裏面を研削加工し、発泡層2の裏面を、両面テープ3側にして両面テープ3上に積層し、発泡層2の表面2aを、被加工物を保持する保持面とし、発泡層2は、粘着材料を含有して粘着性を有し、この粘着性によって保持力を高めるとともに、研磨時に加圧された発泡層2が圧縮変形したときに、気泡が開口した発泡層2の壁面が、両面テープ3に一時的に粘着し、急激な回復を阻止して低反発性が得られるものと考えられ、この低反発性によって、被加工物のそりやうねりを吸収して被加工物の平坦度を向上させるようにしている。

(もっと読む)

平面研磨機

【課題】研磨圧力の分布の均一化を図る。

【解決手段】研磨ヘッド10に装備した研磨プレート20をガラス基板の表面に押圧させつつ偏心回転させ、且つ、研磨ヘッド10の長手方向と直交する方向にガラス基板Wを移動させることで、ガラス基板Wの表面のRGB膜を研磨する平面研磨機において、研磨ヘッド10の本体11に研磨プレート20を上下方向移動自在に装備し、研磨ヘッド10の本体と研磨プレート20との間の研磨プレート20のほぼ全長にわたる範囲に、加圧気体の導入により膨張して研磨プレート20を下側に押圧変位させる加圧チューブ18を配設する。加圧チューブ18は、研磨プレート20の長手方向に複数の分割チューブに分割してあり、各分割チューブ毎に独立して圧力制御ができる。

(もっと読む)

多面体の加工保持装置及び加工方法

【課題】水平な上面及び下面に対してそれぞれ同一の所定角度で連接する側面を有する多面体を、専用の加工装置を用いることなく、より少ない加工工程でかつ精度よく加工することができる多面体の加工保持装置及び加工方法を提供する。

【解決手段】被加工材20の隣接する2つの側面を着脱可能に保持する第一保持部41及び第二保持部42を有する駒部材40と、前記駒部材40を着脱可能に取付固定する取付固定部51を有し、前記取付固定部51に取付け固定された駒部材40に保持された被加工材20の上部側もしくは下部側又は上下部両側となる面が仕上げ加工面Kとなるように水平保持する水平保持部55を有する駒保持部材50とからなることを特徴とする。

(もっと読む)

工作機械テーブルの往復反転位置決め方法

【課題】操作盤からの入力でワークの研削加工時にテーブルを往復反転させることを可能にするテーブルの往復反転位置を決める方法を提供する。

【解決手段】一対の光透過型光電センサを工作機械のテーブル案内面を有するベッドの正面に固定し、2本の櫛歯スケールをテーブルの正面に固定し、、テーブルストロークの長さに応じてテーブル左行反転位置(nr)、およびテーブル右行反転位置(nl)を決め、その光透過型光電センサの位置カウント数を操作盤より制御装置のメモリ部に入力し、工作機械テーブルの往復反転位置決めを行った。

(もっと読む)

ワーク搬送方法および装置、ならびにワーク加工装置

【課題】十分な推力でワークを搬送可能としつつ、軽負荷時の加工処理能力の悪化を抑えることを可能にする。

【解決手段】ワーク1を搬送方向にガイドする搬送路20と、上流側ニップロール12の対およびこれを回転駆動する上流側駆動モータ22と、下流側ニップロール13の対およびこれを回転駆動する下流側駆動モータ23とを用いる。上流側ニップロール12の対を回転駆動することにより、搬送入側から送り込まれたワークを上流側ニップロール12の対によって挟み込んで搬送方向へ送り出す第1送出工程と、下流側ニップロール13の対を回転駆動することにより、ワークを下流側ニップロール13の対によって挟み込んで搬送方向へ送り出す第2送出工程とを有し、下流側駆動モータ23は、ワンウェイクラッチ27を介して下流側ニップロール13の対へトルクを伝達するようにしている。

(もっと読む)

ワークテーブルの反転方法

【課題】 異形のワ−クの研削加工時間の短縮。

【解決手段】 砥石車3の昇降と、ワーク2を固定しているチャック6を載置するワークテーブル4の左右方向の往復移動と、砥石車の前後方向の相対的な動きによりワーク表面を研削する研削装置を用い、ワーク2表面に対して回転している砥石車3をワーク表面に下降させてワークの切り込み、ワーク表面の研削を行う方法において、前記砥石車とワークとの干渉領域より発生した振動信号をワーク近傍のチャック上蓋裏面に砥石軸に対し鉛直方向に設置した加速度センサヘッド40が検出し、この振動信号の値(Ei)が予め設定した振動信号のトリガー値(E0)よりも高いときはワークテーブルを一方向に進行させ、該振動信号の値(Ei)が予め設定した振動信号のトリガー値(E0)以下に達したときにワークテーブルの駆動手段に反転信号を送り、ワークテーブル4を反転させる。ワークの研削が行われていないときのテ−ブル4の空転移動距離を短くできる。

(もっと読む)

ワークの支持機構および支持装置

【課題】板状ワークを、変形しにくい状態で支持する支持機構を提供する。

【解決手段】板状ワーク4の底面11に接して支持する下部支持部材1の上面を略凸面とすることにより、板状ワーク4が傾いて載置された場合でも、一方の端部に荷重が集中しにくい構成とする。

(もっと読む)

研削盤

【課題】テーブルの揺らぎ量が原因となるワークの加工面の研削精度の低下がなくなり、研削精度を向上させることができる研削盤を提供する。

【解決手段】

平面研削盤1はx方向及び反x方向において、砥石車6のワークWに対する研削ポイントPよりもテーブル12の移動する側の位置に搭載面12aとの距離を検出する複数の変位センサ31〜33,41〜43を組み合わせた測距装置30,40を備える。数値制御装置は変位センサ31〜33,41〜43から得られた前記距離に基づいて搭載面12aの当該部位の揺らぎ量を演算するとともに同揺らぎ量に基づいて切込量の補正を行う。数値制御装置は搭載面12aの当該部位がx方向又は反x方向において研削加工の位置である研削ポイントPに移動した際当該部位に関して補正した切込量に基づいてリニアモータ10の制御を行う。

(もっと読む)

研磨方法及び研磨装置

【課題】例え最上層の被研磨膜の初期膜厚に被研磨物毎のばらつきがあっても、この被研磨物毎の膜厚のばらつきに左右されることなく、各被研磨物に対して、最上層の被研磨膜の膜厚が最適な状態で、2段目の研磨を開始することができるようにする。

【解決手段】被研磨膜の膜厚を研磨前に測定した後、該被研磨膜を途中まで研磨する1段目の研磨と、残った被研磨膜と次層の被研磨膜を研磨する2段目の研磨を予め設定した研磨条件で順次行い、1段目及び2段目の研磨における被研磨膜に対する処理時間と被研磨膜の膜厚測定値を基に該最上層の被研磨膜の研磨レートを求め、所定枚数目後に研磨される被研磨物に対し、該被研磨物に形成された被研磨膜の膜厚を研磨前に測定し、この膜厚測定値と被研磨膜の研磨レートに基づいて、該被研磨物または該被研磨物から所定枚数目後に研磨される被研磨物に対する1段目の研磨の処理時間を設定する。

(もっと読む)

研磨装置

【課題】ウェハの加工精度を向上させた研磨装置を提供する。

【解決手段】本発明に係る研磨装置は、制御部が、搬送装置100によりウェハ30が少なくとも吸着部材51の上方に搬送されるまでに、吸着部材51の溝部へ液体(純水)を供給するように液体供給部の作動を制御するとともに、ウェハ30を吸着部材51の上方に位置する第1上方位置Aまで搬送し、第1上方位置Aから吸着部材51の上方で第1上方位置Aの下方に位置する第2上方位置Bまで第1の速度で下降させ、第2上方位置Bから吸着部材51の上面まで第1の速度よりも遅い第2の速度で下降させるように搬送装置100の作動を制御する。

(もっと読む)

基板保持装置、基板研磨装置、及び基板研磨方法

【課題】圧力室の気密が保たれずに加圧流体の漏れが生じた場合に、たとえ基板の研磨工程の途中であっても、研磨工程を中断することなく、加圧流体の漏れを速やかに止めることができる基板保持装置及び基板研磨装置を提供する。

【解決手段】基板Wを保持して研磨面101に押圧するトップリング1と、トップリング1に設けた弾性膜7と基板Wとによって画成された圧力室22と、圧力室22に加圧空気を供給する加圧流体供給手段とを備えた基板保持装置において、弾性膜7と基板Wの密着部における加圧流体の漏れを検知するセンサS1と、加圧流体の供給圧力を調節する加圧流体供給圧力調節手段(圧力コントローラP3)とを備え、加圧流体漏れ検知手段で加圧流体の漏れを検知した際に、加圧流体供給圧力調節手段で加圧流体の供給圧力を一時的に低下させて加圧流体の漏れを止めるように構成した。

(もっと読む)

研磨装置および研磨方法

【課題】研磨終了を確実に検出することができる研磨方法を提供する。

【解決手段】本発明による研磨方法は、回転するチャック(109)上に保持した研磨対象物(111)に、研磨部材(201)を設けた研磨ヘッド(101)を押圧して回転させながら揺動させて、前記研磨対象物を研磨する研磨方法であって、前記研磨ヘッドにかかるトルクの、揺動によって生じる振幅を求め、前記揺動によって生じる振幅の変化によって研磨の終了点を検出することを特徴とする。

(もっと読む)

研削加工方法および研削加工装置

【課題】研削加工で研削終了点を高精度での検知が可能になり、効率の良い研削加工で高品質の製品が得られる研削加工方法およびその方法を用いた研削加工装置を提供する。

【解決手段】表面が光反射面43とされた参照用対象物42を、最終仕上げ時点の研削面と同一レベルにし、研削対象物の研削面を研削する研削砥石の加工領域内に研削対象物41と並設して、研削加工中に前記参照用対象物42の光反射面43に光を照射するとともに該光反射面43からの反射光57を監視し、該光反射面43と研削砥石33との接触にで前記反射光57の変動発生を検知した時を研削対象物42の研削終了点として捉え研削加工を終了させると、研削加工において研削終了点を高精度で検知することができるので、高精度な研磨加工を効率よく行うことができる。

(もっと読む)

研磨状況モニタシステム

【課題】研磨中に研磨の均一性をモニタできるようにすることを目的とする。

【解決手段】上定盤3に保持された被研磨物Wと、下定盤2上に装着された研磨パッド1とを接触加圧した状態で、供給ノズル4からスラリーを供給しながら、被研磨物Wと研磨パッド1とを相対的に摺動させて行なう研磨の状況をモニタするシステムであって、研磨パッド1の径方向互いに異なる位置に配置された複数の温度センサ11の検出出力に基づいて、研磨パッド1の温度の均一性を算出し、この温度の均一性と研磨の均一性との間の相関関係から研磨の均一性をモニタするようにしている。

(もっと読む)

ワーク加工装置及びワーク加工方法

【課題】ワークを加工ステージの所定位置に精度良く載置することができるワーク加工装置を提供する。

【解決手段】板状のワーク100を搬送する搬送手段20と、前記搬送手段20により搬送されたワーク100が載置される加工ステージ12と、前記加工ステージ12に載置されたワーク100を切削又は/及び研磨する加工手段90と、を備えたワーク加工装置10において、前記加工ステージ12上に載置された前記ワーク100を保持して前記加工ステージ12の所定位置に位置調整する位置合わせ手段40と、前記位置合わせ手段40に保持された前記ワーク100を前記加工ステージ12に押さえ付けるワーク固定手段60とを有することを特徴とする。

(もっと読む)

平面インダクタ搭載静電結合型センサ及びそれを用いた終点検出方法及び終点検出装置

【課題】導電性膜の研磨終点を検出するのに極めて好適なセンサを提供して該研磨終点を高い精度で確実に検出し、ノイズの発生がなく、低消費電力で、さらにはコスト低減を図りうる平面インダクタ搭載静電結合型センサ及びそれを用いた終点検出方法及び終点検出装置を提供する。

【解決手段】平面インダクタ34とキャパシタ35からなるセンサ回路系を構成する発振回路36を有し、平面インダクタ34をある膜厚を有した導電性膜に平行に近接させ、位相分布により平面インダクタ34と導電性膜との間に静電結合を引き起こし、該静電結合を介しての導電性膜の膜厚抵抗値の変化と、平面インダクタ34が作る磁界変化を伴う磁界と該磁界が前記導電性膜に侵入することによるセンサ回路系から見たインダクタンスの変化との二つの変化によって決まる共振周波数で発振する平面インダクタ搭載静電結合型センサを提供する。

(もっと読む)

多面体の加工保持装置及び加工方法

【課題】水平な上面及び下面に対してそれぞれ同一の所定角度で連接する側面を有する多面体を、専用の加工装置を用いることなく、より少ない加工工程でかつ精度よく加工することができる多面体の加工保持装置及び加工方法を提供する。

【解決手段】被加工材20の一側面を着脱可能に保持する保持部41を有する駒部材40と、前記駒部材40を着脱可能に取付固定する取付固定部51を有し、前記取付固定部51に取付け固定された駒部材40に保持された被加工材20の上部側もしくは下部側又は上下部両側となる面が仕上げ加工面Kとなるように水平保持する水平保持部55を有する駒保持部材50とからなることを特徴とする。

(もっと読む)

101 - 120 / 214

[ Back to top ]