Fターム[3C058BA01]の内容

仕上研磨、刃砥ぎ、特定研削機構による研削 (42,632) | 制御(検知及び設定) (1,968) | 研削状態の検知 (338)

Fターム[3C058BA01]に分類される特許

61 - 80 / 338

研磨方法及び研磨装置

【課題】表面に膜が形成されていない、例えば反応性半導体単体からなるベア基板であっても、基板表面を研磨するのと同時に基板表面のダメージ量を測定することで、研磨の進行状態を監視しながら研磨できるようにする。

【解決手段】研磨中に、光電流式ダメージ量測定方式、フォトルミネッセンス光式ダメージ量測定方式、及びラマン光式ダメージ量測定方式の少なくとも一つのダメージ量測定方式を用いて基板表面のダメージ量を測定し、該基板表面のダメージ減少量から研磨の進行状態を監視する。

(もっと読む)

研磨方法

【課題】短い研磨時間で、高い平坦度を得ながら被加工物の両面を夫々所定量加工する研磨方法を提供する。

【解決手段】研磨方法は、被加工物10の両面10A、10Bを同時に研磨して所定の厚みToに調整するために、上定盤35と下定盤36の加工レートP、Qを異なる値に設定する工程と、偏光分離膜13を基準に被加工物10の両面10A、10Bの各加工量L、Mを測定する工程と、被加工物10を第1の加工時間Xで研磨加工する工程と、上定盤35及び下定盤36に対して、被加工物10の両面10A、10Bを反転させる工程と、反転させた被加工物10を第2の加工時間Yで研磨加工する工程とを有する。

(もっと読む)

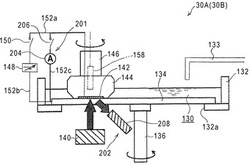

切削装置及び切削方法

【課題】ブレードの形状を非接触で高精度に測定可能な切削装置を提供する。

【解決手段】本発明の切削装置は、ワークを切削する切削装置10であって、回転してワークを切削するブレード40と、ブレード40が取り付けられ、ブレード40の回転方向と垂直な第1方向に移動可能なスピンドル30と、ブレード40を第1方向に移動させながらブレード40の先端の位置を検出するレーザ変位計50とを有する。

(もっと読む)

切削ブレードの消耗量管理方法

【課題】 切削ブレードが常に切削加工し続けることが可能な切削装置における切削ブレードの消耗量管理方法を提供することである。

【解決手段】 第1及び第2チャックテーブルを備えた切削装置における切削ブレードの消耗量管理方法であって、第1チャックテーブル上にウエーハを保持して切削する第1の切削工程と、第2チャックテーブル上にウエーハを保持して切削する第2の切削工程と、第2切削工程を実施している際の時間を利用して、第1チャックテーブルを深さ検出手段の直下に位置付け、深さ検出手段によってウエーハに形成された切削溝の深さを検出し、検出された溝深さから切削ブレードの消耗量を算出する消耗量算出工程と、切削ブレードの消耗量に基づいて切削ブレードの高さ方向の原点位置を補正する位置補正工程とを含んでいる。

(もっと読む)

ワイヤソー

【課題】異常状態データを的確に記憶し、異常原因の解析を容易にするワイヤソーを提供する。

【解決手段】複数の溝ローラー2間にワイヤ3を巻回してワイヤ列を形成し、このワイヤ列のワイヤ3を走行させ、加工物5を前記ワイヤ列に押し当てて加工物5を切り出すワイヤソー1において、ワイヤソー1の駆動状態に応じて変化する状態データを検出すると共に発生した異常を異常信号として検出する検出手段と、前記検出手段によって検出された状態データを所定時間単位に順次記憶すると共に記憶領域が不足した際に最も古い状態データに最新の状態データを上書き記憶するようにした記憶手段24と、前記記憶した状態データを表示する表示手段29とを設け、前記検出手段で異常信号を検出した際、所定時間の間、状態データを記憶するとともに所定時間経過後に状態データの記憶を停止させて記憶手段24に記憶された状態データを表示手段29に表示するワイヤソー。

(もっと読む)

切削装置及び切削方法

【課題】ワークの切削状況を高精度にリアルタイムで把握可能な切削方法を提供する。

【解決手段】ワーク10を切削する切削方法であって、ワーク10のテストカットを行う際にスピンドル20に取り付けられた加速度センサ25からの第1出力信号に基づいて基準データを生成する工程と、ワーク10の実カットを行う際に加速度センサ25からの第2出力信号に基づいて実カットデータを生成する工程と、実カットデータが基準データの範囲から外れているか否かを判定する工程と、実カットデータが基準データの範囲から外れている場合に警報を出力する工程とを有し、基準データ及び実カットデータは、加速度センサからの第1出力信号及び第2出力信号のそれぞれに対して、ハイパスフィルタを用いた波形処理を行い、この波形処理で得られた信号を二重積分することにより生成される。

(もっと読む)

接合ウェーハの製造方法

【課題】研磨作業が煩雑化することがなく、低コストで生産性に優れ、活性層の厚さを所望の規格内に容易に制御することができる接合ウェーハの製造方法を提供する。

【解決手段】支持用ウェーハと活性層用ウェーハとを接合し、接合体を形成する工程(S1)と、接合体の活性層用ウェーハ側を加工して、第1の厚さの活性層を形成する工程(S2)と、活性層を形成した接合体を研磨用プレートに複数枚貼り付け、活性層を第2の厚さまで研磨する工程(S3)と、研磨した接合体を研磨用プレートに貼り付けた状態で、第2の厚さを光学的に測定する工程(S4)と、測定した第2の厚さに基づいて、活性層を第3の厚さまで再研磨する工程(S5)と、を備える。

(もっと読む)

スペクトルの等高線図のピーク位置と時間の関係を使用する終点方法

一態様では、研磨方法は、基板を研磨するステップと、研磨中に監視すべき選択されたスペクトル特徴の識別情報および選択されたスペクトル特徴の特性を受け取るステップとを含む。この方法は、基板が研磨されている間に基板から反射された光の一連のスペクトルを測定するステップを含み、研磨中に材料が除去されるため、その一連のスペクトルの少なくとも一部は異なる。研磨方法は、一連のスペクトル内のそれぞれのスペクトルに対する選択されたスペクトル特徴の特性の値を判定して、その特性に対する一連の値を生成するステップと、一連の値に関数を適合させるステップと、関数に基づいて研磨終点または研磨速度に対する調整を判定するステップとを含む。  (もっと読む)

(もっと読む)

平坦なワークピースを両面加工する装置および方法

本発明は平坦なワークピースを両面加工する装置に関し、この装置は、上部作業ディスクと下部作業ディスクとを備え、両作業ディスクは、互いに向き合うそれらの作業表面の間に、ワークピースを加工するための作業空隙を形成し、また作業ディスクの少なくとも一方は、液状作業媒体を作業空隙へと供給するため作業表面まで貫通する複数の穴を有し、穴はいくつかの群にまとめられ、各穴群は作業媒体のための個別の加圧供給ラインに接続され、また供給ライン内の作業媒体の圧力を互いに個別に調節することを可能とする少なくとも1つの圧力制御装置が配備される。 (もっと読む)

研磨終点検知方法および研磨終点検知装置

【課題】研磨レートの変化(低下)を利用して正確な研磨終点を検知することができる研磨終点検知方法および研磨終点検知装置を提供する。

【解決手段】本発明の研磨終点検知方法は、膜を有する基板の表面を研磨パッドで研磨し、研磨中に、基板の表面に光を照射し、かつ基板から戻る反射光を受光し、反射光の各波長での反射強度を示す分光プロファイルを所定の時間間隔で取得し、取得された複数の分光プロファイルの中から、最新の分光プロファイルを含む少なくとも1組の分光プロファイルを選択し、選択された分光プロファイル間で、所定の波長における反射強度の差分を算出し、差分から反射強度の変化量を求め、変化量に基づいて研磨終点を決定する。

(もっと読む)

加工装置

【課題】砥石に向けて切削水を吐出するノズルの位置調節を高精度な位置調節機構を用いることなく粗く行なった場合でも、加工装置の加工精度を高い状態に維持することができる。

【解決手段】加工装置において、回転して被加工物Wを切断もしくは被加工物Wに対して溝入れする円板状の砥石1と、砥石1の外周部に設けられた切削部5に砥石1の径方向から対向するとともに切削部5の幅方向に位置調節可能に設けられ、砥石1に向けて切削水Lを吐出するノズル7と、を備え、ノズル7の断面形状は、切削部5の幅方向に沿った方向の寸法“a”が、切削部5の周方向に沿った方向の寸法“b”より大きい矩形状、もしくは楕円形状に形成されている。

(もっと読む)

研磨装置および研磨方法

【課題】研磨対象物である基板が外れてしまうことを防止し、安定した研磨を実現することができるようにする。

【解決手段】研磨面を有する研磨パッド101と、基板Wを保持して研磨面に基板を押圧して該基板を研磨するトップリング本体2と、基板Wの外周部を保持して研磨面を押圧するリテーナリング3とを有する研磨装置であって、リテーナリング3の少なくとも2つの位置での高さを検出するセンサ506と、センサ506により検出された高さからリテーナリング3の傾きを算出する演算部508とを備えた。

(もっと読む)

ガラス基板の製造方法、研磨方法及び研磨装置、並びにガラス基板

【課題】ガラス基板の研磨精度を向上させる研磨装置等の提供。

【解決手段】上定盤40を駆動するモーターと、下定盤30を駆動するモーターと、下定盤30の内周の内側に設けられたサンギアを駆動するモーターと、下定盤30の外周の外側に設けられたインターナルギアを駆動するモーターと、これらのモーターを制御する制御部90とを備え、制御部90が、これらのモーターの駆動を制御することによってガラス基板を研磨する研磨装置であって、制御部90が、これらのモーターの駆動に必要な電力または電力量に基づいて、ガラス基板の研磨を調整することを特徴とする、研磨装置とそれを用いたガラス基板の製造方法。

(もっと読む)

研磨装置、研磨方法、研磨制御プログラム、及びそのプログラムを記録した記録媒体

【課題】各研磨処理における諸条件が異なっても、各研磨時間を制御し、各被処理基板の研磨量を略一定とする。

【解決手段】研磨加工の時間経過に応じて変化する状態変数を取得する状態変数取得手段12と、研磨加工が開始されてから所定の経過時間までの前記状態変数の平均値と研磨レートとの相関式を記憶する記憶手段22と、被処理基板に対する研磨加工動作を制御する制御手段20とを備え、前記制御手段は、研磨加工が開始されてから所定の経過時間における前記状態変数の平均値と前記相関式とを用いて研磨レートを算出し、算出された研磨レートに基づき加工終了までの時間を決定する。

(もっと読む)

半導体装置の製造方法

【課題】研磨前の複数のウエハ間に厚さのバラツキがあっても、研磨の途中でウエハの残り厚さを測定することなく、研磨後のウエハ残り厚さを所定の設定厚さにバラツキを小さく自動的に調整できる研磨工程を含む半導体装置の製造方法を提供する。

【解決手段】半導体基板1の一方の主面に所要の半導体機能領域を形成する工程と、前記半導体機能に影響を及ぼさない領域に、半導体特性に必要な前記半導体基板厚さを前記一方の主面からの所定の深さとして、該所定の深さに前記半導体基板1に対して被研磨量比率の異なる材料を埋め込む工程と、前記半導体基板1の他方の主面から所定の研磨速度で研磨し、前記材料が露出した半導体基板の研磨を実質的に停滞させ、全半導体基板で前記材料が露出した時点で研磨を終了させる研磨工程を含む半導体装置の製造方法。

(もっと読む)

マルチワイヤソーのワイヤ断線予防装置

【課題】ワークの切断に用いられるマルチワイヤソーのワイヤの断線の予兆を検知するようにしたマルチワイヤソーのワイヤ断線予防装置を得る。

【解決手段】スラリ供給弁4からスラリが供給され、シリコンインゴッドのワーク3を切断中のワイヤ1の反射光をビジョンセンサ5によって撮像し、この撮像された画像をワイヤ異常検知部12により、グレイレベル化し、このグレイレベル化された画像を解析し、平均値と標準偏差が設定閾値内であり、かつグレイレベルの強度が閾値を超えたとき、ワイヤの乱れ線として検出するとともに、この検出された乱れ線を時系列に蓄積して出現頻度が閾値を超えたとき、断線の予兆と判断して、ワイヤによる切断作業を制御する加工制御装置20へ制御信号を出力して、断線を予防するようにした。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置が微小化しても、CMPの研磨終了点を正しく検出できる半導体装置の製造方法を提供する。

【解決手段】基板の表面のシャロートレンチアイソレーション溝を埋めると共に上記表面の上に形成された絶縁膜を、上記絶縁膜に照射した光の干渉光の時間変化を監視しながら、研磨する研磨工程を有し、上記基板のスクライブ領域に対応するスクライブ面積に応じて予め設定した最短研磨時間の経過後に、上記干渉光の時間変化が所定の条件を満たす時点で、上記研磨工程を終了する。例えば最短研磨時間50を経過後に、干渉光強度の時間変化が減少から増加に転じた時点54を研磨終了点として検出する。これによってたとえノイズによる極小点48が出現しても誤検出することがない。

(もっと読む)

化学的機械的研磨を監視するためのデータ処理

【課題】基板の研磨を監視するための技術を実施する方法及び装置。

【解決手段】2つ以上のデータ点が取得され、各データ点は、センサの感知領域内の特徴部により影響される値を有すると共に、感知領域が基板を横断していくときに基板(10)とセンサとの相対的位置に対応する。基準点のセットを使用して、取得したデータ点を変更する。この変更は、基板を横断する感知領域により生じる取得したデータ点の歪を補償する。変更されたデータ点に基づき、基板の局部的特性を評価して、研磨を監視する。

(もっと読む)

研磨終点検知方法、研磨終点検知装置、研磨方法、および研磨装置

【課題】研磨レートの変化(低下)を利用して正確な研磨終点を検知することができる研磨終点検知方法および研磨終点検知装置を提供する。

【解決手段】本発明の研磨終点検知方法は、膜を有する基板の研磨中に、基板の表面に光を照射し、かつ基板から戻る反射光を受光し、反射光の反射強度を波長ごとに測定し、反射強度に基づき、膜に関する反射強度と波長との関係を示す分光プロファイルを生成し、分光プロファイルから、反射強度の極値を示す少なくとも1つの極値点を抽出し、研磨中に、分光プロファイルの生成と極値点の抽出を繰り返して複数の分光プロファイルおよび複数の極値点を取得し、複数の分光プロファイル間での極値点の相対変化量に基づいて研磨終点を検知する。

(もっと読む)

研磨監視方法

【課題】膜の厚さのばらつきに起因する影響を排除して、正確な研磨の進捗を監視することができる研磨監視方法を提供する。

【解決手段】本研磨監視方法は、基板の研磨中に、積層構造を有する基板の表面に光を照射し、基板から戻る反射光を受光し、反射光を波長に従って分解して分光波形を生成し、所定の光学干渉成分を選択的に除去するための数値フィルタを分光波形に適用して監視用分光波形を生成し、監視用分光波形の変化を研磨中に監視する。

(もっと読む)

61 - 80 / 338

[ Back to top ]