Fターム[3C100BB15]の内容

Fターム[3C100BB15]に分類される特許

101 - 120 / 419

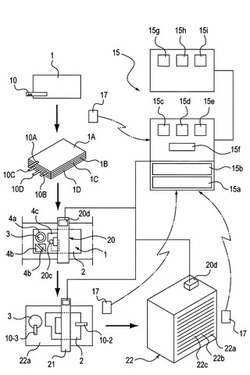

被切断材及び端材の管理方法

【課題】搬入された素材やこの素材を切断したときに生じた端材を合理的に管理する。

【解決手段】素材1を受け入れたとき、材質及び板厚及び製造条件及び平面形状と寸法を含む被切断材情報を記憶部に記憶させ被切断材認識情報を書き込んだICタグ10を素材1に添えて貯蔵しておく。素材1に対する切断が終了して端材2、3が発生したとき、端材2、3毎に素材1の材質及び板厚及び製造条件に加えて平面形状と寸法を入力して端材情報として記憶させ端材認識情報をICタグ10−2、10−3に書き込み、夫々端材2、3に添えて端材貯蔵領域に貯蔵する。素材貯蔵領域に貯蔵された素材1毎に添えられたICタグ10A〜10Dに書き込まれた被切断材認識情報、及び端材貯蔵領域に貯蔵された端材2、3毎に添えられたICタグ10−2、10−3に書き込まれた端材認識情報をリーダライター17によって読みとることで、素材1及び端材2、3の管理を行う。

(もっと読む)

材料必要量予測装置、材料必要量予測方法、及び材料必要量予測プログラム

【課題】 製品ごとに1以上のサイズで切り出される1以上の種類の材料の必要量を予測する材料必要量予測装置を提供する。

【解決手段】生産実績と製品及び材料寸法データとから、製品の単位数ごとに必要とされる材料の数量であって前記使用割合によって按分された数量である換算係数を算出し、算出した換算係数、及び、販売実績データ、に基づいて、過去販売された製品数だけ製品を製造するのに必要な材料の数量を算出し、前記材料の種類ごとの数量に基づいて、未来の材料の予測必要量を算出する材料必要量予測装置。

(もっと読む)

生産数制御システム

【課題】一連の生産工程においてワークの排出分を短時間で簡単に且つ正確に考慮することで、ワークの生産完了後での排出分の確認や再生産を不要とし、常に目標生産数と実生産数とを一致させることが可能であると共に、ワークの生産コストの低減と生産効率の向上を同時に満足させることが可能な生産数制御技術を提供する。

【解決手段】制御装置4は、生産ラインL2a,L2bに供給された複数のワークを組み立てて、予め設定した目標生産数に一致した数の完成品を生産する際、常時、生産数補正個数を算出し、その生産数補正個数だけ追加して、制御カウンタCP1a,CP1b,CP2に複数の加工セクションS2a,S2b又は組立セクションS3へのワークの追加引き込み制御を実行させる補正機能を有している。生産数補正個数は、完成残生産数−ライン内滞留数−排出数−供給生産残数なる減算処理によって算出される。

(もっと読む)

予測・診断モデルの構築装置

【課題】適切な学習データから高精度な予測・診断モデルを容易に構築する。

【解決手段】コンピュータにより予測・診断を行うモデルを構築する装置において、モデル構築用の学習データとしてN項目(Nは正の整数)の入力データ及びM項目(Mは正の整数)の出力データからなるデータセットを蓄積するデータベース200と、前記データセットから学習に不適な異常データを削除して第1の学習データを生成する学習データ作成手段301と、部分的最小二乗法モデルを構築するモデル構築手段302と、前記モデルを用いて学習データに対し予測または正常・異常診断を行い、その結果の数値指標が判断基準を逸脱する異常データを削除して第2の学習データを生成する学習データ作成手段301と、学習データを用いて前記モデルを再度、構築するモデル構築手段302とを備える。

(もっと読む)

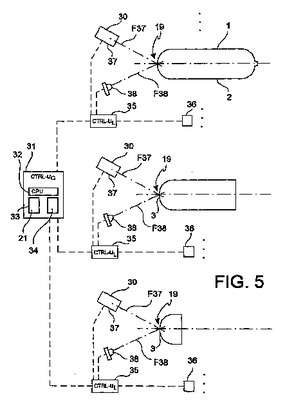

ガスシリンダのための追跡情報を作成するための方法及びシステム

【構成】未加工金属片(3)から製造された金属シリンダ本体(2)を有するガスシリンダ(1)のための追跡情報を作成するための方法は、未加工金属片(3)に識別コード(20)を含んだ個別マーク(19)を付する工程と、未加工金属片(3)の少なくとも一つの変態又はコントロール処理中に、個別マーク(19)を読み取ることにより未加工金属片(3)の識別コード(20)を識別し、変態又はコントロール処理の結果の少なくとも一つの処理パラメータを識別コード(20)と関連付ける工程と、その処理パラメータの識別コートとの関連性に関する情報をデータベース(21)に保存する工程とを含んでいる。  (もっと読む)

(もっと読む)

稼働管理システム

【課題】各生産機の実績数量や目標数量を一元管理できると共に,オペレータに対して自機の実績数量や目標数量などを提示することのできるシステムを提供する。

【解決手段】稼働管理システム1は,複数台の生産機(窓検査機2)の稼働状況を一元管理する稼働管理装置10と,窓検査機2の稼働状況を示す信号が窓検査機2から入力されるインターフェース装置12と,管理者が利用する管理者端末11とから少なくとも構成され,インターフェース装置12は,該信号を数値化した稼働データを稼働管理装置10に送信し,稼働管理装置10は,各インターフェース装置12から受信した稼働データを利用して,生産数量の合計値である実績数量,稼働時間及び全運転時間を窓検査機2毎に算出し,管理者端末11に稼働データの集計結果を表示させる共に,インターフェース装置12に接続されたデータ表示器13に進捗状況を表示させる。

(もっと読む)

工業プロセスの品質をモニターするためのシステム及び当該方法

【課題】少なくとも一つの処理ステーションでの一つ以上のプロセス量を検出するためのセンサ手段と、プロセス品質に関する情報を得るためのセンサ手段によって生成された信号で動作する取得及び処理の手段と、プロセス品質に関する情報に基づいて動作する製造フローを管理するための手段と、を備える工業プロセスをモニターするためのシステムを提供する。

【解決手段】取得及び処理の手段32は、少なくとも一つの処理ステーション20に局所的に配置される。製造フロー19を管理するための手段は、取得及び処理の手段32に関して遠隔の位置に配置される。取得及び処理の手段32と製造フロー19を管理するための手段との間にプロセス品質に関する情報Qを交換するための無線通信手段42,43が設けられている。

(もっと読む)

作業管理システム

【課題】システム全体を小型化および簡略化することができる作業管理システムを提供することを課題とする。

【解決手段】作業管理システム1であって、ボルトB1〜B4を締め付けるとともに、ボルトB1〜B4を加工したことを示す加工情報を出力する工具10と、各ボルトB1〜B4に配置された工具10を検出し、工具10の位置情報を出力する検出センサ20と、検出センサ20から入力された位置情報と、位置情報が入力されているときに工具10から入力された加工情報とを対応させて表示する表示部32を有する管理装置30と、を備えている。

(もっと読む)

要因分析装置

【課題】製造工程において多数の項目測定を経て製造される製造物について、製造物の知識がない場合でも測定項目間の関係を容易に把握できる要因分析装置を提供する。

【解決手段】製造物の製造工程において測定する複数の特性値の測定データと、その測定順序または工程順序を入力とする。各測定項目についてその測定項目より測定順序または工程順序が前の項目の中から重回帰分析における説明変数を選択し、重回帰式を作成する。分析対象とする項目を指定し、特性要因図を用いて説明変数を階層的に表示することにより、多数の測定項目間の階層的な関係を自動的に可視化する。

(もっと読む)

作業実績収集システムおよび作業実績収集方法

【課題】作業対象物品の組付の際に、有効作業および無効作業の作業実績の情報を収集し管理するための作業実績収集システムを提供する。

【解決手段】セル作業端末20は、表示装置25に表示された作業手順を切り替える指令をするスイッチ24と、作業場所の所定領域の温度画像情報を取得する赤外線サーモグラフィ装置23と、制御装置26を有している。制御装置26は、赤外線サーモグラフィ装置23で取得した温度画像情報からセル作業台71の所定領域内に人の手があるか否かを判定し、人の手があると判定したときを有効作業として、スイッチ24の操作を検知するまで、有効作業の時間を有効作業時間として積算し、スイッチ24の操作を検知したのち、作業手順の管理識別情報(シートID)と、有効作業時間とを関連付けて作業実績収集情報をデータベースサーバ30に送信し、データベースサーバ30は、受信した作業実績収集情報を記憶部31に記録する。

(もっと読む)

圧延実績記録システム

【課題】 記入ミス等の発生を防止することが可能となる圧延時間成績を記録システム提供する。

【解決手段】 鋼塊の通過を検知した信号を加熱炉制御部に送信する鋼通過検知部と、所定のデータ処理を行う分析部と、オペレータが各種操作を行う操作部とを有する圧延実績記録システムであって、オペレータが加熱炉から抽出予定の鋼塊について、抽出予定材と抽出号線が同一であると確認した場合には、操作部を操作して号線を選択し前記分析部へ送信され、加熱炉制御部は選択された号線と加熱炉制御部内の抽出号線が合致した場合には、分析部へ所定の抽出予定データを転送し、オペレータは、鋼塊を抽出部を操作して加熱炉から搬送部に載せ、鋼通過検知部は鋼塊が前を通過した場合には、通過した信号を加熱炉制御部に送信し、加熱炉制御部はデータが更新されて抽出データが分析部へ伝送され、分析部は、加熱炉内での圧延時間成績を記録することを特徴とする。

(もっと読む)

製造負荷予測装置、方法、コンピュータプログラム、及びコンピュータ読み取り可能な記憶媒体

【課題】各製造設備の能力制約等の製造上の要件を満たした生産計画を作成する際に必要となる品種毎の製造負荷を迅速かつ高精度に予測することができるようにする。

【解決手段】製造実績注文情報400と製造実績情報500とに基づいて、製品属性が同一又は予め定めた範囲内である製品同士を同一の品種として仕分けるための工程別品種区分ロジック(決定木600、700、800、900)を製造工程毎に作成する。また、製造実績注文情報400と製造実績情報500とに基づいて、工程別品種区分ロジックを用いて、製造負荷予測モデル1200、1300、1400、1500を算出する。そして、工程別品種区分ロジックと、製造負荷予測モデル1200、1300、1400、1500とを用いて、新規の製品の注文に関する生産計画1900について、各製造工程の製造負荷を予測する。

(もっと読む)

損失コスト計算方法及び損失コスト計算プログラム、並びに損失コスト計算装置

【課題】 工程が進むにつれて物量が減少してゆく生産ラインを対象として、各工程で発生する歩留り落ちに対して費やされた損失コストを計算する。

【解決手段】 事前に与えられた生産量情報、通過工程情報、コスト情報(S1)に基づいて、各製品の工程毎に、歩留り落ちとして加工前後の物量の減少量(工程別損失量)を算出し(S3)、当該工程を含む上工程の全てに対して上工程での損失訴求量として登録する(S4)。設備毎の加工費単価を元に、工程毎に、損失訴求量と加工費単価の積(損失訴求コスト)を計算し(S5)、各工程の工程別損失量と原料費単価の積(原料損失コスト)を登録する(S6)。損失訴求コスト及び原料損失コストを参照して、製品毎に合計して、製品別損失コストを計算する(S7)。損失訴求コスト及び原料損失コストを参照して、設備毎に合計して、設備別損失コストを計算する(S9)。損失訴求コスト及び原料損失コストと、製品別損失コスト及び設備別損失コストの計算結果を出力する(S10)。

(もっと読む)

組立装置

【課題】順次投入される複数種類の部品を組み立てて組立品を次々と生産する組立装置において、不良部品として排出された部品を補うためのバッファを設けることなく、組立効率の低下防止と生産性の維持を実現する。

【解決手段】複数種類の部品が投入される投入部2と、搬送装置3と、部品を処理し互いに組み付ける処理をする複数の作業ステーション4と、組立品を取り出すための取出部5と、投入された部品または互いに組み付けられた部品の良否を判定する判定部41と、不良と判定された部品を排出する排出部6と、投入部2に投入された部品の投入数と排出部6から排出された部品の排出数とを種類毎に求める部品カウンタ7と、投入数と排出数とに基づいて、組立品を構成する部品が不足しないように投入すべき部品の組み合わせパターンを求めて表示する表示装置8とを備え、作業者9に対し部品数のアンバランスの解消を指示して生産性の維持が図られる。

(もっと読む)

不良要因の分析表示方法および不良要因の分析表示装置

【課題】生産プロセスと検査プロセスから取得されるデータを用いた不良要因分析において、分析により不良要因として抽出されたデータ項目について、分析結果の妥当性の判断と、生産プロセスの改善策の立案に必要な、適切な詳細データを選択する不良要因の分析表示装置を提供する。

【解決手段】演算装置16は、製品の生産データと検査データを製品毎に集計した代表値を元に不良発生の不良要因の分析を行う。表示装置17は、分析結果から抽出されたデータ項目について、代表値のもとになった生産データおよび検査データを、分析対象となった複数の代表値の中から、統計手法による演算を用いて選択し、表示する。

(もっと読む)

ID媒体及びセンサを利用した作業進捗推定装置及び方法

【課題】作業の進捗の把握を効率的に実現する技術を提供する。

【解決手段】作業進捗推定装置100は、作業の対象1に対応付けられる、RFID101のデータ(D1)、及びセンサ103のデータ(D2)を取得する処理と、RFIDデータ(D1)に基づき、開始または完了した作業項目を特定する処理(141)と、センサデータ(D2)に基づき、作業項目の途中の状態を含む進捗度を推定する処理(142)と、これらに基づき、作業における作業項目とその進捗度とを対応付けた情報を出力する処理(144)とを行う。

(もっと読む)

紙工機械の点検システム

【課題】点検作業員の熟練度に関わらず、点検作業を効率良く行うことができ、紙工機械の作動状態をより正確に把握することが可能な紙工機械の点検システムを提供する。

【解決手段】作動状態を検出可能な各種センサを備えた紙工機械5と、点検作業によって得られた情報を入力可能に構成された点検用携帯端末7と、ネットワーク9を介して紙工機械5および点検用携帯端末7に通信可能に接続され、各種センサにより検出された検出結果を紙工機械5の作動情報として取得すると共に点検用携帯端末7への入力情報を点検情報として取得する情報管理装置8と、を備えた。

(もっと読む)

電磁気ベースの局所的な位置決め機能を用いて製造工程を最適化するシステムおよび方法

システムは、作業用小室内でシーケンスのステップを実行するためのハンドヘルド型工具を含む。工具に接続した電磁マーカーが小室内で磁場を放射する。レセプターがこの磁場を検出し、これに応じて未処理の位置信号を生成する。制御装置が工具の組み立て設定値を更新する。未処理データを用いて確定された位置がシーケンス内の予想位置と等しくない場合には、ホストが制御動作を実行する。方法は、マーカーが生成し、レセプターアレイが測定した磁場を用いてトルクレンチの現位置を計算し、工具または締結具の現位置を計算する。締結具の現位置を、正しく調整されたシーケンスにおける予想位置と比較することができ、また、締結具位置が予想位置と等しくない場合には、トルクレンチを使用不可能にすることができる。 (もっと読む)

製品の再組み立て支援システム、製品の再組み立て支援方法、製品の再組み立て支援プログラム

【課題】担当者の経験や能力に左右されることなく、製品の再組み立ての成功率を高める

。

【解決手段】本発明の製品の再組み立て支援システムは、複数の構成要素からなる製品の

製品データが入力される製品情報入力部11と、前記構成要素を組み立て、製品の作製を

行なう作製部12と、作製部12で組み立てられた製品を検査し、製品が不良か否かを判

断する検査部13と、検査結果が不良の製品を再度組み立てる再組み立て部15と、前記

検査部13で不良の結果が出た製品の不良原因を解析し、再組み立て方法を前記再組み立

て部に指示する解析部14とを備えられている。再組み立て最適化部16はこれら各手段

に接続されたデータベースに蓄積された履歴情報に基づいて、検査部13で不良と判断さ

れた製品に適した再組み立て方法のモデルを提供する再組み立て最適化部16とを再組み

立て条件の適正化を図る。

(もっと読む)

製品履歴管理システム及び製品履歴管理方法

【課題】格納するデータ量が無用に大容量化してしまうことを防止することができる製品履歴管理システム及び製品履歴管理方法を提供する。

【解決手段】製造ラインの各製造工程(11〜14)において製造される製品の管理データを取得し、管理データの各製造工程における項目パターンを識別するための情報を付する管理データ取得部(31)と、管理データの各製造工程における項目パターンを識別するための情報を含んだ管理データ格納規則の中から、管理データ取得部(31)で取得した管理データの各製造工程における項目パターンに適合する管理データ格納規則を選択するデータ格納規則選択部(32)と、データ格納規則選択部(32)で選択された管理データ格納規則に従って、管理データを、管理データの各製造工程における項目パターンを識別するための情報とともに格納する管理データ格納部(34)と、を備える。

(もっと読む)

101 - 120 / 419

[ Back to top ]