Fターム[3C100CC01]の内容

総合的工場管理 (15,598) | データの移動、通信網の管理 (1,431) | 通信網の形成 (854)

Fターム[3C100CC01]の下位に属するFターム

工場内の通信網 (463)

工場の外部に接続する通信網 (187)

Fターム[3C100CC01]に分類される特許

121 - 140 / 204

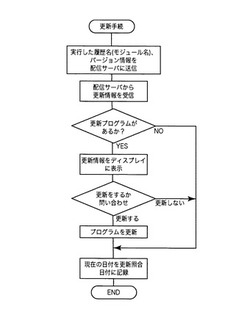

NC工作機械の制御プログラムの更新方法及び装置

【課題】NC工作機械及びこれに付設された機器の動作を制御する制御プログラムの更新方法及び装置に関し、不要なバージョンアップを避け、稼動している各工作機械ごとに最適なバージョンの制御プログラムを通信ネットワークを使って配信することを可能にする。

【解決手段】NC工作機械の制御プログラムが実行した動作ないしモジュールを識別する履歴名を制御器にを記憶させ、配信サーバには当該制御プログラムの複数バージョンについての更新プログラムを更新された動作ないしモジュールを識別する照合名と共に記憶させ、上記制御器に搭載されている制御プログラムのバージョン情報と記憶した履歴名とを配信サーバに送信し、この送信を受けた配信サーバに前記照合名に前記履歴名が含まれる最新バージョンへのバージョンアッププログラムを制御器に送信させる。

(もっと読む)

監視データおよび修正措置データを用いてプロセスプラントにおける監視および修正措置を行う方法および装置

プロセスプラント内の修正措置を監視する方法およびシステムは、プロセスプラント内の装置のステータスに関する装置データを受信することと、装置に関連する修正措置のステータスに関する修正措置データを受信することと、装置に関連する修正措置に関するさらなる機能を実行するために、装置データおよび修正措置データを用いることとを含んでいる。 (もっと読む)

在庫管理システム

【課題】 各販売会社で発注を生産工場にしたとき、生産工場側がその発注が在庫補充のための発注か早急に必要とする発注か区別がつかず、顧客に納期の遅れが生じる場合があった。

【解決手段】 拠点サーバ装置は在庫マスタデータベースと注文マスタデータベースと受注マスタデータベースと発注システムとを有し、拠点基幹装置は拠点在庫管理データベースと発注予定情報作成プログラムを有し、中央基幹装置は中央在庫管理データベースを有する。

(もっと読む)

重篤度評価データを備えた監視データを用いてプロセスプラント内の機能を実行するための方法および装置

プロセスプラント内のエンティティを監視するための方法およびシステムは、プロセスプラント内のエンティティのステータスに関するステータスデータを収集することと、プロセスプラント内のエンティティの重要度に関す重篤度データを収集することと、上記のエンティティのステータスデータおよび重篤度データを用いてプロセスプラント内の機能を実行するようになっている。  (もっと読む)

(もっと読む)

委託先によるネットワーク外観検査システム

【課題】FPCの外観検査を自社工場で行うと、海外に比べて人件費が高く、コストアップになるだけでなく、自社工場の人員が足りない場合には、対応が難い。また、ネットワークにより委託先で外観を検査する方法は、今迄開示されていない。

【解決手段】離れた場所の委託先で外観検査を行うネットワークシステムにおいて、予め、送信側PCと受信側PCを接続して受信側マウスで送信側カメラを操作できるように設定しておき、検査前製品ストックより、製品を1枚毎に検査ヤードに搬送し、送信側PCに自動読み込みをする第1工程と、受信側マウスをXY移動することにより、外観検査の画像を受信側のPCに取り込む第2工程と目視検査を行う第3工程と良品と不良品に区分けした検査結果データを、受信側キーボード操作により、夫々、送信側PCに搬出する第4工程からなり、人員不足の解消やコスト低減が可能な委託先によるネットワーク外観検査システム。

(もっと読む)

生産管理方法

【課題】 生産設備機器と生産管理端末(5)を繋ぐ通信回線(A)がオフラインになった場合でも、その後、生産管理端末(5)での信頼性の高い生産管理が行なえるようにする。

【解決手段】 生産設備機器と、該生産設備機器の時間変化する変動データを通信回線(A)に送信する機器側通信装置と、前記通信回線(A)を介して送信されて来る前記変動データを読み込んで管理する生産管理端末(5)とを利用し、前記生産管理端末(5)は、前記機器側通信装置から送信されて来る変動データを、該変動データがひも付けされている固定の基本データに属するデータとしてデータベース(53)に書き込む。

(もっと読む)

工作機械又は生産機械の制御挙動ないし機械挙動のシミュレーション方法

本発明は工作機械又は生産機械(1)の制御挙動及び機械挙動の少なくともいずれかをシミュレーションするための方法ないし装置に関し、その際工作機械又は生産機械(1)に関するデータ(5)がこれらの機械からシミュレーション装置(3)へイントラネット(2)及びインタネット(2)の少なくともいずれかを用いて伝送される。データ(5)は自動的にシミュレーション装置(3)へ伝送されることが可能であり、その際特に多数のデータ(5)から1つのデータの少なくとも変更後、少なくともこのデータがシミュレーション装置(3)へ伝送される。  (もっと読む)

(もっと読む)

品質向上支援システムおよびその制御方法、ならびに制御プログラム

【課題】 蓄積した不具合情報に基づいて、関連する部門の弱点を特定するとともにその弱点の対策指示を提示することができ、これにより効果的な品質改善活動に寄与する品質向上支援技術を提供する。

【解決手段】 品質向上支援システムは、個々の不具合現象につき少なくとも不具合原因のデータを含む不具合現象データベースを備える。システムは、不具合現象データベースにおける不具合原因別に、不具合の改善緊急性の度合を示すリスクポイントを算出する(S16,S19)。その後システムは、前記リスクポイントが所定の閾値を超える不具合原因を弱点と判定する(S17,S20)。そしてシステムは、前記弱点と判定された不具合原因に対する改善対策指示を関連部門に送信する(S18,S21)。

(もっと読む)

受注・見込み生産混流時の生産計画方法および生産計画システム

【課題】受注生産品目と見込み生産品目が混流する製造工程において、保有生産能力を考慮し、各品目の需要変動に対応した生産指示の優先順位付けを行う。

【解決手段】受注生産品目と見込み生産品目が混流する製造工程において、保有生産能力を越える需要が発生する場合を想定し、各品目に生産優先度を規定するパラメータをあらかじめ設定し、保有生産能力の範囲内で先行して生産すべき品目の優先順位付けを各品目の余裕在庫率に従って行う。余裕在庫率は、見込み生産品目において、(有効在庫量/必要在庫量)で求められる。一方、受注生産品目においては、出荷時点で納品できる量の在庫が必要であるため、その量の在庫(需要取込量)を必要在庫量、現在の出来高を有効在庫量と見なすことができるため、余裕在庫率(有効在庫量/需要取込量)として指標化する。受注生産品目ならびに見込み生産品目のすべての余裕在庫率を参照して、余裕在庫率の小さい品目から順に繰り返して生産工程の能力を配分し、両品目の注文充足率を最大化することを可能とした。

(もっと読む)

納期調整プログラム、および納期調整装置

【課題】管理者の管理負担の軽減を図るとともに顧客に対する信頼性の向上を図ること。

【解決手段】納期調整装置101は、記憶部304に納期遅延エントリが発生するまで待ち受け、納期遅延エントリが発生した場合、取得部305により納期遅延エントリを取得する。そして、納期遅延エントリに関する納期情報をコンピュータ端末102に送信する。このあと、入力部306により調整入力が受け付けられた場合、決定部307により調整先エントリ決定処理を実行する。この調整先エントリ決定処理のあと、調整部308により調整処理を実行する。そして、調整結果をコンピュータ端末102に送信する。これにより、調整結果がコンピュータ端末102のディスプレイに表示される。

(もっと読む)

製造変更日程計画表示方法、製造変更管理方法およびシステム、

【課題】設計・製造拠点が世界に散在する製造形態においては、製造技術者にとって、どの設計変更がいつ自分の担当する工程・装置に影響するか判らないという問題がある。

【解決手段】設計変更内容と、製造変更日と、製造変更対象を含む複数の設計変更データ211から、相互に関連する設計変更データを選別して、製造変更日に沿って並べ替えた設計変更データを製造変更日程計画221として表示し、前記製造変更日程計画221の表示に重ねて、前記製造変更日程計画221に対して実施した製造変更日の前記製造変更日程計画221に対する遅延日数から求めた遅延予測曲線215を表示する。

(もっと読む)

工程管理装置、工程管理プログラム、工程管理プログラムを記録した記録媒体、および工程管理方法

【課題】 ユーザからの回答を利用して不良要因を推定する場合に、どのような状況においても、不良要因を特定する際に必要とされる質問数を低く抑えることを可能とする工程管理装置を提供する。

【解決手段】 不良結果から該不良結果に対応する各不良要因に至る要因推定の診断パスを、条件分岐による木構造の知識として示す因果ネットワークが推定知識記録部23に記憶されている。推論処理部61が、上記因果ネットワークに基づいて要因推定処理を行う際に、ユーザからの回答内容に応じて該当条件に対する適合度が適合度演算部62によって算出される。そして、診断パス絞り込み部65が、所定の閾値以下となった条件より下流側の診断パスおよび不良要因を要因推定対象外として設定する。

(もっと読む)

半導体製造装置の稼動時間集計システム

【課題】

半導体製造装置の稼動時間を簡易に集計するシステムを提供する。新しく製造される半導体製造装置には、課金システムを内蔵する必要があり、旧式の半導体製造装置には、課金システムを新たに追加する必要がある。それらを、解決するシステムを提供する。

【解決手段】

半導体製造装置自身にではなく、その生産管理システムにプログラムを挿入することによってそれらを解決した。装置ユーザの生産管理装置に書込部を内蔵させ、装置メーカの稼動時間取得装置に呼出部を内蔵させ、公衆通信回線を通じてこれらを結び、中継点として稼動時間集計装置を新たに設ける。

(もっと読む)

部材品情報記録装置、部材品情報記録方法、部材品情報記録プログラムおよび部材品情報記録プログラム記憶媒体

【課題】 部品表データベースやその製造品を構成する部材品の個別識別情報を記録した製造実績情報データベースを保管しなくても済むようにする。

【解決手段】 部材品情報記録装置3は、部材品組立装置2が前記部材品貯留部22から組立に使用する部材品を取り出したときに、その部材品に付設されているICタグ7またはその部材品が貯留されていた部材品貯留部22に付設されているICタグ71,231から、その部材品に係る個体識別情報を読み出し、その部材品が基体部材品7であるときには、その基体部材品7に付設されたICタグ71に製造品の個体識別情報と基体部材品7の個体識別情報とを書き込み、また、その部材品が基体部材品7でないときには、その部材品を搭載する基体部材品7に付設されたICタグ71にその部材品に係る個体識別情報を書き込むようにした。

(もっと読む)

生産管理方法

【課題】欠品や在庫の発生を極力抑えることのできる部品実装機の生産管理方法の提供し、さらに、生産に余裕がある場合は、省電力化を図ることができる生産管理方法の提供すること。

【解決手段】生産計画を構成する生産情報を前記生産設備が実装基板を生産している間に取得しS604〜S606、生産設備が前記一連の実装基板を生産している間に前記生産情報に基づき前記実装基板に関する生産設備のスループットを決定(S607)するスループット決定ステップとを含み、さらに、前記スループット決定ステップにおいて決定されたスループットが生産設備の現在のスループットより低い場合、決定されたスループットより低くならない範囲のスループットで前記生産設備の消費電力が減少するように生産条件を決定する生産条件決定ステップS608〜S615を含む。

(もっと読む)

作業状況管理システム、作業状況管理方法、および作業状況管理プログラム

【課題】作業者の作業状況を簡便かつ確実に把握し管理可能とする。

【解決手段】作業領域5を構成する所定エリア7毎に設置された人員検知装置200から、所定エリア7で検知された検知人員の情報と検知エリア7および検知日時の情報とを所定間隔で取得しエリア別作業端末データベース125に格納する検知情報取得部110と、エリア別作業端末データベース125における各検知エリア7毎の検知人員の検知日時の情報に基づき検知人員が検知エリア7で所定日に初めて検知された時刻から最後に検知された時刻までの間を作業時間として算定する作業時間算定部111と、作業時間を出力インターフェイスに出力する出力処理部112とからシステム構成する。

(もっと読む)

厚鋼板の出荷方法

【課題】 厚鋼板の生産性を向上させ、かつ、需要家側での作業効率を向上することができる厚鋼板製造管理装置を提供する。

【解決手段】 顧客から受けた注文に応じて、圧延機で熱間圧延した厚鋼板の先部と後部を切断した耳付厚鋼板を製造し、その製造した耳付厚鋼板を顧客に引き渡すに際して、前記製造した耳付厚鋼板のサイズと前記顧客が注文した製品サイズを基にして、その注文の製品を前記耳付厚鋼板から切り出すための切出位置を求め、この求めた切出位置情報を前記顧客に伝達する。

(もっと読む)

工程管理システム用ワイヤレスアーキテクチャおよびサポート

【課題】工程管理システム内でワイヤレス通信を提供する方法および装置を提供する。

【解決手段】プロセス環境において使用するワイヤレス通信システムは、容易に設定し、構成し、変更し、監視することができるワイヤレス通信ネットワークを生成するために、メッシュ通信、場合によっては、メッシュ通信と2地点間通信とを組み合わせた通信を使用する。これによって、より廉価で、よりロバストで、より信頼性の高いワイヤレスネットワークを生成することができる。ワイヤレス信号が製造プラント内の異なるワイヤレス送受信デバイス間で送信される手段とは別個の手段によって、ワイヤレス通信システムによって、工程管理システムにおいてバーチャル通信パスを確立し、使用することができる。これによって、製造プラント内の特定のメッセージもしくはバーチャル通信パスとは別個の手段で作動することができる。

(もっと読む)

ワーク検査システムおよび品質情報収集システム

【課題】 ワークの各部の状態を示す品質情報をより詳細に記録し、品質管理をより的確かつ迅速に行うことができるワーク検査システムおよび品質情報収集システムを提供すること。

【解決手段】 ワーク5の品質を検査する検査装置11と、前記ワーク5の識別情報IDを入力する識別情報入力装置10と、前記識別情報IDおよび検査装置11による検査結果を含む検査情報T,P…を出力する検査情報出力装置12とを設けた。

(もっと読む)

製造管理装置、製造管理方法および製造管理プログラム

【課題】不良の発生状態や発生原因を詳細に判定すること。

【解決手段】複数の製造工程で製品が製造される場合に、データベース13が、各製造工程における製品の製造に係る情報を記憶し、製造管理装置15が、第1の製造工程において不良が検出された場合に、第1の製造工程より前の製造工程である第2の製造工程における製造に係る情報を取得し、取得した情報に基づいて第1の製造工程において検出された不良の原因となる第2の製造工程の要素を判定する。

(もっと読む)

121 - 140 / 204

[ Back to top ]