Fターム[3E075DC16]の内容

紙容器等紙製品の製造 (16,236) | 製造工程(成形) (830) | 折り曲げ (714) | 折り曲げ形態 (367) | 静止部材に送りながら折り曲げるもの (121) | ローラとの組合せ (40)

Fターム[3E075DC16]に分類される特許

1 - 20 / 40

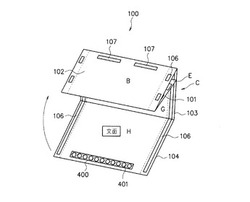

封筒用紙及び封書作成装置

【課題】封緘部分に郵送時の外力に耐えうる強度があると同時に開封が簡単な折り曲げて封書となる枚葉状の封筒用紙を提供する。

【解決手段】封筒用紙100の幅方向の両縁部に感圧式接着剤106を設け、それより内方に再湿糊107を設け、封筒に折った際に再湿糊が接着される紙面には接着力を調整する接着力調整層400を設ける。難接着性材料で構成される接着力調整層には用紙の表面が所定形状で露出する複数の接着部がある。再湿糊は接着力調整層を介して封筒用紙に接着するので、接着面積が規制され、接着力は所望の状態に設定できる。開封時に必要な剥離し易さと、郵送時に要求される取り扱いでのストレスに対する耐久性を両立させることができる。

(もっと読む)

包装容器及びその製造法

【課題】包装容器を使用後にリサイクルする際に容器底面にシールされたフラップを容易に指でもちあげることができ爪を傷めることなく開封できる包装容器を提供する。

【解決手段】ウェブ状包装材料1をチューブ状に成形し、飲料を充填し、横シールして切断し、フィンを両端に有する枕状包装体に形成し、第1フィン23を頂面に折り、第2フィン23を底面に折り、フラップ25を底面などに折って固着して得られる包装容器であって、第2フィン23と底面との間に設けられるシート状本体31と、第2フィン23の端から突出した把持部32とからなるフラップ用プルタブ30を有する。

(もっと読む)

シート状電極の製袋自動包装機

【課題】ロール状フィルムから1枚ずつ製作されるセパレータとしての袋にシート状電極を自動的に封入することができる生産効率の高い製袋自動包装機を提供すること。

【解決手段】ロール状包装用フィルムから一枚ずつの袋(g)を製作する製袋部10と、多数の小穴が形成されたベルトの下面に真空吸引器を配置した搬送ベルトコンベア38と、製袋部の切り離し用ベルトコンベア27上の袋を搬送ベルトコンベア38上に間欠移送する受け渡し用ベルトコンベア48と、供給されるシート状電極(m)を収めて袋(g)に挿入する多数のガイド70を夫々進退及び左右に開閉自在に設け、搬送ベルトコンベア38のベルトと同期して間欠回転するガイドベルトなどの外周に各ガイドのベース63を取り付けたガイドトラック60と、シート状電極(m)が収納された袋(g)の開口部(h)近くの所定箇所にポイントシールを施すポイントシール手段80とからなる。

(もっと読む)

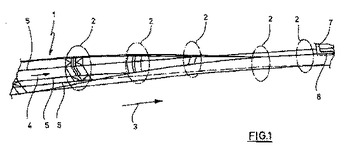

製袋機用ガセット形成装置

【課題】対向する平面部の長さと幅が異なり、平面部に対するガセットの位置関係が揃った片側ガセット袋を、製袋機により精度よく製造できるようにする。

【解決手段】シート材Sの送り方向に延びる中空の筒状ガイド部材1を、上流側から下流側へかけて楔状に上下寸法が小さくなり、一側に形成されたV字溝2が次第に深くなる形状とし、V字溝2の谷部に吸気口3を多数並べて設け、ガイド部材1の下面に沿わせて上流側から送り込んだシート材Sを、ガイド部材1のV字溝2側から上面に沿わせるように曲げて、ガイド部材1の下方及び上方で挟圧すると共に、吸気口3から吸気してV字溝2に密着させつつ下流側へ送ることにより、シート材Sのガイド部材1に対する幅方向のずれを防止して、シート材Sの片側にガセットを形成する。

(もっと読む)

製袋方法及び製袋装置

【課題】簡単に袋を製袋することができるようにする。

【解決手段】本発明の製袋方法は、原反から帯状のフィルム2aを送り出し、このフィルム2aを送り出した方向に沿って切断して少なくとも2つ以上のフィルム2bに分断し、分断したフィルム2bを用いて袋を製袋する。分断した複数のフィルム2bをそれぞれ接合して袋を製袋する。分断後の1のフィルム2b1を折り返すことで袋本体16を形成し、分断後の他のフィルム2b2を袋本体16に重ねて接合することで袋のフラップ部17又はヘッダ部45を形成する。分断後に1のフィルム2b1と他のフィルム2b2とを同期させて送り出し、同期して送り出している両方のフィルム2b1、2b2を互いに重ねる。

(もっと読む)

封書作成装置及び封筒用紙

【課題】感圧接着剤を設けた封筒用紙を内容物と共に折り畳んで封緘する封書作成装置において、従来よりも小型の圧着ローラで封緘できるようにする。

【解決手段】封筒用紙100 の幅方向の両縁部に感圧接着剤106 を設け、両縁部の内側に再湿糊107 を設ける。内容物を包んだ封筒用紙を折り曲げて封筒50とする際に再湿糊に加水し、低圧のローラで封筒全面を加圧して再湿糊で接着し、さらに幅の狭い上下一組左右一対の圧着ローラ80,80 で封筒50の両縁部のみを加圧して感圧接着剤106 を接着させる。感圧接着剤の接着に必要な高い圧力は封筒の両縁部だけでよいので、圧着ローラ80は小型のもので済む。

(もっと読む)

製袋包装機および製袋包装機における不良袋低減方法

【課題】包装部でトラブルが発生しても製袋部を同時停止する必要がなく、不良シール袋の発生および除去作業を低減できる製袋包装機および製袋包装機における不良袋低減方法を提供する。

【解決手段】本発明の製袋包装機1は、ロール状に巻かれた包装用フィルムfから袋aを作製する製袋部Aと、製袋部Aで作製された袋a内に被包装物を充填し封止する包装部Pとを有した製袋包装機であって、製袋部Aのシール手段4と包装部Pとの間には、包装用フィルムfを滞留可能とする包装用フィルム滞留機構5が設けられている。

(もっと読む)

ケーサー

【課題】フラップの折り目線の入りが弱くてもコーナーカットカートンのコーナー面を適切な形状に成形することが可能なケーサーを提供する。

【解決手段】天板2b及び底板2aのそれぞれの四隅がカットされて面取り部2dが設けられ、内フラップ3がその面取り部2dに沿って2段階に折り曲げられて各角部にコーナー面5が設けられるコーナーカットカートン1を形成しつつ形成途中のカートン内に缶飲料Cを収容させて包装するケーサー10において、コンベア11上のカートン1のコーナー面5に接触するようにカートン1が搬送される搬送領域内に突出する突出位置とその搬送領域外に退避するようにコンベア11の側方に後退する後退位置との間で移動可能な成形ローラ16と、成形ローラ16を突出位置に付勢するスプリング23とを有するコーナー面成形機構15を備えている。

(もっと読む)

チャック付二重袋及びその製造方法

【課題】外袋の内部に更に内袋が収納され、チャックによって各袋を封止するチャック付二重袋を連続形成することが可能なチャック付二重袋を提供する。

【解決手段】帯状のフィルムの長手両側縁の近傍にチャックの雌型テープ11と雄型テープ12とが別々に接着された外袋用フィルムにて外袋10を形成する。帯状のフィルムの長手両側縁の近傍にチャックの雌型テープ21と雄型テープ22とが別々に接着された内袋用フィルムにて内袋20を形成する。

(もっと読む)

製袋機

【課題】製袋機の折り曲げ装置において、折り曲げのための熟練の調整を少なくすることである。

【解決手段】製袋機の折り曲げ装置は、包材60を幅方向に渡って表裏側で挟み込んでX方向に送り込む送込ローラ部30と、送込ローラ部30の下流側に配置される90度折り曲げ部36を含む。90度折り曲げ部36は、折り曲げ量Cと同じ寸法量の垂直方向オフセット量で包材60を−Y方向に平行にオフセットさせるオフセットローラ38,39と、そのオフセットされた位置において、包材60の一部である副部70の幅方向端71から折り曲げ量Cと同じ寸法量の幅方向オフセット量で−Z方向にオフセットした位置で、副部70を90度に折り曲げる折り曲げローラ40を含み、送込ローラ部30の挟み込み位置から三角形をなす平面72を形成して副部70の折曲幅部分80を折り曲げる。

(もっと読む)

製袋機

【課題】角底袋において、注ぎ口を適所に形成する。

【解決手段】一方の層の胴材1が一方の層のサイドガセット材3に仮止めされ、他方の層の胴材2が他方の層のサイドガセット材3に仮止めされ、胴材1,2の一側縁13,14付近に選定された長さ方向拘束線上において、両層の胴材1,2が互いに拘束される。その後、長さ方向折り曲げ線11に沿って一方の層の胴材1が折り曲げられ、長さ方向反転線線8に沿って一方の層の胴材が反転する。これと同時に、長さ方向第2折り曲げ線9に沿って他方の層の胴材2が折り曲げられる。

(もっと読む)

合成樹脂シートのシール加工方法、袋の製造方法、シール加工装置、及び袋製造設備

【課題】内部に空洞を形成するための立体構造を有した合成樹脂シートシール加工方法、袋の製造方法、シール加工装置及び袋の製造設備を提供する。

【解決手段】内部に空洞を形成するための立体構造を有してなる合成樹脂シートを重ね合わせ、その重ね合わせた合成樹脂シートの接合すべき部位S1に超音波を作用させて前記合成樹脂シートの素材の一部を発熱させ溶融させるとともに、その接合すべき部位S1に前記空洞が潰れる方向の機械的な圧縮力を加えることによって前記合成樹脂シートの接合すべき部位S1を接合させる。

(もっと読む)

合成樹脂製気泡シート

【課題】気泡面同士を張り合わせる合成樹脂製気泡シートにおいて、張り合わせ後の気泡シートにおける気泡部が形成されていない面積を小さくしつつ、気泡シートを張り合わせ易くする。

【解決手段】気泡部11のシート面に垂直な方向から見た断面形状を、平面部12のシート面に垂直な方向から見た形状に対応させ、気泡部11の壁面111を、シート面に垂直な方向に対して傾斜させ、気泡部11を、シート面からの距離が大きくなる程、シート面に垂直な方向の断面積が小さくなるように構成し、気泡部11におけるシート面上の部分である基部112の面積を、平面部12の面積より大きくする。さらに、基部112の角部114を、シート面に垂直な方向から見たときに基部112の外方側に向けて凸となる断面円弧状の湾曲形状とし、気泡部11をそれぞれ独立して形成する。

(もっと読む)

筒状フィルムの製造装置

【課題】フィルムを偏平状に折り畳む際に折り重なり部でのフィルム両端面の筒状フィルムでの内外を自由に切り替えることができ、且つ折り幅を高精度に保つことができる製造装置を提供すること。

【解決手段】平板状フィルム10を折り畳む際、フィルム両端面が重なり合う前に重なり部切替ローラ4によってフィルム両端面をそれぞれ支持し、その支持を外す順序によって筒状フィルム11における重なり部1dの端面の上下関係を容易に切り替えることができる。また、重なり部切替ローラ4によってフィルム端面を反り返らせることで、フィルムに擦り傷を発生させたり、フィルム反の継ぎ目を引っ掛かけてフィルムを破断させたりすることを防止できる。

さらに、筒状フィルムの表裏を挟み込むようにして折り目の位置ずれを防止する折り幅維持ローラ6によって、折り幅Aを高精度に保つ。

(もっと読む)

封入封緘装置

【課題】接着剤層を有する封筒用紙に封入用紙を封入して折りたたみ、開放端辺を圧着し封緘する封入封緘装置を提供する。

【解決手段】複数折り可能な端辺に接着剤を塗布した封筒用紙の封筒用紙給紙部1と、封入用紙給紙部2と、封筒用紙を折り畳む折り機30を有し、封入用紙を挿入する封入部3と、対向する第1圧着ローラを有し、封筒用紙の折り目と直交する第1搬送方向に沿う封筒用紙の両端辺を圧着する第1圧着部4と、第1搬送方向と略直交する第2搬送方向への方向変換部5と、対向する第2圧着ローラを有し、封筒用紙の第2搬送方向に沿う端辺を圧着する第2圧着部とを備えている。前記第1圧着部4のいずれか一方の第1圧着ローラは、第1搬送方向と直交する方向に間隔をおいて複数に分割され、かつ、第1搬送方向と直交する方向に位置調節自在となっている。

(もっと読む)

用量分注デバイス

【課題】最高レベルの機能的信頼性、および環境汚染のリスクに関して実現し得る最良の安全性を実現する用量分注デバイスを提供する。

【解決手段】用量分注デバイス100は、吐出スパウト111を備える用量物質用の容器110と、吐出スパウトに隣接する調量要素120とを備える。調量要素は、容器の方向に向く側の入口開口123、閉状態においてはスロット形状となり、容器から離れる方向に向く側に配置された、出口開口124、および、入口開口と出口開口との間に延在する、内面および外面を有する壁部125を有する。さらに、少なくとも入口開口およびスロット形状出口開口を貫通し、壁部の内面を覆う、フォイル形状材料140を、用量分注デバイス内に挿入することが可能である。用量分注デバイスは、ホースセクション141の一部分を伸張する役割を果たす伸張デバイス130を備える。

(もっと読む)

製袋機

【課題】シート状部材を二つ折りにする半折装置において、安定的にシート状部材を二つ折りできるようにする。

【解決手段】シート状部材10を長さ方向に沿って折り目10aを形成した上で二つ折りする半折装置において、シート状部材10をシート流れ下流側に送出するシート送出手段30、31と、シート状部材10に当接し、シート状部材10がシート流れ下流側に送出される際にシート状部材10に折り目10aを形成するための角部20aを有する折り目形成部材20とを設け、さらに角部20aには、外周部がシート状部材10に当接するように円盤状のローラ21を回転可能に設ける。

(もっと読む)

容器状の複合パッケージを製造する方法および装置

本発明による方法と装置は、容器状の複合パッケージの製造に用いる。カートンから成る少なくとも1つの層とプラスチックから成る少なくとも1つの層とを含んでいる複合材から成る巻取り紙状材料を折りたたみ、シーリング継目を備えさせ、それぞれ1つの容器を形成するために設けられる個々の部分に分断する。前記シーリング継目を、前記巻取り紙状材料を前記個々の部分に分断する前に生成させる。  (もっと読む)

(もっと読む)

製袋機

【課題】従来とは異なる方式で角底袋を製造する製袋機を提供する。

【解決手段】上層および下層の胴材が互いに重ね合わされ、その長さ方向に送られる。さらに、原反から供給されるプラスチックフィルムがその長さ方向スリット線に沿ってスリットされ、一方の層の胴材と底ガセット材に分割され、底ガセット材が一方または他方の層の胴材に供給され、両層の胴材によってプラスチック袋の胴部が形成され、底ガセット材によってプラスチック袋の底ガセット部が形成される。

(もっと読む)

ラベルロール並びにラベル転移装置及びラベル転移方法

【課題】粘着ラベルに関する原材料のロスを減らして歩留まり及び生産効率の改善を図り、且つ資源リサイクルを推進する。

【解決手段】帯状に連続する剥離ライナS1にラベル本体Lが貼付される。ラベル本体Lは裏面に粘着層を有して打抜線dcで切離し可能に区分され、その打抜線dcを介して剥離ライナS1の長さ方向に連続的に配列している。剥離ライナS1を所定の経路に沿って移送しながら、その一部をラベル剥離部3で鋭角状に折り曲げ、該剥離ライナS1からラベル本体Lを一つずつ順に剥離突出せしめる。一方、剥離ライナS2を剥離ライナS1とは別の経路に沿って剥離ライナS1よりも高速で移送しながら、ラベル本体Lが剥離ライナS1から剥離突出される位置に剥離ライナS2を通し、その剥離ライナS2に剥離ライナS1から剥離突出されたラベル本体Lを一つずつ順に所定の間隔をあけて転移貼付せしめる。

(もっと読む)

1 - 20 / 40

[ Back to top ]