Fターム[3H052CA34]の内容

リフト弁 (7,854) | 弁体の形状、構造 (1,216) | 弁体の構造 (840) | 別途シール部材を備えるもの (375) | シール部材の材料 (137) | 高分子材料、合成樹脂 (117) | ゴム (66)

Fターム[3H052CA34]に分類される特許

41 - 60 / 66

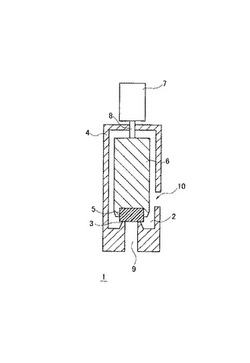

凍結対応バルブ

【課題】バルブの構造を複雑にすることなく、弁室内の水が凍結した場合の圧力上昇を逃がしてバルブの破損を防止することができる凍結対応バルブを提供する。

【解決手段】凍結対応バルブ1は、内部に弁室2及び弁座部3を備えるハウジング4と、弁座部3に当接・離間する弾性体5を先端部に有する弁体本体6と、弁体本体6を駆動するアクチュエータ7とを備える。閉弁状態で弁室2内の水が凍結すると、弾性体5の一部が弁座部3から下流側へ移動することにより、水が凍る際の体積膨張による圧力を低減する。

(もっと読む)

地下式消火栓

【課題】 内ネジ式で、弁棒が昇降しない地下式消火栓において、組立や分解時の作業性を良くすると共に、部品点数を少なくして、構造を簡単にする。

【解決手段】 弁箱1の上面には、開口4と、水の流出口5とがある。開口4は大きくて、弁体6の出し入れが自由である。弁体6には弁棒が螺合する。開口4には、上蓋20を被せ、この上蓋20によって弁棒10を回転自在に支持する。開口4には、支持板16を取付けて、弁棒10のフランジ部12の下面を支持する。

(もっと読む)

ダイヤフラム式バルブ装置

【課題】駆動部の小型化を図るのに有利なダイヤフラム式バルブ装置を提供する。

【解決手段】バルブ装置は、弁体21を有する可動体2を開閉させる駆動部4と、可動体2の動作に伴い撓み変形するローリングダイヤフラム6とをもつ。ボディ1および可動体2のうちの少なくとも一方は、可動体2の開閉動作に伴いローリングダイヤフラム6に対面接触する傾斜面7をもつ。傾斜面7は、ローリングダイヤフラム6の曲成部63の曲率を変化させてローリングダイヤフラム6の有効受圧面積を可変とする。弁体21の閉弁時におけるローリングダイヤフラム6の有効受圧面積をAshutとし、弁体21の開弁時におけるローリングダイヤフラム6の有効受圧面積をAopenとする。傾斜面7は、AshutよりもAopenを小さくするように傾斜している。

(もっと読む)

燃料電池用排気排水弁

【課題】低温時において、水分によりシールゴムとシート部とが凍結固着しにくく、簡易な構成の燃料電池用排気排水弁を提供する。

【解決手段】燃料電池の反応ガス供給排出流路内に設置されるバルブドレイン装置10に設けられ、バルブホルダ4により保持されて摺動することで排出口5の開閉を行うシールゴム2と、排出口5の周囲においてシールゴム2が当接するシート部3とを有し、シールゴム2がシート部3から離間することで、排水及び排気を行う燃料電池用排気排水弁1であって、シールゴム2のシート部3側の表面には撥水性コーティング剤14が塗布され、シールゴム2の表面に付着する水分による凍結固着を防止する。また、シート部3のシールゴム2と当接する表面には、親水性コーティング剤17が塗布され、シート部3の表面に付着する水分による凍結固着を防止する。

(もっと読む)

流体制御弁

【課題】 シールリップ構造のシールゴム9に、シールリップ91とは別にバルブ全閉時にバルブシート3に接触して閉弁荷重を受ける荷重受け部92を設けることで、バルブ全閉時にシールリップ91の根元部分に加わる過大な応力を低減することを課題とする。

【解決手段】 シールリップ構造のシールゴム9に、バルブ全閉時におけるスプリング荷重等による閉弁荷重を受ける荷重受け部92を、シールリップ91に対して異なる部位に独立して設けることにより、バルブ全閉時にシールリップ91に加わる閉弁荷重を効果的に緩和させることができるので、バルブ全閉時にシールリップ91の根元部分に加わる過大な応力を効果的に低減することができる。これにより、シールリップ91の根元部分に亀裂等の不具合が発生することを抑制できるので、シールゴム9の耐久性の向上を図ることができ、バルブ全閉時におけるシール機能の低下を防止することができる。

(もっと読む)

弁体開閉装置

【課題】 高精度の部品を必要とせず、弁体の開閉動作の応答性能に優れ、弁体とその当接面での摺動がない弁体直動式の弁体開閉装置を提供する。

【解決手段】 モータ7を駆動源として回転可能に軸支されるらせん状の上カム面34aおよび下カム面38aを有する上カム部材32と下カム部材36を備え、弁体12に上カム面34aおよび下カム面38aと係合するカム係合部52を設け、弁体12の回転方向への移動を規制する回り止め部41b,41bにより、弁体12を支軸13方向にのみ動作するようにした。

(もっと読む)

圧力レギュレータ用の流れ制限用弁座リング

制御部材114との間にシールを形成すべく接合し制御デバイスの流路108を流れる流体の流れを制御するように構成された弁座104であって、この弁座104は、前記制御部材114との間にシールを形成すべく接合するように構成された着座面172と、前記流路内に配置され、該流路108を流れる流体のうちの少なくとも一部が前記制御部材114のうちの少なくとも一部に直接衝突することを防ぐような輪郭を有した少なくとも一つのオリフィス170とを備えてなる。 (もっと読む)

バルブのシール構造

【課題】バルブの開閉作動に合わせて一対のシール要素が互いに接離する構造のバルブのシール構造において、シール要素にはみ出し現象が発生するのを抑え、もってその破損を防止することが可能なバルブのシール構造を提供する。

【解決手段】一対のシール要素を、金属等の剛性部品と、表面に金属等の剛材層3を被着したゴム状弾性体2との組み合わせとする。剛材層3の表面には、薄膜状のゴム層を被着しても良い。ゴム状弾性体2を装着する保持部材の装着溝4aの底面部または前記底面部と対向するゴム状弾性体2の底面には、弁閉時におけるゴム状弾性体2のつぶし代を拡大するための空間部を設定しても良い。

(もっと読む)

弁のシール構造

【課題】シート押えの押圧力の増大に伴うシート部材の変形を防止しながら、シート部材の抜け出しを防止することができ、また、開閉トルクの増大を防止することが可能な弁のシール構造を提供する。

【解決手段】ゴムからなる環状のシート部材9が弁体4に形成されたシート保持部に設けられ、シート部材9はシート押え10とシート保持部とで両側から挟持されて固定され、シート部材9は一対の硬質層24a,24b間に軟質層23を挟み込んで一体に結合した三層構造を有し、両硬質層24a,24bのゴム硬度は軟質層23のゴム硬度よりも高く、軟質層23は、弁体4が閉位置Sまで回転した際、弁箱2内に設けられた弁箱側弁座部7に摺接する。

(もっと読む)

電磁弁

【課題】電磁弁の小型化及び省エネルギーを確保しつつ、高水圧条件下でも円滑に開弁動作することのできる流体の流路の開閉制御用の電磁弁を提供する。

【解決手段】軸心方向に突出する形状の環状の弁座12と、閉弁位置と開弁位置との間で移動可能に設けられた可動鉄芯から成るプランジャ弁体18と、プランジャ弁体18を電磁吸引力にて吸引する電磁コイル36と、を備えた電磁弁16において、弁座12の側に且つ弁座12より外周側の位置に、プランジャ弁体18の閉弁時にパッキン24に当接してストッパ作用をなす、弁座12よりも突出高さの低いストッパ突起46を設ける。

(もっと読む)

バルブのシール構造

【課題】バルブの開閉作動に合わせて剛性部品1とゴム状弾性体2および剛性部材3とが互いに接離する構造のバルブのシール構造において、ゴム状弾性体2にはみ出し現象が発生するのを抑えることができ、もってその破損を防止することが可能なバルブのシール構造を提供する。

【解決手段】閉弁作動時にゴム状弾性体2のシール部2aが剛性部品1に当接するよりも先にまたは当接するのと略同時に剛性部材3が剛性部品1に当接する構造を有することを特徴とする。ゴム状弾性体2は、剛性部材3の当接後に剛性部材3に対し相対変位して当該ゴム状弾性体2を剛性部品1に押し付ける押圧部材4に保持されている。

(もっと読む)

バルブコア

【課題】従来よりガスの漏れ量を低減させることが可能なバルブコアを提供する。

【解決手段】本発明のバルブコア20は、ゴム製シール部材31と金属ガラス製シール部材32とによる二重シールによって挿通孔21A及びバルブ本体10のコア装着孔11を密閉することができる。そして、金属ガラス製シール部材32を構成する「金属ガラス」が、一般の金属材料に比べて弾性が極めて高いので、メタルシールを機能させる場合に比べて小さな力で金属ガラス製シール部材32を相手部位に密着させてシールを行うことができる。しかも、「金属ガラス」は、酸化物ガラスのように非晶質であるのでガスが透過し難く、これにより、従来のゴムシールだけのもの、又は、ゴムシールとメタルシールとを組み合わせたものに比べて、ガスの漏れ量を低減させることができる。

(もっと読む)

バタフライバルブ

【課題】 腐食を生じさせることなく軸部材の強度を安価に高めることができるバタフライバルブを提供する。

【解決手段】 バルブ本体12の各軸受15に形成された各弧状凹部17の円弧面18に整合する円弧面27を有し、軸部材13を取り巻いて配置された一対の環状の弾性変形可能なシール部材25を弁体14に設け、弁体14とバルブ本体12との間で軸部材13の周囲を各シール部材25によりシールする。

(もっと読む)

止水栓

【課題】 断水等の逆流要因が生じた時に二次側の水が一次側に流れないようにするのが容易であり、また、逆流防止機能低下の発見が容易であり、また、スピンドルを下降して弁により水抜きを行う時に止水から水抜きまでの間に一次側の水が排出しないように構成した止水栓を提供する。

【解決手段】 一次側の入水口1及び二次側の出水口2を有する本体15と、本体上部に設けられ、水抜き機構を有するスピンドル9が内部を移動する水抜き室10と、逆止弁22を取付けた逆止弁室23と、水抜き室と逆止弁室を連通するバイパス路11と、入水口と逆止弁室との間及び逆止弁室と出水口との間に形成された通水路3と、通水路を遮断し、止水・通水・水抜きを可能にするシート部を有し、凸部を有する止水コマ17とを備え、逆止弁の機能テストを行うコック27を備えている。

(もっと読む)

ポペット弁体を有する開閉弁のシール構造

【課題】優れた耐久性と高い精度のシール性能を確保した上でポペット弁体とシール部材との一体成形が可能で、生産効率の向上を図り生産コストを大幅に削減することができるポペット弁体を有する開閉弁のシール構造を提供する。

【解決手段】弁本体内にポペット弁体2が軸方向に移動自在に介装されてなるポペット弁体を有する開閉弁のシール構造であって、ポペット弁体2の傘状に形成された弁体部22の端面にはフランジ状の台座26が形成され、この台座26から弁体部22の外周面に亘ってシール部材4が成形手段によって一体形成されている。台座26のシール部材接合面には環状の第1溝27が形成されるとともに、弁体部22のシール部材接合面には環状の第2溝28が形成されている。シール部材4は、その断面形状が第2溝28からポペット弁体2の軸方向と略直交方向に突出した後、湾曲状の凹部を描きながら第1溝27に導かれている。

(もっと読む)

流体制御弁、および電磁弁

【課題】 第2バルブ7の円環状端面および内部にゴムモールドされたモールドゴム(例えばフッ素ゴム等のシールゴム)9と樹脂ハウジング5の弁座との間の低温気密性の確保とDLC被膜96の非粘着性の維持とを両立させることを課題とする。

【解決手段】 樹脂ハウジング5の弁座にステンレス鋼よりなるバルブシート部8を設け、更にこのバルブシート部8の表面上に非粘着剤47をコーティングしている。一方、厳しい低温気密性を必要とする第2バルブ7のモールドゴム9の表面上にビッカース硬さがHv100〜200のDLC被膜96を薄膜形成している。これにより、モールドゴム9がバルブシート部8に対して着座、離座を繰り返しても、第2バルブ7のモールドゴム9と樹脂ハウジング5の弁座との間の耐摩耗性および低温気密性が低下することはなく、圧力感応弁として機能する第2バルブ7の耐久性および信頼性を向上できる。

(もっと読む)

ポペット式方向制御弁

【課題】 供給流量面積を大きく取れ、ポペット弁シール部分の安定性及び製作性に優れたポペット形方向切換弁を提供することにある。

【解決手段】 直接またはパイロット作動方式の圧力流体方向切換弁であって、主弁部本体内へ内蔵され、2個以上直列に連結されたポペット部を構成する圧力バランス型ポペット弁と、この圧力バランス型ポペット弁のポペットがシールされる弁座の一部をポペットの移動方向に対して位置調整可能な弁座体とを備えている。そして、ポペットの移動方向のガイド部をポペット外周部へ設け、さらにポペットの移動方向に対して位置調整可能な弁座体の先端部と後端部の両側を主弁部本体内に嵌合状態で摺動するよう構成している。

(もっと読む)

流量調整弁

【課題】 流量設定の如何に応じて適切な流入流量及び圧力に変更して急激な圧力変化の緩和に伴い通水騒音を可及的に低減させ得る流量調整弁を提供する。

【解決手段】 駆動手段Mにより作動ロッド81を前進作動させて弁体82を弁座22に向けて下動させ、弁体と弁座との間の隙間量である弁開度を低減させていくと、弁体82に一体に形成された開口量変更部822も共に下動して流入通路26の他端開口27を塞いで流量調整部4に連通する開口量を低減させることになる。これにより、流入する流体に対し変開度に応じて絞った開口量の開口に通過させて圧損を与えた上で流量調整部4に流入させ、流量調整部の前後での急激な圧力変化を緩和させる。

(もっと読む)

弁座への圧力が制御されたバタフライ弁

【課題】圧力がどの方向で加わっても両方向で等しい性能を有し漏れないオフセットバタフライ弁を提供する。

【解決手段】この偏芯オフセットバタフライ弁のバタフライ2に弁座5を設けた場合では、弁座5の内側直径が偏芯オフセットバタフライ弁のバタフライ2の縁部に形成された溝6の底の直径より小さく設定し、弁座5を弁体1に設けた場合には、弁座5の外側直径が偏芯オフセットバタフライ弁の弁体1の縁部に形成された溝6の底の直径より大きく設定した。弁座5は容易に取り付けることができ、両方向において等しい性能を持つ。

(もっと読む)

電磁弁

【課題】弁体に取り付けられたOリングによって気密シールを行う電磁弁において、Oリングの耐脱落性、耐離脱性に優れ、しかも、何れの流体流れの使用でも、漏れを生じないようにすること。

【解決手段】弁体23は、円柱形状をしており、先端部近傍の外周に、弁体23と同心の溝底面24Aを有する円環状の周溝24を形成する。弁体23の周溝24よりも先端部側の先端鍔部23Aの外径Dcを、弁体23の周溝24よりも基端部側の部分、即ち、基端部23Bの外径Daより小さくし、周溝24にゴム状弾性体製のOリング25を装着する。弁体23の基端部23Bの外周に、円筒状の外筒部材26を嵌合装着し、外筒部材26の先端側、つまり、下側部分26Aが弁体23の軸線方向に見て周溝24と重なる位置となるようにし、外筒部材26の下側部分26Aによって周溝24に装着されたOリング25の外周囲を取囲む。

(もっと読む)

41 - 60 / 66

[ Back to top ]