Fターム[3J044EA02]の内容

ピストン、ピストンリング、シリンダ (7,336) | 組立・製造方法 (439) | 切削・研磨 (71)

Fターム[3J044EA02]に分類される特許

1 - 20 / 71

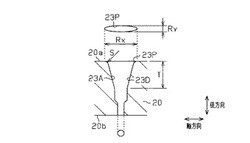

ピストンピン

【課題】筒状をなすピストンピンであって、該ピストンピンの外側面から内側面までを貫通する貫通孔の開口付近に生じる応力をピストンピンの外側面にて低減することの可能なピストンピンを提供する。

【解決手段】ピストンとコネクティングロッドとを連結する筒状をなすピストンピン20であって、当該ピストンピン20の外側面20aから内側面20bまでを貫通する導入孔23Aは、外側面20aにおける開口23Pが、当該ピストンピン20の軸方向に延びる長円形状をなしている。

(もっと読む)

往復動機関

【課題】きわめて簡単な構造で、ピストンリング外周面の形状を改良して、ピストンリングの摺動外周面の油保持性をキープしながら所定の馴染み形状に早く到達させて、ピストンリングの焼き付きや摺動外周面の異常磨耗の発生を防止したピストンリングを備えた往復動機関を提供すること。

【解決手段】上面と下面とにそれぞれ結合しピストンの軸方向に平行に形成されてシリンダライナの摺動面に摺接する外周面とを有するピストンリングを備えた往復動機関において、前記ピストンリングの外周面に、該外周面のピストンの軸方向に沿って複数の溝を刻設し、該複数の溝は、前記上面側から一定長さにおいては、溝の深さを深く且つ溝間の距離が小さい多数の大型溝に形成し、前記一定長さよりも下面寄りの部分は溝の深さを前記大型溝よりも浅く且つ溝間の距離が大きい小型溝に形成した。

(もっと読む)

シリンダライナ及びシリンダライナの製造方法

【課題】要求結合強度に応じた周方向溝を適切に設定することでシリンダブロック本体との結合強度を適切に確保しつつ製造コストの抑制が可能なシリンダライナ及びシリンダライナの製造方法を提供する。

【解決手段】比較的大きな結合強度が要求されるシリンダライナ10の一方端部10aから軸方向中央部10cの範囲10Aに断面略ω字状の第1周方向溝15を形成し、比較的要求結合強度が少ない軸方向中央部10cから他方の軸方向端部10bの範囲10Aに断面略J字状の第2周方向溝20に形成する。要求結合強度に応じたシリンダブロック本体50との結合強度が適切に確保される。シリンダライナ10が簡単な形状であり、シリンダライナ10の製造コストの抑制が得られる。

(もっと読む)

ピストンおよびその製造方法

【課題】従来は単純な単層の筒状石油パイプの接合に限定されていた前述の誘導溶接手法を、接合面のインターフェイス全体にわたって均一であるが最小限の熱影響域を有する、強固で結合性の高い継手を達成する態様で、複雑なピストン構造を接合するためにうまく利用する。

【解決手段】高荷重ディーゼルエンジンの用途のために特に適合されるピストンは、円周上に延在する接合面を有する別個の部分から製作され、接合面は、結合前に、接合面の結合が可能なほど十分な高温に加熱され、その後、接合面が互いに接触して捻じられ、接合面のインターフェイスにおいて恒常的な金属溶接を達成する。

(もっと読む)

シリンダライナ

【課題】シリンダブロックに挿入保持されるシリンダライナに関し、シリンダボア内(シリンダライナ筒内)からの冷却損失を低減して燃費を向上する。

【解決手段】シリンダブロック2に挿入保持されるシリンダライナ10であって、シリンダライナ10の外周には溝11が形成されており、溝11のシリンダライナ10径方向厚み対する溝深さ率を小さく設定するほど、溝11のシリンダライナ10外周面積に対する溝面積率を大きく設定する。

(もっと読む)

ピストン・シリンダ摺動構造及び該ピストン・シリンダ摺動構造を用いた往復動内燃機関

【課題】シリンダ・ピストン摺動構造及び該ピストン・シリンダ摺動構造において、シリンダの表面あらさを適正にし、ピストンリングの耐摩耗性を改善することにより、シリンダ、ピストン間の相対的なフリクションを低減する。

【解決手段】スカート3aを有するピストン3と、ピストン3を潤滑油を介して摺動自在にかつ往復動自在に収容するシリンダ2と、ピストン3の外周面に円周方向に沿って張設されるピストンリング5、6、7とを備えたシリンダ・ピストン摺動構造において、シリンダ2は筒形に形成され、ピストンリング5、6、7はシリンダ2の内面2aに潤滑油を介して相対的に摺動し得るリング状に形成されており、シリンダ2のピストンリング5、6、7との摺動面が鏡面に形成され、ピストンリング5、6、7の摺動面には非晶質硬質炭素皮膜11が形成される。

(もっと読む)

シリンダライナ及びその製造方法

【課題】シリンダブロックとの接合力を保持でき、しかもシリンダブロックの変形に追従しにくいシリンダライナ、及びその製造方法を提供する。

【解決手段】外周面4に多数の突起5が形成されているシリンダライナ2において、突起が存在しない外周面部分4Aが周方向において部分的に存在する、あるいは突起5の高さが他の部分の突起高さよりも低い外周面部分が周方向において部分的に存在する。上記シリンダライナ2を遠心鋳造法により製造する方法において、外周面に多数の突起を形成した円筒状部材を遠心鋳造後に鋳型から引き抜く工程で、鋳型または鋳型の外部に配置された固定刃具に前記突起を接触させながら通過させることで、前記円筒状部材の外周面の突起を加工する。

(もっと読む)

穴内面の加工方法とこれに用いる加工具

【課題】穴内面の回転加工具による中ぐり加工上、加工具を巧みに利用して穴の周方向および長手方向双方に滑らかに繰り返す油保持および耐摩耗性に有利な微細な凹凸を簡単かつ安価に形成する。

【解決手段】摺動する部材を受ける穴1の内面を加工具2が回転しながら穴1の長手方向に進み切削することで、穴1の内面を加工する穴1の内面の加工方法であって、加工具2の回転により穴1内面の周方向に発生する切削深さの増減変化が、複数あり、かつ、加工具2の1回転による加工始点Sと加工終点Bとで穴1内面の周方向にずれるように規制して加工を行い、上記の課題を解決する。

(もっと読む)

内燃機関のシリンダ製造方法及び内燃機関のシリンダ

【課題】シリンダ内周面における潤滑油の保持性を高めてシリンダ内周面とピストンとのフリクションを低減すると共に、シリンダの生産性を向上すること。

【解決手段】ピストン11が収容されるボア12を画成するシリンダ内周面13にめっき皮膜14が形成された内燃機関のシリンダ製造方法であって、シリンダ内周面13にボーリング加工を施して複数本の線状のボーリング加工凸部29Aを形成し、次に、シリンダ内周面13にめっき処理を施して、ボーリング加工凸部29Aに沿ってめっき用金属が粒成長するめっき凸部31Aとこのめっき凸部間のめっき凹部31Bとを備えるめっき層31を形成し、次に、めっき凹部31Bを残すようにめっき凸部31Aをホーニング加工してめっき皮膜33を形成し、このめっき皮膜に平滑なプラトー面28を形成すると共に、めっき凹部31Bを、不規則に延び且つ潤滑油35を保持可能なオイルポケット27として機能させる。

(もっと読む)

内燃機関用ピストン

【課題】内燃機関の気筒内で往復動するとき、広い摺動面積を確保することを可能にするピストンを提供する。

【解決手段】本発明に係る内燃機関用ピストンには、外周面16に断面円弧状の突出部20を有する条痕18が形成される。条痕18の突出部20の断面における突出部20の先端部20aの曲率半径は、該条痕18の溝部22の断面における該溝部22の深部の曲率半径よりも大きい。

(もっと読む)

ピストンリングを製造する方法

走行面として機能する周面(2,2’)が所定の層厚さ(a,b)を有する耐摩耗性の層(3)を備えるように、少なくとも1つのベースボディ(1)を加工する、ピストンリング特に圧縮ピストンリングを製造する方法において、複数のピストンリング(1)特に圧縮ピストンリングを1つの集合体(P)にまとめて該集合体(P)の周面(2,2’)の領域で円筒形に加工し、加工が完成した円筒形の周面(2,2’)に電気めっきにより形成される耐摩耗性のクロム層(3)を取り付け、その際、耐摩耗性の層(3)は、全ての集合体(P)の範囲内で一定の層厚さを有し、次いで層(3)を加工して、最大層厚さを有する1つの領域と最小層厚さを有する少なくとも1つの領域とを備えた走行面(4)を形成する。  (もっと読む)

(もっと読む)

溶射被膜の加工方法

【課題】デッキ面加工の際に、ボア面に形成された溶射被膜がデッキ面加工で使用される工具や機器から何等の外力も受けず、もって、外力を受けた際に溶射被膜が剥がれ落とされてしまうという課題を効果的に解消することのできる、溶射被膜の加工方法を提供する。

【解決手段】シリンダブロック1に開設されたボアBのボア面1aに溶射被膜2を加工する溶射被膜の加工方法であって、ボアBがシリンダブロック1のデッキ面1bに臨むボア端部領域1cにおいて、ボアBの内周方向に延設した、無端状で、ボアB内へ張り出した突条1dが形成されてなるシリンダブロック1を用意する工程、ボア面1aに溶射被膜2を形成する工程、少なくとも突条1dの一部を通る加工面1eを形成するようにして面取り加工する工程、デッキ面1bを仕上げ加工する工程、からなる加工方法である。

(もっと読む)

ピストンリング及びサポートリングを備えたピストン

従来のピストンにおいては、サポートリングの摩耗が進行する場合に、摩耗により生じるピストンの横方向運動により、シリンダに沿ったピストンの走行を防ぐために、ピストンとシリンダとの間に、十分な間隙が設けられている必要がある。しかし大きな遊びは、ピストンとシリンダとの間のギャップ内へのピストンリングの不都合な押出しに繋がることがある。組み立てられたピストンにおける他の問題は、必要とされる多数の個別部材により、組み立てられたピストンの製造及び組付けが困難になるという点にある。この問題を解決するために、本発明により、サポートリング(12)及びピストンリング(11)を、ピストンボディ(15)に設けられている周方向の溝(20)内に配置するようにした。この構成において、周方向の溝(20)の軸線方向の幅は、サポートリング(12)及びピストンリング(11)の軸線方向の全長よりも大きく、サポートリング(12)は半径方向内側に、ピストンボディ(15)から半径方向に離間されて配置されていて、かつ、切断されていないリングとしてピストンボディ(15)から旋削により切り出されている。  (もっと読む)

(もっと読む)

シリンダライナ

【課題】表面構造体を有する外周面を備えたシリンダライナに関して、僅かな手間をかけるだけで製造でき、しかも信頼性の良い形状締結ならびにクランクケースに対するできるだけ高い熱伝達を保証し、ひいてはシリンダ内での均一な温度分布を保証するシリンダライナを提供する。

【解決手段】表面構造体12を有する外周面11が隆起部13,14を備え、隆起部13,14が、ベースの範囲に少なくとも1つの丸み付け部16を有し、隆起部の一部13が、少なくとも1つのアンダカット部15を有し、アンダカット部15を備えた2つの隆起部13の間に、アンダカット部15を有しない少なくとも1つの隆起部14が配置されている。

(もっと読む)

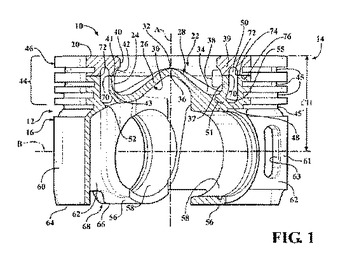

冷却通路を有するスチールピストンおよびその構成方法

ピストンおよび構成方法が提供される。ピストンは底部に固定される頂部を含む。頂部は最上面を有し、環状の内側および外側上接合面がそこから垂下している。底部はピンボア軸に沿って互いと整列されたピンボアを有する1対のピンボスと、1対の上向きに延在する環状の内側および外側下接合面と、燃焼皿壁とを有する。内側および外側溶接接合部は内側および外側上接合面と下接合面とを互いに固定する。環状冷却通路が上接合面と下接合面との間に横方向に形成される。頂部を底部に接合する内側溶接接合部は燃焼皿壁内に位置し、ピストンの圧縮高さを最小限にするように構成される。  (もっと読む)

(もっと読む)

金属材料摺動面構造、内燃機関用シリンダ及び金属材料摺動面形成方法

【課題】溶射被膜を形成することなく金属材料の表面に硬化層を形成すると共に、廃液処理などを生じることなく潤滑油を十分に保持できる金属材料摺動面構造、内燃機関用シリンダ及び金属材料摺動面形成方法。

【解決手段】アルミニウム合金製シリンダブロック4のシリンダボア6にプラズマ溶融装置2によりプラズマ溶融粗面化工程を行うことにより表面に凹凸形状を形成する。このことにより変化の激しい凹凸形状が形成される。しかも瞬間的な凝固により、溶射被膜が形成されていなくても非常に高硬度の凹凸表面となる。そしてこの凹凸表面に対して弾性ホーニング加工することにより凸部分にプラトー面形成工程を実行する。このことにより形成したピストンリング摺動面は、ハイSiアルミニウム合金のみでなくダイカスト用のアルミニウム合金でも長時間の十分なスカッフ性が得られ、かつECMのように廃液処理などを生じることがない。

(もっと読む)

Si粒子含有Al−Si系合金摺動材及び摺動面の形成方法

【課題】摺動面におけるスカッフィング(特に低温でのスカッフィング)の発生が防止されたSi粒子含有Al−Si系合金摺動材を提供する。

【解決手段】17〜35質量%のSiを少なくとも含むと共に、研削加工により形成された潤滑油保持が可能な溝部と塑性加工が施された平坦部とを有し、少なくとも前記平坦部の表面からSi粒子の一部が突出した摺動面を備えている。

(もっと読む)

シール溝形成方法およびその方法を使用して形成したシール溝を有するディスクブレーキ

【課題】本発明は、シール溝を形成する際に特殊刃形状をした総形バイトを使用することにより、シール溝の寸法管理を容易に行なうことができるシール溝形成方法およびそれを使用してシール溝を形成したディスクブレーキを提供することを目的とする。

【解決手段】シリンダ内面にピストンシール溝を加工する方法であって、前記シール溝4は、少なくとも溝部の軸方向の前後の何れか一方に段差6を形成する刃5を有するシール溝部加工用の総型バイトで加工することを特徴とするシール溝部加工方法である。 また前記段差は略深さ0.2mm、長さ2mm程度であり、段差は平面、曲面のいずれかで形成されていることを特徴とするシール溝加工方法である。さらに、ディスクブレーキ用のシリンダ内に加工されるピストンシール溝を、前記に記載したシール溝加工方法により加工したことを特徴とするディスクブレーキである。

(もっと読む)

エンジンのピストン

【課題】安価なコストで、応力歪みによる燃焼室口元の亀裂を防止することができるエンジンのピストンを提供する。

【解決手段】ピストン頂面2にエンジン3の燃焼室の一部をなすキャビティ4が形成されたピストン1において、上記キャビティ4の開口縁部と上記ピストン頂面2の外周縁部21との間の上記ピストン頂面2に、該ピストン頂面2に沿ったスキッシュガスGの流れを遅くするための複数の凹部5(6)を形成したものである。

(もっと読む)

ウエアリング及びウエアリングの製造方法

【課題】耐荷重性に優れ、かつアンダーカットを可及的に小さくすることのできるウエアリング及びウエアリングの製造方法を提供する。

【解決手段】射出成形により成形されるウエアリング100であって、周方向の1箇所にカット部110を有し、このカット部110は射出成形によって形成されるウエアリング100において、このカット部110は、外周面側及び内周面側から見て、ウエアリング100の中心軸の軸方向Cに対して傾斜する中央の第1カット部110aと、第1カット部110aの両側にそれぞれ設けられ、ウエアリング100の側面まで延びる第2カット部110b及び第3カット部110cとから構成されており、第2カット部110b及び第3カット部110cは、軸方向Cに対して傾いていないように構成されていることを特徴とする。

(もっと読む)

1 - 20 / 71

[ Back to top ]