Fターム[3J056EA14]の内容

機械的に作動されるクラッチ (12,772) | 材料、処理に関するもの (512) | 改良の内容 (161) | 材料自体 (88) | 複合型 (19)

Fターム[3J056EA14]に分類される特許

1 - 19 / 19

湿式摩擦材

【課題】湿式摩擦材の摩擦係数を大きくすること。

【解決手段】コルクを粉体化し、必要において当該粉体化した前記コルクを150〜200℃に加熱し、当該粉体化したコルクを他の湿式摩擦材の抄紙材料と共に混ぜ、これらの抄紙材料を抄造して抄紙体とし、その抄紙体にバインダとなる合成樹脂に含浸させた後加熱硬化させたものである。これにより前記コルク自体が高い摩擦係数μを有するばかりでなく、粉体として使用することで表面積が広くなり、相手材のセパレータプレートとの接触面積が広くなることで湿式摩擦材の摩擦表面の摩擦係数が高くなり、また、前記コルクの加熱によりコルク自体の摩擦係数を高め、さらに油の吸排出性を向上することができるから、摩擦係数μをより大きくした湿式摩擦材とすることができる。湿式摩擦材として使用した場合には、摩擦係数μをアップさせることができ、摩擦材の枚数削減による軽量化、高効率化を図ることができる。

(もっと読む)

湿式摩擦材及びその製造方法

【課題】湿式摩擦材及びその製造方法において、摩擦面に充填材を多く分布させることによって確実に正勾配性のμ−V特性を得ることができ、ジャダー現象を低減できること。

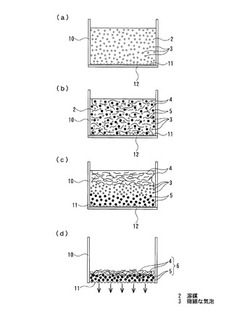

【解決手段】桝状の容器10の底部に網11を張ったものを平板12で塞いで、この容器に大きさ5μm〜20μmの気泡3を含有させた水2を満たす。次に、気泡3を含有させた水2に繊維材料4及び充填材5を添加して、攪拌する。そして、所定時間静置することによって、繊維材料4は上方へ移動し、充填材5は下方へ移動して偏在した状態となる。そこで、平板12を外して底部から脱水することによって、底部の網11の面に充填材5が偏在し、その上に繊維材料4が堆積した基材前駆体6が得られる。この基材前駆体に熱硬化性樹脂を含浸して加熱硬化させることによって、充填材4が脱落することも目詰まりを起こすこともなく、湿式摩擦材用の摩擦材基材を製造することができる。

(もっと読む)

円盤状摩擦部材

【課題】本発明の課題は、C/SiC複合材料からなる円盤状摩擦部材であって、従来のものよりも更に強度に優れた円盤状摩擦部材を提供することにある。

【解決手段】本発明は、C/SiC複合材料からなり、中心軸周りに締結部を備えるブレーキロータR1のロータ本体1(円盤状摩擦部材)であって、前記締結部は炭素繊維を円筒形状に巻回したブロック体13を埋め込んで形成したことを特徴とする。このロータ本体1は、例えばハット部に締結するための締結部の強度が高められる。

(もっと読む)

摩擦材及びブレーキ装置の制輪子

【課題】代替可能な繊維基材によって摩擦係数を安定化させフェードやビルドアップの発生を抑えることができる摩擦材及びブレーキ装置の制輪子を提供する。

【解決手段】摩擦材4bは、繊維基材として生体溶解性繊維を含有する。このため、代替可能な生体溶解性繊維を使用することによって、現状の鉄道車両のディスクブレーキ装置に使用される摩擦材とほぼ同一の摩擦係数を維持しつつ、フェードやビルドアップの発生を抑えることができる。また、将来的に入手が困難になる可能性があるセラミックス繊維に代えて、代替可能な生体溶解性繊維を使用することによって、セラミックス繊維を含有する摩擦材とほぼ同一の摩擦係数を維持しつつ摩擦材4bを製造することができる。

(もっと読む)

摩擦改質粒子が結合させられた複数の結合剤粒子を含む摩擦材料

1つの例示的実施形態には、複数の繊維を含むベースを含む摩擦材料が含まれる。このベースは係合表面と、そしてこの係合表面にある複数の結合剤粒子および摩擦改質粒子とを含む。  (もっと読む)

(もっと読む)

ブレーキディスクおよびクラッチディスクの改良またはそれに関連する改良

炭素繊維強化ブレーキディスクおよびクラッチディスク、特にシリコン処理炭素−炭素繊維複合体等のセラミックディスクの摩擦特性は、摩擦面を平均粗さRaが2.5μm以下、好ましくは2.0μm以下であり、好ましくは最も高いピークの5%下の基準線の10μm下で測定した時の材料粗さ割合Rmrが少なくとも70%、好ましくは少なくとも90%となるように機械加工することによって高められる。高められた摩擦特性は、摩擦レベルの増加及び摩耗の減少の一方または両方を含む。 (もっと読む)

摩擦対に属する物体の製造方法ならびに摩擦対に属する物体

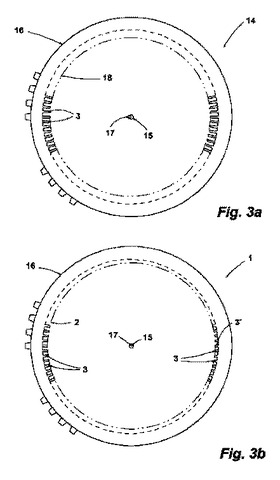

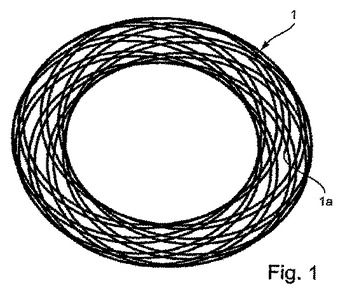

同期型の切替伝動装置または変換伝動装置用の、摩擦対に属する物体、例えば同期リング(1)または中間リングであり、物体(1)の企図された回転運動に対して角度をつけて延びる溝(4)によって互いに分離されている多数の摩擦体(3)の、対向物体の同期をもたらすために対向物体に作用する接触面(8)の総体から構成される、対向物体と協働するために用いられる摩擦面(2)を備える摩擦対に属する物体の製造方法が記載される。その際、第1のステップでは、最終輪郭に近い形状で予め作製した摩擦体(3)を備える物体(14)が準備され、次のステップでは、摩擦体(3)の接触面(8)の総体によって構成される摩擦面(2)が、最終輪郭に近い形状で予め作製した摩擦体(3)から材料を除去する加工ステップによって調整されることが企図される。同期型の切替伝動装置または変換伝動装置用の、摩擦対に属する物体、例えば同期リング(1)または中間リングが、物体(1)の企図された回転運動に対して角度をつけて延びる溝(4)によって互いに分離されている多数の摩擦体(3)の、対向物体の同期をもたらすために対向物体に作用する接触面(8)の総体から構成される、対向物体と協働するために用いられる摩擦面(2)を備える。摩擦体(3)の接触面(8)がその溝(4)で画定された端部で、それぞれ最大半径0.2mmのエッジ(12、13)を形成しながら隣の溝壁(6、7’)と隣接している。1つの摩擦体(3)の接触面(8)を画定する溝壁(6、7’)が互いに平行またはほぼ平行に延びている。  (もっと読む)

(もっと読む)

噛合いクラッチ

【課題】第1部材と第2部材を共に焼結金属で形成し、その第1部材と第2部材各々の端面に設けた凸部と凹部を互いに噛合わせる噛合いクラッチを、初期なじみ性や相手攻撃性の悪化を招かない方法で噛合い部を強化してより厳しい条件下での使用に耐えられるものにすること課題としている。

【解決手段】端面に凸部5を設ける第1部材2と、端面に前記凸部と噛合わせる凹部6を設ける第2部材3を共に樹脂を含浸させた金属の焼結生材で形成して、焼結生材と同等のマイクロビッカース硬さを維持しながらロックウエル硬さを向上させて第1部材2と第2部材3の圧縮耐力を向上させた。

(もっと読む)

ブレーキディスクおよびクラッチディスクの改良またはそれに関連する改良

本発明の炭素繊維強化型セラミック製のブレーキディスクおよびクラッチディスクは、単一の液体溶浸工程により製造された不完全に緻密化された炭素―炭素繊維プリフォームをシリコン処理し、シリコン処理された緻密化されたプリフォームを、例えば化学気相溶浸または液体溶浸による、炭素含浸工程に供することで製造される。本方法は、従来の化学気相溶浸と比べて、実質的に、処理時間およびコストの削減し、その一方で、最適化された構造的特性および摩擦特性、特に高温での安定性を有する非常に効果的な最終製品を生産する。 (もっと読む)

クラッチ組立体及び摩擦板

クラッチ組立体及びそこに使用されるクラッチプレートが提供され、円滑な係合及び高いホールディングトルクをもたらす。摩擦フェーシングは異なる摩擦係数及び異なる高さを有する。製造方法及び摩擦フェーシングの半径方向中心線から半径方向に配置された摩擦部一式に接触するピストンを有するクラッチ組立体も特許請求される。  (もっと読む)

(もっと読む)

摩擦クラッチのディスクキャリア

【課題】摩擦クラッチの、金型コストを低減し、部品の価格も低減し、軽量で、公知のデイスクキャリアに引けをとらない、デイスクキャリアを提供する。

【解決手段】相互に結合可能なコンポーネント部品4,5,6から成るモジュール構造のサブアセンブリ3を特徴とする、摩擦クラッチのディスクキャリア1に関する。

(もっと読む)

クラッチ装置

【課題】異音防止やクラッチ切れ不良の防止を実現可能なクラッチ装置を提供する。

【解決手段】ガイド軸9aの軸方向に移動自在なクラッチレリーズ軸受3と、クラッチレリーズ軸受3の爪受部3aと係合するように遥動されるレリーズフォーク8と、レリーズフォーク8と係合して当該レリーズフォーク8を遥動させるレリーズシリンダ20とを備える。そして、レリーズフォーク8におけるピボット30との係合面である球面凹部8a、レリーズシリンダ20のプッシュロッド21との係合面である球面凹部8b及び爪受部3aとの係合面であるフォーク爪8cに、非鉄のショット材を用いたショットピーニングによる金属被膜が形成する。

(もっと読む)

クラッチフェーシング

【課題】配合ゴムを構成材料とするクラッチフェーシングの配合ゴム中に無機フィラーとして所定体積範囲内の珪藻土を混入することにより、配合ゴムの高温強度を大幅に向上させ、クラッチフェーシングの耐摩耗性・回転破壊強度・耐ジャダー性を向上させること。

【解決手段】3vol%〜18vol%の範囲内の珪藻土を配合した配合ゴムは200℃における引張強度が飛躍的に向上して、珪藻土による補強効果が顕著に現れる。これらの配合ゴムを用いて、ガラス繊維にフェノール樹脂を含浸して配合ゴムを付着させてクラッチフェーシングを作製し、摩擦摩耗試験、回転破壊試験、耐ジャダー性試験を実施したところ、珪藻土を配合していない配合ゴムを用いたクラッチフェーシングと比較して、耐摩耗性・回転破壊強度・耐ジャダー性がいずれも向上することが明らかになった。

(もっと読む)

多層、特に二層のクラッチフェーシングおよび該クラッチフェーシングを製造するための方法

本発明は、摩擦材の最適化に関する。  (もっと読む)

(もっと読む)

多板クラッチ装置及びクラッチディスク組立体

【課題】 高負荷用に強化された多板クラッチ装置の操作性及び静粛性を向上させるとともに、摩擦プレート取付部周辺の構造を簡単にする。

【解決手段】 摩擦連結部40は、ダンパー機構30の外周側に連結されたリング部材44と、リング部材44の外周側に配置されリング部材44に対して相対回転不能にかつ軸方向へ相対移動可能に係合した複数の第1摩擦プレート41と、複数の第1摩擦プレート同士の間に配置され、クラッチカバー組立体5に対して相対回転不能にかつ軸方向へ相対移動可能に係合した第2摩擦プレート42とを有している。複数の第1摩擦プレートは、少なくとも1つがカーボンコンポジット材で構成されている。

(もっと読む)

クラッチフェーシング

【課題】 クラッチフェーシングにおいて、配合材料として多孔性炭素の中でも耐熱性に優れた石炭コークスに限定して摩擦係数を確保しつつ耐摩耗性を著しく向上させること。

【解決手段】 摩擦係数μは、最小μについても安定μについても、実施例1から実施例5と石炭コークスの配合量が増えるにしたがって低下していくが、実施例5においても目標値の0.25はクリアしている。一方、摩耗量は、実施例1から実施例5と石炭コークスの配合量が増えるにしたがって減少しており、耐摩耗性が向上していることが分かる。これに対して、石炭コークスを配合していない比較例1においては、摩擦係数は大きい値を示しているが、摩耗量が実施例1〜実施例5に比べて著しく大きく、耐摩耗性に劣ることが分かる。さらに、石炭コークスは高い気孔率を有しており、摩擦材の軽量化の実現が可能で、また製造工程での樹脂、ゴムの硬化時に発生するガスがスムーズに抜ける。

(もっと読む)

摩擦材

【課題】長期間使用しても補強効果を持続でき、ブレーキ性能に変化のない耐久性に優れた摩擦材を提供する。

【解決手段】(1) 補強繊維、摩擦調整材および結合材を含む摩擦材において、前記補強繊維が、主たる繰り返し単位が1−オキソトリメチレン単位で構成され、密度が1.280〜1.350g/cm3 であるポリケトン繊維を含む摩擦材。(2) 前記ポリケトン繊維の引張強度が5〜30cN/dtex、引張弾性率が100〜1000cN/dtexである摩擦材。(3) 前記ポリケトン繊維の配合量が摩擦材全体の1〜30重量%であることを特徴とする摩擦材。

(もっと読む)

シンクロナイザーリング

本発明は、円錐摩擦表面(9)を有する支持本体(5)と、前記摩擦表面(9)に設けられたカーボンファイバーを有する材料の摩擦層(14)とを備えたシンクロナイザーリング(10)について記載している。材料は、圧縮されたカーボンファイバー強化プラスチックである。このタイプのシンクロナイザーリングは、摩擦層の寸法安定性が改善されたことによって従来技術のシンクロナイザーリングよりも長い耐用年数を有し、かつ安い費用で製造できる。  (もっと読む)

(もっと読む)

二重構造のシンクロ装置リング及びその製造方法

【課題】 それぞれ異なる材質の二重構造として内側リングと外部リングのボデー部を構成して耐摩耗性を向上させたシンクロ装置リングと、上記構造のシンクロ装置リングを製造する方法を提供する。

【解決手段】 鉄系焼結合金材からなる外部リングのボデー部と黄銅焼結材からなる内側リングをろう付け(brazing)接合して一体化された構造を有する二重構造のシンクロ装置リングであり、鉄系焼結合金材の粉末を6〜7トン/cm2 下において加圧・成形する段階;1,140±20℃の還元性雰囲気下で焼結して外部リングのボデー部を製造する段階;黄銅焼結材で内側リングを成形した後、該形成品をニッケルで鍍金してろう付け(brazing)用粉末を内側リングの外側部に振り撒く段階;及び、上記内側リングを上記外部リングのボデー部に嵌めて900〜920℃で20〜40分にわたって還元性雰囲気下で焼結とろう付け(brazing)接合して外部リングと内部リングを一体化させる段階を通じて製造される。

(もっと読む)

1 - 19 / 19

[ Back to top ]