湿式摩擦材及びその製造方法

【課題】湿式摩擦材及びその製造方法において、摩擦面に充填材を多く分布させることによって確実に正勾配性のμ−V特性を得ることができ、ジャダー現象を低減できること。

【解決手段】桝状の容器10の底部に網11を張ったものを平板12で塞いで、この容器に大きさ5μm〜20μmの気泡3を含有させた水2を満たす。次に、気泡3を含有させた水2に繊維材料4及び充填材5を添加して、攪拌する。そして、所定時間静置することによって、繊維材料4は上方へ移動し、充填材5は下方へ移動して偏在した状態となる。そこで、平板12を外して底部から脱水することによって、底部の網11の面に充填材5が偏在し、その上に繊維材料4が堆積した基材前駆体6が得られる。この基材前駆体に熱硬化性樹脂を含浸して加熱硬化させることによって、充填材4が脱落することも目詰まりを起こすこともなく、湿式摩擦材用の摩擦材基材を製造することができる。

【解決手段】桝状の容器10の底部に網11を張ったものを平板12で塞いで、この容器に大きさ5μm〜20μmの気泡3を含有させた水2を満たす。次に、気泡3を含有させた水2に繊維材料4及び充填材5を添加して、攪拌する。そして、所定時間静置することによって、繊維材料4は上方へ移動し、充填材5は下方へ移動して偏在した状態となる。そこで、平板12を外して底部から脱水することによって、底部の網11の面に充填材5が偏在し、その上に繊維材料4が堆積した基材前駆体6が得られる。この基材前駆体に熱硬化性樹脂を含浸して加熱硬化させることによって、充填材4が脱落することも目詰まりを起こすこともなく、湿式摩擦材用の摩擦材基材を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油中に浸した状態でセパレータプレート等の対向面に高圧力をかけることによってトルク伝達を得るセグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材及びその製造方法に関するものである。

【背景技術】

【0002】

近年、湿式摩擦材として、材料の歩留まり向上による低コスト化、引き摺りトルク低減による車両での低燃費化を目指して、平板リング状の芯金に平板リング形状に沿ったセグメントピースに切断した摩擦材基材を油溝となる間隔をおいて接着剤で順次並べて全周に亘って接着し、裏面にも同様にセグメントピースに切断した摩擦材基材を接着してなるセグメントタイプ摩擦材が開発されている。このようなセグメントタイプ摩擦材は、自動車等の自動変速機(Automatic Transmission、以下「AT」とも略する。)やオートバイ等の変速機に用いられる複数または単数の摩擦板を設けた摩擦材係合装置用として用いることができる。

【0003】

一例として、自動車等の自動変速機には湿式油圧クラッチが用いられており、複数枚のセグメントタイプ摩擦材と複数枚のセパレータプレートとを交互に重ね合わせ、油圧で両プレートを圧接してトルク伝達を行うようになっており、非締結状態から締結状態に移行する際に生じる摩擦熱の吸収や摩擦材の摩耗防止等の理由から、両プレートの間に潤滑油(Automatic Transmission Fluid,自動変速機潤滑油、以下「ATF」とも略する。)を供給している。

【0004】

しかし、このような湿式油圧クラッチにおいて締結時に発生することがあるジャダー現象、即ち、摩擦によって動力を伝達するクラッチやブレーキにおいてスムースに力が作用せず異常振動を起こす現象を低減するためには、抄紙タイプの摩擦材基材を用いた湿式摩擦材を改良する必要がある。

かかるジャダー現象は、正勾配性のμ−V(摩擦係数−回転数)特性によって抑制できることが分かっており、μ−V特性を正勾配性にするための手法としては、無機物微粒子等の添加材(充填材)を表層(摩擦面)により多く配置することが有効であると考えられる。

【0005】

そこで、特許文献1においては、湿式摩擦材のμ−V特性を正勾配性にすること等を目的として、アラミド繊維と他の一種類以上の繊維からなる不織布に、摩擦調整剤を含有した熱硬化性樹脂を含浸させてなり、摩擦調整剤の分布割合が摩擦表面において高く底面に向かって次第に低くなるような湿式摩擦材及びその製造方法の発明について開示している。

これによって、不織布においては抄紙タイプの摩擦材基材よりも長繊維の使用が可能となり、また繊維がランダムに配向するため、気孔率を確保した上でせん断強度にも優れたものとなり、更に摩擦調整剤を含有した熱硬化性樹脂を含浸させていることから、μ−V特性、せん断強度、耐熱性を同時に向上させることができる湿式摩擦材が得られるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−120163号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載の技術においては、熱硬化性樹脂は不織布内に均等に含浸されるが摩擦調整剤は表層に多く留まり底層の方には余り入って行かないとしているが、かかる方法では表層から摩擦調整剤が離脱し易く、また表層で目詰まりを起こして熱硬化性樹脂を不織布内に均等に含浸させることが困難となる。したがって、上記特許文献1に記載の技術では、正勾配性のμ−V特性を有する湿式摩擦材を確実に得ることができないという問題点があった。

【0008】

そこで、本発明は、かかる課題を解決するためになされたものであって、セグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材において、摩擦面に充填材を多く分布させることによって確実に正勾配性のμ−V特性を得ることができ、もってジャダー現象を低減することができる湿式摩擦材及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

請求項1の発明に係る湿式摩擦材は、リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材であって、前記摩擦材基材は、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌して、底部等の下方から前記溶媒を排出した後に熱硬化性樹脂を含浸して加熱硬化させてなるものである。

【0010】

ここで、芯金は芯になる材料を、従来から芯金と呼んでいるが、金属製に限られるものではなく、機械的強度と耐油性と耐熱性を有する材料からなるもので、金属以外のエンジニアリング・プラスチック(以下、「エンプラ」とも略する。)やスーパー・エンジニアリング・プラスチック(以下、「スーパーエンプラ」とも略する。)等の材料からなる芯金でも良い。

【0011】

例えば、金属材料としては、鉄、鋼、合金鋼、ステンレス、銅、銅合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、タングステン合金等を用いることができる。

【0012】

また、エンプラとしては、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、変性ポリフェニレンエーテル(PPO)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ガラス繊維強化PET、環状ポリオレフィン(COP)等を用いることができる。

【0013】

そして、スーパーエンプラとしては、ポリフェニレンスルファイド(PPS)、ポリテトラフルオロエチレン(PTFE)、ポリスルホン(PSF)、ポリエーテルサルフォン(PES)、非晶ポリアリレート(PAR)、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、熱可塑性ポリイミド(PI)、ポリアミドイミド(PAI)等を用いることができる。

【0014】

更に、擦材基材は、芯金の両面に接着しても良いし、片面のみに接着することもできる。また、溶媒としては、水を始めとして、エタノール、プロパノール等の低級アルコール、水とエタノールの混合物、トルエン、キシレン等の芳香族化合物等を使用することができる。

そして、繊維材料としては、セルロース繊維、アラミド繊維、炭素繊維、レーヨン繊維等のうち一種類または二種類以上を混合して用いることができる。

【0015】

充填材としては、炭酸カルシウム、硫酸バリウム、炭酸マグネシウム、珪藻土、カーボンブラック、グラファイト、シリカ、雲母(マイカ)等のうち一種類または二種類以上を混合して用いることができる。

また、熱硬化性樹脂としては、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等がある。

【0016】

請求項2の発明に係る湿式摩擦材は、請求項1の構成において、前記微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌した後に、所定時間静置して底部から前記溶媒を排出するものである。

ここで、「所定時間」としては、繊維材料と充填材とを分離する効果と製造時間の短縮との兼ね合いから、30秒間〜5分間の範囲内であることが好ましく、1分間〜2分間の範囲内であることがより好ましい。

【0017】

請求項3の発明に係る湿式摩擦材は、請求項1または請求項2の構成において、前記熱硬化性樹脂を含浸する前に、前記底部から前記溶媒を排出して得られた繊維材料と充填材との混合物をプレスした後に乾燥するものである。

【0018】

請求項4の発明に係る湿式摩擦材は、請求項1乃至請求項3の何れか1つの構成において、前記微細な気泡は、その大きさが1μm〜100μmの範囲内、より好ましくは5μm〜50μmの範囲内であるものである。

【0019】

請求項5の発明に係る湿式摩擦材の製造方法は、リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材の製造方法であって、微細な気泡を含有した気泡含有溶媒を作製する気泡含有溶媒作製工程と、前記気泡含有溶媒が満たされた容器中に繊維材料及び充填材を添加して攪拌する材料添加工程と、前記容器の底部に設けられた網面から前記溶媒を排出して基材前駆体を作製する溶媒排出工程と、前記基材前駆体に熱硬化性樹脂を含浸して加熱硬化させて前記摩擦材基材を作製する加熱硬化工程とを具備するものである。

【0020】

請求項6の発明に係る湿式摩擦材の製造方法は、請求項5の構成において、前記材料添加工程と前記溶媒排出工程との間に、前記繊維材料及び前記充填材が添加されて攪拌された前記気泡含有溶媒を所定時間静置する静置工程を具備するものである。

【0021】

請求項7の発明に係る湿式摩擦材の製造方法は、請求項5または請求項6の構成において、前記溶媒排出工程と前記加熱硬化工程との間に、前記基材前駆体をプレスして乾燥するプレス乾燥工程を具備するものである。

【0022】

請求項8の発明に係る湿式摩擦材の製造方法は、請求項5乃至請求項7の何れか1つの構成において、前記微細な気泡は、その大きさが1μm〜100μmの範囲内、より好ましくは5μm〜50μmの範囲内であるものである。

【発明の効果】

【0023】

請求項1の発明に係る湿式摩擦材は、リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材であって、摩擦材基材は、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌して底部から溶媒を排出した後に熱硬化性樹脂を含浸して加熱硬化させてなる。

【0024】

本発明者らは、抄紙段階において充填材を一方の面に偏在させる方法について鋭意実験研究を重ねた結果、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加して攪拌すると、表面積の大きい繊維材料は上方に移動し、表面積の小さい充填材は下方に移動することを見出し、この知見に基づいて本発明を完成させたものである。

【0025】

したがって、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加して攪拌した後に底部から溶媒を排出することによって、底面に充填材が多く集まり、その上に繊維材料が多く堆積した摩擦材基材の前駆体を得ることができる。この基材前駆体に熱硬化性樹脂を含浸して加熱硬化させることによって、充填材が脱落することもなく、目詰まりを起こすこともなく、摩擦材基材を製造することができる。

【0026】

後は、この摩擦材基材をセグメントピースやリング形状等の所定形状に切断して、抄紙時の底面が摩擦面(表面)になるように芯金に接着すれば、摩擦面に充填材が多く分布し、正勾配性のμ−V特性を有する湿式摩擦材を確実に得ることができる。

ここで、抄紙とは、抄紙方法等の紙を作製する方法と同様に、繊維材料等を液中に分散させた後、前記液を排出・脱水することで製品を得る方法をいう。

【0027】

このようにして、セグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材において、摩擦面に充填材を多く分布させることによって確実に正勾配性のμ−V特性を得ることができ、ジャダー現象を低減することができる湿式摩擦材となる。

【0028】

請求項2の発明に係る湿式摩擦材においては、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌した後に、所定時間静置して底部から溶媒を排出することから、請求項1に係る発明の効果に加えて、所定時間静置することによって充填材がより確実に底部に偏在するため、より確実に正勾配性のμ−V特性を有する湿式摩擦材を得ることができる。

なお、「所定時間」としては、繊維材料と充填材とを分離する効果と製造時間の短縮との兼ね合いから、30秒間〜5分間の範囲内であることが好ましく、1分間〜2分間の範囲内であることがより好ましい。

【0029】

請求項3の発明に係る湿式摩擦材においては、前記熱硬化性樹脂を含浸する前に、底部から溶媒を排出して得られた繊維材料と充填材との混合物をプレスした後に乾燥することから、請求項1または請求項2に係る発明の効果に加えて、繊維材料と充填材との混合物が更に完全に溶媒を除去されるとともに所定の厚さとなり、表面が平坦でより摩擦特性に優れた湿式摩擦材を得ることができる。

【0030】

請求項4の発明に係る湿式摩擦材においては、微細な気泡は、その大きさが1μm〜100μmの範囲内であることから、請求項1乃至請求項3に係る発明の効果に加えて、更に一層確実に正勾配性のμ−V特性を有する湿式摩擦材を得ることができる。

本発明者らは、抄紙時に繊維材料と充填材とを分離させるための微細な気泡の適切な大きさについて鋭意実験研究を重ねた結果、微細な気泡の大きさが1μm〜100μmの範囲内である場合に、更に一層確実に繊維材料と充填材とを分離させることができることを見出し、この知見に基づいて本発明を完成させたものである。

【0031】

即ち、微細な気泡の大きさを1μm未満とすることは困難でコスト高となり、一方、微細な気泡の大きさが100μmを超えると繊維材料と充填材とを分離させる効果が得られ難くなる。したがって、微細な気泡の大きさは1μm〜100μmの範囲内であることが好ましい。

なお、微細な気泡の大きさが5μm〜50μmの範囲内であると、より容易に微細な気泡を発生させることができるとともに繊維材料と充填材とを分離させる効果がより確実に得られるため、より好ましい。

【0032】

請求項5の発明に係る湿式摩擦材の製造方法では、まず気泡含有溶媒作製工程において微細な気泡を含有した気泡含有溶媒が作製され、材料添加工程において気泡含有溶媒が満たされた容器中に繊維材料及び充填材が添加されて攪拌される。これによって、繊維材料は気泡含有溶媒の上方に移動し、充填材は気泡含有溶媒の下方に移動する。

その後、溶媒排出工程において容器の底部に設けられた網面から溶媒が排出されて基材前駆体が作製されることによって基材前駆体の底面に充填材が偏在し、加熱硬化工程において基材前駆体に熱硬化性樹脂が含浸されて加熱硬化させられて摩擦材基材が作製される。

【0033】

これによって、充填材が脱落することもなく、目詰まりを起こすこともなく、摩擦材基材を製造することができる。

後は、この摩擦材基材をセグメントピースやリング形状等の所定形状に切断して、抄紙時の底面が摩擦面(表面)になるように芯金に接着すれば、摩擦面に充填材が多く分布し、正勾配性のμ−V特性を有する湿式摩擦材を確実に得ることができる。

【0034】

このようにして、セグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材において、摩擦面に充填材を多く分布させることによって確実に正勾配性のμ−V特性を得ることができ、ジャダー現象を低減することができる湿式摩擦材の製造方法となる。

【0035】

請求項6の発明に係る湿式摩擦材の製造方法においては、材料添加工程と溶媒排出工程との間に、繊維材料及び充填材が添加されて攪拌された気泡含有溶媒を所定時間静置する静置工程を具備することから、請求項5に係る発明の効果に加えて、所定時間静置することによって充填材がより確実に底部に偏在するため、より確実に正勾配性のμ−V特性を有する湿式摩擦材を得ることができる。

なお、「所定時間」としては、繊維材料と充填材とを分離する効果と製造時間の短縮との兼ね合いから、30秒間〜5分間の範囲内であることが好ましく、1分間〜2分間の範囲内であることがより好ましい。

【0036】

請求項7の発明に係る湿式摩擦材の製造方法においては、溶媒排出工程と加熱硬化工程との間に、基材前駆体をプレスして乾燥するプレス乾燥工程を具備することから、請求項5または請求項6に係る発明の効果に加えて、繊維材料と充填材との混合物が更に完全に溶媒が除去されるとともに所定の厚さとなり、表面が平坦でより摩擦特性に優れた湿式摩擦材を得ることができる。

【0037】

請求項8の発明に係る湿式摩擦材の製造方法においては、微細な気泡は、その大きさが1μm〜100μmの範囲内であることから、請求項5乃至請求項7に係る発明の効果に加えて、更に一層確実に正勾配性のμ−V特性を有する湿式摩擦材を得ることができる。

本発明者らは、抄紙時に繊維材料と充填材とを分離させるための微細な気泡の適切な大きさについて鋭意実験研究を重ねた結果、微細な気泡の大きさが1μm〜100μmの範囲内である場合に、更に一層確実に繊維材料と充填材とを分離させることができることを見出し、この知見に基づいて本発明を完成させたものである。

【0038】

即ち、微細な気泡の大きさを1μm未満とすることは困難でコスト高となり、一方、微細な気泡の大きさが100μmを超えると繊維材料と充填材とを分離させる効果が得られ難くなる。したがって、微細な気泡の大きさは1μm〜100μmの範囲内であることが好ましい。

なお、微細な気泡の大きさが5μm〜50μmの範囲内であると、より容易に微細な気泡を発生させることができるとともに繊維材料と充填材とを分離させる効果がより確実に得られるため、より好ましい。

【図面の簡単な説明】

【0039】

【図1】図1は本発明の実施の形態に係る湿式摩擦材の製造方法を示すフローチャートである。

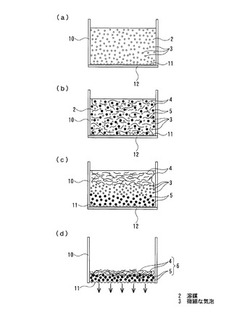

【図2】図2(a),(b),(c),(d)は本発明の実施の形態に係る湿式摩擦材を構成する摩擦材基材の製造方法の一部を示す模式図である。

【図3】図3(a),(b),(c)は比較例1の湿式摩擦材を構成する摩擦材基材の製造方法の一部を示す模式図である。

【図4】図4は本発明の実施の形態の実施例1乃至実施例3に係る湿式摩擦材における充填材の偏在の程度を比較例1と比較して示す棒グラフである。

【図5】図5(a)は比較例1の湿式摩擦材を構成する摩擦材基材の内部構成を示す模式図、(b)は本発明の実施の形態に係る湿式摩擦材を構成する摩擦材基材の内部構成を示す模式図である。

【図6】図6(a)は比較例1の湿式摩擦材を構成する摩擦材基材の表面を示す電子顕微鏡写真、(b)は比較例1の湿式摩擦材を構成する摩擦材基材の裏面を示す電子顕微鏡写真、(c)は本発明の実施の形態の実施例3に係る湿式摩擦材を構成する摩擦材基材の表面を示す電子顕微鏡写真、(d)は実施例3に係る湿式摩擦材を構成する摩擦材基材の裏面を示す電子顕微鏡写真である。

【図7】図7(a)は比較例1の湿式摩擦材のμ−V特性を示す図、(b)は本発明の実施の形態の実施例3に係る湿式摩擦材のμ−V特性を示す図、(c)は本発明の実施の形態の実施例3に係る湿式摩擦材を構成する摩擦材基材の裏面を摩擦面とした場合のμ−V特性を示す図である。

【発明を実施するための形態】

【0040】

本発明に係る湿式摩擦材及びその製造方法を実施するためには、湿式摩擦材を構成する芯金、及び摩擦材基材の材料となる繊維材料、充填材及び熱硬化性樹脂、並びに溶媒に微細な気泡を含有させる方法及び底部から脱水する方法が必要となる。

【0041】

芯金の材料としては、上述したように金属に限定されるものではなく、エンプラやスーパーエンプラ等をも用いることができるが、製造し易さという点では、やはり鉄、鋼、合金鋼、ステンレス、銅、銅合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、タングステン合金等の金属が好ましく、特に、コスト面等から、鉄、鋼、合金鋼、銅合金が好ましい。

【0042】

また、繊維材料としては、セルロース繊維、アラミド繊維、炭素繊維、レーヨン繊維等のうち一種類または二種類以上を混合して用いることができるが、特に、セルロース繊維またはアラミド繊維を単独でまたは混合して用いることが好ましい。

更に、充填材としては、炭酸カルシウム、硫酸バリウム、炭酸マグネシウム、珪藻土、カーボンブラック、グラファイト、シリカ、雲母(マイカ)等のうち一種類または二種類以上を混合して用いることができる。

【0043】

熱硬化性樹脂としては、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等があるが、含浸が容易であること及びコスト面からは、フェノール樹脂またはエポキシ樹脂を用いることが好ましい。

【0044】

更に、溶媒に微細な気泡を含有させる方法としては、マイクロバブル(MB)発生装置として市販されている装置を用いることができる。

また、底部から溶媒を排出する方法としては、桝状の容器の底部に微細な目の網を張ったものの底部を平板で塞いでおいて、平板を外すことで溶媒のみを排出する方法を採ることができる。

【0045】

以下、本発明の具体的な実施の形態及び実施例について、図1乃至図7を参照して説明する。

【0046】

最初に、本発明の実施の形態に係る湿式摩擦材の製造方法について、図1のフローチャートを参照して説明する。

図1に示されるように、まず気泡含有溶媒作製工程において、マイクロバブル発生装置を用いて、溶媒としての水の中に大きさ5μm〜20μmの範囲内の気泡を含有させる。マイクロバブル発生装置は、その内部に超音波発生装置を備えており、その内部に水を循環させることによって、水の中に大きさ5μm〜20μmの範囲内の気泡を発生させるものである。この気泡含有溶媒としての気泡含有水を容器に満たす(ステップS1)。

【0047】

次に、この気泡含有溶媒に繊維材料4及び充填材5を添加して攪拌する材料添加工程が実施される(ステップS2)。続いて、気泡含有溶媒を所定時間静置する静置工程が実施される(ステップS3)。

なお、この静置工程は必ずしも実施されるものではなく、気泡含有溶媒が静置されない場合、即ち、気泡含有溶媒を所定時間静置する静置工程の所定時間がゼロである場合もありうる。

【0048】

これによって、繊維材料4は気泡含有溶媒の上方へ移動し、充填材5は気泡含有溶媒の下方へ移動して、充填材5が偏在した状態となる。

そして、容器の底部から溶媒のみを排出する溶媒排出工程が実施されて(ステップS4)、基材前駆体6が得られる。

【0049】

次に、この基材前駆体6を所定の厚さにプレスした後に乾燥するプレス乾燥工程が実施される(ステップS5)。このプレス乾燥工程において、プレスで溶媒としての水が絞り出されて、乾燥によって溶媒としての水が完全に除去されるとともに、プレスによって表面が平坦になる。

続いて、このプレスで溶媒としての水が絞り出された基材前駆体6に熱硬化性樹脂7を含浸させて加熱硬化させる加熱硬化工程が実施され(ステップS6)、これによって摩擦材基材8が得られる。

【0050】

後は、この摩擦材基材8をセグメントピースやリング形状等の所定形状に切断する切断工程が実施されて(ステップS7)、平板リング形状の芯金に接着する接着工程が実施される(ステップS8)。

このようにして、本実施の形態に係る湿式摩擦材1が製造される。

【0051】

次に、本発明の実施の形態に係る湿式摩擦材の製造方法の主要部分について、図2の模式図を参照して説明する。

図2(a)に示されるように、まず桝状の容器10の底部に微細な目の網11を張ったものの底部を平板12で塞いでおいて、この容器にマイクロバブル発生装置で大きさ(直径)5μm〜20μmの範囲内の気泡3を含有させた溶媒としての水2を満たす(気泡含有溶媒作製工程)。

【0052】

次に、図2(b)に示されるように、気泡3を含有させた水2に繊維材料4及び充填材5を添加して、攪拌する(材料添加工程)。

そして、所定時間静置することによって(静置工程)、図2(c)に示されるように、繊維材料4は上方へ移動し、充填材5は下方へ移動して偏在した状態となる。そこで、図2(d)に示されるように、平板12を外して底部から脱水することによって(溶媒排出工程)、底部の網11の面に充填材5が偏在し、その上に繊維材料4が堆積した基材前駆体6が得られる。

【0053】

このような製造方法で製造した湿式摩擦材1において、実際にどの程度充填材5が偏在しているかについて、試験を実施した。

配合としては、基材前駆体6を100重量%とした場合に、繊維材料4としてアラミド繊維を44重量%、充填材5としてカーボンブラック1重量%、グラファイト10重量%、珪藻土45重量%を使用して、微細な気泡を含有する水中に繊維材料4及び充填材5を添加して攪拌し、底部から脱水して抄紙することによって基材前駆体6を作製した。

この基材前駆体6をプレスした後に乾燥したものに、熱硬化性樹脂としてフェノール樹脂7を含浸させて加熱硬化し、底面を摩擦面とする摩擦材基材8を作製し、これを実施例として用いた。

【0054】

ここで、抄紙の際の条件として、実施例1としては、微細な気泡3を含有させた水中に繊維材料4と充填材5とを添加して攪拌し直ちに底部から脱水したもの(静置時間0秒)を基材前駆体6として用いた。

また、実施例2としては、微細な気泡3を含有させた水中に繊維材料4と充填材5とを添加して攪拌し30秒静置した後に底部から脱水したもの(静置時間30秒)を基材前駆体6として用いた。

更に、実施例3としては、微細な気泡3を含有させた水中に繊維材料4と充填材5とを添加して攪拌し60秒静置した後に底部から脱水したもの(静置時間60秒)を基材前駆体6として用いて、摩擦材基材8を作製した。

【0055】

また、比較のために比較例1として、従来の製造方法で製造した湿式摩擦材を作製した。

即ち、図3(a)に示されるように、まず桝状の容器10の底部に微細な目の網11を張ったものの底部を平板12で塞いでおいて、この容器に粘稠剤(ネンチュウザイ)を添加して粘度を高くした水15を満たした。

【0056】

次に、図3(b)に示されるように、この粘度を高くした水15の中に、繊維材料4としてアラミド繊維を44重量%、充填材5としてカーボンブラック1重量%、グラファイト10重量%、珪藻土45重量%を添加して攪拌した。

そして、図3(c)に示されるように、平板12を外して微細な目の網11から脱水して、繊維材料4と充填材5からなる基材前駆体6Aを作製した。

【0057】

なお、水に粘稠剤を添加して粘度を高くするのは、充填材を浮遊させて、できるだけ上層に集めるためである。

しかしながら、粘度を高くした水15によって充填材を浮遊させる効果は、実際には殆ど僅かで、粘度を高くしたことによって、図3(c)に示される脱水工程において、水15の排出に時間が掛かり、工程を長くしていた。

【0058】

これに対して、図2(d)に示される脱水工程においては、微細な気泡3を含有させただけの水2は、粘性が低く、下面全体から排出するので、粘度を高くした水15の約10分の1の時間で排出され、本発明の実施の形態に係る湿式摩擦材及びその製造方法は、製造工程の時間の短縮にも貢献することになる。

【0059】

このようにして得られた基材前駆体6Aを、実施例1乃至実施例3と同一の条件でプレスして乾燥し、熱硬化性樹脂としてフェノール樹脂を含浸させて加熱硬化し、上側を摩擦面とする摩擦材基材8Aを作製し、これを比較例1として用いた。

【0060】

試験方法としては、実施例1乃至実施例3に係る湿式摩擦材1を構成するための摩擦材基材8の表面(摩擦面)をそれぞれへらで削り取って表面の試料を採取し、小さな白金製の容器に入れてその重量を測定した後に、白金製の容器を加熱炉に入れて空気中で1000℃まで昇温して2時間加熱した。

これによって、フェノール樹脂7、アラミド繊維4、及び充填材5のうちのカーボンブラック及びグラファイトを燃焼させて除去し、白金製の容器を加熱炉から取り出して冷却した後、再び重量を測定した。

【0061】

同様にして、実施例1乃至実施例3に係る湿式摩擦材1を構成するための摩擦材基材8の裏面をそれぞれへらで削り取って裏面の試料を採取し、小さな白金製の容器に入れてその重量を測定した後に、白金製の容器を加熱炉に入れて空気中で1000℃まで昇温して2時間加熱した。

これによって、フェノール樹脂7、アラミド繊維4、及び充填材5のうちのカーボンブラック及びグラファイトを燃焼させて除去し、白金製の容器を加熱炉から取り出して冷却した後、再び重量を測定した。

【0062】

また、同様にして、比較例1の湿式摩擦材を構成するための摩擦材基材8Aの表面(摩擦面)をへらで削り取って表面の試料を採取し、小さな白金製の容器に入れてその重量を測定した後に、白金製の容器を加熱炉に入れて空気中で1000℃まで昇温して2時間加熱した。

これによって、フェノール樹脂7、アラミド繊維4、及び充填材5のうちのカーボンブラック及びグラファイトを燃焼させて除去し、白金製の容器を加熱炉から取り出して冷却した後、再び重量を測定した。

【0063】

更に、同様にして、比較例1の湿式摩擦材を構成するための摩擦材基材8Aの裏面をへらで削り取って比較例1の裏面の試料を採取し、小さな白金製の容器に入れてその重量を測定した後に、白金製の容器を加熱炉に入れて空気中で1000℃まで昇温して2時間加熱した。

これによって、フェノール樹脂7、アラミド繊維4、及び充填材5のうちのカーボンブラック及びグラファイトを燃焼させて除去し、白金製の容器を加熱炉から取り出して冷却した後、再び重量を測定した。

【0064】

このようにして測定した重量から小さな白金製の容器の重量を差し引いて、加熱前の試料の重量と、加熱して残った灰分の重量から、実施例1乃至実施例3に係る湿式摩擦材1を構成するための摩擦材基材8と、比較例1の湿式摩擦材を構成するための摩擦材基材について、表面と裏面との充填材5の分布率を算出した。図4は算出しやすさから充填材5の代表として灰分として残るのは珪藻土のみを測定したが、他の充填剤についても同様であることが、走査型電子顕微鏡写真(SEM)で確認された。

【0065】

その結果を、図4に示す。

図4に示されるように、従来技術である比較例1の摩擦材基材8Aにおいては、無機物(灰分)の分布率は表面が28.5%、裏面が29.8%でほぼ同じである。

これに対して、静置時間が0秒の実施例1の摩擦材基材8においても、無機物(灰分)の分布率は既に表面が32.2%で裏面が30.2%と、表面の方が無機物の分布率が少し高くなっている。

【0066】

更に、静置時間が30秒の実施例2の摩擦材基材8では、無機物(灰分)の分布率は表面が37.6%、裏面が24.6%と、明らかに表面の方が無機物の分布率が高くなっている。

そして、静置時間が60秒の実施例3の摩擦材基材8では、無機物(灰分)の分布率は表面が40.4%、裏面が18.5%と、更に表裏の差が大きくなっている。

【0067】

この結果より、比較例1の湿式摩擦材及び実施例3に係る湿式摩擦材1の内部は、それぞれ図5の模式図に示されるようになっていると考えられる。

図5(a)に示されるように、比較例1の湿式摩擦材の摩擦材基材8Aにおいては、繊維材料としてのアラミド繊維4と、充填材としての珪藻土5a,カーボンブラック5b,グラファイト5cとが、表面でも内部でも裏面でもほぼ同様に分布している。即ち、充填材5a,5b,5cは摩擦面となる表面に偏在していない。

【0068】

これに対して、図5(b)に示されるように、実施例3に係る湿式摩擦材1においては、表面に充填材としての珪藻土5a,カーボンブラック5b,グラファイト5cが多く分布し、裏面に行くにしたがって少なくなっている。

即ち、充填材5a,5b,5cが摩擦面となる表面に偏在しているものと考えることができる。

【0069】

この事実を更に確認するため、比較例1の湿式摩擦材を構成する摩擦材基材及び実施例3に係る湿式摩擦材1を構成する摩擦材基材8の表面及び裏面のSEM写真による観察を行った。

その結果を、図6に示す。

【0070】

図6(a)のSEM写真に示されるように、比較例1の湿式摩擦材を構成する摩擦材基材8Aの表面には、紐状に見える繊維材料4が複雑に絡み合って存在し、それらの間に粒状に見える充填材5が存在している。

また、図6(b)のSEM写真に示されるように、比較例1の湿式摩擦材を構成する摩擦材基材8Aの裏面にも、紐状に見える繊維材料4が複雑に絡み合って存在し、それらの間に粒状に見える充填材5が存在している。

そして、図6(a)と図6(b)のSEM写真においては、表面と裏面との繊維材料4及び充填材5の分布状態に殆ど差がない。

【0071】

これに対して、図6(c)のSEM写真に示されるように、実施例3に係る湿式摩擦材1を構成する摩擦材基材8の表面には、図6(a),(b)と比較して紐状の繊維材料4が少なく、粒状の充填材5が多く分布している。

一方、図6(d)のSEM写真に示されるように、実施例3に係る湿式摩擦材1を構成する摩擦材基材8の裏面には、図6(a),(b)と比較して紐状の繊維材料4が多く、粒状の充填材5が少ない。

即ち、実施例3に係る湿式摩擦材1においては、粒状の充填材5が摩擦面となる表面に偏在している。

【0072】

このような構成を有する本発明の実施の形態に係る湿式摩擦材1について、LVFAテスターを用いて、μ−V(摩擦係数−回転数)特性の測定を行った。

試験条件としては、比較例1の湿式摩擦材及び実施例3に係る湿式摩擦材1を外径φ131.6mm、内径φ107.6mmのリングタイプ摩擦材とした。

【0073】

即ち、実施例3に係る摩擦材基材8から外径φ131.6mm、内径φ107.6mmのリング形状の摩擦材基材8を切り出して、このリング形状の摩擦材基材8を、平板リング形状の鋼板製の図示しない芯金に接着剤で接着してリングタイプの湿式摩擦材1を製造し、このリングタイプ摩擦材1を用いてμ−V特性の測定を行った。

【0074】

同様に、比較例1の摩擦材基材8Aから外径φ131.6mm、内径φ107.6mmのリング形状の摩擦材基材8Aを切り出して、このリング形状の摩擦材基材8Aを、平板リング形状の鋼板製の図示しない芯金に接着剤で接着してリングタイプの湿式摩擦材を製造し、このリングタイプ摩擦材を用いてμ−V特性の測定を行った。

【0075】

更に、相手材としてロックアップスリップ用摩擦材を用いて、潤滑油としてはATFを使用し、潤滑油量を1200mL/minとして、油温を80℃としてμ−V特性測定試験を実施した。

その結果を、図7(a),(b)に示す。

【0076】

図7(a)に示されるように、比較例1の湿式摩擦材においては、0rpm〜400rpmの低回転領域で摩擦係数μがほぼ同一で推移している。

これに対して、図7(b)に示されるように、実施例3に係る湿式摩擦材1においては、0rpm〜400rpmの低回転領域で回転数が上昇するにしたがって摩擦係数μも増加しており、良好なμ−V正勾配性を有していることが明らかとなった。

【0077】

なお、参考までに、実施例3に係る湿式摩擦材1を構成する摩擦材基材8の裏面を摩擦面として、即ち、表面を鋼板製の芯金に接着して、摩擦材基材8の裏面のμ−V特性を測定した。

その結果、図6(c)に示されるように、0rpm〜400rpmの低回転領域で回転数が上昇するにしたがって摩擦係数μが減少し、充填材5の分布の少ない裏面ではμ−V正勾配性が得られないことが明らかになった。

【0078】

このようにして、本実施の形態に係る湿式摩擦材1及びその製造方法においては、セグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材において、摩擦面に充填材5を多く分布させることによって、確実に正勾配性のμ−V特性を得ることができ、ジャダー現象を低減することができる。

また、上述したように、本実施の形態に係る湿式摩擦材1及びその製造方法は、製造工程の時間の短縮にも貢献する。

【0079】

本実施の形態及び各実施例においては、繊維材料4としてアラミド繊維を用いた場合について説明したが、繊維材料はアラミド繊維に限られるものではなく、その他にもセルロース繊維、炭素繊維、レーヨン繊維等のうち一種類または二種類以上を混合して用いることができ、更にはこれらとアラミド繊維とを混合して用いることもできる。

【0080】

また、本実施の形態及び各実施例においては、充填材5としてカーボンブラック、グラファイト及び珪藻土を用いた場合について説明したが、充填材はこれらに限られるものではなく、その他にも炭酸カルシウム、硫酸バリウム、炭酸マグネシウム、シリカ、雲母(マイカ)等のうち一種類または二種類以上を混合して、またこれらとカーボンブラック、グラファイト及び珪藻土のうち一種類または二種類以上とを混合して、用いることもできる。

【0081】

更に、本実施の形態及び各実施例においては、熱硬化性樹脂7としてフェノール樹脂を用いた場合について説明したが、熱硬化性樹脂はこれに限られるものではなく、その他にもエポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等を用いることができる。

【0082】

また、本実施の形態及び各実施例においては、静置時間を0秒、30秒、60秒とした場合について説明したが、静置時間はこれらに限られるものではない。

なお、静置時間としては、繊維材料と充填材とを分離する効果と製造時間の短縮との兼ね合いから、30秒間〜5分間の範囲内であることが好ましく、1分間〜2分間の範囲内であることがより好ましい。

【0083】

更に、本実施の形態及び各実施例においては、湿式摩擦材としてリングタイプ湿式摩擦材を用いた場合について説明したが、湿式摩擦材としてはリングタイプ湿式摩擦材に限られるものではなく、セグメントタイプ湿式摩擦材をも用いることができる。

【0084】

また、本実施の形態及び各実施例においては、微細な気泡の大きさを5μm〜20μmの範囲内とした場合について説明したが、微細な気泡の大きさはこれに限られるものではない。

なお、微細な気泡の大きさは、形成の容易さと繊維材料と充填材とを分離させる効果との兼ね合いから、1μm〜100μmの範囲内であることが好ましく、5μm〜50μmの範囲内であることがより好ましい。

【0085】

更に、本実施の形態及び各実施例においては、鋼板製の芯金を用いた場合について説明したが、芯金の材質としては鋼に限られるものではなく、他の金属材料でも良く、強度と耐油性と耐熱性を有する材料からなるものであれば、金属以外のエンジニアリング・プラスチックやスーパー・エンジニアリング・プラスチック等の材料からなる芯金でも良い。

【0086】

例えば、金属材料としては、鉄、合金鋼、ステンレス、銅、銅合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、タングステン合金、チタン合金等を用いることができる。

【0087】

また、エンプラとしては、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、変性ポリフェニレンエーテル(PPO)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ガラス繊維強化PET、環状ポリオレフィン(COP)等を用いることができる。

【0088】

更に、スーパーエンプラとしては、ポリフェニレンスルファイド(PPS)、ポリテトラフルオロエチレン(PTFE)、ポリスルホン(PSF)、ポリエーテルサルフォン(PES)、非晶ポリアリレート(PAR)、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、熱可塑性ポリイミド(PI)、ポリアミドイミド(PAI)等を用いることができる。

【0089】

上記実施の形態の微細な気泡を含有させた溶媒は、全底面から排出するものであるが、本発明を実施する場合には、遠心力を使用して溶媒の排出を行ってもよい。

【0090】

本発明を実施するに際しては、湿式摩擦材のその他の部分の構成、形状、数量、材質、大きさ、接続関係、製造方法等についても、湿式摩擦材の製造方法のその他の工程についても、本実施の形態及び各実施例に限定されるものではない。

【0091】

なお、本発明の実施の形態で挙げている数値は、その全てが臨界値を示すものではなく、ある数値は実施に好適な適正値を示すものであるから、上記数値を若干変更してもその実施を否定するものではない。

【符号の説明】

【0092】

1 湿式摩擦材

2 溶媒

3 微細な気泡

4 繊維材料

5 充填材

6 基材前駆体

7 熱硬化性樹脂

8 摩擦材基材

【技術分野】

【0001】

本発明は、油中に浸した状態でセパレータプレート等の対向面に高圧力をかけることによってトルク伝達を得るセグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材及びその製造方法に関するものである。

【背景技術】

【0002】

近年、湿式摩擦材として、材料の歩留まり向上による低コスト化、引き摺りトルク低減による車両での低燃費化を目指して、平板リング状の芯金に平板リング形状に沿ったセグメントピースに切断した摩擦材基材を油溝となる間隔をおいて接着剤で順次並べて全周に亘って接着し、裏面にも同様にセグメントピースに切断した摩擦材基材を接着してなるセグメントタイプ摩擦材が開発されている。このようなセグメントタイプ摩擦材は、自動車等の自動変速機(Automatic Transmission、以下「AT」とも略する。)やオートバイ等の変速機に用いられる複数または単数の摩擦板を設けた摩擦材係合装置用として用いることができる。

【0003】

一例として、自動車等の自動変速機には湿式油圧クラッチが用いられており、複数枚のセグメントタイプ摩擦材と複数枚のセパレータプレートとを交互に重ね合わせ、油圧で両プレートを圧接してトルク伝達を行うようになっており、非締結状態から締結状態に移行する際に生じる摩擦熱の吸収や摩擦材の摩耗防止等の理由から、両プレートの間に潤滑油(Automatic Transmission Fluid,自動変速機潤滑油、以下「ATF」とも略する。)を供給している。

【0004】

しかし、このような湿式油圧クラッチにおいて締結時に発生することがあるジャダー現象、即ち、摩擦によって動力を伝達するクラッチやブレーキにおいてスムースに力が作用せず異常振動を起こす現象を低減するためには、抄紙タイプの摩擦材基材を用いた湿式摩擦材を改良する必要がある。

かかるジャダー現象は、正勾配性のμ−V(摩擦係数−回転数)特性によって抑制できることが分かっており、μ−V特性を正勾配性にするための手法としては、無機物微粒子等の添加材(充填材)を表層(摩擦面)により多く配置することが有効であると考えられる。

【0005】

そこで、特許文献1においては、湿式摩擦材のμ−V特性を正勾配性にすること等を目的として、アラミド繊維と他の一種類以上の繊維からなる不織布に、摩擦調整剤を含有した熱硬化性樹脂を含浸させてなり、摩擦調整剤の分布割合が摩擦表面において高く底面に向かって次第に低くなるような湿式摩擦材及びその製造方法の発明について開示している。

これによって、不織布においては抄紙タイプの摩擦材基材よりも長繊維の使用が可能となり、また繊維がランダムに配向するため、気孔率を確保した上でせん断強度にも優れたものとなり、更に摩擦調整剤を含有した熱硬化性樹脂を含浸させていることから、μ−V特性、せん断強度、耐熱性を同時に向上させることができる湿式摩擦材が得られるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−120163号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載の技術においては、熱硬化性樹脂は不織布内に均等に含浸されるが摩擦調整剤は表層に多く留まり底層の方には余り入って行かないとしているが、かかる方法では表層から摩擦調整剤が離脱し易く、また表層で目詰まりを起こして熱硬化性樹脂を不織布内に均等に含浸させることが困難となる。したがって、上記特許文献1に記載の技術では、正勾配性のμ−V特性を有する湿式摩擦材を確実に得ることができないという問題点があった。

【0008】

そこで、本発明は、かかる課題を解決するためになされたものであって、セグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材において、摩擦面に充填材を多く分布させることによって確実に正勾配性のμ−V特性を得ることができ、もってジャダー現象を低減することができる湿式摩擦材及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

請求項1の発明に係る湿式摩擦材は、リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材であって、前記摩擦材基材は、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌して、底部等の下方から前記溶媒を排出した後に熱硬化性樹脂を含浸して加熱硬化させてなるものである。

【0010】

ここで、芯金は芯になる材料を、従来から芯金と呼んでいるが、金属製に限られるものではなく、機械的強度と耐油性と耐熱性を有する材料からなるもので、金属以外のエンジニアリング・プラスチック(以下、「エンプラ」とも略する。)やスーパー・エンジニアリング・プラスチック(以下、「スーパーエンプラ」とも略する。)等の材料からなる芯金でも良い。

【0011】

例えば、金属材料としては、鉄、鋼、合金鋼、ステンレス、銅、銅合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、タングステン合金等を用いることができる。

【0012】

また、エンプラとしては、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、変性ポリフェニレンエーテル(PPO)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ガラス繊維強化PET、環状ポリオレフィン(COP)等を用いることができる。

【0013】

そして、スーパーエンプラとしては、ポリフェニレンスルファイド(PPS)、ポリテトラフルオロエチレン(PTFE)、ポリスルホン(PSF)、ポリエーテルサルフォン(PES)、非晶ポリアリレート(PAR)、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、熱可塑性ポリイミド(PI)、ポリアミドイミド(PAI)等を用いることができる。

【0014】

更に、擦材基材は、芯金の両面に接着しても良いし、片面のみに接着することもできる。また、溶媒としては、水を始めとして、エタノール、プロパノール等の低級アルコール、水とエタノールの混合物、トルエン、キシレン等の芳香族化合物等を使用することができる。

そして、繊維材料としては、セルロース繊維、アラミド繊維、炭素繊維、レーヨン繊維等のうち一種類または二種類以上を混合して用いることができる。

【0015】

充填材としては、炭酸カルシウム、硫酸バリウム、炭酸マグネシウム、珪藻土、カーボンブラック、グラファイト、シリカ、雲母(マイカ)等のうち一種類または二種類以上を混合して用いることができる。

また、熱硬化性樹脂としては、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等がある。

【0016】

請求項2の発明に係る湿式摩擦材は、請求項1の構成において、前記微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌した後に、所定時間静置して底部から前記溶媒を排出するものである。

ここで、「所定時間」としては、繊維材料と充填材とを分離する効果と製造時間の短縮との兼ね合いから、30秒間〜5分間の範囲内であることが好ましく、1分間〜2分間の範囲内であることがより好ましい。

【0017】

請求項3の発明に係る湿式摩擦材は、請求項1または請求項2の構成において、前記熱硬化性樹脂を含浸する前に、前記底部から前記溶媒を排出して得られた繊維材料と充填材との混合物をプレスした後に乾燥するものである。

【0018】

請求項4の発明に係る湿式摩擦材は、請求項1乃至請求項3の何れか1つの構成において、前記微細な気泡は、その大きさが1μm〜100μmの範囲内、より好ましくは5μm〜50μmの範囲内であるものである。

【0019】

請求項5の発明に係る湿式摩擦材の製造方法は、リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材の製造方法であって、微細な気泡を含有した気泡含有溶媒を作製する気泡含有溶媒作製工程と、前記気泡含有溶媒が満たされた容器中に繊維材料及び充填材を添加して攪拌する材料添加工程と、前記容器の底部に設けられた網面から前記溶媒を排出して基材前駆体を作製する溶媒排出工程と、前記基材前駆体に熱硬化性樹脂を含浸して加熱硬化させて前記摩擦材基材を作製する加熱硬化工程とを具備するものである。

【0020】

請求項6の発明に係る湿式摩擦材の製造方法は、請求項5の構成において、前記材料添加工程と前記溶媒排出工程との間に、前記繊維材料及び前記充填材が添加されて攪拌された前記気泡含有溶媒を所定時間静置する静置工程を具備するものである。

【0021】

請求項7の発明に係る湿式摩擦材の製造方法は、請求項5または請求項6の構成において、前記溶媒排出工程と前記加熱硬化工程との間に、前記基材前駆体をプレスして乾燥するプレス乾燥工程を具備するものである。

【0022】

請求項8の発明に係る湿式摩擦材の製造方法は、請求項5乃至請求項7の何れか1つの構成において、前記微細な気泡は、その大きさが1μm〜100μmの範囲内、より好ましくは5μm〜50μmの範囲内であるものである。

【発明の効果】

【0023】

請求項1の発明に係る湿式摩擦材は、リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材であって、摩擦材基材は、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌して底部から溶媒を排出した後に熱硬化性樹脂を含浸して加熱硬化させてなる。

【0024】

本発明者らは、抄紙段階において充填材を一方の面に偏在させる方法について鋭意実験研究を重ねた結果、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加して攪拌すると、表面積の大きい繊維材料は上方に移動し、表面積の小さい充填材は下方に移動することを見出し、この知見に基づいて本発明を完成させたものである。

【0025】

したがって、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加して攪拌した後に底部から溶媒を排出することによって、底面に充填材が多く集まり、その上に繊維材料が多く堆積した摩擦材基材の前駆体を得ることができる。この基材前駆体に熱硬化性樹脂を含浸して加熱硬化させることによって、充填材が脱落することもなく、目詰まりを起こすこともなく、摩擦材基材を製造することができる。

【0026】

後は、この摩擦材基材をセグメントピースやリング形状等の所定形状に切断して、抄紙時の底面が摩擦面(表面)になるように芯金に接着すれば、摩擦面に充填材が多く分布し、正勾配性のμ−V特性を有する湿式摩擦材を確実に得ることができる。

ここで、抄紙とは、抄紙方法等の紙を作製する方法と同様に、繊維材料等を液中に分散させた後、前記液を排出・脱水することで製品を得る方法をいう。

【0027】

このようにして、セグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材において、摩擦面に充填材を多く分布させることによって確実に正勾配性のμ−V特性を得ることができ、ジャダー現象を低減することができる湿式摩擦材となる。

【0028】

請求項2の発明に係る湿式摩擦材においては、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌した後に、所定時間静置して底部から溶媒を排出することから、請求項1に係る発明の効果に加えて、所定時間静置することによって充填材がより確実に底部に偏在するため、より確実に正勾配性のμ−V特性を有する湿式摩擦材を得ることができる。

なお、「所定時間」としては、繊維材料と充填材とを分離する効果と製造時間の短縮との兼ね合いから、30秒間〜5分間の範囲内であることが好ましく、1分間〜2分間の範囲内であることがより好ましい。

【0029】

請求項3の発明に係る湿式摩擦材においては、前記熱硬化性樹脂を含浸する前に、底部から溶媒を排出して得られた繊維材料と充填材との混合物をプレスした後に乾燥することから、請求項1または請求項2に係る発明の効果に加えて、繊維材料と充填材との混合物が更に完全に溶媒を除去されるとともに所定の厚さとなり、表面が平坦でより摩擦特性に優れた湿式摩擦材を得ることができる。

【0030】

請求項4の発明に係る湿式摩擦材においては、微細な気泡は、その大きさが1μm〜100μmの範囲内であることから、請求項1乃至請求項3に係る発明の効果に加えて、更に一層確実に正勾配性のμ−V特性を有する湿式摩擦材を得ることができる。

本発明者らは、抄紙時に繊維材料と充填材とを分離させるための微細な気泡の適切な大きさについて鋭意実験研究を重ねた結果、微細な気泡の大きさが1μm〜100μmの範囲内である場合に、更に一層確実に繊維材料と充填材とを分離させることができることを見出し、この知見に基づいて本発明を完成させたものである。

【0031】

即ち、微細な気泡の大きさを1μm未満とすることは困難でコスト高となり、一方、微細な気泡の大きさが100μmを超えると繊維材料と充填材とを分離させる効果が得られ難くなる。したがって、微細な気泡の大きさは1μm〜100μmの範囲内であることが好ましい。

なお、微細な気泡の大きさが5μm〜50μmの範囲内であると、より容易に微細な気泡を発生させることができるとともに繊維材料と充填材とを分離させる効果がより確実に得られるため、より好ましい。

【0032】

請求項5の発明に係る湿式摩擦材の製造方法では、まず気泡含有溶媒作製工程において微細な気泡を含有した気泡含有溶媒が作製され、材料添加工程において気泡含有溶媒が満たされた容器中に繊維材料及び充填材が添加されて攪拌される。これによって、繊維材料は気泡含有溶媒の上方に移動し、充填材は気泡含有溶媒の下方に移動する。

その後、溶媒排出工程において容器の底部に設けられた網面から溶媒が排出されて基材前駆体が作製されることによって基材前駆体の底面に充填材が偏在し、加熱硬化工程において基材前駆体に熱硬化性樹脂が含浸されて加熱硬化させられて摩擦材基材が作製される。

【0033】

これによって、充填材が脱落することもなく、目詰まりを起こすこともなく、摩擦材基材を製造することができる。

後は、この摩擦材基材をセグメントピースやリング形状等の所定形状に切断して、抄紙時の底面が摩擦面(表面)になるように芯金に接着すれば、摩擦面に充填材が多く分布し、正勾配性のμ−V特性を有する湿式摩擦材を確実に得ることができる。

【0034】

このようにして、セグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材において、摩擦面に充填材を多く分布させることによって確実に正勾配性のμ−V特性を得ることができ、ジャダー現象を低減することができる湿式摩擦材の製造方法となる。

【0035】

請求項6の発明に係る湿式摩擦材の製造方法においては、材料添加工程と溶媒排出工程との間に、繊維材料及び充填材が添加されて攪拌された気泡含有溶媒を所定時間静置する静置工程を具備することから、請求項5に係る発明の効果に加えて、所定時間静置することによって充填材がより確実に底部に偏在するため、より確実に正勾配性のμ−V特性を有する湿式摩擦材を得ることができる。

なお、「所定時間」としては、繊維材料と充填材とを分離する効果と製造時間の短縮との兼ね合いから、30秒間〜5分間の範囲内であることが好ましく、1分間〜2分間の範囲内であることがより好ましい。

【0036】

請求項7の発明に係る湿式摩擦材の製造方法においては、溶媒排出工程と加熱硬化工程との間に、基材前駆体をプレスして乾燥するプレス乾燥工程を具備することから、請求項5または請求項6に係る発明の効果に加えて、繊維材料と充填材との混合物が更に完全に溶媒が除去されるとともに所定の厚さとなり、表面が平坦でより摩擦特性に優れた湿式摩擦材を得ることができる。

【0037】

請求項8の発明に係る湿式摩擦材の製造方法においては、微細な気泡は、その大きさが1μm〜100μmの範囲内であることから、請求項5乃至請求項7に係る発明の効果に加えて、更に一層確実に正勾配性のμ−V特性を有する湿式摩擦材を得ることができる。

本発明者らは、抄紙時に繊維材料と充填材とを分離させるための微細な気泡の適切な大きさについて鋭意実験研究を重ねた結果、微細な気泡の大きさが1μm〜100μmの範囲内である場合に、更に一層確実に繊維材料と充填材とを分離させることができることを見出し、この知見に基づいて本発明を完成させたものである。

【0038】

即ち、微細な気泡の大きさを1μm未満とすることは困難でコスト高となり、一方、微細な気泡の大きさが100μmを超えると繊維材料と充填材とを分離させる効果が得られ難くなる。したがって、微細な気泡の大きさは1μm〜100μmの範囲内であることが好ましい。

なお、微細な気泡の大きさが5μm〜50μmの範囲内であると、より容易に微細な気泡を発生させることができるとともに繊維材料と充填材とを分離させる効果がより確実に得られるため、より好ましい。

【図面の簡単な説明】

【0039】

【図1】図1は本発明の実施の形態に係る湿式摩擦材の製造方法を示すフローチャートである。

【図2】図2(a),(b),(c),(d)は本発明の実施の形態に係る湿式摩擦材を構成する摩擦材基材の製造方法の一部を示す模式図である。

【図3】図3(a),(b),(c)は比較例1の湿式摩擦材を構成する摩擦材基材の製造方法の一部を示す模式図である。

【図4】図4は本発明の実施の形態の実施例1乃至実施例3に係る湿式摩擦材における充填材の偏在の程度を比較例1と比較して示す棒グラフである。

【図5】図5(a)は比較例1の湿式摩擦材を構成する摩擦材基材の内部構成を示す模式図、(b)は本発明の実施の形態に係る湿式摩擦材を構成する摩擦材基材の内部構成を示す模式図である。

【図6】図6(a)は比較例1の湿式摩擦材を構成する摩擦材基材の表面を示す電子顕微鏡写真、(b)は比較例1の湿式摩擦材を構成する摩擦材基材の裏面を示す電子顕微鏡写真、(c)は本発明の実施の形態の実施例3に係る湿式摩擦材を構成する摩擦材基材の表面を示す電子顕微鏡写真、(d)は実施例3に係る湿式摩擦材を構成する摩擦材基材の裏面を示す電子顕微鏡写真である。

【図7】図7(a)は比較例1の湿式摩擦材のμ−V特性を示す図、(b)は本発明の実施の形態の実施例3に係る湿式摩擦材のμ−V特性を示す図、(c)は本発明の実施の形態の実施例3に係る湿式摩擦材を構成する摩擦材基材の裏面を摩擦面とした場合のμ−V特性を示す図である。

【発明を実施するための形態】

【0040】

本発明に係る湿式摩擦材及びその製造方法を実施するためには、湿式摩擦材を構成する芯金、及び摩擦材基材の材料となる繊維材料、充填材及び熱硬化性樹脂、並びに溶媒に微細な気泡を含有させる方法及び底部から脱水する方法が必要となる。

【0041】

芯金の材料としては、上述したように金属に限定されるものではなく、エンプラやスーパーエンプラ等をも用いることができるが、製造し易さという点では、やはり鉄、鋼、合金鋼、ステンレス、銅、銅合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、タングステン合金等の金属が好ましく、特に、コスト面等から、鉄、鋼、合金鋼、銅合金が好ましい。

【0042】

また、繊維材料としては、セルロース繊維、アラミド繊維、炭素繊維、レーヨン繊維等のうち一種類または二種類以上を混合して用いることができるが、特に、セルロース繊維またはアラミド繊維を単独でまたは混合して用いることが好ましい。

更に、充填材としては、炭酸カルシウム、硫酸バリウム、炭酸マグネシウム、珪藻土、カーボンブラック、グラファイト、シリカ、雲母(マイカ)等のうち一種類または二種類以上を混合して用いることができる。

【0043】

熱硬化性樹脂としては、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等があるが、含浸が容易であること及びコスト面からは、フェノール樹脂またはエポキシ樹脂を用いることが好ましい。

【0044】

更に、溶媒に微細な気泡を含有させる方法としては、マイクロバブル(MB)発生装置として市販されている装置を用いることができる。

また、底部から溶媒を排出する方法としては、桝状の容器の底部に微細な目の網を張ったものの底部を平板で塞いでおいて、平板を外すことで溶媒のみを排出する方法を採ることができる。

【0045】

以下、本発明の具体的な実施の形態及び実施例について、図1乃至図7を参照して説明する。

【0046】

最初に、本発明の実施の形態に係る湿式摩擦材の製造方法について、図1のフローチャートを参照して説明する。

図1に示されるように、まず気泡含有溶媒作製工程において、マイクロバブル発生装置を用いて、溶媒としての水の中に大きさ5μm〜20μmの範囲内の気泡を含有させる。マイクロバブル発生装置は、その内部に超音波発生装置を備えており、その内部に水を循環させることによって、水の中に大きさ5μm〜20μmの範囲内の気泡を発生させるものである。この気泡含有溶媒としての気泡含有水を容器に満たす(ステップS1)。

【0047】

次に、この気泡含有溶媒に繊維材料4及び充填材5を添加して攪拌する材料添加工程が実施される(ステップS2)。続いて、気泡含有溶媒を所定時間静置する静置工程が実施される(ステップS3)。

なお、この静置工程は必ずしも実施されるものではなく、気泡含有溶媒が静置されない場合、即ち、気泡含有溶媒を所定時間静置する静置工程の所定時間がゼロである場合もありうる。

【0048】

これによって、繊維材料4は気泡含有溶媒の上方へ移動し、充填材5は気泡含有溶媒の下方へ移動して、充填材5が偏在した状態となる。

そして、容器の底部から溶媒のみを排出する溶媒排出工程が実施されて(ステップS4)、基材前駆体6が得られる。

【0049】

次に、この基材前駆体6を所定の厚さにプレスした後に乾燥するプレス乾燥工程が実施される(ステップS5)。このプレス乾燥工程において、プレスで溶媒としての水が絞り出されて、乾燥によって溶媒としての水が完全に除去されるとともに、プレスによって表面が平坦になる。

続いて、このプレスで溶媒としての水が絞り出された基材前駆体6に熱硬化性樹脂7を含浸させて加熱硬化させる加熱硬化工程が実施され(ステップS6)、これによって摩擦材基材8が得られる。

【0050】

後は、この摩擦材基材8をセグメントピースやリング形状等の所定形状に切断する切断工程が実施されて(ステップS7)、平板リング形状の芯金に接着する接着工程が実施される(ステップS8)。

このようにして、本実施の形態に係る湿式摩擦材1が製造される。

【0051】

次に、本発明の実施の形態に係る湿式摩擦材の製造方法の主要部分について、図2の模式図を参照して説明する。

図2(a)に示されるように、まず桝状の容器10の底部に微細な目の網11を張ったものの底部を平板12で塞いでおいて、この容器にマイクロバブル発生装置で大きさ(直径)5μm〜20μmの範囲内の気泡3を含有させた溶媒としての水2を満たす(気泡含有溶媒作製工程)。

【0052】

次に、図2(b)に示されるように、気泡3を含有させた水2に繊維材料4及び充填材5を添加して、攪拌する(材料添加工程)。

そして、所定時間静置することによって(静置工程)、図2(c)に示されるように、繊維材料4は上方へ移動し、充填材5は下方へ移動して偏在した状態となる。そこで、図2(d)に示されるように、平板12を外して底部から脱水することによって(溶媒排出工程)、底部の網11の面に充填材5が偏在し、その上に繊維材料4が堆積した基材前駆体6が得られる。

【0053】

このような製造方法で製造した湿式摩擦材1において、実際にどの程度充填材5が偏在しているかについて、試験を実施した。

配合としては、基材前駆体6を100重量%とした場合に、繊維材料4としてアラミド繊維を44重量%、充填材5としてカーボンブラック1重量%、グラファイト10重量%、珪藻土45重量%を使用して、微細な気泡を含有する水中に繊維材料4及び充填材5を添加して攪拌し、底部から脱水して抄紙することによって基材前駆体6を作製した。

この基材前駆体6をプレスした後に乾燥したものに、熱硬化性樹脂としてフェノール樹脂7を含浸させて加熱硬化し、底面を摩擦面とする摩擦材基材8を作製し、これを実施例として用いた。

【0054】

ここで、抄紙の際の条件として、実施例1としては、微細な気泡3を含有させた水中に繊維材料4と充填材5とを添加して攪拌し直ちに底部から脱水したもの(静置時間0秒)を基材前駆体6として用いた。

また、実施例2としては、微細な気泡3を含有させた水中に繊維材料4と充填材5とを添加して攪拌し30秒静置した後に底部から脱水したもの(静置時間30秒)を基材前駆体6として用いた。

更に、実施例3としては、微細な気泡3を含有させた水中に繊維材料4と充填材5とを添加して攪拌し60秒静置した後に底部から脱水したもの(静置時間60秒)を基材前駆体6として用いて、摩擦材基材8を作製した。

【0055】

また、比較のために比較例1として、従来の製造方法で製造した湿式摩擦材を作製した。

即ち、図3(a)に示されるように、まず桝状の容器10の底部に微細な目の網11を張ったものの底部を平板12で塞いでおいて、この容器に粘稠剤(ネンチュウザイ)を添加して粘度を高くした水15を満たした。

【0056】

次に、図3(b)に示されるように、この粘度を高くした水15の中に、繊維材料4としてアラミド繊維を44重量%、充填材5としてカーボンブラック1重量%、グラファイト10重量%、珪藻土45重量%を添加して攪拌した。

そして、図3(c)に示されるように、平板12を外して微細な目の網11から脱水して、繊維材料4と充填材5からなる基材前駆体6Aを作製した。

【0057】

なお、水に粘稠剤を添加して粘度を高くするのは、充填材を浮遊させて、できるだけ上層に集めるためである。

しかしながら、粘度を高くした水15によって充填材を浮遊させる効果は、実際には殆ど僅かで、粘度を高くしたことによって、図3(c)に示される脱水工程において、水15の排出に時間が掛かり、工程を長くしていた。

【0058】

これに対して、図2(d)に示される脱水工程においては、微細な気泡3を含有させただけの水2は、粘性が低く、下面全体から排出するので、粘度を高くした水15の約10分の1の時間で排出され、本発明の実施の形態に係る湿式摩擦材及びその製造方法は、製造工程の時間の短縮にも貢献することになる。

【0059】

このようにして得られた基材前駆体6Aを、実施例1乃至実施例3と同一の条件でプレスして乾燥し、熱硬化性樹脂としてフェノール樹脂を含浸させて加熱硬化し、上側を摩擦面とする摩擦材基材8Aを作製し、これを比較例1として用いた。

【0060】

試験方法としては、実施例1乃至実施例3に係る湿式摩擦材1を構成するための摩擦材基材8の表面(摩擦面)をそれぞれへらで削り取って表面の試料を採取し、小さな白金製の容器に入れてその重量を測定した後に、白金製の容器を加熱炉に入れて空気中で1000℃まで昇温して2時間加熱した。

これによって、フェノール樹脂7、アラミド繊維4、及び充填材5のうちのカーボンブラック及びグラファイトを燃焼させて除去し、白金製の容器を加熱炉から取り出して冷却した後、再び重量を測定した。

【0061】

同様にして、実施例1乃至実施例3に係る湿式摩擦材1を構成するための摩擦材基材8の裏面をそれぞれへらで削り取って裏面の試料を採取し、小さな白金製の容器に入れてその重量を測定した後に、白金製の容器を加熱炉に入れて空気中で1000℃まで昇温して2時間加熱した。

これによって、フェノール樹脂7、アラミド繊維4、及び充填材5のうちのカーボンブラック及びグラファイトを燃焼させて除去し、白金製の容器を加熱炉から取り出して冷却した後、再び重量を測定した。

【0062】

また、同様にして、比較例1の湿式摩擦材を構成するための摩擦材基材8Aの表面(摩擦面)をへらで削り取って表面の試料を採取し、小さな白金製の容器に入れてその重量を測定した後に、白金製の容器を加熱炉に入れて空気中で1000℃まで昇温して2時間加熱した。

これによって、フェノール樹脂7、アラミド繊維4、及び充填材5のうちのカーボンブラック及びグラファイトを燃焼させて除去し、白金製の容器を加熱炉から取り出して冷却した後、再び重量を測定した。

【0063】

更に、同様にして、比較例1の湿式摩擦材を構成するための摩擦材基材8Aの裏面をへらで削り取って比較例1の裏面の試料を採取し、小さな白金製の容器に入れてその重量を測定した後に、白金製の容器を加熱炉に入れて空気中で1000℃まで昇温して2時間加熱した。

これによって、フェノール樹脂7、アラミド繊維4、及び充填材5のうちのカーボンブラック及びグラファイトを燃焼させて除去し、白金製の容器を加熱炉から取り出して冷却した後、再び重量を測定した。

【0064】

このようにして測定した重量から小さな白金製の容器の重量を差し引いて、加熱前の試料の重量と、加熱して残った灰分の重量から、実施例1乃至実施例3に係る湿式摩擦材1を構成するための摩擦材基材8と、比較例1の湿式摩擦材を構成するための摩擦材基材について、表面と裏面との充填材5の分布率を算出した。図4は算出しやすさから充填材5の代表として灰分として残るのは珪藻土のみを測定したが、他の充填剤についても同様であることが、走査型電子顕微鏡写真(SEM)で確認された。

【0065】

その結果を、図4に示す。

図4に示されるように、従来技術である比較例1の摩擦材基材8Aにおいては、無機物(灰分)の分布率は表面が28.5%、裏面が29.8%でほぼ同じである。

これに対して、静置時間が0秒の実施例1の摩擦材基材8においても、無機物(灰分)の分布率は既に表面が32.2%で裏面が30.2%と、表面の方が無機物の分布率が少し高くなっている。

【0066】

更に、静置時間が30秒の実施例2の摩擦材基材8では、無機物(灰分)の分布率は表面が37.6%、裏面が24.6%と、明らかに表面の方が無機物の分布率が高くなっている。

そして、静置時間が60秒の実施例3の摩擦材基材8では、無機物(灰分)の分布率は表面が40.4%、裏面が18.5%と、更に表裏の差が大きくなっている。

【0067】

この結果より、比較例1の湿式摩擦材及び実施例3に係る湿式摩擦材1の内部は、それぞれ図5の模式図に示されるようになっていると考えられる。

図5(a)に示されるように、比較例1の湿式摩擦材の摩擦材基材8Aにおいては、繊維材料としてのアラミド繊維4と、充填材としての珪藻土5a,カーボンブラック5b,グラファイト5cとが、表面でも内部でも裏面でもほぼ同様に分布している。即ち、充填材5a,5b,5cは摩擦面となる表面に偏在していない。

【0068】

これに対して、図5(b)に示されるように、実施例3に係る湿式摩擦材1においては、表面に充填材としての珪藻土5a,カーボンブラック5b,グラファイト5cが多く分布し、裏面に行くにしたがって少なくなっている。

即ち、充填材5a,5b,5cが摩擦面となる表面に偏在しているものと考えることができる。

【0069】

この事実を更に確認するため、比較例1の湿式摩擦材を構成する摩擦材基材及び実施例3に係る湿式摩擦材1を構成する摩擦材基材8の表面及び裏面のSEM写真による観察を行った。

その結果を、図6に示す。

【0070】

図6(a)のSEM写真に示されるように、比較例1の湿式摩擦材を構成する摩擦材基材8Aの表面には、紐状に見える繊維材料4が複雑に絡み合って存在し、それらの間に粒状に見える充填材5が存在している。

また、図6(b)のSEM写真に示されるように、比較例1の湿式摩擦材を構成する摩擦材基材8Aの裏面にも、紐状に見える繊維材料4が複雑に絡み合って存在し、それらの間に粒状に見える充填材5が存在している。

そして、図6(a)と図6(b)のSEM写真においては、表面と裏面との繊維材料4及び充填材5の分布状態に殆ど差がない。

【0071】

これに対して、図6(c)のSEM写真に示されるように、実施例3に係る湿式摩擦材1を構成する摩擦材基材8の表面には、図6(a),(b)と比較して紐状の繊維材料4が少なく、粒状の充填材5が多く分布している。

一方、図6(d)のSEM写真に示されるように、実施例3に係る湿式摩擦材1を構成する摩擦材基材8の裏面には、図6(a),(b)と比較して紐状の繊維材料4が多く、粒状の充填材5が少ない。

即ち、実施例3に係る湿式摩擦材1においては、粒状の充填材5が摩擦面となる表面に偏在している。

【0072】

このような構成を有する本発明の実施の形態に係る湿式摩擦材1について、LVFAテスターを用いて、μ−V(摩擦係数−回転数)特性の測定を行った。

試験条件としては、比較例1の湿式摩擦材及び実施例3に係る湿式摩擦材1を外径φ131.6mm、内径φ107.6mmのリングタイプ摩擦材とした。

【0073】

即ち、実施例3に係る摩擦材基材8から外径φ131.6mm、内径φ107.6mmのリング形状の摩擦材基材8を切り出して、このリング形状の摩擦材基材8を、平板リング形状の鋼板製の図示しない芯金に接着剤で接着してリングタイプの湿式摩擦材1を製造し、このリングタイプ摩擦材1を用いてμ−V特性の測定を行った。

【0074】

同様に、比較例1の摩擦材基材8Aから外径φ131.6mm、内径φ107.6mmのリング形状の摩擦材基材8Aを切り出して、このリング形状の摩擦材基材8Aを、平板リング形状の鋼板製の図示しない芯金に接着剤で接着してリングタイプの湿式摩擦材を製造し、このリングタイプ摩擦材を用いてμ−V特性の測定を行った。

【0075】

更に、相手材としてロックアップスリップ用摩擦材を用いて、潤滑油としてはATFを使用し、潤滑油量を1200mL/minとして、油温を80℃としてμ−V特性測定試験を実施した。

その結果を、図7(a),(b)に示す。

【0076】

図7(a)に示されるように、比較例1の湿式摩擦材においては、0rpm〜400rpmの低回転領域で摩擦係数μがほぼ同一で推移している。

これに対して、図7(b)に示されるように、実施例3に係る湿式摩擦材1においては、0rpm〜400rpmの低回転領域で回転数が上昇するにしたがって摩擦係数μも増加しており、良好なμ−V正勾配性を有していることが明らかとなった。

【0077】

なお、参考までに、実施例3に係る湿式摩擦材1を構成する摩擦材基材8の裏面を摩擦面として、即ち、表面を鋼板製の芯金に接着して、摩擦材基材8の裏面のμ−V特性を測定した。

その結果、図6(c)に示されるように、0rpm〜400rpmの低回転領域で回転数が上昇するにしたがって摩擦係数μが減少し、充填材5の分布の少ない裏面ではμ−V正勾配性が得られないことが明らかになった。

【0078】

このようにして、本実施の形態に係る湿式摩擦材1及びその製造方法においては、セグメントタイプ摩擦材やリングタイプ摩擦材等の湿式摩擦材において、摩擦面に充填材5を多く分布させることによって、確実に正勾配性のμ−V特性を得ることができ、ジャダー現象を低減することができる。

また、上述したように、本実施の形態に係る湿式摩擦材1及びその製造方法は、製造工程の時間の短縮にも貢献する。

【0079】

本実施の形態及び各実施例においては、繊維材料4としてアラミド繊維を用いた場合について説明したが、繊維材料はアラミド繊維に限られるものではなく、その他にもセルロース繊維、炭素繊維、レーヨン繊維等のうち一種類または二種類以上を混合して用いることができ、更にはこれらとアラミド繊維とを混合して用いることもできる。

【0080】

また、本実施の形態及び各実施例においては、充填材5としてカーボンブラック、グラファイト及び珪藻土を用いた場合について説明したが、充填材はこれらに限られるものではなく、その他にも炭酸カルシウム、硫酸バリウム、炭酸マグネシウム、シリカ、雲母(マイカ)等のうち一種類または二種類以上を混合して、またこれらとカーボンブラック、グラファイト及び珪藻土のうち一種類または二種類以上とを混合して、用いることもできる。

【0081】

更に、本実施の形態及び各実施例においては、熱硬化性樹脂7としてフェノール樹脂を用いた場合について説明したが、熱硬化性樹脂はこれに限られるものではなく、その他にもエポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等を用いることができる。

【0082】

また、本実施の形態及び各実施例においては、静置時間を0秒、30秒、60秒とした場合について説明したが、静置時間はこれらに限られるものではない。

なお、静置時間としては、繊維材料と充填材とを分離する効果と製造時間の短縮との兼ね合いから、30秒間〜5分間の範囲内であることが好ましく、1分間〜2分間の範囲内であることがより好ましい。

【0083】

更に、本実施の形態及び各実施例においては、湿式摩擦材としてリングタイプ湿式摩擦材を用いた場合について説明したが、湿式摩擦材としてはリングタイプ湿式摩擦材に限られるものではなく、セグメントタイプ湿式摩擦材をも用いることができる。

【0084】

また、本実施の形態及び各実施例においては、微細な気泡の大きさを5μm〜20μmの範囲内とした場合について説明したが、微細な気泡の大きさはこれに限られるものではない。

なお、微細な気泡の大きさは、形成の容易さと繊維材料と充填材とを分離させる効果との兼ね合いから、1μm〜100μmの範囲内であることが好ましく、5μm〜50μmの範囲内であることがより好ましい。

【0085】

更に、本実施の形態及び各実施例においては、鋼板製の芯金を用いた場合について説明したが、芯金の材質としては鋼に限られるものではなく、他の金属材料でも良く、強度と耐油性と耐熱性を有する材料からなるものであれば、金属以外のエンジニアリング・プラスチックやスーパー・エンジニアリング・プラスチック等の材料からなる芯金でも良い。

【0086】

例えば、金属材料としては、鉄、合金鋼、ステンレス、銅、銅合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、タングステン合金、チタン合金等を用いることができる。

【0087】

また、エンプラとしては、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、変性ポリフェニレンエーテル(PPO)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ガラス繊維強化PET、環状ポリオレフィン(COP)等を用いることができる。

【0088】

更に、スーパーエンプラとしては、ポリフェニレンスルファイド(PPS)、ポリテトラフルオロエチレン(PTFE)、ポリスルホン(PSF)、ポリエーテルサルフォン(PES)、非晶ポリアリレート(PAR)、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、熱可塑性ポリイミド(PI)、ポリアミドイミド(PAI)等を用いることができる。

【0089】

上記実施の形態の微細な気泡を含有させた溶媒は、全底面から排出するものであるが、本発明を実施する場合には、遠心力を使用して溶媒の排出を行ってもよい。

【0090】

本発明を実施するに際しては、湿式摩擦材のその他の部分の構成、形状、数量、材質、大きさ、接続関係、製造方法等についても、湿式摩擦材の製造方法のその他の工程についても、本実施の形態及び各実施例に限定されるものではない。

【0091】

なお、本発明の実施の形態で挙げている数値は、その全てが臨界値を示すものではなく、ある数値は実施に好適な適正値を示すものであるから、上記数値を若干変更してもその実施を否定するものではない。

【符号の説明】

【0092】

1 湿式摩擦材

2 溶媒

3 微細な気泡

4 繊維材料

5 充填材

6 基材前駆体

7 熱硬化性樹脂

8 摩擦材基材

【特許請求の範囲】

【請求項1】

リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材であって、

前記摩擦材基材は、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌して、前記溶媒を排出した後に熱硬化性樹脂を含浸して加熱硬化させ、表面と裏面との前記充填剤の分布率を、表面の分布率を裏面の分布率以上としたことを特徴とする湿式摩擦材。

【請求項2】

前記微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌した後に、所定時間静置して底部から前記溶媒を排出することを特徴とする請求項1に記載の湿式摩擦材。

【請求項3】

前記熱硬化性樹脂を含浸する前に、前記底部から前記溶媒を排出して得られた繊維材料と充填材との混合物をプレスした後に乾燥することを特徴とする請求項1または請求項2に記載の湿式摩擦材。

【請求項4】

前記微細な気泡は、その大きさが1μm〜100μmの範囲内であることを特徴とする請求項1乃至請求項3の何れか1つに記載の湿式摩擦材。

【請求項5】

リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材の製造方法であって、

微細な気泡を含有した気泡含有溶媒を作製する気泡含有溶媒作製工程と、

前記気泡含有溶媒が満たされた容器中に繊維材料及び充填材を添加して攪拌する材料添加工程と、

前記容器の底部に設けられた網面から前記溶媒を排出して基材前駆体を作製する溶媒排出工程と、

前記基材前駆体に熱硬化性樹脂を含浸して加熱硬化させて前記摩擦材基材を作製する加熱硬化工程と

を具備することを特徴とする湿式摩擦材の製造方法。

【請求項6】

前記材料添加工程と前記溶媒排出工程との間に、前記繊維材料及び前記充填材が添加されて攪拌された前記気泡含有溶媒を所定時間静置する静置工程を具備することを特徴とする請求項5に記載の湿式摩擦材の製造方法。

【請求項7】

前記溶媒排出工程と前記加熱硬化工程との間に、前記基材前駆体をプレスして乾燥するプレス乾燥工程を具備することを特徴とする請求項5または請求項6に記載の湿式摩擦材の製造方法。

【請求項8】

前記微細な気泡は、その大きさが1μm〜100μmの範囲内であることを特徴とする請求項5乃至請求項7の何れか1つに記載の湿式摩擦材の製造方法。

【請求項1】

リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材であって、

前記摩擦材基材は、微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌して、前記溶媒を排出した後に熱硬化性樹脂を含浸して加熱硬化させ、表面と裏面との前記充填剤の分布率を、表面の分布率を裏面の分布率以上としたことを特徴とする湿式摩擦材。

【請求項2】

前記微細な気泡を含有させた溶媒中に繊維材料と充填材とを添加し攪拌した後に、所定時間静置して底部から前記溶媒を排出することを特徴とする請求項1に記載の湿式摩擦材。

【請求項3】

前記熱硬化性樹脂を含浸する前に、前記底部から前記溶媒を排出して得られた繊維材料と充填材との混合物をプレスした後に乾燥することを特徴とする請求項1または請求項2に記載の湿式摩擦材。

【請求項4】

前記微細な気泡は、その大きさが1μm〜100μmの範囲内であることを特徴とする請求項1乃至請求項3の何れか1つに記載の湿式摩擦材。

【請求項5】

リング形状の芯金の表面に所定形状に切断した摩擦材基材を接着してなる湿式摩擦材の製造方法であって、

微細な気泡を含有した気泡含有溶媒を作製する気泡含有溶媒作製工程と、

前記気泡含有溶媒が満たされた容器中に繊維材料及び充填材を添加して攪拌する材料添加工程と、

前記容器の底部に設けられた網面から前記溶媒を排出して基材前駆体を作製する溶媒排出工程と、

前記基材前駆体に熱硬化性樹脂を含浸して加熱硬化させて前記摩擦材基材を作製する加熱硬化工程と

を具備することを特徴とする湿式摩擦材の製造方法。

【請求項6】

前記材料添加工程と前記溶媒排出工程との間に、前記繊維材料及び前記充填材が添加されて攪拌された前記気泡含有溶媒を所定時間静置する静置工程を具備することを特徴とする請求項5に記載の湿式摩擦材の製造方法。

【請求項7】

前記溶媒排出工程と前記加熱硬化工程との間に、前記基材前駆体をプレスして乾燥するプレス乾燥工程を具備することを特徴とする請求項5または請求項6に記載の湿式摩擦材の製造方法。

【請求項8】

前記微細な気泡は、その大きさが1μm〜100μmの範囲内であることを特徴とする請求項5乃至請求項7の何れか1つに記載の湿式摩擦材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【公開番号】特開2011−252554(P2011−252554A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−127634(P2010−127634)

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

[ Back to top ]