Fターム[3J103AA12]の内容

ロール及びその他の回転体 (32,702) | ロールの構造 (8,613) | 同心円状の層の数 (1,918) | 1層 (457)

Fターム[3J103AA12]に分類される特許

241 - 260 / 457

ローラ軸受

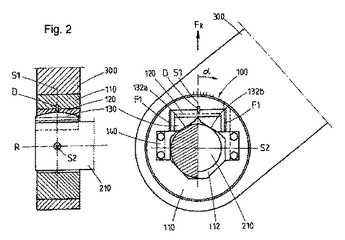

【課題】ローラジャーナル或いはローラの支承がローラジャーナルと軸受面の間の斜め状態でも悪影響を受けないように、溶融浸漬被覆装置内のローラ用のローラ軸受を改良すること。

【解決手段】溶融浸漬被覆装置のローラアーム(300)にローラ(200)のローラジャーナル(210)を支承するローラ軸受(100)であって、ローラ(200)がローラアーム(300)によって金属浴(400)に浸漬でき、金属浴を通過するストリップ(500)を案内するのに用いられる。支承がローラアームの斜め状態によって劣化されないように、溶融浸漬被覆装置の公知のローラ軸受を改良するために、この発明によると、ローラ軸受がカルダン式に形成されることが提案されている。  (もっと読む)

(もっと読む)

導電性ゴムローラ、画像形成装置及び転写ローラ

【課題】転写ローラ等の導電性ゴムローラにおいて、環境変化等によるローラ抵抗値の変動量が小さく、また、抵抗のばらつきや電圧依存性が小さい導電性ゴムローラを提供する。

【解決手段】ゴム層が、極性ゴムをゴム主成分とし、ゴム成分100質量部に対し、トルエン着色透過度(JIS K6218-4:2005)20%以上75%以下であるカーボンブラック30質量部以上80質量部以下を含有する。

(もっと読む)

画像加熱装置

【課題】加熱回転体にシートの先端或いは後端によって付いたすじ状の傷が、トナー像に傷転写すじとなって発生しても視認性の違和感を軽減できるようにすること。

【解決手段】定着装置は、表面に離型層を備え、記録材上のトナー画像をニップ部にて加熱する加熱回転体2を有している。離型層1cは、そのヤング率が10Mpa以上1000Mpa以下であり、且つ、その表面には深さが0.3μm以上0.5μm以下の溝1dがその回転軸線方向に実質沿って且つその回転方向における密度が5本/mm以上100本/mm以下となるように多数形成されている。

(もっと読む)

ロール

【課題】長期間に亘り、ロール片の位置ずれを発生する事無く、安定して均一に被洗浄面の液体の除去、搾取、洗浄、及び被洗浄面にたいして液体を塗布できるロールを提供する。

【解決手段】鋼板、非鉄金属板、樹脂板、あるいはフィルム状からなる被洗浄面に付着した水分、油分、あるいは薬品成分の除去、搾取、洗浄、及び被洗浄面に水分、油分、薬品成分を塗布する為のロールにおいて、ロールはロール部及び台座を有し、ロール部はロール片を有すると共に、ロール片には、台座の外周部に嵌合部の断面形状が一箇所以上のΩ形状を有するもので、嵌合部の断面形状がΩ形状の為、Ω形状のくびれ部によって、嵌合部からロール片が吊上がろうとする力を抑止できる。その為、ロール片はロールの回転中に位置ずれが無く、ロール部の形状が維持される為、ロールは長期間に亘り、安定して均一に被洗浄面の液体の除去、搾取、洗浄、及び被洗浄面にたいして液体を塗布できる。

(もっと読む)

現像ローラ、画像形成方法

【課題】樹脂層に粗さ付与粒子が添加されてなる現像ローラ表面で、トナーの均一帯電が可能で、黒ポチや白ポチのない画像形成が可能な現像ローラを提供する。

【解決手段】粗さを付与する粗さ付与粒子を含有する樹脂層を導電性シャフト上に有し、粗さ付与粒子の誘電率をε(sp)、樹脂層を構成する樹脂の誘電率をε(sb)としたとき、ε(sp)−3<ε(sb)<ε(sp)+3の関係を有する現像ローラ。

(もっと読む)

導電性ゴムローラの製造方法及び電子写真装置用ローラ

【課題】転写ローラや帯電ローラ或いは現像ローラ等の電子写真装置用ローラとして有用な導電性ゴムローラを、チューブ内外径の縦横比、セル分布が均一で、硬度や抵抗のムラが無く、研削性の良い製造方法を提供する。

【解決手段】発泡体ゴム層用ゴム組成物が、主剤ゴム100質量部に対して、少なくともDBP吸油量が30ml/100g以上60ml/100g以下であるカーボンブラック10質量部以上60質量部以下を、化学発泡剤と共に含み、該ゴム組成物のチューブにマイクロ波を照射区間長2m以内で、強度0.5kW以上2.5kW以下照射する。

(もっと読む)

弾性ローラとその製造方法、現像ローラ、電子写真プロセスカートリッジおよび画像形成装置

【課題】寸法精度、特には振れ(弾性層の厚み精度)の良い、ローコストな弾性ローラとその製造方法を提供する。より高画質化が可能な電子写真プロセスカートリッジおよび画像形成装置を提供する。

【解決手段】軸芯体を上下軸方向に把持する把持工程;軸芯体の位置を検出する軸芯体位置検出工程;軸芯体の位置を補正する軸芯体位置補正工程;軸芯体の外周に液状材料を塗工する環状塗工ヘッドの位置を補正する環状塗工ヘッド位置補正工程;および、軸芯体の外周に、環状塗工ヘッドで粘度10Pa・s以上5000Pa・s以下の液状材料を層厚0.5mm以上10.0mm以下で塗工する塗工工程を有する弾性ローラの製造方法。この方法により製造された弾性ローラ。この弾性ローラを現像ローラとして備える電子写真プロセスカートリッジおよび画像形成装置。

(もっと読む)

トナー供給ローラ及びその製造方法

【課題】トナー供給を良好に行うことができると共に、トナーの劣化を抑制し、かつ優れた画質を得ることができるトナー供給ローラ及びその製造方法を提供する。

【解決手段】トナー供給ローラ10は、スラブポリウレタン発泡体よりなるローラ本体12の表面に、発泡体の原料がローラ本体12の軸線方向に延び、かつ周方向に一定間隔をおいて印刷又はコーティングされ、発泡されて形成された突条よりなるトナー掻き取り層13を備えている。トナー掻き取り層13を形成する発泡体は、該発泡体の原料が機械的な撹拌により微細な気泡が形成され、その状態で硬化されて調製されるものが好ましい。前記トナー掻き取り層13はローラ本体12の表面積の25〜75%で形成されていることが好ましい。トナー掻き取り層13の厚さは0.1〜1mm、ローラ本体12の周方向におけるトナー掻き取り層13の間隔は0.5〜3mmが好ましい。

(もっと読む)

ローラの製造方法

【課題】廃棄材料を極力減らし成型用金型の清掃工程を減らすとともに、材料注入時のエア巻き込みによるボイドが発生しないローラの製造方法を提供する。

【解決手段】(1)駒を円筒状の金型一端に配置する工程、(2)芯材の中心軸と金型の中心軸とが一致するように芯材を保持した状態で、金型の中心軸を鉛直方向に対して1°以上45°以下の範囲で傾ける工程、(3)金型の他端側から発泡弾性層材料を金型の下側領域の内壁に沿って流しこむことにより金型内に発泡弾性層材料を注入する工程、(4)金型の中心軸が鉛直方向と平行となるように金型を配置する工程、(5)発泡弾性層材料を硬化させて発泡弾性層を形成する工程、(6)金型を脱型する工程、を有することを特徴とするローラの製造方法。

(もっと読む)

現像装置及びそれを用いた画像形成装置

【課題】トナーの帯電が高くなり過ぎ、現像ローラと感光体との間での飛翔性の低下や現像特性の変化などによる不具合の発生を防止することができる現像装置及びそれを用いた画像形成装置を提供する。

【解決手段】現像ローラ107の回転方向からみて先端側に形成された先端側切り込み角度θ1の先端側切り込み部1072と、現像ローラの回転方向からみて後端側に形成された後端側切り込み角度θ2の後端側切り込み部1073と、を有し、θ1<θ2の関係が成立する溝部1071が複数形成された現像ローラ107によって、非磁性一成分トナーを現像する。

(もっと読む)

発泡ゴムローラの製造方法および発泡ゴムローラ

【課題】耐久使用時や高温放置時にも感光体等との圧接部において張付きを生ずることがない発泡ゴムローラの製造方法および発泡ゴムローラを提供する。

【解決手段】軸と、その外周に担持された筒状発泡ゴム層とを有する発泡ゴムローラの製造方法である。筒状発泡ゴム層を成形する成形工程と、成形された筒状発泡ゴム層を形状保持可能な程度まで加硫硬化させる一次加硫工程と、一次加硫後の筒状発泡ゴム層の表面を研削する研削工程と、研削後の筒状発泡ゴム層を最終的な加硫度まで加硫硬化させる二次加硫工程と、を含む。

(もっと読む)

弾性ローラ

【課題】金軸を用いることなく、低コスト、高精度で、かつ、一層の軽量化が可能な樹脂製のシャフトを用いた弾性ローラを提供する。

【解決手段】シャフト1を、シャフト長さ方向に相互に連結された同形の要素部材3の複数個と、シャフト1の他端に配置された1個の終端部材4とで構成し、要素部材3Aの一端側に軸端部12と同形の突起要素5を設けるとともに、要素部材3Aの他端側に、この要素部材3に連結される他の要素部材3Bの突起要素5Bを収容する穴要素6Aを設け、異なる要素部材3A、3Bの、穴要素6Aと、突起要素5Bとを嵌合させることによってそれらの要素部材3A、3Bを連結する。

(もっと読む)

導電性ローラ

【課題】樹脂筒状部材を芯金上でローラ軸方向に繋ぎ合わされて構成された筒状部材の外径のばらつきを抑えることのできる導電性ローラを提供する。

【解決手段】導電性ローラ10は、導電性筒状部材3を、外周円筒部5と、外周円筒部5を芯金に対して支持する複数のリブ6とで構成するとともに、筒状部材3の長さ方向両端部のそれぞれにおいて、リブ6の少なくとも一部を切り欠いて構成される。

(もっと読む)

成形ロール、薄膜形成装置および薄膜形成方法

【課題】簡単な構造によりクラウン調整可能な成形ロール、薄膜形成装置および薄膜形成方法を提供する。

【解決手段】本発明の成形ロールは、外セル1は外セル1の両端部に中空構造の中空軸6が設けられ、中空軸6は成形ロール20の両側に配置された軸受36により回転可能に支持され、少なくとも、成形ロール20を駆動する駆動手段が接続された駆動側の軸受36は軸受箱39に収納されている。内ロール2は偏心半径R2の2つのボス部44を有する内ロール軸4の各ボス部44で回転可能に支持され、内ロール軸4の両端は、偏心半径R1の穴12aが形成されたクラウン調整カム12の穴12aに挿通している。各クラウン調整カム12は、中空軸6内の、軸受36と同心の軸受38により回転可能に支持されている。各クラウン調整カム12の回転角度を変更することで、内ロール2の軸心位置が半径方向に調整される。

(もっと読む)

ローラ用中空シャフト、ローラ及び画像形成装置

【課題】高品質な画像を形成することに貢献する軽量なローラ用中空シャフト、並びに、長期間にわたって高品質な画像を形成することのできる、軽量なローラ及び画像形成装置を提供すること。

【解決手段】筒状のシャフト本体5Aと、シャフト本体5Aの両端部に嵌入されるシャフト端部10Aとを含むローラ用中空シャフトであって、シャフト本体5Aの両端部とシャフト端部10Aとの軸線方向に沿う嵌入長さの合計長さLc及びシャフト本体5Aの全長Lgの関係が式(1)を満たし、シャフト本体5Aの全長Lg及びローラ用中空シャフト1の全長Lsの関係が式(2)を満たすローラ用中空シャフト1A、このローラ用中空シャフト1Aの外周面に弾性層を備えたローラ、及び、このローラを備えた画像形成装置。

(1)0.025<Lc/Lg<0.20 (2)0.75<Lg/Ls≦1

(もっと読む)

画像形成装置用ローラシャフト及びそれを備える導電性ローラ

【課題】ギア等の部材に傷や歪みが生じることなく組み付けることができ、製造が比較的容易で、しかも、加工コストの軽減が図られた画像形成装置用ローラシャフト及び、それを備える導電性ローラを提供する。

【解決手段】本発明は、先端に面取り部12によって取り囲まれた端面11を有し、この端面11をギア等の部材に通して当該部材を固定すると共に、画像形成装置内に回転可能に保持される画像形成装置用ローラシャフトである。このシャフト10は、面取り部12と端面11との稜線Lよりも径方向外側の位置に、当該面取り部12からシャフト軸線O方向に沿って延在するDカット部13を設けることにより、面取り部12が、シャフト10の最外周部から軸線Oに向かって径方向内側に、加工量Cだけ面取りすることにより形成されるのに対し、Dカット部13は、シャフト10の最外周部からのカット量Xが加工量Cよりも小さく(X<C)、稜線Lまでの深さよりも浅くする。

(もっと読む)

ローラの製造方法

【課題】 表面が平滑な弾性層を生産性よく製造することのできるローラの製造方法を提供すること。

【解決手段】 液状ゴム組成物を、金型と金型内に装着された軸体2とで形成されたキャビティの常温における容積に対して95.4%以上100%未満の注入量で、前記キャビティに注入する工程と、前記キャビティに注入された前記液状ゴム組成物を加熱成形して、前記軸体2の外周面に弾性層3を形成する工程とを有するローラの製造方法。

(もっと読む)

ゴムローラの製造方法

【課題】複数台の押出し機を使用することなく、圧力上昇やメッシュ破れを防止しつつ、押出し時に効果的に異物等を除去可能なゴムローラの製造方法を提供する。

【解決手段】芯金上にゴム弾性層が形成されたゴムローラの製造方法において、ゴム組成物をチューブ状に押し出す押出し工程と押し出されたゴム組成物を加硫してゴム弾性層を得る加硫工程とを有し、ゴム組成物の100℃におけるムーニー粘度が25以上70以下であり、押出し工程においてゴム組成物にJISG3556で規定された目開きのスクリーンメッシュA、スクリーンメッシュB及びスクリーンメッシュCをこの順に通過させ、スクリーンメッシュA、B及びCの目開きをそれぞれWA、WB及びWCとしたとき、WAが149μm以上500μm以下、WBが74μm以上149μm以下、WCが210μm以上、WA>WB、かつ、WC<3×WBである。

(もっと読む)

導電性ローラ及び導電性ローラの製造方法

【課題】生産性に優れ、感光体の劣化を抑え、且つ優れた画像形成能力を有する導電性ローラを提供する。

【解決手段】芯金と、該芯金の外周上に配置された導電弾性層とを有する導電性ローラであって、該導電弾性層は、エピクロロヒドリンゴム(A)及びエチレンプロピレンゴム(B)を含有するゴム組成物を加硫したものであり、該エピクロロヒドリンゴム(A)は、60モル%以上80モル%以下のエチレンオキサイドを構成単位として有する重合体であり、該エチレンプロピレンゴム(B)のヨウ素価は、20以上30以下であり、該エチレンプロピレンゴム(B)は、該ゴム組成物の全質量に対して、3質量%以上30質量%以下含まれることを特徴とする。

(もっと読む)

長尺樹脂発泡体の製造装置

【課題】U溝筒体への流動性樹脂原料の供給量を定量化でき、長尺樹脂発泡体の製造を適正に行うことができるとともに、製造コストを低減することができる長尺樹脂発泡体の製造装置を提供する。

【解決手段】第1シート19及び第2シート20により成形された二重U溝筒体21の内部に第1〜第3貯留室形成体551〜553を進入させ、二重U溝筒体21の内周面と貯留室形成面55cとの間に流動性樹脂原料Mの貯留室Raを形成する。前記第2貯留室形成体552に形成された原料注入口55eから流動性樹脂原料Mを貯留室Raに注入する。第3貯留室形成体553の端部に堰板67を設ける。前記U溝筒体21が製造ラインL方向に移動される際に、前記堰板67の下端面に形成された樹脂原料定量部67bにより堰板67よりも下流側の二重U溝筒体21への原料Mの供給量を一定にする。

(もっと読む)

241 - 260 / 457

[ Back to top ]