Fターム[3K034AA15]の内容

Fターム[3K034AA15]に分類される特許

121 - 140 / 366

面状発熱体及びその製造方法

【課題】

金属箔抵抗体または金属抵抗体からなる面状発熱体において、200℃以上での耐熱性、層間接着性、耐加水分解性、平面性、屈曲性に優れるポリアリーレンスルフィドフィルムを使用した面状発熱体を提供する。

【解決手段】

金属箔抵抗体または金属抵抗体からなる発熱素子の少なくとも片面を、接着剤を使用することなくポリアリーレンスルフィドを用いて絶縁被覆する。

(もっと読む)

絶縁型発熱体

【課題】導電体(金属箔など)と当該絶縁層樹脂との剥離がなく、反りなどの変形の発生を抑制し、寸法安定性、可撓性、耐熱性に優れた絶縁型発熱体を提供する。

【解決手段】導電体を、絶縁体で絶縁及び/又は被覆してなる構成の絶縁型発熱体において、該絶縁体が芳香族テトラカルボン酸類と芳香族ジアミン類とを反応させて得られるポリイミドを主成分とするフィルムであってその線膨張係数が10ppm/℃以下であるポリイミドフィルムの外層と、5%重量減少温度が400℃以上の熱可塑性ポリイミドまたは熱可塑性ポリアミドイミドから選ばれた一種以上の接着剤内層とで構成されてなる絶縁型発熱体。

(もっと読む)

面状発熱体

【課題】多層構造の構成で柔軟性に富み、カーシートヒータなどに用いる場合、着座感を向上することを目的とする。

【解決手段】面状発熱体1は、樹脂組成物と導電体とから成り、導電体は複数種のカーボンブラック及びグラファイトであり、かつ平均粒子径が3倍以上異なるもので構成される。この面状発熱体1は、構造が簡素でかつ柔軟性を有する材料で構成されているので着座感に優れ、生産性にも優れている。さらに、低抵抗かつPTC特性に優れている。

(もっと読む)

発熱樹脂シート及びその製造方法

【課題】軽くて取扱性に優れ、導電性ペースト2が簡便に合成樹脂シート1に接着され、曲げ加工が容易に行え、割れ難いものとなされた発熱樹脂シート100を実現させる。

【解決手段】窓、壁、屋根又は床などの透視用材料、採光用材料或いは暖房用材料として使用されるものであって、合成樹脂シート1の表面に導電性ペースト2が、熱電線パターンとして印刷される。この熱電線パターンは、該導電性ペースト2に電源17を接続して通電しジュール熱により硬化させて得る。

(もっと読む)

半導体フィルムの製造方法および面状温度センサー

【課題】製造が容易であって、半導体フィルムの電気抵抗値を比較的低く設定が可能であり、しかも、単品としても電気抵抗値の設定が一定に保持される半導体フィルムの製造方法、およびその半導体フィルムを利用し、製造が容易であって電気抵抗値も経時的にさらに安定した面状温度センサーを提供する。

【解決手段】蒸発性または揮発性溶媒に、ハロゲン系、ルイス酸系、プロトン酸系、遷移金属化合物、電解質アニオンのうちの1種または2種以上の溶質を加えた処理液に、半導体フィルム素材を浸漬し、時間をかけて半導体フィルム素材に処理液を含浸させた後、乾燥により前記溶媒を蒸発または揮発させ、溶質を含浸のまま残存させた半導体フィルムの製造方法を提供する。

(もっと読む)

発熱体

【課題】 従来のヒータガラスは、電極が目立って外観が悪かった。また、用途も限られていた。

【解決手段】 本発明の発熱体は、耐熱性と絶縁性を備えた基板に導電薄膜発熱体が設けられ、導電薄膜発熱体に二以上の電極が接続され、それら電極が外部から見えないように被覆材で被覆され、それら電極に給電すると導電薄膜発熱体が発熱するものである。また、当該基板又は/及びそれとは別の装飾板に文字、図形、模様、絵等の装飾が施され、前記基板と前記装飾板は前後に離して又は前後に重ねて配置することもできる。導電薄膜発熱体の一部にその導通を遮断する切断部を設けて、一方の電極に給電される電気が切断部を迂回して他方の電極に通電して導電薄膜発熱体全般に通電して発熱するようにすることもできる。基板又は/及び装飾板に光を入射して文字、図形、模様、絵等の装飾を照明する発光素子を、被覆材で被覆されて設けられたものとすることもできる。

(もっと読む)

セラミックヒータ、加熱装置、画像形成装置

【課題】ヒータ立ち上がり時と高温時、どの場合でもヒータ長手方向に均一な温度分布が得られ、温度制御を正確に行うことが可能なセラミックヒータを実現する。

【解決手段】長尺平板状のアルミナ等によるセラミック基板11上の長手方向に、配線パターン14,15を並行させて形成する。配線パターン14,15の異なる方向の一端にそれぞれ配線パターン14,15に電力を供給させる電極12,13を形成する。配線パターン14,15間にセラミック基板11の長手方向に幅広の銀・パラジウムをはじめとする銀系材料等などの発熱体ペーストをスクリーン印刷、高温で焼成し所定の抵抗値を有する帯状の発熱抵抗体16を形成する。配線パターン14,15は、発熱抵抗体16と接続された部分の中間部分に幅を漸次狭くした絞り部141,151をそれぞれ形成した。これにより配線パターン14,15の長手方向の異なる電流の流れに関係なく温度分布の均一化を図ることができる。

(もっと読む)

ヒータユニット及びその製造方法

【課題】諸部材の正確な位置決めを容易にすることにより、生産性の向上を図るとともに、正確な温度制御を可能とするヒータユニットとその製造方法を提供すること。

【解決手段】基材11と該基材11に配設されたコード状ヒータ1とからなる採暖物と、該採暖物の温度を検知する温度検知素子39と、を具備し、上記基材11の所定の位置には、加熱プレスによる圧縮痕11aが付され、該圧縮痕11a上に上記温度検知素子39が配設されているヒータユニット31。上記基材11は、熱融着性繊維を含むヒータユニット31。基材11上に、コード状ヒータ1と、温度を検知する温度検知素子39とを配設し、上記基材11における所定の位置に熱プレスにより圧縮痕11aを付し、該圧縮痕11aを目印として上記コード状ヒータ1及び/又は上記温度検知素子39を配設するヒータユニット31の製造方法。

(もっと読む)

グレージング

グレージング物質のペイン、およびペインの表面上に導電性インクを用いてプリントされた透明な導電性物質の実質連続的なエリアを含むグレージングであり、そのインクは流体媒介物(例は、溶媒)および2つの異なる金属種(例は、スズおよびインジウム)を含む組成物であり、前記流体媒介物は高温のプリンティング後ステップにおいて追い出され、および導電性物質は次の、(a)グレージングのエリアを加熱するための加熱素子、(b)グレージングの構造的完全性が損なわれたときを検出するためのアラームセンサー、(c)グレージングの表面への接近、またはそれとの接触を検出するための容量性近接センサー、(d)グレージングに関係する電気装置への電気的接続、(e)電磁放射を受け、および/または送るためのアンテナの1種またはそれよりも多くのものとして機能することが可能である。グレージングはまたラミネートであることができる。  (もっと読む)

(もっと読む)

発熱樹脂シート、およびその製造方法

【課題】特に車両窓の透視面箇所に使用して有益であり且つ、表面の曇り除去や、表面上の積雪の融解などを効率的に行える発熱樹脂シート17を提供する。

【解決手段】電熱線6をポリカーボネート樹脂シート9の肉部中に埋設した発熱樹脂シート17である。発熱樹脂シート17中の電熱線6は、その表面の大部分が前記肉部の材料に密接しているが、電熱線6の略全長範囲の任意断面の一部が連続して発熱樹脂シート17の一方の表面の外方に露出している。熱可塑性樹脂シート17には、よりも硬質で熱伝導性の大きい材料からなるハードコート層が少なくとも前記一方の表面を被うように形成る。シート17は、電熱線6に電流を流した状態の下で、該電熱線6を熱可塑性樹脂シート9の少なくとも一方の表面に押圧するように実施して製造する。

該製造において、耐熱粘着フィルム、電熱線6及び剥離フィルムとからなる電熱線貼着シートや、治具板の上面に複数のポスト部材を備えた電熱線貼着シート製造具が使用される。

(もっと読む)

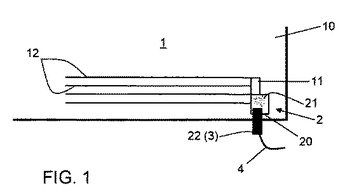

電気接続エレメントおよびそのようなエレメントを備えるディスク

本発明は、ディスクの導電部材(11)へと溶接またははんだ付けされるように設けられ、一部分が電気的な接続のために部材(11)へと溶接またははんだ付けされるように設けられ、残りの剛性部分がディスクの外側の方向に接続されるように設けられている導電性の本体(20)を備える電気接続エレメント(2)であって、本体が、1から500μmの間の厚さを有する導電ホイル(21)を含んでおり、仲介手段(5、6)が、接続エレメントの本体の剛性部分とディスクとの間で衝撃吸収手段として機能することを特徴とする電気接続エレメントに関する。  (もっと読む)

(もっと読む)

加熱装置

【課題】フィルム加熱方式の加熱装置の非通紙部昇温を改善するともに、被加熱材搬送方向の発熱分布に関する自由度を高めることにより、被加熱材の加熱性と非通紙部昇温対策の両立を図る。

【解決手段】加熱体25の通電発熱体43の裏面に絶縁層45を設け、絶縁層45に開口部46を形成し、開口部46から電極を確保して絶縁層45上に導電パターン51〜56を形成することにより、通電発熱体43の長手方向発熱領域を調整することを可能にする。

(もっと読む)

機能膜付窓用ガラス板

【課題】窓用ガラス板と、この窓用ガラス板とは別部材との当接部に設けられた機能膜としての導電膜を有する機能膜付窓用ガラス板であって、導電膜に耐摩耗性及び耐候性を付与した寿命の長い機能膜付窓用ガラス板を提供する。

【解決手段】ガラス板1と、その表面に形成された導電膜2とを有し、ガラス板1の面方向に沿って収容体に出入自在に取り付けられた機能膜付窓用ガラス板において、収容体はパネル4a、4bからなり、ガラス板1と摺接するようにガラス板の出入口に取り付けられたリップ部5a、5bを有し、導電膜2は、窓が閉じられた状態でリップ部5a、5bに当接するガラス板1の主表面の弾性部材当接部または/および弾性部材当接部近傍に形成され、かつ黒色セラミックスからなる保護被膜3で被覆されている。

(もっと読む)

板状ヒータ、加熱装置、画像形成装置

【課題】定着用フィルムによる磨耗を低減させ、搬送不良や定着不良の発生を防止することのできる板状ヒータを実現する。

【解決手段】長尺平板状のセラミック基板11の長手方向に平行してAgとPd合金を主成分とする発熱抵抗体12,13を形成する。発熱抵抗体12,13の一端には通電用の電極14,15を、他端には接続導体16を接続し、発熱抵抗体12,13を直列的に接続する。発熱抵抗体12,13上にはオーバーコート層17を形成する。オーバーコート層17上にはさらに表面粗さRzが3.0μm〜6.0μmの熱伝導率が高いとともに延性の良い銀を主成分とする合金製の摺動層18を形成する。表面粗さRzが3.0μm〜6.0μmの摺動層18を延性の良い金属により形成したことで、定着フィルム上を摺動させた場合の摺動屑の発生を低減して定着不良を防止することが可能となる。

(もっと読む)

半導体又はフラットパネルディスプレイ製造・検査装置用のヒータユニット及びそれを備えた装置

【課題】 均熱性に優れると共に、セラミックヒータを支持する筒状支持体にかかる応力を軽減して、破損のないヒータユニットを提供する。

【解決手段】 抵抗発熱体を有するセラミックヒータ1に背面板2が機械的に結合され、この背面板2が更に筒状支持体3に機械的に結合されている。抵抗発熱体の電極端子4aはセラミックヒータ1の背面側に複数設けてあり、セラミックヒータ1の径方向に沿った同心円状の複数の径方向長さゾーンに分けて配置されると共に、複数の電極端子4aから筒状支持体3の内側空間内に給電リード4が形成されている。

(もっと読む)

空気滅菌装置

【課題】 通気性ヒータを用いた空気の加熱、滅菌手段において、簡素な構造で、空気の滅菌処理能力の増大に際しても装置の大型化を伴うことなく高い熱交換性能及び滅菌作用が得られる空気滅菌装置を提供する。

【解決手段】 中央に被処理空気導入口2、両側に気流出入口3L、3Rを備えた加熱滅菌筒1と、加熱滅菌筒1に被処理空気導入口2と各気流出入口3L、3Rとの間において設けられた通気性ヒータ4L、4Rと、加熱滅菌筒1に一方の気流出入口3L、3Rから他方の気流出入口3R、3Lへの気流とそれとは逆方向の気流とが所要の周期で交互に生じるように、加熱滅菌筒1に被処理空気A1を被処理空気導入口2から供給すると共に室外空気A2を一方及び他方の気流出入口3L、3Rから交互に供給し、それらの混合、加熱滅菌後に他方及び一方の気流出入口3R、3Lから交互に処理済み空気A3として排出させるようにした気流制御手段23、27、29から構成される。

(もっと読む)

面状発熱体

【課題】 円筒形、曲管形、または球形の形状を有する被加熱物を加熱するための面状発熱体において、150℃〜1000℃の比較的高い温度領域を含む広い温度領域で使用することが可能で、優れた可撓性、断熱性構造を有し、しかも廉価な面状発熱体を提供する。

【解決手段】 発熱素子の両面が電気絶縁材で被覆されたヒータ、及び該ヒータの外周側に空隙ができるようにスペーサを介して保持された金属薄板を備えてなる面状発熱体とする。

(もっと読む)

面状発熱体

【課題】従来の面状発熱体は、多層構造の構成で柔軟性に欠け、カーシートヒータなどに用いる場合、着座感が損なわれるとともに、面状発熱体の変形により、電極が折り皺などにより破損し、耐久性が劣るとともに、PTC特性も小さい。

【解決手段】面状発熱体1は、樹脂組成物と、導電体とから成り、導電体がタングステンまたはタングステン化合物である高分子抵抗体5で構成される。この面状発熱体1は、構造が簡素でかつ柔軟性を有する材料で構成されているので使用感に優れ、生産性にも優れている。さらに、不燃の高導電体を含有しているため、低抵抗かつPTC特性に優れ、難燃性を有している。

(もっと読む)

面状発熱体

【課題】電極線を綿縫糸や耐熱性繊維等で縫い付けて固定すると、電極線と抵抗体との密着を阻害し、機械的安定性、電気的安定性に欠けることになる。この発明はそれらの課題を解決することを目的とする。

【解決手段】面状発熱体1の線条電極3を熱可塑性樹脂組成物の縫糸5によって固定することにより、熱可塑性樹脂が成形時の加熱によって融解させて、PTC抵抗体組成物4と線状電極3、線状電極3と電気絶縁性基材2とを強固に接着することができる。したがって、自動車の座席装置の暖房用に装着することで優れた使用感を得ることができるものである。

(もっと読む)

高分子発熱体

【課題】長期信頼性、長期耐久性に優れた高分子発熱体を提供することを目的とする。

【解決手段】ベース側基材2とカバー側基材3とで狭持した一対の電極4,4’と、前記一対の電極4,4’間に形成されたPTC特性を有する高分子抵抗体5と、前記両基材間に介在させた飽和共重合ポリエステル樹脂からなる接着層6とを備え、前記接着層6は、その融点を100℃〜150℃に設定した。したがって、接着層6として用いられる樹脂の融点も100℃から150℃の範囲に存在するところから、これら接着層6をベース側基材2、或いはカバー側基材3上に比較的標準的な工程、例えばTダイ押出し法やインフレーション法などを用いて均一、かつ安定な薄膜状に作成することができる。

(もっと読む)

121 - 140 / 366

[ Back to top ]