Fターム[3K107CC42]の内容

エレクトロルミネッセンス光源 (181,921) | 目的、効果 (41,328) | 表示装置改良 (2,724) | 大画面化 (1,223)

Fターム[3K107CC42]に分類される特許

201 - 220 / 1,223

有機EL素子の製造方法

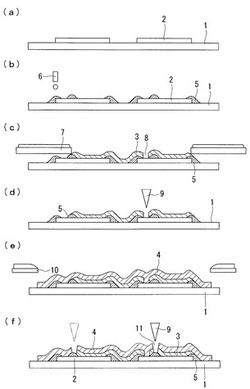

【課題】リーク電流や短絡を生じにくい照明用に適した有機EL素子を、高価なフォトリソグラフィを使用することなく、レーザ加工により製造する有機EL素子の製造方法を提供することを目的とする。

【解決手段】有機EL素子の製造方法は、基板1上に、分割して第1電極2を形成する工程と、隣り合う発光素子の第2電極4に接触する部分に対応する第1電極2に隣接するよう絶縁膜5を形成する工程と、隣り合う発光素子の第2電極4に接触する部分に対応する第1電極2上に積層された有機発光層3をレーザ加工により除去し分割する第1分割溝8を形成する工程と、第1分割溝8を埋め、且つ、複数の有機発光層3上を覆うよう第2電極4を形成する工程と、絶縁膜5の上に積層された有機発光層3/第2電極4をレーザ加工により除去し分割する、底面が絶縁膜5となる第2分割溝11を形成する工程と、を備える。

(もっと読む)

照明用有機EL素子およびその製造方法

【課題】高価な製造設備を必要とせず、多品種の製品に適用可能な、低コストで有機EL素子を製造する方法を提供することを目的とする。

【解決手段】基板1上に第1電極2と有機発光層3と第2電極4とが順に積層され、平面視した場合に第2電極4が第1電極2と交差するよう配置された照明用有機EL素子を製造する方法であって、該方法は、第1電極2が形成された基板1上の、第1電極2と第2電極4とが交差する領域に対応する所定部分にのみ、非接触方式で絶縁材料を塗布して絶縁膜5を形成する絶縁膜形成工程と、該絶縁膜形成工程の後、開口部を有する蒸着マスク7を用いて、交差する領域内に位置する第1電極2上に、有機発光層3を真空蒸着により形成する有機発光層形成工程と、該有機発光層形成工程の後、蒸着マスク7とは異なる開口部を有する別の蒸着マスク8を用いて、有機発光層3上に第2電極4を形成する第2電極形成工程と、を備える。

(もっと読む)

半導体装置

【課題】本発明は、曲面を有する基材に被剥離層を貼りつけた半導体装置およびその作製

方法を提供することを課題とする。特に、曲面を有するディスプレイ、具体的には曲面を

有する基材に貼りつけられたOLEDを有する発光装置、曲面を有する基材に貼りつけら

れた液晶表示装置の提供を課題とする。

【解決手段】本発明は、基板上に素子を含む被剥離層を形成する際、素子のチャネルとし

て機能する領域のチャネル長方向を全て同一方向に配置し、該チャネル長方向と同一方向

に走査するレーザー光の照射を行い、素子を完成させた後、さらに、前記チャネル長方向

と異なっている方向、即ちチャネル幅方向に湾曲した曲面を有する基材に貼り付けて曲面

を有するディスプレイを実現するものである。

(もっと読む)

蒸着源及びこれを備える有機膜蒸着装置

【課題】蒸着源及び有機膜蒸着装置を提供する。

【解決手段】大型基板の量産工程に容易に適用でき、蒸着工程中にノズルの閉塞現象を防止して、歩留まり及び蒸着効率を高める蒸着源及びこれを利用した有機膜蒸着装置。

(もっと読む)

照明装置

【課題】比較的に大きい面積の発光領域を有する照明装置およびその作製方法を提供することを課題の一とする。

【解決手段】絶縁表面を有する基板上に設けられ、並列に接続された複数の発光素子を含む発光素子ユニットを、複数段接続することで、複数の発光素子を集積化し、且つ、発光素子ユニット同士は、電圧降下を抑制するために直列に接続する。さらに、引き回しに用いる膜厚の大きい配線の他に、幅や厚さの異なる補助配線を複数用い、それぞれの配線、発光素子の電極等の配置を最適化する。なお、発光素子の発光は、絶縁表面を有する基板を透過して取り出される照明装置である。

(もっと読む)

有機EL素子の製造方法

【課題】安定した発光特性を有し、且つ、リーク電流や短絡を生じにくい照明用に適した有機EL素子を、高価なフォトリソグラフィを使用することなく、レーザ加工により製造する有機EL素子の製造方法を提供することを目的とする。

【解決手段】有機EL素子の製造方法は、第1電極2が分割して形成された基板1上に、有機発光層3を形成する工程と、有機発光層3の上のみに所定厚さの下部第2電極4bを形成する工程と、第1電極2上に積層された有機発光層3/下部第2電極4bを分割する第1分割溝8をレーザ加工により形成する工程と、第1分割溝8を埋め、且つ、複数の有機発光層3/下部第2電極4b上を覆うよう上部第2電極4cを形成する工程と、第1電極2上に積層された有機発光層3/下部第2電極4b/上部第2電極4cを分割する第2分割溝11をレーザ加工により形成する工程と、を備える。

(もっと読む)

半導体装置

【課題】大面積基板など、熱収縮による影響の大きい基板に形成された半導体素子であっても、その影響を受けずに動作するような半導体素子の提供すること。また、そのような半導体素子を搭載し、薄膜半導体回路及び薄膜半導体装置を提供すること。さらに、多少のマスクずれが生じたとしても、その影響を受けずに動作するような半導体素子を提供する。

【解決手段】ドレイン領域114、117側の半導体層の低濃度不純物領域と重なるように形成した複数のゲート電極102を有し、それぞれのゲート電極102が形成するチャネル領域122、123に流れる電流の向きが一方向と一方向と反対の方向となるようにそれぞれのゲート電極102に対応するソース領域115、116とドレイン領域114、117を形成し、一方向に電流が流れるチャネル領域122と一方向と反対の方向に電流が流れるチャネル領域123の数が等しい薄膜トランジスタ。

(もっと読む)

アクティブ駆動型有機EL発光装置およびその製造方法

【課題】開口率を大きくすることができるとともに、上部電極側から発光を取り出した場合であっても上部電極の面抵抗を低下させることができ、高輝度、均質輝度の画像表示が可能な有機アクティブEL発光装置およびその製造方法を提供する。

【解決手段】上部電極および下部電極の間に有機発光媒体を含んでなる有機EL素子と、基板上にあるこの有機EL素子を駆動するための薄膜トランジスターと、を備えたアクティブ駆動型有機EL発光装置において、前記有機EL素子が発光した光を、前記上部電極側より取り出すとともに、前記上部電極が、透明導電材料からなる主電極から構成され、前記主電極が前記基板と反対側に配置され、前記主電極に対して電気接続している低抵抗材料からなる補助電極が、平面視した場合に前記有機発光媒体を含む画素と画素との間に配置されることを特徴とするアクティブ駆動型有機EL発光装置。

(もっと読む)

成膜装置

【課題】第4世代以上の大型基板にも対応可能な極めて実用性に秀れた成膜装置の提供。

【解決手段】直立状態に保持された基板2にマスク3を介して成膜材料を付着せしめて成膜を行う成膜室1を備えた成膜装置であって、成膜室1に、マスク3が基板2に対して適正位置となるようにマスク3と基板2との位置合わせを行うアライメント駆動機構と、基板2若しくはマスク3の搬送方向に沿って移動可能な蒸発源100と、蒸発源100と対向する複数の成膜位置に基板2及びマスク3を夫々直立状態で搬送するマスク搬送機構及び基板搬送機構とを設け、一の成膜位置において蒸発源100により成膜を行いながら他の成膜位置においてアライメント駆動機構によりマスク3と基板2との位置合わせを行えるように構成する。

(もっと読む)

印刷機

【課題】均一な厚みで基材上にインキを転移させる印刷機を提供する。

【解決手段】印刷機5は、基材62が載置されるフレーム55と、フレーム55上に配置され、インキが充填される複数のセル63を有するインキ版61と、フレーム55の上方に配置され、基材62上にインキを転移させる転写ロール43と、を備えている。またフレーム55の側方にはラックベース30が設けられており、このラックベース30上にはラック35が取り付けられている。また転写ロール43の側方には、ラック35に上方から係合可能なピニオン45が取り付けられている。ラック35は、複数のラック部材36,37,38を水平方向に連結することにより構成されている。

(もっと読む)

有機発光層材料,有機発光層材料を用いた有機発光層形成用塗布液,有機発光層形成用塗布液を用いた有機発光素子および有機発光素子を用いた光源装置

【課題】ドーパント量の制御を容易に行いながら白色発光が得られる有機発光素子を提供する。

【解決手段】第一の電極(12)と、第二の電極(11)と、第一の電極と第二の電極との間に配置された発光層(3)とを有する有機発光素子であって発光層はホスト材料(4),赤色ドーパント材料(5),緑色ドーパント材料(6)及び青色ドーパント材料(7)を含み、赤色ドーパントは第一の電極側へ移動するための第一の機能性基を有し、緑色ドーパントは第二の電極へ引き寄せられるための第二の機能性基を有する有機発光素子。

(もっと読む)

半導体装置

【課題】基板の大型化に対応し得る金属配線を作製する。

【解決手段】絶縁表面上に少なくとも一層の導電膜12,13を形成し、前記導電膜12,13上にレジストパターンを形成し、前記レジストパターンを有する導電膜にエッチングを行い、バイアス電力密度、ICP電力密度、下部電極の温度、圧力、エッチングガスの総流量、エッチングガスにおける酸素または塩素の割合に応じてテーパー角αが制御された金属配線を形成する。このようにして形成された金属配線は、幅や長さのばらつきが低減されており、基板10の大型化にも十分対応し得る。

(もっと読む)

半導体装置、表示装置、液晶表示装置、表示モジュール及び電子機器

【課題】トランジスタのしきい値電圧の変動を抑制し、表示パネルに実装するドライバICの接点数を削減し、表示装置の低消費電力化し、表示装置の大型化又は高精細化するための技術を提供する。

【解決手段】劣化しやすいトランジスタのゲート電極に、オンしたトランジスタを介して信号を入力することで、劣化しやすいトランジスタのしきい値電圧のシフト及びオンしたトランジスタのしきい値電圧のシフトを抑制するものである。すなわち、高電位(VDD)がゲート電極に印加されているトランジスタを介して(若しくは抵抗成分を持つ素子を介して)、交流パルスを劣化しやすいトランジスタのゲート電極に加える構成を含んでいる。

(もっと読む)

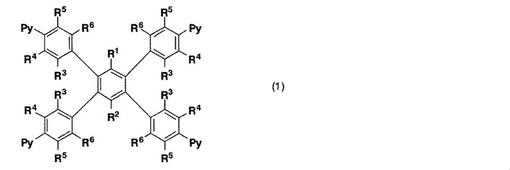

1,2,4,5−置換フェニル誘導体とその製造方法、及びそれらを構成成分とする有機電界発光素子

【課題】有機電界発光素子の低消費電力化を可能にする1,2,4,5−置換フェニル誘導体と、それを電子輸送材とする長寿命を備えた有機電界発光素子の提供。

【解決手段】一般式(1)

(式中、Py、R1〜R6は特定の基。)で示される1,2,4,5−置換フェニル誘導体を製造し、これを有機電界発光素子の構成成分として使用する。

(もっと読む)

発光装置

【課題】高繊細化に伴う画素領域の微細化、大面積化に伴う基板の大型化によって、蒸着

時に用いるマスクの精度とたわみなどによる不良が問題となっている。

【解決手段】回折格子パターン或いは半透膜からなる光強度低減機能を有する補助パター

ンを設置したフォトマスクまたはレチクルを用いることにより、工程を増やすことなく、

表示領域における画素電極(第1の電極とも呼ぶ)上、及び画素電極層周辺に膜厚が異な

る部分を有する隔壁を形成する。

(もっと読む)

エレクトロスプレーデポジション装置

【課題】大型、大面積の基板に効率的に有機半導体材料薄膜を形成できるエレクトロスプレーデポジション装置を提供する。

【解決手段】エレクトロスプレーデポジション装置において、噴霧部10と、基板搭載部20と、基板印加電圧電源32およびノズル印加電圧電源33と、基板印加電圧電源32およびノズル印加電圧電源33を制御し、噴霧部10と成膜対象基板21との間に電界を印加させて、成膜対象基板21に静電噴霧により溶液材料の膜を形成する制御部30とを備え、基板搭載部20は、噴霧部10に対して鉛直上方向に設置され、成膜対象基板21の成膜面を下面として固定し、噴霧部10は、噴霧を行う先端部にスリット状開口12を有する導電体ノズル11を備え、制御部30は、基板印加電圧電源32およびノズル印加電圧電源33を制御して、溶液材料を帯電させ、噴霧部10から成膜対象基板21に対して下部より静電噴霧を行う。

(もっと読む)

透明導電膜基板および有機エレクトロルミネッセンス素子

【課題】駆動電圧を低下させエネルギー変換効率を向上させる。

【解決手段】透明導電性基板2は、支持基板4上に金属細線補助電極6と透明導電層8とがこの順に形成されている。透明導電性基板2では、透明導電層8が、導電性ポリマーと水酸基含有非導電性ポリマーとを含有し、前記水酸基含有非導電性ポリマーが、分子中に特殊な構造を有する繰返し単位を含有する。

(もっと読む)

塗布物被塗布材の製造方法および製造装置

【課題】より被塗布材表面の汚染を防止などした塗布物被塗布材の製造方法および製造装置の提供をする。

【解決手段】塗布物が被塗布材表面に塗布される対応箇所が貫通し、被塗布材表面に塗布されることを防止する対応箇所が非貫通してなるマスクパターンが形成された表面マスクで被塗布材表面を覆い、前記表面マスクを通じて噴射ノズルから前記塗布物を噴射し、塗布してなる塗布物被塗布材の製造方法は、第一の表面マスクを被塗布材表面に覆い、前記被塗布材表面へ塗布後、前記被塗布材表面の前記第一の表面マスクを外し、第二の表面マスクを覆うことで塗布してなる塗布物被塗布材の製造方法および製造装置である。

(もっと読む)

表示装置及び有機発光表示装置

【課題】表示部の密封機能を向上させると共に、駆動ドライバ信号線の抵抗を減らすことによってRC遅延を抑制できる表示装置及び有機発光表示装置を提供する。

【解決手段】

基板10と、基板上に形成された表示部20と、表示部の外側に配置された、複数の信号線を含む駆動ドライバ30と、表示部と駆動ドライバとを囲む接合層41によって基板に固定され、樹脂マトリックスと複数の炭素繊維とを含む複合部材51、及び複合部材の一面に配置された第1金属膜52を含む密封基板50と、接合層の外側に配置され、拡張配線33を通じて複数の信号線それぞれに接続された複数のパッド部34と、複数のパッド部に対向した複合部材の一面に配置され、導電接合層42を通じて複数のパッド部それぞれに接続された複数の第2金属膜53と、を含む。

(もっと読む)

気泡除去用加圧装置および方法

【課題】気泡除去用加圧装置および方法が開示される。

【解決手段】本発明の加圧装置は、外部から提供されるエアーの圧力を制御する入力バルブと、前記入力バルブから提供されるエアーを前記パネルに噴射する複数のノズル部と、前記複数のノズル部それぞれを個別に開閉する複数のノズルバルブを備えてパネルのオープンされた一面に向かってエアーを噴射して加圧することによって、接着された2枚のパネルの間の気泡を除去する。ここで、前記複数のノズルバルブは、前記パネルに噴射されたエアーが前記パネルの中心から縁辺へ向かう方向に前記パネルを加圧し、一定の周期に繰り返して前記複数のノズル部を開閉する。

(もっと読む)

201 - 220 / 1,223

[ Back to top ]