Fターム[4D075EA15]の内容

流動性材料の適用方法、塗布方法 (146,046) | 塗布材料の形態、性質、用途 (13,436) | 液体 (7,218) | 溶融物 (74)

Fターム[4D075EA15]に分類される特許

21 - 40 / 74

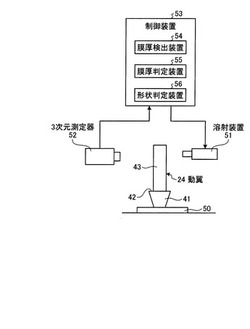

自動溶射装置及びその方法

【課題】自動溶射装置及びその方法において、高精度な溶射作業を可能として処理コストの増加を抑制可能とする。

【解決手段】動翼24の表面に溶射材を溶射する溶射装置51と、動翼24の表面形状を3次元測定可能な3次元測定器52と、3次元測定器52が測定した動翼24の表面形状に基づいて溶射装置51を作動して動翼24の表面にセラミック遮熱コーティング層を形成する制御装置53と、溶射後に動翼24の表面に形成されたセラミック遮熱コーティング層の膜厚を検出する膜厚検出装置54と、膜厚検出装置54が検出したセラミック遮熱コーティング層の膜厚が予め設定された所定膜厚範囲内にあるかどうかを判定する膜厚判定装置55とを設ける。

(もっと読む)

ホットメルト塗布方法及びその装置

【課題】ホットメルト剤の蒸発及び変色を抑制できるとともに、糸ひきや接着不良のない高品質の塗布を行うことができるホットメルト塗布方法及びその装置を提供する。

【解決手段】ホットメルト剤800を基板901、902に塗布するときの第1の目標温度よりも低くホットメルト剤800の軟化点よりも高い第2の目標温度になるように、ホットメルト剤800を加熱して溶融させ、第2の目標温度に加熱されたホットメルト剤800をノズル151に供給し、ノズル151に供給されたホットメルト剤800が第1の目標温度になるようにノズル151を加熱し、第1の目標温度に加熱されたホットメルト剤800をノズル151から吐出させて基板に塗布する。

(もっと読む)

管状物の製造方法

【課題】回転装置に装着した円柱状の芯金の振れ精度が低い場合でも、膜厚が均一の管状物の製造方法の提供。

【解決手段】円柱状の芯金の周面に、ノズルより樹脂層形成用塗布液を吐出して塗布し、樹脂層形成用塗膜を形成した後、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法であって、前記芯金の間欠回転と、前記ノズルで前記樹脂層形成用塗布液の間欠塗布を繰り返し前記芯金の周面の全域に、帯状の樹脂層形成用塗膜を形成し、平担化処理した後、硬化処理を行い樹脂層を形成し芯金を抜き取り管状物を製造することを特徴とする管状物の製造方法。

(もっと読む)

電子写真用弾性ローラの製造方法

【課題】成形待機時に塗工ヘッドから塗料が漏れ出しても、形状精度の高い電子写真用弾性ローラを製造サイクルの中断なく、連続して製造することができる電子写真用弾性ローラの製造方法を提供する。

【解決手段】軸芯体と、その外周面に塗膜を有する電子写真用弾性ローラの製造方法において、塗料を軸芯体に塗工後、下支持軸を更に鉛直上方に移動させて塗料が塗工された軸芯体及びリングシールを中心孔から離脱させる工程を、下支持軸とリングシール下面とを接触させることなく行なう。

(もっと読む)

塗膜形成方法および電子部品

【課題】導電性ペーストを用いたスクリーン印刷によって、膜厚10μm未満、より好ましくは膜厚1μm以下の良好な塗膜を形成できる方法を提供する。

【解決手段】たとえば積層セラミックコンデンサ1の内部電極3,4となる導電性ペースト塗膜をスクリーン印刷によって形成するにあたり、導電性ペーストとして、歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られ、貯蔵弾性率G′[Pa]とメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であり、損失弾性率G″[Pa]とメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であり、G″/G′比が20〜0.5であり、ずり速度200s-1での粘度η200が2.0〜50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0〜10Pa・s以下であるものを用いる。

(もっと読む)

プリントヘッドの噴出性能を監視する方法

ウレタン塗膜形成方法

【課題】リバースロールコーターを用いて基材表面に架橋性ホットメルト型ウレタン樹脂を塗布する場合において、ドクターロールの表面に被膜が形成されにくいウレタン塗膜の形成方法を提供することを目的とする。

【解決手段】塗工ロール2及びドクターロール3はシート基材1の上方に配置され、且つ、互いの外周面が平行になるような状態でギャップを維持して対向配置され、塗工ロール2をシート基材1の送り方向とは逆方向に周速度Aで回転させ、ドクターロール3をシート基材1の送り方向に周速度Bで回転させ、設定温度に加熱された塗工ロール2及びドクターロール3が形成するギャップの上方から溶融粘度ηの架橋性ホットメルト型ウレタン樹脂を流下し、ウレタン塗膜を形成する場合において、溶融粘度ηが1000〜10000の範囲であり、ドクターロールの回転数が0.2〜5rpmであり、周速度Aと周速度Bとの比A/Bが10〜120の範囲である。

(もっと読む)

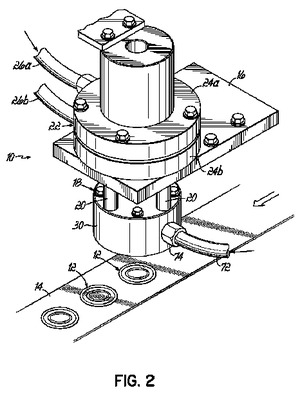

液体材料を所望のパターンで噴射する装置及び方法

液体材料を所望のパターンで噴射する装置10は、液体材料12の供給源に連結可能な噴射モジュール18を備える。ピストン46は、モジュール18内に高圧を急速に発生させることによって液体材料12がパターン板70から所望のパターンで噴射されるように、内部室42内で移動するように配置されている。  (もっと読む)

(もっと読む)

個別量の高粘性液体の噴射

接着剤吐出システムは、ある態様において、入口と出口とを有する吐出モジュールと、低圧に維持されるホットメルト接着剤の供給部と、供給部と吐出モジュールの入口との間を連通させる低圧液体通路とを備える。液体材料が、入口を通して低圧で受け取られ、吐出モジュールは、出口において高圧を急速に発生させて液体材料を出口から噴射する。別の態様では、液体材料を噴射する装置が、液体チャンバーを有する吐出装置本体を含む。ピストンが、液体チャンバー内に、ピストン先端が相補的な形状の窪みから離間している位置から、ピストン先端が窪みを効果的にシールする位置へ、次いで、ピストン先端が窪み内に受け入れられて個別量の液体材料を窪みから変位させる位置まで移動可能に配置されている。  (もっと読む)

(もっと読む)

ホットメルトの塗布方法

【課題】搬送中の被塗布材に一定量のホットメルトを安定して塗布することのできるホットメルトの塗布方法を提供すること。

【解決手段】塗布ガン3、貯蔵部2のホットメルトを供給ポンプで塗布ガンに圧送する供給部4、供給ポンプで圧送したホットメルトの全部又は一部を貯蔵タンク内に回収する回収部5、ホットメルトの流路に取り付けられた粘度計を備えたホットメルト塗布装置1を用いてホットメルトHを被塗布材6に塗布するホットメルトの塗布方法であって、塗布開始前及び塗布停止中に、ホットメルトを、供給部4、回収部5及び貯蔵部2によって形成される循環路を循環させておき、塗布開始後には、ホットメルトの一部の循環を継続させると共に、塗布ガン3に供給するホットメルトの量をホットメルトの粘度に応じて制御しながらホットメルトHの塗布を行う。

(もっと読む)

力増幅駆動システム、噴射ディスペンサー、及び流体を吐出する方法

第1の距離「X」に沿って移動するように取り付けられている動力作動部材22を有するアクチュエーター12を含む力増幅駆動システム。被駆動部材46が、第1の距離「X」よりも短い第2の距離すなわち作動距離「Y」に沿って移動するように取り付けられている。動力作動部材24は、被駆動部材46と機械的に連結される前に間隙「Z」を通って移動可能であり、続いて第2の距離「Y」に沿って被駆動部材46とともに移動する。エネルギーは、動力作動部材24から被駆動部材46へ第2の距離すなわち作動距離「Y」に沿って伝達される。力増幅駆動システムは、流体噴射ディスペンサー14を作動させるために用いることができる。  (もっと読む)

(もっと読む)

流動体供給装置及び流動体供給方法

【課題】流動体が容器内で圧力を受けてから吐出されるまでに時間がかかる場合であっても流動体の吐出量が調整可能な流動体供給装置及び流動体供給方法を提供すること。

【解決手段】はんだの供給を停止させる旨の制御信号が出力されると、モータ122のドライバは、モータ122が先ほどと逆の方向に回転するようにモータ122を駆動する。駆動プーリ123も逆回転し、これに連動して上下駆動プーリ126及び回転駆動プーリ125も逆回転する。これにより、相対的にピストン106と容器とが先ほどと逆回転しながら、ピストン106が容器から抜ける方向へ移動する。これにより、流動体の吐出量が適切に調整可能となる。

(もっと読む)

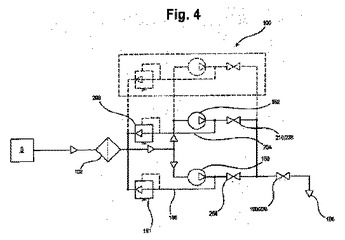

接着剤体積が可変的であるホットメルト接着剤用計量システム

基材およびそれに塗布された材料を有する物品の製造方法が、供給すべき流体の供給源、少なくとも1つの供給ノズルを有する出力装置、供給源から少なくとも1つの供給ノズル(188)まで流体を圧送するための少なくとも2つのポンプ(104、106)を含む計量された流体の供給システムを準備することを含む。ポンプ(104、106)は供給ノズル(188)の近接に配置されている。出力供給通路によってポンプ(104、106)と供給ノズル(188)とが相互に連通され、流量制御装置がポンプ(104、106)から供給ノズル(188)までの流体の通過を選択的に制御する。  (もっと読む)

(もっと読む)

線状材への液付着方法

【課題】生産性を低下させることなく、線状材に均一に液体を付着させる。

【解決手段】線状材20を液体30に浸漬した後に上方に引き上げるように走行させる線状材20への液付着方法である。表面に液体30が付着して上方に走行する線状材20に対し、その斜め上方からガスを吹き付けて線状材20の表面に付着した余分な液体30を線状材20に沿って下方に落とすと共に、線状材20に沿って下方に落ちた余分な液体30によって線状材20の表面に形成された液溜まり31に対し、その側方から液溜まり31の液体30を吸引除去する。

(もっと読む)

防食処理方法

0.86〜0.91g/cm3の密度および少なくとも105℃の結晶融点を有するオレフィンポリマーからなる層を備える接着テープが金属表面上に施されること、ならびにこの層が溶融して防食層が形成されるようにその接着テープが加熱されることを特徴とする、金属表面、特に金属部材の端縁および形状移行部の防食処理方法。 (もっと読む)

流体分注装置および方法

流体を基板に選択的に分注する装置および方法が記述される。装置は、非平面基板や回路基板などの基板(20;60;70;90;100)を保持するためのホルダー(18)を備える。接着剤(62;74)などの流体を分注するための流体ディスペンサー(12)や流体ディスペンサーを移動させるための位置決め装置(10)も備える。位置決め装置(10)および流体ディスペンサー(12)は、ホルダー(18)により保持された基板(20;60;70;90;100)に流体が分注されることを可能にするために設けられる。ホルダー(18)は、ホルダー(18)により保持された基板(20;60;70;90;100)を少なくとも1つの軸線回りに傾斜可能にする傾斜メカニズム(22、24)を備える。使用において、基板(20;60;70;90;100)は、流体ディスペンサー(12)により流体が分注されるべき基板の領域が少なくとも略水平であり、それにより、 重力の下での望まれない流体の流れを防止するように傾けられる。  (もっと読む)

(もっと読む)

流体、特にホットメルト接着剤を供給するための装置及び方法

【課題】比較的小さい設置空間しか占めず、且つ/又は感温流体、特にホットメルト接着剤を処理するのに適しており、且つ/又は特に流体の粘度を変化させることに関して流体的に最適化される、流体を供給する装置及び方法、並びに流体供給装置の熱伝達手段の仕様を定めること。

【解決手段】流体、特にホットメルト接着剤を供給する方法及び装置であって、その装置は、流体源からの流体を受け取る入口開口、及び流体をノズル構造体7へ供給する出口開口を有する基礎部材5と、基礎部材に結合され、流体を吐出する排出開口を設けた排出通路を有するノズル構造体と、流体が流れることができる熱伝達通路を有し流体を加熱又は冷却するための熱伝達手段3とを備え、熱伝達通路は流れの方向に変化する流れ断面を有する。

(もっと読む)

エステル縮合の生成物としてコーティングを形成するコーティング前駆体を用いて基材をコーティングするためのプロセス、及びかかるコーティング前駆体でコーティングされた製品

エステル縮合の生成物としてコーティングを形成するように反応する反応性混合物を含むコーティング前駆体を用いて基材の表面をコーティングするためのプロセスが提供される。反応性混合物は、少なくとも1種の多価アルコールと、少なくとも1種の有機ポリ酸、少なくとも1種の有機無水物、及びこれらの組み合わせからなる群から選択される反応物質と、を含むモノマー混合物を包含する。あるいは、その反応性混合物は、モノマー混合物から形成されるプレポリマー;プレポリマーとモノマー混合物の組み合わせ;又は、プレポリマーと、多価アルコール、有機ポリ酸、有機無水物、及びこれらの組み合わせなどの反応物質との組み合わせを含む。 (もっと読む)

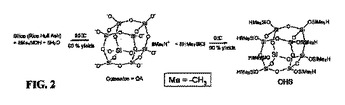

新規塗装用多官能基シルセスキオキサン類

本発明は、多官能基シルセスキオキサン、その生成方法、およびその塗装に関し、少なくとも1つの第1の面と、前記少なくとも1つの第1の面から離れた少なくとも1つの第2の面と、少なくとも1つの第1の面に結合する少なくとも1つの第1の官能基と、第1の官能基とは異なり少なくとも1つの第2の面に結合している少なくとも1つの第2の官能基とを含む多面体シルセスキオキサンを含む。具体的な一観点において、シルセスキオキサンのシリカは、オクタ(テトラメチルアンモニウム)シルセスキオキサンオクタアニオンを経て米のもみ殻灰から誘導できる。  (もっと読む)

(もっと読む)

粘性流体材料の楕円状螺旋パターンを形成するノズル、粘性流体材料を基材に塗布する方法、及び製品

【課題】楕円状螺旋パターンを乱すことなく隣り合う楕円状螺旋パターンをオーバーラップさせることができるノズルを提供する。

【解決手段】粘性流体材料の概ね楕円状螺旋パターン(E)を形成するノズル(20)において、粘性流体材料を吐出して、実質的に連続した粘性流体材料の繊維を形成するためのオリフィス(24)と、粘性流体材料の繊維に対してガスを噴射して粘性流体材料の繊維を概ね楕円状螺旋パターン(E)にするために、オリフィス(24)の周りに設けられた複数のガス孔(31a〜31f)とを設け、複数のガス孔の一つ(31a、31d)とオリフィス(24)とを結ぶ仮想線に関して対称な位置に複数のガス孔(31a〜31f)が配置されないような仮想線を少なくとも一つ含むように、オリフィス(24)の周りに複数のガス孔(31a〜31f)を設けた。

(もっと読む)

21 - 40 / 74

[ Back to top ]