Fターム[4E067DB03]の内容

Fターム[4E067DB03]に分類される特許

1 - 20 / 51

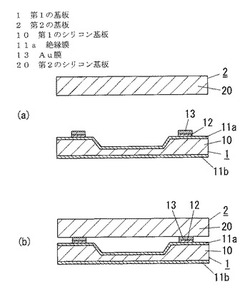

接合方法

【課題】Au−Si共晶接合の接合信頼性を高めることができる接合方法を提供する。

【解決手段】2枚の基板1,2をAu−Si共晶接合により接合する接合方法であって、第1のシリコン基板10を用いて形成された第1の基板1と第2のシリコン基板20を用いて形成された第2の基板2とを用意する。接合装置のチャンバ内で第1の基板1のAu膜13と第2の基板2の第2のシリコン基板20とが接触するように両基板1,2を重ね合わせて荷重を印加した状態で、両基板1,2をAu−Siの共晶温度よりも高い規定温度まで昇温する昇温過程、両基板1,2の加熱温度を上記規定温度に所定時間だけ保持する温度保持過程、両基板1,2を室温まで降温させる降温過程を順次行うようにし、降温過程では、両基板1,2を上記規定温度から急速冷却する。

(もっと読む)

精密部品の接合体

【課題】

各々の部品が有する形状や特性を接合後も損なうことなく、かつ接合の信頼性が高く実用に耐えうる接合体を提供すること。

【解決手段】

接合されている2つ以上の精密部品のうち、少なくとも1つが非晶質相を主相とする合金からなる場合において、非晶質相を主相とする合金の結晶化温度以下の温度帯で溶解する、一般式(1)にて示される組成式によって構成された接合母材を接合界面に用いた精密部品の接合体及び非晶質相を主相とする合金からなる部材の接合界面側にAu, Pt, Pd及びNiのうち少なくとも何れか1種を含有する箔層と、一般式(1)にて示される組成式によって構成された接合母材を接合界面に用いた精密部品の接合体

一般式(1):Au100-xMx

但し、MはSi,Ge,Snのうち少なくとも1種を必ず含む任意の元素群であり、xは原子%で、17.5≦x≦40である。

(もっと読む)

加熱装置および積層電子デバイス装置の製造方法

【課題】基板接合過程において、加熱される接合基板の温度分布の均一化を図る。

【解決手段】複数の基板を挟んだ一対の基板ホルダを保持する保持部と、保持部に保持された一対の基板ホルダを誘導加熱する誘導加熱部とを備える加熱装置が提供される。加熱装置は、一対の基板ホルダを備え、一対の基板ホルダの少なくとも一方は、誘導加熱部からの磁場により渦電流を生じる導電部材が配される。一対の基板ホルダの少なくとも一方は、導電部材に供給される電圧により基板を静電吸着する。

(もっと読む)

接合用合金

【課題】接合材の合金組成を最適化することで、安価で低融点の接合用合金を提供する。

【解決手段】原子%で、B:4%以上18%以下、P:0.1%以上10%以下、Si:4%以上8%以下、C:0.1%以上10%以下を含有し、残部がFe及び不可避的不純物からなることを特徴とする接合用合金である。さらに、Cr:0.1〜20%以下、V:0.1〜10%以下、Ni:0.1〜40%以下の少なくとも1種を含有する接合用合金である。

(もっと読む)

摩擦攪拌溶接システム

【課題】 攪拌溶接システム(10)の提供。

【解決手段】 システム(10)は、裏当て板(14)と、該裏当て板に沿って配置されたタングステン基部材(12)とを含んでおり、タングステン基部材は溶接作業面(22)を画成するとともに、タングステン基部材を裏当て板に固定するための湾曲溝を含んでいる。本システムは駆動装置(16)も備える。本システムは、溶接作業面上に配置された1以上のワークピース(20)に沿って摩擦を生じるように駆動装置(16)によって移動可能なピンツール(18)も備えている。本システムは、液体流路(26)とガス流路(24)とを含む裏当て板(14)と、該裏当て板に沿って配置されたタングステン基部材(12)を備えていてもよく、タングステン基部材は溶接作業面を画成する。

(もっと読む)

2つの基板を接合するための接合方法

【課題】高温熱処理しなくても満足できる接合エネルギを得ることが可能な接合方法を提供する。

【解決手段】2つの基板を接合するための接合方法であって、基板のうちの少なくとも一方に対して活性化処理を行うステップと、部分真空下で2つの基板の接触工程を行うステップとを備える接合方法に関する。2つのステップの組み合わせに起因して、接合を行うことができると共に、接合ボイドの数が少ない高い接合エネルギを得ることができる。特に、処理されたデバイス又は少なくとも部分的に処理されたデバイスを備える基板に適用できる。

(もっと読む)

金属接合体およびその製造方法

【課題】十分な初期接合強度を得ると共に、高温での長時間保持やヒートサイクル試験において接合強度の低下や接合強度のばらつきが発生しない金属接合方法を提供するものである。

【解決手段】アルミニウムを主成分とするAl部材の接合面と銅を主成分とするCu部材の接合面とを接触させる接触工程と、Al部材の接合面およびCu部材の接合面に対して垂直方向に圧力を加える加圧工程と、垂直方向から圧力を加えられたAl部材の接合面およびCu部材の接合面をアルミニウムと銅との共晶温度以上、620℃以下の温度に加熱する工程とを備えたものである。

(もっと読む)

クラッド材の製造方法

【課題】被クラッド材を50%以下の低い加工度で圧延圧接して、接合強度が良好なクラッド材を安価に得ることができる、工業的に有利なクラッド材の製造方法を提供すること。

【解決手段】圧延機16に向かって走行する被クラッド材2(2A,2B,2C)に対し、被クラッド材2が通過する入口6および出口7を有すると共に室内におけるガス雰囲気を陽圧とした不活性ガス室5を設け、不活性ガス室5内で、被クラッド材2の接合面を機械的な研磨手段により活性化処理すると共に、不活性ガス室5の出口7に、圧延機16に向かって延びるスロート部15を設け、活性化処理されて出口7から導出された被クラッド材2を、出口7から吹き出た不活性ガス8により覆いながら、スロート部15を通して圧延機16に導き、圧延機16にて複数の被クラッド材2の接合面を密着させて圧延圧接する。

(もっと読む)

クラッド材の製造方法

【課題】被クラッド材を50%以下の低い加工度で圧延圧接して、接合強度と共に寸法精度が良好なクラッド材を安価に得ることができる、工業的に有利なクラッド材の製造方法を提供すること。

【解決手段】圧延機18に向かって走行する被クラッド材2(2A,2B,2C)に対し、被クラッド材2が通過する入口6および出口7を有すると共に室内におけるガス雰囲気を陽圧とした不活性ガス室5を設け、不活性ガス室5内で、被クラッド材2の接合面を研磨手段により活性化処理すると共に、不活性ガス室5の出口7に、圧延機18に向かって延びるスロート部15を設け、スロート部15内に、被クラッド材2の上下及び幅方向の動きを規制し不活性ガスの流入を妨げないガイド手段を設け、活性化処理されて出口7から導出された被クラッド材2を、出口7から吹き出た不活性ガスにより覆いながら、ガイド手段を備えたスロート部15を通して圧延機18に導き、圧延機18にて複数の被クラッド材2の接合面を密着させて圧延圧接する。

(もっと読む)

アルミニウム合金の拡散接合法

【課題】アルミニウム合金の拡散接合は真空炉を用いて行っており、接合に工数がかかるためコストアップになるという課題を有していた。

【解決手段】窒素置換かつ酸素残存量を70ppm以下の雰囲気で加熱、加圧することにより、残存酸素による接合面の酸化速度よりもアルミニウム合金に含まれるマグネシウムによる還元速度の方が速いため、接合面の酸化膜が破壊され、安価に拡散接合が行えるとともに、常圧以上で拡散接合できるため、マグネシウム等の含有物が蒸散しにくくなり、接合物の物性を安定させることができる。

(もっと読む)

クラッド材の製造方法及び製造装置

【課題】低い加工度で、接合性の良好なクラッド材を得る。

【解決手段】異種金属板1A,1B,1Cの送り込み口4及び送り出し口7を有し、異種金属板に活性化処理を施す活性化処理室5と、該活性化処理室内に不活性ガス25を供給して活性化処理室内を陽圧の不活性ガス雰囲気とし、上記送り込み口及び送り出し口から外側に不活性ガスを吹き出させる不活性ガス供給手段11と、上記異種金属板を重ね合わせて上記送り込み口から活性化処理室内に送り込む送り込み手段12と、送り込まれた異種金属板を活性化処理室内で相互に分離する分離手段13と、分離された各異種金属板の接合面を研磨して活性化処理する研磨手段6A〜6Lと、活性化処理後の異種金属板を重ね合わせて上記送り出し口から送り出す送り出し手段14と、上記送り出し口に近接して設けられ異種金属板を冷間圧延接合する冷間圧延接合手段8とを備える。

(もっと読む)

接合方法および接合体

【課題】高い寸法精度で強固に接合された接合体を、低温下で効率よく製造することができる接合方法およびかかる接合方法で形成された接合体を提供すること。

【解決手段】本発明の接合方法は、第1の基材21上に第1の金属原子と脱離基とを含む第1の接合膜31を形成して第1の接合膜付き基材11を得るとともに、第2の基材22上に第1の金属原子よりも融点が低い第2の金属原子と脱離基とを含む第2の接合膜32を形成して第2の接合膜付き基材12を得る工程と、接合膜31、32に対してエネルギーを付与して、これらの表面付近に存在する脱離基を脱離させることにより、接合膜31、32に接着性を発現させる工程と、接合膜31、32とが密着するように、接合膜付き基材11、12同士を貼り合わせて接合膜31、32とが接合された接合体5を得る工程と、接合膜31、32を第2の金属原子が溶融するまで加熱することにより接合体5の接合強度を向上させる工程とを有する。

(もっと読む)

接合方法および接合体

【課題】高い寸法精度で強固に接合された接合体を、低温下で効率よく製造することができる接合方法、および、かかる接合方法を用いて形成された接合体を提供すること。

【解決手段】本発明の接合方法は、第1の基板21上に第1の金属原子とこの第1の金属原子よりも融点が低い第2の金属原子と脱離基とを含む第1の接合膜31を形成して第1の接合膜付き基材11を得るとともに、第2の基材22上に第1の金属原子と第2の金属原子と脱離基とを含む第2の接合膜32を形成して第2の接合膜付き基材12を得る工程と、接合膜31、32に対してエネルギーを付与してこれらの表面付近に存在する脱離基を脱離させることにより接合膜31、32に接着性を発現させる工程と、接合膜付き基材11、12同士を貼り合わせて接合膜31、32が接合された接合体5を得る工程と、接合膜31、32を第2の金属原子が溶融するまで加熱することにより接合体5の接合強度を向上させる工程とを有する。

(もっと読む)

接合方法および接合体

【課題】高い寸法精度で強固に接合された接合体を低温下で効率よく製造することができる接合方法およびかかる接合方法を用いて形成された接合体を提供することにある。

【解決手段】本発明の接合方法は、第1の基板21上に第1の金属原子とこの第1の金属原子よりもイオン化傾向が大きい第2の金属原子と脱離基とを含む第1の接合膜31を形成して第1の接合膜付き基材11を得るとともに、第2の基板22上に第1の金属原子と第2の金属原子と脱離基とを含む第2の接合膜32を形成して第2の接合膜付き基材12を得る工程と、接合膜31、32に対してエネルギーを付与して接合膜31、32の表面付近に存在する脱離基をこれら接合膜31、32から脱離させることにより、接合膜31、32に接着性を発現させる工程と、接合膜31、32とが密着するように、第1の接合膜付き基材11と第2の接合膜付き基材12とを貼り合わせて、接合膜31、32とが接合された接合体5を得る工程とを有する。

(もっと読む)

通電接合方法及び装置

【課題】

通電焼結接合において、雰囲気制御を行うためのチャンバを用いずに、局部的な不活性ガスシールドにより、接合する部材の酸化を抑制する。

【解決手段】

複数の通電可能な部材を接触させて接触面に面圧が生じるように加圧を行った状態で、部材間に通電を行い、接触面及び材料内部の抵抗発熱によって前記部材を加熱し、部材同士を接合する通電接合装置において、雰囲気制御を行うためのチャンバを用いず、部材の接触面の外周に沿って所定の間隔を隔てて配置したノズルから、接触面近傍の部材表面に向かって不活性ガスを吹き付ける。

(もっと読む)

構造体の製造法

【課題】内部に空間を有する構造体の製造法におけるろう付法および電子ビーム溶接法におけるろう材の適正形態および適量配置の困難性を排除することによって、構造設計において自由度が高い接合法による内部に空間を有する構造体の製造法を提供する。

【解決手段】外部への出入口をもつ空間を内部に有する、純アルミA1070と、Mgをそれぞれ1〜5重量%含むアルミ合金A6061、A5052、A5083、そして、Alを3重量%と亜鉛を1重量%含むマグネシウム合金AZ31からなる構造体1を粉末ろう材5による介在層によって接合して製造する方法であって、接合部位における接合界面への介在層をコールドスプレー法によって形成したのち、加熱と加圧をともなう界面接合を用いて接合する。

(もっと読む)

はんだ鏝用鏝先及びその製造方法

【課題】銅製の鏝先本体部と銅−鉄合金製の鏝先先端部とが継ぎ目なく一体化された焼結体からなる鏝先を得る。

【解決手段】鏝先1が、蓄熱及び伝熱のための銅製の鏝先本体部2と、濡れ面形成のための銅−鉄合金製の鏝先先端部3と、これらの鏝先本体部2と鏝先先端部3との間に介在する接合部4とで形成されていて、この接合部4が、銅粉末4aを加圧成形して銅の融点以下の温度で焼き固めた焼結体としての形態を有することにより、この接合部4を介して上記鏝先本体部2と鏝先先端部3とが焼結時の拡散接合により一体化されている。

(もっと読む)

接合方法およびこの方法により作成されるデバイス、接合装置並びにこの方法により接合される基板

【課題】両基板の接合面間に接合部によって輪郭状に囲まれて形成される空間に所定の雰囲気を封入して当該空間を外部の雰囲気から確実に遮断できる技術を提供する。

【解決手段】蓋基板807およびデバイス基板808に形成された外周接合部831bどうしを加圧して仮接合することで、両基板807,808の接合面間に外周接合部831bによって囲まれる空間に所定の雰囲気を封入できる。したがって、当該空間内の所定の雰囲気中で加圧することにより両基板807,808の内部接合部831aどうしの本接合を確実に行うことができるので、両基板807,808の接合面間に内部接合部831aによって輪郭状に囲まれて形成される空間に所定の雰囲気を封入するとともに、この空間を外部の雰囲気から確実に遮断できる。

(もっと読む)

高窒素ステンレス鋼接合体の製造方法

【課題】バリ除去の手間を要さず、十分な強度と耐食性を備えた高窒素ステンレス鋼接合体を製造する方法を提供する。

【解決手段】窒素を0.7質量%以上含む一対の高窒素ステンレス鋼の素材1,2同士を当接させ、当接した接合面11,21の表面粗さである最大高さを10μm以下とし、接合温度を1100℃〜1250℃、接合保持時間を30分〜60分、接合加圧力を2MPa〜8MPaとして、99.9%以上の純度の窒素雰囲気中で拡散接合する。

(もっと読む)

異種金属の接合方法及び過給機

【課題】コンプレッサ翼車を中実構造とし、空気の圧力比の増大を可能とし、内燃機関の出力増大、効率の向上を図ると共に、コンプレッサ翼車と回転軸との連結強度を増大し、更にコンプレッサ翼車と回転軸との着脱を繰返した場合でも連結状態の劣化を防止し、連結強度の低下、ガタツキ発生を抑止し、信頼性を向上させる。

【解決手段】タービン翼車7から延出する回転軸2の先端にコンプレッサ翼車8が設けられ、前記回転軸が軸受ハウジング5に回転自在に支持され、前記タービン翼車はタービンハウジング12に収納され、前記コンプレッサ翼車はコンプレッサハウジング13に収納された過給機1であって、前記コンプレッサ翼車はアルミ合金製のディスク部8aと該ディスク部に摩擦接合された鋼製、又は鋼合金製のボス部8bから成り、前記回転軸の先端部に螺子部22が形成され、該螺子部が前記ボス部に螺合して前記回転軸と前記コンプレッサ翼車が連結された。

(もっと読む)

1 - 20 / 51

[ Back to top ]