Fターム[4E068DB01]の内容

Fターム[4E068DB01]の下位に属するFターム

Fターム[4E068DB01]に分類される特許

861 - 880 / 898

動圧流体軸受けユニット、その製造方法、レーザ溶接装置、動圧流体軸受けユニットを有するモータ及び電子機器

【課題】潤滑油漏れが無く、小径化及び或いは薄型化できる動圧流体軸受けユニット、その製造方法、レーザ溶接装置、動圧流体軸受けユニットを備えたモータ及びそのモータを備えた電子機器を得ること。

【解決手段】本発明の動圧流体軸受けユニット10Aは、内部に潤滑油Lが封入され、回転軸11がラジアル軸受け12に回転自在に支持され、そのラジアル軸受け12の外郭が円筒状の金属ケース13で、上方が円盤状の蓋14で覆われた動圧流体軸受けユニットであって、金属ケース13の内周面と蓋14の外周面との接合部17がレーザで溶接されて封止部16Aが形成されていることを特徴とする。

(もっと読む)

積層造形方法

【課題】簡易にかつ迅速に高強度の立体を造形する。

【解決手段】材料粉末512の種類に応じて定まる所定の厚さに材料粉末512を平坦化させた材料粉末層522を形成する。引き続き、目的とする立体形状における材料粉末層522の積層位置の設計断面形状に応じた材料粉末層522の領域を、材料を実質的に飛散させないレーザ光L1により局所的に加熱して溶融した後に凝固させ断面要素552を形成する。次に、断面要素552にレーザ光L2を照射して局所的に加熱し、既に造形された部分と一体化させる。次いで、レーザ光L3により断面要素552を整形した後、整形された断面要素572にレーザ光L4を照射して、断面要素572の表面を平滑化させる表面整形を行う。以後、材料層形成、断面要素形成、一体化及び表面整形を繰り返し行い、目的とする立体形状を造形する。

(もっと読む)

切断加工用レーザ装置

【課題】 厚板切断に適したレーザビームで切断を行えるレーザ装置。

【解決手段】 レーザ発振器LS自体が出力するレーザ光8aの集光性指標M2値は2.8以下で、ワーク(被加工物)に向けて出射する光学系に、反射面を備えたベンダミラー10と球面レンズからなる集光レンズ11の他に、集光特性改変光学素子(非球面レンズ)32をアクチュエータ31により、挿脱自在に配置する。例えばレーザ発振器LSにM2値が1.3、出力4kWのガスレーザ発振器を用いることで、光学素子32不使用時に1mm厚のアルミ合金の切断を切断速度80m/minで実行できる一方で、光学素子32使用時には厚さ30mmの軟鋼の安定切断が可能となる。集光特性改変光学素子として、可変型の非球面鏡を使用することもできる。

(もっと読む)

レーザ溶接品質評価装置

【課題】外部からのモニタリング光に頼ることなく溶融池を広範に撮像できるようにする。

【解決手段】 レーザトーチ1から被溶接物へ向けて出射された溶接用レーザ光Aの反射光をCCDカメラに取込み、該CCDカメラによって撮像された溶融池の画像から溶接品質を評価するレーザ溶接品質評価装置において、前記レーザトーチ内の光学系を構成する2つの凸レンズ21、23のうち、レーザ光Aの出射側の凸レンズ23の形状を変更して、レーザ光のビーム強度分布プロファイルの裾野を、溶接方向の後側へ延びる溶融池の後端付近まで拡張させ、溶融池を広範に撮像できるようにする。前記凸レンズ23の形状変更は、一例として該凸レンズ23の、凸面22と反対側の周縁部を斜めにカットして、ここを発散部24とする内容を含む。

(もっと読む)

薄板金属構造を局部的に補強するための方法

【課題】 薄板金属構造を局部的に補強するための方法を提供する。

【解決手段】薄板金属構造の少なくとも1つの面上の、補強しなければならない領域(4)に、薄板金属構造を構成している材料よりも優れた機械的特性を有する材料から成る溶接ビード型の金属隆起(9)が形成される。隆起の材料は、該薄板金属構造材を構成している材料と同じ種類の金属である。

(もっと読む)

レーザ溶接品質評価方法および装置

【課題】種々の溶接欠陥につながる溶接状況を的確に把握できるようにする。

【解決手段】被溶接物Wにレーザ光Aを照射するレーザトーチ1に、レーザ照射域から反射されるレーザ光の反射光Bを光学フィルタ7を介して受光するCCDカメラ8を取付け、このCCDカメラ8によりキーホール4を含む溶融部5およびその周辺を撮像する。そして、得られた画像を信号処理装置9内の画像解析手段11に送って、該画像解析手段11に画像から把握される溶融部5の長さ/幅比を演算させると共に、その演算結果を品質判定手段12に送って、前記長さ/幅比が予め記憶したしきい値よりも大きい場合に、引け不良と判定させる。

(もっと読む)

レーザー加工品の製造方法、及びレーザー加工用粘着シート

【課題】 レーザー光の紫外吸収アブレーションにより被加工物を加工する場合に、高精度かつ高速で加工でき、分解物による被加工物表面の汚染を効果的に抑制することができ、さらに加工後の被加工物を容易に回収することができるレーザー加工品の製造方法を提供する。

【解決手段】 基材上に少なくとも粘着剤層を有しており、前記粘着剤層は、芳香族炭化水素基含有化合物を含有しない粘着剤からなり、かつ吸光係数比(レーザー加工用粘着シートの紫外領域波長λにおける吸光係数/使用する被加工物1の紫外領域波長λにおける吸光係数)が1未満であるレーザー加工用粘着シート2を使用し、前記被加工物1のレーザー光出射面側に該レーザー加工用粘着シート2の粘着剤層を貼付する工程、レーザー光6を照射して被加工物9を加工する工程、及びレーザー加工用粘着シート2を加工後の被加工物1から剥離する工程を含むレーザー加工品の製造方法。

(もっと読む)

少なくとも二つの部品をレーザ溶接する方法、およびこの方法を適用する関連する装置

【課題】部品が溶接領域に沿って溶接される、少なくとも二つの金属部品をレーザ溶接する方法を提供する。

【解決手段】本発明は、部品11が溶接領域1に沿って溶接される、少なくとも二つの金属部品11をレーザ溶接する方法に関する。この方法は、連続的なレーザビーム42およびパルス化されたレーザビーム34が、溶接領域1上に同時に適用されることを特徴とする。本発明の方法では、パルス化されたレーザ34の作用が、連続的なレーザ42の作用に追加され、連続的なレーザ42が、溶接領域1において安定した溶融浴を形成することを可能にし、パルス化されたレーザ34が、その大きいピークエネルギーにより、エネルギーの貫通、したがって溶融浴の貫通を容易にして、より深い溶接を可能にする。本発明は、この方法を実行する装置にも関わる。

(もっと読む)

レーザー加工用保護シート及びこれを用いたレーザー加工品の製造方法

【課題】 レーザー光の紫外吸収アブレーションにより被加工物を加工する場合に、分解物による被加工物表面の汚染を効果的に抑制することのできるレーザー加工用保護シートを提供すること。また、前記レーザー加工用保護シートを用いたレーザー加工品の製造方法を提供すること。

【解決手段】 レーザー光の紫外吸収アブレーションにより被加工物を加工する際に使用するレーザー加工用保護シートにおいて、前記保護シートは基材上に少なくとも粘着剤層が設けられているものであり、粘着剤層は芳香族炭化水素基含有化合物を含む粘着剤からなり、かつ基材及び粘着剤層のエッチング率(エッチング速度/エネルギーフルエンス)がそれぞれ0.4〔(μm/pulse)/(J/cm2)〕以上であることを特徴とするレーザー加工用保護シート。

(もっと読む)

テーラードブランクプレス成形部品の製造方法

【課題】 引張強さが750MPa以上の高強度鋼板を用いたTB成形部品を製造する際にTB材の成形性を向上すると共に、TB溶接部における溶接金属部の硬さ過大や熱影響部の軟化(HAZ軟化)を抑制し、成形時にTB溶接部からの破断を防止し、高強度で、かつ溶接部の疲労特性に優れたTB成形部品の製造方法を提供する。

【解決手段】 少なくとも一方の鋼板として焼入れ後の引張強さが750MPa以上1800MPa以下となる鋼板を用い、それぞれの鋼板の端部同士を、両方の端部の板厚が0.6mm以上3.5mm以下であり、かつそれぞれの端部の板厚比が1.0以上3.0以下となるように突き合わせた後、該突き合わせ部をレーザ溶接してビード幅が0.5mm以上1.5mm以下の溶接部を有するテーラードブランク材とし、金型によりプレス成形と同時に焼き入れるホットプレス成形を行なう。

(もっと読む)

レーザを用いた部材の接合方法、レーザ光照射による接合加工物及び接合形成認識装置

【課題】 部材の材料に限定されることなく確実に部材同士を接合させることができるレーザを用いた部材の接合方法を提供する。

【解決手段】 互いに重ね合わされた第1部材16が半導体レーザ光を透過するアクリル材料で形成され、第2部材17がスズ製である。第2部材の境界面がサンドペーパで荒された凹凸面17aにされている。第1部材及び第2部材の境界面に半導体レーザ光を照射することにより、第2部材の凹凸面において半導体レーザ光が吸収され、凹凸面付近のアクリル材料を局所的に溶融あるいは軟化させる。溶融あるいは軟化したアクリル樹脂が凹凸面に食い込むことによるアンカー効果によって、両部材間に強固な接合が形成される。

(もっと読む)

配管の残留応力改善装置

【課題】 配管の表面の広い範囲を均一に加熱して残留応力を改善するために好適な配管の残留応力改善装置を提供する。

【解決手段】 一の観点において、本発明による配管の残留応力改善装置10は、複数のレーザーヘッド6と、複数のレーザーヘッド6を配管4の外表面に対向するように支持する支持機構とを備えている。複数のレーザーヘッド6のそれぞれは、加熱用レーザービーム6aを配管4の外表面に照射する。複数のレーザーヘッド6を用いて配管4の外表面を加熱することは、配管4の形状に応じて加熱用レーザービーム6aの強度を個別に制御することを可能にし、もって複雑な形状の配管4を均一に加熱することを可能にする。

(もっと読む)

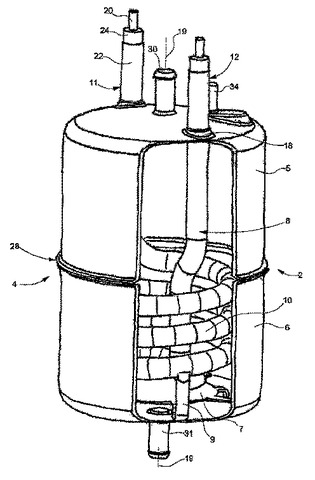

温水器又は蒸気発生器

本発明の水加熱器または蒸気発生器(2)は、打ち抜きにより形成された2個の部分容器(5、6)からなる容器(4)を有する。この容器(4)の内部には加熱素子(8)が配置される。加熱素子(8)は、らせん形状の主部分(10)と、容器の2個の円形開口を貫通する2個の端部部分(11、12)とを有する。この2個の端部部分(11、12)は、容器にレーザビームで溶接される。この溶接は、連続し、加熱素子の良好な機械的構造を確保して、水加熱器または蒸気発生器に十分な強固さを与える。さらに、容器の2つの部分容器は、広がったエッジ(28)を有するため、この2つの部分容器を効率的にレーザ溶接で結合できる。  (もっと読む)

(もっと読む)

コンテナ及びその製造方法

本発明による圧力下の流体を熱的に調整するためのコンテナ(1)は、その外部に面する表面の少なくとも一部分にわたってり少なくとも1つの外プレートによって境界が定められ、その内部に面する表面の少なくとも一部分にわたって内プレートによって境界が定められる。外プレート(3)は内プレート(4)よりも厚い。外プレート(3)と内プレート(4)が複数の箇所で互いに接合され、接合部(5)と接合部(5)との間に、熱伝達流体の循環のための空間が定められる。コンテナ(1)には、熱伝達流体の圧力を圧力下の流体の圧力に調整するための手段(8)が設けられる。本発明はまた、上記コンテナで構成された化学反応器、この化学反応器を用いる重合プロセス、上記コンテナ及び化学反応器の製造方法に関する。  (もっと読む)

(もっと読む)

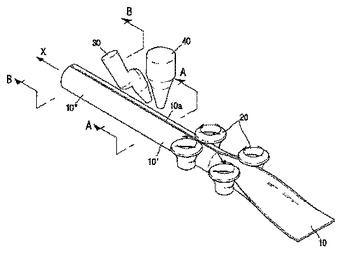

溶接装置

【課題】 突き合わせ溶接対象を正確に面一状態に位置決めて拘束すると同時に、必要かつ十分なシールドガス供給をコンパクトに行い得る溶接装置を提供する。

【解決手段】 長手方向に走行する帯板2、3の両端縁22,32の突き合わせ部23を跨いで線対称となる範囲を、微小隙間S1,S2を隔てて非接触で上下から覆う押さえ部材81,82、83,84を架台に支持させる。各押さえ部材の内部の凹部85,86に所定圧力でシールドガスを供給し、両帯板に均等に押圧力を加えて同一平面上に位置決めつつ、凹溝を通して噴出口891,891から溶接点Wに向けてシールドガスを噴出させる

(もっと読む)

熱切断機

【課題】

テーブルへの板材の搬入搬出及び桟の交換に伴う熱切断機の停止時間を短縮する。

【解決手段】

板材14を載置するための多数の桟をもつ格子パレット13が、テーブル12に着脱自在に組み込まれる。板材14の搬入は、別の場所で事前に板材14が載せられた格子パレット13をクレーンで吊り上げてテーブル12上に運びテーブル12上に下ろす方法で行う。切断終了後直ちに、製品や残材を載せた格子パレット13をクレーンで吊り上げてテーブル12から分離し、別の場所へ搬出し、そして、別の板材14を載せた別の格子パレット13をクレーンでテーブル12上に搬入して、別の板材14の切断作業を開始する。熱切断機10の停止時間は、格子パレット13を交換する時間で済む。

(もっと読む)

レーザー溶接方法

【課題】 3枚の板材を重ねてレーザー溶接する場合にも、レーザー光の容量を上げることなく、それぞれの板材間の2箇所の接合面を略同様の条件で確実に溶接できるようにしたレーザー溶接方法の提供を図る。

【解決手段】 中間板1と、この中間板1の両面にそれぞれ配置した接合板4,2の側縁4a,4bおよび2a,2bと、を3枚重ねでレーザー溶接するにあたって、中間板1の両面に配置した側縁4a,4bおよび2a,2bを、投影平面で形状をずらせた幅変化部分10を設け、それぞれの異なった幅変化部分と中間板1との間でレーザー溶接Lw1,Lw2することにより、各側縁は中間板1とのレーザー溶接部分で2枚重ねにできるので、レーザー光の容量を上げることなく、中間板両面と接合板との間の2箇所の接合面を略同様の条件で確実に溶接できる。

(もっと読む)

マーキング方法

【課題】 鮮明にマーキングを行うことができ、クラックが発生するのを防止することもできる。

【解決手段】 紫外線レーザ光1によってマーキング30を施すようにしている。紫外線レーザ光1としては、例えば波長が100〜400nmの範囲からなり、各種の硬質材料の全てに対して明確にマーキングを施せ、熱衝撃によるクラックを生じさせることのない必要があることから、157nm以上355nm以下の範囲であることが好ましく、更には熱衝撃に特に弱い硬質材料も存在することから、300nm以下が望ましい。レーザ発振源としては、Li2B4O7、CsLiB6O10、β−BaB2O4、Sr2Be2BO7などの結晶を利用した固体からなる。

(もっと読む)

プラズマとレーザーを用いた連続的な突き合せ溶接方法及びこれを用いた金属管製造方法

プラズマとレーザーとを用いた連続的な突き合せ溶接方法及びこれを用いた金属管の製造方法が開示される。本発明の溶接方法は、突き合せ間隔が非常に狭い被溶接材に対してレーザー溶接とプラズマ溶接を共に施し、特にプラズマをレーザーに先行させてプラズマにより被溶接材を予熱した後、レーザービームにより母材を溶融させて主溶接を行う。また、金属板材を断面円形に曲げて両側部を互いに対向させ、この対向する両側部を上述した溶接方法によって溶接することで金属管を製造する。本発明の溶接方法及び金属管の製造方法によれば、溶接速度及び金属管の生産性が著しく向上する。  (もっと読む)

(もっと読む)

フェムトレーザーを用いたレーザー切断過程によるマイクロ機械部品またはナノ機械部品の製造方法

【課題】 加工の精度に優れ、材料を変質させることなく、無熱条件で材料を切断し、マイクロ機械部品を製造する手段を提供する。

【解決手段】 部品の固定手段(12)と、複数の軸にしたがって前記部品に対するパルスレーザーの焦点ゾーンを移動させる過程を具備する加工プログラムを実行するための情報機器(17)とを備えた装置によって、時間が5×10-13秒未満であり、レーザービーム−材料の相互作用面に対するパワーが1012ワットを超えるパルスレーザー(14)を用いたレーザー切断過程によって、マイクロ機械部品を製造する。

(もっと読む)

861 - 880 / 898

[ Back to top ]