Fターム[4E068DB15]の内容

Fターム[4E068DB15]に分類される特許

161 - 180 / 184

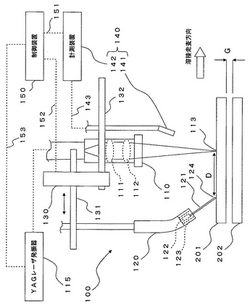

複合溶接装置およびその方法

【課題】被溶接材間の隙間量が変化する場合であっても、ポロシティの発生および未溶着の発生を低減および防止する。

【解決手段】

複合溶接装置100は、重ね合わされた被溶接材201,202上にレーザ光を集光して照射するレーザ光照射部110と、供給された溶接ワイヤ121と被溶接材201,202との間にアークを発生させるトーチ部120と、溶接の実行中に、レーザ光の照射位置113と溶接ワイヤ121の端部位置124とを近接離間させる駆動部130と、を有する。検出部140がポロシティおよび未溶着の発生を検出し、制御装置150は、検出部140の検出結果によって、駆動部130を制御する。

(もっと読む)

切断ゾーンを開始する方法

【課題】切断ゾーンを開始する方法を、経済的に実施可能にすること。

【解決手段】切断過程の開始時に、引きつれ割れの開始領域内にレーザビームを用いて、前記構成部品に切断開始個所を形成し、後続の切断過程の経過中、切断開始個所から切断ゾーンを開始する方法において、構成部品に材料を大して切除せずに切断開始個所が形成されるように、レーザビームの強度又はビームプロフィール又は焦点を制御する。

(もっと読む)

レーザブレージング加工方法および加工装置

【課題】ーザ加工ヘッド周りの構造のコンパクト化と簡素化を図り、レーザブレージング加工設備として効率良くレーザブレージング加工を行えるようにした装置を提供する。

【解決手段】加工点位置(レーザ光照射位置)Pよりも接合進行方向前方側に位置する加圧ピン8を設け、加圧ピン8にパネルガイド溝15とフラックス吐出口17を形成する。パネルガイド溝15にてパネルW2側のフランジ部Fを受容して、そのフランジ部Fに倣わせるようにして加圧ピン8をレーザ加工ヘッドとともに移動させながら、加工点位置(レーザ光照射位置)Pとなるべき内隅部Rフラックスfを塗布する。その上で、溶加材ワイヤにレーザ光を照射してブレージングビードを形成する。

(もっと読む)

レーザブレージング加工方法および加工装置

【課題】異材質の母材同士のブレージングに際し、ブレージングにあずかる部分の酸化皮膜を削ぎ落として新生面とすることで「ぬれ性」を確保し、フラックスの塗布を不要としたレーザブレージング加工方法を提供する。

【解決手段】加工点Pに溶加材ワイヤ14を供給しながらレーザ光Lを照射して、亜鉛めっき鋼板製の母材W1とアルミニウム合金製の母材W2をブレージングする方法である。その際に、段付き状の回転ピン18とガスノズル16を併用し、回転ピン18により接合される部分の酸化皮膜を除去して新生面とした上で、ガスノズル16からのアルゴンガスの供給により再酸化を防ぐ。その新生面として「ぬれ性」を確保した部分を接合面としてブレージングを行う。

(もっと読む)

レーザ溶接部の品質判定装置および方法、並びに、レーザ溶接部の品質判定プログラムを記録した媒体

【課題】 従来、レーザ重ね溶接は被溶接材の重ねギャップの変動によりレーザ溶接部の品質が変化していたが、レーザ溶接部の品質判定は十分に満足の行くものではなかった。

【解決手段】 被溶接材M1,M2に対してレーザ光LBを移動しながら照射して行う重ね溶接におけるレーザ溶接部の品質を判定するレーザ溶接部の品質判定装置であって、前記重ね溶接に伴って前記レーザ溶接部から発生する光を、前記照射されるレーザ光に対して同軸上で、且つ、前記レーザ光の移動方向における異なる位置で検出する光検出器5と、前記光検出器から出力される前記レーザ光の移動方向における異なる位置で検出された光検出信号を受け取って前記レーザ溶接部の品質判定を行う品質判定手段4と、を備えるように構成する。

(もっと読む)

レーザビームろう接法

【課題】 ガス噴射手段などを付加することなく、ろう材を効率よく熱することができる技術を提供することを課題とする。

【解決手段】 図(a)は算術平均粗さRaと必要レーザ出力の関係を示すグラフであるが、横軸で0〜0.5μmの範囲では、必要レーザ出力が急激に変化した。また、横軸で4.5μmを超える範囲では、必要レーザ出力が急増する。逆に、横軸で0.5μm〜4.5μmの範囲では、70%以下のレーザ出力に安定的に抑えることができる。

【効果】 入熱効率が高まれば、より短時間でろう材を溶かすことができるため、接合作業の生産性を高めることができる。また、入熱効率が高まれば、ガス噴射手段などを付加しないで、レーザ出力を下げることができ、レーザ照射装置の小型化が可能となる。

(もっと読む)

異材接合方法

【課題】 アルミニウム系被溶接材と鉄系被溶接材とを、ろう材を使用せずに、レーザ溶接することができ、容易かつ低コストで異材同士を接合することができる異材接合方法を提供する。

【解決手段】 アルミニウム又はアルミニウム合金からなるアルミニウム系被溶接材(板2)と、鉄系被溶接材(鋼板1)とをレーザ溶接する。鋼板1はその表面にアルミニウム又はアルミニウム合金からなるアルミニウム系被覆層(めっき層)が設けられており、アルミニウム系板2をレーザ照射源側に配置してアルミニウム系板2と鋼板1とをそれらの端部で重ね、その重ね部3に、ろう材及びフラックスを使用せずにレーザ光を照射する。これにより、この重ね部3で、アルミニウム系被覆層及びアルミニウム系板2を溶融させて、アルミニウム系板2と鋼板1とを接合する。

(もっと読む)

高強度部品の製造方法および高強度部品

【課題】自動車の構造部材・補強部材に使用される部材のような高温成形後の強度に優れた部品およびその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.55%、Mn:0.1%〜3%以下の化学成分を含有する鋼板を用い、水素量が体積分率で10%以下、かつ露点が30℃以下である雰囲気にて、Ac3〜融点までに鋼板を加熱した後、フェライト、パーライト、ベイナイト、マルテンサイト変態が生じる温度より高い温度で成形を開始し、成形後に金型中にて冷却して焼入れを行い高強度の部品を製造した後に部品の一部を溶融して切断する加工を施す、もしくは、機械加工にて穴加工や部品周囲の切断を行う高強度部品の製造方法と、方法にて製造した高強度部品。

(もっと読む)

レーザ溶接方法

【課題】 被覆材の蒸発に起因する爆飛などの問題や溶け落ちなどの問題を生じさせないレーザ溶接方法を提供する。

【解決手段】 まず被接合部材1が重合した被溶接位置に対して片側から抵抗溶接電極を押し当ててシリーズ溶接を行ない、被接合部材間の板隙を無くし、被覆材の蒸発に起因する爆飛を抑えて、溶接領域の被覆材を蒸発除去する。次に、レーザ光30をインフォーカス又はデフォーカス状態で照射し、加熱領域をその周囲に徐々に広げていき、周囲の被覆材を蒸発除去させる。次に、レーザ光照射工程で被覆材を蒸発除去した領域の内縁に沿ってレーザ溶接を行なう。

(もっと読む)

フィルムヘアを防止する製缶方法

【課題】 本発明は有機被膜層を有する金属板を素材として絞り成形缶、再絞り成形缶、再絞り−しごき成形缶を製造する際に発生する塗膜ヘアやフィルムヘアを防止する。

【解決手段】 少なくとも片面を熱可塑性樹脂被膜で被覆された金属板を用いて、カップ成形、次いで絞りしごき成形し金属容器を製造する方法において、カップもしくは再絞り缶の少なくとも端部を加熱処理し、熱可塑性樹脂被膜の一部を溶融することを特徴とするヘア発生を防止する製缶方法。

(もっと読む)

液晶レーザマーカ

【課題】広範囲の印字を小さな偏光ビームスプリッタを用いて実現する液晶レーザマーカの光学系にもかかわらず、印字されたパターン外周部もコントラストを良好に保つことが出来る液晶レーザマーカを提供すること。

【解決手段】ワーク22上に描かれたマークが内周部から外周部になるほど印字部と背景部との照射レーザパワー密度の差が小さくなるのを抑制する手段として、液晶面を構成する素子を透過したレーザ光が前記偏光ビームスプリッタ20にいたる光路上に凹レンズ19を設けた。

(もっと読む)

亜鉛めっき鋼部品の溶接方法

【課題】ガルバニック被覆の蒸発を最低限に抑え、それによって溶接技術の適用を容易にするために、第1と第2の亜鉛めっき金属部品の間に合金化可能材料の層を迅速かつ容易に適用する改善された方法を提供する。

【解決手段】ガルバニック被覆11を施された表面を有する第1の金属部品10を用意するステップと、ある表面を有する第2の金属部品を用意するステップとを備える最初のステップを含む。ある材料12を、第1の金属部品の表面に施されたガルバニック被覆の表面、または第2の金属部品の表面の少なくともいずれかの一部分の上に吹き付ける。第1と第2の金属部品の表面を重ね合わせの関係に配置し、溶接プロセスを実施して第1と第2の金属部品を一体に溶接する。溶接プロセス中、吹き付けられた材料がガルバニック被覆と反応してガルバニック被覆の蒸発を最低限に抑える。

(もっと読む)

異材接合方法

【課題】 アルミニウム系被溶接材と鉄系被溶接材とを、ろう材を使用せずに、レーザ溶接することができ、容易かつ低コストで異材同士を接合することができる異材接合方法を提供する。

【解決手段】 アルミニウム又はアルミニウム合金からなるアルミニウム系被溶接材(板2)と、鉄系被溶接材(鋼板1)とをレーザ溶接する。鋼板1はその表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層(めっき層)が設けられており、アルミニウム系板2をレーザ照射源側に配置してアルミニウム系板2と鋼板1とをそれらの端部で重ね、その重ね部3に、ろう材及びフラックスを使用せずにレーザ光を照射する。これにより、この重ね部3で、亜鉛系被覆層及びアルミニウム系板2を溶融させて、アルミニウム系板2と鋼板1とを接合する。

(もっと読む)

多色発色レーザーマーキング用成形品、多色マーキング付き成形品及びレーザーマーキング方法

【課題】 表面にメッキ、塗装等により皮膜が形成された成形品の皮膜表面にレーザー光を照射した場合、皮膜における照射部が除去され、その除去部(除去空間)を通して更に照射された2以上の異なるエネルギーを有するレーザー光によって、成形部に含まれた着色剤に由来する有彩色を含む2以上の異なる色調のマーキングが鮮明に形成される多色発色レーザーマーキング用成形品、マーキングされた成形品、及び、レーザーマーキング方法を提供する。

【解決手段】 本成形品は、重合体、有彩色着色剤、レーザー光の受光によりそれ自身が消滅する又は変色する黒色物質を含有する組成物Xを含む成形部と、この成形部の表面に配され且つ有機材料及び/又は無機材料を含有する組成物Yを含む膜部とを備え、上記組成物Xに含有される有彩色着色剤の含有量は、上記重合体を100質量部とした場合に0.001〜3質量部であり、上記黒色物質の含有量は、0.01〜2質量部である。

(もっと読む)

ターゲット表面材料を加工するレーザベース方法およびシステム並びにその製造物

ターゲット表面材料を加工するレーザ式方法およびシステム並びにこれにより作成された製品が提供される。このシステムは、ワークピースのある領域のターゲット表面材料を、近接するターゲットでない材料部分の望まない変化を避けつつ加工する。このシステムは、ある波長と1nsより短いパルス幅を有する1以上のパルスを含むパルスレーザ出力を生成する第1のレーザ源を有する第1のレーザサブシステムを具える。供給サブシステムが、前記ワークピースのターゲット表面材料に、当該ターゲット表面材料をテクスチャリングする1以上のパルスを有するパルスレーザ出力を照射する。このパルスレーザ出力は、前記ターゲット表面材料の少なくとも一部を除去し始めるのに十分な合計フルエンスを有し、前記パルス幅は、前記領域とその材料を取り巻くターゲットでない材料のスラグを実質的に除去するのに十分に短い。 (もっと読む)

ヘア発生を防止する製缶装置及び製缶方法

【課題】 基材の少なくとも片面に有機被膜層を形成された板材を素材としてカップ成形、再絞り成形缶、再絞りしごき成形缶を製造する際に、塗膜ヘアやフィルムヘアを防止し、更に気化した樹脂蒸気が板材表面に再付着することを防止して、樹脂蒸気に起因する臭いや表面性状の変化が発生しない製缶装置を提供する。

【解決手段】 カップ端縁部の内壁にレーザを照射する装置と、カップ内壁部の底部からカップ端縁部に向かってガスを供給するガス噴射ノズル8と、ガス吸引・排出ノズル9を備え、ガス噴射ノズル8とガス吸引ノズル9は同心円筒形状で、ガス噴射ノズル8がガス吸引・排出ノズル9に内包され、ガス噴射ノズル8の直径がカップ直径より小さく、ガス排出・吸引ノズル9の直径がカップ直径以上であることを特徴とする樹脂ヘア発生を防止する製缶装置である。

(もっと読む)

ヘア発生を防止する製缶装置

【課題】 基材の少なくとも片面に有機被膜層を形成された板材を素材として絞りしごき成形缶を製造する際に、塗膜ヘアやフィルムヘアを防止し、更に気化した樹脂蒸気が板材表面に再付着することを防止して、樹脂蒸気に起因する臭いや表面性状の変化が発生しない製缶装置及び製缶方法を提供する。

【解決手段】 少なくとも片面を樹脂被膜で被覆された金属板を円盤状に切断し、該円盤を用いて、カップ成形、絞りしごき成形を行い金属容器を製造する装置において、円盤状に切断する金属板の切断部近傍にレーザを照射する装置4と、前記切断部近傍の内側を覆うマスク12と、円盤状に切断する切断部近傍の外側を覆うガス吸引・排出室9を備えることを特徴とする樹脂ヘア発生を防止する製缶装置。

(もっと読む)

欠陥修復装置および欠陥修復方法

【解決手段】

前表面の反対側に後表面を有する多層膜の該前表面における突出欠陥の寸法を検出すべく設計された欠陥検査ユニットと、

該欠陥検査ユニットによって検出された前記突出欠陥の寸法に基づいて、該突出欠陥を修復するために修復エネルギーを計算すべく設計された計算ユニットと、

エネルギー供給装置と、

前記多層膜の一部分の体積を減少させて該突出欠陥を該多層膜中に引っ込めるために、前記計算ユニットによって計算された修復エネルギーを前記多層膜の後表面から該部分に供給するように前記エネルギー供給装置を制御すべく設計されたエネルギー制御装置と、

を有する欠陥修復装置。

(もっと読む)

18リットル缶の天板の製造方法

【課題】 溶接不良が発生しにくく、加工速度が速く、新しい18リットル缶の天板の製造方法を提供する。

【構成】 ニス樹脂コーティング鋼板及びラミネート鋼板製の18リットル缶の天板に形成した2本の直線状の突出部に炭酸ガスレーザーのレーザー光を照射して表面の溶接に必要部分の樹脂層のみを除去することを特徴とする。

(もっと読む)

マーキング方法

【課題】 鮮明にマーキングを行うことができ、クラックが発生するのを防止することもできる。

【解決手段】 紫外線レーザ光1によってマーキング30を施すようにしている。紫外線レーザ光1としては、例えば波長が100〜400nmの範囲からなり、各種の硬質材料の全てに対して明確にマーキングを施せ、熱衝撃によるクラックを生じさせることのない必要があることから、157nm以上355nm以下の範囲であることが好ましく、更には熱衝撃に特に弱い硬質材料も存在することから、300nm以下が望ましい。レーザ発振源としては、Li2B4O7、CsLiB6O10、β−BaB2O4、Sr2Be2BO7などの結晶を利用した固体からなる。

(もっと読む)

161 - 180 / 184

[ Back to top ]