Fターム[4E068DB15]の内容

Fターム[4E068DB15]に分類される特許

41 - 60 / 184

レーザ溶接方法

【課題】芯線が細く電極の面積が小さい場合であってもレーザ光照射により良好に電極と芯線とを互いに溶接することができるレーザ溶接方法を提供する。

【解決手段】本発明に係るレーザ溶接方法は、レーザ光照射により基板20上の電極21と同軸ケーブル10の芯線11とを互いに溶接する方法であって、接続箇所において電極21と芯線11とを互いに接触させ、レーザ光L1を透過させる透明材料からなる押圧部材31を接続箇所周辺に押し当てて押圧部材31と電極21との間に芯線11を挟み、押圧部材31側からレーザ光L1を照射して芯線11の一部を溶融させ、電極21と芯線11とを互いに接続する。

(もっと読む)

溶接構造体の製造方法

【課題】塗装金属板の非塗装面に非塗装金属板を当接させ、該非塗装金属板側からレーザーを当てて溶接して溶接構造体を製造するにあたり、塗装金属板の塗装面を変色させることなく溶接接合できる溶接構造体の製造方法を提供する。

【解決手段】第一面に塗装が施された塗装金属板と、非塗装金属板を準備し、前記非塗装金属板の第一面を前記塗装金属板の第一面とは反対側の第二面に当接させ、前記非塗装金属板の第一面とは反対側の第二面に、下記(1)式、(2)式を満足するようにレーザーを当てて溶接を行なう。式中、Rはレーザースポット径(mm)、t1は非塗装金属板の

厚み(mm)、t2は塗装金属板の厚み(mm)である。

R≧t1 ・・・(1)

t2/1.05≧R ・・・(2)

(もっと読む)

Zn含有物質被覆材料の溶接方法及びレーザ・アークハイブリッド溶接装置

【課題】Zn含有物質被覆溶接母材をレーザ・アークハイブリッド溶接する場合に、Zn含有物質がレーザ・アークハイブリッド溶接に影響を及ぼすことが抑制されるZn含有物質被覆材料の溶接方法及びレーザ・アークハイブリッド溶接装置を提供すること。

【解決手段】溶接トーチ11と、ワイヤ送給部12と、電源部13と、レーザトーチ23と、レーザ発振器21と、前記レーザ発振器21で生成されたレーザ光を前記レーザトーチ23に伝送するレーザ光伝送手段22と、を備えたレーザ・アークハイブリッド溶接装置1であって、前記溶接母材Wのビード形成予定部Bの光反射率を測定する光反射率測定手段27を有し、前記溶接トーチ11及びレーザトーチ23が通過する前に前記光反射率に基づいてビード形成予定部BのZn含有物質の残留量を確認するように構成されていることを特徴とする。

(もっと読む)

被加工物の加工方法

【課題】簡便で、ヒートモードレジスト層が形成された被加工物に対して、深さ方向の加工性が良好で、アスペクト比が高く、高精細な微細穴を形成可能な被加工物の加工方法を提供すること。

【解決手段】本発明の被加工物の加工方法は、少なくとも、基板上に形成されたヒートモードレジスト層を加熱する加熱工程と、前記加熱された状態の前記ヒートモードレジスト層に対してレーザ光を照射して微細穴を形成する微細穴形成工程と、を含むことを特徴とする。

(もっと読む)

レーザ切断用厚板プレコート鋼材

【課題】レーザーで切断した場合にレーザー切断性が高く、かつ防錆性にも優れた、プライマーが塗布された塗装鋼材を提供する。

【解決手段】鋼材の表面にプライマーが塗布されてなる塗装鋼材において、前記プライマーの塗膜に含有されるアルミニウム粉末量を1〜30g/m2および亜鉛粉末量を1〜15g/m2とし、前記亜鉛粉末に含まれる金属亜鉛に対する前記アルミニウム粉末に含まれる金属アルミニウムの質量比を0.4〜2.0とし、前記プライマーの膜厚を5〜40μmとしたことを特徴とするレーザー切断性および一次防錆性に優れた塗装鋼材。

(もっと読む)

電子ハウジング用の導体グリッドおよび製造方法

本発明により、電子ハウジング用の導体グリッドおよびかかる導体グリッドの製造方法が提供される。本発明によれば、導体グリッドは結合縁部(150)に沿って溶接された2つの金属ストリップ(130、110、140)から作製されるが、2つの金属ストリップのうちいずれか一方のみがワイヤ・ボンディングに適した表面を有すればよい。このようにして、従来から用いられてきためっきされた出発原料の使用量を大幅に低減することができる。  (もっと読む)

(もっと読む)

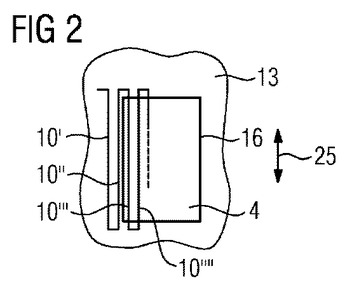

溶接方法および構成要素

溶接によってへこみ(4)を塞ぐ際、結束不良や亀裂が生じる場合がある。へこみ(4)の外側およびその表面上に溶接材料が形成される好適な充填方法によって、上記の問題は回避される。  (もっと読む)

(もっと読む)

レーザ溶接方法、およびレーザ溶接装置

【課題】第1の溶接部におけるポロシティの存否を判定し、ポロシティが存在していると判定された場合には、第1の溶接部の周辺部にさらにレーザを照射して第2の溶接部を形成する。ポロシティの発生に伴う溶接強度の低下を防止するとともに、溶接強度の低下を防止する作業によって生じ得る作業遅延や作業コストの増加を防止したレーザ溶接方法、およびレーザ溶接装置を提供する。

【解決手段】レーザ溶接方法は、被溶接部材が溶融した第1の溶接部を形成する第1の照射工程(ステップ11)と、第1の溶接部におけるポロシティの存否を判定する溶接部検査工程(ステップ12)と、溶接部検査工程によってポロシティが存在すると判定された場合に、第1の溶接部の周辺部に対してレーザを照射し、被溶接部材が溶融した第2の溶接部を形成する第2の照射工程(ステップ13)と、を有している。

(もっと読む)

異材接合用溶加材及び異材接合方法

【課題】アルミニウム又はアルミニウム合金材と、アルミニウム被覆鋼材とからなる複合構造材の接合部の引張強度及びピール強度を向上させる異材接合用溶加材を提供する。

【解決手段】本発明に係る溶加材は、Nを0.002〜0.020質量%含有する鋼板103の表面にアルミニウム被覆層104を有し、アルミニウム被覆層104と鋼板103との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼板101と、アルミニウム又はアルミニウム合金材との溶接に使用される。本発明に係る溶加材は、Si:0.5〜1.8質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

(もっと読む)

レーザ光加工装置及びレーザ光加工方法

【課題】合成樹脂等の薄膜シートを有するガラス等の脆性材料基板であっても、簡易な機構で精度良くスクライブ加工することができるレーザ光加工装置及びレーザ光加工方法を提供する。

【解決手段】パルスレーザ光を発振するレーザ発振器と、発振されたパルスレーザ光を集光して照射する集光光学機構とを有するレーザ照射機構と、該レーザ照射機構を脆性材料基板の表面の予定ラインに沿って移動することが可能な移動機構とを備え、脆性材料基板の表面に予定ラインに沿ってスクライブ溝を形成する。脆性材料基板の一面には合成樹脂層が形成してあり、パルスレーザ光は合成樹脂層が形成してある面側から照射する。焦点位置が、合成樹脂層が形成してある面から離れた第一の位置となるよう調整してパルスレーザ光を照射した後、第一の位置よりも合成樹脂層が形成してある面に近い第二の位置となるよう再調整してパルスレーザ光を一定時間照射する。

(もっと読む)

レーザ溶接方法

【課題】重ね面の少なくとも一方が表面処理された金属板からなるワークを積層して、重ね面間に所望の大きさを有する隙間を形成することにより、溶接の際に発生するメッキ金属のガスを隙間に拡散させる。

【解決手段】表面処理され重ねられた第1ワーク12及び第2ワーク14をクランプ用治具16でクランプする。その際、クランプ用治具16に設けられた開口部16dと第1ワーク12との接触面の略中心に溶接箇所18aを設定する。その後、溶接箇所18aにレーザ光L1を照射して、溶融している溶融部19を形成し、開口部16dの内側周縁にもレーザ光L1を走査し、加熱部20aを形成することにより、隙間G1を形成し、溶接時に発生する表面処理層からのガスを前記隙間G1に拡散させ、その圧力を低減する。

(もっと読む)

レーザ溶接方法

【課題】メッキをされ、重ね合わされた2つの金属板にレーザにて溶接を行う際に、ビードの形成と同時にメッキ金属のガスを排出することにより、良好な溶接を行う。

【解決手段】積層体10aをレーザL1で溶接する際、レーザL1の照射直径部18及び該照射直径部18の周縁に形成されて、環状の溶接が終了する前にメッキが蒸発する温度以上の範囲である熱影響部20が溶接途中で通過する領域を熱影響パス26とする。環状の溶接が終了する前にメッキが蒸発する温度まで加熱される全域を熱影響範囲30とする。溶融ビード22で最終的に囲まれる範囲全域が、環状の溶接が終了する前にメッキの蒸発温度以上に加熱されるように、レーザL1を走査する。熱影響範囲30は円形であって、その半径R1は熱影響パス26の幅W以下に設定する。

(もっと読む)

光学部材

【課題】光集積回路と光ファイバとの結合が容易となる光集積回路要素、及び、光デバイスを提供する。

【解決手段】光スイッチ等の光路制御用の光集積回路に適する成分を含む膜をガラス等の材料の上に付け、薄膜の上からレーザ等による光を照射して、薄膜の中に所定の熱処理相を形成する。前記レーザ光は、主に基板においてそのエネルギーが吸収され、その吸収されたエネルギーによる熱で、薄膜を熱処理する。パターンニングが可能で、光スイッチ等の光デバイスに応用できる。基板は、所定の範囲の波長の光を吸収でき、耐熱性があり、熱膨張が低い材料からなることが好ましい。

(もっと読む)

レーザ加工方法、及び、レーザ加工装置

【課題】メッキ加工された金属における溶接加工の効率を向上させることができ、また、接合の深さが適切になるようにレーザの照射を終了させることにより、接合品質の保証精度を向上させることができ、さらに、短時間かつ安価に溶接条件を設定することが可能となる、レーザ加工方法、及び、レーザ加工装置を提供する。

【解決手段】低出力のレーザビームを照射している最中に、反射光の強度が、一旦上昇してから第一の所定値以下に低下した状態が第一の所定時間だけ継続したことに基づいてレーザビームの出力強度を高出力に調整し、高出力のレーザビームを照射している最中に、反射光の強度が、再度上昇してから第二の所定値以下に低下した状態が第二の所定時間だけ継続したことに基づいて、レーザビームの出力強度を0に調整する。

(もっと読む)

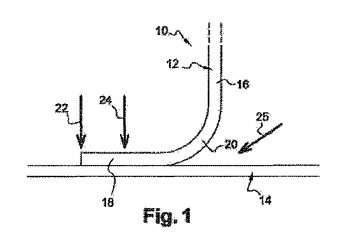

自動車に用いる亜鉛めっきの金属薄板の中空体を製造する方法

本発明は、亜鉛めっきの金属薄板の中空体(10)を製造する方法であって、中空体(10)は、第2の金属薄板パネル(14)とともに組み立てられた少なくとも1つの第1の金属薄板パネル(12)を含み、前記第1のパネル(12)は、平行な端部(18)に対して垂直であり、曲率半径部(20)によって接続された主要部(16)を含み、前記方法は、少なくとも1つのレーザ溶接ステップを含み、その間、第1のパネル(12)は、所定の間隙(J)を設けて、第2のパネル(14)にレーザ溶接される、方法であって、本発明は、少なくとも1つの事前配置ステップであって、その間、パネル(12、14)は間隙を設けずに互いの上面に設置されるステップを含み、レーザ溶接ステップの間、「透明」溶接を実施するために、レーザビーム(27)は、第1のパネル(12)と第2のパネル(14)との間の所定の間隙(J)に対応する第1のパネル(12)の曲率半径部(20)の領域に位置決めされることを特徴とする。  (もっと読む)

(もっと読む)

配線接続された半導体素子形成基板およびそのレーザ接合方法

【課題】電極と配線部材との接合部の信頼性を確保することができる、配線接続された半導体素子形成基板およびそのレーザ接合方法を提供する。

【解決手段】半導体素子が形成される基板5と、基板5上に形成される電極部材6と、基板5上の電極部材6以外の表面を覆う絶縁部材7と、絶縁部材7の上方に配置され、電極部材6同士を接続し、芯材2およびこの芯材2の周囲を被覆する低融点金属部材3を含む配線部材1とを備える。

(もっと読む)

金属メッキ板のレーザー溶接方法

【課題】ブローホール等の溶融欠陥の形成の無い、良好な溶接を確実に実現する亜鉛メッキ鋼板のレーザー溶接法を提供する。

【解決手段】下板11と上板12の重ね合わせ部の端部の起点P1から終点P2までの直線経路Kに沿って、レーザービーム18を移動させながら照射する。レーザービーム18は下板11と上板12の両方を貫通する貫通孔20を形成するような高いエネルギー密度を有している。そして、レーザービーム18の照射により発生した亜鉛蒸気は、2つの経路を介して外部へ脱気される。1つの脱気経路は、下板11と上板12の重ね合わせ部分の端部における、下板11と上板12の重ね面の隙間を通して外部へ出る経路である。もう1つの脱気経路は、前記貫通孔20を通して外部へ出る経路である。

(もっと読む)

金属メッキ板のレーザー溶接方法

【課題】ブローホール等の溶融欠陥の形成の無い、良好な溶接を確実に実現することができるメッキ鋼板のレーザー溶接法を提供する。

【解決手段】下板11と上板12を重ね合わせる。第1のレーザービーム18aをその重ね合わせ部上の第1乃至第3の直線経路K1〜K3に沿って移動させ、第1のレーザービーム18aの広い照射領域19aに対応する下板11と上板12の重ね面に存在する亜鉛を蒸発、脱気する。その後、第1のレーザービーム18aよりもエネルギー密度が高く、狭い照射領域19bを有した第2のレーザービーム18bを第2の直線経路K2に沿って移動させながら照射し、狭い照射領域19bに対応する下板11と上板12の鋼板部分を溶融して溶接接合を形成する。

(もっと読む)

亜鉛めっき鋼板のレーザ溶接方法

【課題】添加物により亜鉛蒸気を亜鉛化合物にすることで、ポロシティの発生を抑制する亜鉛めっき鋼板のレーザ溶接方法。

【解決手段】複数枚の亜鉛めっき鋼板1、2を、添加物3を介して重ね合わせる段階と、亜鉛めっき鋼板1、2を加熱し、亜鉛めっき鋼板1、2に含まれる亜鉛と添加物3とを反応させて亜鉛化合物を生成する段階と、重ね合わせた部分に向けてレーザ光21を照射し溶接する段階と、を含む。

(もっと読む)

ビーム加工装置、ビーム加工方法およびビーム加工基板

【課題】大きな基板上に形成された薄膜を下側にして上側からレーザ加工する際に、基板の下面が他の部材に接触しない状態で基板の撓みを防止する。

【解決手段】基板2の一方の面に形成された被加工層3にビームを照射して加工するビーム加工装置である。気体を噴出することにより基板を平らに浮かせた状態に支持する気体浮上機構10と、基板2の一方の面に形成された被加工層3にビームを照射し、被加工層3を加工するビーム照射手段50とを備える。気体浮上機構10上に基板2と当該基板2の被加工層3が形成された一方の面を下にして配置する。そして、基板2の他方の面の上側からビーム照射手段50により基板2を介してビームを被加工層3に照射することにより、当該被加工層3に加工を施す。

(もっと読む)

41 - 60 / 184

[ Back to top ]