Fターム[4E081CA11]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 突合せ溶接の方法 (631) | ガスシールドアーク溶接 (422) | ティグ溶接(TIG) (154)

Fターム[4E081CA11]に分類される特許

141 - 154 / 154

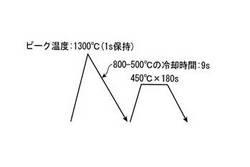

耐粒界応力腐食割れ性に優れたマルテンサイト系ステンレス鋼管円周溶接継手の製造方法

【課題】耐粒界応力腐食割れ性に優れた鋼管円周溶接継手の製造方法を提案する。

【解決手段】マルテンサイト系ステンレス鋼管の端部同士を突き合わせ、円周方向に多層の溶接パスからなる溶接を施して円周溶接部を形成するに際し、P:0.010mass%以下に制限した組成とする。これにより、円周溶接部の溶接熱影響部における粒界応力腐食割れの発生を容易に防止できる。なお、使用するマルテンサイト系ステンレス鋼管は、C:0.015%以下、N:0.015%以下、Cr:10〜14%、Ni:3〜8%、およびSi、Mn、S、Alを適正範囲含み、さらにCu:1〜4%、Co:1〜4%、Mo:1〜4%、W:1〜4%のうちの1種又は2種以上、Ti:0.15%以下、Nb:0.10%以下、V:0.10%以下、Zr:0.10%以下、Hf:0.20%以下、Ta:0.20%以下のうちの1種または2種以上、Ca、Mg、REM、Bのうちの1種または2種以上を含有し、残部Feおよび不可避的不純物からなる組成とすることが好ましい。

(もっと読む)

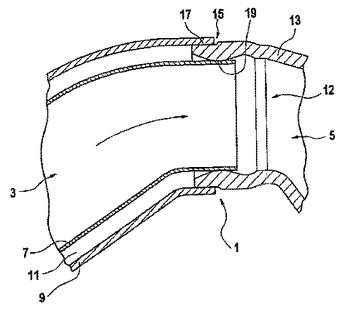

配管継手構造

【課題】 バックシールなしで溶接することができ、かつ配管の内表面側に酸化スケールが発生することのない配管継手構造を提供することを目的とする。

【解決手段】 第一の管材12の端部14と、この第一の管材12と隣接して配置された第二の管材13の端部15とが突合せ溶接により接続される配管継手構造10であって、前記第一の管材12の端部14に、内側嵌合部14aが周方向にわたって形成されているとともに、前記内側嵌合部14aの半径方向外側に、第一の開先14bが周方向にわたって形成されており、前記第二の管材13の端部15に、前記内側嵌合部14aの半径方向外側に嵌合される外側嵌合部15aが形成されているとともに、この外側嵌合部15aの端面で、かつ前記第一の開先14bと対向する位置に第二の開先15bが周方向にわたって形成されていることを特徴とする。

(もっと読む)

溶接構造貯湯タンク及びその構築方法

【課題】 缶体素材であるフェライト系ステンレス鋼表面におけるCr欠乏層の生成を抑えるための合金設計を行ない、適正な溶接条件により、溶接部の耐食性に優れた溶接構造貯湯タンク及びその構築方法を提供する。

【解決手段】 C:0.015質量%以下,Si:1.0質量%以下,Mn:1.0質量%以下,P:0.045質量%以下,S:0.005質量%以下,Cr17.0〜21.0質量%,Mo:0.5〜1.7質量%,Ni:0.6質量%以下,Cu:0.8質量%以下,Nb:0.05〜0.5質量%,Ti:0.05〜0.3質量%,N:0.015質量%以下,Al:0.01〜0.2質量%,さらに必要に応じてB:0.005質量%以下を含み、かつ19.5<Cr+3Mo<23.5の関係を満足し、残部が実質的にFeからなる組成を有するフェライト系ステンレス鋼板を素材とする。

(もっと読む)

管端溶接装置の制御装置及び制御プログラム

【課題】 管端溶接作業の自動化を図ることが可能な管端溶接装置の制御装置及び制御プログラムを提供する。

【解決手段】 複数の管と管板とを管端溶接する管端溶接装置の制御装置であって、前記複数の管の配列に関する配列情報を記憶する配列データ記憶部201と、配列データ記憶部201に記憶された配列情報に基づいて、複数の管のそれぞれに対して溶接トーチを位置決めする位置制御部200とを備える。

(もっと読む)

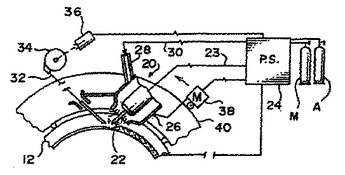

軸合わせ機構及び自動管端溶接装置

【課題】 管端溶接作業の自動化に好ましく用いられる軸合わせ機構を提供する。

【解決手段】 軸合わせ機構14は、複数の管2と管板1とを管端溶接する溶接装置に用いられる。また、軸合わせ機構14は、溶接対象の管2の内部に挿入されかつ先端部の径が変化自在な軸合わせ用芯金治具70と、軸合わせ用芯金治具70を、溶接対象の管2の軸方向に移動させる第1駆動系(31、37、71)と、第1駆動系とは別に設けられ、軸合わせ用芯金治具70の先端部の径を変化させる第2駆動系(75、77)とを備える。

(もっと読む)

タッピング性に優れた高強度電縫鋼管製自動車用フレーム材の製造方法

【課題】 小さなトルクでタッピングネジをねじ込むことができ、品質安定性に優れた高強度電縫鋼管製自動車用フレーム材を提供する。

【解決手段】 C:0.01〜0.20%,Si:1.5%以下,Mn:2.5%以下,P:0.05%以下,S:0.02%以下,酸可溶Al:0.005〜0.10%,Ti:0.01〜0.15%及び/又はNb:0.01〜0.15%,必要に応じZr:0.01〜0.30%,V:0.01〜0.30%,Mo:0.01〜0.30%,Cr:0.01〜0.30%,Ni:0.05〜1.00%の一種又は二種以上を含み、式(1)で定義されるC当量を0.25〜0.6%に調整した鋼材を連続鋳造する。仕上げ温度:Ar3変態点以上,巻取り温度:600〜450℃の熱間圧延、酸洗、冷延率:10〜75%の冷間圧延を経て、高強度化した冷延鋼帯が製造される。冷延鋼帯を素材とて幅方向両端部を溶接することにより、タッピング性に優れた高強度電縫鋼管製自動車用フレーム材が得られる。

C当量=C+1/6Mn+1/24Si+1/5Cr+1/4Mo+1/14V+1/40Ni・・・(1)

(もっと読む)

ステンレス鋼配管およびステンレス鋼管の接合方法

【課題】ステンレス鋼配管における接合部の内面にデッドスペースが生じることがなく、しかもヒュームに基づく金属微粒子による汚染が極めて少く、供給するガスが不純物で汚染されることがなく、接合部の耐食性が極めて良好なステンレス鋼配管を得る。

【解決手段】接合すべきステンレス鋼管の端部を突合わせて、管内をバックシールドガス雰囲気下、又は真空環境下として溶接して接合する際、管の壁の外側部分のみを溶融して溶融接合部Wを形成して接合する。バックシールドガス雰囲気下、又は真空環境下での酸化性ガスの含有量が10ppm以下とし、鋼管の端部の表面粗さを30μm以下とすることが好ましい。鋼管の肉厚tが1mmを越える場合、溶融接合部の溶け込み深さtwを、t−0.7≦tw<t(mm)とし、肉厚tが1mm以下の場合、溶融接合部の溶け込み深さtwを、t>tw≧0.3t(mm)とすることが好ましい。

(もっと読む)

水平型自動溶接装置

【課題】 ワークを支持するマンドレルを交換することなく、厚みの異なるワークを同一のマンドレルを用いて突合せ溶接することができ、作業能率の向上及びコスト低減等を図れるようにする。

【解決手段】 キャビネット本体2に支持された水平姿勢の長尺状のマンドレル1に金属板材から成るワークWを支持させ、マンドレル1に設けたバックバー3上でワークWの端面同士を突合せ固定し、この突合せ部を溶接装置6により突合せ溶接するようにした水平型自動溶接装置に於いて、前記マンドレル1をその軸心を中心にしてキャビネット本体2に回転自在に設けると共に、当該マンドレル1の外表面に少なくとも薄板用のバックバー3と厚板用のバックバー3′を等角度間隔で配設し、ワークWの厚みに応じてマンドレル1を回転させ、ワークWの厚みに対応するバックバー3,3′上でワークWの端面同士を突合せ固定し、ワークWの突合せ部を突合せ溶接する。

(もっと読む)

靭性最適化溶接継手及びこの溶接継手を生成する方法

【課題】 最適化された靭性を有する溶接継手及びこの溶接継手を生成する方法を提供する。

【解決手段】 靭性最適化溶接継手(30)を生成する方法。溶接継手(30)の中央溶接部(33)に対して妥当な靭性を与えることになる溶接手順が作成されて用いられ、溶接継手(30)の表面溶接部(35)に妥当な靭性を与えることになる溶接手順が作成されて用いられる。

(もっと読む)

帯状金属薄板の突合せ接合装置

【課題】 帯状金属薄板の幅等に関係なく先行帯状金属薄板と後行帯状金属薄板の突合せ溶接を高精度で行えるようにする。

【解決手段】 先行帯状金属薄板W1の後端部を支持する先行側作業テーブル3と、後行帯状金属薄板W2の先端部を支持し、両帯状金属薄板W1,W2の走行方向及び幅方向へ移動調整可能な後行側作業テーブル4と、両帯状金属薄板W1,W2の突合せ部近傍を挾持するクランプ機構5と、先行帯状金属薄板W1後端及び後行帯状金属薄板W2先端の位置決めを行うセンタープレート6と、両帯状金属薄板W1,W2の突合せ部を溶接するTIG溶接装置7とを備え、前記両作業テーブル3,4に、先行帯状金属薄板W1の後端部及び後行帯状金属薄板W2の先端部を吸着保持する電磁石2を配設し、又、TIG溶接装置7の溶接用電極棒27の先端をシャープな円錐形状に形成すると共に、突合せ溶接時に於けるアーク長を磁気吹きが生じない長さに設定する。

(もっと読む)

アルミニウムアキュームレータの溶接構造および溶接方法ならびに熱交換器

【課題】溶接不良を低減でき、冷凍機油の円滑な流れが可能となるアルミニウムアキュームレータ溶接構造および溶接方法ならびに熱交換器を提供する。

【解決手段】ビーディング加工部3を有したアルミニウムパイプ4と、アルミニウムアキュームレータ5と、ステンレススリーブ8とから構成され、アルミニウムパイプ4の端部にはステンレススリーブ8の端面がアルミニウムパイプ4の端面と一致するように挿入され、アルミニウムパイプ4はビーディング加工部3までアルミニウムアキュームレータ5へ挿入され、アルミニウムパイプ4とアルミニウムアキュームレータ5とステンレススリーブ8を重なり合うつなぎ部12で溶接することにより溶接不良を低減でき、冷凍機油の流れを円滑にできる。

(もっと読む)

パイプなどの金属板部材を特に排気システム用のハウジングポートなどの金属鋳物部材に接合する方法

金属板部材(3)を金属鋳物部材(5)に接合するための方法が開示されている。本発明の方法によれば、金属板部材(3)と他の部材(5)はパルス溶接プロセスで互いに溶接される。前記方法は特に金属板のパイプ(3)が金属鋳物ハウジング(13)のポート(12)に溶接されることを可能にする。前記利点は排気マニホールド(3)及び、ターボチャージャ(5)などの排気ユニットを備えた排気システムのために用いることができる。  (もっと読む)

(もっと読む)

溶接方法

【課題】 溶接方法を提供する。

【解決手段】 第1ルートパスにGTAW設備(20)および水素含有シールドガスを使用して非ステンレス鋼ワークピース(12)のための溶接方法が、275未満、好ましくは100未満の湿分浸透率を有するエラストマー材料で製造されたホースまたは導管(30)を備えているシールドガス供給装置を使用し、且つ少なくとも、タングステンおよび酸化ランタン、好ましくは、タングステン、酸化ランタン、酸化イットリウムおよび酸化ジルコニウムを備えているタングステン電極(23)組成物を使用することにより改良される。水素含有シールドガスを供給するエラストマーホース(30)を通る湿分浸透を防ぐことにより、ルートパス溶接部上の第2のパス溶加材溶接中の溶融された溶接金属の中とりを無くす。電極の寿命は、タングステン化合物を使用して高められる。  (もっと読む)

(もっと読む)

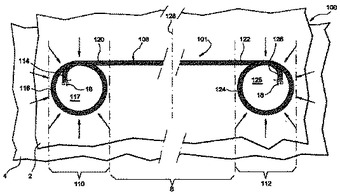

トランスペアレンシーによって生成される少なくとも1つの溶接コードからなる部品組立手段

本発明は、トランスペアレンシーにより生成され、少なくとも2つの部品2、4を相互に接続するために用いられる、少なくとも1つの溶接コード(106)からなる部品組立手段(101)に関する。溶接コード(106)の各々は、開始端部(114)と終止端部(126)とを有する。本発明によれば、少なくとも1つの溶接コード(106)は、その内部領域に溶接コード(106)の開始端部(114)及び終止端部(126)の少なくとも一方が位置する内部領域(117、125)を画定する少なくとも1つの閉止線(116、124)を定義する。本発明は、自動車のボディーシェルの一部である要素を組み立てるために用いることができる。

図2  (もっと読む)

(もっと読む)

141 - 154 / 154

[ Back to top ]