Fターム[4E081CA11]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 突合せ溶接の方法 (631) | ガスシールドアーク溶接 (422) | ティグ溶接(TIG) (154)

Fターム[4E081CA11]に分類される特許

41 - 60 / 154

溶接構造体

【課題】Arバックガスシールを実施せずに溶接施工しても、溶接隙間部に腐食が生じにくい溶接構造体を提供する。

【解決手段】隙間構造を有する溶接構造体において、胴板と鏡板を溶接接合する場合に胴板を溶接ボンドから5mm以上出すとともに溶接部の隙間間隔を20μm以下として溶接隙間部を形成し、この溶接隙間部のスケール組成がCr>20atm%以上であることを特徴とする、溶接構造体。

(もっと読む)

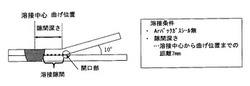

TIG溶接方法

【課題】厚い板厚の、特に炭素鋼、低合金鋼及びステンレスパイプなどの鋼管パイプを固定して周囲をTIG溶接するにあたり、開先加工せず、鋼管パイプの両端面を直角に切断して突合わせ、そのギャップを0にして1パスにて、かつ鋼管パイプ内面ビード及び外面ビードも適正な余盛高さに仕上げた溶接方法を提供すること。

【解決手段】板厚3mm以上の板厚の溶接対象を固定して周囲を溶接する全姿勢溶接において、開先を取らず突合わせ状態で溶接対象の両端を突合わせ、溶接前に突合わせ外周部にTIG溶接用深溶け込み活性剤を塗布し、溶接時に溶接ワイヤを供給し、ワイヤの進入角度を45°〜65°で溶融金属に挿入してTIG溶接すること。

(もっと読む)

横向溶接法及びそのための接合構造

【課題】横向溶接法及びそれに適した接合構造を提供する。

【解決手段】 2つの部品間に溶接接合部を形成する方法であって、本方法は、第1の部品(100)と第2の部品(200)を整列させて、第1の部品(100)と第2の部品(200)の間に、第1の部品(100)の突出部(122)と第2の部品(200)の陥凹部(222)とを含む接合部(300)であって、突出部(122)と陥凹部(222)とが相補的な形状を有する接合部(300)を形成するステップと、各々の主軸線(140,240)が縦向きに配向されるように第1の部品(100)と第2の部品(200)を配向するステップと、接合部(300)に沿って位置した略横向配向根元開口部(310)で第1の部品(100)と第2の部品(200)を溶接するステップ(730)とを含む。

(もっと読む)

フェライト系ステンレス鋼の溶接方法

【課題】シールドガスを用いてステンレス鋼を溶接する際に、TIG溶接での溶接部裏面のバックシールドガスにArガスを用いるのが一般的である。一方で、製造コスト低減のためにArバックシールドガス以外のガスを用いることも難しい状況にある。

【解決手段】シールドガスを用いてステンレス鋼を溶接する際に、溶接部裏面のバックシールドガスにArガスに窒素ガスを含有させた不活性ガスを用いることを特徴とする溶接部裏面の耐食性低下を抑制したフェライト系ステンレス鋼の溶接方法。

(もっと読む)

銅合金条材の接合方法

【課題】溶接部の接合不良や銅合金条材の変形を防止し、且つ、溶接部の機械的強度を向上させることのできる銅合金条材の突合せ溶接による接合方法を提案する。

【解決手段】突合せ部10の両端部を含む両銅合金条材2,3の両側面部に、突合せ部10の長さの4〜20倍の長さを有する銅合金条材2,3と同等の材質からなる一対の補助接合部材20を面接触させ、この面接触状態で、突合せ部10を溶接ヘッド8により接合した後、一対の補助接合部材20を除去する。

(もっと読む)

複数の熱源を用いてハイブリッド溶接するための方法および装置

接続部(120a,120b)を溶接する方法は、接続部の第1の側(114a)に対してレーザーなどの高エネルギー密度熱源(110)から第1の出力(110’)を導くことを含む。この方法はさらに、接続部の第2の側(114b)に対してガスメタルアーク溶接トーチなどのアーク溶接熱源(112)からの第2の出力(112’)を導くことを含む。第1の出力(110’)は、接続部の第1の側(114a)から第2の側(114b)に向かって延在する、溶融金属プールに囲まれたキーホールを生成する。いくつかの実施形態では、さらに、接続部の第1の側(114a)において第2のアーク溶接熱源から第3の出力が導かれてもよい。アーク溶接熱源により生成された第2の溶融金属プールは、第1の溶融金属プールおよび第3の溶融金属プールと一緒になって共通の溶融金属プールを形成する。これが凝固して溶接部を形成する。 (もっと読む)

原子力施設で使用される溶接装置、先端工具案内装置および溶接方法

【課題】溶接電極に対し、溶接ワイヤを好適な供給位置へ変更することが可能な原子力施設で使用される溶接装置、先端工具案内装置および溶接方法を提供する。

【解決手段】溶接部分へ向けてアーク放電を生じさせる溶接電極50と、溶接電極50からのアーク放電によって溶融可能な溶接ワイヤWと、溶接電極50に対する溶接ワイヤWの供給位置を変更可能なワイヤノズル反転機構43と、を備え、ワイヤノズル反転機構43は、溶接部分に沿って移動する溶接電極50に対し、溶接ワイヤWが先行するように、溶接ワイヤWの供給位置を変更する。

(もっと読む)

薄板部材の溶接方法、およびその方法を用いた缶体の製造方法

【課題】金属性薄板部材同士の溶接時、余分な部品を必要とせず作業性を向上させて溶接部の品質を向上させ、応力集中部のないビード形状を得ることの出来る溶接方法を提供する。

【解決手段】第1の薄板部材1の一端にはL字型端部1aが形成され、第2の薄板部材2の一端にはL字型端部2aに延伸して形成された冠部2bが設けられ、両L字型端部1a、1bの端部面1c,2cが接し、前記冠部2bが第1の薄板部材のL字型端部1aを覆って冠部20がかしめ加工され突き合わせ部20が形成された後、この突き合わせ部が溶融される。

(もっと読む)

リチウムイオン電池用負極の製造方法及びリチウムイオン電池

【課題】合金系活物質を含有する薄膜状負極活物質層を備えるリチウムイオン電池用負極において、負極集電体と負極リードとを合金層により導通性良く接合するとともに、合金層の寸法および形状を調整する。

【解決手段】合金系活物質を含有する薄膜状負極活物質層11を備える負極板1と、負極リード13とを準備する第1工程、溶接治具14の第1板17と第2板18との間に、薄膜状負極活物質層11の表面と負極リード13の表面とが重なり、且つ、平坦な溶接端面15が露出するように、負極板1と負極リード13とを挟持する第2工程、並びに負極板1及び負極リード13の溶接領域をアーク溶接する第3工程を備え、溶接治具14が、第1板17及び第2板18の合わせ面17b、18bに第1断熱層17x及び第2断熱層18xを有し、溶接領域を第1断熱層17x及び第2断熱層18xの表面で挟持する。

(もっと読む)

筺体における突合せ部位の接合構造および突合せ部位の接合方法

【課題】厨房機器を構成する調理庫等の筺体を構成する各パネル同士の互いの突合せ部位を溶接して接合する際に、当該突合せ部位にフィラを供給することなく溶接することができる手段を採用して、各パネル同士の突合せ部位の筺体内側からの自動溶接を可能として、溶接の作業工程や接合部位の品質に関わる問題に対処する。

【解決手段】筺体であるケース10を構成する各パネル11,12同士の突合せ部位である各外側フランジ部11b,12b間にプレート14を介在させて、プレート14の先端部を突合せ部位からケース10内側へ所定長さ突出し、当該突出部位をケース10の内側から自動溶接して、当該突合せ部位に溶接面が滑らかな溶接部を形成して当該突合せ部位を接合する。

(もっと読む)

溶接の方法

【課題】水素脆化を避けてルートパス溶接の良好な溶け込みが得られる、自動ガスタングステンアーク溶接方法を提供する。

【解決手段】面取りされた工作物12を前準備し;溶接収縮による工作物間の有害圧縮応力を避ける最小寸法と隙間の溶加ワイヤ貫通を避ける最大寸法とを有する開かれた隙間を、それらの隣接したルート先端間に伴い、前準備されている工作物接合部分を置き;1乃至10%の水素及び釣り合わされた不活性ガスを含む遮蔽ガス及び溶加ワイヤが供給された自動GTAW溶接機20を使用したルートパス溶接で、隣接した工作物12の開かれているルート領域を融接し;次に、水素を含まない遮蔽ガス及び溶加ワイヤが供給された自動GTAW溶接機20を使用し、ルートパス領域に少なくとも1つの追加の溶加溶接パスを重ねる。

(もっと読む)

制御装置の端子と回路導体の溶接方法

【課題】FET等の電子部品の端子とバスバー等の回路導体とを超小型のTIG溶接機で電子部品の破壊を防止しつつ簡単かつ確実に低コストで溶接することができる制御装置の端子と回路導体の溶接方法を提供する。

【解決手段】複数の端子11を有した電子部品10′の端子11と回路導体22とを超小型のTIG溶接機1′の一方の電極4からの溶接アーク9により溶融して接合するようにした制御装置に用いる電子部品10′の端子11と回路導体22の溶接方法であって、電子部品10′の複数の端子11の全ての端子を、他方の電極を兼用したアースクランプ治具6で挟んで全ての端子11が同電位になる状態とした後で、溶接する端子11と回路導体22とをアースを取りながらアーク溶接する。この際、複数の端子の各端子間の距離が離れるように予め形成しておいた電子部品を用いると良い。

(もっと読む)

操作ペダル、および重ね合わせ溶接方法

【課題】操作ペダルを構成している2つの部材が重ね合わされて溶接される場合に、入熱量のアンバランスに起因する接合不良や熱歪の発生を抑制する。

【解決手段】ペダルアーム14のボス取付筒部32g、34gよりも外側へ突き出す軸方向の端部40a、40bの外径が小さくされることにより段差42a、42bが設けられており、そのボス取付筒部32g、34gの端縁から段差42a、42bに跨がるコーナー部分にプラズマアーク溶接が施される。このため、ボス取付筒部32g、34gとボス16との第2接合部W2に効率良く集中的に入熱することが可能で、熱歪の発生を抑制しつつ所定ののど厚Dを確保して接合強度を向上させることができる。また、段差42a、42bに連続する端部40a、40bから良好に放熱されるため、部材の溶け広がりが防止され、この点でものど厚Dの減少が抑制されるとともに、ボス16の内周面の熱歪が抑制される。

(もっと読む)

薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】本発明の溶接継手は、重ねすみ肉アーク溶接による溶接金属とは異なる溶融、凝固組織が隣接し、その最大深さが下板厚の20〜50%であり、その溶接ビード幅方向の幅が下板表面で下板厚の30〜70%であることを特徴とし、本発明の製造方法は、溶接継手の下板となる鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により、溶融、凝固部を形成した後、重ねすみ肉アーク溶接することを特徴とする。

(もっと読む)

制御装置の端子の溶接方法

【課題】他部品への熱影響を抑制しながら、電源回路用の端子のように幅の広い端子を接続する場合にもマイクロスポットTIGを溶接適用することができる制御装置の端子の溶接方法を提供する。

【解決手段】2枚の幅広帯板状の端子11,21の先端部11a,21aを互いに重ね合わせた状態でマイクロスポットTIG溶接により接合するに際し、端子11,21の先端部11a,21aを、該端子11,21の幅方向の中間部に先端部の端縁からスリット11b,21bを入れることで、マイクロスポットTIG溶接が可能な幅の複数の小幅状先端部に分割し、各小幅状先端部ごとに電極101を近づけてマイクロスポットTIG溶接を施すことにより、両端子11,21の先端部11a,21a同士を溶融して接合する。

(もっと読む)

TIG溶接用のトーチ及び補修溶接方法

【課題】欠陥を除去する為の凹部の体積をできるだけ小さく、又凹部の形状を円筒形状とし、凹部形成の加工性の向上を図ると共に溶接体積を減少させ、溶接時の入熱量を低減して熱変形を減少させ、更に、溶融池の中心又は中心近傍にフィラーメタルの供給を可能とし、溶接性の向上を図る。

【解決手段】TIG溶接用のトーチに於いて、電極5とフィラーメタル6とが前記トーチの中心線と平行に配置され、前記電極と前記フィラーメタルとが前記トーチの中心線を中心に一体に回転可能に支持され、少なくとも前記電極は前記中心線に対して偏心した位置にあり、前記電極の下端は先端が壁面に向う様、斜めに切断された。

(もっと読む)

厚板の鋼板や鋼管の狭開先溶接方法

【課題】開先加工に従来のガス切断やプラズマ切断を使い、機械加工を必要とせず、厚板の鋼板や鋼管においても狭開先溶接施工を可能にする溶接技術を提供すること。

【解決手段】被溶接物である2枚の鋼板又は鋼管の狭開先溶接において、ガス切断又はプラズマ切断で開先加工する工程と、継手部に矩形状インサートをはさみ仮付溶接を行い継手部を構成する工程と、開先内の矩形状インサート開先内表面に深溶け込み活性剤を塗布した工程と、継手部をアーク溶接する工程からなる。

(もっと読む)

円周曲面へのチューブ溶接方法

【課題】チューブの端部の円周表面への隅肉溶接に開先加工角度を必要とせず、裏波1パス溶接を可能とする溶接技術を提供すること。

【解決手段】溶接されるチューブの端部との接合部となる、ドラム等の円周表面部分を水平面状に加工する工程と、端部が直角面加工されたチューブを、ドラム等の水平加工された部分に突合わせ位置決め後、仮付け溶接する工程と、接合部表面に深溶け込み活性剤を塗布する工程と、接合部を自動TIG溶接によりワンパスで裏波溶接を行う工程と、からなる。

(もっと読む)

TIG溶接装置

【課題】アークの発生方向にタングステン電極が振動することにり、アーク圧が制御できて高溶着、高速溶接可能な安定したTIG溶接装置である。

【解決手段】ホットワイヤTIGアーク溶接において、タングステン電極(1)の先端を、10Hz以上の周波数でアーク発生方向に振動させて溶接することを特徴とし、また、タングステン電極(2)を先端に取り付けたトーチボディー(1)の外側をブッシュ(3)で支えたトーチボディー(1)全体をアーク発生方向に振動させて溶接するものであり、トーチボディー(1)をカム軸(6)と連結させ、モータ(7)でカム軸(6)を回転させることにより、10Hz以上の周波数でアーク発生方向に、タングステン電極(2)を振動させることを特徴とするTIG溶接装置である。

(もっと読む)

帯状金属薄板の突合せ接合装置

【課題】 幅広の帯状金属薄板であっても、先行の帯状金属薄板の終端と後行の帯状金属薄板の始端との突き合せ作業を簡単且つ正確に行えるようにする。

【解決手段】 先行の帯状金属薄板W1及び後行の帯状金属薄板W2を載置する作業用テーブル2を設けたキャビネット本体1と、先行の帯状金属薄板W1の終端部上面及び後行の帯状金属薄板W2の始端部上面を保持する上部クランプ4と、先行の帯状金属薄板W1と後行の帯状金属薄板W2の突合せ部近傍を上部クランプ4とで挾持固定する下部治具5と、両帯状金属薄板W1,W2の位置決めを行うセンタープレート6と、両帯状金属薄板W1,W2の突合せ部を突合せ溶接する溶接装置8とを具備した帯状金属薄板の突合せ接合装置に於いて、下部治具5に、先行の帯状金属薄板W1の終端部と後行の帯状金属薄板W2の始端部とを下部治具5の上面へ密着状に保持固定するワーククランプ7を配設する。

(もっと読む)

41 - 60 / 154

[ Back to top ]