Fターム[4E081CA11]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 突合せ溶接の方法 (631) | ガスシールドアーク溶接 (422) | ティグ溶接(TIG) (154)

Fターム[4E081CA11]に分類される特許

81 - 100 / 154

パイプの溶接方法及びパイプの水平自動溶接装置

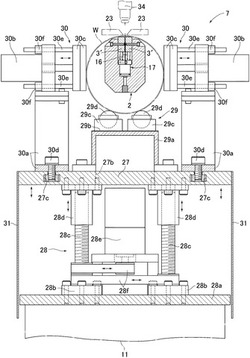

【課題】 円筒状に曲げ加工したワークの両端を突合せ溶接する際にワークの両端を密着状態で正確に突合せ、溶接不良の無い真円度の高いパイプを作製する。

【解決手段】 マンドレル2に挿着したワークWの円周方向一端をセンタープレート16に押し当ててその一端部をマンドレル2上のバックバー3へ軽く押圧し、次にセンタープレート16を下降させてワークWの円周方向他端部をバックバー3上へ軽く押圧し、引き続き二つのタブ材18でワークWを長手方向両側から挾持してワークWの軸心方向のズレを修正すると共に、ワークWの両側端にタブ材18を密着させ、その後ワークWの一端部をバックバー3上へ強く押圧固定し、この状態でワークWの下端部を押し上げると共に、ワークWの両側面を加圧してワークWの両端を隙間無く密着状態で突合せた後、ワークWの他端部をバックバー3上へ強く押圧固定し、最後に、ワークWの突合せ部を突合せ溶接する。

(もっと読む)

管端シール自動溶接装置

【課題】溶接トーチ本体と、被シール溶接位置との間の距離を常に一定にして自動的にシール溶接することができる管端シール自動溶接装置を提供する。

【解決手段】本体ケース12内に装着されたモータにより回転する回転筒13と、本体ケース12内から前方外部に延設する回転筒13の外側にブラケット14を介して保持される溶接トーチ本体15と、この前方に設けられ、回転筒13と軸芯を一致するように設けられている管芯出し金具17を有する管端シール自動溶接装置10において、溶接トーチ本体15と被シール溶接位置との間の距離を、溶接トーチ本体15のアーク長に比例するアーク電流値と、設定アーク長に比例する基準アーク電流値との差で検出せしめるアーク電流制御装置23と、アーク電流制御装置23の指示に基づいて溶接トーチ本体15を前、後動せしめる駆動装置24を具備する。

(もっと読む)

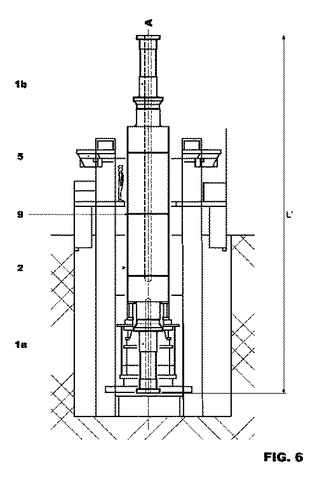

ロータを製作するための方法

円板形及び/又はドラム形の複数のエレメント、特に複数のディスクを溶接して1つのロータ(2)を製作するための方法であって、この場合、1つの装置によって前記複数のディスクをこれらのディスクの長手方向軸線(A)に沿って軸方向で互いにつなぎ合わせ、2段階の溶接法で溶接する方法に関する。第1の溶接法を、積み重ねられた複数のディスクを垂直に保持した状態で実施し、それに続いて、第2の溶接法を、積み重ねた複数のディスクの水平に保持した状態で実施するようにした。  (もっと読む)

(もっと読む)

滑り防止パイプの製造方法

【課題】割れがなく真円度の高いパイプであって、表面に滑り止めの凹凸模様が規則的に形成されたパイプを効率的に製造する。

【解決手段】表面に凹凸模様を有する金属帯板を管状に曲げ成形し、その両端接合部を溶接して滑り防止パイプを製造する際、前記金属帯板表面に形成する凹凸部を、金属帯板の幅方向に隣接する凸部が長手方向に隣接する二個の凸部に挟まれる領域に入り込むように互いに千鳥配置する。

凹凸部の形成に当たっては、金属帯板の両側端部は除き中央部のみとする。

(もっと読む)

円周溶接用内治具装置及びこれを用いた円周溶接方法

【課題】 密閉型のドラム缶等を外方から円周溶接する際に、余分な熱を吸収して溶接による溶接部の熱歪を抑制し、又、ビードの溶け落ちや穴あき等を防止する。

【解決手段】 一端が注入口aを有する蓋体Waにより閉塞された胴体Wbの他端に蓋体Wcを突き合せてその突合せ部を外方から円周溶接する際に用いる円周溶接用内治具装置であり、円周溶接用内治具装置は、胴体Wb内に着脱自在に装着される内張り治具11と、内張り治具11に支持され、胴体Wbと蓋体Wcの突合せ部の内周面に面接触状態で圧接して突合せ部の内周面側にシールドガスを流す環状の裏当て治具12と、先端が裏当て治具12に連結され、基端が注入口aから引き出された索条13とから成り、前記裏当て治具12を、溶接時に胴体Wbと蓋体Wcの突合せ部を内方から保持する環状に保持される環状形態と、溶接終了後に略直線状になって蓋体Waの注入口aから取り出される棒状形態とに亘って変形可能に構成する。

(もっと読む)

管端自動シール溶接装置

【課題】管板の管孔の形状及び管状部材の断面形状が非円形の場合においても、管孔と管状部材の管端部を自動溶接できる管端自動シール溶接装置を提供する。

【解決手段】駆動手段60の動力により芯出し棒50の軸線A回りに回転する回転体30と、回転体の回転力を利用して、溶接棒95及びトーチ91を管孔の周縁部形状と相似形の旋回軌跡で芯出し部材の周囲を旋回させる回転力伝達機構30A、30D、41、65A、65D、67、80、81と、回転体の回転力を利用して、軸線A方向に見たときにトーチの電極92が常に管孔の周縁部と該周縁部の法線L方向に対向するようにトーチの向きを調整する方向調整機構30B、30C、42、65B、65C、72、74、76、78、79、84、85と、を備える。

(もっと読む)

金属部品のTIG溶接への活性フラックスの使用

【課題】金属部品の溶接技術に関する改善策を提供すること。

【解決手段】2つの部品がそれらの溶接面に沿ってそれぞれ表面接触し、少なくとも1つの部品がその溶接面に沿った少なくとも1つの極厚ゾーンを有するような2つの金属部品が、溶接位置に互いに接触して配置され、TIG溶接が、金属部品の溶接面(v)上でTIG溶接トーチを用いて実行される、2つの金属部品の溶接方法であって、浸透溶接フラックスは、TIG溶接ステップに先だって金属部品の上記極厚ゾーン上に局所的に塗布される。

(もっと読む)

両側溶接方法及び両側溶接構造物

【課題】両側溶接が必要な厚板の管部材や板部材の両面U型開先継手を対象に、低変形で高能率及び高品質な両側積層溶接部を得ると共に、生産性向上及びコスト低減に有効な両側溶接方法及び両側溶接構造物を提供する。

【解決手段】前記両面U型開先継手の板厚Tの中央部又はその近傍に形成されている表側の開先3の底部を初層裏波溶接し、初層溶接部分15を含む開先3の底部から溶接前開先深さHo1又は二等分板厚Tの1/5以上2/5以下の範囲である積層ビード高さHbに到達するか或いは溶接前開先深さHo1の4/5以下3/5以上の範囲である残存開先深さHkに到達するか或いは開先肩幅w1、w2収縮量の所定の上限値が2mmに接近するまで表側積層溶接し、その後に裏側のU型開先継手の開先底部B2から開先上部の最終層まで裏側積層溶接し、その後に表側の残り開先部分から開先上部の最終層まで表側積層溶接する。

(もっと読む)

配管の肉盛溶接方法

【課題】 原子炉再循環系配管などの溶接継手において応力腐食割れの進展を抑制する配管の肉盛溶接方法を提供する。

【解決手段】 原子炉再循環系配管1を肉盛溶接するにあたって、溶接前の開先加工部17に応力腐食割れ進展方向8と交差する方向14に溶接金属のデンドライト組織を成長させた肉盛溶接層を形成し、配管内面側6の表面硬化層4で発生した応力腐食割れ18が溶接金属7の内部に進展することを抑制する。

(もっと読む)

溶接用裏当て装置及びこれを用いた裏波溶接装置

【課題】装置自体が大掛かりとならず、ガスを略均一に開口部から噴射させて不活性ガスを経済的に使用でき、かつ溶接部位との位置合わせが容易となる溶接用裏当て装置、及び溶接装置と裏当て装置との位置合わせが容易となる裏波溶接装置を提供する。

【解決手段】溶接用裏当て装置は、突き合わせた板材の溶接部位に裏側から不活性ガスを噴射する溶接用裏当て装置10であって、前記溶接部位に前記不活性ガスを噴射するためかつ前記溶接部位よりも大きい開口部12を有する箱型の箱型本体11と、この箱型本体内部に不活性ガスを供給する不活性ガス供給部13と、前記不活性ガス供給部により前記箱型本体内部に供給した不活性ガスを分散して前記開口部から略均一に噴射するための、前記箱型本体に設けた分散構造とを有する。

(もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

継ぎ目の溶接された36Ni−Fe構造体とその使用法

本発明は、36%Ni−Fe合金スチールから作られた溶接された構造体、及び極低温を必要とする物質と関連した貯蔵タンク、パイプライン、及び他の装置に使用するための該溶接されたスチール構造体の製造法に関する。該溶接されたスチールは、溶接部及びベーススチールの両方において類似の熱膨張係数を有する。 (もっと読む)

ガスタービン翼およびその製造方法

【課題】溶接部を含みガスタービン翼において、溶接金属の粒界直線化を抑制して、疲労特性と耐クラック性の優れたガスタービン翼が得られるようにする。

【解決手段】γ’相析出強化型Ni基超合金基材の一部を溶接金属にて構成したガスタービン翼において、溶接金属を4.8〜5.3wt.%のTa,18〜23wt.%のCr,12〜17wt.%のCo,14〜18wt.%のW,0.03〜0.1wt.%のC,1〜2wt.%のMo,1wt.%以下のAlを含み、酸素量が0〜30ppm,Ti量が0〜0.1wt.%,Re量が0〜0.5wt.%であるNi基合金とする。翼基材をストリップ化工程、γ’相を再固溶させる溶体化処理工程、前記溶接金属を得ることができる溶接ワイヤにてTIG法により不活性ガスチャンバ内で溶接する工程、1100〜1150℃のHIP処理工程、835〜855℃の時効処理工程にて製造する。

(もっと読む)

耐高温腐食Ni基合金溶接構造体および熱交換器

【課題】高温腐食環境下で高い耐食性を発揮する高Si−耐高温腐食Ni基合金同士の溶接部およびその近傍の耐高温腐食性を高め、高温腐食環境下で長期間の使用可能な耐高温腐食Ni基合金溶接構造体を提供する。

【解決手段】Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に前記第二溶着金属WM2が露呈していることを特徴とする。

(もっと読む)

コイル端末線と接合部端子の接合部端子構造

【課題】

溶融不良をなくし、確実な電気的接続と溶接部強度が得ることのできるコイル端末線と端子の接合部端子構造を提供すること。

【解決手段】

コイル端末線の導体と接合部端子とを接合する接合部端子構造において,帯板状の接合部端子2を有し,接合部端子2の幅方向両側に接合部端子の先端を突出させ突起部2Cを形成するとともに接合部端子2に形成する挟持部2A,2Bを形成してなり,コイル端末線の導体の絶縁皮膜を予め剥離した導体1を接合部端子2に添わせ、コイル端末線の導体1を挟持部2A,2Bによって多角形または円柱状にかしめ保持し、接合部端子2の突起部2Cとコイル端末線の導体1とをアーク溶接する。

(もっと読む)

T型継手の貫通溶接方法及びT型継手の貫通溶接構造物

【課題】上板側に形成される開先溝やギャップを不要とし,上板表面からのアーク溶接によって下側の立板側まで溶融接合した健全な溶接金属部を得ることにある。

【解決手段】下側の立板3の上端面に上板1を配置してT型継手を形成し,さらに,前記T型継手の上板1の表面部に溶け込み促進剤4を塗布した後,非消耗電極方式のアーク溶接を遂行する際,下側の立板厚T2が上板厚T1と同一の厚み又は上板厚T1より薄い場合は,上板1裏面貫通後の立板3側の溶融プール7aの溶け幅wを立板厚T2以上に形成させ,一方,前記下側の立板厚T2が上板厚T1より厚い場合には,前記溶融プール7aの溶け幅wを上板厚T1以上に形成させて,所望の溶接金属部7bを有する溶け込み形状とする。

(もっと読む)

継手仮付治具装置

【課題】重ね継手の仮付け溶接を行う場合に熟練者でなくてもTIGトーチを所定の倣い角度位置に容易に位置決めできる継手仮付治具装置を得ること。

【解決手段】コ字状に形成され、相対向する一対の縦壁を有する本体フレーム1と、本体フレームの一方の縦壁の内側に取り付けられた継手仮付治具本体3と、継手仮付治具本体に垂下するよう取り付けられ、先端が本体フレームの下端から突出する棒状の板厚方向ストッパ5と、継手仮付治具本体に、先端電極が薄板の重ね継手15に対して所定の狙い角度位置に設定され、且つ板厚方向ストッパの先端より上方に位置するように取り付けられたTIGトーチ7と、本体フレームの一対の縦壁の下端部に形成され、板厚方向ストッパの先端が重ね継手の上板15aに当接した状態の時に重ね継手の上板と下板15bとの段差部に係合する継手直角方向ストッパ部9とを備えてなる。

(もっと読む)

溶接装置及びその方法

【課題】この発明は、簡便にして容易に高能率な溶接作業を実現したうえで、高品質な突合せ溶接を実現することにある。

【解決手段】突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動してクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を冷却機構437により熱制御すると共に、直管13及びエルボ14を回転させ、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

(もっと読む)

疲労強度に優れた溶接継手

【課題】余盛止端部における応力集中係数Ktが1.0よりも大きくても、平滑材と同等の優れた疲労強度を有する溶接継手を提供する。

【解決手段】構造用鋼のアーク溶接継手において、当該継手に形成した余盛の止端部における応力集中係数Ktを 1.0<Kt≦1.5 の範囲とし、かつ溶接金属の平均硬さHWM、余盛止端部の硬さHBおよび熱影響部最低硬さHminについて所定の関係を満足させる。

(もっと読む)

アーク溶接装置

【課題】 ウィービング溶接を精度よく行うことができ、溶接トーチの構造が単純なアーク溶接装置を提供する。

【解決手段】 電極棒19は、トーチ角変位軸線L1に対して傾斜して配置される。トーチ揺動駆動手段24によって、電極棒19の先端部19dは、トーチ角変位軸線まわりに揺動角変位する。電極棒19の先端部19dを揺動させた状態で、ロボット30によって基部21を接合方向Xに移動させることで、ウィービング溶接を行うことができる。電極棒19を揺動させた場合でも、電極棒19とトーチ角変位軸線L1との交点P1は、揺動方向に移動せずに留まる。したがって開先幅が狭くても、溶接トーチ22および電極棒19が被接合物18に接触することを防いでウィービング溶接を精度よく行うことができる。また溶接トーチ22に対して電極棒19を揺動移動させる構成ではないので、構造を簡単化することができる。

(もっと読む)

81 - 100 / 154

[ Back to top ]