耐高温腐食Ni基合金溶接構造体および熱交換器

【課題】高温腐食環境下で高い耐食性を発揮する高Si−耐高温腐食Ni基合金同士の溶接部およびその近傍の耐高温腐食性を高め、高温腐食環境下で長期間の使用可能な耐高温腐食Ni基合金溶接構造体を提供する。

【解決手段】Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に前記第二溶着金属WM2が露呈していることを特徴とする。

【解決手段】Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に前記第二溶着金属WM2が露呈していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、都市ごみや産業廃棄物の焼却処理を行うガス化溶融炉等に用いられる耐高温腐食Ni基合金溶接構造体および熱交換器に関するものである。

【背景技術】

【0002】

都市ごみや産業廃棄物等の廃棄物の焼却処理を行う焼却処理設備には、前記廃棄物を熱分解させて熱分解ガスと熱分解残留物とを生成する熱分解ドラムを有する熱分解反応器と、前記熱分解ガスを高温燃焼させる燃焼炉とを備えたものがある。燃焼炉内には熱交換器等の炉内設置物が設置され、850℃〜1200℃程度の高温排ガス雰囲気、且つ、腐食性のガス(HCl、SOx等)雰囲気に曝される。熱交換器によって排ガスより回収した熱は、前記熱分解反応容器の熱源として利用されている。

【0003】

前記炉内設置物を形成する材料としては、特許文献1および特許文献2のような、炉内の独特の高温腐食環境下で高い耐食性を発揮するSi含有量の多い耐高温腐食Ni基合金(以下、高Si−耐高温腐食Ni基合金)が用いられる。

【0004】

前記熱交換器等の炉内設置物は、前記高Si−耐高温腐食Ni基合金の管材や板材をアーク溶接等によって接合して形成される。特に、炉内設置物の溶接部は、強度と健全性が要求されるので、一般的にはアーク溶接による完全溶け込みの開先溶接が適用される。

【0005】

しかし、前記高Si−耐高温腐食Ni基合金は、耐高温腐食性を高めるために、一般的な合金よりもSi含有量が多く設定されているが、Si含有量が多いと靭性が低くなる傾向がある。そのため、高Si−耐高温腐食Ni基合金を母材とする金属部材の溶接を、該母材と同じ組成の溶接材料の溶加材(溶接棒)を用いて行うと、溶接部(溶接金属や溶接熱影響部)に割れが生じてしまう問題があった。

【0006】

特に、管材を溶接する場合には、管の外面よりもその内面の方が表面状態が粗く、その粗さに起因して管の内面からの割れの問題が顕著である。これは、高Si−耐高温腐食Ni基合金のような靭性の低い素材で形成される管材は遠心鋳造によって成形され、内面は鋳放しのままで使用されるからである。

【0007】

更に、高Si−耐高温腐食Ni基合金はその靭性の低さのため線材加工が難しく、溶接棒の作製が高コストとなるため、母材と同じ組成の溶接材料の溶加材(溶接棒)を用いた溶接は行われていない。

【0008】

したがって、高Si−耐高温腐食Ni基合金の溶接部の溶接材料としては、母材や溶接部の割れ防止のため、該高Si−Ni基合金よりも靭性が高く、入手が容易なインコネル625に代表される市販溶接材料が溶加材として使用されていた。

【0009】

一方、高クロムフェライト鋼の溶接については、特許文献3に、溶接接合部の初層を母材と同じ成分系のCr含有量が高い溶接材料を用いてイナートガスタングステンアーク(TIG)溶接法により施工し、次層以降を母材よりもCr含有量が低い溶接材料を用いて被膜アーク溶接法等によって施工した溶接継手構造が開示されている。

特許文献3の溶接継手構造では、母材よりもCr含有量が低い溶接材料が、溶接部の大半を占めている。また、母材はNi基合金ではなく、Si含有量が高いことによる該Ni基合金の靭性の低下の問題はまったく考慮されていない。

【特許文献1】特開2004−52107号公報

【特許文献2】特開2006−231405号公報

【特許文献3】特開2000−288738号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

高Si−耐高温腐食Ni基合金の溶接に用いられているインコネル625等の市販溶接材料は、母材である高Si−耐高温腐食Ni基合金よりも耐高温腐食性が低く、該市販溶接材料を用いた溶接部およびその近傍が選択的に腐食してしまう。このため、母材の腐食よりも溶接部の腐食が短期間で進み、熱交換器等の炉内設置物では該溶接部の減肉が問題となっていた。

【0011】

本発明の目的は、高温腐食環境下で高い耐食性を発揮する高Si−耐高温腐食Ni基合金同士の溶接部およびその近傍の耐高温腐食性を高め、高温腐食環境下で長期間の使用可能な耐高温腐食Ni基合金溶接構造体を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の第1の態様に係る耐高温腐食Ni基合金溶接構造体は、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に、前記第二溶着金属WM2が露呈していることを特徴とするものである。

【0013】

ここで、「第二の溶着金属WM2」について「高Si−耐高温腐食Ni基合金と同じ組成」とは、母材である高Si−耐高温腐食Ni基合金と同程度の耐高温腐食性を示すように、母材と同じ組成範囲であることを意味する。

【0014】

本発明によれば、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接によって接合され、溶接部の溶接金属の一部が高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であるので、溶接部の割れの発生を低減させることができ、健全で信頼性の高い溶接部が得られ、該溶接部の強度を確保することができる。

【0015】

加えて、前記溶接部の溶接金属の他の部分は、前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に、その第二溶着金属WM2が露呈しているので、該高温腐食雰囲気に曝される面の溶接部の耐高温腐食性は、母材と同程度にまで高められる。

【0016】

本発明の第2の態様に係る耐高温腐食Ni基合金溶接構造体は、第1の態様において、前記第二溶着金属WM2は、前記第一溶着金属WM1を被うように設けられ、前記溶接部の両面に露呈していることを特徴とするものである。

【0017】

本発明によれば、高Si−耐高温腐食Ni基合金と同じ組成である第二溶着金属WM2が、溶接部の両面に露呈しているので、耐高温腐食Ni基合金溶接構造体の両面において溶接表面の耐高温腐食性が高められる。

【0018】

本発明の第3の態様に係る耐高温腐食Ni基合金溶接構造体は、第1の態様において、前記複数の要素部材は、小径の内管と大径の外管が同軸に配設され、少なくとも一方の端部が前記内管および前記外管ともに開放されて成る二重管チューブと、前記外管と同径の開口を有するキャップであり、前記二重管チューブの開放端の外管が、前記キャップによって封止されるように溶接接合されていることを特徴とする。

【0019】

本発明によれば、小径の内管と大径の外管が同軸に配設され、少なくとも一方の端部が前記内管および前記外管ともに開放されて成る二重管チューブと、前記外管と同径の開口を有するキャップとの溶接部において、第1の態様と同様の作用効果を奏する耐高温腐食Ni基合金溶接構造体とすることができる。

【0020】

本発明の第4の態様に係る熱交換器は、第3の態様の耐高温腐食Ni基合金溶接構造体により構成された熱交換器である。本発明によれば、溶接部の耐高温腐食性が母材と同程度に高く、高熱腐食環境下で長期間使用可能な熱交換器とすることができる。

【0021】

本発明の第5の態様に係る耐高温腐食Ni基合金溶接構造体は、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、前記高Si−耐高温腐食Ni基合金と同じ組成であることを特徴とするものである。

【0022】

本発明によれば、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接によって接合され、溶接部の溶接金属が、前記高Si−耐高温腐食Ni基合金と同じ組成であるので、該高温腐食雰囲気に曝される面の溶接部の耐高温腐食性が、母材と同程度にまで高められる。

【発明の効果】

【0023】

本発明によれば、高Si−耐高温腐食Ni基合金の溶接部において、高温腐食雰囲気に曝される面に露呈する溶接金属が、該高Si−耐高温腐食Ni基合金と同じ組成であるので、前記溶接部およびその近傍の強度を維持させたまま、該溶接部の耐高温腐食性を高めることができ、熱交換器等の炉内設置物の高温腐食環境下での耐用年数を向上させることができる。

【発明を実施するための最良の形態】

【0024】

本発明に係る耐高温腐食Ni基合金溶接構造体は、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて構成されている。前記複数の要素部材は、前記高Si−耐高温腐食Ni基合金によって形成された管材や板材等である。

【0025】

熱交換器等の耐高温腐食Ni基合金溶接構造体の母材に用いられる高Si−耐高温腐食Ni基合金としては、公知の高Si−耐高温腐食Ni基合金を利用することができる。その合金の組成例を以下に2種類示す。本発明はこれらに限定されるものではない。

【0026】

<高Si耐高温腐食性Ni基合金(1)>

C:0.18〜0.28wt%、Si:3.00〜6.00wt%、Mn:0.10wt%以下、P:0.01wt%以下、S:0.01wt%以下、Cr:30.0〜35.0wt%、Ni:45.0〜50.0wt%、Mo:4.5〜5.5wt%、残りFeの成分からなる耐高温腐食性合金。

<高Si耐高温腐食性Ni基合金(2)>

C:0.15〜0.25wt%、Si:4.5〜5.5wt%、Cr:23〜29wt%、Ni:47〜57wt%、Mo:3.5wt%以下を含有し、残部がFeおよび不可避的不純物からなる耐高温腐食性合金。

【0027】

本発明において、前記複数の要素部材同士の溶接接合は、被覆アーク溶接、ガスタングステンアーク溶接、ガスメタルアーク溶接、サブマージアーク溶接等のアーク溶接によって行うことができる。

【0028】

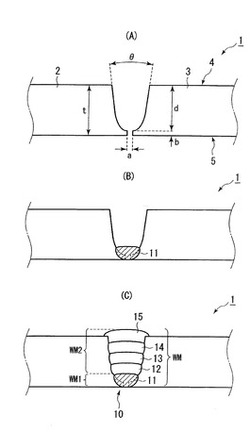

図1は、本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部のアーク溶接による溶接手順の一例を示す図である。耐高温腐食Ni基合金溶接構造体1を成す前記複数の要素部材が2本の同径の管材2、3である場合、すなわち溶接継手を形成する場合は、図1のような片面溶接が行われる。

【0029】

片面溶接の開先の形状はU形、V形、レ形、J形等が挙げられ、母材の厚みや溶接方法を考慮して適宜選択される。開先深さd、ルート間隔a、ルート面b、開先角度θは、母材の合金組成および母材の厚みtによって適宜設定される。例えば、厚み5mmの高Si耐高温腐食性Ni基合金(1)または高Si耐高温腐食性Ni基合金(2)を母材とした場合には、d=4mm、a=3mm、b=1mm、θ=30°に設定される。

【0030】

溶接部10は、その溶着金属WMが、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2であり、高温腐食雰囲気に曝される面に、前記第二溶着金属WM2が露呈するように溶接される。

【0031】

本発明で用いられる、前記高Si−耐高温腐食Ni基合金より靭性の高い溶着金属WM1を形成する溶接材料としては、公知のNi基合金等を利用することができる。靭性の高い溶着金属WM1を形成する高靭性溶接材料として用いられる合金の組成例を以下に3種類示す。本発明はこれらに限定されるものではない。

【0032】

<高靭性溶接材料(1)>

Cr:20〜23wt%、Mo:8〜10wt%、Fe:2〜3wt%、Nb+Ta:3〜4wt%、残部がNiからなる合金。

<高靭性溶接材料(2)>

Cr:18〜22wt%、Fe:1〜3wt%、Mn:2.5〜3.5wt%、Nb+Ta:2〜4wt%、残部がNiからなる合金。

<高靭性溶接材料(3)>

Cr:21〜24wt%、Fe:13〜15wt%、Al:1〜2wt%、残部がNiからなる合金。

【0033】

図1においては、初層11が前記高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1で形成され、残り(第二層12〜第五層15)が前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2によって形成されている。図1の溶接部10の構成では、第五層15(溶接最終部)側が高温腐食雰囲気に曝される面となる。

【0034】

第一溶着金属WM1および第二溶着金属WM2の厚み(層数)は、母材である前記要素部材(本実施例においては管材2、3)の厚みや、高Si−耐高温腐食Ni基合金の組成、溶接方法、および該要素部材の表面状態(研磨状態など)によって適宜設定することができる。

【0035】

第一溶着金属WM1を、前記高靭性溶接材料(1)〜高靭性溶接材料(3)を用いて形成する場合には、例えば、ガスタングステンアーク溶接(以下、GTAWと称する)等のガスシールドアーク溶接によって行うことが望ましい。

【0036】

一方、第二溶着金属WM2は、母材である高Si−耐高温腐食Ni基合金とほぼ同じ組成であるが、前記高Si耐高温腐食性Ni基合金(1)、および前記高Si耐高温腐食性Ni基合金(2)に示したような組成の溶着金属を、前記GTAW等のガスシールドアーク溶接によって溶接する場合、母材である高Si−耐高温腐食Ni基合金とほぼ同じ組成を有する溶接棒を作製する必要がある。しかし、前記高Si耐高温腐食性Ni基合金は、その高いSi含有量のため、靭性が低くなる傾向があり、溶接棒の作製にコストがかかる。

【0037】

また、高Si−耐高温腐食Ni基合金はその靭性の低さのために加工性が悪いので、管材2および管材3を製造する際には、引抜き加工法等の塑性加工法ではなく、遠心鋳造法が用いられる。遠心鋳造法によって作製された管材2および管材3の内面は鋳放しのままで使用されるため、管の外面4よりもその内面5の方が表面状態が粗く、このような管材を溶接する場合にはその管の内面5からの割れの問題が顕著である。

【0038】

このような性質を持つ高Si−耐高温腐食性Ni基合金とほぼ同じ組成の第二溶着金属WM2の形成は、被覆アーク溶接(以下、SMAWと称する)法による溶接によって行うことができる。SMAWは、フラックスを施した芯線(または心線)を溶接棒とする溶接法であるが、本実施例では、Ni−20Crの芯線の周囲に、ライム系またはライムチタニア系フラックスを塗布し、該フラックス中に金属元素(Cr、Mo、Si等)を混合した溶接棒が用いられる。

【0039】

当該溶接棒を用いた被膜アーク溶接によって形成された溶着金属が、高Si耐高温腐食性Ni基合金とほぼ同じ組成を有するように、前記フラックス中の金属元素(Cr、Mo、Si等)の種類および量を調節することによって、前記第二溶着金属WM2を形成することができる。

【0040】

本実施の形態では、溶接部10の溶接金属WMの一部が高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1であるので、溶接部の割れの発生を低減させることができ、健全で信頼性の高い溶接部が得られ、該溶接部の強度を確保することができる。

【0041】

加えて、前記溶接部の溶接金属の他の部分が、前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2であり、高温腐食雰囲気に曝される面に、その第二溶着金属WM2が露呈しているので、該高温腐食雰囲気に曝される面の溶接部の耐高温腐食性は、母材と同程度にまで高められる。

【0042】

また、母材である高Si耐高温腐食性Ni基合金と同じ組成の溶接材料の溶接棒を用いた溶接では、管材2、3の内面(初層側)の表面状態の粗さのため、初層では溶接時の溶接部10(溶接金属や溶接熱影響部)の割れが特に起こりやすく、初層に高Si耐高温腐食性Ni基合金と同じ組成の溶接金属を設けることはできない。しかし、本実施例における、SMAW法による第二溶着金属WM2の形成方法を用いれば、初層に第二溶着金属WM2を設けることもできる。これにより、溶着金属WMをすべて第二溶着金属WM2で形成することも可能となり、溶接部10全体の耐高温腐食性を母材と同程度にまで高めることもできる。

【0043】

図2は、本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部のアーク溶接による溶接手順の他の例を示す図である。耐高温腐食Ni基合金溶接構造体21を成す前記複数の要素部材が板材22、23である場合は、図2のような両面溶接を行うこともできる。両面溶接を行う場合の開先の形状はH形、X形、K形、両面J形等が挙げられる。図2はH形開先の例である。

【0044】

溶接部30は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2であり、高温腐食雰囲気に曝される面に、前記第二溶着金属WM2が露呈するように溶接される。

【0045】

表面24(図2の上側面)から溶接する第一溶接工程と、裏面25(図2の下側面)から溶接する第二溶接工程によって溶接され、第一溶接工程における初層31が前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1で形成され、第一溶接工程における第二層32および第三層33が前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2によって形成されている。更に、第二溶接工程における初層41が前記高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1で形成され、第二溶接工程における第二層42および第三層43が前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2によって形成されている。

【0046】

図2の溶接部30の構成では、第一溶接工程および第二溶接工程におけるそれぞれの第三層33および43(それぞれの工程における溶接最終部)が高温腐食雰囲気に曝される面となる。第一溶着金属WM1および第二溶着金属WM2の形成方法(溶接方法)は、前述の片面溶接の場合と同様であるのでその説明は省略する。

【0047】

このように、両面溶接を施した場合には、高Si−耐高温腐食Ni基合金と同じ組成である第二溶着金属WM2が前記第一溶着金属WM1を被い、該第二溶着金属WM2が溶接部30の両面に露呈する構成とすることができ、耐高温腐食Ni基合金溶接構造体の表面24および裏面25の両面において溶接部30の耐高温腐食性が高めることができる。

【0048】

[実施例1]

表1は、本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部の耐高温腐食性評価のための高温腐食試験に使用した実施例および比較例の条件である。実施例1−1[母材が耐高温腐食性合金(1)]、実施例1−2[母材が耐高温腐食性合金(2)]、および比較例1−3は溶接部の評価のための被試験体であり、各溶接部は表1に示した溶接方法の条件によって作製されている。比較例1−1は実施例1−1の母材、比較例1−2は実施例1−2の母材であり、溶接部ではない部分、すなわち母材自体の耐高温腐食性評価のための被試験体である。実施例1−1、実施例1−2、および比較例1−1〜比較例1−3について、小スケール(実験室レベル)での高温腐食試験を行った。また、高温腐食試験後の試験片の腐食界面について観察および分析を行った。

【0049】

【表1】

《耐高温腐食性評価方法》

JIS Z2293「金属材料の塩浸漬及び塩埋没高温腐食試験法」に一部準じ、灰組成などについて改変した下記の条件の高温腐食試験を試験片について行った。該高温腐食試験を実施した後の試験片の脱スケールは、3%過マンガン酸カリウム+5%水酸化ナトリウム水溶液と、5%クエン酸アンモニウム水溶液中で交互に煮沸することによって行った。脱スケール後、試薬塗布面積当たりの重量減少を算出し、この腐食減量(mg/cm2)をもって耐高温腐食性評価の指標とした。前記高温腐食試験の条件を以下に示す。

【0050】

<高温腐食試験条件>

試験片形状/寸法: 板材/10mm×10mm×2mm

[実施例1−1、実施例1−2、および比較例1−3については溶接部の表面側(最終層側)から採取、比較例1−1および比較例1−2については、母材表面側から採取した]

灰条件: Al2O3-NaCl-KCl-Na2SO4-K2SO4混合試薬(重量比60:9:6:15:10)中に

3mmの深さに埋没

試験温度/保持時間/雰囲気: 850℃または900℃/200h/大気中

【0051】

《腐食界面観察及び分析》

前記高温腐食試験後の試験片表面に対し、腐食界面付近の断面を鏡面研磨し、SEMによる観察およびEPMAによる分析を行った。

【0052】

高温腐食試験後の各試験片の腐食減量(mg/cm2)の計測結果、およびSEMによる腐食界面の観察の結果を表2に示す。

【0053】

【表2】

【0054】

高温腐食試験の結果、試験温度850℃における腐食減量は、実施例1−1では15.8mg/cm2、実施例1−2では11.0mg/cm2であった。一方、溶接部の全層の溶接金属が高靭性溶接材料(1)によって形成されている比較例1−3は、81.6mg/cm2であった。

【0055】

また、同温度条件における比較例1−1および比較例1−2の腐食減量は、それぞれ17.4mg/cm2、13.9mg/cm2であった。比較例1−1および比較例1−2は母材自体の耐高温腐食性評価のための被試験体であり、比較例1−1は実施例1−1の母材、比較例1−2は実施例1−2の母材であるので、実施例1−1および実施例1−2の溶接部の耐高温腐食性は母材と同程度の高さであると言える。

【0056】

実施例1−2、比較例1−1、比較例1−3については、更に高温条件下(試験温度:900℃)での高温腐食試験による耐高温腐食性評価を行った。

試験温度900℃における実施例1−2の腐食減量は19.9mg/cm2であり、減肉は進むものの依然として高い耐高温腐食性を示すことが明らかとなった。

【0057】

次に、腐食界面観察及び分析の結果を説明する。全ての試験片において、腐食層として脱Cr化した変質層が認められた。この変質層の厚さは、実施例1−1および実施例1−2では140μmであった。一方、比較例1−3の変質層の厚さは280μmであり、実施例1−1の2倍の深さまで腐食が進んでいた。

【0058】

また、母材自体の被試験体である比較例1−1および比較例1−2における変質層厚さはそれぞれ140μmおよび130μmであった。このことからも、実施例1−1および実施例1−2の溶接部の耐高温腐食性は母材と同程度の高さであると言える。

【0059】

比較例3では溶接金属が腐食するとともに、母材と溶接金属の化学組成が異なるため、溶接金属近傍で異種金属の接触によるガルバニック腐食が生じていた。

一方、実施例1および実施例2では、母材と溶接金属の化学組成が同一であるため、溶接金属近傍でのガルバニック腐食は認められなかった。

【0060】

[実施例2]

前記耐高温腐食性合金(1)の組成の合金によって形成され、本発明に係る耐高温腐食Ni基合金溶接構造体によって構成されたガス化溶融炉用の熱交換器51をガス化溶融炉に設置し、高温腐食環境下で使用した。

【0061】

図3は、本実施例に係る熱交換器の概略断面図であり、図4は、図3の要部拡大図である。図5(A)および図5(B)は、本実施例に係る熱交換器を構成する二重管チューブとキャップ(A)、およびそれらを溶接して形成した熱交換器(B)の溶接部近傍の斜視図である。

【0062】

本実施例に係る熱交換器51は、図3に示すように熱分解ドラム58に接続されて使用される。該熱分解ドラム58から内管52と外管53の間に被加熱空気が送り込まれ、外管53の外側の前記腐食成分を含む高温ガスによって温められる。暖められた空気は内管52の内側を流通して循環する。すなわち、前記外管53の外側が高温腐食環境である。

【0063】

前記熱交換器51は、図4および図5に示されるように、二重管チューブ54とキャップ56とを溶接して形成されている。前記二重管チューブ54は、小径の内管52と、二重管チューブ54の外形を成す大径の外管53とが同軸に配設され、一方の端部が前記内管52および前記外管53ともに開放されて構成されている。前記キャップ56は、前記外管53と同径の開口55を有している。

【0064】

実施例2−1は、実施例1−1と同じ溶接方法および溶接条件で溶接し形成されたものであり、比較例2−1は、比較例1−3と同じ溶接方法および溶接条件で溶接して形成されたものである。実施例2−1および比較例2−1の熱交換器を排ガス温度約1100℃、腐食成分として塩素分1.0〜4.5mass%、硫黄分4〜15mass%を含む環境下で使用し、二重管チューブ54とキャップ56とを溶接した溶接部57の肉厚を、超音波厚み測定装置を用いて測定した。

【0065】

比較例2−1の熱交換器の溶接部では、6ヶ月の使用で2〜3mmの減肉が認められた。一方、実施例2−1の熱交換器の溶接部では、6ヶ月使用後の減肉は1mm未満であり、比較例の約3倍の耐食性を示した。したがって、溶接部の減肉量を熱交換器の交換時期の指標とする場合には、実施例2−1の熱交換器では比較例2−1の熱交換器よりも長い耐用年数が期待できると言える。

【産業上の利用可能性】

【0066】

本発明は、都市ごみや産業廃棄物等の廃棄物の焼却処理を行う焼却処理設備の燃焼炉等に使用する熱交換器等の耐高温腐食Ni基合金溶接構造体に利用可能である。

【図面の簡単な説明】

【0067】

【図1】本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部のアーク溶接による溶接手順の一例を示す図である。

【図2】本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部のアーク溶接による溶接手順の他の例を示す図である。

【図3】実施例2に係る熱交換器の概略断面図である。

【図4】図3の要部拡大図である。

【図5】実施例2に係る熱交換器を構成する二重管チューブとキャップ(A)、およびそれらを溶接して形成した熱交換器(B)の溶接部近傍の斜視図である。

【符号の説明】

【0068】

1 耐高温腐食Ni基合金構造体、 2、3 要素部材(管材)、

4 管材の外面、 5 管材の内面、

10 溶接部、 11 初層、 12 第二層、 13 第三層、

14 第四層、 15 第五層、

21 耐高温腐食Ni基合金溶接構造体、 22、23 要素部材(板材)、

24 板材の表面、 25 板材の裏面、

30 溶接部、

31 第一溶接工程の初層、 32 第一溶接工程の第二層、

33 第一溶接工程の第三層、

41 第二溶接工程の初層、 42 第二溶接工程の第二層、

43 第二工程の第三層、

51 熱交換器、 52 内管、 53 外管、 54 二重管チューブ、

55 開口、 56 キャップ、 57 溶接部、 58 熱分解ドラム

【技術分野】

【0001】

本発明は、都市ごみや産業廃棄物の焼却処理を行うガス化溶融炉等に用いられる耐高温腐食Ni基合金溶接構造体および熱交換器に関するものである。

【背景技術】

【0002】

都市ごみや産業廃棄物等の廃棄物の焼却処理を行う焼却処理設備には、前記廃棄物を熱分解させて熱分解ガスと熱分解残留物とを生成する熱分解ドラムを有する熱分解反応器と、前記熱分解ガスを高温燃焼させる燃焼炉とを備えたものがある。燃焼炉内には熱交換器等の炉内設置物が設置され、850℃〜1200℃程度の高温排ガス雰囲気、且つ、腐食性のガス(HCl、SOx等)雰囲気に曝される。熱交換器によって排ガスより回収した熱は、前記熱分解反応容器の熱源として利用されている。

【0003】

前記炉内設置物を形成する材料としては、特許文献1および特許文献2のような、炉内の独特の高温腐食環境下で高い耐食性を発揮するSi含有量の多い耐高温腐食Ni基合金(以下、高Si−耐高温腐食Ni基合金)が用いられる。

【0004】

前記熱交換器等の炉内設置物は、前記高Si−耐高温腐食Ni基合金の管材や板材をアーク溶接等によって接合して形成される。特に、炉内設置物の溶接部は、強度と健全性が要求されるので、一般的にはアーク溶接による完全溶け込みの開先溶接が適用される。

【0005】

しかし、前記高Si−耐高温腐食Ni基合金は、耐高温腐食性を高めるために、一般的な合金よりもSi含有量が多く設定されているが、Si含有量が多いと靭性が低くなる傾向がある。そのため、高Si−耐高温腐食Ni基合金を母材とする金属部材の溶接を、該母材と同じ組成の溶接材料の溶加材(溶接棒)を用いて行うと、溶接部(溶接金属や溶接熱影響部)に割れが生じてしまう問題があった。

【0006】

特に、管材を溶接する場合には、管の外面よりもその内面の方が表面状態が粗く、その粗さに起因して管の内面からの割れの問題が顕著である。これは、高Si−耐高温腐食Ni基合金のような靭性の低い素材で形成される管材は遠心鋳造によって成形され、内面は鋳放しのままで使用されるからである。

【0007】

更に、高Si−耐高温腐食Ni基合金はその靭性の低さのため線材加工が難しく、溶接棒の作製が高コストとなるため、母材と同じ組成の溶接材料の溶加材(溶接棒)を用いた溶接は行われていない。

【0008】

したがって、高Si−耐高温腐食Ni基合金の溶接部の溶接材料としては、母材や溶接部の割れ防止のため、該高Si−Ni基合金よりも靭性が高く、入手が容易なインコネル625に代表される市販溶接材料が溶加材として使用されていた。

【0009】

一方、高クロムフェライト鋼の溶接については、特許文献3に、溶接接合部の初層を母材と同じ成分系のCr含有量が高い溶接材料を用いてイナートガスタングステンアーク(TIG)溶接法により施工し、次層以降を母材よりもCr含有量が低い溶接材料を用いて被膜アーク溶接法等によって施工した溶接継手構造が開示されている。

特許文献3の溶接継手構造では、母材よりもCr含有量が低い溶接材料が、溶接部の大半を占めている。また、母材はNi基合金ではなく、Si含有量が高いことによる該Ni基合金の靭性の低下の問題はまったく考慮されていない。

【特許文献1】特開2004−52107号公報

【特許文献2】特開2006−231405号公報

【特許文献3】特開2000−288738号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

高Si−耐高温腐食Ni基合金の溶接に用いられているインコネル625等の市販溶接材料は、母材である高Si−耐高温腐食Ni基合金よりも耐高温腐食性が低く、該市販溶接材料を用いた溶接部およびその近傍が選択的に腐食してしまう。このため、母材の腐食よりも溶接部の腐食が短期間で進み、熱交換器等の炉内設置物では該溶接部の減肉が問題となっていた。

【0011】

本発明の目的は、高温腐食環境下で高い耐食性を発揮する高Si−耐高温腐食Ni基合金同士の溶接部およびその近傍の耐高温腐食性を高め、高温腐食環境下で長期間の使用可能な耐高温腐食Ni基合金溶接構造体を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の第1の態様に係る耐高温腐食Ni基合金溶接構造体は、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に、前記第二溶着金属WM2が露呈していることを特徴とするものである。

【0013】

ここで、「第二の溶着金属WM2」について「高Si−耐高温腐食Ni基合金と同じ組成」とは、母材である高Si−耐高温腐食Ni基合金と同程度の耐高温腐食性を示すように、母材と同じ組成範囲であることを意味する。

【0014】

本発明によれば、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接によって接合され、溶接部の溶接金属の一部が高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であるので、溶接部の割れの発生を低減させることができ、健全で信頼性の高い溶接部が得られ、該溶接部の強度を確保することができる。

【0015】

加えて、前記溶接部の溶接金属の他の部分は、前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、高温腐食雰囲気に曝される面に、その第二溶着金属WM2が露呈しているので、該高温腐食雰囲気に曝される面の溶接部の耐高温腐食性は、母材と同程度にまで高められる。

【0016】

本発明の第2の態様に係る耐高温腐食Ni基合金溶接構造体は、第1の態様において、前記第二溶着金属WM2は、前記第一溶着金属WM1を被うように設けられ、前記溶接部の両面に露呈していることを特徴とするものである。

【0017】

本発明によれば、高Si−耐高温腐食Ni基合金と同じ組成である第二溶着金属WM2が、溶接部の両面に露呈しているので、耐高温腐食Ni基合金溶接構造体の両面において溶接表面の耐高温腐食性が高められる。

【0018】

本発明の第3の態様に係る耐高温腐食Ni基合金溶接構造体は、第1の態様において、前記複数の要素部材は、小径の内管と大径の外管が同軸に配設され、少なくとも一方の端部が前記内管および前記外管ともに開放されて成る二重管チューブと、前記外管と同径の開口を有するキャップであり、前記二重管チューブの開放端の外管が、前記キャップによって封止されるように溶接接合されていることを特徴とする。

【0019】

本発明によれば、小径の内管と大径の外管が同軸に配設され、少なくとも一方の端部が前記内管および前記外管ともに開放されて成る二重管チューブと、前記外管と同径の開口を有するキャップとの溶接部において、第1の態様と同様の作用効果を奏する耐高温腐食Ni基合金溶接構造体とすることができる。

【0020】

本発明の第4の態様に係る熱交換器は、第3の態様の耐高温腐食Ni基合金溶接構造体により構成された熱交換器である。本発明によれば、溶接部の耐高温腐食性が母材と同程度に高く、高熱腐食環境下で長期間使用可能な熱交換器とすることができる。

【0021】

本発明の第5の態様に係る耐高温腐食Ni基合金溶接構造体は、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、前記溶接された溶接部は、その溶着金属が、前記高Si−耐高温腐食Ni基合金と同じ組成であることを特徴とするものである。

【0022】

本発明によれば、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接によって接合され、溶接部の溶接金属が、前記高Si−耐高温腐食Ni基合金と同じ組成であるので、該高温腐食雰囲気に曝される面の溶接部の耐高温腐食性が、母材と同程度にまで高められる。

【発明の効果】

【0023】

本発明によれば、高Si−耐高温腐食Ni基合金の溶接部において、高温腐食雰囲気に曝される面に露呈する溶接金属が、該高Si−耐高温腐食Ni基合金と同じ組成であるので、前記溶接部およびその近傍の強度を維持させたまま、該溶接部の耐高温腐食性を高めることができ、熱交換器等の炉内設置物の高温腐食環境下での耐用年数を向上させることができる。

【発明を実施するための最良の形態】

【0024】

本発明に係る耐高温腐食Ni基合金溶接構造体は、Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて構成されている。前記複数の要素部材は、前記高Si−耐高温腐食Ni基合金によって形成された管材や板材等である。

【0025】

熱交換器等の耐高温腐食Ni基合金溶接構造体の母材に用いられる高Si−耐高温腐食Ni基合金としては、公知の高Si−耐高温腐食Ni基合金を利用することができる。その合金の組成例を以下に2種類示す。本発明はこれらに限定されるものではない。

【0026】

<高Si耐高温腐食性Ni基合金(1)>

C:0.18〜0.28wt%、Si:3.00〜6.00wt%、Mn:0.10wt%以下、P:0.01wt%以下、S:0.01wt%以下、Cr:30.0〜35.0wt%、Ni:45.0〜50.0wt%、Mo:4.5〜5.5wt%、残りFeの成分からなる耐高温腐食性合金。

<高Si耐高温腐食性Ni基合金(2)>

C:0.15〜0.25wt%、Si:4.5〜5.5wt%、Cr:23〜29wt%、Ni:47〜57wt%、Mo:3.5wt%以下を含有し、残部がFeおよび不可避的不純物からなる耐高温腐食性合金。

【0027】

本発明において、前記複数の要素部材同士の溶接接合は、被覆アーク溶接、ガスタングステンアーク溶接、ガスメタルアーク溶接、サブマージアーク溶接等のアーク溶接によって行うことができる。

【0028】

図1は、本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部のアーク溶接による溶接手順の一例を示す図である。耐高温腐食Ni基合金溶接構造体1を成す前記複数の要素部材が2本の同径の管材2、3である場合、すなわち溶接継手を形成する場合は、図1のような片面溶接が行われる。

【0029】

片面溶接の開先の形状はU形、V形、レ形、J形等が挙げられ、母材の厚みや溶接方法を考慮して適宜選択される。開先深さd、ルート間隔a、ルート面b、開先角度θは、母材の合金組成および母材の厚みtによって適宜設定される。例えば、厚み5mmの高Si耐高温腐食性Ni基合金(1)または高Si耐高温腐食性Ni基合金(2)を母材とした場合には、d=4mm、a=3mm、b=1mm、θ=30°に設定される。

【0030】

溶接部10は、その溶着金属WMが、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2であり、高温腐食雰囲気に曝される面に、前記第二溶着金属WM2が露呈するように溶接される。

【0031】

本発明で用いられる、前記高Si−耐高温腐食Ni基合金より靭性の高い溶着金属WM1を形成する溶接材料としては、公知のNi基合金等を利用することができる。靭性の高い溶着金属WM1を形成する高靭性溶接材料として用いられる合金の組成例を以下に3種類示す。本発明はこれらに限定されるものではない。

【0032】

<高靭性溶接材料(1)>

Cr:20〜23wt%、Mo:8〜10wt%、Fe:2〜3wt%、Nb+Ta:3〜4wt%、残部がNiからなる合金。

<高靭性溶接材料(2)>

Cr:18〜22wt%、Fe:1〜3wt%、Mn:2.5〜3.5wt%、Nb+Ta:2〜4wt%、残部がNiからなる合金。

<高靭性溶接材料(3)>

Cr:21〜24wt%、Fe:13〜15wt%、Al:1〜2wt%、残部がNiからなる合金。

【0033】

図1においては、初層11が前記高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1で形成され、残り(第二層12〜第五層15)が前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2によって形成されている。図1の溶接部10の構成では、第五層15(溶接最終部)側が高温腐食雰囲気に曝される面となる。

【0034】

第一溶着金属WM1および第二溶着金属WM2の厚み(層数)は、母材である前記要素部材(本実施例においては管材2、3)の厚みや、高Si−耐高温腐食Ni基合金の組成、溶接方法、および該要素部材の表面状態(研磨状態など)によって適宜設定することができる。

【0035】

第一溶着金属WM1を、前記高靭性溶接材料(1)〜高靭性溶接材料(3)を用いて形成する場合には、例えば、ガスタングステンアーク溶接(以下、GTAWと称する)等のガスシールドアーク溶接によって行うことが望ましい。

【0036】

一方、第二溶着金属WM2は、母材である高Si−耐高温腐食Ni基合金とほぼ同じ組成であるが、前記高Si耐高温腐食性Ni基合金(1)、および前記高Si耐高温腐食性Ni基合金(2)に示したような組成の溶着金属を、前記GTAW等のガスシールドアーク溶接によって溶接する場合、母材である高Si−耐高温腐食Ni基合金とほぼ同じ組成を有する溶接棒を作製する必要がある。しかし、前記高Si耐高温腐食性Ni基合金は、その高いSi含有量のため、靭性が低くなる傾向があり、溶接棒の作製にコストがかかる。

【0037】

また、高Si−耐高温腐食Ni基合金はその靭性の低さのために加工性が悪いので、管材2および管材3を製造する際には、引抜き加工法等の塑性加工法ではなく、遠心鋳造法が用いられる。遠心鋳造法によって作製された管材2および管材3の内面は鋳放しのままで使用されるため、管の外面4よりもその内面5の方が表面状態が粗く、このような管材を溶接する場合にはその管の内面5からの割れの問題が顕著である。

【0038】

このような性質を持つ高Si−耐高温腐食性Ni基合金とほぼ同じ組成の第二溶着金属WM2の形成は、被覆アーク溶接(以下、SMAWと称する)法による溶接によって行うことができる。SMAWは、フラックスを施した芯線(または心線)を溶接棒とする溶接法であるが、本実施例では、Ni−20Crの芯線の周囲に、ライム系またはライムチタニア系フラックスを塗布し、該フラックス中に金属元素(Cr、Mo、Si等)を混合した溶接棒が用いられる。

【0039】

当該溶接棒を用いた被膜アーク溶接によって形成された溶着金属が、高Si耐高温腐食性Ni基合金とほぼ同じ組成を有するように、前記フラックス中の金属元素(Cr、Mo、Si等)の種類および量を調節することによって、前記第二溶着金属WM2を形成することができる。

【0040】

本実施の形態では、溶接部10の溶接金属WMの一部が高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1であるので、溶接部の割れの発生を低減させることができ、健全で信頼性の高い溶接部が得られ、該溶接部の強度を確保することができる。

【0041】

加えて、前記溶接部の溶接金属の他の部分が、前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2であり、高温腐食雰囲気に曝される面に、その第二溶着金属WM2が露呈しているので、該高温腐食雰囲気に曝される面の溶接部の耐高温腐食性は、母材と同程度にまで高められる。

【0042】

また、母材である高Si耐高温腐食性Ni基合金と同じ組成の溶接材料の溶接棒を用いた溶接では、管材2、3の内面(初層側)の表面状態の粗さのため、初層では溶接時の溶接部10(溶接金属や溶接熱影響部)の割れが特に起こりやすく、初層に高Si耐高温腐食性Ni基合金と同じ組成の溶接金属を設けることはできない。しかし、本実施例における、SMAW法による第二溶着金属WM2の形成方法を用いれば、初層に第二溶着金属WM2を設けることもできる。これにより、溶着金属WMをすべて第二溶着金属WM2で形成することも可能となり、溶接部10全体の耐高温腐食性を母材と同程度にまで高めることもできる。

【0043】

図2は、本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部のアーク溶接による溶接手順の他の例を示す図である。耐高温腐食Ni基合金溶接構造体21を成す前記複数の要素部材が板材22、23である場合は、図2のような両面溶接を行うこともできる。両面溶接を行う場合の開先の形状はH形、X形、K形、両面J形等が挙げられる。図2はH形開先の例である。

【0044】

溶接部30は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2であり、高温腐食雰囲気に曝される面に、前記第二溶着金属WM2が露呈するように溶接される。

【0045】

表面24(図2の上側面)から溶接する第一溶接工程と、裏面25(図2の下側面)から溶接する第二溶接工程によって溶接され、第一溶接工程における初層31が前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1で形成され、第一溶接工程における第二層32および第三層33が前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2によって形成されている。更に、第二溶接工程における初層41が前記高Si−耐高温腐食Ni基合金より靭性の高い第一溶着金属WM1で形成され、第二溶接工程における第二層42および第三層43が前記高Si−耐高温腐食Ni基合金と同じ組成の第二溶着金属WM2によって形成されている。

【0046】

図2の溶接部30の構成では、第一溶接工程および第二溶接工程におけるそれぞれの第三層33および43(それぞれの工程における溶接最終部)が高温腐食雰囲気に曝される面となる。第一溶着金属WM1および第二溶着金属WM2の形成方法(溶接方法)は、前述の片面溶接の場合と同様であるのでその説明は省略する。

【0047】

このように、両面溶接を施した場合には、高Si−耐高温腐食Ni基合金と同じ組成である第二溶着金属WM2が前記第一溶着金属WM1を被い、該第二溶着金属WM2が溶接部30の両面に露呈する構成とすることができ、耐高温腐食Ni基合金溶接構造体の表面24および裏面25の両面において溶接部30の耐高温腐食性が高めることができる。

【0048】

[実施例1]

表1は、本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部の耐高温腐食性評価のための高温腐食試験に使用した実施例および比較例の条件である。実施例1−1[母材が耐高温腐食性合金(1)]、実施例1−2[母材が耐高温腐食性合金(2)]、および比較例1−3は溶接部の評価のための被試験体であり、各溶接部は表1に示した溶接方法の条件によって作製されている。比較例1−1は実施例1−1の母材、比較例1−2は実施例1−2の母材であり、溶接部ではない部分、すなわち母材自体の耐高温腐食性評価のための被試験体である。実施例1−1、実施例1−2、および比較例1−1〜比較例1−3について、小スケール(実験室レベル)での高温腐食試験を行った。また、高温腐食試験後の試験片の腐食界面について観察および分析を行った。

【0049】

【表1】

《耐高温腐食性評価方法》

JIS Z2293「金属材料の塩浸漬及び塩埋没高温腐食試験法」に一部準じ、灰組成などについて改変した下記の条件の高温腐食試験を試験片について行った。該高温腐食試験を実施した後の試験片の脱スケールは、3%過マンガン酸カリウム+5%水酸化ナトリウム水溶液と、5%クエン酸アンモニウム水溶液中で交互に煮沸することによって行った。脱スケール後、試薬塗布面積当たりの重量減少を算出し、この腐食減量(mg/cm2)をもって耐高温腐食性評価の指標とした。前記高温腐食試験の条件を以下に示す。

【0050】

<高温腐食試験条件>

試験片形状/寸法: 板材/10mm×10mm×2mm

[実施例1−1、実施例1−2、および比較例1−3については溶接部の表面側(最終層側)から採取、比較例1−1および比較例1−2については、母材表面側から採取した]

灰条件: Al2O3-NaCl-KCl-Na2SO4-K2SO4混合試薬(重量比60:9:6:15:10)中に

3mmの深さに埋没

試験温度/保持時間/雰囲気: 850℃または900℃/200h/大気中

【0051】

《腐食界面観察及び分析》

前記高温腐食試験後の試験片表面に対し、腐食界面付近の断面を鏡面研磨し、SEMによる観察およびEPMAによる分析を行った。

【0052】

高温腐食試験後の各試験片の腐食減量(mg/cm2)の計測結果、およびSEMによる腐食界面の観察の結果を表2に示す。

【0053】

【表2】

【0054】

高温腐食試験の結果、試験温度850℃における腐食減量は、実施例1−1では15.8mg/cm2、実施例1−2では11.0mg/cm2であった。一方、溶接部の全層の溶接金属が高靭性溶接材料(1)によって形成されている比較例1−3は、81.6mg/cm2であった。

【0055】

また、同温度条件における比較例1−1および比較例1−2の腐食減量は、それぞれ17.4mg/cm2、13.9mg/cm2であった。比較例1−1および比較例1−2は母材自体の耐高温腐食性評価のための被試験体であり、比較例1−1は実施例1−1の母材、比較例1−2は実施例1−2の母材であるので、実施例1−1および実施例1−2の溶接部の耐高温腐食性は母材と同程度の高さであると言える。

【0056】

実施例1−2、比較例1−1、比較例1−3については、更に高温条件下(試験温度:900℃)での高温腐食試験による耐高温腐食性評価を行った。

試験温度900℃における実施例1−2の腐食減量は19.9mg/cm2であり、減肉は進むものの依然として高い耐高温腐食性を示すことが明らかとなった。

【0057】

次に、腐食界面観察及び分析の結果を説明する。全ての試験片において、腐食層として脱Cr化した変質層が認められた。この変質層の厚さは、実施例1−1および実施例1−2では140μmであった。一方、比較例1−3の変質層の厚さは280μmであり、実施例1−1の2倍の深さまで腐食が進んでいた。

【0058】

また、母材自体の被試験体である比較例1−1および比較例1−2における変質層厚さはそれぞれ140μmおよび130μmであった。このことからも、実施例1−1および実施例1−2の溶接部の耐高温腐食性は母材と同程度の高さであると言える。

【0059】

比較例3では溶接金属が腐食するとともに、母材と溶接金属の化学組成が異なるため、溶接金属近傍で異種金属の接触によるガルバニック腐食が生じていた。

一方、実施例1および実施例2では、母材と溶接金属の化学組成が同一であるため、溶接金属近傍でのガルバニック腐食は認められなかった。

【0060】

[実施例2]

前記耐高温腐食性合金(1)の組成の合金によって形成され、本発明に係る耐高温腐食Ni基合金溶接構造体によって構成されたガス化溶融炉用の熱交換器51をガス化溶融炉に設置し、高温腐食環境下で使用した。

【0061】

図3は、本実施例に係る熱交換器の概略断面図であり、図4は、図3の要部拡大図である。図5(A)および図5(B)は、本実施例に係る熱交換器を構成する二重管チューブとキャップ(A)、およびそれらを溶接して形成した熱交換器(B)の溶接部近傍の斜視図である。

【0062】

本実施例に係る熱交換器51は、図3に示すように熱分解ドラム58に接続されて使用される。該熱分解ドラム58から内管52と外管53の間に被加熱空気が送り込まれ、外管53の外側の前記腐食成分を含む高温ガスによって温められる。暖められた空気は内管52の内側を流通して循環する。すなわち、前記外管53の外側が高温腐食環境である。

【0063】

前記熱交換器51は、図4および図5に示されるように、二重管チューブ54とキャップ56とを溶接して形成されている。前記二重管チューブ54は、小径の内管52と、二重管チューブ54の外形を成す大径の外管53とが同軸に配設され、一方の端部が前記内管52および前記外管53ともに開放されて構成されている。前記キャップ56は、前記外管53と同径の開口55を有している。

【0064】

実施例2−1は、実施例1−1と同じ溶接方法および溶接条件で溶接し形成されたものであり、比較例2−1は、比較例1−3と同じ溶接方法および溶接条件で溶接して形成されたものである。実施例2−1および比較例2−1の熱交換器を排ガス温度約1100℃、腐食成分として塩素分1.0〜4.5mass%、硫黄分4〜15mass%を含む環境下で使用し、二重管チューブ54とキャップ56とを溶接した溶接部57の肉厚を、超音波厚み測定装置を用いて測定した。

【0065】

比較例2−1の熱交換器の溶接部では、6ヶ月の使用で2〜3mmの減肉が認められた。一方、実施例2−1の熱交換器の溶接部では、6ヶ月使用後の減肉は1mm未満であり、比較例の約3倍の耐食性を示した。したがって、溶接部の減肉量を熱交換器の交換時期の指標とする場合には、実施例2−1の熱交換器では比較例2−1の熱交換器よりも長い耐用年数が期待できると言える。

【産業上の利用可能性】

【0066】

本発明は、都市ごみや産業廃棄物等の廃棄物の焼却処理を行う焼却処理設備の燃焼炉等に使用する熱交換器等の耐高温腐食Ni基合金溶接構造体に利用可能である。

【図面の簡単な説明】

【0067】

【図1】本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部のアーク溶接による溶接手順の一例を示す図である。

【図2】本発明に係る耐高温腐食Ni基合金溶接構造体の溶接部のアーク溶接による溶接手順の他の例を示す図である。

【図3】実施例2に係る熱交換器の概略断面図である。

【図4】図3の要部拡大図である。

【図5】実施例2に係る熱交換器を構成する二重管チューブとキャップ(A)、およびそれらを溶接して形成した熱交換器(B)の溶接部近傍の斜視図である。

【符号の説明】

【0068】

1 耐高温腐食Ni基合金構造体、 2、3 要素部材(管材)、

4 管材の外面、 5 管材の内面、

10 溶接部、 11 初層、 12 第二層、 13 第三層、

14 第四層、 15 第五層、

21 耐高温腐食Ni基合金溶接構造体、 22、23 要素部材(板材)、

24 板材の表面、 25 板材の裏面、

30 溶接部、

31 第一溶接工程の初層、 32 第一溶接工程の第二層、

33 第一溶接工程の第三層、

41 第二溶接工程の初層、 42 第二溶接工程の第二層、

43 第二工程の第三層、

51 熱交換器、 52 内管、 53 外管、 54 二重管チューブ、

55 開口、 56 キャップ、 57 溶接部、 58 熱分解ドラム

【特許請求の範囲】

【請求項1】

Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、

前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、

高温腐食雰囲気に曝される面に、前記第二溶着金属WM2が露呈していることを特徴とする耐高温腐食Ni基合金溶接構造体。

【請求項2】

請求項1に記載の耐高温腐食Ni基合金溶接構造体において、前記第二溶着金属WM2は、前記第一溶着金属WM1を被うように設けられ、前記溶接部の両面に露呈していることを特徴とする耐高温腐食Ni基合金溶接構造体。

【請求項3】

請求項1に記載の耐高温腐食Ni基合金溶接構造体において、前記複数の要素部材は、小径の内管と大径の外管が同軸に配設され、少なくとも一方の端部が前記内管および前記外管ともに開放されて成る二重管チューブと、前記外管と同径の開口を有するキャップであり、

前記二重管チューブの開放端の外管が、前記キャップによって封止されるように溶接接合されていることを特徴とする耐高温腐食Ni基合金溶接構造体。

【請求項4】

請求項3に記載された耐高温腐食Ni基合金溶接構造体により構成された熱交換器。

【請求項5】

Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、

前記溶接された溶接部は、その溶着金属が、前記高Si−耐高温腐食Ni基合金と同じ組成であることを特徴とする耐高温腐食Ni基合金溶接構造体。

【請求項1】

Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、

前記溶接された溶接部は、その溶着金属が、一部は前記高Si−耐高温腐食Ni基合金より靭性の高い第一の溶着金属WM1であり、残りは前記高Si−耐高温腐食Ni基合金と同じ組成の第二の溶着金属WM2であり、

高温腐食雰囲気に曝される面に、前記第二溶着金属WM2が露呈していることを特徴とする耐高温腐食Ni基合金溶接構造体。

【請求項2】

請求項1に記載の耐高温腐食Ni基合金溶接構造体において、前記第二溶着金属WM2は、前記第一溶着金属WM1を被うように設けられ、前記溶接部の両面に露呈していることを特徴とする耐高温腐食Ni基合金溶接構造体。

【請求項3】

請求項1に記載の耐高温腐食Ni基合金溶接構造体において、前記複数の要素部材は、小径の内管と大径の外管が同軸に配設され、少なくとも一方の端部が前記内管および前記外管ともに開放されて成る二重管チューブと、前記外管と同径の開口を有するキャップであり、

前記二重管チューブの開放端の外管が、前記キャップによって封止されるように溶接接合されていることを特徴とする耐高温腐食Ni基合金溶接構造体。

【請求項4】

請求項3に記載された耐高温腐食Ni基合金溶接構造体により構成された熱交換器。

【請求項5】

Ni:45〜57wt%、Cr:23〜35wt%、Mo:1〜5wt%、Si:3〜6wt%、C:0.05〜0.5wt%を含有し、残部がFeおよび不可避的不純物から成る高Si−耐高温腐食Ni基合金によって形成された複数の要素部材同士が溶接接合されて成る耐高温腐食Ni基合金溶接構造体であって、

前記溶接された溶接部は、その溶着金属が、前記高Si−耐高温腐食Ni基合金と同じ組成であることを特徴とする耐高温腐食Ni基合金溶接構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−253999(P2008−253999A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−95665(P2007−95665)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000005902)三井造船株式会社 (1,723)

【出願人】(506059861)クリモトメック株式会社 (34)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000005902)三井造船株式会社 (1,723)

【出願人】(506059861)クリモトメック株式会社 (34)

【Fターム(参考)】

[ Back to top ]