Fターム[4F072AB10]の内容

強化プラスチック材料 (49,419) | 繊維状物質一般 (9,726) | 繊維状物質の材質 (5,762) | 無機繊維(←アスベスト) (3,619) | 炭素繊維 (1,298)

Fターム[4F072AB10]に分類される特許

261 - 280 / 1,298

熱伝導性成形体

【課題】熱伝導性能に優れるとともに、ハンドリング性を高めることが容易な熱伝導性成形体を提供する。

【解決手段】熱伝導性成形体11は、発熱体と放熱体との間に介在して用いられ、高分子マトリックス12と、熱伝導性充填材13とを含有する熱伝導性高分子組成物から成形される。熱伝導性充填材13は、一定方向に配向された繊維状充填材14を含む。熱伝導性成形体11において、繊維状充填材14の配向の方向と交差する外面16上には、繊維状充填材14の端部が、外面16に交差した状態で露出している。熱伝導性成形体11は、その使用時に、外面16が発熱体及び放熱体の少なくとも一方に接触するように、発熱体と放熱体との間に介在される。露出された繊維状充填材14の端部が、熱伝導性成形体11の使用時に、熱伝導性成形体11内において高分子マトリックス12に対して相対的に没入する。

(もっと読む)

プリプレグの製造装置およびプリプレグの製造方法

【課題】繊維束への樹脂含浸量および繊維束の拡幅量を向上することができるプリプレグの製造装置を提供する。

【解決手段】繊維束にマトリックス樹脂を含浸させてプリプレグを製造するプリプレグの製造装置であって、繊維束にマトリックス樹脂を塗布するための樹脂塗布手段と、繊維束を加圧するための一対の加圧ローラと、一対の加圧ローラの少なくとも一方を加圧ローラの回転軸に対して直交方向に往復駆動させる往復機構と、を有するプリプレグの製造装置である。

(もっと読む)

繊維強化樹脂シートの製造装置及びその製造方法

【課題】これまでに比べ、より短い時間かつ安価に、マトリクス樹脂を強化繊維基材内部に均一に含浸することができる繊維強化樹脂シートの製造装置及びその製造方法を提供する。

【解決手段】繊維強化樹脂シートを製造する製造装置は、含浸ロール10に熱可塑性樹脂Pを加圧して供給する樹脂供給部31と、含浸ロール10を回転駆動させるモータ32とを備える。含浸ロール10は、軸芯CL周りの回転方向に対して固定されると共に樹脂供給部31に接続された内筒部11と、内筒部11を内部に内挿すると共に、モータ32に連結された外筒部12と、を備える。内筒部11には搬送方向Lの上流側に向った周方向の位置に、第1のスリット11が形成されており、外筒部12には、軸方向に沿って形成された複数の第2のスリットが、周方向に等間隔に設けられている。

(もっと読む)

着色繊維強化複合材用基材及び着色繊維強化複合材

【課題】 発色性が高く、難着色性の強化繊維種を採用した場合にも対応可能で、小製造ロッドであっても採用可能な繊維強化複合材用基材を提供する。

【解決手段】 強化繊維cを一方向に引き揃えた強化繊維束にマトリックス樹脂を含浸させて形成した繊維強化基材2と、その繊維強化基材2の一面に接着している発色要素を備えたフィルム状の着色材3とからなる。フィルム状の着色材3を、繊維強化基材2の半(未)硬化面の接着性を利用して接着してある

(もっと読む)

強化繊維用サイジング剤、合成繊維ストランドおよび繊維強化複合材料

【課題】 本発明の目的は、熱可塑性マトリックス樹脂を補強するために用いられる強化繊維に対して、優れた接着性を付与できる強化繊維用サイジング剤と、それを用いた合成繊維ストランド、繊維強化複合材料を提供することにある。

【解決手段】 本発明は、熱可塑性マトリックス樹脂を補強するために用いられる強化繊維用サイジング剤であって、示差走査熱量計(DSC)で測定したときに、ガラス転移点が20℃以上であり、かつ結晶融解に基づく融解吸熱量が3J/g以上の吸熱ピークを有しないポリマー成分を必須に含有し、サイジング剤の不揮発分全体に占める該ポリマー成分の重量割合が10〜100重量%である、強化繊維用サイジング剤である。

(もっと読む)

シートモールディングコンパウンド

【課題】CSMC成形品の変形及びクラックの発生を抑えると共に、成形品中のスチレンモノマー残存量を低下させることを課題とする。

【解決手段】ビスフェノールA型ビニルエステル樹脂、スチレンモノマー、カーボン繊維及び有機過酸化物を含むシートモールディングコンパウンドであって、前記シートモールディングコンパウンド中の活性酸素濃度が9.0×10-2〜25.0×10-2重量%である前記シートモールディングコンパウンドを使用することにより前記課題を解決することができる。

(もっと読む)

炭素繊維強化複合材料、その製造方法及びそれを用いたエレベータかご

【課題】成形時の樹脂のハンドリング性に優れ、成形後の高い難燃性及び機械的強度を兼ね備えた炭素繊維強化複合材料性を提供すること。

【解決手段】積層された炭素繊維基材に熱硬化性樹脂と水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモン、五酸化アンチモン及び赤燐からなる群から選択される少なくとも1種の無機充填剤とを含有する熱硬化性樹脂組成物を含浸、硬化させてなる炭素繊維強化複合材料であって、炭素繊維強化複合材料全体における熱硬化性樹脂に対する無機充填剤の体積充填率が10体積%以上120体積%以下であり且つ炭素繊維基材の積層厚み方向に上層、中層及び下層に3等分したときに、上層における熱硬化性樹脂に対する無機充填剤の体積充填率が、中層及び下層それぞれにおける熱硬化性樹脂に対する無機充填剤の体積充填率の2倍以上であることを特徴とする炭素繊維強化複合材料。

(もっと読む)

炭素繊維強化複合材料用エポキシ樹脂組成物、プリプレグおよび炭素繊維強化複合材料

【課題】優れた耐衝撃性と導電性とを兼ね備えた炭素繊維強化複合材料を提供可能なプリプレグを提供する。

【解決手段】[A]炭素繊維と[B]熱硬化性樹脂を含み、かつ下記(1)、(2)の少なくともいずれか一方を満たすプリプレグ。(1)[C]熱可塑性樹脂の粒子または繊維、および[D]導電性の粒子または繊維を含み、[[C]の配合量(重量部)]/[[D]の配合量(重量部)]で表される重量比が1〜1000である。(2)[E]熱可塑性樹脂の核または芯が導電性物質で被覆された導電性の粒子または繊維を含む。

(もっと読む)

エポキシ樹脂組成物、プリプレグおよび繊維強化複合材料

【課題】 耐熱性、靭性共に優れたエポキシ樹脂組成物と、このエポキシ樹脂組成物を用いたプリプレグおよび繊維強化複合材料を提供する。

【解決手段】 (A)イソシアネート変性エポキシ樹脂 15〜50質量%、(B)ビスフェノールA型エポキシ樹脂および/またはビスフェノールF型エポキシ樹脂 20〜60質量%、(C)多官能エポキシ樹脂 15〜30質量%、のエポキシ樹脂を含んでなり、(D)ポリアミン系エポキシ樹脂硬化剤を、その活性水素当量数が全エポキシ樹脂のエポキシ当量数に対して1.15倍〜1.50倍となるように添加されたエポキシ樹脂組成物。

(もっと読む)

繊維強化樹脂成形品、およびその製造方法

【課題】中空2を有するFRP1が中子3の引き抜きを容易に行うことができない形状であっても、コストアップすることなく中空2の形状を安定させて、表面品質を向上させるとともにマトリックス樹脂の注入圧を高めて成形サイクルを短縮する。

【解決手段】FRP1において、繊維強化樹脂部4の内側に中子3を残存させる。これにより、中子3を引き抜く必要がなくなるので、FRP1が中子3の引き抜きを容易に行うことができない形状であっても、FRP1を複数のパーツに分割する必要がなくなる。このため、設備コストやランニングコストを安価に抑えることができるので、コストアップすることなく中空2を有するFRP1を得ることができる。また、中子3を引き抜く必要がないので、中子3自身の剛性を高めたり、中空2に充填物を充填してRTM成形後に充填物を抜き出したりすることで、中空2の形状を安定させることができる。

(もっと読む)

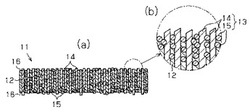

繊維強化熱可塑性樹脂の製造方法、該製造方法により得られた繊維強化熱可塑性樹脂およびこれを用いた成形品

【課題】ボイドなどの空隙が少なく、繊維含有率が良好で、繊維蛇行のない繊維強化熱可塑性樹脂の製造方法を提供する。

【解決手段】長繊維からなる強化繊維で構成される強化繊維シート10の一方の面に、熱可塑性樹脂からなる熱可塑性樹脂層11を配置し、前記強化繊維シート10の他方の面に、前記熱可塑性樹脂が溶融する温度で溶融しない材料からなる網状シート12を配置し、積層物を得る配置工程と、前記熱可塑性樹脂は溶融し、前記網状シート12は溶融しない温度で、前記積層物を加熱するとともに加圧して、前記熱可塑性樹脂を前記強化繊維シート10と前記網状シート12とに含浸する含浸工程を有する、繊維強化熱可塑性樹脂の製造方法。

(もっと読む)

繊維強化複合材料用エポキシ樹脂組成物、プリプレグおよび繊維強化複合材料

【課題】低温下や高温吸湿下等の厳しい使用環境での機械強度に優れ、構造材料として好適な繊維強化複合材料、これを得るためのエポキシ樹脂組成物、およびそのエポキシ樹脂組成物を用いて得られるプリプレグを提供する。

【解決手段】少なくとも次の構成要素[A]、[B]、[C]を含んでなるエポキシ樹脂組成物であって、配合したエポキシ樹脂総量100質量%に対して[A]を3〜40質量%と、[B]を40〜80質量%含むことを特徴とする繊維強化複合材料用エポキシ樹脂組成物。[A]:アミド、イミド、スルホンアミド、カルボニル、スルホンのいずれかの構造を含む1官能のエポキシ樹脂[B]:3官能以上のエポキシ樹脂[C]:エポキシ樹脂の硬化剤

(もっと読む)

プリプレグ、炭素繊維複合材料およびその製造方法

【課題】樹脂含浸性を損なうことなく衝撃後圧縮強度に優れたプリプレグ及び炭素繊維複合材料を提供すること。

【解決手段】熱可塑性樹脂を必須成分として含むエポキシ樹脂組成物と炭素繊維からなるプリプレグであって、炭素繊維が、直径5.5〜6.5μm、表面酸素濃度比O/Cが20%以上、ストランド引張弾性率290〜350GPa、ストランド引張強度が5400MPa以上の炭素繊維であり、エポキシ樹脂組成物が温度75℃で、粘度15Pa・s以上の樹脂組成物であることを特徴とするプリプレグと、それを用いて得られる炭素繊維強化複合材料。

(もっと読む)

プリプレグおよび炭素繊維強化複合材料

【課題】優れた耐衝撃性と導電性とを兼ね備えた炭素繊維強化複合材料を製造するプリプレグを提供する。

【解決手段】[A]炭素繊維と[B]熱硬化性樹脂を含み、かつ下記(1)、(2)の少なくともいずれか一方を満たすプリプレグ。(1)[C]熱可塑性樹脂の粒子または繊維、および[D]導電性の粒子または繊維を含み、[[C]の配合量(重量部)]/[[D]の配合量(重量部)]で表される重量比が1〜1000である。(2)[E]熱可塑性樹脂の核または芯が導電性物質で被覆された導電性の粒子または繊維を含む。

(もっと読む)

プリプレグおよび成形体の製造方法

【課題】植物性資源を主原料とし、かつ難燃性、抗菌性を付与したプリプレグ及び成形体の製造方法を提供する。

【解決手段】樹脂組成物を繊維に含浸してなる、プリプレグであって、前記樹脂組成物がリグニン、硬化剤及び硬化促進剤を含み、前記繊維が植物繊維、炭素繊維、合成繊維、無機繊維のうち1つないし2つ以上選択されるものであり、前記リグニンが有機溶媒に可溶である、プリプレグ。

(もっと読む)

繊維強化樹脂構造部材及びその製造方法

【課題】軽量化、製造コストの低減、強度の向上を図ることができると共に、大量生産が可能で、材料が安価であり、又、複雑な形状の成形が可能な繊維強化樹脂構造部材及びその製造方法を提供することを課題とする。

【解決手段】樹脂と繊維の複合材からなる繊維強化樹脂構造部材1であって、内層部2を、繊維構造体に熱可塑性樹脂を含浸した芯材で構成し、この内層部2の周囲を覆う外層部3を、長繊維を含有する熱可塑性樹脂から構成した繊維強化樹脂構造部材1。

(もっと読む)

ハイブリッド炭素繊維強化熱可塑性樹脂複合材料

【課題】炭素繊維の0度方向曲げ強度と90度方向曲げ強度とも単独の炭素繊維強化では得られない高い強度を示し、構造材に適した複合材料を提供する。

【解決手段】熱可塑性樹脂(A)100質量部に対して、繊維径3〜25μm、長さ20mm以上の炭素長繊維(B)80〜250質量部、及び繊維径0.5〜20nm、長さ100〜5000nmの炭素微細繊維(C)0.1〜10質量部を含有することを特徴とするハイブリッド炭素繊維強化熱可塑性樹脂複合材料。また、熱可塑性樹脂(A)が、ポリアミド樹脂及び/または酸変性ポリプロピレン樹脂であることが好ましい態様であるハイブリッド炭素繊維強化熱可塑性樹脂複合材料。また、炭素微細繊維(C)が、カーボンナノチューブ及び/またはカーボンナノファイバーであることがさらに好ましい態様であるハイブリッド炭素繊維強化熱可塑性樹脂複合材。

(もっと読む)

サイジング剤塗布炭素繊維束およびその製造方法

【課題】炭素繊維とマトリックス樹脂、とりわけエポキシ樹脂との界面接着性を高めることができるサイジング剤塗布炭素繊維束を提供すること。

【解決手段】サイジング剤が炭素繊維束100質量部に対して0.1〜10質量部の割合で塗布しているサイジング剤塗布炭素繊維束であって、該サイジング剤が、水酸基および/またはカルボキシル基と、1級アミノ基および/または2級アミノ基を有する化合物(A)を1〜80質量部、複数のエポキシ基を有する化合物(B)を20〜99質量部の比率で含む混合物または該混合物の熱処理物であるサイジング剤塗布炭素繊維束。

(もっと読む)

炭素繊維強化複合材料

【課題】優れた耐衝撃性と導電性とを兼ね備えた炭素繊維強化複合材料を提供すること。

【解決手段】少なくとも[A]炭素繊維、[B]熱硬化性樹脂、[C]熱可塑性樹脂の粒子、[D]導電性の粒子を含み、[D]導電性の粒子の粒径の変動係数が5%以下であるプリプレグを2枚以上積層し、硬化してなる炭素繊維強化複合材料であって、該炭素繊維強化複合材料の[A]炭素繊維の層間で30%以上の個数の[D]導電性の粒子がそれぞれの[A]炭素繊維と接触している炭素繊維強化複合材料、ないし、少なくとも[A]炭素繊維、[B]熱硬化性樹脂、[C]熱可塑性樹脂の粒子、[D]導電性の粒子を含む炭素繊維強化複合材料であって、[D]導電性の粒子の粒径の変動係数が5%以下であり、かつ、30%以上の個数の[D]導電性の粒子が炭素繊維強化複合材料の[A]炭素繊維の層間でそれぞれの[A]炭素繊維と接触している炭素繊維強化複合材料である。

(もっと読む)

繊維用集束剤

【課題】 チョップドストランド形状を保つことができ、マトリックス樹脂であるポリオレフィンと繊維の両方と親和性が高く、複合材料の曲げ強度が十分である繊維用集束剤を提供することを目的とする。

【解決手段】 プロピレンを必須成分とした重合体であって、分子内にアミノ基を1個以上有するポリオレフィン樹脂(A)、およびガラス転移温度が−150〜25℃であるエラストマー(B)が水性媒体(C)中に溶解もしくは分散されていることを特徴とするオレフィン系熱可塑性樹脂強化用繊維の集束剤である。

(もっと読む)

261 - 280 / 1,298

[ Back to top ]