Fターム[4F072AD06]の内容

強化プラスチック材料 (49,419) | マトリックス (8,173) | 付加系樹脂 (1,465) | 塩化ビニル系(←塩化ビニリデン) (66)

Fターム[4F072AD06]に分類される特許

21 - 40 / 66

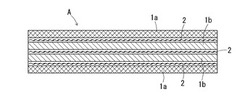

積層体

【課題】ASTM規格のE−84クラスIに適合する難燃性を備え、耐衝撃性、外観、強度、寸法安定性などに優れた積層体を提供する。

【解決手段】補強剤及び錫系安定剤を少なくとも含有した塩素化塩化ビニル樹脂層と、ガラス繊維層2を交互に積層一体化された積層体であって、表裏両面の塩素化塩化ビニル樹脂層1a又は表面の塩素化塩化ビニル樹脂層1aにおける補強剤の含有量を、内部の塩素化塩化ビニル樹脂層1bにおける補強剤の含有量よりも多くした積層体Aとする。錫系安定剤の含有量も、内部の塩素化塩化ビニル樹脂層1bより表裏両面又は表面の塩素化塩化ビニル樹脂層1aの方を多くする。これにより発煙量を少なくし火炎の伝播を遅くして所期の難燃性を発揮させると共に、耐衝撃性、外観、強度、寸法安定性を向上させる。

(もっと読む)

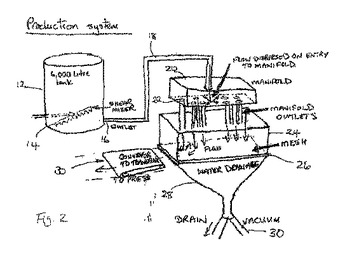

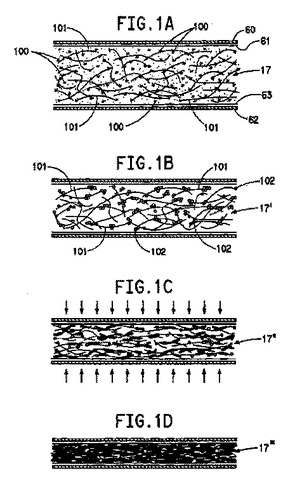

繊維マトリックス及び繊維マトリックスの作成方法

三次元繊維構造の形成方法を開示する。本方法は、a)液体担体、繊維、及びバインダーを含む出発物質を提供する工程、b)出発物質を基板に通過させ、基板上に繊維を堆積させる工程、c)三次元繊維マトリックスを形成する工程、及びd)バインダーを硬化する工程を含む。基板上の出発物質の流れが無秩序であり、高い割合の空隙を含有する三次元構造内に繊維が配置されるように、基板上への材料の流れを調整してもよい。このプリフォームは、湿潤状態で加圧してもよく、圧力下で硬化する。繊維は、炭素繊維を含んでもよい。再生炭素繊維が特に有用であることがわかった。得られたプリフォームは確率的であってもよく、融蝕用途及びブレーキ用途での使用に最適である。  (もっと読む)

(もっと読む)

セルロース繊維分散液の製造方法及びこれを用いた樹脂成形体

【課題】本発明の解決しようとする課題は、セルロースをゲル化させることなく、高濃度でMFCへ粉砕し、均一な分散状態にしたセルロース繊維分散液を製造することにある。かつ樹脂と混合した際でも均一な分散状態を保持し、樹脂の機械的強度を向上させ、さらには透明性を損なわないセルロース繊維分散液を提供することである。

【解決手段】有機溶剤中でセルロース繊維を湿式粉砕方式にて平均繊維径2nm以上200nm以下に粉砕することを特徴とするセルロース繊維分散液の製造方法。

(もっと読む)

送出可能な繊維材料

【課題】セルロース木材パルプ繊維は、多くの材料においてフィラーおよび/または強化材および/または改質材を提供する。

【解決手段】上面および下面ならびに六角形の外周12〜22を有するセルロース木材パルプ繊維の単一または複数の小片10を用いて、この繊維、繊維束またはこれらの混合物を熱可塑性樹脂材料、セメント材料、熱硬化性樹脂材料と混合して形成したブレンド体であり、ここで、該六角形は、完全に等辺のものから完全に非対称のものまで、どのようなものでもよい、ブレンド体。

(もっと読む)

複合材料の製造方法

本明細書中で開示されているのは、化学的−機械的利用分野において使用するための適合性を提供する、ポリマー、詳細にはフルオロポリマーおよび配向炭素繊維を含む圧密化または緻密化された複合物品の製造プロセスである。  (もっと読む)

(もっと読む)

繊維強化複合材料及びその製造方法並びに配線基板

【課題】温度条件や波長等に影響を受けることなく、常に高い透明性が維持され、かつ、繊維とマトリクス材料との複合化により様々な機能性が付与された繊維強化複合材料を提供する。

【解決手段】平均繊維径が4〜200nmの繊維とマトリクス材料とを含有し、50μm厚換算における波長400〜700nmの光線透過率が60%以上である繊維強化複合材料。可視光の波長(380〜800nm)より短い平均繊維径を有する繊維を用いるため、繊維による可視光の屈折が生じにくく、温度変化や波長変化が起きても、繊維とマトリクス材料との界面での可視光の散乱ロスが発生しにくい。このため、50μm厚可視光透過率60%以上の高い透明性を安定して保持することができる。

(もっと読む)

有機系強化繊維入り樹脂材の製造方法

【課題】有機系フィラーにあらかじめ前処理を施すことにより、樹脂成形時のフィラーと樹脂との馴染み性を良好にして樹脂の高強度化をはかる。

【解決手段】有機系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経る。これにより有機系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなることに加え、さらに混入した有機系フィラーの弾性係数向上による高強度化と柔軟化をはかることができ、耐衝撃性に優れた樹脂成形品を得ることが可能になる。

(もっと読む)

繊維成形体

【課題】植物由来原料を含む成形体において、植物由来原料を一定比率以上含有しつつも強度を確保可能とする。

【解決手段】植物繊維13とアラミド繊維15とを含む繊維基材11と、植物由来成分を含むバインダーとしての樹脂組成物と、を含み、繊維基材に含まれる植物繊維13と樹脂組成物に含まれる植物由来成分とを包含する植物由来原料の含有率が50重量%以上とする。繊維基材11を植物繊維13とアラミド繊維15とを含む繊維束23,33,43を多軸積層させて構成すれば、繊維成形体の物性が等方性に優れる点で好ましい。

(もっと読む)

布状長繊維セルロース、この布状長繊維セルロースを用いた複合材料、及び、布状長繊維セルロースの製造方法

【課題】使用する樹脂毎に、バインダの設計・検討を必要としない、布状長繊維セルロース、この布状長繊維セルロースを用いた複合材料、及び、布状長繊維セルロースの製造方法を提供する。

【解決手段】短繊維セルロースを、長繊維セルロース表面に固着させた布状長繊維セルロース。長繊維セルロースの直径は、0.01〜5mmであると好ましく、また、短繊維セルロースの直径は、0.5〜10μmであり、短繊維セルロースの長さは、0.01〜5mmであると好ましい。また、短繊維セルロースが、長繊維セルロース表面において、繊維同士の物理的な絡み合いを形成していると好ましい。短繊維セルロース分散液に布状長繊維セルロースを含浸させる第1工程と、前記分散液の溶媒を除去する第2工程とにより製造される、布状長繊維セルロースの製造方法。

(もっと読む)

熱伝導性成形体及びその製造方法

【課題】熱伝導性成形体及びその製造方法において、簡単な組成で金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽く、低コストである素材を製造できること。

【解決手段】切断工程(a)において炭素繊維が所定長さの短繊維2Aに切断され、整列工程(b)において短繊維2Aがプレス金型10内に整列させられ、流入工程(c)において短繊維2Aが整列したプレス金型10内に液状エポキシ樹脂3Aが流入させられ、プレス工程(d)においてプレス金型10,12によって液状エポキシ樹脂3Aが整列した短繊維2Aとともに整列した方向と垂直な方向にプレスされ、短繊維の間及び単繊維の束である短繊維の中に入り込むとともに、圧縮されて液状エポキシ樹脂3Aの占める体積が必要最小限となる。その後、硬化工程(e)において液状エポキシ樹脂3Aが硬化することによって、全体に表面硬度と強度とが付与されて、熱伝導性成形体1Aが得られる。

(もっと読む)

曲面発光性に優れた可撓性面発光シート

【課題】強度、耐久性に優れ、変形問題も起こりにくく、曲面であっても、光源からの距離に関係なくほぼ均一な発光が得られる、エッジライト式面発光ユニット用曲面発光性に優れた可撓性面発光シートの提供。

【解決手段】曲面発光性に優れた可撓性面発光シートは、可撓性樹脂2を含浸被覆してなる基布1を、導光性基材として含む複合シートであって、前記基布が、延伸フィラメントを含んでなる編織布であり、前記延伸フィラメントが、延伸方向a、及び前記延伸方向aに対する延伸垂直方向b、とを有し、前記可撓性樹脂の屈折率n1と前記延伸フィラメントの延伸方向の屈折率naとの差の絶対値|n1−na|が下記式1を満たし、かつ、前記可撓性樹脂の屈折率n1と、延伸垂直方向bの屈折率nbとの差の絶対値|n1−nb|が、下記式2を満たすことによって得られる。0.02<|n1−na|≦0.07・・・式1|n1−nb|≦0.07・・・式2

(もっと読む)

透明性複合シート

【課題】安全作業に必要な高い視認性を有する間仕切りシート材料、光源の光度を下げない光天井材、及び広告媒体であり、しかも不燃性能を有するガラス繊維複合シートの提供。

【解決手段】ガラス繊維からなる基材の全面に、芳香族リン酸エステル化合物を40〜80質量%で含有する軟質塩化ビニル樹脂組成物による樹脂含浸被覆層を形成し、この樹脂含浸被覆層の被覆量をガラス繊維に対して50〜500質量%とし、ガラス繊維と、軟質塩化ビニル樹脂組成物との屈折率(JISK7142)の差を0.03以下にする。

(もっと読む)

繊維強化成形基材の製造方法

【課題】強化繊維の分散状態に優れ、成形品とした場合に力学特性に優れる繊維強化成形基材を短時間で得ることのできる、繊維強化成形基材の製造方法を提供する。

【解決手段】強化繊維束を分散させて強化繊維ウェブを得る工程(I)、前記工程(I)で得られる強化繊維ウェブにバインダーを付与する工程(II)および、前記工程(II)において得られるバインダーの付与された強化繊維ウェブにマトリックス樹脂35を複合化する工程(III)を有してなる繊維強化成形基材の製造方法であって、前記工程(I)〜(II)がオンラインで実施されてなり、前記強化繊維束が10〜80質量%、前記バインダーが0.1〜10質量%、前記マトリックス樹脂が10〜80質量%である繊維強化成形基材32の製造方法。

(もっと読む)

切込プリプレグ基材、プリプレグ積層体、および繊維強化プラスチック

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、構造材に適用可能な優れた力学物性、その低バラツキ性、優れた寸法安定性を発現するプリプレグ基材、ならびに該プリプレグ基材の積層体、該積層体を固化せしめた繊維強化プラスチックを提供すること。

【解決手段】一方向に引き揃えられた炭素繊維と、熱硬化性樹脂を主成分とするマトリックス樹脂とからなるプリプレグ基材の全面に、所定の角度、投影長さをもって炭素繊維を横切る方向に複数の断続的な切込が挿入され、実質的にすべての炭素繊維が前記切込により所定の炭素繊維長さになるように分断された切込プリプレグ基材であり、所定のCAI強度、デント深さ、引張強度を備えている切込プリプレグ基材である。

(もっと読む)

繊維及び微粒子からなる組成物、樹脂組成物及び成形品

【課題】溶融混練性に優れ、計量が容易で、落下点でダマにならず、均一なコンパウンドを製造することが可能で、かつ、耐熱性、耐衝撃性、難燃性に優れる樹脂組成物を製造することが可能な組成物、それを配合してなる樹脂組成物、及び成形品を提供する。

【解決手段】(A)有機繊維又は炭素繊維から選ばれる強化繊維100質量部と(B)微粒子100〜5000質量部とを混合、造粒してなる組成物である。該組成物を樹脂に配合することにより、強化繊維と微粒子がバランスよく配合されるため、各単独系ではなし得なかった高い相乗効果が発現し、高剛性、耐衝撃性、難燃性及び耐トラッキング性に優れる樹脂組成物となる。

(もっと読む)

強化繊維基材、プリフォーム、複合材料およびその製造方法

【課題】

梁部材等の長尺で複雑形状を有するプリフォームを連続、自動成形にて製造する場合において、強化繊維のシワや折れ等の材料欠点を生じさせることのない、柔軟性、工程通過性、取り扱い性の優れた強化繊維基材、それを用いたプリフォーム、ならびに複合材料、およびそれらの製造方法を提供する。

【解決手段】

一方向に並行するように引きそろえられた複数本の強化繊維糸条を、前記強化繊維糸条に交差するように延在した補助糸により拘束することで形態を保持した一方向性基材を少なくとも二枚積層させた長尺の強化繊維基材であって、前記強化繊維基材の少なくとも長手方向に沿った端部が縫合されており、この縫合部分の厚みをt1、前記強化繊維基材を圧縮したプリフォームの厚みをt2としたとき、前記厚みt1とt2とが次の(1)式を満たすように縫合されている。

1.27×t2≦t1≦1.90×t2 ・・・(1)

(もっと読む)

エポキシ樹脂組成物、そのエポキシ樹脂組成物を用いたプリプレグ及び金属張積層板

【課題】難燃性を維持しながら高い耐熱性を備えることができる、誘電特性に優れたエポキシ樹脂組成物を提供することを目的とする。

【解決手段】(A)数平均分子量が1000以下で、一分子中に少なくとも2個のエポキシ基を有する、ハロゲン原子を含有しないエポキシ化合物、(B)数平均分子量5000以下のポリフェニレンエーテル、(C)シアネートエステル化合物、(D)有機金属塩、及び(E)リン系難燃剤を含有することを特徴とするエポキシ樹脂組成物を用いる。

(もっと読む)

繊維強化複合樹脂組成物及びその製造方法

【課題】熱伝導路となる繊維が配向した繊維方向はもとより、繊維が重なる方向にも高い熱伝導率をもつ繊維複合樹脂材料を提供する。

【解決手段】マトリクスとなる樹脂と、繊維径が1μm以下で、少なくとも一部が金属化合物からなる被覆層で被覆されているポリマー繊維とを含み、被覆層とポリマー繊維の合計の充填率が30〜90体積%である繊維強化複合樹脂組成物。

(もっと読む)

炭素繊維補強熱可塑性樹脂複合材料

【課題】適切な熱伝導率を有し、熱可塑性樹脂との成形体中に占める炭素繊維含有率を高めることができる炭素繊維強化材を提供すること。

【解決手段】ピッチ系炭素繊維からなる平均繊維径が5〜15μm、繊維径に対する繊維径分布の比が5〜15%、平均繊維長が10〜100μm、アスペクト比が1乃至20である短繊維Aと、ピッチ系炭素繊維からなる平均繊維径が5〜15μmであり、繊維径に対する繊維径分布の比が5〜15%、平均繊維長が0.1〜1mmである短繊維Bとを重量比1対99乃至99対1の比率で混合してなる炭素繊維集合体であって、該炭素繊維集合体の六角網面の成長方向に由来する結晶子サイズは10nm以上であることを特徴とするピッチ系炭素繊維集合体に熱可塑性樹脂を含浸させて得られる炭素繊維強化複合材料。

(もっと読む)

樹脂プリプレグの製造方法、樹脂プリプレグ用繊維シート、樹脂プリプレグ及びその複合材料

【課題】簡易な製造設備で且つ短い製造時間で、樹脂の含浸状態、強化繊維配向の均一性および樹脂と強化繊維の接着状態において優れた工業的品質を備えた熱可塑性樹脂プリプレグを製造することが出来る樹脂プリプレグの製造方法を提供する。

【解決手段】炭素繊維シート1に対し、繊維方向と直交する方向に所定の縫い目長さ、縫合長さ、及び縫合間隔で耐熱糸2よって縫合処理を施し、その後、その縫合処理を施した炭素繊維シートをアセトン中に浸し、繊維束表面のサイジング剤およびカップリング剤を除去して連続強化繊維シート10とする。必要に応じて、繊維と樹脂の接着性を向上させるカップリング剤を繊維の表面に添加する。そして、連続強化繊維シート10とポリカーボネートシート4を積層して加熱・加圧しポリカーボネート樹脂を繊維間に加圧含浸させてポリカーボネート・炭素繊維プリプレグを得る。

(もっと読む)

21 - 40 / 66

[ Back to top ]