Fターム[4F072AH49]の内容

強化プラスチック材料 (49,419) | 予備成形品の製造 (4,741) | 繊維への樹脂の含浸(←塗布) (2,341) | 外部力の利用(←遠心力、振動) (154) | 加圧力の利用(←ニップロール) (131)

Fターム[4F072AH49]に分類される特許

81 - 100 / 131

熱可塑性プラスチック−連続繊維混成複合体の製造方法

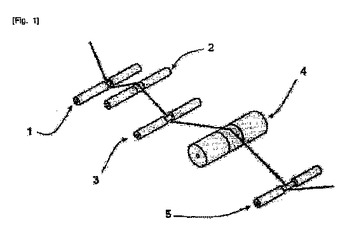

本発明は、熱可塑性プラスチック−連続繊維混成複合体の製造方法に関し、より詳細には、熱可塑性プラスチック−連続繊維混成複合体の製造方法において、a)ガラス繊維束を広幅に均一に広げる段階と、b)広げられたガラス繊維を加熱する段階と、c)加熱されたガラス繊維とテープ状の熱可塑性プラスチックとを接合し、熱可塑性プラスチック−連続繊維接合体を形成する段階と、d)前記接合体をジグザグに折り重ねて多層熱可塑性プラスチック−連続繊維接合体を形成する段階と、e)前記多層熱可塑性プラスチック−連続繊維接合体を圧着させる段階とからなる、製織が容易で、製織後の熱溶融含浸時、均一性及び含浸性に優れた熱可塑性プラスチック−連続繊維混成複合体の製造方法に関する。  (もっと読む)

(もっと読む)

炭素繊維強化熱可塑性樹脂成型体の製造方法および炭素繊維強化熱可塑性樹脂成型体

【課題】機械的強度に優れた炭素繊維強化熱可塑性樹脂成型体および該成型体の製造方法を提供すること。

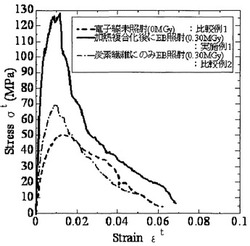

【解決手段】本発明の炭素繊維強化熱可塑性樹脂成型体の製造方法は、加速電圧が100〜300keVの範囲で、炭素繊維および熱可塑性樹脂に電子線を照射することを特徴とし、通常は前記照射の前または後に炭素繊維および熱可塑性樹脂を加熱複合化する。

(もっと読む)

エポキシ樹脂組成物、プリプレグ、および、繊維強化複合材料、ならびに、繊維強化複合材料の製造方法

【課題】

本発明は、優れた耐熱性、弾性率、伸度に優れた繊維強化複合材料を提供することができるエポキシ樹脂組成物、およびかかるエポキシ樹脂組成物を用いたプリプレグ、さらには該繊維強化複合材料の製造方法を提供せんとするものである。

【解決手段】

本発明のエポキシ樹脂組成物は、下記[A]〜[F]を含み、かつ、150℃で1時間硬化させた時の反応率が90%以上であることを特徴とするものである。

[A]アミン型エポキシ樹脂 30〜55重量部

[B]ビスフェノール型エポキシ樹脂 45〜70重量部

[C]ジアミノジフェニルスルホン 2〜10重量部

[D]ジシアンジアミドまたはその誘導体

[E]ウレア化合物

[F]熱可塑性樹脂

また、本発明のプリプレグは、かかるエポキシ樹脂組成物を繊維基材に含浸させてなることを特徴とするものである。

また、本発明の繊維強化複合材料は、前記プリプレグを硬化させてなることを特徴とするものである。

また、本発明の繊維強化複合材料の製造方法は、前記プリプレグを150〜170℃で、1時間以内の硬化条件で硬化させることを特徴とするものである。

(もっと読む)

共重合ポリアミド、それよりなる微粒子および炭素繊維強化複合材料

【課題】加工性に優れ、炭素繊維強化複合材料の靱性改良材として有効な共重合ポリアミドを提供する。

【解決手段】(A)脂環式ジアミン、(B)脂肪族ジカルボン酸および/または脂環式ジカルボン酸、および(C)アミノカルボン酸またはラクタムを重縮合して得られる共重合ポリアミドであって、(A)(B)(C)のモル数をそれぞれ[A][B][C]とした場合に、0.025<[C]/([A]+[B]+[C])<0.20である共重合ポリアミド。

(もっと読む)

プリプレグ材料屑の再利用方法

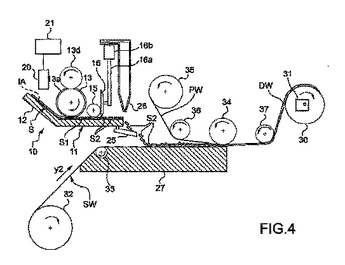

樹脂母材に埋め込まれた繊維部分から成る、細片形状の再利用可能なプリプレグ材料(DW)を製造する方法が記載されている。本方法によれば、平坦な屑(S)の投入物がプリプレグ出発材料から供給され、屑の全領域が記録される。そして、屑は所定の大きさの切断片(S2)となるように切断して細分化される。裏当て材料細片(SW)及び保護材料細片(PW)が供給される。その後、実質的に均一な層を切断片が形成するように、切断片が裏当て材料細片上にランダムに分布され、裏当て材料細片の送り速度は投入屑の記録された領域に応じて調節される。そして、保護材料細片が裏当て材料細片上に分布した切断片の上方に配置され、その後、再利用プリプレグ材料細片(DW)を形成するように全組立品が圧縮される。  (もっと読む)

(もっと読む)

プリプレグおよび繊維強化複合材料の成形方法

【課題】衝撃後圧縮強度、および層間剪断強度に優れる繊維強化複合材料を成形できるプリプレグおよび繊維強化複合材料の成形方法を提供する。

【解決手段】本発明のプリプレグは、以下に示す構成要素(A)、(B)および(C)を含むプリプレグであって、前記構成要素(C)が、当該プリプレグの内部よりも表面近傍に高濃度に分布したことを特徴とする。(A):強化繊維。(B):熱硬化性樹脂を主成分とするベース樹脂。(C):融点が180℃以上のポリアミド12の微粒子。

(もっと読む)

積層基材、繊維強化プラスチック、およびそれらの製造方法

【課題】取り扱い性、複雑な形状への形状追従性に優れ、短時間成形可能であるとともに、繊維強化プラスチックとした場合、構造材に適用可能な耐衝撃性をはじめとする優れた力学物性、その低バラツキ性、優れた寸法安定性を発現する中間基材を提供する。

【解決手段】中間基材は、複数の一方向に配向した強化繊維と熱可塑性樹脂とからなるプリプレグ層7が、2方向以上に配向して一体化されている平板状の積層基材10であって、前記プリプレグ層の全面に強化繊維となす角度Θの絶対値が2〜25°の範囲内の直線状の切込4を有し、実質的にすべての強化繊維が前記切込により分断され、前記切込により分断された強化繊維の繊維長さLが10〜100mmの範囲内である。

(もっと読む)

照射を受けた熱可塑性強化剤を含有する熱硬化性樹脂

照射を受けた熱可塑性強化剤で強化され、溶剤誘起のマイクロクラック形成のレベルを減少させた熱硬化性樹脂が提供される。熱可塑性強化剤は、十分な量の高エネルギー放射線(例えば、電子ビーム又はガンマ線)で処理され、熱可塑性強化剤の非照射タイプを使用している同じ強化熱硬化性樹脂と比較した場合、硬化樹脂中の溶剤誘起によるマイクロクラック形成の減少を引き起こす。 (もっと読む)

金属箔張積層板及びプリント配線板

【課題】耐熱性に優れ、反りの発生を十分に低減し、任意に折り曲げ可能なプリント配線板を作製することができる金属箔張積層板及びこれを用いたプリント配線板を提供すること。

【解決手段】

50μm以下の厚みを有するガラスクロスである繊維基材と、金属箔及び該金属箔上に形成された加熱により硬化する樹脂組成物からなる樹脂層を備える一組の樹脂付金属箔とを樹脂層が繊維基材に接するように配置し、加熱加圧により一体化してなる金属箔張積層板。

(もっと読む)

高粘度熱硬化性樹脂フィルムの成形方法

【課題】 フィルム成形工程における樹脂の過剰な粘度上昇を回避すると共に、フィルム塗工精度を良好に維持し、更にはフィルム成形工程に要する人手を最小限に抑えることを可能にした高粘度熱硬化性樹脂フィルムの成形方法を提供する。

【解決手段】 室温での粘度が10,000Pa・s以上1,000,000Pa・s以下である高粘度の熱硬化性樹脂Rを加熱混合後に連続体R1に成形した状態で冷却して保管し、その後、連続体R1を樹脂フィーダ15に連続的に供給し、該樹脂フィーダ15により連続体R1を加熱して軟化させた熱硬化性樹脂Rをロール式塗工機20に連続的に供給し、該ロール式塗工機20により離型性シート25上に熱硬化性樹脂RからなるフィルムR2を成形する。

(もっと読む)

MFC/樹脂複合材とその製造方法ならびに成形品

【課題】MFC同士が凝集することなく樹脂中に均一に分散されたMFC/樹脂複合材とその製造方法ならびに成形品を提供する。

【解決手段】樹脂とMFCとから構成されるMFC/樹脂複合材であって、凝集せずに解繊されたMFCが空隙を有するように均一に分散しており、空隙内に樹脂粒子を含有していることを特徴とする。

(もっと読む)

ミクロフィブリルセルロースの成形品及びその製造方法

【課題】高強度で強度ばらつきの少ないミクロフィブリルセルロースを含む成形品を安定して、効率的に製造する方法を提供する。

【解決手段】 ミクロフィブリルセルロースと分散媒を含む分散液を流延して成形品を製造する方法であって、前記分散液を用いて、厚み1μm以上1500μm以下で分散媒含有率45重量%以上75重量%以下のシートを形成する工程と、前記シートを、単数、または複数枚積層した積層体を、加熱、加圧または加熱と加圧の両方により、成形体を形成する工程と、を含む成形品の製造方法。

(もっと読む)

キャリア付きプリプレグの製造方法、キャリア付きプリプレグおよびその製造装置

【課題】最外層であるキャリア表面の平滑性に優れるキャリア付きプリプレグを得ることができ、製品の歩留まりを向上させることができるキャリア付きプリプレグの製造方法、該方法により得られたキャリア付きプリプレグおよびその装置を提供する。

【解決手段】本発明のキャリア付きプリプレグの製造方法は、長尺帯状の第1および第2の絶縁樹脂層付きキャリアの前記絶縁樹脂層同士を繊維布を介して接合された接合体を熱硬化性樹脂の溶融温度以上に加熱処理することにより前記絶縁樹脂層をBステージ化し、前記絶縁樹脂層を構成する前記熱硬化性樹脂の溶融温度以上の温度に保持したまま前記接合体を0.2MPa以上、1MPa以下の圧力で厚さ方向に押圧する。

(もっと読む)

プリプレグおよびゴルフクラブシャフト

【課題】

本発明によれば、十分な静的曲げ強度を有し、かつ衝撃破損時に分断しない高い安全性を有するゴルフクラブシャフトを得ることが出来る。

【解決手段】

下記[A]〜[D]の条件を満たす炭素繊維と、[a]3官能以上のアミン型エポキシ樹脂を20〜50重量部と、[b]ビスフェノールF型エポキシ樹脂を50〜80重量部とを含むエポキシ樹脂と、[c]ジシアンジアミドまたはその誘導体を前記エポキシ樹脂100重量部に対し、2〜10重量部含み、かつその樹脂硬化物の曲げ弾性率が3.8〜5.0GPaであるエポキシ樹脂組成物を組み合わせてなるプリプレグ。

[A]引張弾性率が295±10の範囲内にあること

[B]引張強度が5400〜6500MPaの範囲内にあること

[C]実質的に真円状の断面を有すること

[D]平均繊維径が5.0〜7.0μmの範囲内にあること

(もっと読む)

ガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造設備

【課題】下面材近傍のガラス繊維密度を容易に低下させることができるガラス繊維強化硬質ポリウレタンフォームの製造方法を提供する。

【解決手段】ガラス繊維を含む硬質ポリウレタンフォームの製造方法であって、下面材1Lを供給する下面材供給工程、ガラス繊維マット6を下面材1L上に供給するガラス繊維マット供給工程、下面材1L上に発泡原液組成物Aを供給する原液供給工程、発泡原液組成物A上に上面材1Uを供給する上面材供給工程、この上面材供給工程後、上面材1Uの上方からニップローラー8により押圧力を付与させつつ、発泡原液組成物Aを反応・発泡させてガラス繊維強化硬質ポリウレタンフォームBとする発泡工程とを有し、発泡工程において、下面材1Lの下方に設置される下面材支持台4上に、下面材1Lを部分的に上方に持ち上げるための複数の棒状の持ち上げ部材11が下面材1Lの搬送方向に沿って配置されている。

(もっと読む)

高耐熱性樹脂組成物及びそれを用いたプリプレグ

【課題】 熱劣化耐性が良好である樹脂組成物を提供する。

【解決手段】 エラストマー、熱硬化性樹脂、無機充填剤、シリコーン重合体、シランカップリング剤を含むことを特徴とする熱硬化性樹脂組成物。

(もっと読む)

チョップド繊維束、成形材料、および繊維強化プラスチックの製造方法

【課題】本発明は、マトリックス樹脂とコンパウンドされた成形材料として用いた場合、良好な流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性を発現するチョップド繊維束の製造方法を提供せんとするものである。

【解決手段】本発明のチョップド繊維束の製造方法は、強化繊維を実質的に一方向に引き揃えてなるチョップド繊維束の製造方法において、連続した複数の繊維束を連続的に走行させ、走行途中の箇所に配された拡幅手段で、拡幅前の繊維束の幅W1と拡幅後の繊維束の幅W2との比率(W2/W1)が1.1〜20の範囲内となるように該繊維束を拡幅した後、拡幅した状態の複数の繊維束を同時に切断することを特徴とするものである。

(もっと読む)

RTM成形方法

【課題】所望のキャビティ形状が要求されるのを下型のみとして成形型の製作費用の大幅な低減を可能とし、かつ、従来の両面型を用いる場合と同等の品質のFRP成形品を容易にかつ確実に得ることが可能なRTM成形方法を提供する。

【解決手段】所望の形状に形成されたキャビティ2を有する下型1に強化繊維基材3を配置し、下型1にキャビティ2の周囲で密閉するように上型5を重ね、発泡樹脂8を上型5と強化繊維基材3の間の空間6に注入し、マトリックス樹脂10を強化繊維基材3に向けて注入し含浸させることを特徴とするRTM成形方法。

(もっと読む)

難燃性膜材

【課題】難燃性、耐候性、耐水性、耐摩耗性、柔軟性及び抗張力等の力学的物性に優れた難燃性膜材を提供する。

【解決手段】難燃性膜材用シートをシート状繊維の片面又は両面に積層してなる難燃性膜材であって、前記難燃性膜材用シートは、エチレン単独重合体、プロピレン単独重合体、エチレン及び/又はプロピレンとこれらと共重合可能な他のα−オレフィンとの共重合体、エチレン−アクリル酸エチル共重合体及びエチレン−酢酸ビニル共重合体からなる群より選択される少なくとも1種の熱可塑性樹脂100重量部と、層状珪酸塩0.1〜100重量部と、非ハロゲン系難燃剤5〜100重量部とを含有するものであり、前記層状珪酸塩は、前記難燃性膜材用シート中において、広角X線回折測定法により測定した(001)面の平均層間距離が3nm以上であり、且つ、一部又は全部が5層以下に分散している難燃性膜材。

(もっと読む)

繊維強化プラスチック製中空構造部品の製造方法

【目的】繊維強化プラスチック製の中空構造部品の製造用のRTM法のための、強化繊維で覆う際の高い引っ張り力に支障なく耐える水分散性支持中子を提供する。

【構成】繊維強化プラスチック製の中空構造部品の製造のために、少なくとも部分的に水溶性ケイ酸塩含有結合剤と充填材とからなる水溶性結合剤で調製された水分散性支持中子を強化繊維で覆う。支持中子上の繊維を硬化性プラスチックで含浸させ、プラスチックを硬化させ、続いて支持中子を水で洗い出す。前記結合剤が少なくとも部分的に水ガラスであるのが好ましい。

(もっと読む)

81 - 100 / 131

[ Back to top ]