Fターム[4F074BA14]の内容

多孔性物品の製造及び廃物の回収・処理 (66,590) | 発泡剤 (9,592) | 化学的発泡剤、分解型発泡剤 (2,929) | 有機発泡剤 (2,026) | アゾビスイソブチロニトリル (193)

Fターム[4F074BA14]に分類される特許

161 - 180 / 193

無機質系発泡体の製造方法

【課題】燃焼時の体積収縮を抑制し、軽量で断熱性、耐水性、吸音性、機械的強度に優れ、不燃性の改良された無機質系発泡体を得ることができる製造方法を提供することにある。

【解決手段】(a)塩化ビニル樹脂5〜30重量部、(b)金属水酸化物10〜30重量部、(c)無機繊維ウイスカー1〜25重量部、(d)難燃剤0.5〜3重量部、(e)その他の無機質充填材((a)〜(e)の総和が100重量部)と、発泡剤、有機溶剤とを混練し、該混練物を加圧した金型内で加温、冷却した後、除圧することによって得られる無機質系発泡体の製造方法である。

(もっと読む)

発泡成形体

【課題】強度が高く、軽量化による作業性に優れ、火災発生時の高温に晒されても発泡体形状を長時間保持して延焼防止効果に優れる防火用発泡成形体の提供。

【解決手段】酸素指数が35以上であり、(A)熱可塑性エラストマーと、亜リン酸アルミニウムと、無機充填剤と、熱分解性発泡剤と、を含有する発泡成形体、(B)加硫可能なゴムと、亜リン酸アルミニウムと、無機充填剤と、加硫剤と、加硫促進剤と、熱分解性発泡剤と、を含有する発泡成形体、(C)加硫可能なゴムと、熱可塑性エラストマーと、亜リン酸アルミニウムと、無機充填剤と、加硫剤と、加硫促進剤と、熱分解性発泡剤と、を含有する発泡成形体、のいずれかである発泡成形体とすること。

(もっと読む)

強靭化熱膨張フィルムの熱硬化性前駆体及びそれから作製されたフィルム

a.少なくとも350gの平均エポキシ当量を有する少なくとも1種のエポキシ化合物の30〜60wt%、

b.200g未満の平均エポキシ当量を有する少なくとも1種のエポキシ化合物の10〜25wt%、

c.少なくとも1種のエポキシ硬化剤の2〜40wt%、

d.少なくとも1種の強靭化剤の10〜30wt%、及び

e.少なくとも1種の発泡剤を含む強靭化発泡フィルムの前駆体であって、

エポキシ構成成分aとbの質量比、及び強靭化構成成分dの量が、23℃で少なくとも150N/25mmの硬化フィルムのフローティングローラー剥離強度、及び/又は23℃で少なくとも12kN/m2の剪断衝撃強度を提供するように選択される、強靭化発泡フィルムの前駆体。

(もっと読む)

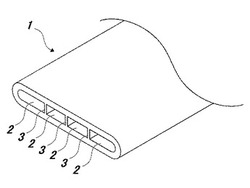

発泡シリコーンゴム成形体

【課題】中空部を有する形状でありながらも、設計で意図した形状に成形が可能であり、使用時にも形状が崩れることのない発泡シリコーンゴム成形体を提供すること。

【解決手段】中空部2を有する筒形状の発泡シリコーンゴム成形体1であって、上記中空部2には、長手方向に連続した隔壁3が存在していることを特徴とする発泡シリコーンゴム成形体1。上記隔壁3が、上記中空部2の略中央部分に位置していることを特徴とする発泡シリコーンゴム成形体1。

(もっと読む)

化学架橋剤を含まない膨張性成形部材

本発明は、熱可塑性ホモポリマーおよびコポリマーと発泡剤に基づく熱膨張性成形体の製造方法であって、ベータ線またはガンマ線によって、化学架橋剤なしに結合剤ベースの形状維持架橋が後で起こる方法に関する。引き続く工程で、成形体の膨張中に生じる崩壊なしに、90℃〜250℃の範囲の温度に加熱することによって、予備成形された成形体を膨張させる。 (もっと読む)

スポンジ用ゴム組成物およびスポンジの製造方法

【課題】

チオウレア系加硫促進剤を用いることなく、比重が低く軽量化され、意匠性や生産安定性にも優れたスポンジ用ゴム組成物、及び該スポンジの製造方法を提供することにある。

【解決手段】

以下の(A)〜(F)を含んでなることを特徴とするスポンジ用ゴム組成物;

(A)エチレン含量が50〜80モル%であるエチレン・α−オレフィン・非共役ポリエン共重合体(A1)

(B)発泡剤

(C)以下の(C−1)から(C−3)より選ばれた加硫促進剤の少なくとも1種以上

(C−1)チアゾール系加硫促進剤

(C−2)チウラム系加硫促進剤

(C−3)ジチオカルバミン酸亜鉛塩系加硫促進剤

(D)ジチオカルバミン酸金属塩系加硫促進剤であって、該金属がテルル、銅、鉄、およびナトリウムから選ばれた少なくとも1種以上である該加硫促進剤

(E)ベンゾチアゾールのスルフェンアミド系加硫促進剤

(F)加硫剤

(もっと読む)

生分解性ポリマー系発泡延伸フィルムおよび積層フィルム

【課題】生分解性フィルムの原料であるポリエステルは一般に比重が大きく、従来の原料であるポリオレフィンのフィルムから比較すると、重量が大きくなる分必ずしも環境負荷低減に繋がらない面もある。そこでポリオレフィンのフィルムレベルまで軽量化され、かつ実用的なフィルム物性を有するポリ乳酸などの生分解性ポリマーからなる延伸フィルムを提供する。

【解決手段】ポリ乳酸などの生分解性ポリマーに発泡剤を押出機内で溶融混練しダイスから押出、冷却することで空間率2〜45%、空間径0.01〜1μのポリ乳酸などの生分解性ポリマー発泡シートを成形した後に、延伸フィルムを成形する。また酸化チタンを配合することで白色の発色を更に大きくし、合成紙用途に用いることができる。

(もっと読む)

プラスチゾル用アクリル系重合体微粒子、これを用いたアクリル系プラスチゾル組成物および成形体

【課題】焼却による廃棄処分時の環境汚染を低減することができ、発泡性、圧縮回復性、耐アルカリ性、耐水性等に優れる皮膜などの成形体を得ることができるプラスチゾル用アクリル系重合体微粒子などを提供すること。

【解決手段】プラスチゾル用アクリル系重合体微粒子として、GPC測定法による重量平均分子量が10万以下の分子を10%以上含む。また、アクリル系プラスチゾル組成物として、上記プラスチゾル用アクリル系重合体微粒子と、加熱によりガスを発生する発泡剤と、可塑剤とを含有し、成形体として、上記アクリル系プラスチゾル組成物を用いる。

(もっと読む)

木質樹脂発泡成形体

【課題】シロアリの被害を受けず、調湿機能を持ち、さらには近年問題となっているシックハウス症候群の原因となる化学物質や臭いを吸着する木質樹脂発泡成形体を提供すること。

【解決手段】熱可塑性樹脂10〜70重量%と木質系充填材5〜50重量%と珪藻土5〜40重量%とからなることを特徴とする木質樹脂発泡成形体であり、前記熱可塑性樹脂がポリオレフィン系樹脂であることを特徴とする。珪藻土を練り込むことによりシロアリによる被害を軽減させ、また高湿時には環境空気中の水分を吸収する一方、低湿時には吸収していた水分を環境空気中に放散することにより、環境空気中の湿度の変動を緩和する機能を有する吸放湿機能を持ち、さらには化学物質や臭いを吸着分解し、カビや有害バクテリアの発生を抑える効果がある。

(もっと読む)

連続気泡を有するシリコーンゴム発泡体用組成物及びシリコーンゴム発泡体

【課題】 特殊な製造装置、プロセスを用いることなく、連泡率が高く、柔軟性、復元性、寸法安定性に優れた発泡体を効率良く製造する。

【解決手段】

(A) 下記(A-1) 、(A-2) からなる混合物;100重量部

(A-1) アルケニル基含有ポリオルガノシロキサン;100重量部

(A-2) 充填剤;5〜100重量部

(B) 有機過酸化物加硫剤;ゴムを硬化させるのに必要な量であって、且つ(C) 熱分解型発泡剤と(D) 連通化剤を配合しない状態での熱分解型発泡剤の分解温度におけるスコーチタイム(初期加硫時間)が10分以上となる量

(C) 熱分解型発泡剤;0.1〜10重量部

(D) 非イオン系界面活性剤及びエポキシ基を有するシランカップリング剤より選ばれる連通化剤;0.01〜10重量部

を含む連続気泡を有するシリコーンゴム発泡体用組成物。

(もっと読む)

熱可塑性樹脂組成物、及びそれからなる架橋樹脂発泡体の製造方法

【課題】 架橋ポリオレフィン系樹脂を再生利用しても引張強度や伸びなどの機械特性が低下することのない樹脂組成物を提供する。

【解決手段】 熱可塑性樹脂に、メルトインデックス(190℃、2.16kg荷重)が0.5〜300g/10分でゲル分率が0.1%以下のポリオレフィン系樹脂再生物を配合したことを特徴とする熱可塑性樹脂組成物である。また、以下の工程を包含する架橋樹脂発泡体の製造方法である。

(a)請求項1に記載の樹脂組成物を電子線架橋法、紫外線架橋法、シラン架橋法、および過酸化物架橋法からなる群から選択される少なくとも1種の架橋手段により該樹脂組成物を架橋させて架橋樹脂組成物とする工程。

(b)該架橋樹脂組成物を常圧発泡、型内発泡、押出発泡および化学反応発泡からなる群から選択される少なくとも1種の発泡手段により架橋樹脂発泡体とする工程。

(もっと読む)

押出発泡成形体の製造方法

【課題】 石膏による難燃化を効果的に行えると共に、コストダウンを図ることができる押出発泡成形体の製造方法を提供する。

【解決手段】 低密度ポリエチレン2、二水石膏粉末3、及び木粉4を含有するペレット5と、熱可塑性樹脂6と、発泡剤7とを混練して押出発泡成形する。

ペレット5は、低密度ポリエチレン2と二水石膏粉末3と木粉4とを140℃以下で混練して押出機により押し出した後でホットカット及び空冷したものである。

(もっと読む)

樹脂組成物、発泡成形体および多層成形体

【課題】発泡層と該発泡層とは異なる材料からなる層とを積層してなる多層成形体であって、軽量性と剛性とのバランスに優れた多層成形体が得られる樹脂組成物、該樹脂組成物を加圧発泡成形してなる加圧発泡成形体、ならびに、該加圧発泡成形体からなる発泡層とエチレン系共重合体とは異なる材料からなる層とを積層してなる多層成形体を提供すること。

【解決手段】下記成分(イ)の含有量が99〜30重量%、下記成分(ロ)の含有量が1〜70重量%である樹脂組成物。

(イ)エチレン単量体単位と炭素原子数が3〜20のα−オレフィン単量体単位とを有し、メルトフローレートが0.01〜5g/10分、流動の活性化エネルギーが30kJ/mol以上であるエチレン−α−オレフィン系共重合体

(ロ)不飽和エステル単量体単位とエチレン単量体単位とを有するエチレン−不飽和エステル系共重合体

(もっと読む)

発泡剤分散ポリマー組成物、発泡剤マスターバッチ及びそれらの作成方法

【課題】 ポリマー中に発泡剤が凝集物を形成することなく均一に分散するようにして、発泡ポリマー成形品における粗大な気泡の発生を防ぎ、もって意匠性低下・エア不良・引張伸び低下等の従来の諸問題を解消する。

【解決手段】 粉粒状の発泡剤2と帯電防止剤3とを混合した後、キャリアとしてのポリマー1に前記発泡剤2と耐電防止剤3との混合物を配合し混練してマスターバッチ配合物5を作成し、前記マスターバッチ配合物5により発泡剤マスターバッチ6を作成し、組成主剤としてのポリマー7に前記発泡剤マスターバッチ6を配合し混練して発泡剤分散ポリマー組成物9を作成する。

(もっと読む)

架橋ポリオレフィン連続気泡発泡体の製造方法

【課題】所望の三次元形状からなる架橋ポリオレフィン連続気泡発泡体の製造方法を提供することを目的とする。

【解決手段】架橋ポリオレフィン独立気泡発泡体を賦形金型に収容して加熱軟化させることにより前記賦形金型の型面に密着させて型面形状に賦形し、その後冷却して前記架橋ポリオレフィン独立気泡発泡体の形状を固定する賦形工程と、賦形後の前記架橋ポリオレフィン独立気泡発泡体を圧縮して前記架橋ポリオレフィン独立気泡発泡体の気泡壁を破壊し、架橋ポリオレフィン連続気泡発泡体とする連通化工程とを行うことにより架橋ポリオレフィン連続気泡発泡体を得る。

(もっと読む)

穴あき熱可塑性樹脂発泡体とその製造方法及びその利用

【課題】 吸音性能の高い穴あき熱可塑性樹脂発泡体とその製造方法の提供。

【解決手段】 熱可塑性樹脂発泡体本体の少なくとも一部の表面から内部に通じる多数の小孔を有する穴あき熱可塑性樹脂発泡体であって、前記小孔は、傾斜角度が異なる小孔上部と小孔下部とを少なくとも有し、該小孔上部は表面へ向って拡径された傾斜形状を有していることを特徴とする穴あき熱可塑性樹脂発泡体。熱可塑性樹脂発泡体本体の少なくとも一部の表面に、先端角度30°〜150°のV字状又は錐状の押圧刃を押圧し、傾斜角度が異なる小孔上部と小孔下部とを少なくとも有し、該小孔上部は表面へ向って拡径された傾斜形状を有する小孔を多数設け、穴あき熱可塑性樹脂発泡体を得ることを特徴とする穴あき熱可塑性樹脂発泡体の製造方法。

(もっと読む)

水処理用微生物担体

【課題】微生物を担持させた担体を生物処理槽の中で水と共に旋回させることで水処理効率を上げる担体流動方式に関し、生物処理槽への担体投入後、担体の浮き上がりを抑えて処理能力を向上させることのできる水処理用微生物担体を提供する。

【解決手段】気泡が連通化され、かつ真密度が1.03〜1.16g/cm3とされたポリオレフィン系樹脂架橋発泡体で水処理用微生物担体を構成することにより、生物処理槽の水中に短期間で担体を入り込み易くして、水と共に生物処理槽内を担体が効率よく旋回できるようにし、微生物による水処理能力を向上させる。担体を構成するポリオレフィン系樹脂架橋発泡体は、ポリオレフィン系樹脂100重量部に、密度1.3〜6.0g/cm3の充填剤を10〜50重量部含ませて真密度を1.03〜1.16g/cm3とする。

(もっと読む)

シリコーンゴム多孔質体

【課題】小さな平均セル径を有し、しかも過酸化物型硬化剤や、乾式シリカを分散させるためのウェッターに由来するベンゼン化合物含有量が極めて少ないシリコーンゴム多孔質体を提供する。

【解決手段】付加反応型シリコーンゴムを含み、湿式シリカを含有し、有機アゾ系発泡剤を用いて発泡させた、150〜200μmの平均セル径を有し、ベンゼン化合物含有率が0.1μg/g以下であることを特徴とするシリコーンゴム多孔質体。 シリコーンゴム多孔質体は、発泡前に予熱し、非酸化物系の硬化剤を用いて硬化する。

(もっと読む)

架橋樹脂発泡体

【課題】

本発明は、ポリオレフィン系樹脂発泡体に関し、さらに詳しくは、柔軟性、耐熱性、機械的強度に優れ、複雑な形状の二次加工が可能であり、かつ表面の接着性が良好な架橋ポリオレフィン系樹脂発泡体に関する。

【解決手段】

本発明の架橋樹脂発泡体は、ポリエチレン樹脂0〜45重量%、ポリプロピレン樹脂55〜100重量%よりなる架橋樹脂発泡体であり、ゲル分率が15〜70%、見かけ密度が25〜200kg/m3、かつ少なくとも片面の表面濡れ指数が40mN/m以上であることを特徴とする。

(もっと読む)

スポンジゴム成形用組成物、スポンジゴム成形体、及びウェザーストリップ

【課題】メタリック塗装体と当接してシール効果を発揮するスポンジゴム成形体を長期間反復継続して使用しても、塗装体がスポンジゴム成形体と当接する箇所が黒化現象を起こすのを防止する。

【解決手段】質量部で、EPDM100部、カーボンブラック70部、軽質炭酸カルシウム30部、パラフィン系プロセスオイル50部、ステアリン酸1部、亜鉛華5部,アゾジカルボン酸アミド3部、発泡助剤1.5部、硫黄1.5部、加硫促進剤(シクロへキシルベンゾチアジルスルホンアミド)1.8部、加硫促進剤(ジンクジブチルチオカーバメート) 0.3部及びゼオライト100部から成るスポンジゴム用配合物を、通常の成型法によりウェザーストリップにする。

(もっと読む)

161 - 180 / 193

[ Back to top ]