Fターム[4F201BQ12]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 貯蔵、供給、搬送 (2,630) | 予備成形装置からの排出、搬送 (49)

Fターム[4F201BQ12]に分類される特許

1 - 20 / 49

ゴム組成物の混練設備及び混練方法

【課題】シランカップリング剤の反応時間を確保してゴム組成物の混練工程を効率よく行うと共に、設備の設置面積も抑制可能なゴム組成物の混練設備を提供する。

【解決手段】原料ゴム、シリカ及びシランカップリング剤(ゴム組成物)を投入する投入口10と、ゴム組成物を混練するローター11と、ゴム組成物を排出する排出口12と、を備えた密閉式混合機1と、密閉式混合機1から排出されたゴム組成物を受け入れる受け入れ容器2と、受け入れ容器2からゴム組成物を移送する移送装置3と、移送装置3からのゴム組成物が投入される投入口40と、混練するローター41と、ゴム組成物を排出する排出口42と、を備え、カップリング反応を促進させるニーダー4と、ニーダー4から排出されたゴム組成物からシート状のゴムを成形するゴム成形装置5と、を設けており、受け入れ容器2、移送装置3、ニーダー4、ゴム成形装置5が同一フロアに設置されている。

(もっと読む)

混練装置および排出機

【課題】混練装置に用いられる混練対象物の排出機について、混練対象物の排出経路上に軸受部を設ける必要をなくす。

【解決手段】排出機20を、混練装置のハウジング11の排出口に差し込み可能な円筒形の排出管21と、排出管21を外周から回転駆動可能に支持する軸受部22と、排出管21の内周に形成されて排出管21の回転駆動に伴い混練対象物を排出管21の内部を通じてハウジングの外へと送り出し可能な羽根23と、を備えるものとする。排出管21の内部が混練対象物の排出経路となり、軸受部22は排出経路から外れているため、軸受部22に混練対象物が侵入することはない。

(もっと読む)

装置および方法

【課題】物体、特にプラスチックの用量を移動し、プラスチックの用量を圧縮成形する装置および方法を改良する。

【解決手段】容器母材(300)を得るためプラスチックの用量(80)を圧縮成形するよう設計されるモールド手段(3)が備わる圧縮成形装置(1)、および前記用量(80)を前記モールド(3)に供給するよう設計される移送手段(8)および前記モールド手段(3)から前記容器母材(300)を除去するよう設計される除去手段が備わる移動装置(6)から構成されることを特徴とする。

(もっと読む)

処理能力が向上したペレット化、乾燥、及び袋詰めの連続システム

本発明の種々の実施形態は、材料を連続的に袋詰めするための改良された工程及びシステムに関する。特に、この改良された工程及びシステムは、向上した処理能力で粘着性材料を袋詰めするために使用することができる。このシステムは、大きくは、供給部、混合部、ペレット化部、移送配管、凝塊物捕集部、非流動化セクション部、乾燥部、ペレット分岐バルブ、及び/又は袋詰めアセンブリの少なくとも1つを含む。 (もっと読む)

水中カットペレット搬送方法及び装置

【課題】本発明は、冷却水脱水後の水分が付着したままのペレットをペレットサイロに送ることにより、脱水乾燥等の設備を簡略化することを目的とする。

【解決手段】本発明による水中カットペレット搬送方法及び装置は、水中カット装置(3)で造粒されたペレットを冷却水脱水装置(10)で脱水した後に、水分が付着したままのペレットを空送ブロワー(17)と輸送ホッパ(16)及び空送パイプ(19)を介して前記空送パイプ(19)に接続されたペレットサイロ(15)に供給する方法と装置である。

(もっと読む)

未加硫ゴムシートの定寸切断装置及び定寸切断方法

【課題】刃先摩耗時におけるカット不良の発生を低減することができ、また装置の大型化を抑制してコストアップを招くことがなく、作業者のトラブル処置も容易な未加硫ゴムシートの定寸切断装置及び定寸切断方法を提供する。

【解決手段】未加硫ゴムシートの供給コンベアと、払出しコンベアと、供給コンベアと払出しコンベアとの間に配置されるカット装置と、供給側の押えローラと、払出し側の押えローラとを備え、供給コンベアにより先端側がカット装置を通過して払出しコンベアに至ったゴムシートを、供給コンベア及び払出しコンベアにより定寸切断位置まで移動させ、2つの押えローラにより押付けた後に、払出しコンベアを正転させたまま、供給コンベアを逆転させてゴムシートに張力を発生させた状態で、切断する未加硫ゴムシートの定寸切断装置。

(もっと読む)

成型フィットシステム

この発明は、第1部品と第2部品とを成型してフィットさせる成型フィットシステム(100)に関係し、2本のガイドレール(102)と、ガイドレール(102)上を非回転移動するように搭載されているキャリッジ(108)と、一連の第1陥没部(120)と、キャリッジ(108)に搭載され、キャリッジ(108)の移動方向と直交する回転軸周囲で回転しながら移動できる機動ギヤ(214)と、第1位置と第2位置との間で可動に設けられている一連の第2陥没部(116)と、ガイドレール(102)と平行に移動してキャリッジ(108)の機動ギヤ(214)と歯合するように設計されているラック(208)と、キャリッジ(108)をラック(208)とガイドレール(102)とに交互にロックするように設計されているロック装置(106)と、ラックを移動させるように設計されている駆動装置(104)とを含んでいるものである。 (もっと読む)

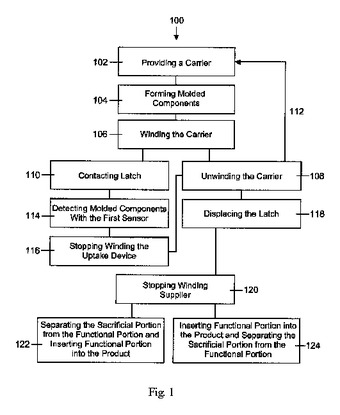

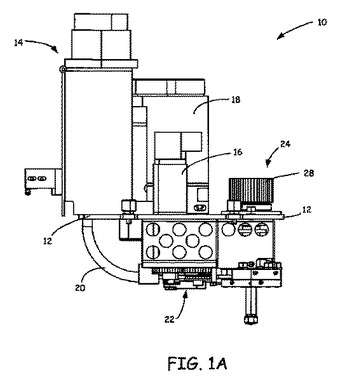

成形コンポーネント

複数の成形コンポーネントを製造する方法は、(a)製造アセンブリにキャリアを提供する工程と、(b)成形コンポーネントをキャリア上に形成する工程であって、成形コンポーネントが、キャリアに固定されてキャリアに沿って移動できる犠牲部分と、犠牲部分から延びる機能部分とを有し、隣接する犠牲部分が、第1の距離で互いに間隔を空けて配置される工程と、(c)キャリアを取込装置に順方向に巻き取る工程と、(d)キャリア及び成形コンポーネントが供給装置の方へ移動するよう取込装置を逆方向に巻き戻す工程であって、成形コンポーネントの1つが、成形コンポーネントが逆方向に移動するのを防ぐラッチに接触し、その結果、隣接する犠牲部分が、第1の距離より短い第2の距離まで共により近くに移動される工程と、を含む。  (もっと読む)

(もっと読む)

無線制御による成形品の形成方法

本発明は、無線制御によって成形プラスチック製品を形成する方法及び成形システム(1)に関する。成形システムは、1以上の自己推進キャリッジ(15)のキャリッジコントローラ(45)との無線通信に従事するように構成される主コントローラ(12)を有する。各キャリッジ(15)は、キャリッジの位置を特定するキャリッジ位置表示器(62)を有しており、キャリッジの位置は、キャリッジコントローラ(45)にほぼ連続的に送信され、その後、キャリッジコントローラから主コントローラ(12)にほぼ連続的に無線で通信される。主コントローラ(12)は、各キャリッジコントローラ(45)に位置指令(例えばポリマー導入ステーション位置指令)を無線で通信し、各キャリッジコントローラ(45)は、対応して、少なくとも1つのキャリッジを位置決めするために、各キャリッジのそれぞれの推進システム(30)に作動位置命令を提供する。主コントローラはまた、成形システムの状態に応じて、特に、成形システム内の様々なキャリッジの位置に応じて、成形システムの他の第2のコントローラに指令を提供する。例えば、キャリッジ(15)がポリマー導入ステーション(18)に位置決めされると、主コントローラ(12)はポリマー導入コントローラ(68)に1以上のポリマー導入指令を通信し、その後、ポリマー導入コントローラ(68)は、例えば押出成形機などのポリマー導入装置(71)に作動ポリマー導入命令を提供し、その結果、型(24)の内側型面(27)に接触するようにポリマー合成物を導入し、及び従って、成形品を形成する。 (もっと読む)

プリフォームの圧縮成形システム

【課題】口径に対して相対的に全長が短いプリフォームを効率良く生産することが可能なプリフォームの圧縮成形システムを提供する。

【解決手段】プリフォームの圧縮成形システム20は、一定方向に回転しながら雌型27と雄型28との間でプリフォーム10を圧縮成形する成形ロータリー21と、各雌型27内に溶融樹脂を投入する樹脂投入装置22と、成形ロータリー21で成形されたプリフォーム10を排出する排出装置23とを備えている。このうち排出装置23は、外周に凹部31を有するとともに一定方向に回転する排出ロータリー32と排出ロータリー32外周に設けられた排出ガイド33とを有している。排出装置23の位置に移動した雄型28に保持されたプリフォーム10が落下して排出ロータリー32の凹部31に収容され、排出ロータリー32の回転に伴って外方へ排出される。

(もっと読む)

溶融樹脂供給方法、溶融樹脂供給装置、溶融樹脂圧縮成形方法、溶融樹脂圧縮成形装置、及び合成樹脂製容器の製造方法

【課題】押出機から押し出される溶融樹脂を切断して圧縮成形型に供給し、圧縮成形によって所定形状の合成樹脂成形品を製造するにあたり、より高荷重の負荷が必要とされる合成樹脂成形品の製造にも好適に利用することができ、また、圧縮成形型に十分な精度をもって溶融樹脂を供給することができるのはもとより、圧縮成形型に供給された後においても、供給された溶融樹脂の位置精度が損なわれないようにする。

【解決手段】押出機20の押出口22を中心に配置された各搬送手段30が、押出機20の押出口22から押し出された溶融樹脂を、所定の長さごとに交互に切断しつつ、切断された溶融樹脂Dを、それぞれに設定された供給位置まで搬送し、それぞれと対になって設置された複数の圧縮成形型40のそれぞれに順次供給して圧縮成形する。

(もっと読む)

帯状部材の成形方法及びその装置

【課題】互いに幅方向に近接または接触している複数の帯状部材を無用に変形させることなく幅方向に分離することができ、しかも各帯状部材の幅寸法を変更する場合の段取り作業を容易に行うことのできる帯状部材の成形方法及びその装置を提供する。

【解決手段】互いに周方向に並ぶように配置されるとともにそれぞれ拡幅ローラ40の軸方向に伸縮可能な複数の伸縮部材44によって外周面が構成され、且つ、各伸縮部材44が周方向所定位置から他の周方向所定位置に向かって徐々に伸張するように構成された拡幅ローラ40を用い、切断装置30によって連続成形された各帯状部材BMを拡幅ローラ40の外周面における各伸縮部材44が徐々に伸張する範囲に巻掛けることにより、各帯状部材BMを互いに分離するように構成した。

(もっと読む)

予備成形樹脂の製造方法および製造装置

【課題】フィルムの再利用を可能としてフィルムに要するコストの低減を図ると共に、精度のよい予備成形樹脂を効率よく生産する。

【解決手段】圧縮成形金型への投入に先立って、粉状樹脂30を所定の形状に予備成形する予備成形樹脂の製造方法であって、粉状樹脂30を包被するために所定の形状に切断された短冊フィルム22をトレイ10に固定するフィルム固定工程と、トレイ10に固定された短冊フィルム22上に粉状樹脂30を供給する樹脂供給工程と、短冊フィルム22上に供給された粉状樹脂30を包被する包被工程と、この包被された状態のままで短冊フィルム22を介して粉状樹脂30を所定の形状に予備成形する。

(もっと読む)

脱塩素設備における造粒物回収装置

【課題】本発明は、カッタ装置から落下する樹脂ペレットを第1、第2流路部を用いて急速に冷却固化し、相互の付着を防止することを目的とする。

【解決手段】本発明による脱塩素設備における造粒物回収装置は、カッタ装置(3)の下方に設けられ第1、第2流路部(11,12)を有する水槽(10)と、前記各流路部(11,12)に設けられた第1、第2、第3水ノズル(4a,4b,4c)と、前記水槽(10)の水を循環するポンプ(7)とを備え、前記カッタ装置(3)からの樹脂ペレット(3b)を各流路部(11,12)で急速冷却する構成である。

(もっと読む)

溶融樹脂の搬送装置

【課題】上流工程からシート状に連続的に押し出された溶融樹脂を受け取ってチェーンコンベアへ向けて搬送するベルトコンベアと、そのベルトコンベアから搬送された溶融樹脂を下流工程へ搬送するチェーンコンベアとから構成されている場合であっても、溶融樹脂がベルトコンベアからチェーンコンベアへ乗り移るとき、溶融樹脂にシワを生じさせることがない溶融樹脂の搬送装置を提供する。

【解決手段】ベルトコンベア40のベルト41の張力は、無負荷の状態でベルトコンベア40を運転させたとき、ローラ42、43の外周面に対してベルト41が溶融樹脂Sの搬送方向へ滑ることないように設定されており、且つ、負荷の状態でベルトコンベア40を運転させたとき、ローラ42、43の外周面に対してベルト41が溶融樹脂Sの搬送方向へ滑り可能に設定されている。

(もっと読む)

予備成形体の搬送方法および製造装置

【課題】自動化が容易であるとともに、設備費の増加を抑えることができる予備成形体の搬送方法および製造装置を提供する。

【解決手段】予備成形型52に備えられる第1成形型52Aおよび第2成形型52Bにより繊維材を型締めして加熱圧縮した後、前記第1成形型52Aから鋭利な突出針54を突出させて予備成形体P2に突き刺して、当該予備成形体Pを第1成形型52Aに保持する。この後、前記第1成形型52Aを第2成形型52Bから離間し、当該第1成形型52Aにより前記予備成形体P2を保持したまま搬送する。

(もっと読む)

ポリオキシメチレン樹脂製延伸体の製造方法

【課題】ポリオキシメチレン樹脂製延伸体を連続生産可能であり、高剛性で且つ高強度のポリオキシメチレン樹脂製延伸体を提供する。

【解決手段】押出し機を用いてポリオキシメチレン樹脂を可塑化し、押出し機ダイより棒状又はフィラメント状の成形体を紡出させ冷却槽で冷却した後、延伸槽で加熱延伸させ、ポリオキシメチレン樹脂製延伸体を連続に製造する方法において、(A)押出し機ダイより紡出された直後の溶融ポリオキシメチレン樹脂の樹脂温度(TP)が下記一般式(I)で表される範囲であり、(B)冷却槽の温度(T1)が下記一般式(II)で表される範囲であり、押出し機ダイの紡出口から冷却槽液面までの距離(L)が1〜20cmの範囲で製造することを特徴とするポリオキシメチレン樹脂製延伸体の製造方法。 ポリオキシメチレン樹脂の融点(mp)≦TP<200℃ (I) 100℃≦T1≦ポリオキシメチレン樹脂の結晶化開始温度(CP) (II)

(もっと読む)

押出型堆積システムのための粘性ポンプ

ポンプシステム(10)は、第1駆動モータ(16)の動力により固体材料を送出するように構成された搬送アセンブリ(22)と、スクリューポンプ(24)であって、スクリューポンプ(10)のバレル(106)を少なくとも部分的に画定するハウジング(84)と、バレル(106)の第1端部でハウジング(84)に固定される押出端部(82)と、ハウジング(84)に固定され、バレル(106)と交差する液化装置(85,342)と、バレル(106)を少なくとも部分的に挿通する羽根車(94)とを有するスクリューポンプ(24)とを備えている。液化装置(85,342)は、搬送アセンブリ(22)から送出される固体材料を受け入れ、この受け入れた固体材料を少なくとも部分的に溶融し、少なくとも部分的に溶融された材料をバレル(106)に移動させるように構成されており、羽根車(94)は、第2駆動モータ(18)の動力により、バレル(106)に移動された少なくとも部分的に溶融された材料を押出端部(82)の方に推進するように構成されている。  (もっと読む)

(もっと読む)

ペレットを製造および処理するための方法と装置

【課題】プラスチック材料からなるペレットを製造および処理するのに方法と装置を提供して、結晶化の障害が生じたときさえ、ペレットを安全に、そして確かに製造するのを可能にする。

【解決手段】本発明はプラスチック・ペレットを製造および処理するための方法と装置に関する。前期の方法によると、溶融プラスチック材料は、ペレットにするために粒状にされる。そして、ペレットは冷却液で冷やされる、そして、ペレットは冷却液と分離される。そして、ペレットは結晶化される。本発明に従った装置が、結晶ステップをモニターする制御装置を包むことによって特徴付けられる。ペレットは冷却液から分離された後に中間格納庫に供給される。結晶の障害を取り除くとすぐに中間格納庫に一時収納したペレットが結晶化装置に供給されて、結晶化される。

(もっと読む)

プリフォーム用圧縮成形方法およびプリフォーム用圧縮成形装置

【課題】溶融樹脂塊の量の長い周期でのばらつきを低減し、これによりプリフォームの外形寸法のばらつきを小さくすることができるプリフォーム用圧縮成形方法を提供する。

【解決手段】プリフォーム用圧縮成形方法は、押出機11により溶融樹脂材料を押出す工程と、押出機11により押出された溶融樹脂材料を切断機構30が切断して溶融樹脂塊12とする工程と、溶融樹脂塊12をプリフォーム成形機15の圧縮成形用金型14内に投入する工程とを備えている。次に、圧縮成形用金型14内に投入された溶融樹脂塊12は圧縮成形されてプリフォーム17として成形される。次に、測定装置19は、プリフォーム17の物理的特徴を測定し、この測定結果に基づいて押出機11からの溶融樹脂材料の押出量を調整する。

(もっと読む)

1 - 20 / 49

[ Back to top ]