Fターム[4F202AD15]の内容

プラスチック等の成形用の型 (108,678) | 挿入物等(挿入物、補強材、芯材、表面材、ライニング対象部材、接合の対象物) (5,173) | 形状、構造 (3,120) | 棒状体、線状体(←電線芯材) (191)

Fターム[4F202AD15]に分類される特許

61 - 80 / 191

トナー供給ローラ成形金型用水系離型剤及びトナー供給ローラの製造方法

【課題】離型性が良好で、かつ堆積物による金型汚れの少ない、トナー供給ローラの表面セルの開口安定性に優れるトナー供給ローラ成形金型用水系離型剤を提供すること。

【解決手段】電子写真装置の現像ユニットでトナーを搬送する部材として用いるトナー供給ローラの型成形に用いるトナー供給ローラ成形金型用水系離型剤において、(A)水の接触角が70°以上100°以下であるワックスと、(B)水の接触角が5°以上15°以下であるワックスと、(C)シリコーンオイルを含有し、水系離型剤中の全ワックス(A+B)100質量部に対する(B)ワックスの含有量が30質量部以上60質量部以下であり、水系離型剤(A+B+C)100質量部に対する(C)シリコーンオイルの含有量が15質量部以上45質量部以下であることを特徴とする。

(もっと読む)

発泡成形型及び発泡成形方法

【課題】 本発明は、作業を煩雑にすることなく、構造を簡素化するようにした発泡成形型を提供する。

【解決手段】 本発明に係る発泡成形型1は、一体発泡品Sで表皮10の凹部14を予定している凹部予定部17内に収容されるインサートブロック16を備え、このインサートブロック16は、凹部予定部17の底部19の周縁に沿って延在する底ハギ部20に食い込み可能な鋭角な食い込み部21が設けられ、この食い込み部21は、底ハギ部20に沿って延在し、鋭角な食い込み部21の先端21aの周長さは、底ハギ部20の周長さより大きくなっている。このようなインサートブロック16は、表皮10の伸び分を利用して、凹部予定部17内に押し込むように装着されるので、インサートブロック16によって凹部予定部17の底部19を発泡成形型1内で常に張った状態にしておくことができる。

(もっと読む)

スタビライザ装置およびその製造方法

【課題】ブッシュがずれるのを防止することにより信頼性を高めたスタビライザ装置を提供する。

【解決手段】スタビライザ装置1は、トーション部110とトーション部110の両端部から伸びるアーム部120とにより全体として略コ字状をなすスタビライザ100と、トーション部110の両端部に設けられ、スタビライザ100を車体10に固定するためのブッシュ300と、ブッシュ300と接触する接触部410を有し、トーション部110の軸方向の所定の範囲の全周を覆うようにトーション部110に対して一体成形された樹脂製のずれ止め部材400とを備え、トーション部110の外周面に、ずれ止め部材400と噛み合う凹凸部111を設ける。

(もっと読む)

ローラの製造方法、現像ローラ及び画像形成装置

【課題】硬化終了後冷却することなく金型から脱型することができ凹み不良を発生せずに寸法精度の高いローラを効率よく得ることのできるローラの製造方法を提供する。

【解決手段】金型の内面に離型剤の塗布面を形成する離型剤塗布工程、金型内に軸芯体を配置する軸芯体配置工程、金型内に軸芯体と同心状に液状シリコーンゴムをローラ状に射出する射出工程、金型内で液状シリコーンゴムを成形する一次硬化工程、軸芯体114aおよび成形された液状シリコーンゴム114bを金型から取り出す脱型工程、および、脱型工程後の液状シリコーンゴムの硬化を進める二次硬化工程を含むローラの製造方法において、離型剤がフッ素系離型剤と界面活性剤とを含む離型剤組成物であり、フッ素系離型剤と界面活性剤との質量比が1:9以上9:1以下である。この方法で製造された現像ローラおよびこの現像ローラを備える画像形成装置。

(もっと読む)

金属部品付き合成樹脂の製造方法、及び、成形金型

【課題】金属部品付き合成樹脂の成形品において、合成樹脂体と金属部品との分離を防止できるとともに、単純な構造の金型によって成形品をインサート成形することができる、成形金型、及び、金属部品付き合成樹脂の製造方法を提供する。

【解決手段】成形金型1は、板ナット3と、合成樹脂体2とを一体成形して、金属部品付き合成樹脂4を製造するためのものである。板ナット3には、取り出し方向Eに対して垂直な方向に沿ってねじ孔3hが形成されている。金属部品付き合成樹脂4においては、ねじ孔3hが露出している。成形金型1は、ねじ孔3hを覆うように板ナット3を支持する支持部14を有する。成形金型1のキャビティは、板ナット3における、取り出し方向Eに対して反対方向を向いた部分の両端部を覆うように、合成樹脂が供給される形状を有している。

(もっと読む)

インサート成形金型およびインサート成形装置並びにインサート成形方法

【課題】インサート成形金型およびインサート成形装置並びにインサート成形方法を提供する。

【解決手段】軸線Xに沿って配置されるインサート成形すべきインサート部品2に対し、軸線X側方から、型締め可能に配置される一対の型10a、10bを有する。

これら型10a、10bは、それぞれ、独立的に型締め動作可能に分割した、第1の分割型10a1、10b1と、第2の分割型10a2、10b2と、第3の分割型10a3、10b3とを備える。

(もっと読む)

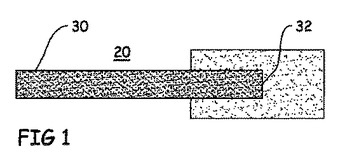

フレキシブルシートのエッジを封入するための改良法

本発明は、フレキシブル基材上にオーバーモールドエッジ部を作成する本発明の方法を前提とするもので、前記エッジ部には前記金型キャビティ中の支持具に起因する開口領域がない。  (もっと読む)

(もっと読む)

導電性ローラの製造方法、現像ローラ及び画像形成装置

【課題】金型成形において、離型剤がゴムを浸蝕することなく、寸法精度の高いローラを提供することを目的とする。

【解決手段】本発明に係る弾性ローラの製造方法は、成型用金型の内壁に離型剤の塗布面を形成する離型剤塗布工程と、前記成型用金型内に軸芯体を配置する軸芯体配置工程と、前記軸芯体が配置された前記成型用金型内に弾性層としての液状シリコーンゴムを注入する弾性層材料注入工程と、前記液状シリコーンゴムを熱硬化する一次硬化工程と、弾性層が形成された弾性ローラを冷却工程を経ることなく取り出す脱型工程と、さらに前記一次硬化工程よりも高い温度で前記弾性層を加熱処理する二次硬化工程と、を有する弾性ローラの製造方法であって、前記離型剤は、前記一次硬化工程から前記二次硬化工程にわたって、離型剤10質量%水溶液として測定したpH値が4以上8以下の範囲を維持するものであることを特徴とする。

(もっと読む)

画像形成装置用発泡ローラの成型方法及び成型金型

【課題】液受けカップコスト、処理装置コストを削減し、高品質な画像形成装置用発泡ローラの成型方法を提供する。

【解決手段】金型2”と上・下駒1”,3”を有する金型を用いる発泡ローラの成型方法において、上駒は、材料溜め空間を形成し、上駒外周面に外・内方向を連通する少なくとも1つのスリットを配置し、芯材保持部を備え、金型開口を閉塞し、下駒は、芯材保持部を備え、金型開口を閉塞し、駒の芯材保持部に芯材を保持させ金型に配置する工程と、発泡弾性層材料を材料溜め内に流し込んだ後、上駒側の端部に蓋6をする工程と、発泡弾性層材料をスリットを通して発泡させつつ、金型内に充填させる工程と、発泡弾性層材料を硬化させて発泡弾性層を形成する工程と、金型から発泡弾性層材料を有する発泡ローラを脱型する工程と、を有し、上駒のスリットの幅と深さが、発泡弾性層材料の平均気泡直径の1〜10倍である画像形成装置用発泡ローラの成型方法。

(もっと読む)

弾性ローラの成型用金型

【課題】パイプ金型と駒の嵌合部における磨耗や変形の発生を抑制し、耐久性に優れた成型用金型を提供する。

【解決手段】本発明に係る成型用金型5は、円筒状の弾性部と、該弾性部をその軸線方向に貫通した芯金4と、を有する弾性ローラを成形するための、円筒状内面を有するパイプ金型2と、該パイプ金型の両端に嵌合し前記芯金4を支持する2つの駒(1,3)と、を有する成型用金型であって、前記パイプ金型のロックウェル硬度をAとし、前記駒のロックウェル硬度をBとした時、その硬度差の絶対値が以下の式を満たすことを特徴とする。

8≦|A−B|≦18

(もっと読む)

インサート成形方法

【課題】本発明は、インサート部品と樹脂成形部との位置精度を高く維持しながら、インサート部品と樹脂成形部との間に中間部品が介在したインサート成形品を容易に製造することのできるインサート成形方法を提供することを課題とする。

【解決手段】金型装置10のキャビティ内に第1の部品2を配置し、且つ第1の部品10が結合する部分を有する第2の部品3を第1の部品2に対して配置する。第1の部品2を第2の部品3に向けて押圧して第1の部品2を第2の部品3に結合する。第2の部品3の周囲に樹脂部4を射出成形する。

(もっと読む)

プレス成形方法および成形体

【課題】

強化繊維と熱可塑性樹脂からなる成形材料を用いたプレス成形において、作業性と成形性とを兼ね備えたプレス成形方法およびプレス成形方法で得られた成形体の提供。

【解決手段】

本発明は強化繊維と熱可塑性樹脂からなる成形材料をプレス成形する方法であって、少なくとも2種類の形状を有する成形材料(A)、(B)を積層して配置する工程、成形型の下面となる型上に積層、配置した成形材料(A)、(B)を加圧する工程を有するプレス成形方法であり、成形材料(A)が前記キャビティの有する最大面積以上の面積を有する形状、成形材料(B)が少なくとも前記凹部の開口部の投影面積以上の投影面積を有する形状の成形材料(A)、(B)を用いてプレス成形する方法である。

(もっと読む)

成形金型

【課題】加熱成形前にベント側の成形材料中に気体が存在しても、振れ精度の高い平坦な弾性層を形成することのできる成形金型を提供すること。

【解決手段】筒状金型2と、筒状金型2における一方の開口部を閉塞し、成形材料が流通するスプルー16を有する第1の端部金型3と、筒状金型2における他方の開口部を閉塞し、ベント36を有する第2の端部金型4と、第2の端部金型4に加熱成形時に装着される端部金型治具5とを備えて成り、第2の端部金型4は、軸体を保持する保持穴32を有する端部金型本体30と保持穴32の深さよりも小さな厚さで端部金型本体30の一端部から円周方向に張り出し、厚さ方向に貫通するベント36が形成された鍔部31とを有して成り、端部金型治具5は、ベント36の外側開口部37に連通する凹部60と凹部60から軸線方向に延在する排気部62とを有することを特徴とする成形金型1。

(もっと読む)

コレット機構およびカニューレを注射筒に成形する方法

注射器の成形中にカニューレを保持するコレット機構は、内部キャビティを形成する第1及び第2のアームを備えている。各アームは、近位端部と遠位端部とを有している。前記第1及び第2アームは、前記遠位端部が前記内部キャビティに向かって動くときには閉位置にあり、前記遠位端部が前記内部キャビティから離れて位置するときには開位置にある。前記第1及び第2のアームの遠位端部にそれぞれ近接して第1及び第2のカニューレガイドが取り付けられ、前記内部キャビティ内へ伸長している。前記第1及び第2のカニューレガイドは、前記第1及び第2のアームが閉位置にあるときには前記カニューレの一部分をクランプして当該カニューレを保持する。  (もっと読む)

(もっと読む)

モールド成形型

【課題】本発明は、一方の型の凹部にリード線を設け、他方の型の凸部を凹部内に挿入してリード線を挟持してモールド成形することにより、リード線の損傷なくモールド成形することを目的とする。

【解決手段】本発明によるモールド成形型は、下型(1)に形成された複数の凹部(20)と、前記下型(1)に対向する上型(2)に形成された複数の凸部(21)とを備え、前記凹部(20)内にリード線(5)を保持した状態で凸部(21)を凹部(20)内に挿入して型閉し、モールド成形する構成である。

(もっと読む)

電子写真用導電ローラとその製造方法

【課題】周方向の抵抗ムラが小さい電子写真用導電ローラとその製造方法を提供する。

【解決手段】円筒状のパイプ(7)とパイプの両端にそれぞれ配設された軸芯体を保持するための二つの駒(8a)(8b)とを有する金型を用い、前記パイプに沿って軸芯体を金型内に設置し、前記二つの駒(8a)(8b)の一方に設けられた注入穴より樹脂層材料を金型内に注入し、金型を加熱することにより樹脂層材料を硬化させて軸芯体の周りに樹脂層を形成する工程を有する電子写真用導電ローラの製造方法において、樹脂層材料が、粘度、フィラー充填量及び10%硬化時間が特定の範囲にある付加反応型液状シリコーンゴムであり、樹脂層材料を金型に注入する平均速度が特定の範囲にあり、樹脂層の長さ、樹脂層の厚さ並びに注入側、中央部及び出口側の加熱温度(T1)(T2)(T3)が特定の関係を満たす電子写真用導電ローラの製造方法。この方法で製造されたローラ。

(もっと読む)

伝動ベルト製造用ベルトスリーブの加硫方法及び伝動ベルトの製造方法

【課題】残存空気が発生することなくベルトスリーブを加硫することができ、ベルト寿命を向上させた伝動ベルトを製造することができる、伝動ベルト製造用ベルトスリーブの加硫方法を提供する。

【解決手段】金型1の外周面に少なくとも心線2とゴムシート3からなる未加硫のベルトスリーブ4を巻き付けて装着する。この金型1に装着したベルトスリーブ4を加圧・加熱して圧縮する成形を行なう。この後に、加硫工程でベルトスリーブ4を加圧・加熱することによって、ベルトスリーブ4を加硫する。未加硫のベルトスリーブ4を圧縮することによって、心線2の間や心線2とゴムシート3の間に存在する空気を追い出してベルトスリーブ4内のエアー抜きをすることができ、空気が残存しない状態でベルトスリーブ4を加硫することができる。

(もっと読む)

ソレノイドの樹脂成形方法及び樹脂成形体

【課題】樹脂成形体の軸方向に沿った外側端面に薄肉部を形成するためのキャビティに対して樹脂製材料が十分に充填されて良好な流動性を確保することにある。

【解決手段】金型装置10の第1〜第3ゲート34a〜34cからキャビティ30内に溶融樹脂が注入される際、第1プレート102の外周部に突出して形成され、前記第1〜第3ゲート34a〜34cの終端部46の直下に配置された突起部118によって前記溶融樹脂が受容されて、前記第1〜第3ゲート34a〜34cの終端部46から横方向に沿って延在する薄肉部成形用空間部44へ前記溶融樹脂の流動が促される。

(もっと読む)

樹脂ケースの製造方法及び電子制御装置

【課題】孔、凹部、及びインサート部材を有する樹脂ケースを製造する場合に、樹脂内部にウエルドの残留がなく樹脂強度を確保しうるようにする。

【解決手段】

孔3やインサート部材4を有する樹脂ケースを、金型を用いて成形する場合に、まず、金型に溶融樹脂を充填する。また、前記孔3を形成するためのピン30とインサート部材4を、前記金型に樹脂注入後、金型内の樹脂充填の完了直前に、金型内の溶融樹脂2a中に押し込む。

(もっと読む)

ローラの製造方法、現像ローラ及び画像形成装置

【課題】表面に凹凸が無く、かつバリのない高精度なローラの製造方法を提供する。

【解決手段】金型内面に離型剤を塗布面した後、芯金を配置し、該芯金に対し同心状に液状シリコーンゴムを射出成形し、硬化して成形するローラの製造方法であって、該離型剤が界面活性剤系であり、一次硬化処理後に脱型したローラを、二次硬化処理の前にローラ表面上の離型剤及びバリを除去する。

(もっと読む)

61 - 80 / 191

[ Back to top ]