Fターム[4F202AD19]の内容

プラスチック等の成形用の型 (108,678) | 挿入物等(挿入物、補強材、芯材、表面材、ライニング対象部材、接合の対象物) (5,173) | 形状、構造 (3,120) | 複合体 (339)

Fターム[4F202AD19]に分類される特許

101 - 120 / 339

LEDユニット及びその製造方法

【課題】基板にLEDを実装したLED実装基板が樹脂封止されてなるLEDユニットを生産効率よく且つ安価に製造する方法及びそれによって製造された信頼性の高いLEDユニットを提供することにある。

【解決手段】LED実装基板30をインサート成形によって封止樹脂5で覆うに当たり、基板2の、LED3が実装された側と反対側の面に粘着剤付き樹脂フィルムからなる保護シート6を貼着し、下金型と上金型で形成されたキャビティ内にLED実装基板をセットした際に下金型からキャビティ内に突出した基板保持部の先端が保護シートに当接するようにした。そのため、インサート成形後の成形品には、基板保持部の抜き跡によって封止樹脂5に該封止樹脂5を貫通し保護シート6を底面とする抜孔16が形成される。

(もっと読む)

モールド金型

【課題】リースフィルムを用いるモールド金型にエジェクタピンを設けて成形品の離型性を向上させると共に、金型パーティング面より突出するエジェクタピンを覆うリリースフィルムをエジェクタピンの先端突出部周りで当該金型パーティング面に倣って密着して吸着保持する。

【解決手段】モールド金型100が型開き状態において金型パーティング面より突出するエジェクタピン140を覆うリリースフィルム180が隙間部分190を通じてエア吸引路に吸引されてエジェクタピン140の先端突出部周りで当該金型パーティング面に倣って密着して吸着保持される。

(もっと読む)

アンテナパターンフレーム、その製造方法及び製造金型、アンテナパターンフレームが埋め込まれた電子装置のケース及びその製造方法

【課題】本発明は、アンテナパターンが電子装置のケースに埋め込まれるようにするアンテナパターンフレーム、その製造方法及び製造金型、これを用いた電子装置のケースに関する。

【解決手段】本発明の一実施例によるアンテナパターンフレームは、外部信号を受信し、電子装置内に送出するアンテナ放射体と、前記アンテナ放射体が表面に形成される放射体フレームと、前記放射体フレームから突出して形成され、電子装置のケースの形状の内部空間が形成される電子装置のケースの製造金型内で前記放射体フレームが上下に動くことを防ぐガイドボスと、を含むことができる。

(もっと読む)

半導体装置の製造方法

【課題】モールド金型のキャビティ内で硬化した樹脂封止体を破損させることなく、キャビティから取り出すことのできる技術を提供する。

【解決手段】モールド金型のキャビティ内にある樹脂封止体12cを下金型3から離型するときに、まず、下型エジェクタピン5aにより樹脂封止体12cを、その厚さの、例えば1〜2割程度押し上げた後、プランジャ14を上昇させる。次に、プランジャ14によりカル内の樹脂封止体12cを押し上げることにより樹脂封止体12cの全体を斜めに押し上げて、下型エジェクタピン5aの先端部から剥離する。

(もっと読む)

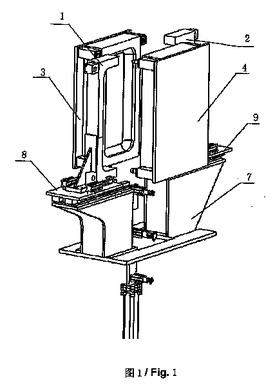

コンポーネント内蔵可能な吹込み成形中空タンク本体の成形方法及び予備成形パターン装置

コンポーネント内蔵可能な吹込み成形中空タンク本体の成形方法に係り、半割りの金型(3、4)内にシートパリソン(18、19)を塑造することによって中空タンク本体の成形を行い、半割りの金型(3、4)と予備成形パターン装置における拡張機構と、半割のパターン(1、2)とベース台(8、9)と、の間の動作対応によって、半割りの金型(3、4)を密閉の半割のパターン(1、2)にそれぞれ密着し、吹気及び/または吸気によってシートパリソン(18、19)を半割りの金型(3、4)に密着させて塑造して予備成形を行い、さらにコンポーネントを内蔵することによって成形する。さらに、予備成形パターン装置を提供し、拡張機構及び半割のパターン(1、2)がベース台(8、9)に設置され、ベース台(8、9)がガイドレールホルダ(7)に設置され、動力装置がベース台(8、9)をガイドレールホルダ(7)に移動するように連動させる。本発明は製品のコストを低減し、不平坦なシートパリソンに対する適応性を増強し、製品の歩留まりを向上し、内蔵のコンポーネントは容器壁における開口の数量を最少に減らしたため、成形中空タンク本体の低浸透量を実現する。  (もっと読む)

(もっと読む)

封止装置及び封止方法

【課題】封止品の品質を保ちつつ、封止用材料の硬化時間の短縮により、生産性を向上させる。

【解決手段】封止用材料(樹脂タブレット146)を溶融させ、金型104に設けられたカル部136を介してキャビティ118に注入して、キャビティ118に配置された基板102にある被封止品を封止する封止装置100において、カル部136に対峙してカル部136を形成する金型部分の上部の空隙124の底面126Aに配置された導電体130と、導電体130の外周に配置されるコイル131と、を備え、コイル131に交流電流が流されることにより導電体130が誘導加熱される。

(もっと読む)

半導体のモールド加工方法および半導体モールド装置

【課題】半導体モールド加工手段において、多種の装置・機器・機構を付設することによる部品数増加により生じてくるコスト高の解決と、金型清掃の際の塵埃飛散による設備装置設置場所の制約を解決する点にある。

【解決手段】収容ラックから基板を取り出す工程、基板を金型に搬送する工程、金型に樹脂タブレットを搬送する工程、基板をゲートブレークユニットに搬送する工程、ゲートのブレークが終えた基板を収納ラックに収納させる工程、の各工程を順次行わせて、基板にモールド加工を施す半導体のモールド加工方法において、前記各工程をそれぞれ行わすツールのワーク動作を、金型装置と対面位置に配設せる一台の六軸多関節ロボットの作動アームの先端部に、前記各種のツールの中の工程に対応するツールを、作動アームの作動により順次交換・装着し、六軸多関節ロボットの作動アームの作動により動作させて、ツールに工程に応じたワーク動作を行わせる。

(もっと読む)

樹脂封止装置および樹脂封止方法

【課題】金型の床面積が小さく、装置全体を小型できるとともに、樹脂材料の使用効率が高い樹脂封止装置を提供する。

【解決手段】基板90の電子部品のうち、少なくとも先頭に位置する電子部品を上,下金型チェスの上型,下型キャビティ41,61内に充填した樹脂材料で封止する。ついで、上,下金型チェスを開いて基板90を所定の間隔だけずらし、再度、上,下金型チェスで基板90を挟持し、電子部品と異なる少なくとも2番目の電子部品を上型,下型キャビティ41,61内に充填した樹脂材料で樹脂封止する。

(もっと読む)

電子構成部材を作製する方法および電子構成部材

【課題】電子構成部材作製方法を提供して、マイクロ構成素子、殊に加速度センサをその被覆部ないしはカバーに対して精確な位置でオーバーモールドできるようにすること。

【解決手段】本発明の電子構成部材(1)を作製する方法はつぎのステップ、すなわち、

− 成形型枠に対して相対的にマイクロ構成素子(2)を固定する支持装置(16)に、このマイクロ構成素子(2)を入れるステップと、

− マイクロ構成素子(2)を第1被覆(3)によってオーバーモールドするステップと、

− 第2被覆(4)によって第1被覆(3)をオーバーモールドして、第1被覆(3)および第2被覆(4)とによってケーシング(11)が構成されるようにするステップと、

− 第2被覆(4)が凝固する前および/または成形型枠を第2被覆(4)によって完全に充填する前にケーシング(11)から支持装置(16)を引き出すステップとを有する。

(もっと読む)

樹脂モールド金型及び樹脂モールド装置

【課題】被成形品を確実にクランプして樹脂モールドすることができ、高精度の樹脂モールドを可能として製造歩留まりを向上させることができる樹脂モールド金型及び樹脂モールド装置を提供する。

【解決手段】被成形品10をクランプして樹脂モールドする第1の金型70と第2の金型80とを備え、前記第1の金型70に、被成形品10に搭載された搭載部品10bに端面を対向させ、型開閉方向に摺動する第1のインサート部材73と、第1のインサート部材73を型開閉方向に押動して型開閉方向の位置を調節する押動部材75,77が装着され、前記第2の金型80に、前記被成形品10を支持し、型開閉方向に摺動する第2のインサート部材83と、該第2のインサート部材83を型開閉方向に押動して型開閉方向の位置を調節する押動部材85、87が装着されている。

(もっと読む)

防振装置の製造方法

【課題】樹脂金型の構造を簡素化しつつ、耐久性に優れた防振装置を製造することができる防振装置の製造方法を提供すること。

【解決手段】ゴム加硫成形品M1が設置された樹脂金型の射出空間S内へ樹脂材料を射出し、ブラケット部材を防振基体12の外周側に連結する。この場合、ゴム状弾性体から構成されるゴム中型部材103,104がすぐり部13,14に内挿されているので、防振基体12の一部がすぐり部13,14内へ陥没して変形することを抑制できる。よって、中型用のスライド構造を不要として、樹脂金型の構造を簡素化できる。また、すぐり部13,14の内周面とゴム中型部材103,104の外周面との間に隙間g1,g2を設けたので、樹脂材料の射出圧力により、防振基体12を縮径方向へ変形させ、予圧縮を付与することができる。よって、耐久性に優れる防振装置を製造することができる。

(もっと読む)

インサート成形装置及びインサート成形方法、ロータ、モータ、並びに時計

【課題】小型化かつ構成の簡素化を図るとともに、インサート部品の損傷や位置決めコアの磨耗を防止した上で、位置決め精度を向上させることができるインサート成形装置及びインサート成形方法を提供する。

また、軸心精度が高く、長期間に亘って安定した性能を発揮させることができる前記成形方法により製造されたロータ、ロータを備えたモータ、並びにモータを備えた時計を提供する。

【解決手段】スライドコア50は、磁石22の位置決め時において径方向中心に向けて押圧されるベースコア61と、ベースコア61よりも径方向内側に配置され、磁石22の外周面に当接可能な押さえコア63と、ベースコア61と押さえコア63とを連結し、ベースコア61と押さえコア63とを離間させる方向に向けて付勢する第1弾性部材62とを備えていることを特徴とする。

(もっと読む)

樹脂封止型及び樹脂封止方法

【課題】 チップが装着された基板の端面と成形型の内側面との間に流動性樹脂が浸入することに起因する樹脂ばりの発生を、簡単な機構を使用して抑制する。

【解決手段】 キャビティ16が設けられた上型2と、上型2に対向する下型1とが設けられている。下型1の型面における基板20が配置される所定の領域9において、基板20の右側の端面が押し当てられる下型1の内側面10とは反対側に、斜面12を有するガイドピン11が設けられ、ガイドピン11の根元には適当な硬度と適当な弾性とを有する弾性部材からなるOリング13がはめ込まれている。基板20は、左側の端面がガイドピン11の斜面12に沿って下降した後に所定の領域9に配置される。この状態において、圧縮されたOリング13によって基板20の左側の端面が押圧されることにより、基板20の右側の端面が下型1の内側面10に向かって押し当てられる。

(もっと読む)

熱可塑性材料から物品を製造する方法

【解決手段】本発明は、チューブ型の予備成型物が、マルチパートブローモールドの中に取り込まれ、膨張させられ、適用される圧力差により形成される、熱可塑性材料から物品を製造する方法であって、前記予備成型物の形成の前に、少なくとも1つのインサートが、第1保持手段により前記予備成型物の中に取り込まれ、前記予備成型物の形成前に、前記予備成型物は、前記予備成型物の壁に貫通する少なくとも1つの第2保持手段により引き継がれ、前記第2保持手段はブローイングピンとして形成され、前記予備成型物の膨張及び再成型は、前記第2保持手段と共に圧力媒体の適用により開始される方法に関する。 (もっと読む)

電子部品の樹脂封止用の成形型及び樹脂封止方法

【課題】 流動性樹脂の樹脂圧に起因する基板の変形によって発生する、チップ装着面に装着されたチップの割れ、チップ装着面からのチップのはく離等の問題を抑制する。

【解決手段】 下型17と上型12とからなる電子部品の樹脂封止用の成形型において、下型17の型面に載置された基板1が有する複数の外部電極9に平面的に重ならないようにしてその型面に凸部18を設ける。凸部18は複数の外部電極9の厚さと実質的に等しい厚さを有する。これにより、下型17と上型12とが型締めした状態において流動性樹脂14の樹脂圧が基板1に加えられることに起因して発生する、基板1がチップ非装着面8の側に凸になるような変形を、凸部18が基板1を支えることによって防止する。

(もっと読む)

射出成形用金型およびその射出成形用金型を用いたシール一体型膜電極接合体の製造方法、射出成形装置

【課題】膜電極接合体の外周にシール部を形成するための射出成形工程において、膜電極接合体の電極に担持された触媒の劣化を抑制する技術を提供する。

【解決手段】射出成形装置100は、燃料電池用の膜電極接合体20の外周にシール部30を射出成形する。射出成形装置100は、シール部30を成形するためのキャビティ231を形成する外周成形部210と、触媒を担持する電極22を固定的に保持するための中央電極保持部215とを有する金型と、外周成形部210を加熱する加熱部350とを備える。射出成形装置100は、中央電極保持部215が外周成形部210より低温となるように、中央電極保持部215と、外周成形部210とが分離した別部材として構成されている。

(もっと読む)

樹脂成形体

【課題】弾性部材と樹脂とを複合化した樹脂成形体において、従来に比して強度の高い樹脂成形体を提供すること。

【解決手段】弾性部材2と当該弾性部材2の外周に嵌合するカラー部材1が、射出樹脂により鋳ぐるみ成形されたことを特徴とする樹脂成形体10を提供する。この樹脂成形体10によれば、射出成形時の射出圧を高めても、カラー部材1によって弾性部材2の変形が回避できるため、ウェルド部の強度の低下を効果的に抑制でき、高い強度を有する樹脂成形体10が得られる。

(もっと読む)

軸受部材およびその製造方法

【課題】射出成形材料が電鋳部の内側へ回り込んで型成形部が成形される事態を可及的に回避して、型成形部の成形精度の向上を図る。

【解決手段】内周に配設される軸部材を相対回転支持する電鋳部7と、電鋳部7の周囲に一体に形成される型成形部とを有する軸受部材は、型成形部のインサート成形工程を含む製造方法により製造される。このインサート成形工程において、使用される成形金型13,14のうち、主に電鋳部7を収容する側の金型14の上部端面14aのうち電鋳部7の開口部7cと対向する領域には、溶融樹脂Pの流動抵抗を増加させる凹凸部17が形成されたものが使用される。このような金型を用いて形成された軸受部材の型成形部のうち、開口側端面の内周縁にあって、電鋳部7の開口部7c上には、型成形面として成形されていない固化面が設けられている。この固化面と軸部材の外周面との間には所定の間隔が確保されている。

(もっと読む)

電池の製造方法

【課題】 製造コストを低減できると共に、ケース蓋部材と電極端子部材との間のシール性を向上させることができる電池の製造方法を提供すること。

【解決手段】 リチウム二次電池100の製造方法は、電極端子部材120のうちの端子被覆部121の外周面121dに、予め絶縁性の第1樹脂からなる内側樹脂体131を形成する第1成形工程と、その後、ケース蓋部材113の端子挿通孔113hに電極端子部材120を挿通した状態で、インサート成形により、ケース蓋部材113と電極端子部材120との間に絶縁性の第2樹脂を注入して、内側樹脂体131に結合する外側樹脂体135を形成し、樹脂絶縁部材130を形成する第2成形工程とを備える。

(もっと読む)

樹脂成形部品の製造方法

【課題】リードフレームの変形や位置ずれを抑制するとともに、リードフレーム間を絶縁する絶縁体を構成する材質の選択の幅を広げることが可能な樹脂成形部品の製造方法を提供する。

【解決手段】樹脂成形部品の製造方法は、絶縁シート20を複数のリードフレーム10の各々の間に挟んで積層したインサート部品2を準備する工程と、複数のリードフレーム10の積層方向における、インサート部品2の一方の端面2Aが金型50の内壁50Aに接触するように、インサート部品2を金型50の内部にセットする工程と、金型50の内部において、インサート部品2の一方の端面2Aとは反対側の他方の端面2Bに対向する側から金型50の内部が溶融した樹脂30によって充填されることにより、インサート部品2と樹脂30とを一体化する工程とを備えている。

(もっと読む)

101 - 120 / 339

[ Back to top ]