Fターム[4F202AD19]の内容

プラスチック等の成形用の型 (108,678) | 挿入物等(挿入物、補強材、芯材、表面材、ライニング対象部材、接合の対象物) (5,173) | 形状、構造 (3,120) | 複合体 (339)

Fターム[4F202AD19]に分類される特許

41 - 60 / 339

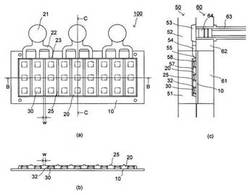

モールド金型及び半導体実装基板の製造方法

【課題】薄い樹脂モールド製品に対して樹脂の充填性を向上させたモールド金型を提供する。

【解決手段】本発明のモールド金型は、複数の半導体チップ30を実装した半導体実装基板100の樹脂モールドを行うために用いられるモールド金型であって、半導体実装基板100を上面側から押さえるように構成された上型50と、半導体実装基板を下面側から押さえるように構成された下型60とを有し、上型50及び下型60の少なくとも一つには、樹脂モールドにより樹脂20が充填されるキャビティ57が形成されており、キャビティ57には、半導体実装基板100のカット部位に対応する位置に凹部58が形成されており、凹部58の幅は、半導体実装基板100のカット幅以下である。

(もっと読む)

中空容器における内蔵部品の結合方法

【課題】内蔵部品の埋設周りの容器壁部のねじれや内蔵部品の姿勢崩れを低減できる中空容器における内蔵部品の結合方法を提供する。

【解決手段】本発明に係る中空容器における内蔵部品の結合方法は、本金型に転写されたパリソンに対し、結合対象の第1内蔵部品2および第2内蔵部品3を取り付け、本金型を閉じて第1内蔵部品2と第2内蔵部品3とを未結合状態として中空容器1を成形する中空容器成形工程と、本金型から取り出した中空容器1の冷却時に、中空容器1の外面を押圧部23により押圧して中空容器1の変位により第1内蔵部品2と第2内蔵部品3とを結合状態にする内蔵部品結合工程と、を有する。

(もっと読む)

防振装置

【課題】樹脂バリの発生を抑制すると共に、樹脂成形金型へ防振脚部を設置する作業の作業性の向上を図ることができる防振装置を提供すること。

【解決手段】第1成形体100に形成されるゴムバリBRは、側面53aの内の空間S側に設定される。よって、第1成形体100を樹脂成形金型400に設置して樹脂成形工程を行う際には、ゴムバリBRが形成された部分を樹脂成形金型400の所定部位(側面53aに密着してシールする部位)に挿入する必要がない。即ち、ゴムバリBRをキャビティCに収容させることができる。よって、第2壁覆設ゴム53を樹脂成形金型400の所定部位に容易に挿入可能とし、設置作業に要する作業時間の短縮を図ることができるので、設置作業の作業性の向上を図ることができる。また、樹脂成形金型400の所定部位を側面53aに密着させ、シール性を確保できるので、樹脂バリの発生を抑制することができる。

(もっと読む)

樹脂製プーリ

【課題】効率的に溶融樹脂をキャビティ内に充填して、樹脂部材の成形安定性を向上させることができ、プーリ外周面の真円度が向上した樹脂製プーリを提供する。

【解決手段】互いに同心に設けられた内径側円筒部及び外径側円筒部と、これら両円筒部の間に設けられた円板部と、円板部の両平面に放射状に配設されるリブとを有する樹脂部材を転がり軸受の外輪の外周部に固設した樹脂製プーリであって、円板部は両円筒部と同心に形成される円環状肉厚部を有し、円環状肉厚部の軸方向幅をAA、円環状肉厚部の径方向幅をAR、板部の軸方向幅をBA、リブの周方向幅をRC、、溶融樹脂を注入するゲートの直径をGDとした時、下記の式を満たす。

AA>BA 、AA>RC 、AR>GD

(もっと読む)

トーチボディ製造方法およびトーチボディおよび切断用トーチ

【課題】樹脂成型条件の裕度を広げ、樹脂の成型不良を抑制するトーチボディの製造方法、トーチボディ、このトーチボディを備えた切断用トーチを提供する。

【解決手段】金属部材の形状に応じて加工されトーチボディ1を絶縁被覆する樹脂部3を形成するための第1の樹脂注型部と第1の樹脂注型部と繋がっており第1の樹脂注型部から樹脂が流れ込むように加工され樹脂逃げ部を形成するための樹脂逃げ部6形成部とを設けた第1の金型に前記金属部材2を配置し、金属部材の形状に応じて加工され樹脂部3を形成するための第2の樹脂注型部を設けた第2の金型を第1の金型と組み合わせ、組み合わせた第1の金型と第2の金型に樹脂を注入して硬化し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから第1の金型と第2の金型を取り外し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから樹脂逃げ部を取り除く。

(もっと読む)

樹脂複合材成形用金型および樹脂複合材の製造方法

【課題】基材と樹脂とを接合して樹脂複合材を形成するための金型であって、基材を高効率かつ迅速に加熱および冷却することができる金型を提供すること、および基材と樹脂とが接合された樹脂複合材の製造方法であって、基材を高効率かつ迅速に加熱および冷却することができる製造方法を提供する。

【解決手段】キャビティーに基材を配置した後、該キャビティーに樹脂を導入することにより、前記基材と前記樹脂とを接合して樹脂複合材を形成するための金型であって、前記基材の温度を測定する温度センサーと、前記基材と接触して前記基材を加熱する加熱源と、前記加熱源が前記基材から離間して生ずる前記加熱源と前記基材との間の空隙に、前記基材を冷却する冷却媒体を導入する誘導路と、を有している。

(もっと読む)

ノッキングセンサの製造方法

【課題】 樹脂成形体のウエルド部において、樹脂密度を高めて、熱衝撃に対する強度を高めることができるノッキングセンサの製造方法を提供する。

【解決手段】 樹脂成形体110を射出成形する射出成形工程であって、成形型50の内部に形成された空間内にセンサ本体190を収容した状態で、成形型50のうちセンサ本体190の側方に位置するゲート51から成形材料を成形型内に流入すると、この成形材料が、センサ本体190の周方向周囲を時計回りR1と反時計回りR2との二手に分かれて流れた後にウエルド部Wにおいて合流するように流れる射出成形工程を備える。成形型50のうちウエルド部Wと接触する部位の少なくとも一部は、成形型50の内部から外部への通気性を有する多孔質体12からなる。

(もっと読む)

封止材成形装置及び方法

【課題】 オーバーモールド方式でありながらも、信頼性のある厚さ寸法で封止材を成形することができ、貫通孔が存在するリードフレームのような基板上に封止材を成形するのに好適な封止材成形装置を提供すること。

【解決手段】 本明細書は、オーバーモールド方式でありながらも、信頼性のある厚さ寸法で封止材を成形することができ、貫通孔が存在するリードフレームのような基板上に封止材を成形するのに好適な封止材成形装置を開示する。開示された封止材成形装置は、基板が装着される固定金型と、固定金型と対向して配置される可動金型と、固定金型と可動金型との間に位置するインサートキャビティブロックと、インサートキャビティブロックと可動金型との間に設けられる樹脂積載空間と、を備え、インサートキャビティブロックには、基板と対面する成形キャビティと、樹脂積載空間から成形キャビティに連なる樹脂移動経路が形成される。

(もっと読む)

複合成形体の製造方法

【課題】不連続繊維強化樹脂成形体と長繊維あるいは連続繊維強化樹脂成形体とを、大きな面積を有する成形品、さらにはその肉厚が薄い成形品に対しても、特別な手法によることなく低圧で容易にかつ反り等の変形を抑えて精度よく所望の形態に一体成形できるようにした複合成形体の製造方法を提供する。

【解決手段】竪型プレス機のプレス端に金型を配置し、該金型のキャビティ内に、強化繊維と熱可塑性樹脂からなる予備成形体を配置し、該キャビティの残りの空間内に不連続強化繊維を含有する溶融熱可塑性樹脂を射出し、竪型プレス機によるプレスでキャビティを所定の容積に縮小することによって、不連続強化繊維含有溶融熱可塑性樹脂をキャビティ内に充満させつつ予備成形体をキャビティの所定の内面に押し付け、該不連続強化繊維含有熱可塑性樹脂と予備成形体を一体化して複合成形体に成形することを特徴とする複合成形体の製造方法。

(もっと読む)

樹脂成形品及び樹脂成形品製造用金型

【課題】簡易な構造で表面側から裏面側に架けて電気的に導通させつつ、薄肉化が可能な樹脂成形品、及び、樹脂成形品の製造に用いる金型を提供する。

【解決手段】シート状の電気的機能部品1の表側と裏側とに樹脂部を有する樹脂成形品であって、電気的機能部品1が、表側に露出する第1領域1Aと、裏側に露出する第2領域1Bと、第1領域1Aと第2領域1Bとを樹脂成形品の表側と裏側に変位させ、かつ、互いを電気的に導通するよう接続する接続領域1Cとを有し、電気的機能部品1の裏側に有する樹脂部として第1領域1Aの裏側に第1樹脂部4が配置され、電気的機能部品1の表側に有する樹脂部として第2領域1Bの表側に第2樹脂部5が配置される。

(もっと読む)

射出成形方法及び装置

【課題】適切な型締め荷重で基板をクランプすることにより、基板にダメージを与えずにモールド成形する。

【解決手段】成形型100と型締め機構110と射出機構120とを有し、成形型の分割面間に、電子部品7を搭載した基板10を挿入し、成形型を閉じて型締めした際の型締め荷重F0により基板10をクランプし、成形型100の分割面間に形成されたキャビティ17に成形用樹脂2を射出することにより、基板10に搭載された電子部品7を樹脂モールドする装置であり、型締め荷重測定器13と、成形型を型締めしてキャビティ内に成形用樹脂を射出した際の成形型に作用する射出圧力に応じた型締め荷重F0と反対向きの射出荷重F2を測定する射出荷重測定器5と、型締め荷重測定器13の測定データと射出荷重測定器5の測定データとに基づいて型締め荷重F0を許容範囲に制御する制御手段と、を具備する。

(もっと読む)

圧縮成形型及び圧縮成形方法

【課題】離型フィルムを用いずに圧縮成形を行うことができ、且つ、圧縮成形型の構造をシンプルにすることができる圧縮成形型及び圧縮成形方法を提供する。

【解決手段】シール用樹脂材料20でダミー成形品21と溝部充填部材24を圧縮成形する。溝部はアンダーカット部142を有し、溝部充填部材24はそのまま型抜きできないようになっているため、キャビティからダミー成形品を取り外すとき、ダミー成形品と溝部充填部材が分離する。この結果、底面部材14上面の外周縁部に形成された溝部に溝部充填部材24が残留し、底面部材14と枠部材15の間の隙間が完全に塞がれる。そのため、次にキャビティ13内に封止用樹脂材料22を供給して基板60上の電子部品61を樹脂封止する際に、その隙間に封止用樹脂材料22が入り込むことがない。

(もっと読む)

樹脂封止装置および樹脂封止方法

【課題】基板に表面実装した半導体素子を樹脂封止した成形品を、金型から離型する際に生じ得る基板の破損を防止し、歩留まりの高い樹脂封止金型装置および樹脂封止方法を提供する。

【解決手段】キャビティブロック63の上面に設けたキャビティ部68に樹脂封止材料を注入するとともに、プリント基板1に表面実装した半導体素子を投入して樹脂封止する樹脂封止装置である。特に、前記キャビティブロック63と保持装置90の下面に設けた当接部材98とで挟持した前記プリント基板1を、前記キャビティブロック63からトランスファーピン66で突き出し、離型する。

(もっと読む)

配線ユニットの製造方法

【課題】工程を簡素化し部品点数を低減する配線ユニットの製造方法を提供する。

【解決手段】配線ユニットの製造方法は、一次成形工程とターミナル挿着工程とを含む。一次成形工程では、一次成形体11を樹脂で成形する。一次成形体11には、互いに略直交する下層溝部21および上層溝部22が形成される。電気的導通のための配線部材であるターミナル41は下層溝部21に挿着され、ターミナル42は上層溝部22に挿着される。下層溝部21と上層溝部22とが交差する部位では、ターミナル41とターミナル42とが溝部21、22の深さ方向に互いに間隙を有するように積層する。これにより、従来技術のように各ターミナルを一次成形体にインサート成形することなく、一つの一次成形体に複数層のターミナルを挿着することができるため、工程を簡素化することができ、一次成形体の部品点数を減らすことができる。

(もっと読む)

基板露出面を備えた樹脂封止成形品の製造方法及び装置

【課題】ガラスエポキシ基板11の外面部を樹脂封止成形すると共に、該基板の一部を樹脂成形体の外部に露出する基板の樹脂封止成形方法とその装置を提供する。

【解決手段】基板11の外面部を熱硬化性エポキシ樹脂Rにて封止成形するための型構造21・22を備えた樹脂封止成形装置を用いてガラスエポキシ基板11の外面部を樹脂封止成形すると共に、該基板の一部を樹脂封止成形体の外部に露出させようとする型構造21・22の部位に、該基板の露出面13に対して樹脂バリ形成防止用部材23を押圧状に密接させる。また、樹脂バリ形成防止用部材23の先端部に樹脂コーティング層23aを設ける。

(もっと読む)

樹脂封止済基板の冷却装置、冷却方法及び搬送装置、並びに樹脂封止装置

【課題】電子部品等が装着された基板を樹脂封止成形した後、電子部品等に悪影響を与えることなく樹脂封止済基板を冷却し、かつ反りを防止する。

【解決手段】本発明は樹脂封止成形した後の樹脂封止済基板21Aの冷却を行う基板冷却装置である。本発明に係る基板冷却装置を適用した樹脂封止済基板の搬送装置は、樹脂封止済基板21Aを保持する保持体40と、保持体40に設けられて樹脂封止済基板21Aを吸引する吸引手段と、吸引手段が樹脂封止済基板21Aを吸引する方向に設けられて樹脂封止済基板21Aが密着する密着面を有する冷却板31を有する。吸引手段は、樹脂封止済基板21Aと密着面との間に閉空間を形成する弾性支持部32と、閉空間に位置するように冷却板31に設けられて冷却板31の厚さ方向に貫通する貫通孔33aと、貫通孔33aと吸気経路33bを通じて閉空間内の空気を吸気する吸気手段33cとを有する。

(もっと読む)

発光ユニット

【課題】より簡便な構成で、信頼性のより高い発光ユニットを提供する。

【解決手段】一端10a側に設けられた光学レンズ部1aと他端10b側に設けられた窪み部1bとを備え透光性材料により一体に形成されたユニットボディ1と、該ユニットボディ1の窪み部1b内に収納され光学レンズ部1aを介して光を放出させる固体発光素子たるLED2を備えた実装基板3と、LED2と電気的に接続され窪み部1b内から導出された電線4と、ユニットボディ1の窪み部1b内に収納された実装基板3と電線4の一部とを窪み部1b内に封止する封止樹脂部5とを有する発光ユニット10であって、封止樹脂部5は、他端10b側から実装基板3側に向かって落ち窪んだ複数個の凹部5a,5bを有する。

(もっと読む)

樹脂封止装置

【課題】成形品を十分に冷却した上でゲートブレーク工程に入ることを可能とすることで樹脂封止装置のサイクルタイムを短縮しつつ、正確なゲートブレークが可能な樹脂封止装置を提供する。

【解決手段】半導体チップ等の被成形品を樹脂にて封止するための封止手段300と、封止手段300により樹脂封止された成形品の不要樹脂を取り除くゲートブレーク手段400と、を備え、且つ、成形品がゲートブレークされる前に当該成形品を冷却するための冷却手段100と、冷却後の成形品を、冷却手段100からゲートブレーク手段400へと搬送する搬送手段600と、を備えて樹脂封止装置を構成する。

(もっと読む)

圧縮成形用金型及び圧縮成形方法

【課題】被成形品に全体的及び部分的な厚み誤差があっても適切なクランプを被成形品に対して行いながら安定して被成形品を圧縮封止することができる。

【解決手段】相対的に接近・離反可能な上型112と下型140とを有し、被成形品102を上型112と下型140との間に形成されたキャビティに配置して樹脂104にて圧縮封止を行う圧縮成形用金型100であって、上型112は、内部に第1流路124と被成形品102を保持する表面に第1流路124と連通する吸着口124Aとが設けられた上圧縮型122と、緩衝ばね128を介して上圧縮型122を相対的に接近・離反可能な方向(Z方向)で変位可能に支持する上主型116とを有し、且つ、減圧状態を生じさせる第1エア吸引機構130に接続され上型112内に設けられるとともに少なくとも一部が変形可能で第1流路124に連通する第1密閉領域125を備える。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。

(もっと読む)

41 - 60 / 339

[ Back to top ]