Fターム[4F202AH81]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | その他の特定の用途 (294)

Fターム[4F202AH81]に分類される特許

201 - 220 / 294

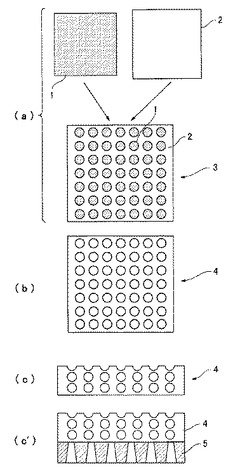

電鋳金型用マスター及び電鋳金型の製造方法

【課題】欠陥や斑のない、精確な微細構造を有する電鋳金型用マスターを製造する方法を提供すること。

【解決手段】以下の工程;

(1)第1の材料2と第2の材料1とを混合する工程;(2)前記第2の材料中に前記第1の材料をミクロ相分離させて、表面に前記第2の材料の連続相と前記第1の材料の不連続相または連続相とを有するシートを形成する工程;(3)前記シート中の前記第2の材料を固化する工程;及び(4)前記シートから前記第1の材料を除去して多孔質体の電鋳金型用マスター4を得る工程、を有することを特徴とする、電鋳金型用マスターの製造方法を提供する。

(もっと読む)

電波透過性を有する金属色加飾成形体の製造方法

【課題】金属色パターンを有するフィルムを基礎に、これに予備賦形を施すことなく、電波透過性を有する金属色パターン加飾成形体を効率良く製造する。

【解決手段】金属色パターンを呈するフィルムアセンブリ10を基礎に、金属色パターンの視認される側に、透明性のあるクリヤ層20を設けるクリヤ層形成工程と、このように形成されたものの上記金属色パターンの視認されない裏面側へ、本プラスチック成形体の基礎を成すベース基材部30をインジェクション成形手段等を用いて設ける担体部形成工程と、からなる。

(もっと読む)

スペーサテープの製造方法及びこの製造方法により製造されるスペーサテープ

【課題】スペーサテープの製造方法において製造工程の簡略化と製造コストの低減とを可能とし、またスペーサテープにおいてはボス部の脱落等による異物の発生と共にチップ搬送体の変形を未然に防ぐ。

【解決手段】本体用樹脂2を帯状に押出成形して溶融状態にあるテープ本体3を形成し、前記テープ本体3の幅方向の両端側にボス用樹脂5を供給して連続した厚盛り部6を形成し、その後、少なくともいずれかの表面に周方向に亘って凹状のボス型9が形成された2つのロール金型8a,8bの間に、溶融状態にある前記テープ本体3及び厚盛り部6を前記厚盛り部6がボス型9に対応するように挟み込みつつ通過させてボス部10をテープ本体3に一体形成する。

(もっと読む)

反射面を有する燈体の製造方法および燈体成型用の金型

【課題】燈本体3およびレンズ部4を備えて一体に製造される燈体9を、金型移動によ

る射出成形方式を用いて製造するにあたり、燈本体3の内側面に反射面14が形成された

ものを製造する。

【解決手段】固定金型2を真空蒸着装置5が設けられたものとし、燈本体3およびレン

ズ部4を成形する一次の射出工程と、燈本体3およびレンズ部4を突き合わせて一体化す

る二次の射出工程のあいだに、燈本体3の内側面に反射面14を真空蒸着する反射面形成

工程を設け、反射面のある燈体9にする。

(もっと読む)

燈体の製造方法

【課題】光源と、前記光源が組み込まれ、光源が発する光の反射面が形成された燈本体3

と、光源が発する光を透光し、燈本体3に突合わされたレンズ部4と、燈本体3と前記レ

ンズ部4との突合せ部を二次の射出工程で接着してなる燈体の製造方法を容易に実施でき

るようにする。

【解決手段】燈本体3の内外側面を形成する凹凸型面1a、2a、レンズ部4の内外側面

を形成するための凸凹型面1b、2bを突き合わせた状態でこれら型面間に樹脂を射出し

て燈本体3とレンズ部4とをそれぞれ射出成形する一次の射出工程、一次の射出工程で射

出成形された燈本体3を蒸着装置5を収容した凹型面2cを内側面に反射面14を蒸着さ

せる反射面形成工程、該反射面14が形成された燈本体3をレンズ部4に突き合わせた状

態で燈本体3とレンズ部4とを二次射出して一体化する二次の射出工程を備えるようにし

た燈体の製造方法。

(もっと読む)

回転ハンドルの圧縮成形方法

【課題】インサート金具を封入した熱硬化性樹脂製回転ハンドルをバリ発生少なく圧縮成形する。

【解決手段】円筒状インサートボス金具90の底部に接触して位置決めする突き出しピン57を下金型中央部に備えるとともに、把手インサート用円筒状ナット金具91底部に接触して位置決めする突き出しピン58を備え、かつ、型窩60につながる樹脂流路溝60dを下金型上表面に備えている下金型50aと、前記円筒状インサートボス金具の上部に接触するボスキャップ67と前記円筒状ナット金具上部に接触するナットキャップ68を備える上金型50bよりなる圧縮金型50を用い、型窩60に熱硬化性樹脂バルクを敷設した後、圧縮成形金型50を加熱しながら型締めを行い、加熱を続行して熱硬化性樹脂を硬化させることにより熱硬化性樹脂環状ハンドル本体が前記円筒状インサートボス金具の外周回りに形成された回転ハンドル40を生産する。

(もっと読む)

多孔質部材を備えたインサート成形品及び多孔質部材を備えたインサート成形品の製造方法

【課題】多孔質部材を保持する部材をインサート成形によって成形できるようにする。

【解決手段】インサート成形により製造する際には、多孔質部材10の周縁部に筒状部材20を外嵌したものを金型40にセットし、多孔質部材10とは非接触であって筒状部材20の外面に密着する形態の成形部材30を成形するようにしているので、金型40の食い切り位置(第1食い切り面45A,第2食い切り面45B)が筒状部材20の外面上に設定され、インサート成形の際に液状の樹脂が多孔質部材10の隙間内に侵入する虞がない。これにより、多孔質部材10を保持する成形部材30をインサート成形によって成形することが実現できる。

(もっと読む)

電子式流量計のユニットケース

【課題】電子式水道メータの電子ユニットのユニットケースを、射出成形後に目視することにより、簡単にその成形の良否を判別できるようにすることにある。

【解決手段】電子式水道メータ1の電子ユニット3のユニットケース31は、樹脂の射出成形品であるケース本体5とケース蓋6を気密状態で接合した構成となっている。ケース蓋6の外側表面62aには射出成形時の溶融樹脂材料の流動性に応じた長さの成形良否判定用の細長い三角形状の突起10が一体成形され、突起10に隣接した部位には目盛り11(1)〜11(4)が付いている。ケース本体5にも同様な突起および目盛りが付いている。射出成形されたケース蓋6の突起10を、離型直後に、目視してその長短を確認することによりケース蓋6が成形不良品であるか否かを簡単に判別できる。ケース本体5についても同様の判別ができる。

(もっと読む)

合成樹脂製射出成形品及びその射出成形方法

【課題】 本発明は、センターゲートが配設される中央部分が薄肉で、その周縁部に厚肉部を有する成形品におけるひけの発生を抑制することを課題とし、高品位の外観を有し、意匠性に優れた射出成形品を提供することを目的とする。

【解決手段】 中央部分を薄肉に形成し、この中央部分の周縁を厚肉に形成した合成樹脂製の射出成形品において、金型の、成形品の中央部分に対応する部分の所定範囲内に配設した複数個のピンゲートを介して溶融樹脂をキャビティ内に射出充填することによって成形した射出成形品。

(もっと読む)

アセンブリの製造方法、液状体吐出ヘッドの製造方法、液状体吐出ヘッド、液状体吐出装置

【課題】信頼性に優れたアセンブリを製造するためのアセンブリの製造方法、信頼性に優れた液状体吐出ヘッドとその製造方法、および当該液状体吐出ヘッドを搭載する液状体吐出装置を提供すること。

【解決手段】ケース30における射出成型時の樹脂の流動方法(矢印Aの方向)と液状体導入部材40における射出成型時の樹脂の流動方法(矢印Bの方向)とが一致するように部材間の位置合わせを行った上で、両部材を接合する。位置合わせは、ケース30のガイド部31に形成されたマーク35と液状体導入部材40のフランジ部43に形成されたマーク45とを合わせることにより行う。

(もっと読む)

孔を有する樹脂成形体の製造方法

【課題】低歪で、孔の寸法精度に優れ、かつウエルドラインが消失された状態で射出成形により孔が設けられた樹脂板を製造する方法を提供する。

【解決手段】キャビティ壁部の一部に孔を設け、この孔に挿入されて往復運動する孔ピン5を有する可動側金型1と固定側金型3とを型締めして成形キャビティを形成し、該孔ピン5が完全に孔に挿入されていてキャビティ壁部面が実質的にフラットな状態において、このキャビティ内に溶融した熱可塑性樹脂8を射出充填した後、樹脂のコア層の温度がガラス転移温度+30℃以上の時点で該孔ピン5を孔から突出させてキャビティに押し込み、その後コア層の温度がガラス転移温度以下まで冷却されてから金型内で該孔ピン5を該孔に完全に戻し入れて成形樹脂に該孔ピン5に対応する孔を形成し、しかる後成形体を金型から離脱させることにより孔を有する樹脂成形体とりわけ樹脂板を製造する。

(もっと読む)

付け爪、付け爪の製造装置及び付け爪の製造方法

【課題】立体的な装飾部を有し、廉価に製造することができ、さらに長期間の使用に耐えることのできる付け爪、この付け爪を製造するための付け爪の製造装置及びこの製造装置を使用する付け爪の製造方法を提供する。

【解決手段】裏面に爪の表面の形状に沿うような曲面を形成したベース部と、表面に立体的な模様を施した装飾部とが樹脂によって一体成形されている付け爪を製造するための付け爪の製造装置は、溶融樹脂がゲル状に硬化する程度に加熱され、かつ、高速回転する上型10及び下型20が備えられている。上型10及び下型20は可撓性を有し、接合面に多数のキャビティ11,21が形成され、上型10及び下型20の中心から各キャビティ11,21にランナ12,22が形成されている。上型10と下型20とが重ね合わされ、ランナな12,22内に溶融樹脂を注入しながら高速回転することにより、溶融樹脂をキャビティ11,21内に充填する。

(もっと読む)

真空成形ロール

【課題】真空成形対象であるシート素材の巾寸法に応じてロール本体に設けた吸引孔の開閉状態を調節することにより、シート素材の巾変更に柔軟に対応可能な真空成形ロールを提供する。

【解決手段】吸引用横孔R12内に挿脱可能に取り付けられ且つキャップシート用シート素材SCaの巾寸法に応じてロール本体R1のうちキャップシート用シート素材SCaが密着しない領域R1Bの吸引孔R13を閉塞状態(C)又は開放状態(O)の何れかに選択するための開閉選択手段R4を設けた。

(もっと読む)

金型の真空システム用装置および真空システムを用いてシート材料を成形する方法

【課題】

ポリマー材料のシートを成形する方法および装置を提供することにある。

【解決手段】

協働してポリマーシートをクランプする第一および第二金型半部を有する、ポリマー材料のシートの成形方法および装置。真空機構は、シートを内部空間内に吸引する。真空機構は、真空をシートの特定部分に指向させるべく内部空間の周囲に配置された複数の制御可能な真空ポートを有している。また、検出機構がシートの吸引深さを測定する。

(もっと読む)

異形細長部品を製造する射出成形設備

本発明は、射出成形設備であって、一方の機械取付板(40)に割り当てられる型締側構成要素(31)と、他方の機械取付板(50)に割り当てられるノズル側構成要素(30)と、これらの構成要素(30、31)間に位置付けられ、型締側又はノズル側構成要素に屈折可能に配置されるスライド(2)を有するスライドモジュール(32)であって、スライドは、本来の金型キャビティ(8)の形成に寄与する、スライドモジュール(32)とによって、固定機械取付板及び可動機械取付板(40、50)と、少なくとも1つの射出ユニット(31)と、機械取付板(40、50)間に位置付けられて少なくとも部分的に細長い異形部品を製造する射出成形装置とを有する射出成形設備に関する。駆動モジュール(33)がスライドモジュール(32)の屈折可能な部分(複数可)(2、10)の移動を制御し、部品は、スライドの移動によって型(form)の内外で目的の寸法及び形状で製造される。設備の1つ又は複数の構成要素への、少なくとも型締側構成要素(31)、及び/又は駆動モジュール(33)、及び/又はスライドモジュール(32)の少なくとも部分的な機能的統合が意図される。 (もっと読む)

樹脂成形品の製造方法及び樹脂成形品

【課題】所望の樹脂成形品を容易且つ安価に製造する方法およびその製造方法によって得られる樹脂成形品を提供する。

【解決手段】基板10上に所望の開口部12aを有するパターン層12を形成する工程と、前記開口部12aに樹脂13を塗り込む工程と、前記パターン層12上にシート14を貼り付ける工程と、前記パターン層12を前記シート14とともに除去する工程とからなる製造方法により容易にしかも安価に樹脂成形品を得ることができる。

(もっと読む)

樹脂成形品、ダンパー装置および樹脂成形品の製造方法

【課題】スライド金型で形成される板状の隔壁をリブで補強した場合でも、取り付け不具合を防ぎ、かつ、スライド金型の強度が著しく低下することを回避することができる樹脂成形品、この樹脂成形品をフレームとして用いたダンパー装置、および樹脂成形品の製造方法を提供すること。

【解決手段】ダンパー装置に用いるフレーム4は、スライド金型8で成形される第2の隔壁42にリブを形成するにあたって、その先端部420の両端部のみに、第1の隔壁41が位置する側の面から突出するリブ426、427を設ける。このため、スライド金型8には、幅方向の両端部にのみに溝状の凹部86、87を形成すればよいので、スライド金型8の強度低下を防止することができる。

(もっと読む)

微細金型コア部材

【課題】サブミクロン・ミクロンオーダーの微細形状を有する微細構造物を作製するための樹脂成形用金型入れ子部材を提供する。

【解決手段】連通する通気孔を有する相対密度が20〜80%であり、孔径が5〜1000nmである多孔質体と、該多孔質体表面に緻密材を有し、該緻密材に所望の形状が付与されており、且つ、該形状の表面の一部が該多孔質体を含むことを特徴とする、微細形状を有する成形品を作製するための樹脂成形用金型入れ子部材、成形品の成形方法及びその成形品。

【効果】従来技術の問題点である成形中のガス(残存空気等)の巻き込み、離型時の成形品の形状変化、剥離等を解消して、より短時間で正確に転写でき、離型が容易で成形品の形状が保持できる、微細構造物作製用金型入れ子部材を提供できる。

(もっと読む)

ナノインプリント用スペーサ、及びこれを用いた電子顕微鏡調整用試料の製造方法、並びに電子顕微鏡調整用試料、及びこれを備えた電子顕微鏡

【課題】単一の高分子材料を転写材として、厚さ制御性に優れたナノインプリント法及びこれを用いた電子顕微鏡調整用試料を提供することにある。

【解決手段】転写後の転写材の厚さに設計された壁とスタンパ保持面を有し、単一の高分子材料である転写材及びスタンパをとり囲む形状を持つスペーサをナノインプリント時に同時に挟み込む構造とする。

(もっと読む)

プラスチックへのマイクロ流路形成方法、及びその方法を利用して製造されたプラスチック製バイオチップもしくはマイクロ分析チップ

【課題】 マイクロ流路の平滑性が高く、液体の流動や、微量物質の検出に問題が無く、高性能のプラスチック製バイオチップやマイクロ分析チップを提供すること。

【解決手段】プラスチックからなる表面に、幅1mm以下、深さ1mm以下のマイクロ流路等の微細構造を形成する方法において、底刃フラット、即ち径方向のすかし角が0°の底刃を有するエンドミルを用いて切削加工することを特徴とする、プラスチックへのマイクロ流路形成方法。及びそれによって得られたプラスチック製品。該プラスチック製品から構成されるバイオチップもしくはマイクロ分析チップ。

(もっと読む)

201 - 220 / 294

[ Back to top ]