Fターム[4F202AM27]の内容

プラスチック等の成形用の型 (108,678) | 成形装置、成形操作のその他の特徴 (3,701) | 成形雰囲気・環境の特徴 (400) | 前処理、後処理時の (36)

Fターム[4F202AM27]に分類される特許

1 - 20 / 36

インモールド成形方法および当該方法で形成された樹脂成形品

眼鏡用プラスチックレンズの製造方法および成形型の保管用ケース

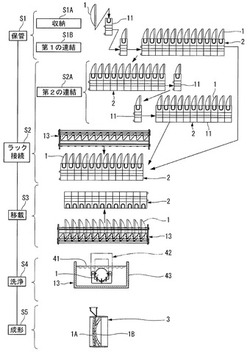

【課題】眼鏡用プラスチックレンズ成形用の成形型を保管用ケースから洗浄用ラックに速くかつレンズ成形面を傷つけることなく移し、生産性の向上を図る。

【解決手段】眼鏡用プラスチックレンズ成形用の成形型1を保管用ケース2に収納する収納ステップS1Aを有する。保管用ケース2は、成形型1を立てて上方から出し入れ可能に支持しかつレンズ成形面とは非接触で支持する。保管用ケース2の上に洗浄用ラック13を上下反転させて載せるラック接続ステップS2を有する。洗浄用ラック13は、成形型1を立てて上方から出し入れ可能に支持しかつレンズ成形面とは非接触で支持する。保管用ケース2と洗浄用ラック13とを上下反転させる移載ステップS3を有する。成形型1を洗浄する洗浄ステップS4と、成形型1を使用して眼鏡用プラスチックレンズを成形する成形ステップS5とを有する。

(もっと読む)

樹脂詰まり検出装置および樹脂詰まり検出方法

【課題】金型に設けられた複数のエアベントのそれぞれについて、樹脂の詰まりを検出することが難しいという問題を解決することが可能な樹脂詰まり検出装置を提供する。

【解決手段】圧力センサ1A〜1Bを有する検出部は、キャビティー21に設けられた複数のエアベントのそれぞれと接続された複数の配管のそれぞれにかかる圧力を検出する。データ収集部2は、各圧力の時間変化を監視し、各時間変化に基づいて、各エアベントの状態を示す複数の状態値を求める。異常判定制御部3は、複数の状態値に基づいて、エアベントごとに、そのエアベントに前記樹脂が詰まっているか否かを判断する制御部と、

(もっと読む)

光学フィルムの製造方法、光学フィルム、偏光板及び表示装置

【課題】流延工程において、支持体と流延膜との密着性を向上させ、エアーの混入を抑制し、平面性に優れた、配向角偏差の少ない光学フィルムの製造方法、該製造方法で製造した光学フィルム、該光学フィルムを用いた偏光板及び表示装置を提供すること。

【解決手段】流延工程において、樹脂溶液を流延する前に、流延膜の幅方向両端部と接する支持体の表面の表面エネルギーが、流延膜の幅方向中央部と接する支持体の表面の表面エネルギーよりも高くなるように支持体の表面に活性化処理を施す。

(もっと読む)

成型機の温度調節システム

【課題】極めてエネルギー効率が良好な状態で運転を継続することが可能な成型機の温度調節システムを提供する。

【解決手段】成型機の温度調節システム1は、原料が蓄えられるホッパ2、及び当該原料が投入される金型3を有する成型機と、ホッパ2にエアを送るファンと、ホッパ2に設けられた、前記エアを受け入れる温風導入口40、及び前記エアを排出する排気口44と、金型3を冷却する冷却用熱交換器と、前記ファンと温風導入口40の間の前記エアを加熱して供給すると共に、前記冷却用熱交換器に冷水を冷却して供給するヒートポンプ4と、前記冷水を排気口44からの前記エアによって加熱する冷水加熱用熱交換器34とを備えている。

(もっと読む)

複合品の製造方法と複合品成形装置

【課題】金属体の裏面に樹脂部成形、表面が加飾される複合品に適合した製造方法である。

【解決手段】第一ヒータ53を設けた進退移動可能な保持ブロック50と加飾シート送り装置70からなり、伝熱面兼キャビティ補完面52を有する保持ブロック50は第一金型10に配置されている複合品成形装置を用いる。以下の工程を行う。イ.金型を型開きし、保持ブロックを進行位置に置く。ロ.第二キャビティ構成面33に加飾シート78を位置付ける。ハ.被加飾金属体1を保持ブロックに保持する。ニ.型閉めを行うとともに、保持ブロックを後退位置に位置付け、第一キャビティ構成面13、伝熱面兼キャビティ補完面と第二キャビティ構成面33に囲まれるキャビティ7を形成する。ホ.キャビティ内に溶融樹脂を射出し、被加飾金属体の裏面に樹脂部を成形すると同時に、被加飾金属体の表面に加飾シートによる加飾を行う。

(もっと読む)

タイヤのポストキュアインフレーション方法および装置

【課題】冷却温度を管理してスピューの伸長および補助コードの熱収縮を生じさせずに、タイヤを冷却することができるタイヤのポストキュアインフレーション方法および装置を供する。

【解決手段】タイヤ保持工程と、気体供給工程と、液槽に貯えられた冷却液に前記タイヤを浸漬するタイヤ浸漬工程と、回転軸7を回転駆動して同回転軸7に保持されたタイヤTをブラダBとともに回転させながらタイヤTが浸漬する液槽40内の冷却液を所定温度範囲内に液温制御してタイヤTを冷却する冷却工程と、回転軸7の回転駆動を停止してタイヤTを液槽30に貯えられた冷却液から抜き出すタイヤ抜出工程と、タイヤ取外工程とを備えたタイヤのポストキュアインフレーション方法および装置。

(もっと読む)

樹脂注入成形方法

【課題】RTM成形の際に、樹脂の注入速度を下げずに基材の移動や成形品の表面のしわを防止することによって、成形品の品質を向上させることができる、樹脂注入成形方法を提供する。

【解決手段】本発明に係る樹脂注入成形方法は、基材配置工程(ステップS1)と、可動型12と固定型11との間隔H1が、基材Pの大気中での見かけ厚さHpより小さく、かつ、予め設定された成形厚さHmより大きくなるまで、可動型12を固定型11に近接させ、固定型11と可動型12の間を気密状態にする、近接工程(ステップS2)と、減圧装置31で固定型11と可動型12の間を減圧する、減圧工程(ステップS3)と、樹脂注入装置41で固定型11と可動型12の間に樹脂を注入する、樹脂注入工程(ステップS4)と、可動型12と固定型11との間隔H1が、成形厚さHmとなるまで可動型12を近接させて成形品を成形する、成形工程(ステップS5)と、を備える。

(もっと読む)

エジェクターピンの周囲を使って射出成形機の金型に窒素ガスを送り込む方法および装置

【課題】 キャビティ内に窒素ガスを送り込むだけでは、どうしても空気を追い出すのに時間がかかっていた。 また、時間をかけたとしても、キャビティ内の空気を完全に追い出すことが出来ない場合もあった。

【解決手段】 射出成形機100の金型111、112によって形成されたキャビティ110aに、エジェクターピン124の周囲を使って減圧しながら、そこにエジェクターピン124の周囲を使って窒素ガスを送り込み、少なくとも金型111、112をタッチさせた状態で減圧と窒素ガスを送り込むことを終了してから、その後キャビティ110aに溶融した樹脂を送り込むことを特徴としている。

(もっと読む)

型内塗装品の製造方法

【課題】 成形品裏面の形状に関係なく、所望の場所に磁性材料の配向による意匠を形成することができるようにする。

【解決手段】 裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させる。

(もっと読む)

ブロー成形方法及びブロー成形用金型装置

【課題】ブロー成形用金型1のキャビティ面1aに開けたベント穴3及びそのエア配管4〜6が、パリソンの樹脂に由来する固形物により詰まるのを防止する。

【解決手段】型締め完了前後からパリソンが固化するまでの間、キャビティ面1aに開けたベント穴3を通してバキューム機構10によりパリソンとブロー成形用金型1の間のエア抜きをし、型開き開始前後からベント穴3を通して加圧エア供給機構9によりエアをキャビティ内に噴出する。樹脂や添加剤の分解ガスや低分子量ガスがベント穴3やエア配管4〜6に滞留せず、これらが固形物として付着するのが防止できる。

(もっと読む)

風乾装置及びこれを用いたゴムローラーの製造方法

【課題】パイプ状成形型の内壁に残留する液体の除去を極めて高精度に、効率よく行うことができる風乾装置を提供し、高速、高精細な画像形成を可能とする均質なゴムローラーの製造を可能とするゴムローラーの製造方法を提供する。

【解決手段】パイプ状成形型内壁を風乾する風乾装置であって、パイプ状成形型内壁に円錐面状のエアー流を供給するノズルと、該ノズルをパイブ状成形型の中心軸に沿って移動させる移動手段とを備えた。

(もっと読む)

金型装置

【課題】射出成形用の型面に成膜されるワークを支持する第一金型と、真空引きされる成膜チャンバーを備えた第二金型とを用いてワークを成膜するにあたり、成膜チャンバーの真空引きにかかる時間を短縮する。

【解決手段】 第一金型2に、該第一金型2に形成される型面2aからコア2b内部に至る隙間S1、S2をコア2b内部側から第二金型3の成膜チャンバー3b内に連通せしめる連通孔11を形成して、成膜チャンバー3bの真空引き時に前記連通孔11を通して間隙S1、S2を真空引きする構成にした。

(もっと読む)

樹脂成形に於ける静電除去方法および静電除去装置

【課題】 樹脂成形に際して、成形品に対する静電除去および溶融樹脂に対する酸化防止の二つの課題に対して、両者を同時に対応しようとする方策は見られなかった

【解決手段】 樹脂成形機10によって成形した成形品13xを取出す取出機20、20Aに、放電針に交流または直流の高電圧を印加することで発生したイオンを窒素に付加させるイオン発生ユニット30を付設した。

(もっと読む)

導光板の成形金型および導光板の成形方法

【課題】 導光板とスプルとを別個に取出すことができる導光板の成形金型および成形方法であって、なおかつ金型から導光板の取出しを容易にすることができる導光板の成形金型および成形方法を提供する。

【解決手段】 射出成形により固定金型13と可動金型12の間に形成されるキャビティ14内で導光板Pの成形を行う導光板Pの成形金型11において、キャビティにおける主面形成面16aの周囲に気体流通路34,34aの開口部34bおよびゲートカッタ部材24が形成されている。

(もっと読む)

構成部品、特に自動車用の内装部品および製造方法

本発明は、構成部品、特に自動車用の内装部品の製造方法に関する。この製造方法においては、平面状の装飾フィルム(1)を深絞り型内における深絞りによって3次元に予備成形し、続いて、射出成形型内において、この装飾フィルム(1)の背面側にプラスチックの支持体を設ける。本発明によれば、装飾フィルム(1)の深絞りを、コンビネーション型(5)によって、直接射出成形型内で実施する。本発明は、さらに、この方法で製造された構成部品、特に自動車用の内装部品にも関する。  (もっと読む)

(もっと読む)

加硫ゴム用離型剤

【課題】ゴムホースの製造などに用いる成型ホース用マンドレルに使用可能な離型剤で、挿入性、引抜き性(離型性)、洗浄性に優れ、かつ、従来の離型剤と比較して低濃度使用可能な加硫ゴム用離型剤を提供する。

【解決手段】グリセリン脂肪酸(炭素数8〜18)エステルに、エチレンオキサイド20〜150モル、プロピレンオキサイド及び/又はブチレンオキサイド0〜50モルを、ブロック状又はランダム状に付加重合した化合物を含有する加硫ゴム用離型剤。

(もっと読む)

離型剤、これを用いた凹凸パターンの形成方法及び光情報記録媒体の製造方法、並びに光情報記録媒体

【課題】ピット等の微細凹凸信号面がスタンパに対応した精確な形状で転写された光情報記録媒体を容易に製造することができる光情報記録媒体の製造方法を提供する。

【解決手段】光硬化性転写シートの光硬化性転写層11を、表面に記録ピット及び/又はグルーブとしての微細凹凸を有し、さらに該微細凹凸表面の微細凹凸に沿って反射層23aが設けられた基板の該反射層上に裁置し、これらを押圧する工程;光硬化性転写層11の他方の表面に、微細凹凸表面がリン原子含有化合物を含む離型剤で処理されたスタンパ24を、該微細凹凸表面が転写層の表面に接触するように裁置し、これらを押圧する工程;及び該スタンパを有する光硬化性転写層を紫外線照射により硬化させ、次いでスタンパを除去することにより、光硬化性転写層の表面に微細凹凸を設ける工程;を含むことを特徴とする光情報記録媒体の製造方法;これに使用される離型剤。

(もっと読む)

空気入りタイヤの製造方法

【課題】マーチングモジュラス加硫特性を有するゴム組成物をトレッドに用いたタイヤの製造方法において、生産性を向上しながら高性能のタイヤを得ることを可能にする空気入りタイヤの製造方法を提供する。

【解決手段】JIS K6300−2に準拠して求めた最大トルクの30%迄の加硫時間T30に対する最大トルクの95%迄の加硫時間T95の比T95/T30が3.5以上であるゴム組成物をトレッドに使用した空気入りタイヤを金型で加硫を終了し、該金型から取り出したタイヤの温度が50℃以下になった後、60〜100℃の加温処理を行うことを特徴とする。

(もっと読む)

樹脂成形体の製造方法および無電解メッキ法

【課題】本発明は表面に機能性を有する樹脂成形体を製造するための熱可塑性樹脂のサンドイッチ射出成形法、および熱可塑性樹脂の無電解メッキ法に関する。

【解決手段】上記課題を解決するために、サンドイッチ射出成形法により、スキン層とコア層からなる樹脂成形体を製造する方法であって、第一の可塑化シリンダー内で樹脂を可塑化計量し、第一の溶融樹脂とする時に、高圧二酸化炭素に溶解させた機能性材料を前記第一の可塑化シリンダー内へ導入し、前記第一の溶融樹脂に、前記機能性材料および前記高圧二酸化炭素を混合するステップと、前記混合された第一の溶融樹脂を金型内に射出充填して前記スキン層を形成するステップと、第二の可塑化シリンダー内にて可塑化計量した第二の溶融樹脂を前記金型内へ射出充填して前記コア層を形成するステップとを有することを特徴とする方法を提供する。

(もっと読む)

1 - 20 / 36

[ Back to top ]