Fターム[4F202AR07]の内容

プラスチック等の成形用の型 (108,678) | 調整制御量(制御の対象) (5,072) | 位置(←角度、開度) (1,010)

Fターム[4F202AR07]に分類される特許

141 - 160 / 1,010

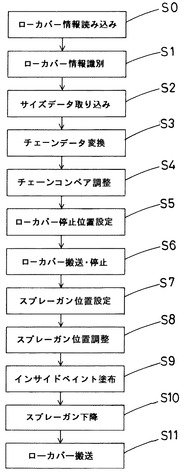

インサイドペイント塗布方法及びインサイドペイント塗布装置

【課題】多種多様なローカバーに対する、塗布ムラや塗布不良のないインサイドペイント塗布方法および塗布装置を提供する。

【解決手段】ローカバー情報識別工程S1と、ローカバー情報に対応するサイズデータ取り込み工程S2と、サイズデータをチェーンコンベアのチェーンコンベア幅のチェーンデータに変換するチェーンデータ変換工程S3と、チェーンコンベア調整工程S4と、ローカバー停止位置設定工程S5と、ローカバーをインサイドペイント塗布エリアに搬送すると共に、ローカバー停止位置にローカバーを停止させるローカバー搬送・停止工程S6と、スプレーガンの高さ位置を設定するスプレーガン位置設定工程S7と、スプレーガンの位置を調整するスプレーガン位置調整工程S8と、スプレーガン7よりインサイドペイントを吐出させてローカバーの内面に塗布するインサイドペイント塗布工程S9とを有するインサイドペイント塗布方法および塗布装置。

(もっと読む)

成形機の型締装置

【課題】タイバによって連結された固定および支持プラテンと、それらの間で移動する可動プラテンとを含み、固定および可動プラテンにそれぞれ取り付けられた断熱板のその上から、固定側および可動側の金型がそれぞれ取り付けられ、その金型の取り付けの際に、その金型が金型取り付け部材によって締め付けられて固定されると、その締め付け力で断熱板が圧縮されて、その固定側金型とその可動側金型の間の平行度を悪くする。

【解決手段】そこで、本発明の成形機の型締装置では、ヤング率の大きい材質で形成されるとともに前記断熱板の厚み寸法よりも大きい厚み寸法に形成された断熱スペーサを、その断熱板をその厚み方向に貫通する複数の断熱スペーサ用の貫通孔に挿嵌させて、その断熱スペーサ用の貫通孔を、その断熱板の板面上の金型が面する領域内であって、その領域の中心点を通る上下方向と左右方向の直線に対して線対称の位置にそれぞれ形成させる。

(もっと読む)

成形用金型及びその調整方法

【課題】キャビティブロックの面振れを防止する。

【解決手段】キャビティブロック28は、先端に成形面54を有する円柱形状になっている。固定側型板27には、断面円形の貫通穴部30が形成されている。貫通穴部30には、キャビティブロック28が先端から挿入される。固定側型板27の背後には、固定側受板が取り付けられる。貫通穴部30の間口には、径方向に沿う第2直線溝78が形成されている。キャビティブロック28の後端面71には、第1直線溝77が形成されている。第1直線溝77は、成形面54に対して一定な方向に向けて形成されている。第1及び第2直線溝77,78同士が一致するようにキャビティブロック28を貫通穴部30に挿入し、断面円形の平行ピン80を第1及び第2直線溝77,78に挿入する。平行ピン80は、径方向の両端が第1及び第2直線溝77,78の幅方向の両側内壁に線接触する。

(もっと読む)

樹脂モールド金型及び樹脂モールド装置

【課題】被成形品を確実にクランプして樹脂モールドすることができ、高精度の樹脂モールドを可能として製造歩留まりを向上させることができる樹脂モールド金型及び樹脂モールド装置を提供する。

【解決手段】被成形品10をクランプして樹脂モールドする第1の金型70と第2の金型80とを備え、前記第1の金型70に、被成形品10に搭載された搭載部品10bに端面を対向させ、型開閉方向に摺動する第1のインサート部材73と、第1のインサート部材73を型開閉方向に押動して型開閉方向の位置を調節する押動部材75,77が装着され、前記第2の金型80に、前記被成形品10を支持し、型開閉方向に摺動する第2のインサート部材83と、該第2のインサート部材83を型開閉方向に押動して型開閉方向の位置を調節する押動部材85、87が装着されている。

(もっと読む)

射出圧縮成形機の型締装置

【課題】射出圧縮成形において当該応答性の高い油圧シリンダの制御システムを提供すると共に、高品質な成形品の圧縮成形を可能にする。

【解決手段】一対の金型間に、成形素材を収納して複数の型締シリンダ11a(11c)により圧縮成形する圧縮成形機において、作動流体を供給する作動流体圧源と、作動流体を受けて、複数の型締シリンダ11a(11c)の夫々における可動部位の変位及び移動速度並びに複数の型締シリンダ11a(11c)への供給作動流体圧を調整するサーボ弁機構と、複数の型締シリンダ11a(11c)の夫々におけるピストンヘッドの位置を検出する位置検出手段55a(55c),57a(57c)と、前記ピストンヘッドの位置を、ピストンヘッドとシリンダの端面間の距離において境界距離Lbとすることによって、複数の型締めシリンダ11a(11c)の圧縮側油室の油柱共振周波数を制御周波数によって共振しない値に高くする。

(もっと読む)

樹脂射出成形方法

【課題】成形サイクルを延長することがなく、微細形状の高品位転写面または高光沢の外観を有し、かつウエルドやヒケが目立たない樹脂射出成形品を得ることができる樹脂射出成形方法を提供する。

【解決手段】樹脂射出成形装置110を使用した樹脂射出成形方法では、溶融樹脂の流動経路に沿ってキャビティ115を区分けした複数のゾーンの各々に対して、(a)ゾーンに溶融樹脂が到達する直前に、固定側金型111のキャビティ面111aにおけるゾーンの該当部分を樹脂のガラス転移点以上に加熱する加熱工程と、(b)ゾーンの該当部分の加熱後に、所定の時間が経過すると、ゾーンの該当部分を樹脂のガラス転移点未満に冷却する冷却工程とを含む。

(もっと読む)

インプリント用テンプレートの形成方法およびこのテンプレートを用いたインプリント方法

【課題】パターンの重ね合わせ精度を向上させることが可能なインプリント用テンプレートの形成方法および、この方法により形成されたテンプレートを用いたインプリント方法を提供すること。

【解決手段】基板にパターンを形成することによりテンプレート13を形成する工程と、テンプレート13のパターンの位置ずれを評価する工程と、この評価の結果に基づいて、テンプレート13の側面に、パターンの位置ずれに対応した凹凸を形成する工程と、によって、テンプレート13を形成する。このように形成されたテンプレート13の側面17を、インプリント装置のクランプピン16によってクランプすることにより、パターンの位置ずれが補正されるようにテンプレート13を歪ませてインプリントする。

(もっと読む)

射出成形機の制御方法

【課題】金型を取り付けた際の型締力の調整時間を短縮することができる射出成形機の制御方法を提供すること。

【解決手段】型締装置(10)のトグルサポート(15)の固定位置を移動して目標型締力に近づくように型締力を調整する。トグルサポート(15)の移動量に応じて金型保護位置を変更する。型締力の調整は、規準金型を型締装置(10)に取り付けて得られた、押込量と対応する型締力との関係から求められた第1の型締力設定値に基づいて行なわれる。型締力の調整は、第1の型締力設定値を用いて型締を行ない、実際の型締力を検出して得られた型締力検出値と目標型締力との差に基づいて行なわれることとしてもよい。

(もっと読む)

熱可塑性樹脂射出発泡成形体の製造方法

【課題】 外観不良がないため表面美麗で、かつ、非発泡層が薄く、均一微細な発泡層を持ち、さらに高発泡倍率を有する射出発泡成形体の製造方法を提供すること

【解決手段】 最終製品形状位置のキャビティクリアランスt2より小さいクリアランスt0に可動型を設定された金型クリアランス中に、熱可塑性樹脂と発泡剤を含んでなる溶融混合物を射出して、金型クリアランス中への前記溶融混合物が充填完了した直後に可動型を所定の速度でキャビティクリアランスt1まで移動させる第1型開工程、キャビティクリアランスt1からキャビティクリアランスt2まで可動型を移動させる第2型開工程を含んでなり、少なくとも溶融混合物の射出開始時点で金型表面温度を前記熱可塑性樹脂の荷重たわみ温度以上の温度とし、充填完了から第2型開工程完了時の何れかの時点で冷却を開始することを特徴とする射出発泡成形体の製造方法。

(もっと読む)

樹脂成形体の製造方法、及び樹脂製コネクタ

【課題】 筒部の外面をその軸方向に平行に形成することができ、金型装置の構造を簡便にした樹脂成形体の製造方法及び樹脂製コネクタを提供する。

【解決手段】基台12と、基台の外表面12aの一部から立設する筒部11とを有する樹脂成形体10の製造方法であって、基台の外表面の少なくとも一部と、筒部の外面の少なくとも一部とを規定する下型22と、外表面の対向面を規定し、筒部の軸方向Lに進退する上型21と、筒部の内面を規定し、軸方向に進退可能に下型の内部に配置される入子24とを備え、下型の内面22aと、入子の外面24aとが、筒部の開口端に向かって拡がる所定のテーパ角のテーパ面として形成されている金型を用い、金型のキャビティ内に溶融樹脂を充填する工程と、溶融樹脂が固化した後、入子を固化樹脂から抜く工程と、筒部の外面が軸方向と平行になるまで固化樹脂が冷却される所定時間経過後、下型と上型とを離型する工程と、を有する。

(もっと読む)

転写装置および転写方法

【課題】型に形成されている微細な転写パターンを被成型品に転写する転写装置において、簡素な構成で、転写不良の発生を防止する。

【解決手段】被成型品Wに、型Mに形成されている微細な転写パターンを転写する転写装置3であって、水平方向を向いていて仮組立体TAが面接触する平面である設置面33を備えた設置体13と、設置面33から水平方向に突出し、仮組立体TAの中央貫通孔に嵌まることで、仮組立体が重力で落下することを防止する支持体27と、両端面が軸方向に垂直な平面に形成され、支持体が仮組立体の中央貫通孔に嵌まることで仮組立体の落下を防止しているときに、仮組立体が嵌まっている位置よりも支持体の先端側に仮組立体と並んで嵌まることで、支持体からの仮組立体の外れを防止するリング状の外れ防止体18と、設置面と平行に対向し、仮組立体の他方の面を外れ防止体を介して押圧するための押圧体15とを有する。

(もっと読む)

ウェハレベルレンズアレイ及びその製造方法

【課題】1次元又は2次元に配列される複数のレンズ部と、これらのレンズ部を相互に連結する基板部と、が樹脂材料により一体に形成されるウェハレベルレンズアレイにおいて、基板部の反りを防止する。

【解決手段】ウェハレベルレンズアレイ100は、2次元に配列される複数のレンズ部101と、該レンズ部101を相互に連結する基板部102と、該基板部102に設けられ該基板部102の表面に沿って延びるリブ104と、を備え、該レンズ部101及び該基板部102並びに該リブ104が樹脂材料で一体に形成されている。

(もっと読む)

金型検査装置

【課題】 複数のコアピンを組み付けて用いる、射出成形用の金型において、金型本体に組み付けたコアピンが正しく配置されているか否かを、簡単かつ確実に検査できるようにする。

【解決手段】 各コアピンの背面に、それぞれが配置されるべき位置を示す英数字等の符号を付している。そのようなコアピンが複数本組み付けられた金型の背面に、ランプ8が周囲に配置された照明装置3と、その中心部に配置されたカメラ4を対向させる。そして、照明装置3のランプ8の点灯をランプ設置面毎に切り換えて照明角度を変化させながら、各照明角度毎にカメラ4で撮影し、基準画像と比較する。各コアピンの符号は、各コアピン背面の光の反射状態により、照明角度によっては、判別できないことがあるが、照明角度を変えることにより、どのコアピンの符号もいずれかの照明角度で判別できるようになる。

(もっと読む)

樹脂成形用金型のゲート構造

【課題】ゲート部分の樹脂屑を抜き出す際の抵抗を抑え、樹脂屑の粉や割れ片の発生を抑制することができると共に、成形後の処理を円滑に進めることができる樹脂成形用金型のゲート構造を提供する。

【解決手段】金型10を構成する上型11と下型12との間には樹脂成形品を成形するためのキャビティ13が設けられ、両型11,12のPL面14にはランナー16が設けられている。キャビティ13とランナー16との間には、溶融樹脂をキャビティ13内へ射出するためのゲート17が連通されている。該ゲート17は四角錐台状をなし、その頂部側がキャビティ13に開口し底部側がランナー16に開口するようにランナー16からキャビティ13に向かって斜め下方へ傾斜状に形成されている。ゲート17にはPL面14側の第1傾斜面24と、その傾斜角度αよりも大きい傾斜角度βを有する第2傾斜面26とが設けられている。

(もっと読む)

射出成形装置、成形体の製造方法、及び成形体

【課題】2つの成形体の接合における溶着不良の発生を抑制することを目的とする。

【解決手段】レーザ光を透過する成形体300aを形成するための射出成形装置であって、材料を注入するためのキャビティ310を形成するための雌金型400と、雄金型500と、雌金型と、雄金型のいずれかに設けられた、キャビティに材料を注入するための主ゲート407と、雌金型と、雄金型のいずれかに設けられたバルブゲートであって、キャビティの端部であってキャビティにより形成される成形体と他の成形体とをレーザ溶着により接続する接続部325を形成するためのキャビティ端部315に接続されたバルブゲート447と、を備える。主ゲートからキャビティに材料を注入した後、バルブゲートからキャビティに対し主ゲートからの材料の注入向きと反対向きに材料を注入することによって、主ゲートからの材料注入時に生じた非透明化部分を主ゲート側に押し戻す。

(もっと読む)

ブレード成形型

【課題】本発明の課題は、カジリ問題が無く安定した膜厚で、ブレード表裏面及び端面に樹脂被覆を連続して成形できるブレード成形型を提供することにある。

【解決手段】本発明は、支持体上に樹脂被覆層を成形するためのブレード成形型において、該支持体を連続して供給する搬送路と、前記搬送路を搬送される前記支持体の当接面、非当接面及び端面に前記樹脂被覆層を形成するための型となるキャビティと、該キャビティに前記当接面側及び前記非当接面側の二方向から樹脂被覆材を供給する被覆材供給ゲートと、を有し、該被覆材供給ゲートは、前記キャビティに繋がる部分であって前記支持体の搬送方向側の部分が曲面を有するR形状であり、該R形状はRが0.5以上5以下であることを特徴とするブレード成形型である。

(もっと読む)

ディスク成形用金型、鏡面盤及びディスク基板

【課題】各ディスク同士が貼り付くのを十分に防止することができ、印刷範囲を広くすることができるようにする。

【解決手段】第1の金型と、第2の金型とを有する。第1、第2の金型のうちの一方の金型の鏡面盤の前端面に、内周側から外周側にかけて湾曲する凸面s11が形成される。凸面s11が形成されるので、ディスクの一方の面と、隣接するディスクの他方の面との間において各ディスクが互いに接触することがないので、各ディスク同士が貼り付くのを防止することができる。裏面側からレーザ光を照射することによって、ディスクに記録されたデータを読み取るようになっているので、非情報面側である表面に凹面を形成することによって、データを確実に読み取ることができる。

(もっと読む)

複合光学素子及びその製造方法

【課題】樹脂の吐出量を正確に制御しなくてもバリの形成を防ぐことができる複合光学素子とその製造方法を提供する。

【解決手段】光学基材11の接合面上に紫外線硬化型樹脂12を滴下し、金型14の成形面14aで樹脂12を押延し、この樹脂12に紫外線を照射して硬化させる。金型14の成形面14aで樹脂12を押延する工程では、樹脂12の金型と接触する面の周縁と成形面14aの周縁とが一致するまで樹脂12を押延する。さらに、成形面14aの周縁と樹脂12の基材接触面の周縁とを最短距離で結んだ直線と光学基材11の光軸O−Oとがなす角度をθとしたときに、0.5≦tanθ≦2を満たすように樹脂12を押延する。

(もっと読む)

クロロプレン重合体フィルムの製造方法

【課題】フリーズドラムからクロロプレン重合体フィルムを取り出す製造方法を提供する。

【解決手段】クロロプレンモノマーを乳化重合して得られるクロロプレンラテックスを用い、中和、凍結凝固、水洗および乾燥する工程を経てクロロプレン重合体フィルムを製造する方法において、フリーズドラム4上で凍結凝固したフィルム12を、該ドラムの中心線からの垂直距離で該ドラムの直径の0.06〜0.40倍の上部の位置に、該ドラムの表面からの水平距離で該ドラムの直径の0.30〜0.80倍の位置に設置した取り出し角度調整バーを介して取り出す。また表面にNi金属とCr金属の合金によるめっきを施した該ドラム上で凍結凝固を行い、凍結凝固された該ドラム表面の付着物を掻き取るドクターナイフ11とクロロプレン重合体フィルムの該ドラムからの取り出し位置との距離を該ドラムの直径の0.10倍以上にしてクロロプレン重合体フィルムを取り出す。

(もっと読む)

レンズ成形用金型およびレンズ成形装置ならびにレンズ

【課題】レンズの入光面と出光面との2面間の相対的なズレを成形工程の金型のレンズ成形面上で確認できるようにし、サブミクロンレベルの調整を可能にする。

【解決手段】上型1に、レンズの入光面を成形する光学レンズ成形面3を形成し、該光学レンズ成形面3にて光学レンズとして成形されたときのレンズ光軸中心部分に、光ビームであるレーザ光5が通過する微細孔1aを貫通して形成する。一方、上型1に対向設置される下型2に、レンズの出光面を成形する光学レンズ成形面4を形成し、該光学レンズ成形面4にて光学レンズとして成形されたときのレンズ光軸中心部分に、レーザ光5が通過する微細孔2aを貫通して形成する。両微細孔1a,1bを通るレーザ光5を受光装置7で測定することにより、光学レンズ成形面3,4間の位置ズレを検知する。

(もっと読む)

141 - 160 / 1,010

[ Back to top ]