Fターム[4F202CD18]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の主要手段 (2,034) | 切断、研削による(放電加工による) (261)

Fターム[4F202CD18]に分類される特許

101 - 120 / 261

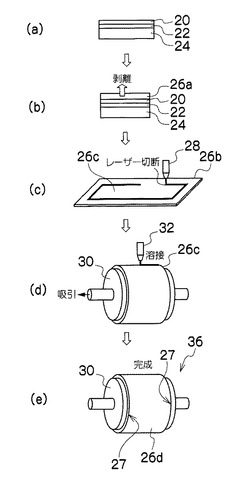

スタンパーローラの製造方法及びその方法で製造されたスタンパーローラ

【課題】表面に規則的な微細凹凸パターンが形成されたエンボスシートを欠陥なく高品質に製造することができるとともに、生産性よく低コストのスタンパーローラの製造方法及びその方法で製造されたスタンパーローラを提供する。

【解決手段】ローラ表面にスタンパー26dを設けることでスタンパーローラ36を製造するスタンパーローラの製造方法であって、原版ローラ13により凹凸形状が形成された基材20表面上に電気鋳造法によって電鋳箔26aを設ける電鋳箔製造工程と、電鋳箔26aを基材20表面から剥離して剥離シート26bとする剥離工程と、ローラにサクションローラ30を用いるとともに、剥離シート26bを所望のサイズにレーザー切断した切断剥離シート26cを、サクションローラ30に吸引固定させるとともに、切断剥離シート26cの断面を突き合わせ、突き合わせ箇所をレーザー溶接して円筒状に繋げ合わせる円筒接合工程と、を備えることを特徴とする。

(もっと読む)

マスター成形型の製造方法

【課題】光学部材の形状精度を向上させる。

【解決手段】ガラス基板3に対し硬化性樹脂製のレンズ部5を複数設けるために使用され、レンズ部5の光学面形状に対応したネガ形状またはポジ形状の成形面を複数有するマスター10の製造方法であって、少なくとも並進自由度3、回転自由度1を有するとともに、ダイヤモンドで切れ刃が形成されたボールエンドミルを用いて、マスター10の材料の表面に対し、複数の成形面を切削加工によって形成する。

(もっと読む)

ウエハレンズの製造方法

【課題】ウエハレンズの製造コストを低減する。

【解決手段】ガラス基板3に対し硬化性樹脂製のレンズ部5が設けられたウエハレンズ1の製造方法は、レンズ部5の光学面形状に対応したポジ形状の成形面を複数有するマスター10から、前記光学面形状に対応したネガ形状の成形面を複数有するサブマスター成形部22を硬化性樹脂によって成形するとともに、当該サブマスター成形部22をサブマスター基板26で裏打ちすることによってサブマスター20を形成し、サブマスター20と、ガラス基板3との間に硬化性樹脂を充填して硬化させレンズ部5成形する。

(もっと読む)

回折光学素子および方法

【課題】高精度でかつ組立性に優れた回折光学素子を提供する。

【解決手段】光軸L方向から見ると直線状に見えるパターンPが形成され、光軸Lを含みパターンPに直角な平面Sで切った断面形状が両側部で高く中央部で低い階段状を成した回折光学素子10であって、パターンPで挟まれた各領域を直線輪帯部11〜19としたとき、各直線輪帯部11〜19は山形を成し、その上面に帯状の回折面11A〜19Aが、回折面11A〜19Aの両端に帯状の傾斜面11B〜19B,11C〜19Cがそれぞれ形成されている。

(もっと読む)

無端状パターンの作製方法、樹脂パターン成形品の製造方法、無端状モールド、樹脂パターン成形品、及び光学素子

【課題】無端状モールド等に適用し得る無端状パターンを電子ビーム又はイオンビームの照射により作製する方法の提供。無端状モールドを用いる樹脂パターン成形品の製造方法の提供。無端状モールド、樹脂パターン成形品及び光学素子の提供。

【解決手段】本発明の無端状パターン作製方法は、電子ビーム又はイオンビームの照射により硬化又は可溶化する感応性基板を用いる場合には、円周方向で無端の感応性基板を回転方向に回転させる工程と、前記基板に所定の角度で電子ビーム又はイオンビームを照射する工程と、前記照射により又は前記照射後の現像により前記基板の一部を除去する工程とを有する。基板が感応性基板ではない場合、円周方向で無端の基板上に感応性膜を付与する。ビーム照射は、基板を回転方向に回転させながら行なっても、前記基板を回転させずに行なってもよい。但し後者の場合には照射していないときに基板を回転させる。

(もっと読む)

微細パターンを有する物品の製造装置および製造方法

【課題】親モールドの破損が抑えられ、微細パターンの転写精度が高く、転写の際の圧力を低くでき、かつ硬化性樹脂の使用量が抑えられる、微細パターンを有する物品の製造装置および製造方法を提供する。

【解決手段】親モールド100の表面に形成された微細パターンを一旦、転写基材104に転写して反転パターンを有するレプリカモールドを製造し、ついでレプリカモールドの表面に形成された反転パターンを物品本体102の表面に転写して微細パターンを有する物品を製造するに際し、親モールド100の微細パターンが形成された表面に、第1の供給手段17から第1の硬化性樹脂を供給し、該第1の硬化性樹脂を、親モールド100の微細パターンの転写基材104への転写に用いる。

(もっと読む)

ウォームホイール、ウォームホイール用射出成形金型の製造方法、及びウォームホイールの製造方法

【課題】ウォームと噛み合う歯面の近傍に段差を生じることがなく、動力伝達時に騒音を生じにくいウォームホイールを提供する。

【解決手段】ウォームホイール1は、ウォーム101と噛み合って円筒ウォームギヤを構成する部分である円弧状歯部5と、この円弧状歯部5の一端側に接続されるはすば状歯部4とを有している。そして、円弧状歯部5とはすば状歯部4との境界部分7における歯3の歯たけ方向の任意の第1基準点14のねじれ角が、円弧状歯部5のノドの直径部分P0における歯3の歯たけ方向の前記第1基準点14に対応する第2基準点15のねじれ角と等しい。これにより、円弧状歯部5とはすば状歯部4との境界部分7の歯面に段差が生じることがなく、円弧状歯部5の歯面とはすば状歯部4の歯面が滑らかに接続される。

(もっと読む)

光学フィルム製造用金型の製造方法

【課題】本発明は光学フィルム用金型の製造方法に関し、平面または凸凹面状が陰刻された金型の表面に、レーザを用いて立体構造物を重ね加工するステップを含むことを特徴とする光学フィルム用金型の製造方法を提供する。

【解決手段】本発明の金型の製造方法によると、自由な点加工が可能で、突起の高さ及び形成位置が制御でき、かつ凸凹面のような屈曲面においても深さが均一な突起を形成することができるという長所がある。

(もっと読む)

針状体の製造方法

【課題】形状が均質な針状体を製造するのに好適な針状体の製造方法を提供することを目的とする。

【解決手段】本発明の針状体の製造方法は、基板に柱状体アレイを形成し、該柱状体アレイに等方性ドライエッチング処理を行うことを特徴とする。本発明の構成によれば、等方性ドライエッチングを用いることにより、柱状体の上部から根元部にかけて段階的にエッチングレートが変化するため、柱状体アレイを自己整合的に柱状体の上部から根元部にかけ段階的に太くなったテーパー形状に加工することが出来る。

(もっと読む)

導波路成形用型の研磨治具

【課題】導波路を成形する型の凸部の面の高精度な研磨を容易に行うことができる研磨治具を提供する。

【解決手段】凹部32の各面が別々の部材に具備されるように研磨治具30を分割可能にすることにより、凹部の各面を高精度に仕上げることができる。研磨治具30が第1、第2及び第3の治具部材34、36及び38に分割可能であり、第1治具部材34が凹部32の側面32a、第2治具部材36が凹部32の底面32b、第3治具部材38が凹部32の側面32cをそれぞれ備える。

(もっと読む)

インプリントモールドおよびインプリント装置

【課題】パターンの破損を防止し、離型工程を容易にするモールド作成法および転写装置を提供することを目的とする。

【解決手段】本発明のインプリントモールドは、凹凸パターンが形成された面と逆側の面の基板に、基板外縁部から基板中心部に向けて窪みが深くなるように形成された凹部を形成したことを特徴とする。本発明の構成によれば、剥離時に樹脂とインプリントモールドの付着力によってインプリントモールド自体が湾曲し、剥離力が付着面の周囲に集中して働くため、従来よりも小さな力で剥離を開始する事が出来る。また、剥離が進行するにつれて剥離力は周囲から中心へと順次効率よく働いていくため、パターン破損の減少と転写スピードの向上の両立を図る事が出来る。

(もっと読む)

パターンローラの製作方法

【課題】転造加工を利用したパターンローラの製造であっても、凸パターン頂部先端又は凹パターン底部先端の曲率半径Rが5μm以下のシャープ性を確保することができる。

【解決手段】ニッケル−リン材質のローラ表面に凸パターンを切削加工して親ダイス60を形成する工程と、親ダイス60焼き入れする工程と、親ダイス60の凸パターンを、純ニッケル材質のローラ表面に転造加工により転写して該凸パターンの反転型を有する反転型ダイス70を形成する工程と、反転型ダイス70の反転型を、純銅材質のローラ表面に転造加工により転写して凸パターンを有するパターンローラ10を形成する工程と、を備えた。

(もっと読む)

ロール金型とその製造方法および光学フィルム

【課題】プリズムパターンを有するフィルム転写成形用のロール金型の切削加工において、工具摩耗による溝加工部の形状精度低下を抑止し、高精度な溝形状を有するプリズムパターンの加工方法を提供する。

【解決手段】プリズムパターンの連続溝を螺旋軌跡によって溝を切削し、螺旋軌跡のピッチを溝ピッチPの2倍以上のピッチによる多条螺旋軌跡によって形成する。前記多条螺旋軌跡にて使用する工具を,1条ごとに異なる工具を用いて切削する。

(もっと読む)

プリズムシート成形用ロール金型製造方法

【課題】横断面が左右非対称なプリズム部を有するプリズムシートを製造するロール金型に溝を切削加工する際に、バリやカエリの発生を抑制することができるプリズムシート成形用ロール金型製造方法を提供すること。

【解決手段】本発明のプリズムシート成形用ロール金型製造方法は、2面の切刃面とそれらの稜線を有するバイトを前記稜線がシリンダロールの回転軸に略直交するように、かつ、該シリンダロールの外周面の法線方向と、該シリンダロールの回転軸に平行な方向との2方向に沿って該シリンダロールに押し当てて該シリンダーロールの外周面に溝を切削するプリズムシート成形用ロール金型製造方法であって、前記平行な方向に沿った前記バイトを押し当てる方向が、前記回転軸に対して、傾斜角度が大きい切刃面から傾斜角度が小さい切刃面に向かう方向であることを特徴とする。

(もっと読む)

金属ガラス粉末焼結による金型の製造方法とその金型およびそれによる部材

【課題】 表面に微細な凹凸をもつ精密金型を工業的に安価に、かつ大型の金型にも適用可能な金型の製造方法とその金型、およびそれによる部材提供する。

【解決手段】 金属ガラス合金粉末をホットプレス装置にて温度、圧力を制御して焼結し、その焼結体をさらにプレス加工することにより、深さ10nm〜1mmの微細な凹凸をもつ金属ガラス合金粉末焼結体からなる金型の製造方法、およびその方法により製造された金型、並びにそれによる部材。

(もっと読む)

ウォームホイールギヤ成形用の金型製造方法及びウォームホイールギヤ成形用の金型

【課題】高精度の樹脂成形が可能で、成形されたウォームホイールギヤを容易に抜き出すことが可能な金型の製造方法を得る。

【解決手段】第1加工ステップにおいて、金型材料20Mの第1開口A1から挿入した工具30によって、ウォームホイールギヤのギヤ領域に対応するギヤ領域成形部20Gを切削加工する。次に、第2加工ステップにおいて、金型材料20Mの第2開口A2から挿入した工具30によって、ギヤ領域の歯幅方向に連設されるヘリカル領域に対応するヘリカル領域成形部20Hを切削加工する。

(もっと読む)

成形装置のパーティング面の加工方法

【課題】 成形型のパーティング面の冷却によるバリ抑制効果を高めることのできるパーティング面の加工方法の提供。

【解決手段】 成形装置1は、成形型2と成形型3とを閉じたときに形成されるキャビティ4の温度を調整する温度調整手段と、少なくともキャビティ4内に材料が供給されている間、成形型2及び成形型3の少なくとも一方のパーティング面を冷却する冷却手段とを備えている。パーティング面の加工時、温度調整手段によりキャビティ面の温度を調整すると共に、冷却手段によりパーティング面の冷却を行い、そのキャビティ面の温度調整及びパーティング面の冷却を維持した状態で、パーティング面の密着が得られるようにパーティング面を加工する。

(もっと読む)

ウェルプレート成形用金型の製造方法、ウェルプレート成形用金型、それを用いたウェルプレート成形方法およびウェルプレート

【課題】比較的簡易に、多数の微小ウェルを有するウェルデバイスの成形に用いられる金型を製造する方法を提供すること。

【解決手段】直線状に整列した複数の多角柱形状凸部を有して成るウェルプレート成形用金型を製造する方法であって、(i)金型基材の面に対して、相互に平行に整列した複数の溝Aを形成する工程、および、(ii)複数の溝Aと交差するように、相互に平行に整列した複数の溝Bを金型基材の前記面に形成する工程、および、(iii)複数の溝Aおよび複数の溝Bと交差するように、相互に平行に整列した複数の溝Cを金型基材の前記面に形成する工程を含んで成る製造方法。

(もっと読む)

金型の製造方法および光学素子の製造方法

【課題】微細な複数列の溝が精密に形成された金型の製造方法および光学素子の製造方法を提供する。

【解決手段】刃の掬い面から逃げ面側につき抜けた溝が逃げ面に形成され、且つ刃の先端の曲率半径が50nm〜5μmであるダイヤモンドバイトで、圧延方向に対して0度、45度、および90度方向でのランクフォード値r0、r45、およびr90の平均値rav(=(r0+2×r45+r90)/4)が0.6以上の金属または加工硬化指数が0.2〜1.0の金属からなるワークを切削することによって複数列の溝が形成された金型を得る。該金型を用いて透明樹脂成形体に前記複数列溝の形状を転写することによって、複数列の溝が形成された光学素子を得る。

(もっと読む)

ウォーム及びウォーム製造金型

【課題】

従来のプラスチックス製ウォームは、直接性能に影響しないように薄肉部が存在しないが、金型のパーディングラインが複雑な三次元曲面であるために、金型製作加工は難しく、製造コストが高く、製造周期が長い。また、多く生産すると、金型のパーティングラインの合わせ面に磨耗が生じ、磨耗面からウォームの歯面に突起やバリが発生し、駆動ユニット又は減速装置の騒音性能などに影響する。

【解決手段】

本発明のウォームは通常のウォームを軸垂直平面で切断した基本ウォーム部と、その切断面の形状を境目にして軸方向に薄肉にならない所定の厚さまで引延して形成した平板部とを合成した構造とし、金型のパーティングラインを単純なフラットパーティングラインを設けることで、薄肉部をなくしただけではなく、複雑な三次元曲面をなくしたことで、金型加工が容易にでき、多く生産しても摩耗による装置への影響が出なくなる。

(もっと読む)

101 - 120 / 261

[ Back to top ]