Fターム[4F202CK01]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型内の成形材料充填流路 (1,916)

Fターム[4F202CK01]の下位に属するFターム

ランナー、スプルー (1,536)

流量調節部材を有するもの(←開閉弁) (311)

混合手段を有するもの (12)

Fターム[4F202CK01]に分類される特許

21 - 40 / 57

樹脂封止装置、移動部材、及び、樹脂封止方法

【課題】樹脂材料の供給が容易で、樹脂封止後の不要樹脂を抑制して安価に成形することができる上、長期に亘って良好な状態で使用可能とする。

【解決手段】第1金型1と、第1金型1に対して接離可能な第2金型2とを備え、両金型1、2によって形成されるキャビティ内に、ポット部59で溶融させた樹脂を、ゲート48を介して充填することにより、両金型1、2内に配設した電子部品を搭載した基板70を樹脂封止成形する。ポット部59を、金型のいずれか一方に設け、キャビティに所定間隔で位置する凹部54cで構成する。凹部54cの底面は開口に向かって移動可能な移動部材60の一部で構成する。移動部材60を板状とし、少なくともいずれか一方の側面に、移動方向に交差する、少なくとも1つの溝部60aを形成する。

(もっと読む)

金型

【課題】注入口が形成され、該注入口を介してノズルから流動体が注入されるノズル受部と、該ノズル受部からの流動体が充填されるキャビティとを備える金型において、簡単な構成を用いて前記ノズル及び注入口の隙間からの前記流動体の漏れが防止でき、コスト削減が実現されると共に、前記ノズルと注入口の接触面における摩擦・磨耗量を軽減させることができる金型を提供する。

【解決手段】ノズルAと接離する方向へ摺動可能にノズル受部2を嵌合する嵌合孔を備えることにより、前記キャビティ5を満たす溶融樹脂Cの圧力の増加と共に前記ノズル受部2がノズルA側に摺動し、注入口3が前記ノズルAと圧接し、ノズルAとの圧接力が徐々に高まる。

(もっと読む)

中空成形機におけるパリソン偏肉制御方法及び装置

【課題】本発明は、ダイを複数のアクチュエータを用いて偏芯させ、吐出中のパリソンの偏肉制御を行い、複雑な形状の中空成形品を歩留まりよく成形することを目的とする。

【解決手段】本発明による中空成形機におけるパリソン偏肉制御方法及び装置は、ダイ(1)の周面(1a)をアクチュエータ(7)駆動の押圧棒体(6)で押圧して偏芯させ、ダイ(1)から下方へ吐出するパリソン(4)の偏肉を時間軸に沿って制御する方法と構成である。

(もっと読む)

射出ノズル用ミキシングチップ

【目的】簡易な構成且つ低コストで、メンテナンス及び射出成形機への装着が容易であり、連続成形中(自動運転中)の色ムラ発生ロスを著しく抑制することができる射出ノズル用ミキシングチップを提供する。

【構成】溶融樹脂が通過する射出ノズル内のスプルー部に配設され、溶融樹脂流路に規制を加えて前記溶融樹脂のミキシングを行う射出ノズル用ミキシングチップにおいて、

該ミキシングチップが、後端部と前端部の夫々に形成されたテーパー部を有し、該後端部と前端部のテーパー部が異なる角度に形成され、前後方向の向きを入れ換えてスプルー部に配設可能な構成であることを特徴とする射出ノズル用ミキシングチップである。

(もっと読む)

厚肉樹脂成形品の製造方法及びその製造装置

【課題】 厚肉樹脂成形品が成形される際に、その表面にひけが発生しないようにすることである。

【解決手段】 成形型130に2次圧付与装置150を配設し、射出装置170の射出ヘッド13から射出され、スプール15、ランナ16及びゲート17を経てキャビティ11に充填された溶融樹脂140が固化する前に、2次圧付与装置150を構成する油圧シリンダ12のロッド12aを前進させ、ランナ16におけるゲート17の反対側の端部に嵌合された圧縮中子23をキャビティ11の側に押し込むことによって、ランナ16及びゲート17内に非固化状態で滞留する溶融樹脂140をキャビティ11に向かって押し込み、キャビティ11内の溶融樹脂140の容積が減少した分を補充する。

(もっと読む)

樹脂の多層射出成形方法及び樹脂の多層射出成形装置

【課題】金型キャビティ容積の拡大位置制御を向上させ、所望する多層構造の樹脂成形品を得る樹脂の多層射出成形方法及び樹脂の多層射出成形装置を提供する。

【解決手段】金型キャビティ内に1層目の樹脂成形材料を射出充填して成形した後に、可動盤を後退させ前記金型キャビティを拡大し第1層目の樹脂成形材料と金型キャビティ面との間に2次キャビティを形成して、該形成した2次キャビティに2層目の樹脂成形材料を射出充填するに際し、前記2次キャビティの形成は、型締力を解放した後、型厚調整機構を駆動してトグル機構を前記可動盤がトグル機構のロッキング状態で所定の金型キャビティ拡大位置となるまで後退させた後、前記トグル機構を駆動してトグル機構のロッキング状態まで可動盤を前進させて行う。

(もっと読む)

射出成形用金型及び射出成形装置

【課題】射出装置のノズルと確実に絶縁された状態で接触せしめられ得るように構成した射出成形用金型を提供する。

【解決手段】導電性を備えたキャビティ形成部51を有する金型本体51と、かかる金型本体51と射出装置10のノズル18との間を絶縁する絶縁部64を有して、該金型本体51と該ノズル18の先端との間に、それらにそれぞれ接触して介装されるノズルタッチ部52とを含んで構成すると共に、該ノズル18から射出される電気絶縁性の溶融材料102を成形キャビティ84内に導く流路68,74,59,60を、該金型本体51と該ノズルタッチ部52とに対して、それらをそれぞれ貫通して延びるように形成して、構成した。

(もっと読む)

マグネット付き樹脂成形体の製造方法および成形型

【課題】インサート成形するマグネットの破損を未然に防止しながら低コストなマグネット付き樹脂成形体の製造方法および当該成形に用いる成形型を提供する。

【解決手段】円筒状マグネットの中空内部に溶融樹脂を注入して硬化させることにより一体成形する。まず、成形型のキャビティ内に円筒状マグネットを配置する。そして、円筒状マグネットの外側面およびキャビティ内壁面の間に形成された外側空間と、円筒状マグネットの中空内部に形成された内側空間とに、それぞれ同時に溶融樹脂を注入して硬化させる。

(もっと読む)

ヒケ防止成形金型装置

【課題】樹脂成形品のヒケを確実に防止することが可能なヒケ防止成形金型装置の提供を目的とする。

【解決手段】本発明のヒケ防止成形金型10によれば、筒形ボス33の内部を成形する成形パイプ15の先端面15Sを、その軸方向に対して斜めに傾斜させてキャビティ13の意匠面成形面11A(詳細には、意匠面成形面11Aのうち成形パイプ15の軸線の延長線上に位置する成形面13A)と略平行な平坦面で構成したので、樹脂カバー30のうち、筒形ボス33が突出した部分の板状壁部の肉厚をほぼ均一とすることができる。即ち、従来のように筒形ボス33の基端部に部分的な厚肉部が形成されないので、樹脂カバー30の意匠面31におけるヒケを確実に防止することができ、外観品質が向上する。

(もっと読む)

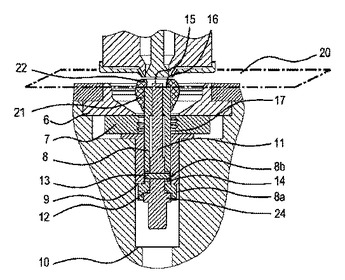

溶融状態の所定量のプラスチック材料を取り扱うための装置と方法

本発明は、少なくとも1つのプラスチック材料供給源(1)と、上面(16)と側壁(17)を備えていて所定量のプラスチック材料(3)を一時的に支持することのできるスリーブ(8)の中を滑動するロッド(11)と、製品の頭部を形成するための鋳型(6、7)と、その鋳型(6、7)と協働するマンドレル(18)とを備えていて、溶融状態の所定量のプラスチック材料(3)を鋳型の2つの部分の間で圧縮することによってプラスチック材料からなる製品を成形する装置において、この装置が、スリーブの上に所定量のプラスチック材料を堆積させる手段(1、2)を備えていて、スリーブ(8)の上面(16)と一致する平面(20)よりも上に堆積されるプラスチック材料(22)の量が、その材料(3)の全量の20%〜40%となるようにされている、ことを特徴とする装置に関する。本発明は、この装置を利用した方法にも関する。  (もっと読む)

(もっと読む)

電子部品の樹脂封止成形方法及び装置

【課題】基板400 に装着した電子部品を樹脂封止成形する型110 の構造を簡略化すると共に、電子部品を樹脂封止成形する際にその基板400 の厚みのバラツキを吸収し、更に、基板と樹脂封止成形体との密着性を向上させる。

【解決手段】一の型111 と二の型112 とから電子部品の樹脂封止成形用型110 を構成すると共に、この型の型合せ面(P.L 面)に段差を無くした平面形状の基板供給セット面113 を設ける。また、前記型合せ面と合致する型の側面位置110aに対してポットブロック140 を接合分離自在に配置すると共に、この型合せ面とポットブロック140 とを接合させた状態でポットブロック140 内の溶融樹脂材料をキャビティ114 内へ直接注入する。更に、型110 の型締と型の側面位置にポットブロック140 を接合させた後に、前記キャビティ114 を含む型の型合せ面及び前記ポット141 内に構成される空間部を真空減圧した状態で、電子部品の樹脂封止成形を行う。

(もっと読む)

ロストワックス鋳造法におけるワックス注入用ゴム型およびワックス注入用ゴム型給排装置

【課題】ゴム型の注入口をワックス充填装置のノズルに対して所定の位置に配置させるための構成を簡略化できるワックス注入用ゴム型およびワックス注入用ゴム型給排装置を提供すること。

【解決手段】ゴム型2を載置するテーブル3を備えたワックス注入用ゴム型給排装置1において、中心軸A1の後端面22から先端面21に向かって互いに接近する傾斜面23A,23Bを設けたゴム型2を使用するとともに、テーブル3には、各傾斜面23A,23Bとそれぞれ当接するガイド面33A,33Bを形成した。従って、傾斜面23A,23Bがガイド面33A,33Bに当接するようにゴム型2を押し込むだけで、ゴム型2の注入口25とワックス充填装置のノズルとの水平方向の位置決めを容易に行うことができ、機器構成の簡略化、省スペース化を図ることができ、位置の調整作業を容易化することができる。

(もっと読む)

無給油型円柱体、この無給油型円柱体をピストン乃至プランジャーとしてシリンダー内に組み込んだエアコンプレッサー乃至エアポンプ並びにこれらの製造方法

【課題】 円柱部の外周面に合成樹脂層を射出形成するとき、この層の外周面や端面にゲート跡が全く無い製品を得る。

【解決手段】 金属製の円柱体本体10の外周面14に耐摩耗性、高滑り特性を有する合成樹脂層16が射出成形により形成してあるものにおいて、

前記合成樹脂層16の内面はこれと密着する円柱体本体10の外周面14及びこの外周

面14に開口した樹脂注入口内15に充満した合成樹脂と一体に固化形成して、前記合成

樹脂層外面にはゲート跡が全く無い成形品としたことを特徴とする。

(もっと読む)

注型成形方法

【課題】ウレタンパッキン等の成形品を注型成形する方法において、成形材料注入時におけるエアの巻き込みを低減させることができ、しかも注入時間が短く、注入作業に熟練を要しない注型成形方法を提供する。

【解決手段】成形材料21Aの注入前に真空引きを行なって金型製品部7を負圧状態にし、負圧による吸引力を利用して成形材料21Aを均一に充填する。当該方法は、複数のシールリップを備えたパッキンを注型成形する方法であり、金型は、内径側シールリップを成形する内径側シールリップ成形部7bと、外径側シールリップを成形する外径側シールリップ成形部7cを金型製品部7に有し、金型のパーティング部15,16における内径側シールリップ成形部7bの更に径方向内方位置および外径側シールリップ成形部7cの更に径方向外方位置にそれぞれ開口した真空引き流路17から真空引きを行なう。

(もっと読む)

プラスチックレンズの製造方法、プラスチックレンズ成形用ガスケット、プラスチックレンズ成形用成形型、プラスチックレンズ原料液注入治具、プラスチックレンズ成形型保持具、およびプラスチックレンズ製造装置

【課題】高粘度で初期重合速度の速いプラスチックレンズ原料液から気泡や光学的欠損が低減されたプラスチックレンズを成形することができるプラスチックレンズの製造方法、前記方法への使用に適したプラスチックレンズ成形用ガスケット、成形型、プラスチックレンズ原料液注入治具、成形型保持具及びプラスチックレンズ製造装置の提供。

【解決手段】複数の重合性成分を混合し混合後直ちに混合液を成形型に注入し、重合して成形体を得るプラスチックレンズの製造方法。注入治具開口から流出するプラスチックレンズ原料液を成形型に注入して前記原料液を硬化させて成形体を得るプラスチックレンズの製造方法。プラスチックレンズ原料液を保持具に保持された成形型に注入して前記原料液を硬化させて成形体を得ることを含むプラスチックレンズの製造方法。

(もっと読む)

偏光レンズの製造方法

【課題】 ホットプレス加工による偏光フィルムの歪みを劇的に減少させ、かつ、成形金型内に確実に位置決めすることができ、製品レンズの安定した画一性の確保することができる偏光レンズの製造方法を提供すること。

【解決手段】 偏光シート原盤20を複数のテープ状に切断して、かつ、単位長さに分割して基本切片20aを作製する一方、この基本切片20aにおいて、各長辺側縁が弓形対称曲線をなす長円アウトライン形状に型抜きして、所要のレンズカーブに適合する弯曲面形状にホットプレスすることにより圧延および熱収縮せしめてベンディングし、その両端部における曲面部および平面部の境界に沿って切断することによって前記偏光フィルム2を作製した後、

この偏光フィルム2の表面に接着層21を形成するとともに、成形樹脂Mが硬化したところで前記偏光フィルム2が接合一体化されたレンズ素型Lbを金型1から取り出すという技術的手段を採用した。

(もっと読む)

発泡ゴムローラ、発泡ゴムローラの製造方法及び成形金型

【課題】 下駒の貫通孔の流路形状を考慮した金型・駒の構造とすることで、直径が2mm以上の比較的大径のボイドの発生が減少しゴムローラの性能を維持することが可能な発泡ゴムローラ、該発泡ゴムローラの製造方法及び成形金型を提供することにある。

【解決手段】 円柱状のキャビティーを有する金型本体とその接続の駒と受け部材とを用いる軸付発泡ゴムローラの成形金型であって、

該駒は、上駒と下駒からなり、該下駒が該金型本体とを連結すると共に発泡樹脂原料が通過する貫通孔と、梁形状である該芯金の支持体を2つ以上有し、

且つ、該支持体の平面形状の幅が該キャビティー内径の1/24〜1/7、縦横比は6:1〜1:1であり、該下駒の貫通孔の開口率を該キャビティーの流路断面積に対して55%以上78%以下としたことを特徴とする軸付発泡ゴムローラの成形金型、該発泡ゴムローラの製造方法及び発泡ゴムローラ。

(もっと読む)

注型成形装置

【課題】成形材料の注型成形にあたって、作業工数を削減して工程を簡略化することができ、且つ給排気機構を構成する部材間の気密性を容易且つ確実に確保することができる注型成形装置を提供する。

【解決手段】外側ノズル体2及び内側ノズル体3を備えると共に成形金型22に装着される給排気用ノズル1を具備する。外側ノズル体2はキャビティ29に向けて進退移動可能であり且つ両端が開口すると共に一方の開口がキャビティ29に連通する中空部16を備える。内側ノズル体3は外側ノズル体2の中空部16のキャビティ29側端部にキャビティ29側から気密的に嵌合する下ノズル5と、外側ノズル体2の中空部16内に隙間20をあけて挿通される連通体6とが一体化され且つ両端が開口すると共に一方の開口がキャビティ29に連通する中空部17を備える。下ノズル5と連通体6とは一方を他方に回転圧入することにより融着して一体化されている。

(もっと読む)

加圧ゲル化用注入装置、エポキシ樹脂注形品とその製造方法、およびそれを備えたガス絶縁機器

【課題】 樹脂の脱泡を行う時間を短縮することにより、脱泡性能に優れ、生産効率が高く、大型製品の製造にも好適な加圧ゲル化用注入装置を提供するとともに、電気絶縁性能・機械的強度などに優れた安定品質のエポキシ樹脂注形品とその製造方法、およびそれを備えたガス絶縁機器を提供する。

【解決手段】 高速攪拌機31は、攪拌容器311内に投入した樹脂の構成材料を、スクリューシャフト312を高速回転させて混合・攪拌する。薄膜処理式真空攪拌脱泡機32は、攪拌容器321内に投入された樹脂を、攪拌羽根323の回転による遠心力を利用して薄膜状態とし、連続的に真空脱泡処理を行う。樹脂を真空チャンバ内に設置された金型内に注入する2重構造の注入配管33は、内部を真空状態に保持可能な固定化配管331と、配管内に設置されたフレキシブルホース332から構成される。

(もっと読む)

成形部材を形成するための金型およびそれを用いた成形部材の形成方法

成形部材を形成するための金型およびそれを用いた成形部材の形成方法が開示される。この金型は、上部面と、外周面および前記外周面で取り囲まれた凹面とを有する下部面とを含む。注入口および排出口がそれぞれ前記上部面から前記下部面に延長される。これにより、前記排出口が上方に向かうように金型とパッケージを結合した後、注入口から成形材料を注入してパッケージ上に成形部材を形成することができ、その際成形部材内に気泡が捕らえられることを防止することができる。 (もっと読む)

21 - 40 / 57

[ Back to top ]