Fターム[4F202CN14]の内容

プラスチック等の成形用の型 (108,678) | 加熱、冷却 (4,153) | 手段 (1,197) | 熱、冷媒体 (778) | 媒体回路に特色のある手段 (332)

Fターム[4F202CN14]の下位に属するFターム

加熱と冷却を切り替えるもの (127)

Fターム[4F202CN14]に分類される特許

1 - 20 / 205

射出成形体の製造方法

【課題】 冷却期間の長期化を抑えつつもより設計値に近い形状の射出成形体を製造し得る射出成形体の製造方法を提供することを目的とする。

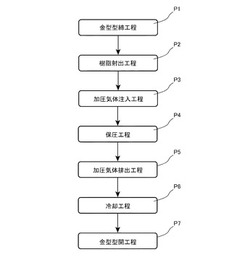

【解決手段】 型締状態にある第1金型及び第2金型によって形成されるキャビティに、溶融状態にある熱可塑性樹脂を射出する樹脂射出工程P2と、前記キャビティに加圧気体を注入し、前記加圧気体によって、前記熱可塑性樹脂の内部に中空部を形成させた後に前記熱可塑性樹脂を突き破らせ、前記キャビティに連絡される経路と前記中空部とを連通させる加圧気体注入工程P3と、前記熱可塑性樹脂が突き破られた時点から所定の期間が経過する以前に前記加圧気体の注入を停止し、前記期間が経過するまで前記経路を閉塞した状態で、前記冷却用媒体の注入を待機する保圧工程P4と、前記期間が経過した以後に、前記経路を開放し、前記中空部に前記冷却用媒体を経由させる冷却工程P6とを備える。

(もっと読む)

成形同時転写用金型及び成形同時加飾成形品の製造方法

【課題】成形同時転写成形法とインサート成形法とを組み合わせた射出成形を行う場合の不具合を軽減する。

【解決手段】第1型10及び第2型20は、型締めによって、金属プレート51及び成形樹脂部53のためのキャビティ40を形成する。成形樹脂部53に転写層30bを射出成形時に形成する転写シート30は、第1型10及び第2型20の転写シート配置部P2に配置され、金属プレート51材上に重ねて配置される。転写シート30と成形樹脂部53とに重ねられている金属プレート51の第1領域51aの近傍に設けられ、第1型10及び第2型20は、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3よりも第1領域51aを低い温度に冷却する冷風を通す冷却用溝15及び第2冷却回路20eを有する。

(もっと読む)

タイヤ加硫機

【課題】エネルギーロスを少なくして加硫時間が短縮化することにより生産性を向上させることができるタイヤ加硫機を提供する。

【解決手段】金型とブラダーとを備え、ブラダー内部に熱圧媒体を供給することにより、ブラダーをタイヤの内面全体に密着させて加硫を行うタイヤ加硫機であって、ブラダーに熱圧媒体を供給する供給管と、ブラダーから熱圧媒体を排出する排出管と、排出管に設けられて熱圧媒体に含まれるドレンを熱圧媒体から分離するドレントラップとを備えており、ブラダーから排出された熱圧媒体は、ドレントラップでドレンと分離された後、供給管に戻される一方、ドレンは、外部に排出されるタイヤ加硫機。

(もっと読む)

熱成形用の装置と成形方法

【課題】 熱成形の賦形から離型の過程において、賦形体を高速で加熱し、あるいは高速で加熱すると共に冷却行程に賦し、特に賦形前の予熱シート温度以上の高温で熱処理を行って離型する熱成形を高速で効率良く連続的に行うことのできる熱成形装置と成形方法を提供する。

【解決手段】

熱可塑性樹脂シートの加熱板による予熱と圧空成形を可能に装備した熱成形装置において、冷却手段を成形型周辺に配置して、加熱板の上昇離反後に成形型の上部に対して上記冷却手段を進退させるか、又は成形型を上記冷却手段の下部に進退可能にして、上記冷却手段から冷却媒体を噴射して上記樹脂シートの賦形体を冷却するように構成し、更に成形型として、熱浸透率(kJ/m2s1/2K)が0.01〜15である材料により成る表面層と、この表面層の背後に接してこの層の全展開面を定常的に均一な温度に調整する手段を含む構成のものを用いる。

(もっと読む)

射出成形装置

【課題】加熱手段の埋設又は加熱媒体を供給するための加熱媒体通路の形成と、冷却媒体を供給するための冷却媒体通路の形成とが、構造が簡単で安価にできる射出成形装置を提供すること。

【解決手段】上金型本体6の上面には断面が縦長のU字形状を呈し、成形部30に沿って蛇行して折り返すように収納溝34が形成される。この収納溝34内にはこの収納溝34に沿ってこの収納溝34の半円形状の底面に当接するように、この収納溝34の最深部に電熱ヒーター42が圧入されて埋設された状態で、この収納溝34を形成する内壁に固定される。更に、この電熱ヒーター42を封止剤43により水封止して、上金型基体5との間で形成されるこの収納溝34内における上面が水平面とされた封止剤43の上方の空間は冷却水が流れる冷却媒体通路44となる。

(もっと読む)

中空成形方法及び装置

【課題】本発明は、クロスヘッドから垂下した被成形体の内側に内側冷却用金型を挿入して被成形体を冷却し、成形サイクル時間を短縮することを目的とする。

【解決手段】本発明による中空成形方法及び装置は、クロスヘッド(1)から垂下した被成形体(5)の内側に内側冷却用金型(11)を挿入して被成形体(5)を冷却して成形することにより、成形サイクル時間を短縮するようにした方法と構成である。

(もっと読む)

回転型流体輸送機械システムおよび回転型流体輸送機械の制御方法

【課題】被供給部へ流入する流体の温度と被供給部から流出する流体の温度との温度差が大きく、かつ、比較的短時間で大きく変動する場合であっても、回転型流体輸送機械のモータの制御を安定させることが可能な回転型流体輸送機械システムを提供する。

【解決手段】回転型流体輸送機械システム1は、モータ4を駆動源として被供給部2へ流体を送る回転型流体輸送機械3と、モータ制御部11とを備えている。回転型流体輸送機械システム1では、被供給部2へ流入する流体の温度と被供給部2から流出する流体の温度との差(流体温度差)が周期的に変動する。モータ制御部11は、流体温度差を一定時間おきに抽出したサンプリング値の、流体温度差の変動周期の1周期内の最大値を利用してフィードバック値を生成するフィードバック値生成部13と、流体温度差の目標値とフィードバック値とに基づいてモータ4を制御するフィードバック制御部15とを備えている。

(もっと読む)

金型の温度調節方法及び装置

【課題】金型21の段替え前に次の金型21を事前に余熱しておかなくても済むようにしつつ、段替え後の金型21の温度が製品成形時の温度に達するまでの時間を短縮する。

【解決手段】金型21の段替え時において、切換手段(第1〜第3開閉弁75〜77)により流体をバイパス通路78へ流しかつ温度調節手段(ヒータ66)により該流体の温度を製品成形時の温度よりも高温にする段替え時動作を実行するとともに、段替え完了後に、上記切換手段により、上記製品成形時の温度よりも高温にした流体を段替え後の金型21の流路51へ流す金型昇温動作を実行する。

(もっと読む)

金型冷却モデル作成装置、金型冷却モデル作成方法および金型冷却モデル作成用プログラム

【課題】冷却媒体の流路の設定における流路の交差点の抽出を効率よく行うことができる技術を提供する。

【解決手段】冷却水が流れる温度調整配管である水穴が配置された金型のCADデータから、水孔を抽出する水穴抽出部102と、抽出された水穴の交差点を抽出する流路変更点抽出部103を備える。水穴抽出部102は、水孔を構成する加工孔の両端の座標を水孔の始点および終点として抽出し、この始点と終点を結んだ線分を水穴の中心線として取得する。交差点抽出部102は、異なる方向に延在する上記中心線同士を比較し、中心線同士が交差する部分を、水穴に流れる冷却水の流路を変更する位置として抽出する。

(もっと読む)

成形用金型の冷却方法及び成形用金型

【課題】圧縮気体の金型冷却用通路に流す気体温度度をクーラーなどを利用しないで下げて、冷却能力を向上する点である

【解決手段】スライドコア14の内部に圧縮空気の金型冷却用通路20を配設し、圧縮空気の金型冷却用通路20の一次側21側にノズル33を設ける。そして一次側21側の通路断面積より二次側23側の通路断面積が広い圧縮空気の膨張室34を設ける。ノズル33から噴出する圧縮空気を膨張室34で膨張させることで、その二次側23側空気温度を、一次側21側空気温度よりも低くして金型冷却用通路20に通してスライドコア14を冷却させる。クーラーなどの機器を利用しなくともスライドコア14の冷却効率を上げることができる。

(もっと読む)

金型用冷却パイプ

【課題】冷却水を加圧する加圧装置(加圧ポンプ)を不要とすることができ、設備費の低減を図ることができる金型用冷却パイプを提供すること。

【解決手段】コアピン1や鋳抜きピンの内部に形成された、一定の内径と底部1dを有する冷却穴1cに装着されて前記コアピン1や前記鋳抜きピンを冷却する金型用冷却パイプ10であって、インナーパイプ12の一端部には、基端部の側から、一定の内径および外径を有する大径部21と、先端部の側にいくにしたがいその内径および外径が一定の割合で漸次縮径される先細り形状とされた大径テーパ部24と、前記大径部21よりも小さい一定の内径および外径を有する中径部22と、先端部の側にいくにしたがいその内径および外径が一定の割合で漸次縮径される先細り形状とされた小径テーパ部25と、前記中径部22よりも小さい一定の内径および外径を有する小径部23とが設けられている。

(もっと読む)

金型要素を製造するための方法

【課題】簡単に実施可能な、冷却液を流すための管手段を備えた金型要素を製造するための方法を提供する。

【解決手段】冷却液を流すことが出来る管手段(4)を備える金型要素(2)を製造する方法は、開いた流路手段(83、84、85;90、91、92)から構成される、前記管手段(4)の前駆手段を備える、前記金型要素(2)の第1の部品(74)と第2の部品(73)を設けるステップと、前記第2の部品(73)の表面が、前記開いた流路手段(83、84、85;90、91、92)に対向することによって、前記管手段(4)が形成されるよう、前記第1の部品(74)と前記第2の部品(73)を連結するステップと、から構成され、前記連結するステップは、補助金型において、前記第1の部品(74)および前記第2の部品(73)に当接するよう成形された第3の部品(75)により、前記第1の部品(74)を、前記第2の部品(73)に一体的化するステップから構成される。

(もっと読む)

加硫成形装置

【課題】帯状ゴム様体における帯長手方向の端部付近の冷却状態と加熱状態とのコントロールを可能にする加硫成形装置を提供する。

【解決手段】加硫成形装置23は、弾性履帯を構成する帯状ゴム様体1を加硫成形するための加熱ゾーンHを構成する加熱金型24と、帯状ゴム様体1の帯長手方向端部を未加硫または半加硫状態のままで成形するための冷却ゾーンCを構成する冷却金型25と、を備える。加熱ゾーンHと冷却ゾーンCとの帯長手方向の間であって、帯状ゴム様体1の内周側及び外周側の少なくとも一方には、加硫金型24の一部39と冷却金型25の一部38とが共に存在することによって構成された中間ゾーンMが設けられている。

(もっと読む)

加硫機

【課題】流動速度および流動方向に起因した熱量の伝達差を生じさせないように加熱媒体を流動させる。

【解決手段】内側空間Bに収容された加熱媒体を強制的に流動させてその熱量を生タイヤ4の内側全体に付与して加硫を行う。生タイヤの内周側で加熱媒体をタイヤ幅方向の全領域にわたって外周方向に吹き出す吹き出し管63と、生タイヤの内周側で加熱媒体を吸引する吸い込み管64と、吹き出し管と吸い込み管とを連絡するガス流路69と、ガス流路中で吸い込み管から吹き出し管に加熱媒体を流動させるガス循環駆動機67とを有している。吹き出し管の吹き出し口は、生タイヤの径方向に対して交差する第1角度で加熱媒体を外周方向に吹き出すように設定され、吸い込み管は、吹き出し管よりも生タイヤの中心側の吸い込み口が、生タイヤの径方向に対して第1角度とは逆方向となる第2角度で、加熱媒体を吸引する開口方向が設定されている。

(もっと読む)

樹脂複合材成形用金型および樹脂複合材の製造方法

【課題】基材と樹脂とを接合して樹脂複合材を形成するための金型であって、基材を高効率かつ迅速に加熱および冷却することができる金型を提供すること、および基材と樹脂とが接合された樹脂複合材の製造方法であって、基材を高効率かつ迅速に加熱および冷却することができる製造方法を提供する。

【解決手段】キャビティーに基材を配置した後、該キャビティーに樹脂を導入することにより、前記基材と前記樹脂とを接合して樹脂複合材を形成するための金型であって、前記基材の温度を測定する温度センサーと、前記基材と接触して前記基材を加熱する加熱源と、前記加熱源が前記基材から離間して生ずる前記加熱源と前記基材との間の空隙に、前記基材を冷却する冷却媒体を導入する誘導路と、を有している。

(もっと読む)

金型冷却構造

【課題】インナパイプの着脱作業が容易でメンテナンスのしやすい金型冷却構造を提供する。

【解決手段】インナパイプ10の下端に外径に突出したフランジ部12を設けると共に、フランジ部12と埋め栓7との間にスプリング8を圧縮状態で配置することにより、フランジ部12を第1貫通穴5の肩面5cに押し付けてインナパイプ10を成形金型1に固定する。

(もっと読む)

オーバーモールド容器の製造方法、およびオーバーモールド容器の製造装置

【課題】容器の形状に依存することなく、インナーボトルの変形や表面の流動を防止し、高品質で美観に優れたオーバーモールド容器を製造するための方法を提供する。

【解決手段】金型50内に配置されたインナーボトル10の外側に溶融樹脂を射出してアウター20を成形する際、ボトル内にロッド60を挿入して加圧ステップと循環ステップとを実行し、ロッド内にはボトルの外方に露出する外部口(61o〜63o)と、ボトル内にて開口する内部口(61i〜63i)とを連絡する供給管(61,62)と排気管63とに区別された複数の通気管が形成され、加圧ステップでは、供給管の外部口に供給したエアを内部口からインナーボトルの内壁に気体を吹き付けつつ、ボトル内が所定の圧力となるまで加圧し、循環ステップでは、ボトル内に供給した気体を排気管の内部口から外部口を経由してボトル外に排気してインナーボトル内の圧力を維持しつつ気体を循環させる。

(もっと読む)

金型温度調節装置

【課題】成形サイクルの短縮化を図り得る金型温度調節装置を提供する。

【解決手段】金型温度調節装置1は、金型2に設けられた媒体流通路3に第1媒体を循環供給する第1媒体供給部10と、前記媒体流通路に前記第1媒体とは異なる温度の第2媒体を循環供給する第2媒体供給部20と、前記媒体流通路に前記第1媒体に対応させた第3媒体を循環供給する第3媒体供給部30と、これら各媒体供給部の送媒路15,25,35及び返媒路16,26,36を前記媒体流通路に切替接続する切替接続部40と、前記切替接続部を制御して、前記媒体流通路に前記第2媒体を循環供給する第2媒体供給状態からは、前記媒体流通路に前記第3媒体を循環供給する第3媒体供給状態とした後に、前記媒体流通路に前記第1媒体を循環供給する第1媒体供給状態に切り替える制御部51と、を備えている。

(もっと読む)

発泡樹脂成形型および発泡樹脂成形品

【課題】成形用キャビティ内に従来のものよりもさらに均一に蒸気を送り込むことができるようにした発泡樹脂成形型を提供する。

【解決手段】第1の成形面3には原料フィーダー10が備えられ、第1と第2の成形面4には複数の蒸気穴8が形成されていて、成形用キャビティ6に原料フィーダー10から発泡性樹脂粒子を充填し、複数の蒸気穴8を介して充填した発泡性樹脂粒子に蒸気を接触させることで発泡樹脂成形品を成形するようにした発泡樹脂成形型において、第1の成形面3に原料フィーダー10を配置する場合、第2の成形面4における原料フィーダー10の原料投入口11に対面する場所には、必ず蒸気穴8が存在するように設計する。

(もっと読む)

射出成形装置

【課題】熱効率を向上させることができる射出成形装置の提供。

【解決手段】金型12を通ってキャビティ11に開口する挿入穴30と、挿入穴30のキャビティ11への開口部を開閉可能な楔形の頭部31を有して挿入穴30に挿入される突出ピン32と、突出ピン32の頭部31とは反対側に固定されるエジェクタプレート33と、エジェクタプレート33を介して突出ピン32をキャビティ11内に突出させる突出機構34とを有し、突出ピン32は、凹部31aが形成された頭部31と頭部31から延びる軸部40とを有するピン本体37と、軸部40が挿入され軸部40との間に頭部31の凹部31aに連通する送風通路47を形成するスリーブ38とが一体化されて構成され、エジェクタプレート33内には送風通路47に連通する連通路57が形成され、連通路57に熱風送風手段60が接続されている。

(もっと読む)

1 - 20 / 205

[ Back to top ]