Fターム[4F202CN27]の内容

プラスチック等の成形用の型 (108,678) | 加熱、冷却 (4,153) | 加熱、冷却の調整部材を有する型、コア (204)

Fターム[4F202CN27]に分類される特許

141 - 160 / 204

断熱金型、金型部品及び成形機

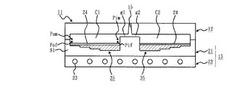

【課題】キャビティ空間において転写性にばらつきが生じるのを防止することができ、成形品の品質を高くすることができるようにする。

【解決手段】金型本体と、金型本体に取り付けられ、キャビティ空間C1、C2と対向する面に微細な凹凸のパターンを備える転写面が形成された転写部材と、転写部材の裏側に配設され、キャビティ空間C1、C2への成形材料の流入部に近いほど断熱性が高く、流入部から離れるほど断熱性が低くされた断熱層35とを有する。断熱層35は、キャビティ空間C1、C2への成形材料の流入部に近いほど断熱性が高く、流入部から離れるほど断熱性が低くされるので、キャビティ空間C1、C2の全体において転写性を高くすることができ、パターンを精度良く転写することができる。

(もっと読む)

熱硬化性樹脂の成形方法及び成形装置

【課題】簡単な構成で、充填完了までの金型から樹脂への熱の伝導特性を制御し、充填性(流動性)を損なうことなくよりキュアタイムを短縮する。

【解決手段】半導体基板Sとキャビティ底部12Aとの間にリリースフィルム16を介在させる熱硬化性樹脂の成形方法において、成形用樹脂14をキャビティ12内に投入する前段階において、前記リリースフィルム16を、キャビティ12の底部12A上に非吸着状態で載置する工程と、この状態で成形用樹脂14をリリースフィルム16上に投入・載置する工程と、投入から所定時間後に、リリースフィルム16のキャビティ12の底部12A側への吸着を開始する工程と、を含む。

(もっと読む)

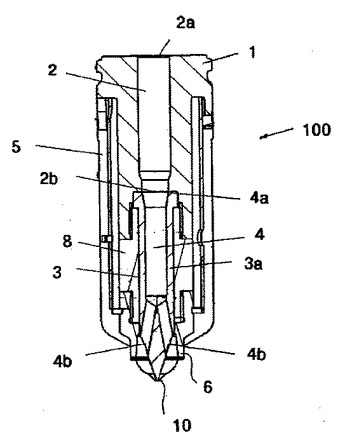

射出成形ノズル及びこのノズル用の先端部

【課題】射出成形ノズルアッセンブリ(100)用の射出成形先端部(3)を提供する。

【解決手段】本発明の射出成形先端部は、第1端の入口(4a)と、第2端の少なくとも一つの出口(4b)と、入口(4a)と出口(4b)との間の流路(4)とを含む。第1端と隣接した、先端部(3)の第1部分(26)は第1直径を有し、第2端と隣接した、第2部分(31)は第2直径を有し、第1部分と前記第2部分との間の中央部分(29)は、第1直径及び第2直径よりも大きい直径を有する。更に、射出成形先端部を開示する。  (もっと読む)

(もっと読む)

調温型

【課題】より広い対溶湯面をより均一に冷却あるいは加温できる調温型を提供することを目的とする。

【解決手段】本発明の調温型は、溶湯と接触する対溶湯面11と内部に熱媒体が流れる流路3の一部を区画する主流路面12を有する凹部10とを持つ本体部1と、前記流路3の少なくとも他の一部を区画する副流路面21を持ち前記型本体部1の前記凹部10に固定される少なくとも一個の固定部2とを有することを特徴とする。本発明の調温型では、広い主流路面12を有する。この主流路面12に熱媒体が接触するために対溶湯面11をより確実に調温できる。

(もっと読む)

光学レンズ射出成形用金型

【課題】成形時における光学レンズの光学面の温度低下を抑え、良好な転写性を実現すること。

【解決手段】光学レンズ(プラスチックレンズ100)の光学面を成形する光学面成形入子(可動入子10)を有し、以下の関係式を満たすことを特徴とする光学レンズ射出成形用金型。

1.7≦λ≦3.2

1.5≦Y/X≦2.5

λ(W/m・k):光学面成形入子の熱伝導率

X:光学レンズにおける光学面の長さ

Y:光学面成形入子の外形の長さ

(もっと読む)

射出成形用金型装置

【課題】 表面に高アスペクト比の微細な凹凸構造を持った樹脂製マイクロ部品をM射出成形によって成形するには、微細な構造であるため成形品Mへの正確な転写ができない問題があった。また、高速高圧の樹脂注入は、微細構造に変形をきたし、離型後の成形品の欠損を招いていた。

【解決手段】 射出成形用金型装置の可動側及び固定側のキャビティ金型を板状の入子(1f.1m)で構成し、該板状の入子の反キャビティ面側である背面に直接熱を伝導させるための冷却手段(5)と加熱手段(3)とを背面方向に沿って区域分けして配置する。冷却手段(5)は入子(1)の背面の中央部付近に、加熱手段(3)をその周辺部に熱絶縁(4)して配置している。さらに、冷却手段(5)と加熱手段(3)と入子(1)とを含む全体を断熱材(9)で包囲して、全体としても断熱シールドしている。

(もっと読む)

金型の温度調整方法及びその射出成形装置

【課題】ロータリジョイントの水漏れやスリップリングの接点不良等の問題を起さず、簡易な方法で金型の温度を安定的に保つことができる金型の温度調整方法及びその射出成形装置を提供する。

【解決手段】複数の金型2と複数のステーションS1〜S10を用い、金型を一方向に循環して成形する射出成形装置が、一方の金型側には、金型内に挿入され、一端が金型から突出する複数のヒートパイプ5と、金型から突出するヒートパイプの突出部5aを覆うように設けられた伝熱板6とを備え、他方のステーション側には、温度調整機3に接続された温度調整板4が設置されていて、金型がステーションで停止中に、温度調整板が伝熱板を挟み込むことによって、金型の温度が調整される。

(もっと読む)

樹脂発泡成形体の製造方法および樹脂発泡成形体

【課題】吸音性の良好な樹脂発泡成形体の製造効率を向上させることを課題とする。

【解決手段】成形型20,30の少なくとも一方の成形面21,31に一般面23,33と該一般面より高温となる昇温部24とを少なくとも設け、成形型20,30を離間させることにより一般面23,33に接した表面に非発泡のスキン層M16を形成しながら昇温部24に接した表面に通気孔(開孔)M16aを形成して樹脂発泡成形体M10を成形する。成形型20,30の少なくとも一方の成形面21,31に一般面23,33と昇温部24とを断熱する断熱材(断熱構造)26をさらに設けてもよい。昇温部24を一般面23,33よりもキャビティC1に向けて突出させた形状としてもよい。

(もっと読む)

成形金型装置

【課題】金型を加熱することでウェルドラインの発生を抑えるようにした成形金型装置において、成形サイクルのさらなる短縮を可能とした成形金型装置を提供する。

【解決手段】互いに向き合った状態で相対的に開閉するように設置されるキャビティ型1及びコア型2と、キャビティ型1に組み込まれるキャビティ入れ子3と、このキャビティ入れ子3の内部に設置され、キャビティ入れ子3を加熱する熱源体7と、キャビティ入れ子3の内部において熱源体7の近傍に設けられ、キャビティ入れ子3を冷却するための水を流す通水路20と、を備えてなる成形金型装置において、キャビティ入れ子3を、コア型2と対向するフロントプレート3aと、熱源体7が配置されるバックプレート3bと、に分割した構造とし、ここでバックプレート3bは、フロントプレート3aよりも熱伝導率の低い材料を用いて構成されるものとする。

(もっと読む)

射出成型品の製造装置および射出成型品の製造方法、並びにモータ用ステータ

【課題】熱硬化性の溶融樹脂を短時間で効率的に硬化させる。また、成型時に装置が高温にならないようにして成形終了後の装置の冷却時間を短縮し、製造を効率化する。

【解決手段】固定型10と可動型20を備え、可動型20の開口には筒状のシャッタ部31を有するシャッタキャビティ30が挿通され、シャッタ部31の内側には遠赤外線ヒータ40の放熱部41が挿通されている。固定型10と可動型20を型締めし、シャッタ部31を固定型10側に進出させて放熱部41を囲むことにより、キャビティKが形成される。キャビティK内にはモータヨークW1と巻線W3を巻回したステータコアW2がセットされ、熱硬化性溶融樹脂が充填される。充填後、固定型10に埋設されたパイプヒータにより溶融樹脂を半固化状態に硬化させ、その後、シャッタ部31を下降させて放熱部41を露出させ、熱放射により樹脂を硬化させる。

(もっと読む)

マグネットローラおよびその製造方法

【課題】 従来の軸一体型マグネットローラ等では、ゲート側の磁束密度に比べ、反ゲート側の磁束密度が高くなる場合がある。

【解決手段】 成形金型内のマグネットローラに対し、ゲート側端部から反ゲート側端部に向かって冷却温度に勾配を設けてマグネットローラを成形する。

一つの態様として、「強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物を磁場印加成形する工程を含むマグネットローラの製造方法であって、成形金型内でマグネットローラを構成するマグネットピースまたはマグネットローラに対して、ゲート側端部から反ゲート側端部に向かって冷却温度に勾配を設けた状態で成形する工程を含むことを特徴とする、マグネットローラの製造方法。」を解決手段とする。

(もっと読む)

射出成形方法及び射出成形装置

【課題】樹脂成形品の表側面の全体において、ヒケ等のひずみ状態が発生することを効果的に防止することができる射出成形方法及び射出成形装置を提供すること。

【解決手段】射出成形装置1は、キャビティ20における裏側成形面とキャビティ20内における樹脂原料との間にガスを導入するガス導入口4を設けた成形型2を有している。ガス導入口4は、キャビティ20における樹脂原料の通過方向Lに沿って複数設けてある。樹脂成形品8を射出成形するに当たっては、樹脂導入口23からキャビティ20内に溶融状態の樹脂原料を導入し、樹脂原料をキャビティ20内に充填する際に、キャビティ20内において樹脂原料が先に充満される部位に設けたガス導入口4から先にガスの導入を順次開始し、当該樹脂原料をキャビティ20における表側成形面へ順次押圧する。

(もっと読む)

射出成形用金型

【課題】 ギヤ駒内部に固定駒を嵌め込むための溝を設けて、固定駒には水管を加工し、水漏れ防止用にはOリングを設けることによりギヤ駒を直接冷却することができ温度コントロールが容易となりサイクルタイムの短縮及び安定した精度の成形品の製造を可能にする射出成形用金型を提供する。

【解決手段】 冷却機構4を有する射出成形用金型において、固定駒1をギヤ駒2内部に有する。

(もっと読む)

成形用型及びその製造方法、熱可塑性素材の成形方法

【課題】ガラス部材の成形面を除く部分を、該ガラス部材よりも熱伝導率の高い型基材で覆い加熱時間を短縮する。

【解決手段】成形用型1は、熱可塑性素材5の成形温度よりも高い歪点温度を有するガラス部材8、9を型として成形するもので、熱可塑性素材5を挟んで対向配置され、ガラス部材8、9の夫々の成形面8a、9aを除く部分を夫々型基材6、7にて覆われた1対のガラス型2、3を有する。また、この1対のガラス型2、3を嵌挿するスリーブ型4を備えている。型基材6、7は、ガラス部材8、9よりも熱伝導率が高い材料からなる。

(もっと読む)

金型および金型用発熱体

【課題】射出成形において、金型のキャビティの温度を瞬時に上昇下降させ、成形の精度向上や成形作業の効率化が困難であった。

【解決手段】金型のキャビティ内部に、酸化アルミニウムなどの絶縁膜を形成し、その上にモリブデン,タングステン,タンタル、あるいは、モリブデン,タングステン,タンタルなどを組成成分とする合金の珪化物で薄膜発熱体を形成し、薄膜発熱体に電流を供給可能にして、金型のキャビティ表面の温度制御を可能にし、プラスチック成形材料などのキャビティ内での充填状態を改善する。

(もっと読む)

蓄熱金型構造

【課題】 中子とダイベースが結合一体化された金型において、過度な放熱を防止して成形キャビティ部周りの型温の均一化を図り、成形不良等の不具合を防止する。

【解決手段】 成形キャビティ部4が形成される中子3とダイベース2とが結合一体化された固定型1において、中子3の結合面のうち、少なくともキャビティ部4とは反対側の面に複数条の断熱溝10を形成し、中子3の内部に、断熱溝10が形成される面からキャビティ面側に向けて延出する袋孔状の断熱孔11を複数本設け、内部を空気層とする。そして、これら断熱溝10と断熱孔11は、ランナ5とは反対側の位置の中子3に密度を濃くして配置する。

(もっと読む)

成形品の製造方法

【課題】成形品の厚肉部と薄肉部とが交差接続する箇所において発生するクラックを防止することが可能な成形品の製造方法を提供すること。

【解決手段】ファンブレード101中央部が冷却固化し結晶化を開始するのに合わせて、スライドプレート18をスライドして型プレート16、17の対向する薄肉部内壁面16a、17aの間隔を拡大し、ファンブレード101の拘束を解除する。これにより、ファンブレード101は、ファンブレード101より遅れて冷却されるシュラウドリング103の結晶化収縮に応じて移動することが可能になり、クラックの発生を防止できる。

(もっと読む)

ゴム製筒体の製造方法

【課題】ゴム製筒体の生産性、外観及び寸法精度を高めることができるゴム製筒体(ゴムホース)の製造方法の提供。

【解決手段】筒状の内型4の外周側に未加硫ゴム筒7を配置する。内型4の外周面を円錐台の側面から構成する。内型4をシャフト6に中心軸方向にスライド自在に外嵌する。筒状の外型5の大径側に内型4の小径側を挿入する。外型5の内周面を円錐台の側面から構成する。内型4を外型5に小径側に向けて押し込む。内型4の大径側端部の中心軸方向の移動を外型5に対して規制する。加硫成形用の熱によって内型4を小径側に熱膨張させる。内型4が外周側の未加硫ゴム筒7を外型5の内周面に押圧する。これによる加圧と加熱により未加硫ゴム筒7をゴムホース1に加硫成形する。

(もっと読む)

金型装置およびこれを用いた成形体の製造方法

【課題】 金型の急速加熱および急速冷却が可能であり、ハイサイクル化、品質改善が達成され、射出成形、プレス成形などにより成形体を製造するのに適した金型装置および成形体の製造方法を提供する。

【解決手段】 上金型11および下金型12を備え、両金型による加圧によって成形体を得る金型装置10において、両金型11,12は、ヒータ17,18を備えたキャビティプレート13,14と、冷却管19,20を備えたベースプレート15,16から構成され、キャビティプレート13,14は、ベースプレート15,16と分離および接触が可能であり、キャビティプレート13,14の加熱の際には両者は分離し、冷却の際には両者は接触し、両金型の加圧時は、両者が接触するとともにキャビティプレート13,14が成形体を賦形し、ベースプレートが加圧に対する金型強度を保つ金型装置10と、これを用いた成形体の製造方法。

(もっと読む)

成形用金型

【課題】金属材と金属材との間に熱反射層を介在させて一体化した型板を使用することによって、型板の表面を容易に加工することができ、該表面の精度を向上させ、前記表面又は該表面上に配設されたスタンパの表面の温度を適正に制御することができ、成形品を向上させ、成形サイクルを短縮してスループットを向上させることができるようにする。

【解決手段】一対の型板間にキャビティ33が形成される成形用金型であって、前記型板の少なくとも一方は、金属材から成るベース層、金属材から成る表面層、及び、前記ベース層と表面層との間に介在する熱反射層を備え、該熱反射層は前記ベース層と表面層とに接合されて一体化されている。

(もっと読む)

141 - 160 / 204

[ Back to top ]