Fターム[4F202CN27]の内容

プラスチック等の成形用の型 (108,678) | 加熱、冷却 (4,153) | 加熱、冷却の調整部材を有する型、コア (204)

Fターム[4F202CN27]に分類される特許

41 - 60 / 204

金型および金型用感温磁性材料

【課題】金型の内部構造が複雑化するのを抑制しつつ、成形温度をより正確に制御することが可能な金型を提供する。

【解決手段】この金型1は、上型10と、上型10と対向するように配置される下型20とを備え、上型10の下面10aおよび下型20の上面20aに、それぞれ、キュリー温度を有する感温磁性材料を含む感温磁性材料層12および22が配置されている。

(もっと読む)

複合繊維体の成形方法および成形型

【課題】高密度層と低密度層の厚み方向の密度分布,厚み分布が多様に変化した複合繊維体の成形方法および加熱型の提供を図る。

【解決手段】加熱型2として用いられる上型2Aまたは下型2Bの少なくとも一方の型面に、断熱材4により型材料と熱伝導率が異なる部分を設定することにより、成形素材1Aの加熱状態が部分的に変わって、高密度層1aと低密度層1bの厚み方向の密度分布,厚み分布が多様に変化した複合繊維体1を得ることができる。

(もっと読む)

成形型

【課題】成形材料の加熱に要する所要時間を短縮すると共に、そのエネルギー効率を改善し、装置の小型化を可能とすることを目的としている。

【解決手段】熱可塑性材料を成形加工して光学素子とする成形型1のうち、光学素子の少なくとも光学的有効面を成形する成形部2a及び3aを電流の供給により発熱する導電性材料で形成すると共に、成形部2a及び3aに電流を供給するための一対の電極2c及び3cを成形部2a及び3aにそれぞれ電気的に接続させて設けている。

(もっと読む)

熱交換構造及び射出成形品の製造方法

【課題】

圧縮−引っ張り応力が繰り返し加えられても、割れ(サーマルショックを含む)が発生しにくく、射出成形装置の構成体(金型等)の寿命を長くすることができる熱交換構造を提供することである。

【解決手段】

熱交換空間と、熱交換空間に熱交換流体を供給するための供給口と、熱交換空間から熱交換流体を排出するための排出口とをもち、壁体を介して熱交換する熱交換構造において、熱交換空間に充填体が充填されていることを特徴とする熱交換構造を用いる。充填体は球状粒状物の集合体が好ましく、さらに好ましくは鋼球又は純鉄球の集合体である。供給口に接続され、熱交換流体を熱交換空間の内部へ供給するためのパイプが、熱交換空間に挿入されたり、熱交換流体のショートパスを防止するための仕切板を熱交換空間に設けて、熱交換流体が仕切板の先端を遠回りして熱交換空間の内部を供給口から排出口へ流れるように構成してもよい。

(もっと読む)

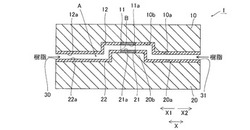

樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法

【課題】樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法において、成形キャビティ周辺のみの温度を制御することで、ウエルドラインや転写不良等の発生を確実に防止して精密な樹脂成形品が得られるとともに、イニシャルコストもランニングコストも低減できること。

【解決手段】樹脂成形用金型ユニット1の1対の樹脂成形用金型2A,2Bには断熱空間7によって断熱された1対の入子3A,3Bによって成形キャビティ5が形成され、加熱・循環手段8及び冷却・循環手段9から媒体通路6A,6Bに加熱された媒体または冷却された媒体が流され、入子3A,3Bのみの加熱・冷却が繰り返されて所謂ヒートサイクル成形が行われるため、ウエルドラインや転写不良等の成形欠陥が確実に防止されるとともに省エネルギ化が図られる。また、加熱・冷却の切り替えを、安価で応答速度の速い熱電対10からの信号を受けて制御手段12で行っている。

(もっと読む)

射出成形システム、配管部材

【課題】加熱・冷却を繰り返しても、配管のフランジ部と管状部との継ぎ目の部分に亀裂が生じるのを防ぎ、信頼性を高めることのできる射出成形システム、スリーブ、配管部材を提供することを目的とする。

【解決手段】スリーブ140Aを配管部材110、120の連結部に挿入配置することで、フランジ部112、122と管状体111、121の継ぎ目近傍の内側にスリーブ140Aを位置させて、スリーブ140Aにより断熱効果を発揮させる。スリーブ140Aは、配管部材110、120とは線膨張係数が異なり、熱伝導率がより低い材料で形成する。スリーブ140Aの筒状部141の外径を管状体111、121およびフランジ部112、122の内径よりも小さく設定し、筒状部141の外周面と管状体111、121およびフランジ部112、122の内周面との間に隙間200を形成するのが好ましい。

(もっと読む)

合成樹脂成形用金型およびその成形方法

【課題】高品位外観の樹脂成形品を得る短い成形サイクルでしかも反り変形も小さい合成樹脂成形用金型およびその成形方法を提供する。

【解決手段】入れ子101のおも型204の間に樹脂断熱層205を塗布し、入れ子101の製品面側に電気ヒーター202を配置し、入れ子101のおも型204側に冷却回路102を配置し、また製品側入れ子表面103と電気ヒーター202の間もしくは電気ヒーター202間に複数の温度センサー203を配置して合成樹脂射出成形金型を構成する。入れ子101の熱収縮により、おも型204と樹脂断熱層205との間に隙間が形成されて空気断熱層となり、入れ子101の熱容量を小さくでき、入れ子101の加熱・冷却を早くすることが可能となって、成形サイクルを短できる。また、入れ子101の熱容量が小さくできることから、入れ子101の複数部位の冷却速度差も小さくなり、樹脂成形品201の反り変形も小さくできる。

(もっと読む)

熱可塑性樹脂成形品の成形方法

【課題】大型又は複雑な形状の熱可塑性樹脂成形品であっても、狭い照射範囲の電磁波によって効率よく熱可塑性樹脂を溶融させて熱可塑性樹脂成形品を成形することができる熱可塑性樹脂成形品の成形方法を提供すること。

【解決手段】配置工程においては、ゴム型2のキャビティ22の一部に、その形状に沿った形状の固形状態の第1熱可塑性樹脂3Aを配置すると共に、キャビティ22の残部に、粒子状態の第2熱可塑性樹脂3Bを配置する。次いで、加熱工程においては、ゴム型2を介してキャビティ22内における第1熱可塑性樹脂3A及び第2熱可塑性樹脂3Bに、0.78〜2μmの波長領域を含む電磁波Xを照射し、これらを加熱して溶融樹脂として溶融させる。そして、冷却工程においては、キャビティ22内の溶融樹脂を冷却して、第1熱可塑性樹脂3Aと第2熱可塑性樹脂3Bとが一体化した熱可塑性樹脂成形品を得る。

(もっと読む)

射出成形方法及び射出成形金型

【課題】キャビティ内の合成樹脂を型内で圧縮できるようにし、バリが生じないようして、外観品質が良好な合成樹脂成形品を製造でき、金型の製作難易度が高くなくとも足り、コストも抑えられと共に金型の耐久性の向上も図ること。

【解決手段】固定金型部6及び可動金型部26の入れ子駒6A、26Aの熱媒体通路31、34内に加熱用媒体を供給して加熱して合成樹脂の軟化点以上に昇温したら、溶融した合成樹脂をキャビティS内に注入充填して保圧し、この保圧の終了に前後して、固定金型部6及び可動金型部26の入れ子取付体6B、26Bの熱媒体通路32、35内に加熱用媒体を供給して加熱して熱膨張させ、この熱膨張が開始したら、前記入れ子駒6A、26Aの熱媒体通路31、34内に冷却用媒体を供給して冷却して、合成樹脂の射出圧力以上の圧力でこの合成樹脂を圧縮させながら硬化させる。

(もっと読む)

金属複合積層部品の製造方法

【課題】金属板と熱可塑性樹脂との密着性に優れ、且つ反りの少ない金属複合積層部品が得られ、特殊な金型や金属板の表面処理が必ずしも必要でなく、作業工程が簡易である、ポリフェニレンスルフィド樹脂及び/又は液晶性ポリマーからなる熱可塑性樹脂を金属板上に射出成形する、金属複合積層部品の製造方法を提供すること。

【解決手段】ポリフェニレンスルフィド樹脂及び/又は液晶性ポリマーからなる熱可塑性樹脂を金属板上に射出成型して金属複合積層部品を製造する際に、金型内表面の少なくとも金属板と金型内表面とが接触する部分全面に断熱層が形成された金型を用いる。

(もっと読む)

射出成形用金型の製造方法

【課題】ウェルドラインのない樹脂成形品の安定的な射出成形を可能とした射出成形用金型の有利な製造方法を提供する。

【解決手段】ウェルドライン発生キャビティ部分58の予測位置から決定した加熱手段54の埋設概略位置に、収容部60の形成可能領域が確保されているものの、収容部60が未だ形成されていない予備成形用金型を作製した後、この予備成形用金型を用いた予備成形を行って、予備成形品のウェルドライン発生位置からウェルドライン発生キャビティ部分58の正確な位置を見つけ出し、その後、収容部60の形成可能領域のうち、ウェルドライン発生キャビティ部分58の正確な位置に最も近い位置に収容部60を形成し、更に、この収容部60内に加熱手段54を収容するようにした。

(もっと読む)

金型及び熱可塑性樹脂系繊維強化複合材料成形品の製造方法

【課題】キャビティ面の加熱及び冷却を急速に行ってハイサイクルに成形材料を成形できる金型、並びに該金型を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法の提供を目的とする。

【解決手段】20℃における固有抵抗値が4.0〜100μΩ・cmの磁性金属材料により形成されたキャビティ面14、24を有する上型10及び下型20を具備し、上型10及び下型20のそれぞれに、20℃における固有抵抗値が5.0μΩ・cm以下の非磁性金属材料により形成される冷却回路16、26と、キャビティ面14、24を高周波誘導加熱する誘導加熱コイル17、27が設けられている金型1。また、金型1を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法。

(もっと読む)

エラストマー製品の製造装置及びエラストマー製品の製造方法

【課題】加硫原料の廃棄物量が低減されるリング形の加硫エラストマー製品の製造のための装置および方法を提供する。

【解決手段】リング形の加硫エラストマー製品2の製造方法において、製造するエラストマー製品2の原料が少なくとも1つのノズルユニット5を介して成形金型3の少なくとも1つのキャビティ4に供給される方法であって、ノズルユニット5がキャビティ4内への原料の供給の終了後に熱的に成形金型3から分離されることを特徴とする。

(もっと読む)

樹脂成形品の成形装置

【課題】樹脂成型の際、ウエルドラインの発生を未然に防ぐことができる樹脂成形品の成形装置を提供する。

【解決手段】本発明の樹脂成形品の成形装置10は、金型を加熱する加熱装置11と、加熱後の金型を冷却する冷却装置20とを具備し、加熱装置11の加熱手段15を、キャビティ30近傍であって、ウエルドラインAの発生箇所に配設した。また加熱装置11は、加熱手段15と、加熱手段15を加熱するヒータ部12と、ヒータ部12を覆う熱伝導体13と、熱伝導体13を保持する断熱板14とを備える。また特に、前記加熱手段15と金型とがハンダ付けにて密着されている。

(もっと読む)

熱制御金型、および、その製造方法

【課題】ひけのない熱制御層を形成し、所期の断熱効果と、金型として充分な精度を得ることができ、かつ、金型として熱履歴を受けても熱制御層にひけが生じる恐れがない熱制御金型を提供する。

【解決手段】金属で構成される金型内部に樹脂からなる熱制御層が形成されている熱制御金型であって、前記金型の熱制御層形成部内面に第1の微細な凹凸と、該第1の微細な凹凸にさらに微細な第2の凹凸と、が設けられ、かつ、前記熱制御層にこれら微細な凹凸に対応する凹凸が設けられている熱制御金型。

(もっと読む)

熱制御金型、その製造方法、及び、樹脂成形品

【課題】ひけのない熱制御層が形成され、所期の断熱効果と、金型として充分な精度を有し、かつ、金型として熱履歴を受けても熱制御層にひけが生じる恐れがない熱制御金型を提供する。

【解決手段】金属から構成される金型内部に樹脂からなる熱制御層が形成されている熱制御金型であって、前記金型の熱制御層に該熱制御層を前記金型本体部へ部分的に拡張するほぞ部が設けられている熱制御金型。

(もっと読む)

金型冷却装置

【課題】

金型の熱応力による割れの発生を抑えながら、金型冷却性能を維持できる金型冷却装置を提供すること。

【解決手段】

金型100に形成された冷却孔120に冷媒を供給する冷却管251と、冷却孔120に挿入される冶具210と、冷却孔120の応力集中部121に押圧され圧接する断熱層220と、から金型冷却装置を構成する。

(もっと読む)

転写シート固定用クランパを接触冷却板で冷却する成形同時転写成形品の製造方法

【課題】クランパの加熱を阻止し、クランパの保持力を一定に保ち、キャビティ内の汚染を防止した成形同時転写成形品の製造方法を得る。

【解決手段】クランプ装置30を備え開閉される金型、転写シート送り装置40と型開き状態の射出成形金型の間に移動して成形品を取り出す取り出し装置50からなる射出成形装置1aを用いる。転写シート45を金型に配置し、クランプ装置のクランパ31で金型のパート面22に押し付けて固定し、型閉じして金型内に溶融樹脂を射出し成形と転写を行い冷却固化させた後、型開きし、取り出し装置を成形品に位置付けて成形品を取り出す成形同時転写成形品の製造方法にあって、取り出し装置50に接触冷却板61を取り付け、金型を型開きした状態で、クランパ31と接触冷却板61を接触させてクランパを冷却する。

(もっと読む)

封止装置及び封止方法

【課題】プランジャの構成を簡素な状態に保ちながら、プランジャを加熱して、カル部近傍の封止用材料の硬化を促進可能とする。

【解決手段】封止用材料(樹脂タブレット160)を溶融させ、金型104に構成されたキャビティ118に注入して、キャビティ118に配置された基板102にある被封止品を封止する封止装置100において、樹脂タブレットが配置される金型104のポット142の側面にあるポケット144に敷設されたコイル148と、ポット142内で移動可能に配置されて樹脂タブレット160を押圧すると共に、コイル148に流れる交流電流で誘導加熱されるプランジャ150と、を備える。

(もっと読む)

射出成形用金型、プラスチック光学素子、光走査装置及び画像形成装置

【課題】成形するプラスチック光学素子におけるスリット状通気口の支柱部材に対応する箇所の内部歪みを抑制する射出成形用金型、プラスチック光学素子、光走査装置、画像形成装置を提供する。

【解決手段】樹脂材料を充填して成形するためのキャビティが複数の成形面により画成されてなり、前記複数の成形面は、少なくとも1つ以上の転写により成形品に光学面を成形する光学面成形面1a,1bと、スリット形状に開口され成形時に前記キャビティ内の樹脂材料に気体を噴出するスリット状通気口4が設けられた非光学面成形面2aとを含む射出成形用金型10であって、前記スリット状通気口4の開口部には、スリット幅を保持する1または複数の支柱部材4bが設けられており、前記スリット状通気口4を有する非光学面成形面2aは、前記支柱部材4bの近傍に成形時に前記キャビティ内の樹脂材料に気体を噴出する補助通気口5を有する。

(もっと読む)

41 - 60 / 204

[ Back to top ]