Fターム[4F202CP01]の内容

プラスチック等の成形用の型 (108,678) | ベント、空気抜き (1,466) | 孔、穴によるもの (436)

Fターム[4F202CP01]の下位に属するFターム

多孔質材料の (66)

Fターム[4F202CP01]に分類される特許

201 - 220 / 370

筒状芯体付成形品の成形型及び製造方法

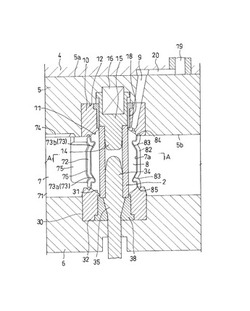

【課題】筒状芯体の外周にゴム状弾性体を一体成形した筒状芯体付成形品を成形するにあたり、バリの発生を抑制するとともに、成形材料の不要部分の除去作業を簡略化して生産性を向上することができる筒状芯体付成形品の成形型及び製造方法を提供すること。

【解決手段】中型7を上型5と下型6とで挟んで型締めした際に、内筒2の外周でキャビティ8が中型7に面して形成され、キャビティ8にゴム状弾性体の成形材料を注入充填可能に構成された成形型において、その中型7が、分割面71に凹設されたバリカット溝部72と、バリカット溝部72とキャビティ8とを連通させる第1連通溝73a及び第2連通溝73bを有する連通溝部73と、分割面71に凹設され、バリカット溝部72に堰部76を介して通じる溜り溝部75と、溜り溝部75を型外部に連通させる排出溝部74と、を有する。

(もっと読む)

タイヤ加硫用モールド

【課題】セクターの背面に設けられたコンテナ取付け用ネジの位置に関わらず、セクターの最適な位置に適切なベントホールを形成することを可能にしたタイヤ加硫用モールドを提供する。

【解決手段】トレッド成形面2aにほぼ直交するようにして、セクター2のトレッド成形面2a側から背面2bに連通するように形成するベントホール6が、取付け用ネジ5の位置と重複する場合には、取付け用ネジ5の円筒外周面に、取付け用ネジ5の円筒軸方向に延びる連通孔6aを設け、タップ穴4の先端くぼみ部4aに一端を開口するベントホール6を、連通孔6aを通じてセクター2のトレッド成形面2aから背面2bに連通させて、ガスGを排出する。

(もっと読む)

気泡シート体製造用の真空成形ロール

【課題】目詰まりの発生を防止又は抑制し、気泡シート体の生産効率向上、及びメンテナンスの煩雑化解消を図ることが可能な真空成形ロールを提供する。

【解決手段】真空通路R14の半径R14rを、切除部R12aのうち最もプラグR12の中心に近い最大切込部R12axとプラグR12の中心との距離R12xよりも大きく設定した。

(もっと読む)

人造大理石およびその製造方法

【課題】十分な製品強度を有すると共に、十分な断熱機能も有する人造大理石およびその製造方法を提供する。

【解決手段】金型1内にSMCまたはBMCを配置して圧縮成形し、その後、この金型1内に注入空間部10を設けた状態で金型1内に得られたSMCまたはBMCの成形品を配置し、発泡体樹脂組成物を注入空間部10へ注入して注型成形を行い、発泡体樹脂層とSMCまたはBMCの成形品とが一体化された積層体を得る。その後、この金型1内に注入空間部10を設けた状態で金型1内にこの積層体を配置し、人造大理石樹脂組成物を注入空間部10へ注入して注型成形を行い、人造大理石成形品と、SMCまたはBMCの成形品と、発泡体樹脂層とが一体に積層された人造大理石を得る。

(もっと読む)

タイヤ加硫用モールド

【課題】従来のベントホールに替わる排気孔を容易に形成することができるとともに、タイヤ成形面の特定の狭い範囲であっても、この排気孔を形成することができるようにしたタイヤ加硫用モールドを提供する。

【解決手段】セクター2およびサイドプレート3のタイヤ成形面2a、3aに、多数の耐熱性の円柱体4をその軸方向一端を露出させ、かつ、隣り合う耐熱性の円柱体4どうしを最密状態で外接させて配置し、タイヤ成形面2a、3aに露出させた複数の耐熱性の柱状体4の一端をタイヤ成形面2a、3aの一部とするとともに、隣り合う耐熱性の円柱体4どうしの間に形成された隙間からなる排気孔5を通じて、セクター2およびサイドプレート3のタイヤ成形面2a、3aと背面2b、3bとを連通させる。

(もっと読む)

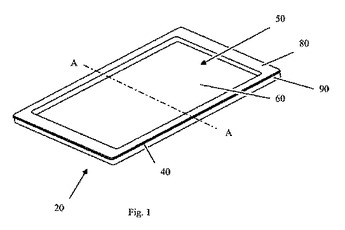

動的型ツール

本発明は、剛性発泡ポリマーエンブリオ体を製造するために、本質的に互いに平行なプレス面を有するプレス機内に配置される型ツールに関する。型ツールは、プレス面に対して垂直な方向に互いに対して相対移動可能な第1の型部材20及び第2の型部材30と、相対移動の少なくとも一部の間、第1の型部材20と第2の型部材30との間の本質的に気密なシールを構成する密封手段40を有する。密封手段40は、可変容積の閉鎖した型キャビティ50を構成する。第1の型部材20は、型キャビティの容積の少なくとも一部を定めると共に、外周縁90を有する。第2の型部材30は、第1の型部材20の外周縁90に近接してそれを包囲するリム100を有する。密封手段40は、リム100と外周縁90との間に形成される隙間に配置される。  (もっと読む)

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】溶融発泡性樹脂を用いて成形された発泡成形体51と該発泡成形体51の周囲を覆う表皮52とからなる樹脂成形品50を成形する場合に、成形型のコアバックにより溶融発泡性樹脂の発泡を促進しつつ、表皮52を構成するブロー成形体55がコアバックにより薄肉化しても、樹脂成形品50の表面部の強度が部分的に低下するのを抑制する。

【解決手段】発泡成形体51に、ブロー成形体55におけるコアバック時の膨張による被延伸部分(表皮52の薄肉部52a)に接して位置しかつ他の部分(発泡セル大径部51b)に比して平均発泡セル径が小さい発泡セル小径部51aが形成されるように、溶融発泡性樹脂をブロー成形体55内に供給する。

(もっと読む)

光ディスク基板の成形金型および成形方法

【課題】スタンパをセットして光ディスク基板を成形する金型において、基板成形時にスタンパが安定・均一に径方向に伸縮動作できるようにして、サーボ特性の良い光ディスクを得る。

【解決手段】突き当てリング3にこれと同心状に、リング状のスタンパ保持治具20を取り付ける。保持治具20では複数の爪状片20aを内周側に、かつ円周方向に間欠的に設ける。固定側鏡面2上のスタンパ1の情報記録面外周部直近に爪状片20aを対向させてスタンパ用の第1の係止部材とする。キャビティリング4下面のうち内周端近傍部分をスタンパの情報記録面直近に位置させて、キャビティリングをスタンパ用の第2の係止部材とする。成形工程では、キャビティへ11への溶融樹脂の射出充填/樹脂冷却に伴うスタンパの、径方向の熱膨張/収縮動作が円滑に進行するように、上記係止部材・スタンパ間にクリアランスを維持させる。

(もっと読む)

タイヤ加硫成形用金型

【課題】エア排出のためのベントホールを、周方向の全長にわたって均等にゴムを誘導でき、ゴム充填不良を生じさせないように配置したタイヤ加硫成形用金型を提供する。

【解決手段】トレッド面に周方向溝1により区画された周方向リブ2を有し、周方向溝1内にトレッドウエアインジケータ3が形成されたタイヤの加硫成形用金型として、トレッド面を成形する型部内面の周方向リブ2を成形する凹型部分12に、エア排出のためのベントホール15を、周方向溝1,1を成形する凸型部分11,11に沿う両側の側端近傍域に、それぞれ凸型部分11,11におけるトレッドウエアインジケータ3,3の成形部分13,13の近傍位置を基点にして、タイヤ周方向に間隔をおいて交互に千鳥状に配設する。

(もっと読む)

シール部品の製造方法

【課題】フィルム、シート又は板状の基材にゴム状弾性材料からなるガスケットを一体に成形したシール部品におけるシール面圧のばらつきや、相手材と積層した時の積層方向のサイズ増大を防止し、またガスケット成形過程での成形不良の発生を防止可能とするシール部品の製造法を提供する。

【解決手段】フィルム状、シート状又は板状の基材11を金型4の分割型41,42間にセットして型締めし、基材11の表面とこれに対向する分割型42の内面との間に画成されるキャビティ43内へ、ゲート44を介して成形用ゴム材料を充填すると共に、キャビティ43における成形用ゴム材料の合流位置に基材11と分割型42との衝合面42aから離間して開口したエアベント孔45を介してキャビティ43からの排気を行う。

(もっと読む)

クッションパッドの成形方法及びクッションパッドの発泡成形型

【課題】成形型に注入された発泡樹脂の原液の発泡工程において、下型に設けられた複数条の突条部の交差部の隅部にエアポケットが生じるのを防止することができる

クッションパッドの発泡成形型を提供する。

【解決手段】下型42の底面に形成された突条部46A及び突条部46Bが直交する交差部の隅部53にエア逃し溝54を形成する。このエア逃し溝54の上端開口部54aの近傍に閉塞防止部55を一体に形成する。この閉塞防止部55のエア逃し溝57と前記エア逃し溝54を連通する。前記突条部46Aの左側の第3領域50から発泡樹脂が矢印で示すように突条部46Aを乗り越えて第1領域48側に移動されたとき、発泡樹脂が遮蔽部56によって上端開口部54aの側方に導かれ、開口部54aが閉塞されるのを防止し、隅部53のエアがエア逃し溝54,57を通して排出され、隅部53にエアポケットが形成されるのを防止する。

(もっと読む)

体液処理器用の筒状容器及び体液処理器

【課題】耐衝撃強さが低いプラスチック材料を用いて射出成型された体液処理器用の筒状容器であっても、ウエルドライン付近の強度低下の少ない筒状容器を得ることであり、プライミング操作時に鉗子等で叩いても割れ難い、すなわち高い耐衝撃性を有する体液処理器用の筒状容器を提供すること。

【解決手段】成型品のウエルドラインが現われる位置に当接する金型部分にガス排出部を設けた金型を用い、衝撃強さが10kg・cm/cm以下のプラスチック材料を射出成型して得られる体液処理器用の筒状容器。

(もっと読む)

タイヤ加硫金型

【課題】加硫金型のトレッドリングを構成するピースの、隣接ピースに対向する隣接面2に形成された隙間4の早期閉塞を防止し、クリーニングまでの連続使用期間を大幅に伸ばすことのできるタイヤ加硫金型を提供する。

【解決手段】隙間4を、成型面1から背面3側に向かって徐々に狭くなって最も小さくなる絞り部5が設けられ、絞り部5から背面2側までは滑らかな末広がり形状に形成されているよう構成する。

(もっと読む)

弾性ローラ用成形型および弾性ローラの製造方法

【課題】露出すべきシャフト部分に弾性層材料が付着しない成形型、および、それを用いた弾性ローラの製造方法を提供する。

【解決手段】弾性ローラ用成形型10は、筒状金型3と樹脂製のキャップ4A、4Bとよりなり、キャップ4A、4Bは、金型3の内周面3wに嵌合される外周面14を有するとともに、シャフト21の端部を収容して固定する凹部5を具え、この凹部5は、円筒壁面部と、ここに挿入されたシャフト21の端面21aに対向してこの端面21aを位置決めする底面部16とで構成され、円筒壁面部は、内径の異なる壁面部分よりなり、最小内径に対応する壁面部分15aは底面部16から離れた位置に配置され、少なくとも樹脂キャップ4Bの底面部16には、エア抜き用の穴18が設けられている。

(もっと読む)

真空成形装置

【課題】主に密着不足を解消し得るようにする。

【解決手段】成形材料をセット可能な金型12に対し、セットされた成形材料の表面を吸着可能な複数の真空吸込孔14を設けた真空成形装置15であって、少なくとも1つの真空吸込孔14が、金型12の内部に穿設された主管孔25と、主管孔25の先端部から延びて金型12内面に開口し、開口部26の廻りに固有の真空エリア27を形成可能な先端孔部28とを有し、先端孔部28が、分岐された複数の先端分岐孔部31で構成されると共に、各先端分岐孔部31の開口部26が、真空エリア27の直径とほぼ等しい間隔を有して分散配置されることにより、個々の真空エリア27が互いにほとんど重なることのないように近接形成された大きな1つの吸着ゾーン33を構築可能な分散多口群34とされるようにしている。

(もっと読む)

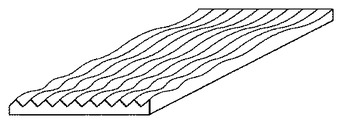

リボンを巻き付けたロール

円筒状のベースと、第1のリボンとを有し、第1のリボンが、内面と、外面と、それらの間に位置する第1及び第2の主要側面とを有する成形型ロールが提供される。第1のリボンの外面は、その中に形成された複数の凹部又は穴を有し、第1のリボンは、内面がベースロールに近接するように、ベースロールの周りに螺旋コイル状に巻き付けられる。第1のリボンの外面内の複数の凹部又は穴は、複数の独立した型穴を形成し、独立した型穴の各々は、第1のリボンの外面に型開口部を有する。  (もっと読む)

(もっと読む)

サイドライト型導光板の射出成形金型およびサイドライト型導光板

【課題】 グルーブやドット等の非平面の入光面を有するサイドライト型導光板を射出成形する際に問題となる、非平面の入光面を形成する入光面形成面が摩耗や損傷を受ける問題を解決するとともに、簡単な機構により複数の入光面を簡単にテストすることを可能としたサイドライト型導光板の射出成形金型を提供する。

【解決手段】 非平面の入光面P3を有するサイドライト型導光板Pの射出成形金型11の、入光面P3を成形するための入光面形成面42を、キャビティ形成位置から外側へ後退移動可能とする。

(もっと読む)

レンズ成形型及びプラスチックレンズの製造方法

【課題】成形用モールド内に粘着テープの異物侵入を防止し、かつ気泡の発生を低減することを可能とするレンズ成形型、およびそれを用いたプラスチックレンズの製造方法を提供する。

【解決手段】プラスチックレンズを成形する成形用モールド1は、レンズの一方の面を成形する成形型2と、レンズの他の一方の面を成形する成形型3とを所定間隔に対向し、2個の成形型2および成形型3の外周側面に粘着テープ4を貼着して形成されるキャビティ5を備え、成形型2の成形面2aには、成形型2の厚み方向に貫通する注入口2bが設けられている。注入口2bは、キャビティ5内にレンズ原料を注入する注入口としての機能の他に、キャビティ5内の空気を排気する排気口としての機能を兼ね備えている。

(もっと読む)

表皮の貼着方法並びに貼着装置

【課題】湾曲面を有する成形基材の表面に表皮を真空成形により貼着する表皮の貼着方法並びに貼着装置であって、シワ、弛み等が生じることなく体裁良く表皮を真空貼着できる。

【解決手段】成形型20における成形基材2の先当たりポイントP近傍部分に成形基材2の一部をセットするセット用ブラケット50を配置し、このセット用ブラケット50を成形型20に対して常に上方にバネ付勢され、真空成形時には成形型20側に沈み込むように上下動可能に配置する。従って、真空成形時、成形基材2の先当たりポイントPに表皮3が当接した後、セット用ブラケット50が成形型20側に沈み込むことで、成形基材2を回動させながら貼着が行なわれるため、表皮3に適切なテンションが加わり、余りシワ等が発生することがない。

(もっと読む)

チップモールド成形品の成形型

【課題】成形されたチップモールド成形品の取り出しを簡易に行ない得ると共に、型内面の清掃を容易に行ない得るようにする。

【解決手段】成形型Mは、チップモールド成形品を成形する第1成形面32を設けた第1成形型30と、第1成形面32に整合する挿通空間42を有し、第1成形型30に分離可能に当接してキャビティCを画成する中間型40と、チップモールド成形品を成形する第2成形面52を設け、中間型40の挿通空間42を摺動する第2成形型50とを有する。中間型40を当接させた第1成形型30の第1成形面32と、該中間型40へ挿通させた第2成形型50の第2成形面52とで圧縮成形したチップモールド成形品は、中間型40および第2成形型50を第1成形型30から離間させることで、簡易に取り出すことができる。

(もっと読む)

201 - 220 / 370

[ Back to top ]